Oplever du trykfald, langsom systemrespons eller for tidlige ventilfejl i dine pneumatiske systemer? Disse problemer skyldes ofte forkert valg af ventil og koster tusindvis af kroner i nedetid og reparationer. At vælge den rigtige pneumatiske reguleringsventil er nøglen til at løse disse problemer.

Den perfekte pneumatisk reguleringsventil skal matche dit systems flowkrav (Cv-værdi), have passende centerpositionsfunktionalitet til din applikations sikkerhedsbehov og opfylde holdbarhedsstandarderne for din driftsfrekvens. Korrekt valg kræver forståelse af flowkoefficienter, kontrolfunktioner og test af forventet levetid.

Jeg kan huske, at jeg sidste år hjalp en fødevarefabrik i Wisconsin, som udskiftede ventiler hver tredje måned på grund af forkert valg. Efter at have analyseret deres system og valgt ventiler med passende Cv-værdier og centerpositioner faldt deres vedligeholdelsesomkostninger med 78%, og produktionseffektiviteten steg med 15%. Lad mig dele, hvad jeg har lært i løbet af mine mere end 15 år i den pneumatiske industri.

Indholdsfortegnelse

- Forståelse og konvertering af Cv-værdier til korrekt flowmatchning

- Sådan bruger du beslutningstræer til valg af centerplaceringsfunktion

- Standarder for højfrekvent test af ventilers levetid og forudsigelse af levetid

Hvordan beregner og konverterer man Cv-værdier til valg af pneumatiske ventiler?

Når du vælger pneumatiske ventiler, skal du forstå flowkapaciteten gennem Cv-værdier1 sikrer, at dit system opretholder korrekt tryk og responstid.

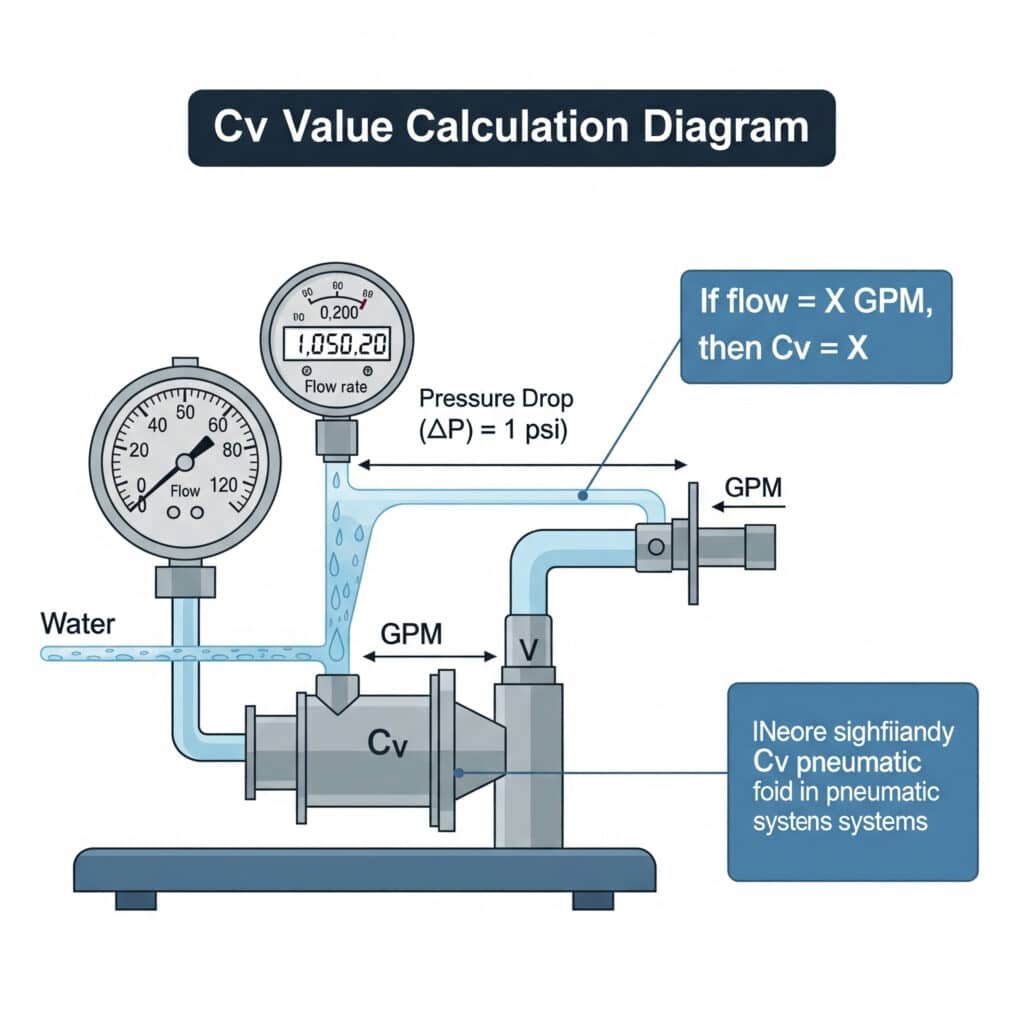

Cv-værdien (flowkoefficienten) repræsenterer en ventils flowkapacitet og angiver den vandmængde i amerikanske gallons, der vil strømme gennem ventilen på et minut med et trykfald på 1 psi. For pneumatiske systemer hjælper denne værdi med at afgøre, om en ventil kan håndtere det nødvendige luftflow uden for stort trykfald.

Grundlæggende forståelse af flowkoefficient

Flowkoefficienten (Cv) er grundlæggende for korrekt ventildimensionering. Den viser, hvor effektivt en ventil lader væske passere, og højere værdier indikerer større flowkapacitet. Når du vælger pneumatiske ventiler, er det vigtigt at matche Cv med dine systemkrav:

- Trykfald, der reducerer aktuatorens kraft

- Langsomme systemresponstider

- Overdrevent energiforbrug

- For tidlig komponentfejl

Omregningsmetoder mellem forskellige flowkoefficienter

Der findes flere flowkoefficientsystemer på verdensplan, og det er vigtigt at kunne konvertere mellem dem, når man sammenligner ventiler fra forskellige producenter:

Konvertering af Cv til Kv

Kv er den europæiske flowkoefficient målt i m³/h:

Kv = 0,865 × Cv

Konvertering af Cv til Sonic Conductance (C)

Sonisk ledningsevne (C)2 måles i dm³/(s-bar):

C = 0,0386 × Cv

Konvertering af Cv til effektivt åbningsareal

Det effektive åbningsareal (S) i mm²:

S = 0,271 × Cv

Praktisk omregningstabel

| Cv-værdi | Kv-værdi | Sonisk ledningsevne (C) | Effektivt areal (mm²) | Typisk anvendelse |

|---|---|---|---|---|

| 0.1 | 0.0865 | 0.00386 | 0.0271 | Små præcisionsaktuatorer |

| 0.5 | 0.4325 | 0.0193 | 0.1355 | Små cylindre, gribere |

| 1.0 | 0.865 | 0.0386 | 0.271 | Mellemstore cylindre |

| 2.0 | 1.73 | 0.0772 | 0.542 | Store cylindre |

| 5.0 | 4.325 | 0.193 | 1.355 | Flere aktuatorsystemer |

| 10.0 | 8.65 | 0.386 | 2.71 | Hovedforsyningsledninger |

Formel til beregning af flow i pneumatiske systemer

Brug denne formel for trykluft til at bestemme den nødvendige Cv-værdi til din anvendelse:

For subsonisk strømning (P₂/P₁ > 0,5):

Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²))

Hvor?

- Q = Flowhastighed (SCFM ved standardbetingelser)

- P₁ = Indgangstryk (psia)

- ΔP = Trykfald (psi)

For sonisk flow (P₂/P₁ ≤ 0,5):

Cv = Q / (22,67 × P₁ × 0,471)

Eksempel på anvendelse i den virkelige verden

I sidste måned hjalp jeg en produktionskunde i Tyskland, som oplevede langsom cylinderbevægelse på trods af tilstrækkeligt tryk. Deres cylindre med 40 mm boring krævede hurtigere cyklustider.

Trin 1: Vi beregnede deres nødvendige flowhastighed til 42 SCFM

Trin 2: Med et forsyningstryk på 87 psia (6 bar) og et trykfald på 15 psi

Trin 3: Brug formlen for subsonisk strømning: Cv = 42 / (22,67 × 87 × √(1 - (15/87)²)) = 0,22

Ved at udskifte deres ventiler med Bepto-ventiler med en Cv på 0,3 (hvilket giver en sikkerhedsmargin), blev deres cyklustider forbedret med 35%, hvilket løste deres flaskehals i produktionen.

Hvilken centerpositionsfunktion skal du vælge til dit pneumatiske system?

Midterpositionen på en retningsstyringsventil bestemmer, hvordan dit pneumatiske system opfører sig i neutral tilstand eller ved strømsvigt, hvilket gør den afgørende for sikkerhed og funktionalitet.

Den ideelle centerpositionsfunktion afhænger af din applikations sikkerhedskrav, behov for energieffektivitet og driftsegenskaber. Valgmulighederne omfatter lukket center (trykhold), åbent center (trykaflastning), tandemcenter (A&B blokeret) og flydecenter (A&B forbundet med udstødning).

Forståelse af ventilcenterpositioner

Retningsbestemte reguleringsventiler, især 5/3 (5-port, 3-position) ventiler3tilbyder forskellige centerpositionskonfigurationer, der bestemmer systemets opførsel, når ventilen er i sin neutrale tilstand:

Lukket center (alle porte blokeret)

- Opretholder trykket på begge sider af aktuatoren

- Holder positionen under belastning

- Forhindrer bevægelse under strømsvigt

- Øger systemets stivhed

Åbent center (P til T forbundet)

- Aflaster trykket fra forsyningsledningen

- Reducerer energiforbruget i perioder med stilstand

- Giver mulighed for manuel bevægelse af aktuatorer

- Almindelig i energibesparende applikationer

Tandemcenter (A&B blokeret, P til T forbundet)

- Holder aktuatorens position

- Aflaster forsyningstrykket

- Afbalancerer positionsbevarelse med energibesparelser

- God til applikationer med lodret belastning

Float Center (A&B forbundet til T)

- Tillader fri bevægelse af aktuatoren

- Minimal modstand mod eksterne kræfter

- Bruges i applikationer, der kræver fri bevægelse i neutral position

- Almindelig i applikationer med manuel positionering

Beslutningstræ til valg af centerposition

Følg dette beslutningstræ for at forenkle din udvælgelsesproces:

Er det kritisk at holde positionen under belastning?

- Ja → Gå til 2

- Nej → Gå til 3Er energieffektivitet i tomgangsperioder vigtig?

- Ja → Overvej Tandem Center

- Nej → Vælg lukket centerEr det ønskeligt med fri bevægelse, når ventilen ikke er aktiveret?

- Ja → Vælg Float Center

- Nej → Gå til 4Er aflastning af forsyningstryk vigtigt?

- Ja → Vælg Open Center

- Nej → Genovervej ansøgningskravene

Applikationsspecifikke anbefalinger

| Applikationstype | Anbefalet midterposition | Ræsonnement |

|---|---|---|

| Lodret fastholdelse af last | Lukket center eller tandemcenter | Forhindrer afdrift på grund af tyngdekraften |

| Energifølsomme systemer | Åbent center eller tandemcenter | Reducerer forbruget af trykluft |

| Sikkerhedskritiske applikationer | Typisk lukket center | Bevarer positionen under strømsvigt |

| Systemer med hyppig manuel justering | Float Center | Giver mulighed for nem manuel positionering |

| Anvendelser med høj cyklusfrekvens | Applikationsspecifik | Afhænger af cykluskrav |

Casestudie: Valg af centerposition

En producent af pakkeudstyr i Frankrig oplevede driftsproblemer med deres vertikale aktuatorer under nødstop. Deres eksisterende ventiler havde flydende centre, hvilket fik pakker til at falde ned under strømafbrydelser.

Efter at have analyseret deres system anbefalede jeg at skifte til tandemcenterventiler fra Bepto. Denne ændring:

- Fjernede afdriftsproblemet fuldstændigt

- Opretholdt deres krav til energieffektivitet

- Forbedret overordnet systemsikkerhed

- Reduceret produktskade med 95%

Løsningen var så effektiv, at de siden har standardiseret denne ventilkonfiguration til alle deres vertikale belastningsapplikationer.

Hvordan forudsiger højfrekvente test af ventilers levetid ydeevne i den virkelige verden?

Højfrekvent test af ventilers levetid giver vigtige data til valg af ventiler i krævende applikationer, hvor pålidelighed og lang levetid er altafgørende.

Test af pneumatiske ventilers levetid involverer cykling af ventiler ved accelererede hastigheder under kontrollerede forhold for at forudsige levetiden i den virkelige verden. Standardtests måler typisk ydeevnen i 50-100 millioner cyklusser, og faktorer som driftstryk, temperatur og mediekvalitet påvirker resultaterne.

Testprotokoller af industristandard

Højfrekvent test af ventilers levetid følger flere etablerede standarder:

ISO 199734 Standard

Denne internationale standard omhandler specifikt test af pneumatiske væskekraftventiler:

- Definerer testprocedurer for forskellige ventiltyper

- Etablerer standard testbetingelser

- Giver rapporteringskrav for konsekvent sammenligning

- Kræver specifikke definitioner af fejlkriterier

NFPA T2.6.1 Standard

National Fluid Power Associations standard fokuserer på:

- Metoder til udholdenhedstest

- Måling af forringelse af ydeevne

- Specifikationer for miljøforhold

- Statistisk analyse af resultater

Vigtige testparametre

Effektiv test af ventilers levetid skal kontrollere og overvåge disse kritiske parametre:

Cykelfrekvens

- Typisk 5-15 Hz for standardventiler

- Op til 30+ Hz til specialiserede højfrekvensventiler

- Skal afbalancere testhastighed med realistisk drift

Driftstryk

- Test ved flere trykpunkter (typisk minimum, nominelt og maksimum)

- Overvågning af trykudsving under cykling

- Måling af trykgenoprettelsestid

Temperaturforhold

- Kontrol af omgivelsestemperatur

- Overvågning af temperaturstigning under drift

- Termisk cykling til visse anvendelser

Luftkvalitet

- Definerede kontamineringsniveauer (i henhold til ISO 8573-1)

- Kontrol af fugtindhold

- Specifikation af olieindhold

Modeller til forudsigelse af levealder

Testresultaterne bruges i matematiske modeller til at forudsige ydeevnen i den virkelige verden:

Weibull-analyse5

Denne statistiske metode:

- Forudsiger fejlrater baseret på testdata

- Identificerer sandsynlige fejltilstande

- Etablerer konfidensintervaller for forventet levealder

- Hjælper med at bestemme passende vedligeholdelsesintervaller

Accelerationsfaktorer

At omsætte testresultater til forventninger i den virkelige verden kræver:

- Justering af arbejdscyklus

- Korrektioner af miljøfaktorer

- Applikationsspecifikke stressberegninger

- Anvendelse af sikkerhedsmargin

Tabel over resultater af sammenlignende levetidstest

| Ventiltype | Testfrekvens | Testtryk | Cyklusser til første fejl | Anslået levetid i den virkelige verden | Almindelig fejltilstand |

|---|---|---|---|---|---|

| Standard magnetventil | 10 Hz | 6 bar | 20 millioner | 5-7 år ved 2 cyklusser/min | Slid på pakninger |

| Højhastigheds-magnetventil | 25 Hz | 6 bar | 50 millioner | 8-10 år ved 5 cyklusser/min | Udbrændt magnetventil |

| Pilotbetjent | 8 Hz | 6 bar | 35 millioner kroner | 10-12 år ved 1 cyklus/min | Fejl i pilotventilen |

| Mekanisk ventil | 5 Hz | 6 bar | 15 millioner kroner | 15+ år ved 0,5 cyklusser/min | Mekanisk slid |

| Bepto højfrekvent | 30 Hz | 6 bar | 100 millioner | 12-15 år ved 10 cyklusser/min | Slid på pakninger |

Praktisk anvendelse af testresultater

At forstå testresultaterne hjælper med at vælge den rigtige ventil:

Beregn din applikations årlige cyklusser:

Daglige cyklusser × driftsdage pr. år = årlige cyklusserBestem den nødvendige levetid for ventilen:

Forventet systemlevetid i år × årlige cyklusser = samlede nødvendige cyklusserAnvend en sikkerhedsfaktor:

Samlet antal krævede cyklusser × 1,5 (sikkerhedsfaktor) = designkravVælg ventil med passende testresultater:

Vælg en ventil med testresultater, der overstiger dine designkrav

Jeg arbejdede for nylig med en producent af bildele i Michigan, som udskiftede ventiler hver 6. måned i deres højcykliske testudstyr. Ved at analysere deres krav om 15 millioner cyklusser om året og vælge Bepto højfrekvensventiler, der er testet til 100 millioner cyklusser, forlængede vi deres ventiludskiftningsinterval til over 3 år, hvilket sparede dem for ca. $45.000 årligt i vedligeholdelsesomkostninger og nedetid.

Konklusion

At vælge den rigtige pneumatiske reguleringsventil kræver forståelse af flowkoefficienter (Cv-værdier), valg af passende centerpositionsfunktionalitet og overvejelse af ventilens forventede levetid baseret på standardiserede test. Ved at anvende disse principper kan du optimere systemets ydeevne, reducere vedligeholdelsesomkostningerne og forbedre driftssikkerheden.

Ofte stillede spørgsmål om valg af pneumatiske ventiler

Hvad er Cv-værdien i pneumatiske ventiler, og hvorfor er den vigtig?

Cv-værdien er en flowkoefficient, der angiver, hvor meget flow en ventil tillader ved et bestemt trykfald. Den er vigtig, fordi den afgør, om en ventil kan levere tilstrækkeligt flow til din applikation uden at forårsage for stort trykfald, hvilket ville reducere systemets ydeevne og effektivitet.

Hvordan omregner jeg mellem Cv og andre flowkoefficienter?

Konverter Cv til Kv (europæisk standard) ved at gange med 0,865. Konverter Cv til sonisk konduktans (C) ved at gange med 0,0386. Konverter Cv til effektivt blændeareal ved at gange med 0,271. Disse omregninger gør det muligt at sammenligne ventiler, der er specificeret med forskellige flowkoefficientsystemer.

Hvad sker der, hvis jeg vælger en ventil med en for lille Cv-værdi?

En ventil med en for lille Cv-værdi vil skabe en flowbegrænsning, der forårsager trykfald, langsom aktuatorbevægelse, reduceret kraftoutput og potentielt overophedning af ventilen på grund af højhastighedsflowet. Det resulterer i dårlig systemydelse og potentielt kortere levetid for ventilen.

Hvordan påvirker midterpositionen på en pneumatisk ventil systemets funktion?

Midterpositionen bestemmer, hvordan ventilen opfører sig, når den ikke aktivt flyttes til en arbejdsposition. Den påvirker, om aktuatorerne holder positionen, driver eller bevæger sig frit; om systemtrykket opretholdes eller aflastes; og hvordan systemet reagerer under strømsvigt eller i nødsituationer.

Hvilke faktorer påvirker pneumatiske ventilers levetid i højfrekvente applikationer?

De vigtigste faktorer, der påvirker ventilens levetid i højfrekvente applikationer, omfatter driftstryk, luftkvalitet (især renhed, fugt og smøring), omgivelses- og driftstemperaturer, cyklusfrekvens og arbejdscyklus. Korrekt valg baseret på standardiserede levetidstests er med til at sikre pålideligheden.

Hvordan kan jeg estimere den nødvendige Cv-værdi til min pneumatiske applikation?

Beregn den nødvendige Cv-værdi ved at bestemme din maksimale flowhastighed i SCFM, dit tilgængelige forsyningstryk og dit acceptable trykfald. Anvend derefter formlen: Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²)) for subsonisk flow, hvor Q er flowhastighed, P₁ er indgangstryk, og ΔP er acceptabelt trykfald.

-

Giver en teknisk definition af flowkoefficienten (Cv), en imperial måling, der repræsenterer en ventils kapacitet til at tillade væskeflow, hvilket er en kritisk parameter for korrekt ventildimensionering. ↩

-

Forklarer Sonic Conductance (C), ISO 6358-standarden for vurdering af pneumatiske ventilers flow baseret på kvalt flow, og giver omregningsformler og sammenligninger med den mere traditionelle Cv-værdi. ↩

-

Beskriver branchens standardkonvention for navngivning af retningsbestemte reguleringsventiler (f.eks. 2/2, 3/2, 5/2, 5/3), hvor det første tal angiver antallet af porte, og det andet tal angiver antallet af positioner. ↩

-

Giver et overblik over ISO 19973-standarden, som specificerer metoder til test af driftskarakteristika for pneumatiske retningsventiler for at sikre ensartet rapportering af ydeevne. ↩

-

Beskriver principperne for Weibull-analyse, en alsidig statistisk metode, der ofte bruges inden for pålidelighedsteknik til at modellere fejltider, analysere livsdata og forudsige komponenters forventede levetid. ↩