Spilder du energi og oplever du upålidelig ydeevne med dine vakuumhåndteringssystemer? Mange producenter kæmper med for højt luftforbrug, langsomme cyklustider og tabte dele på grund af forkert valg af vakuumgenerator. At vælge den rigtige vakuumteknologi kan straks løse disse dyre problemer.

Det ideelle vakuumgenerator1 skal matche din applikations specifikke krav til vakuumniveau, flowhastighed og energieffektivitet. Udvælgelsen kræver, at man forstår forholdet mellem sugekraft og luftgennemstrømning, overvejer flertrins ejektordesign for at opnå energibesparelser og vurderer stabiliteten af vakuumfastholdelsen for at opnå pålidelig drift.

Jeg kan huske, at jeg sidste år besøgte et pakkeanlæg i Schweiz, hvor de udskiftede sugekopper hver uge på grund af dårligt valg af generator. Efter at have analyseret deres applikation og implementeret den rigtige vakuumgenerator med den rette størrelse, reducerede de luftforbruget med 65% og eliminerede produktdråber helt. Lad mig dele, hvad jeg har lært i løbet af mine år i pneumatikbranchen.

Indholdsfortegnelse

- Forståelse af kurver for forholdet mellem vakuumkraft og flow

- Energibesparende flertrins ejektorløsninger

- Sådan tester og sikrer du vakuumstabilitet

Hvordan påvirker forholdet mellem vakuumkraft og flowhastighed din applikation?

At forstå forholdet mellem vakuumkraft og flowhastighed er afgørende for at vælge en generator, der giver optimal ydelse til din specifikke applikation.

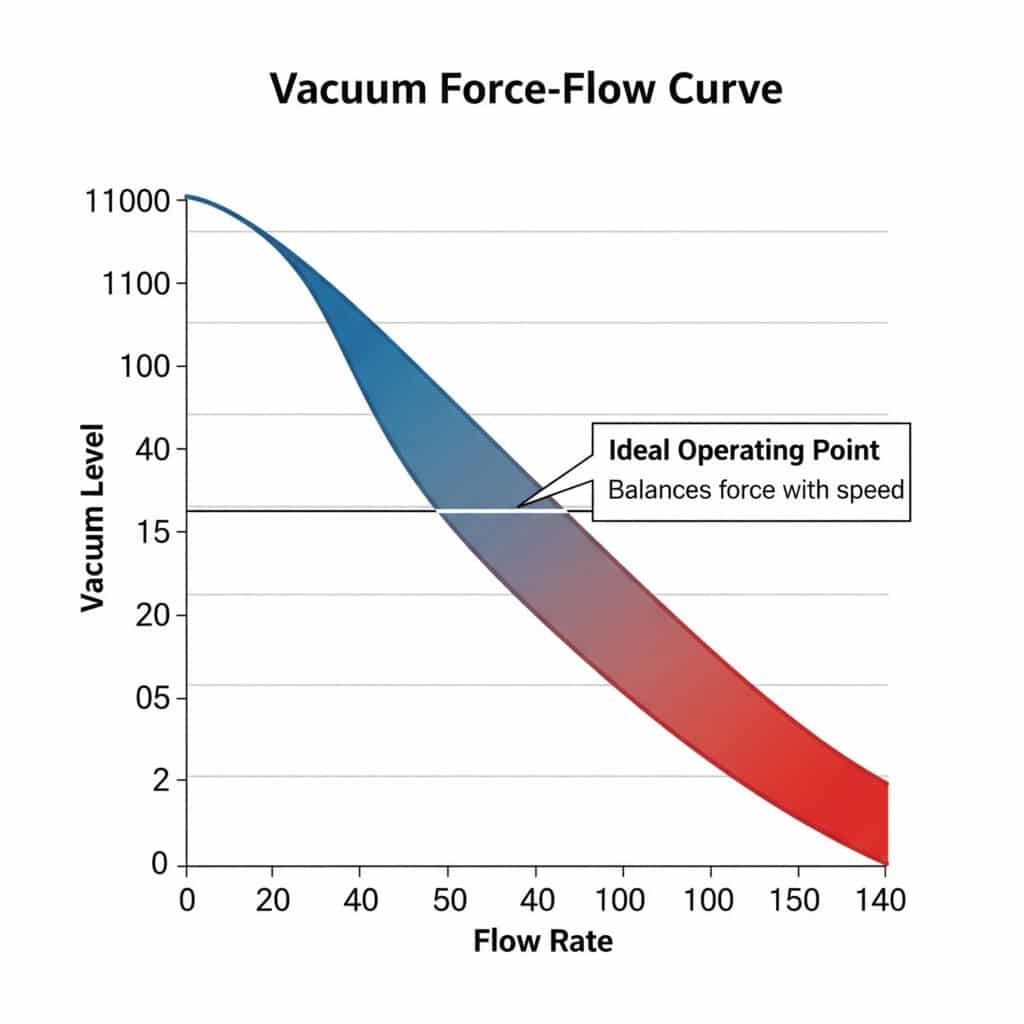

Den vakuum kraft-flow-kurve2 illustrerer, hvordan sugekraften ændrer sig med luftgennemstrømningen. Når vakuumniveauet stiger, falder den tilgængelige flowhastighed typisk. Det ideelle driftspunkt afbalancerer tilstrækkelig vakuumkraft til sikkert greb med tilstrækkelig flowkapacitet til hurtig evakuering af systemet.

Forståelse af vakuumkraft-flow-kurver

Vakuumkraft-flow-kurven er en grafisk fremstilling, der viser forholdet mellem:

- Vakuumniveau (typisk målt i -kPa eller %)

- Luftstrømningshastighed (typisk målt i L/min eller SCFM)

Dette forhold er afgørende, fordi det har direkte indflydelse:

- Gribekraft tilgængelig til din applikation

- Responstid for at opnå et sikkert greb

- Energiforbruget i dit vakuumsystem

- Systemets samlede pålidelighed

Nøgleparametre på vakuumkraft-flow-kurver

Når du analyserer specifikationerne for vakuumgeneratorer, skal du være opmærksom på disse kritiske punkter:

Maksimalt vakuumniveau

Det er det højeste vakuum, generatoren kan opnå, typisk målt ved nul flow:

- Enkelttrins ejektorer: typisk -75 til -85 kPa

- Flertrins ejektorer: typisk -85 til -92 kPa

- Mekaniske vakuumpumper: kan overstige -95 kPa

Maksimal strømningshastighed

Dette angiver den maksimale luftmængde, som generatoren kan evakuere, målt ved nul vakuum:

- Bestemmer evakueringshastighed

- Kritisk for applikationer med store mængder

- Påvirker cyklustiden i produktionsmiljøer

Optimalt driftspunkt

Det er her, generatoren giver den bedste balance mellem vakuumniveau og flowhastighed:

- Findes normalt i den midterste del af kurven

- Giver effektiv drift til de fleste anvendelser

- Afbalancerer energiforbrug med ydeevne

Applikationsspecifik kurveanalyse

Forskellige anvendelser kræver forskellige positioner på kraft-flow-kurven:

| Applikationstype | Ideel kurveposition | Ræsonnement |

|---|---|---|

| Porøse materialer | Høj flow-prioritet | Kompenserer for lækage gennem materialet |

| Ikke-porøse, glatte overflader | Høj vakuum-prioritet | Maksimerer holdekraften |

| Pick and place i høj hastighed | Afbalanceret position | Optimerer cyklustid og pålidelighed |

| Håndtering af tung last | Høj vakuum-prioritet | Sikrer et sikkert greb under belastning |

| Varierende overfladeforhold | Høj flow-prioritet | Tilpasser sig inkonsekvent forsegling |

Beregning af nødvendig sugekraft

Sådan bestemmer du den nødvendige vakuumkraft:

- Beregn den teoretiske kraft, der er brug for:

F = m × (g + a) × S

Hvor?

- F = Nødvendig kraft (N)

- m = Objektets masse (kg)

- g = Tyngdeacceleration (9,81 m/s²)

- a = Systemacceleration (m/s²)

- S = Sikkerhedsfaktor (typisk 2-3)

- Bestem det nødvendige vakuumkopareal:

A = F ÷ P

Hvor?

- A = koppens areal (m²)

- F = Nødvendig kraft (N)

- P = Driftsvakuumtryk (Pa)

- Vælg en generator, der giver:

- Tilstrækkeligt vakuumniveau til det beregnede område

- Tilstrækkelig flowhastighed til dine krav til evakueringstid

Eksempel på anvendelse i den virkelige verden

I sidste måned rådførte jeg mig med en elektronikproducent i Tyskland, som oplevede langsomme cyklustider i deres PCB-håndteringssystem. Deres eksisterende vakuumgenerator var overdimensioneret til vakuumniveau, men underdimensioneret til flowhastighed.

Ved at analysere deres anvendelse:

- Nødvendig holdekraft: 15N

- PCB-vægt: 0,5 kg

- Systemacceleration: 2 m/s²

- Sikkerhedsfaktor: 2

Vi beregnede, at de havde brug for det:

- Minimum vakuumniveau: -40 kPa

- Minimum flowhastighed: 25 L/min

Ved at vælge en Bepto-vakuumgenerator med afbalancerede egenskaber (-60 kPa, 35 L/min) kan de:

- Reduceret evakueringstid med 45%

- Øget produktionsgennemstrømning med 28%

- Opretholdt perfekt pålidelighed

- Reduceret trykluftforbrug med 15%

Hvordan kan flertrins ejektorer optimere dit vakuumsystems energieffektivitet?

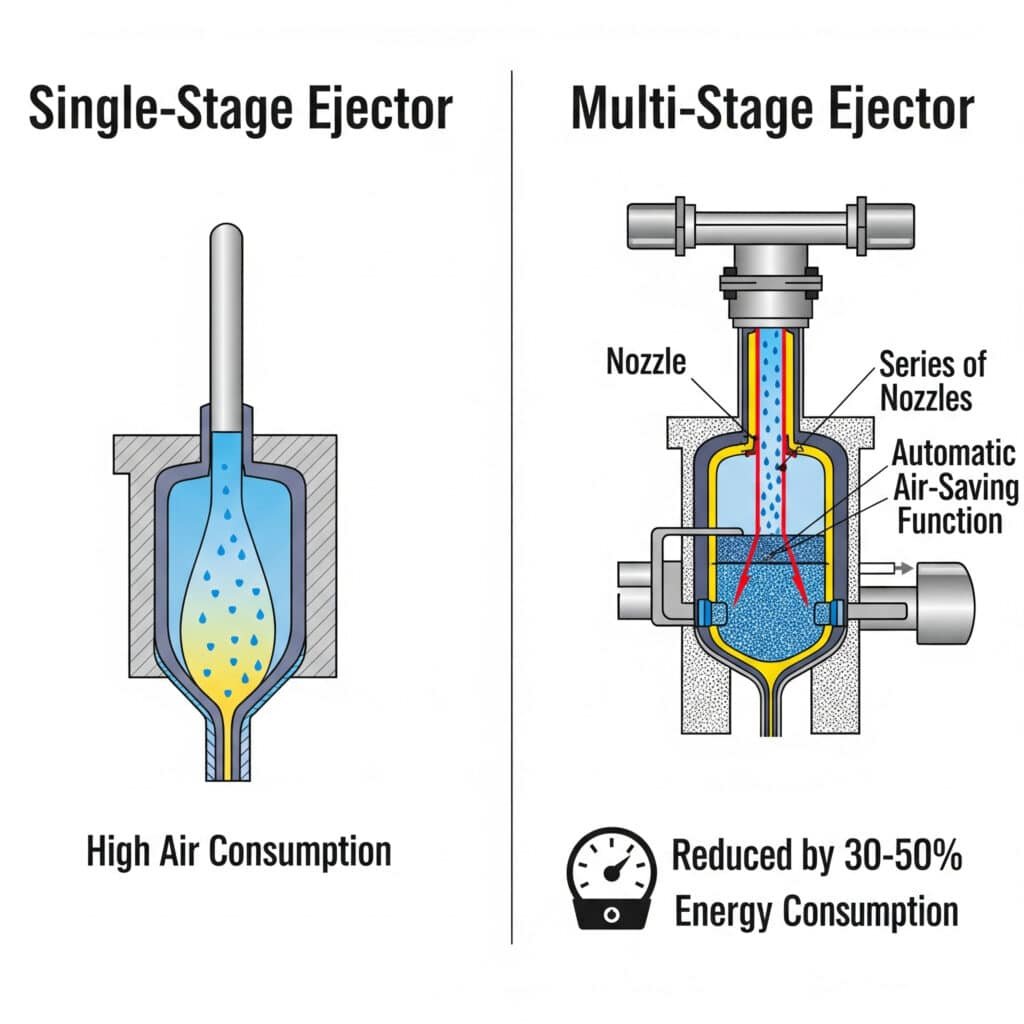

Flertrins ejektor3 teknologi kan reducere trykluftforbruget dramatisk og samtidig bevare eller forbedre vakuumydelsen i de fleste anvendelser.

Flertrins-ejektorer bruger en række optimerede dyser og diffusorer til at skabe vakuum mere effektivt end enkelttrins-designs. De reducerer typisk energiforbruget med 30-50% ved at arbejde ved lavere tryk i holdefaserne og indbygge automatiske luftbesparende funktioner.

Forståelse af flertrins ejektorteknologi

Flertrins-ejektorer er et betydeligt fremskridt i forhold til traditionelle enkelttrins-designs:

Sådan fungerer flertrins-ejektorer

Første evakueringsfase

- Høj flowhastighed for hurtig evakuering

- Optimeret dysegeometri for maksimal luftindblanding

- Opnår hurtigt det første vakuumniveauDybt vakuumtrin

- Sekundære dyser aktiveres for højere vakuumniveauer

- Lavere flowhastighed, men mere effektiv vakuumgenerering

- Opnår maksimalt vakuumniveauHoldningsfase

- Minimalt luftforbrug for at opretholde vakuum

- Intelligente kontrolsystemer overvåger vakuumniveauer

- Lufttilførslen kan reduceres eller lukkes midlertidigt

Energibesparende funktioner i moderne flertrins-ejektorer

Avancerede flertrins-ejektorer indeholder flere energibesparende teknologier:

Luftbesparende funktion (ASF)4

Denne funktion styrer automatisk trykluftforsyningen:

- Overvåger vakuumniveauet kontinuerligt

- Lukker for lufttilførslen, når målvakuumet er nået

- Genstarter lufttilførslen, når vakuumet falder under tærsklen

- Kan reducere luftforbruget med op til 90% i visse anvendelser

Automatisk niveaukontrol

Dette optimerer vakuumniveauet baseret på:

- Nuværende ansøgningskrav

- Objektets vægt og overfladeegenskaber

- Produktionshastighed og cyklustid

- Kan justeres dynamisk under drift

Overvågning af tilstand

Moderne ejektorer har intelligent overvågning:

- Registrerer lækage i vakuumsystemet

- Identificerer, når kopper er slidte eller beskadigede

- Giver advarsler om forudsigelig vedligeholdelse

- Optimerer ydeevnen i realtid

Sammenlignende analyse af energieffektivitet

| Ejektor-type | Luftforbrug (NL/min) | Energiomkostninger pr. år* | Vakuumniveau | Svartid |

|---|---|---|---|---|

| Et-trins | 70-100 | $1,200-1,700 | -75 til -85 kPa | Hurtig |

| To-trins | 40-60 | $700-1,000 | -85 til -90 kPa | Medium |

| Tre-trins med ASF | 15-30 | $250-500 | -85 til -92 kPa | Mellemhurtig |

| Bepto Smart Ejector | 10-25 | $170-425 | -88 til -92 kPa | Hurtig |

*Baseret på 8-timers skift, 250 arbejdsdage, 50% driftscyklus, $0,10/kWh el-omkostninger

Casestudie om implementering

Jeg hjalp for nylig en møbelproducent i Italien med at optimere deres håndteringssystem til træplader. De brugte et-trins ejektorer, der brugte ca. 85 NL/min trykluft pr. station på tværs af 12 stationer.

Ved at implementere Bepto flertrins-ejektorer med luftbesparende funktion:

- Luftforbrug reduceret fra 85 NL/min til 22 NL/min pr. station

- Årlige trykluftbesparelser på ca. 9.000.000 NL

- Reduktion af energiomkostninger på $11.500 pr. år

- ROI opnået på mindre end 4 måneder

- Vakuumniveauet blev forbedret fra -78 kPa til -88 kPa

- Produkthåndteringens pålidelighed øges med 15%

Implementeringsstrategi for flertrins-ejektorer

For at maksimere fordelene ved flertrins ejektorteknologi:

Gennemgå dit nuværende system

- Mål det faktiske luftforbrug

- Registrer vakuumniveauer og responstider

- Identificer lækagepunkter og ineffektivitetAnalyser dine applikationskrav

- Beregn den mindst nødvendige vakuumkraft

- Bestem den optimale evakueringstid

- Overvej materialets porøsitet og overfladeforholdVælg passende flertrinsteknologi

- Match ejektorens specifikationer til applikationens behov

- Overvej integrerede kontrolmuligheder

- Evaluer overvågningsfunktionerImplementer med korrekte indstillinger

- Optimer trykindstillingerne

- Indstil passende vakuumgrænser

- Konfigurer parametre for luftbesparende funktionOvervåg og juster

- Følg med i energiforbruget

- Bekræft præstationsmålinger

- Finjuster indstillingerne for optimal effektivitet

Hvordan kan du teste og sikre vakuumsystemets stabilitet, så det fungerer pålideligt?

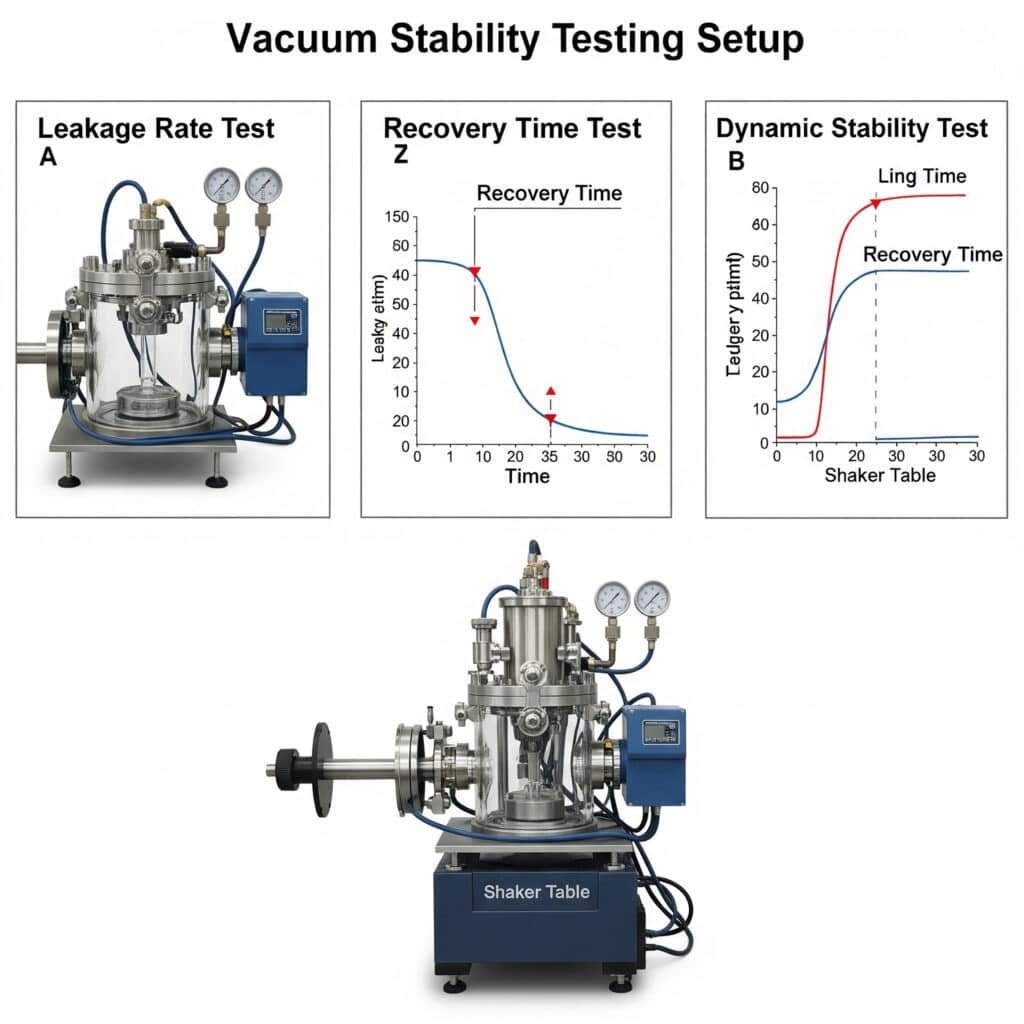

Test af vakuumstabilitet er afgørende for at sikre ensartet ydeevne og forhindre dyre fejl i produktionsmiljøer.

Test af vakuumretention evaluerer, hvor godt et system opretholder vakuum over tid. Nøgletallene omfatter lækagehastighed, gendannelsestid og stabilitet under dynamiske forhold. Korrekt testning hjælper med at identificere potentielle problemer, før de forårsager produktionsproblemer, og sikrer pålidelig drift.

Vigtige metoder til test af vakuumstabilitet

Omfattende evaluering af vakuumsystemer kræver flere testmetoder:

Test af statisk vakuumfastholdelse5

Denne grundlæggende test måler, hvor godt systemet opretholder vakuum uden aktiv generering:

Testprocedure:

- Generer vakuum til målniveau

- Isolér systemet (sluk for generatoren)

- Mål vakuumforringelse over tid

- Rekordtid til at nå kritisk tærskelNøgletal:

- Vakuumafviklingshastighed (kPa/min eller %/min)

- Tid til 90% af det oprindelige vakuumniveau

- Tid til minimum funktionelt vakuumniveauAcceptable resultater:

- System af høj kvalitet: <5% henfald over 30 sekunder

- Standard system: <10% henfald over 30 sekunder

- Minimalt acceptabelt: Opretholder funktionelt vakuum i hele cyklustiden

Dynamisk belastningstest

Dette evaluerer systemets ydeevne under virkelige forhold:

Testprocedure:

- Påfør vakuum på det aktuelle emne

- Udsat for normale håndteringsbevægelser

- Anvend typiske accelerationskræfter

- Indfør vibrationer, hvis de findes i applikationenNøgletal:

- Stabilt vakuumniveau under bevægelse

- Genopretningstid efter forstyrrelser

- Minimum vakuumniveau under driftEvalueringskriterier:

- Vakuum skal forblive over det krævede minimumsniveau

- Genopretning bør ske inden for en acceptabel tidsramme

- Systemet skal forblive stabilt gennem hele cyklussen

Metoder til påvisning af lækage

Identifikation af vakuumlækager er afgørende for systemoptimering:

Test af trykforskelle:

- Sæt systemet under tryk lidt over det atmosfæriske niveau

- Påfør sæbevand på tilslutningerne

- Se efter bobledannelse, der indikerer lækagerUltralydsdetektering af lækager:

- Brug ultralydsdetektor til at identificere højfrekvente lyde

- Scan systemets komponenter metodisk

- Dokumenter og kvantificer lækagestederKortlægning af vakuumnedbrydning:

- Isolér forskellige dele af systemet

- Mål henfaldshastigheden i hver sektion

- Identificer områder med de højeste lækagerater

Standardiseret testprotokol

Følg denne standardiserede testmetode for at få en ensartet evaluering:

Krav til testudstyr

- Kalibreret vakuummåler (helst digital)

- Timer med sekundpræcision

- Mulighed for datalogning (til detaljeret analyse)

- Testkammer med kendt volumen

- Miljø med kontrolleret temperatur

Standard testbetingelser

- Forsyningstryk: 6 bar (87 psi)

- Omgivelsestemperatur: 20-25°C (68-77°F)

- Relativ luftfugtighed: 40-60%

- Testvolumen: Passende til anvendelsen

- Testens varighed: Minimum 2× typisk cyklustid

Testsekvens

- Genererer vakuum til 90% af det maksimale nominelle niveau

- Tillad stabilisering (typisk 5 sekunder)

- Isolér systemet eller vedligehold i henhold til testtype

- Registrer målinger med definerede intervaller

- Gentag testen 3 gange for at sikre statistisk validitet

- Beregn gennemsnitsresultater og standardafvigelse

Analyse af resultater fra test af vakuumstabilitet

| Testparameter | Fremragende | Acceptabel | Marginal | Dårlig |

|---|---|---|---|---|

| Statisk henfaldshastighed | <3% pr. minut | 3-8% pr. minut | 8-15% pr. minut | >15% pr. minut |

| Genopretningstid | <0,5 sekunder | 0,5-1,5 sekunder | 1,5-3 sekunder | >3 sekunder |

| Minimum dynamisk niveau | >95% af statisk | 85-95% af statisk | 75-85% af statisk | <75% af statisk |

| Lækage i systemet | <2% kapacitet | 2-5% af kapacitet | 5-10% af kapacitet | >10% af kapacitet |

Fejlfinding af almindelige problemer med vakuumstabilitet

Når test afslører stabilitetsproblemer, skal du overveje disse almindelige årsager og løsninger:

Dårlig fastholdelse af vakuum

Mulige årsager:

- Beskadigede sugekopper eller forseglinger

- Løse fittings eller forbindelser

- Porøs eller ru materialeoverflade

- Underdimensioneret vakuumgeneratorLøsninger:

- Udskift slidte komponenter

- Tjek og stram alle forbindelser

- Overvej specialiserede kopper til porøse materialer

- Opgradering til generator med højere kapacitet

Langsom restitutionstid

Mulige årsager:

- Utilstrækkelig flowkapacitet

- Begrænsende slanger eller fittings

- Underdimensioneret vakuumgenerator

- Overdreven systemvolumenLøsninger:

- Øg slangens diameter

- Fjern unødvendige restriktioner

- Vælg generator med højere flowhastighed

- Minimér systemets volumen, når det er muligt

Ustabil dynamisk ydeevne

Mulige årsager:

- Utilstrækkelig vakuumreserve

- Vakuumkopdesign ikke egnet til anvendelse

- Overdrevne accelerationskræfter

- Vibrationer i systemetLøsninger:

- Tilføj vakuumreservoir

- Vælg kopper designet til dynamiske anvendelser

- Reducer accelerationen, hvis det er muligt

- Implementer vibrationsdæmpning

Casestudie: Forbedring af vakuumstabilitet

En kunde i bilindustrien oplevede, at dele faldt ned under højhastighedsoverførsler. Deres eksisterende vakuumsystem bestod de grundlæggende tests, men fejlede under dynamiske forhold.

Det viste vores test:

- Statisk fastholdelse: Acceptabel (5% henfald pr. minut)

- Dynamisk ydeevne: Dårlig (faldt til 65% af statisk niveau)

- Gendannelsestid: Marginal (2,5 sekunder)

Efter at have implementeret Bepto vakuumgeneratorer med integrerede reservoirer og optimeret kopvalg:

- Statisk fastholdelse forbedret til 2% henfald pr. minut

- Dynamisk ydeevne opretholdt >90% af statisk niveau

- Genoprettelsestid reduceret til 0,3 sekunder

- En del dråber elimineres helt

- Produktionshastigheden steg med 18%

Konklusion

At vælge den rigtige vakuumgenerator kræver, at man forstår forholdet mellem vakuumkraft og flowhastighed, overvejer energieffektiv flertrins ejektorteknologi og implementerer korrekte stabilitetstestprotokoller. Ved at anvende disse principper kan du optimere ydeevnen, reducere energiforbruget og sikre pålidelig drift i dine vakuumhåndteringssystemer.

Ofte stillede spørgsmål om valg af vakuumgenerator

Hvad er forskellen på en et-trins og en flertrins vakuumejektor?

En et-trins ejektor bruger én dyse og diffusor til at generere vakuum, mens en flertrins ejektor indeholder flere dyse-diffusor-kombinationer, der er optimeret til forskellige faser af vakuumgenerering. Flertrins-ejektorer opnår typisk højere vakuumniveauer, bedre effektivitet og reduceret luftforbrug sammenlignet med enkelttrins-designs.

Hvordan beregner jeg den korrekte størrelse på sugekoppen til min applikation?

Beregn det nødvendige vakuumkopareal ved at dividere den nødvendige holdekraft med det aktuelle vakuumtryk. Holdekraften skal svare til genstandens vægt ganget med acceleration (inklusive tyngdekraft) og en sikkerhedsfaktor (typisk 2-3). For eksempel kræver et objekt på 1 kg med en acceleration på 2 g og en sikkerhedsfaktor på 2 en kraft på ca. 40 N.

Hvad forårsager vakuumlækage i et håndteringssystem?

Vakuumlækage skyldes typisk beskadigede kopper eller tætninger, løse forbindelser, porøse materialer, der håndteres, forkert valg af kop til overfladen, slidte komponenter eller forkert installation. Regelmæssig inspektion og vedligeholdelse af vakuumkopper, tætninger og forbindelser kan reducere lækageproblemer betydeligt.

Hvor meget energi kan man spare ved at skifte til en flertrins-ejektor med luftsparefunktion?

Når man skifter fra en traditionel et-trins ejektor til en flertrins ejektor med luftsparefunktion, reduceres trykluftforbruget typisk med 30-80%, afhængigt af anvendelse og driftscyklus. For systemer, der kører 8 timer dagligt, kan det betyde tusindvis af dollars i årlige energibesparelser.

Hvad er det optimale vakuumniveau til håndtering af ikke-porøse materialer?

For ikke-porøse materialer er et vakuumniveau mellem -40 kPa og -60 kPa typisk tilstrækkeligt. Højere niveauer (-70 kPa til -90 kPa) kan være nødvendige ved tunge belastninger eller høje accelerationer, men de bruger mere energi. Det optimale niveau afbalancerer sikker holdekraft med energieffektivitet og komponenternes levetid.

Hvor ofte skal sugekopper udskiftes i et produktionsmiljø?

Vakuumkopper skal udskiftes, når der er tegn på slitage (revner, hærdning, deformation), eller når test af vakuumfastholdelse viser forringet ydeevne. I typiske produktionsmiljøer varierer dette fra 3-12 måneder afhængigt af driftsforhold, kopmateriale og anvendelse. Det anbefales at implementere en forebyggende vedligeholdelsesplan baseret på driftstimer.

-

Forklarer Venturi-effekten, et princip inden for væskedynamik, hvor der sker en reduktion af væsketrykket, når en væske strømmer gennem en indsnævret del (eller choke) af et rør, hvilket er grundlaget for de fleste pneumatiske vakuumgeneratorer. ↩

-

Giver en vejledning i, hvordan man fortolker pumpeydelseskurver, som grafisk repræsenterer en pumpes ydelse i form af flowhastighed, tryk eller løftehøjde, effektivitet og strømforbrug. ↩

-

Beskriver designforskellene mellem et-trins og flertrins vakuumejektorer og forklarer de termodynamiske principper, der gør det muligt for flertrinsdesigns at generere vakuum mere effektivt og forbruge mindre trykluft. ↩

-

Beskriver driften af en luftbesparende funktion i en vakuumejektor, en intelligent funktion, der bruger en integreret sensor og ventil til at lukke for tryklufttilførslen, når et målvakuumniveau er nået, hvilket reducerer energiforbruget betydeligt. ↩

-

Forklarer vakuumforfaldstesten, en kvantitativ lækagetestmetode, hvor en del evakueres til et bestemt vakuumniveau, isoleres fra pumpen og derefter overvåges for enhver stigning i trykket, hvilket indikerer tilstedeværelsen og alvoren af en lækage. ↩