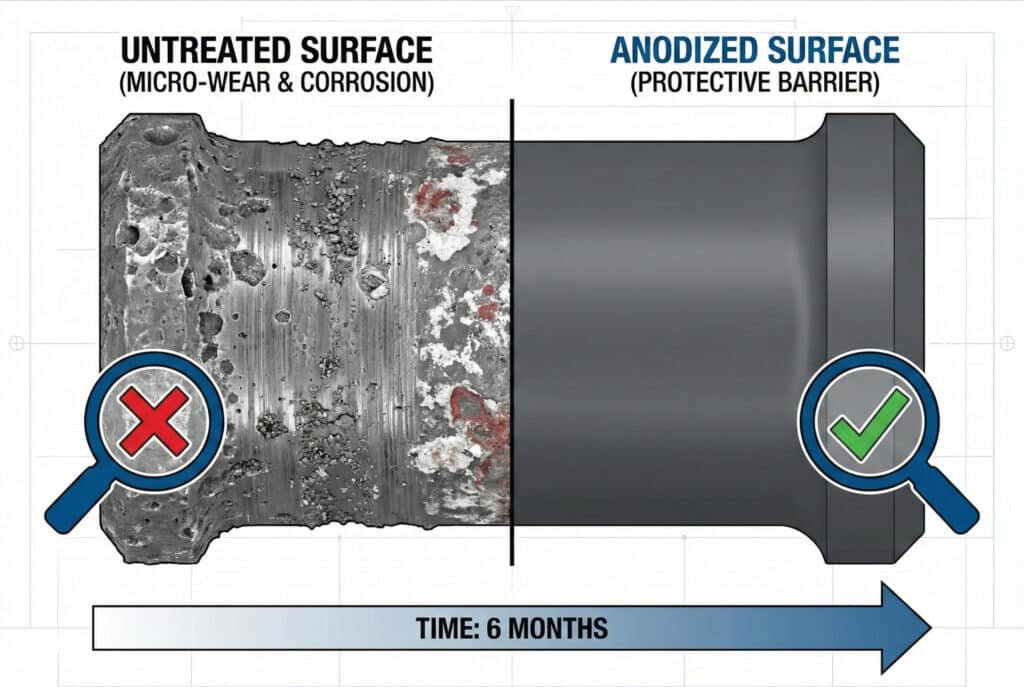

Dit præcise pneumatiske system fungerede fejlfrit under fabriksgodkendelsestesten, men seks måneder efter installationen er ventilernes responstider uregelmæssige, og nogle ventiler er helt fastklemte. Årsagen? Mikroskopisk slid og korrosion på ubehandlede aluminiumsventilspoler, der har akkumuleret sig til ydelsesdræbende friktion og forurening. En $200-anodiseringsbehandling kunne have forhindret $50.000 i nedetid og udskiftningsomkostninger. Overfladebehandlinger er ikke kosmetiske – de er kritiske beskyttelsessystemer. 🛡️

Anodisering og overfladebehandlinger forlænger ventilspolens levetid betydeligt ved at skabe beskyttende barrierer mod slid, korrosion og forurening, hvor hård anodisering giver op til 10 gange forbedret slidstyrke1, mens specialbelægninger kan reducere friktionskoefficienterne med 80% og eliminere galvanisk korrosion2 i multimetalsystemer.

Sidste måned arbejdede jeg sammen med David, en producent af emballeringsudstyr i Michigan, hvis pneumatiske ventiler gik i stykker for tidligt i fødevareforarbejdningsmiljøer. Implementering af FDA-godkendt hård anodisering øgede ventilernes levetid fra 6 måneder til over 5 år, samtidig med at de strenge hygiejnekrav blev opfyldt.

Indholdsfortegnelse

- Hvad er de grundlæggende mekanismer i overfladebehandlingsbeskyttelse?

- Hvordan påvirker forskellige typer anodisering ventilens ydeevne?

- Hvilke specialbelægninger optimerer ventilstolpens ydeevne?

- Hvordan vælger og implementerer man optimale overfladebehandlinger?

Hvad er de grundlæggende mekanismer i overfladebehandlingsbeskyttelse?

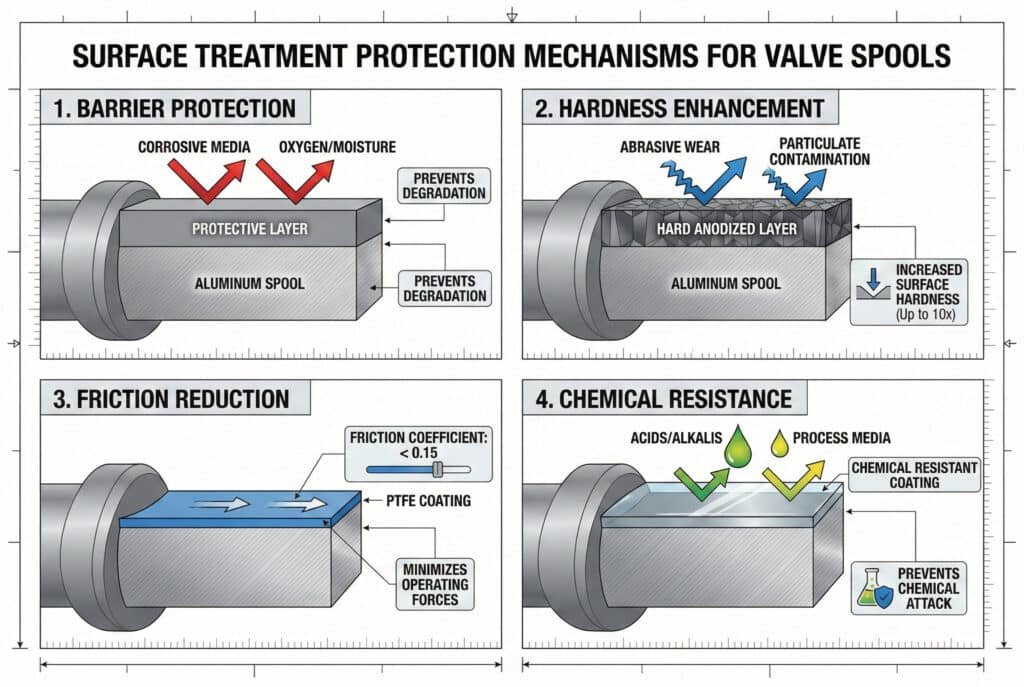

Overfladebehandlinger beskytter ventilstempler gennem flere mekanismer, herunder barrierebeskyttelse, hårdhedsforbedring, friktionsreduktion og forbedring af kemisk resistens.

Overfladebehandlinger beskytter ventilstempler ved at skabe specialudviklede overfladelag, der fungerer som en barriere mod korrosion, øger overfladens hårdhed for at modstå slid, reducerer friktionskoefficienterne for at minimere driftskræfterne og forbedrer kemisk resistens for at forhindre nedbrydning fra procesmedier og forurenende stoffer.

Barrierebeskyttelsesmekanismer

Overfladebehandlinger skaber fysiske barrierer, der forhindrer korrosive medier i at nå grundmaterialet og blokerer ilt, fugt og kemiske stoffer, der forårsager nedbrydning.

Effekter af hårdhedsforbedring

Mange overfladebehandlinger øger overfladens hårdhed betydeligt og giver modstandsdygtighed over for slid, skrammer og mekaniske skader fra partikelforurening.

Friktionsmodificerende egenskaber

Specialiserede overfladebehandlinger kan reducere friktionskoefficienterne markant, hvilket mindsker driftskræfterne og slidhastighederne og samtidig forbedrer ventilens responsegenskaber.

Forbedring af kemisk resistens

Overfladebehandlinger kan give kemisk inaktivitet, der beskytter mod specifikke ætsende medier og forlænger ventilens levetid i udfordrende kemiske miljøer.

| Beskyttelsesmekanisme | Ubehandlet aluminium | Standardanodisering | Hård anodisering | PTFE-belægning | Indvirkning på spolens levetid |

|---|---|---|---|---|---|

| Modstandsdygtighed over for korrosion | Dårlig | God | Fremragende | Fremragende | 3-10 gange forbedring |

| Slidstyrke | Baseline | 2-3x | 5-10x | Variabel | Proportional med hårdhed |

| Friktionskoefficient | 0.8-1.2 | 0.6-0.8 | 0.4-0.6 | 0.05-0.15 | Omvendt forhold |

| Kemisk modstandsdygtighed | Begrænset | Moderat | God | Fremragende | Miljøafhængig |

Davids fødevareforarbejdningsudstyr var udsat for korrosion af aluminiumsspoler på grund af desinficerende kemikalier. Hård anodisering skabte en keramiklignende barriere, der fuldstændigt eliminerede korrosionen og samtidig opfyldte FDA-kravene. 🧪

Modificering af overfladeenergi

Overfladebehandlinger kan ændre overfladens energiegenskaber, hvilket påvirker, hvordan forurenende stoffer klæber sig fast, og hvor let overfladerne kan rengøres under vedligeholdelse.

Dimensionel stabilitet

Beskyttende belægninger hjælper med at opretholde dimensionsstabilitet ved at forhindre korrosionsinduceret materialetab og slidrelaterede dimensionsændringer, der påvirker ventilens ydeevne.

Hvordan påvirker forskellige typer anodisering ventilens ydeevne?

Forskellige anodiseringsprocesser skaber forskellige overfladeegenskaber, der har direkte indflydelse på ventilstolpens ydeevne, holdbarhed og anvendelsesegnethed.

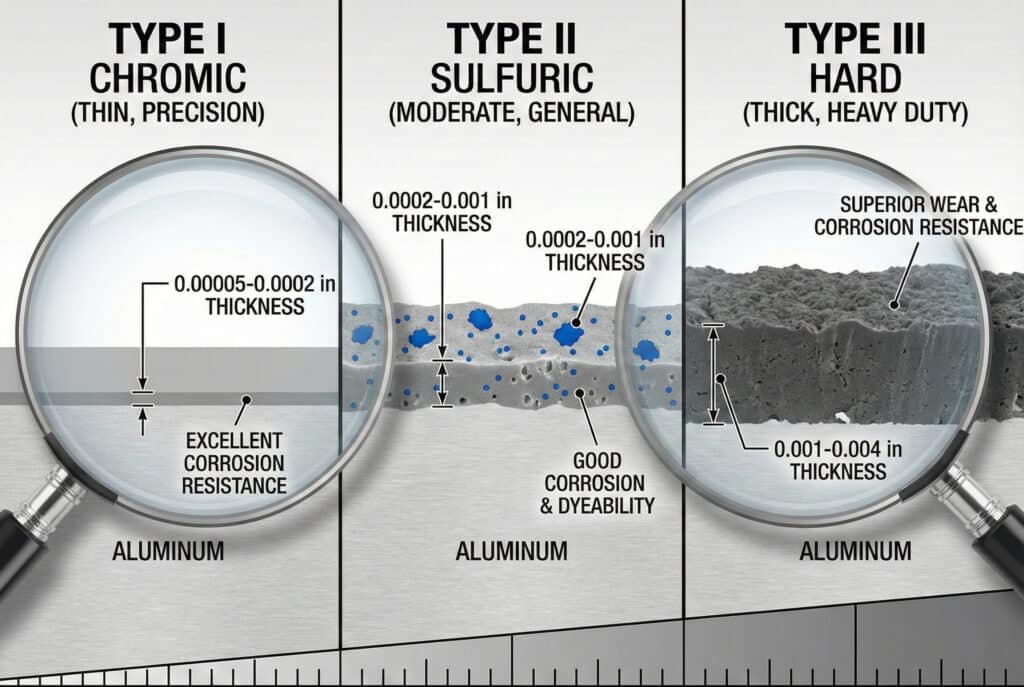

Anodiseringstyper spænder fra dekorativ type I-kromsyreanodisering, der giver grundlæggende beskyttelse, til type II-svovlsyreanodisering, der giver moderat forbedring, til type III-hårdanodisering, der giver maksimal slid- og korrosionsbestandighed, hver med specifikke ydeevneegenskaber og anvendelsesfordele.

Type I kromsyreanodisering

Anodisering med kromsyre danner tynde (0,00005-0,0002 tommer) oxidlag med fremragende korrosionsbestandighed og minimal dimensionsændring, hvilket er ideelt til præcisionsanvendelser, hvor snævre tolerancer er afgørende.

Type II svovlsyreanodisering

Anodisering med svovlsyre skaber oxidlag af moderat tykkelse (0,0002-0,001 tommer) med god korrosionsbestandighed og farveevne, som ofte anvendes til generelle industrielle formål.

Type III hård anodisering

Type III hård anodisering3 producerer tykke (0,001-0,004 tommer), ekstremt hårde oxidlag med overlegen slid- og korrosionsbestandighed, ideelle til krævende anvendelser, der kræver maksimal holdbarhed.

Forseglet vs. uforseglet anodisering

Tætningsprocesser lukker den porøse anodiske oxidstruktur, hvilket forbedrer korrosionsbestandigheden, men potentielt påvirker dimensionstolerancer og overfladeegenskaber.

| Anodiseringstype | Tykkelsesområde | Hårdhed (HV) | Modstandsdygtighed over for korrosion | Modstandsdygtighed over for slid | Bedste applikationer |

|---|---|---|---|---|---|

| Type I kromisk | 0.00005-0.0002″ | 300-400 | Fremragende | Moderat | Præcision, rumfart |

| Type II Svovlsyre | 0.0002-0.001″ | 250-350 | God | God | Almindelig industri |

| Type III Hård | 0.001-0.004″ | 400-600 | Fremragende | Fremragende | Tunge, slidende anvendelser |

| Forseglet type II | 0.0002-0.001″ | 200-300 | Fremragende | Moderat | Ætsende miljøer |

Farve- og udseendeindstillinger

Anodisering kan indeholde farvestoffer til farvekodning eller identifikation, samtidig med at de beskyttende egenskaber bevares, hvilket er nyttigt til systemorganisering og vedligeholdelse.

Elektriske egenskaber

Anodiserede overflader er elektrisk isolerende, hvilket kan være en fordel for at forhindre galvanisk korrosion, men kan påvirke jordingskravene i nogle anvendelser.

For nylig hjalp jeg Maria, der driver en halvlederfabrik i Arizona, med at vælge type I kromanodisering til ultrapræcise ventilspoler, hvor tykkelsen på 0,00005″ opretholdt kritiske tolerancer og samtidig ydede korrosionsbeskyttelse. 🔬

Processtyring og kvalitet

Anodiseringskvaliteten afhænger af præcis proceskontrol, herunder opløsningens sammensætning, temperatur, strømtæthed og tid, hvilket har direkte indflydelse på de opnåede beskyttende egenskaber.

Hvilke specialbelægninger optimerer ventilstolpens ydeevne?

Avancerede belægningsteknologier tilbyder overlegne ydeevneegenskaber, der går ud over traditionel anodisering, og leverer specialiserede løsninger til ekstreme anvendelser.

Specialbelægninger, herunder PTFE, keramik, diamantlignende kulstof (DLC) og specialudviklede polymersystemer, giver ultralav friktion, ekstrem kemisk resistens, forbedret slidbeskyttelse og specialegenskaber, der kan forlænge ventilstolpens levetid betydeligt i krævende applikationer.

PTFE- og fluorpolymerbelægninger

PTFE-belægninger har ekstremt lave friktionskoefficienter (0,05-0,15), fremragende kemisk resistens og non-stick-egenskaber, der forhindrer ophobning af forurening og reducerer driftskræfterne.

Keramiske belægningssystemer

Keramiske belægninger tilbyder enestående hårdhed, slidstyrke og termisk stabilitet, hvilket gør dem ideelle til anvendelser ved høje temperaturer eller i miljøer med slibende forurening.

Diamantlignende kulstofbelægninger (DLC)

Diamantlignende kulstofbelægninger (DLC)4 kombinerer ekstrem hårdhed med lav friktion, hvilket giver overlegen slidstyrke og jævn drift i præcisionsanvendelser.

Konstruerede polymerbelægninger

Avancerede polymersystemer kan skræddersys til specifikke anvendelser og kombinere flere gavnlige egenskaber, såsom lav friktion, kemisk resistens og selvsmøring.

| Belægningstype | Friktionskoefficient | Hårdhed | Temperaturområde | Kemisk modstandsdygtighed | Primære fordele |

|---|---|---|---|---|---|

| PTFE | 0.05-0.15 | Blød | -200°C til +260°C | Fremragende | Ultra-lav friktion, non-stick |

| Keramik | 0.3-0.6 | Meget høj | -50 °C til +1000 °C | Fremragende | Ekstrem slidstyrke |

| DLC | 0.1-0.3 | Ekstrem | -50 °C til +400 °C | God | Hård, lav friktion |

| Konstrueret polymer | 0.2-0.4 | Variabel | -40°C til +200°C | Variabel | Skræddersyede ejendomme |

Hybride belægningssystemer

Flerlagsbelægningssystemer kombinerer forskellige materialer for at optimere flere egenskaber, såsom et hårdt basislag for slidstyrke med en topcoat med lav friktion.

Applikationsspecifikke formuleringer

Belægninger kan formuleres til specifikke anvendelser, såsom FDA-godkendt kontakt med fødevarer, biokompatible medicinske anordninger eller ekstrem kemisk resistens.

Vores Bepto-forskningsteam har udviklet proprietære belægningssystemer, der kombinerer fordelene ved flere teknologier og opnår friktionskoefficienter på under 0,08, samtidig med at de opretholder en fremragende slidstyrke. 🚀

Overvejelser vedrørende belægningstykkelse og tolerance

Specialbelægninger tilføjer typisk 0,0002-0,002 tommer til overflademålene, hvilket kræver omhyggelig overvejelse af tolerancer og potentielle bearbejdningskrav.

Hvordan vælger og implementerer man optimale overfladebehandlinger?

For at vælge den rigtige overfladebehandling kræves en systematisk analyse af anvendelseskrav, miljøforhold og ydeevnemål for at optimere ventilstolpens levetid og systemets ydeevne.

Valg af optimal overfladebehandling indebærer en omfattende analyse af anvendelsen, herunder vurdering af driftsmiljøet, definition af ydeevnekrav, evaluering af materialekompatibilitet og økonomisk analyse for at vælge behandlinger, der maksimerer ventilens levetid og samtidig opfylder omkostnings- og ydeevnemålene.

Analyse af applikationskrav

Dokumenter alle driftsbetingelser, herunder temperaturområder, kemisk eksponering, forureningsniveauer, driftsfrekvens og ydeevnekrav, som vejledning ved valg af behandling.

Vurdering af miljøkompatibilitet

Evaluer, hvordan forskellige overfladebehandlinger fungerer i det specifikke driftsmiljø, under hensyntagen til faktorer som fugtighed, kemisk eksponering og temperaturcyklusser.

Kriterier for ydeevneoptimering

Definer kritiske ydeevneparametre, såsom mål for friktionsreduktion, krav til slidstyrke, krav til korrosionsbestandighed og krav til dimensionsstabilitet.

Ramme for økonomisk analyse

Sammenlign behandlingsomkostningerne med de forventede ydeevneforbedringer, idet du tager højde for de indledende behandlingsomkostninger, forlænget levetid, reduceret vedligeholdelse og forebyggelse af nedetid.

| Kriterier for udvælgelse | Vægt | Standardanodisering | Hård anodisering | PTFE-belægning | Keramisk belægning | Beslutningsfaktorer |

|---|---|---|---|---|---|---|

| Slidstyrke | Høj | 6/10 | 9/10 | 4/10 | 10/10 | Driftens sværhedsgrad |

| Reduktion af friktion | Medium | 7/10 | 8/10 | 10/10 | 6/10 | Krav til styrken |

| Modstandsdygtighed over for korrosion | Høj | 8/10 | 9/10 | 9/10 | 9/10 | Miljø |

| Omkostningseffektivitet | Medium | 9/10 | 7/10 | 5/10 | 3/10 | Begrænsninger i budgettet |

| Temperaturkapacitet | Variabel | 8/10 | 8/10 | 7/10 | 10/10 | Driftstemperatur |

Kvalitetskontrol og specifikationer

Fastlæg detaljerede specifikationer for overfladebehandlinger, herunder krav til tykkelse, hårdhedsmål osv., klæbeevneprøvning5, og acceptkriterier.

Implementeringsplanlægning

Planlæg implementering af overfladebehandling, herunder krav til forbehandling, behov for afdækning, efterbehandling og procedurer til kvalitetskontrol.

Davids emballageudstyrsproducent implementerede en systematisk udvælgelsesproces, der tog højde for krav til fødevaresikkerhed, kemisk kompatibilitet ved rengøring og omkostningsfaktorer, hvilket resulterede i optimerede specifikationer for hård anodisering. 📊

Udvalg og kvalificering af leverandører

Vælg kvalificerede leverandører af overfladebehandling med passende certificeringer, proceskontrol og kvalitetssystemer for at sikre ensartede resultater.

Overvågning og validering af ydeevne

Implementer overvågningssystemer til at spore overfladebehandlingens ydeevne og validere forventede forbedringer i ventilernes levetid og systemets ydeevne.

Korrekt valg og implementering af overfladebehandling kan forlænge ventilspolens levetid betydeligt, samtidig med at systemets ydeevne forbedres og vedligeholdelsesomkostningerne reduceres.

Ofte stillede spørgsmål om anodisering og overfladebehandling af ventilspoler

Spørgsmål: Påvirker anodisering ventilstolpens dimensioner og tolerancer?

Ja, anodisering øger materialets tykkelse (0,00005-0,004 tommer afhængigt af typen), hvilket skal tages i betragtning i designtolerancerne. For kritiske dimensioner kan det være nødvendigt at udføre bearbejdning før anodiseringen.

Spørgsmål: Kan anodiserede ventilsnegle repareres eller anodiseres igen?

Anodisering kan fjernes og påføres igen, men dette kræver fuldstændig adskillelse og kan påvirke grundmaterialets dimensioner. Forebyggelse gennem korrekt indledende behandling er mere omkostningseffektivt.

Spørgsmål: Er der nogen anvendelsesområder, hvor overfladebehandling bør undgås?

Nogle præcisionsanvendelser, der kræver elektrisk ledningsevne eller specifikke overfladeegenskaber, er muligvis ikke egnede til visse behandlinger. Kontakt anvendelsesingeniører for at få oplysninger om kritiske krav.

Spørgsmål: Hvordan kontrollerer jeg kvaliteten og ydeevnen af overfladebehandlingen?

Kvalitetskontrol omfatter tykkelsesmålinger, hårdhedstest, vedhæftningstest og korrosionsbestandighedsvurdering ved hjælp af standardiserede testmetoder.

Spørgsmål: Kan forskellige overfladebehandlinger anvendes på samme ventil?

Ja, forskellige komponenter kan have forskellige behandlinger, der er optimeret til deres specifikke funktion, men kompatibilitet og galvanisk korrosionspotentiale skal tages i betragtning.

-

Gennemgå tekniske undersøgelser eller datablade, der verificerer den typiske forbedring af slidstyrken, som hård anodisering giver. ↩

-

Forstå det elektrokemiske princip bag galvanisk korrosion, og hvordan isolerende oxidlag mindsker risikoen i samlinger med flere metaller. ↩

-

Se den militære specifikation, der definerer kravene til tykkelse, hårdhed og ydeevne for type III hård anodisering. ↩

-

Lær mere om den avancerede materialevidenskab bag DLC-belægninger, som tilbyder en unik kombination af ekstrem hårdhed og lav friktion. ↩

-

Opdag de standardiserede testmetoder (f.eks. cross-cut eller pull-off), der bruges til at verificere styrken af bindingen mellem belægningen og grundmaterialet. ↩