Produktionsingeniører står over for et stigende pres for at reducere omkostningerne, samtidig med at produktionsplanerne opretholdes. Pneumatiske cylindre1 virker risikabelt og komplekst. OEM-reservedele dræner budgetterne med høje priser, mens bekymringer om kompatibilitet, installationskomplikationer og potentiel nedetid skaber tøven, der holder driften fast i dyre forsyningsforhold.

Udskiftning af konkurrent ISO 64322 cylindre kræver identifikation af nøjagtige specifikationer, verificering af monteringsdimensioner, valg af kompatible udskiftningsmodeller, planlægning af installationsprocedurer og udførelse af valideringstest af ydeevne, hvor korrekt udførelse typisk opnår 30-50% omkostningsbesparelser, samtidig med at den samme driftsmæssige ydeevne og pålidelighed opretholdes.

For to måneder siden hjalp jeg Robert, en vedligeholdelsesleder på et pakkeanlæg i Ohio, med at udskifte tolv dyre Festo-cylindre med vores Bepto ISO 6432-ækvivalenter. Hans indledende skepsis blev vendt til begejstring, da installationen kun tog fire timer og sparede hans virksomhed for $8.400 årligt, samtidig med at leveringstiden blev forbedret fra uger til dage. 💰

Indholdsfortegnelse

- Hvordan identificerer du de nøjagtige cylinderspecifikationer?

- Hvilke kompatibilitetsfaktorer skal du kontrollere, før du bestiller?

- Hvilke installationstrin sikrer en vellykket udskiftning?

- Hvordan validerer du ydeevnen efter installationen?

Hvordan identificerer du de nøjagtige cylinderspecifikationer?

Nøjagtig identifikation af specifikationer forhindrer dyre fejlbestillinger og sikrer perfekt kompatibilitet.

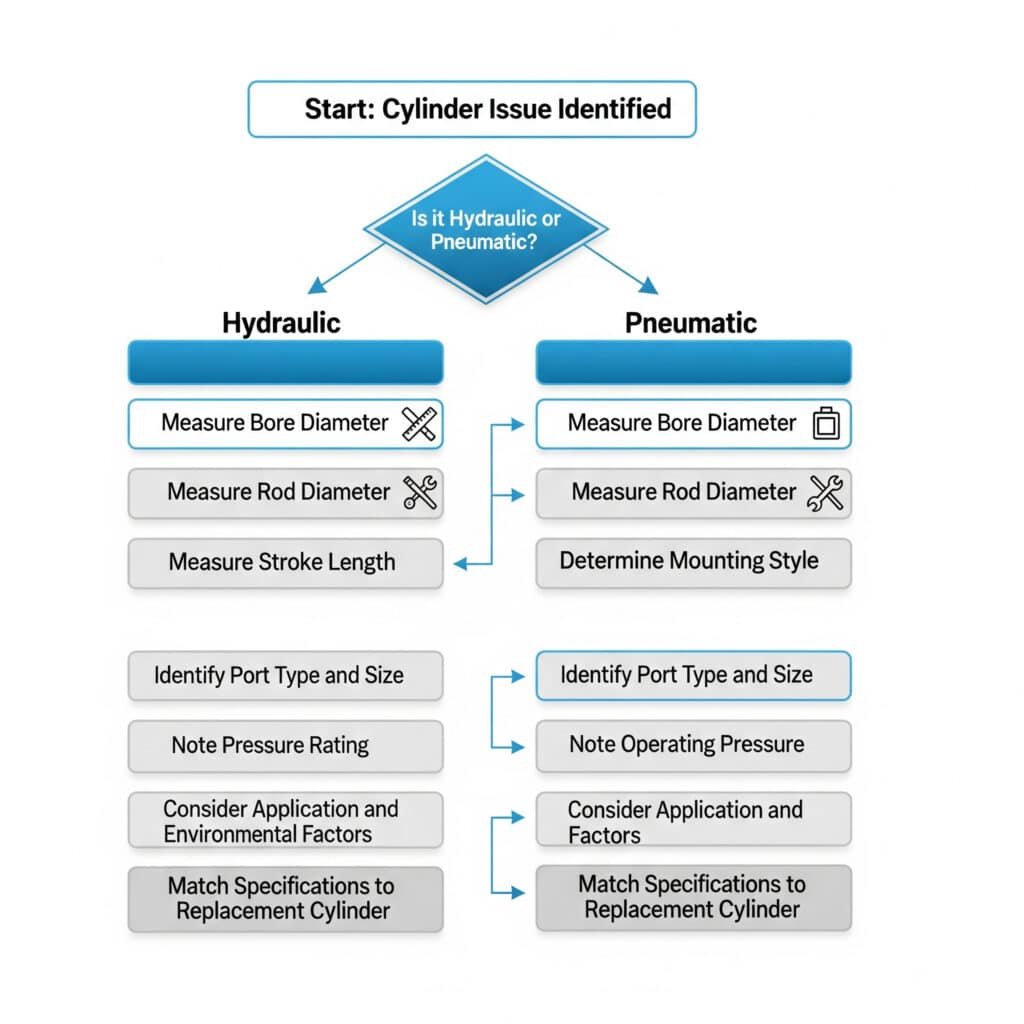

Identificer cylinderspecifikationer ved at registrere boringsdiameter, slaglængde, monteringsstil, portforbindelser, dæmpningsmuligheder og sensorkrav fra typeskilte, tekniske tegninger eller direkte målinger, mens du dokumenterer driftstryk, cyklusfrekvens og miljøforhold for at sikre korrekt valg af udskiftning.

Læsning af producentens oplysninger

Indsamling af data fra typeskilt

Vigtige oplysninger fra cylinderens typeskilt:

- Varenummer (fuldfør alfanumerisk kode)

- Boringsdiameter (typisk 8, 10, 12, 16, 20, 25 mm for ISO 6432)

- Slaglængde (målt i millimeter)

- Driftstryk rækkevidde og maksimal rating

- Fremstillingsdato og serienummer

Modelnummer Afkodning

De fleste producenter bruger systematisk kodning:

- Seriebetegnelse (f.eks. DSBC, ADVU, CJ2)

- Boringens størrelse indikator inden for varenummeret

- Slaglængde Specifikation

- Monteringskonfiguration koder

- Særlige funktioner (støddæmpning, sensorer osv.)

Fysiske måleteknikker

Verifikation af dimensioner

| Måling | Nødvendigt værktøj | Typisk tolerance |

|---|---|---|

| Boringsdiameter | Bremsekalibre | ±0,1 mm |

| Slaglængde | Lineal/tape | ±1 mm |

| Stangens diameter | Bremsekalibre | ±0,05 mm |

| Samlet længde | Lineal/tape | ±2 mm |

| Størrelse på portgevind | Trådmåler | Præcist match |

Vurdering af monteringskonfiguration

- Frontflange montering med boltmønstre

- Bageste flange Monteringskonfigurationer

- Montering af fod med basisdimensioner

- Montering på drejetap Omdrejningspunkter

- Montering af gaffel forbindelsespunkter

Dokumentation af driftstilstand

Parametre for ydeevne

Kritiske driftsdata, der skal registreres:

- Arbejdstryk under normal drift

- Cyklusfrekvens (cyklusser pr. minut/time)

- Krav til belastning (skubbende/trækkende kræfter)

- Krav til hastighed (satser for forlængelse/tilbagetrækning)

- Arbejdscyklus (kontinuerlig vs. periodisk)

Miljømæssige faktorer

- Temperaturområde under drift

- Fugtighedsniveauer og udsættelse for fugt

- Forurening (støv, kemikalier, olier)

- Vibrationer niveauer og stødbelastninger

- Monteringsretning (vandret/vertikal)

Sensor- og tilbehørsbeholdning

Muligheder for positionsregistrering

- Magnetiske reed-kontakter til slutpositioner

- Induktive nærhedssensorer til metaldetektering

- Optiske sensorer til præcis positionering

- Lineære potentiometre til analog feedback

- Ingen sensorer (grundlæggende tænd/sluk-betjening)

Yderligere funktioner

- Støddæmpning (justerbar eller fast)

- Manuel overstyring evner

- Låsemekanismer til at holde positionen

- Særlige tætninger til barske miljøer

- Tilpassede modifikationer eller tilpasninger

Hvilke kompatibilitetsfaktorer skal du kontrollere, før du bestiller?

Grundig kompatibilitetskontrol forhindrer installationsproblemer og sikrer problemfri drift.

Bekræft kompatibilitet gennem overholdelse af ISO 6432-standarden, matchning af monteringsdimensioner, verifikation af portgevind, tilstrækkelig trykklassificering, kompatibilitet med tætningsmateriale og tilpasning af ydeevnekarakteristika med særlig opmærksomhed på sensormonteringsbestemmelser og krav til miljøklassificering for specifikke anvendelser.

Overholdelse af ISO 6432-standarden

Dimensionelle standarder

ISO 6432 specificerer nøjagtige dimensioner for:

- Boringsdiametre: 8, 10, 12, 16, 20, 25 mm standardstørrelser

- Stangdiametre: Specifikke forhold til boringsdiameter

- Monteringsmål: Standardiserede hulmønstre og -afstande

- Havneplaceringer: Krav til gevindstørrelse og position

- Samlet konvolut: Maksimale udvendige dimensioner

Verifikation af udskiftelighed

- Mønstre for monteringshuller skal matche nøjagtigt

- Størrelser på portgevind (M5, G1/8 osv.) kompatibilitet

- Tilslutninger i stangender (mandlige/kvindelige tråde)

- Sensorens rille dimensioner og afstand

- Dæmpende ventil placeringer, hvis de findes

Analyse af monteringssystem

Mekaniske grænsefladepunkter

Kritiske overvejelser om montering:

- Bolthullets diameter og gevindspecifikationer

- Monteringsoverflade Krav til planhed og finish

- Krav til godkendelse til installation/fjernelse

- Strukturel støtte Tilstrækkelighed til driftsbelastninger

- Tilpasning med forbundne mekanismer

Tilslutningskompatibilitet

- Pneumatiske fittings størrelse og gevindtype

- Tilslutning af slanger diameter og trykklassificering

- Elektriske forbindelser til sensorer (hvis relevant)

- Mekaniske koblinger til drevet udstyr

- Sikkerhedssystemer Integrationskrav

Jeg arbejdede sammen med Lisa, en fabriksingeniør hos en producent af medicinsk udstyr i Californien, som var bekymret for udskiftningen af SMC-cylindre i et kritisk steriliseringssystem. Efter at have verificeret alle kompatibilitetsfaktorer og gennemført grundige tests overgik vores Bepto-erstatninger de oprindelige præstationsspecifikationer, samtidig med at de sparede 40% på udskiftningsomkostningerne. 🏥

Matchning af ydeevne

Krav til kraft og hastighed

| Parameter | Verifikationsmetode | Kriterier for accept |

|---|---|---|

| Kraftudgang | Belastningstest | ±5% af original |

| Forlængelseshastighed | Måling af timing | ±10% af original |

| Tilbagetrækningshastighed | Måling af timing | ±10% af original |

| Positioneringsnøjagtighed | Måling | Lige så godt eller bedre |

| Levetid i cyklus | Producentens data | Lige så godt eller bedre |

Miljømæssig kompatibilitet

- Temperaturvurdering matcher anvendelsesområdet

- Forseglingsmaterialer kompatibel med procesvæsker

- Modstandsdygtighed over for korrosion passende for miljøet

- Beskyttelse mod indtrængen (IP-klassificering) opfylder kravene

- Vibrationstolerance egnet til installation

Integration af styresystemer

Signalkompatibilitet

- Sensorudgang spændings- og strømniveauer

- Omskiftningskapacitet for tilsluttede belastninger

- Svartid egenskaber

- Kabellængde Begrænsninger og krav

- Typer af stik og pin-konfigurationer

Overvejelser om programmering

- Kontrollogik ændringer (hvis nogen)

- Justering af timing for forskellige responskarakteristika

- Sikkerhedslåse Verifikation og afprøvning

- Alarmsystemer integration og afprøvning

- Opdatering af dokumentation for vedligeholdelsespersonale

Krav til kvalitet og certificering

Overholdelse af industristandarder

- CE-mærkning3 til europæiske applikationer

- UL-liste til nordamerikanske installationer

- Overholdelse af FDA til fødevarer/farmaceutisk brug

- ATEX-certificering til eksplosive atmosfærer

- ISO 9001 krav til kvalitetssystemet

Garanti og support

- Garantiperiode sammenligning med original

- Teknisk support tilgængelighed og lydhørhed

- Reservedele Tilgængelighed og leveringstider

- Politik for returnering for defekte eller forkerte varer

- Støtte til installation hvis det er nødvendigt

Hvilke installationstrin sikrer en vellykket udskiftning?

Systematiske installationsprocedurer minimerer nedetid og forhindrer almindelige fejl.

Sørg for en vellykket installation ved hjælp af korrekte procedurer for nedlukning af systemet, omhyggelig afmontering af komponenter, grundig rengøring af monteringsflader, præcis kontrol af justering, korrekte momentspecifikationer, systematisk trykprøvning og omfattende funktionsvalidering, før udstyret sættes i produktion igen.

Forberedelse før installation

Sikkerheds- og nedlukningsprocedurer

Vigtige sikkerhedstrin før arbejdet påbegyndes:

- Lockout/tagout4 procedurer for pneumatiske og elektriske systemer

- Trykaflastning fra alle tilsluttede pneumatiske linjer

- Isolering af systemet for at forhindre utilsigtet aktivering

- Personlige værnemidler udvælgelse og brug

- Forberedelse af arbejdsområdet med tilstrækkelig belysning og værktøj

Krav til værktøj og materialer

- Grundlæggende håndværktøj (skruenøgler, skruetrækkere, tænger)

- Momentnøgle for korrekt tilspænding af fastgørelseselementer

- Gevindforsegling eller PTFE-tape til tilslutninger

- Rengøringsmaterialer (opløsningsmidler, klude, børster)

- Måleværktøjer (skydelærer, linealer, målere)

Proces til fjernelse af komponenter

Frakoblingssekvens

Systematisk fjernelse forebygger skader:

- Elektriske forbindelser (sensorer, magnetventiler)

- Pneumatiske forbindelser (forsynings- og udstødningsledninger)

- Mekaniske koblinger (tilslutninger i stangenden)

- Fastgørelseselementer til montering (bolte, skruer)

- Fjernelse af cylinder med omtanke for tilsluttede komponenter

Dokumentation under flytning

- Fotografiske forbindelser før frakobling

- Mærk ledningerne og pneumatiske ledninger

- Registrer momentværdier af kritiske fastgørelseselementer

- Noter eventuelle ændringer eller særlige konfigurationer

- Dokumenter slidmønstre eller observationer af skader

Installation af erstatningscylinder

Montering og justering

Kritiske installationstrin:

- Forberedelse af overflade (rengøring, inspektion)

- Pakning eller fugemasse ansøgning, hvis det er nødvendigt

- Cylinderpositionering og indledende tilpasning

- Installation af fastgørelseselementer med korrekt momentrækkefølge

- Endelig justering Verifikation med måleværktøjer

Procedurer for tilslutning

| Tilslutningstype | Bemærkninger om installation | Verifikationsmetode |

|---|---|---|

| Pneumatiske porte | Brug gevindtætningsmiddel | Tryktest |

| Elektriske sensorer | Match ledningsfarver | Kontinuitetstest |

| Mekaniske koblinger | Tjek justeringen | Test af bevægelse |

| Monteringsbolte | Følg momentspecifikationen | Verifikation af drejningsmoment |

Systemintegration og testning

Protokol for trykprøvning

- Gradvist pres øge til arbejdsniveau

- Opsporing af lækager ved alle forbindelser

- Holder trykket test for tætningsintegritet

- Sikkerhedsaflastning Ventilverifikation

- Nødstop Funktionstest

Funktionel validering

- Manuel betjening test (hvis tilgængelig)

- Automatisk cyklus test ved nedsat hastighed

- Fuld hastighed Verifikation af operation

- Belastningstest med faktiske arbejdsforhold

- Kalibrering af sensor og positionsbekræftelse

Optimering af ydeevne

Procedurer for finjustering

- Justering af hastighed Brug af flowreguleringsventiler

- Justering af støddæmpning for problemfri drift

- Registrering af position kalibrering og verifikation

- Optimering af timing for cyklisk effektivitet

- Udligning af belastning hvis flere cylindre er involveret

Dokumentation og uddannelse

- Installationsprotokol færdiggørelse

- Vedligeholdelsesplan opdateringer

- Uddannelse af operatører om eventuelle ændringer

- Guide til fejlfinding opdateringer

- Reservedele justeringer af lagerbeholdningen

Hvordan validerer du ydeevnen efter installationen?

Omfattende validering sikrer, at erstatningen opfylder alle driftskrav.

Valider udskiftningens ydeevne gennem systematisk test af kraftoutput, hastighedsegenskaber, positioneringsnøjagtighed, cyklusudholdenhed, miljøoverensstemmelse og integration af sikkerhedssystemer med dokumenterede resultater, der sammenligner den faktiske ydeevne med de oprindelige specifikationer og acceptkriterier.

Protokoller til test af ydeevne

Verifikation af kraft og hastighed

Kvantitative præstationsmålinger:

- Statisk kraft test ved forskellige tryk

- Dynamisk kraft måling under drift

- Forlængelseshastighed timing under belastningsforhold

- Tilbagetrækningshastighed Verifikation med forskellige belastninger

- Accelerationsegenskaber under opstart

Test af positionering og repeterbarhed

- Positionens nøjagtighed måling med præcisionsinstrumenter

- Test af repeterbarhed over flere cyklusser

- Evaluering af hysterese5 (positionsforskel mellem tilgange)

- Vurdering af afdrift over længere perioder

- Temperaturstabilitet af positionering

Test af udholdenhed og pålidelighed

Procedurer for cyklisk testning

- Accelereret cykling ved maksimal nominel hastighed

- Belastningscykling med faktiske arbejdsstyrker

- Trykcykling over hele driftsområdet

- Temperaturcykling hvis det er miljømæssigt kritisk

- Eksponering for forurening testning, når det er relevant

Overvågning af parametre

| Testparameter | Overvågningsfrekvens | Kriterier for accept |

|---|---|---|

| Lækagehastighed | Hver 1000. cyklus | <2cc/min ved nominelt tryk |

| Positionens nøjagtighed | Hver 500. cyklus | Inden for ±0,1 mm |

| Cyklustid | Kontinuerlig | ±5% af baseline |

| Driftstemperatur | Kontinuerlig | Inden for det nominelle område |

| Vibrationsniveauer | Dagligt | Ingen stigning i forhold til baseline |

Validering af integration

Verifikation af kontrolsystem

- Sensorsignal kvalitet og konsistens

- Svartid til at styre kommandoer

- Sikkerhedslås Verifikation af funktion

- Alarmsystem Integrationstest

- Kommunikationsprotokol validering (hvis relevant)

Test af procesintegration

- Produktets kvalitet konsekvensanalyse

- Produktionshastighed vedligeholdelse eller forbedring

- Downstream-udstyr Kompatibilitet

- Opstrøms system Verifikation af interaktion

- Overordnet system evaluering af effektivitet

Jeg afsluttede for nylig et udskiftningsprojekt med James, en produktionschef hos en underleverandør til bilindustrien i Michigan, hvor vi udskiftede 24 Parker-cylindre på tværs af flere montagestationer. Vores omfattende valideringsproces bekræftede 98%-ækvivalens i ydeevne, samtidig med at vi opnåede betydelige omkostningsbesparelser og forbedret tilgængelighed af reservedele. 🚗

Langsigtet overvågning af performance

Etablering af baseline

- Indledende præstation dataoptagelse

- Driftsparametre dokumentation

- Vedligeholdelsesintervaller etablering

- Slidmønstre Baseline-dokumentation

- Tendenser i performance Påbegyndelse af sporing

Kontinuerlig forbedring

- Optimering af ydeevne baseret på dataanalyse

- Vedligeholdelsesplan Raffinement

- Driftsparameter finjustering

- Træningsprogram opdateringer baseret på erfaring

- Dokumentation løbende forbedringer

Fejlfinding og support

Løsning af fælles problemer

- Variationer i ydeevne diagnose og korrektion

- Problemer med installationen identifikation og løsninger

- Kompatibilitetsproblemer Afviklingsprocedurer

- Krav til vedligeholdelse optimering

- Opgraderingsmuligheder identifikation

Ressourcer til teknisk support

- Support fra producenten kontaktprocedurer

- Teknisk dokumentation adgang og opdateringer

- Træningsressourcer for vedligeholdelsespersonale

- Reservedele identifikation og bestilling

- Garantikrav procedurer og krav

Hos Bepto yder vi omfattende support til udskiftning, herunder detaljerede krydsreferencevejledninger, teknisk rådgivning og hjælp til validering efter installation. Vores erfarne team har med succes gennemført tusindvis af cylinderudskiftninger og hjulpet kunderne med at opnå betydelige omkostningsbesparelser, samtidig med at de har opretholdt eller forbedret den operationelle ydeevne. 🎯

Konklusion

Vellykket udskiftning af ISO 6432-cylindre kræver systematisk identifikation af specifikationer, grundig verifikation af kompatibilitet, omhyggelige installationsprocedurer og omfattende validering af ydeevne, hvilket typisk resulterer i betydelige omkostningsbesparelser, samtidig med at driftskvalitet og pålidelighed opretholdes.

Ofte stillede spørgsmål om udskiftning af ISO 6432-cylindre

Q: Hvordan kan jeg være sikker på, at en erstatningscylinder passer nøjagtigt?

ISO 6432-standarden sikrer dimensionel udskiftelighed for boringsstørrelser på 8-25 mm, men kontroller altid monteringsmål, portplaceringer og sensorbestemmelser i forhold til tekniske tegninger eller direkte målinger, før du bestiller erstatningscylindre.

Q: Hvad er den typiske omkostningsbesparelse ved at skifte fra OEM til kompatible cylindre?

Kompatible ISO 6432-cylindre koster typisk 30-50% mindre end OEM-ækvivalenter, med yderligere besparelser fra hurtigere leveringstider, reducerede lageromkostninger og konkurrencedygtige reservedelspriser i hele udstyrets livscyklus.

Q: Vil brug af ikke-OEM-cylindre gøre min udstyrsgaranti ugyldig?

Udstyrsgarantier dækker typisk hele systemet, ikke individuelle komponenter, men tjek dine specifikke garantivilkår, og tænk på, at overholdelse af ISO 6432-standarden sikrer korrekt pasform og funktion.

Q: Hvor lang tid tager en typisk cylinderudskiftning?

Enkel udskiftning af ISO 6432-cylindre tager normalt 30-60 minutter pr. enhed, afhængigt af tilgængelighed og tilslutningskompleksitet, med minimal nedetid i systemet, når de rette forberedelser og procedurer følges.

Q: Hvad skal jeg gøre, hvis erstatningscylinderen ikke fungerer præcis som den originale?

Dokumenter eventuelle forskelle i ydeevne, tjek installationsprocedurer, verificer driftsparametre, og kontakt din leverandør for teknisk support, da mindre justeringer ofte løser variationer i ydeevne hurtigt.

-

Lær de grundlæggende driftsprincipper for pneumatiske cylindre, og hvordan de omdanner trykluft til lineær bevægelse. ↩

-

Gennemgå den officielle standard fra International Organization for Standardization for pneumatiske cylindre med én stang. ↩

-

Forstå procedurerne for overensstemmelsesvurdering og kravene til anbringelse af CE-mærket på produkter, der sælges i EU. ↩

-

Gennemgå den officielle OSHA-standard for kontrol af farlig energi under service og vedligeholdelse af udstyr. ↩

-

Udforsk begrebet hysterese i mekaniske systemer og sensorsystemer, og hvordan det påvirker positioneringsnøjagtigheden. ↩