Iga tehase juht, kellega ma kohtun, seisab silmitsi sama pettumusega: traditsioonilised pneumaatilised süsteemid on "rumalad" energiat nõudvad masinad üha arukamas tootmismaailmas. Sa üritad rakendada Tööstus 4.01 strateegiad, kuid teie pneumaatilised süsteemid jäävad mustad kastideks, mis tarbivad energiat, rikuvad ettearvamatult ja ei anna ühtegi kasutatavat teavet. See intelligentsuse puudujääk läheb teile tuhandeid kordi maksma energia raiskamise ja planeerimata seisakute tõttu.

Intelligentsed pneumaatilised juhtimissüsteemid kombineerivad asjade internetiühendusega komponente, kasutades asjakohaseid kommunikatsiooniprotokolle, servaarvutid2 moodulid reaalajas töötlemiseks ja digitaalne kaksik3 modelleerimine, et vähendada energiatarbimist 25-35% võrra, pakkudes samal ajal prognoosivaid hooldusvõimalusi ja protsessi optimeerimise ülevaateid.

Eelmisel kuul külastasin Iirimaal farmaatsiatööstust, mis muutis oma tegevust, rakendades meie intelligentset juhtimismudelit. Nende valideerimisjuht näitas mulle nende energiatarbimise armatuurlauda, mis näitas suruõhu kasutamise vähenemist 32% võrra, suurendades samal ajal tootmise läbilaskevõimet 18% võrra. Lubage mul näidata teile, kuidas nad saavutasid need tulemused ja kuidas te saate nende edu korrata.

Sisukord

- IoT pneumaatiliste komponentide protokollide analüüs

- Edge Computing mooduli jõudluse võrdlus

- Digitaalse kaksiku modelleerimise täpsusnõuded

- Kokkuvõte

- Korduma kippuvad küsimused intelligentse pneumaatilise juhtimise kohta

Milline kommunikatsiooniprotokoll ühendab teie pneumaatilised komponendid kõige paremini asjade interneti süsteemidega?

Vale kommunikatsiooniprotokolli valimine pneumaatilise asjade interneti integreerimiseks on üks kõige kallimaid vigu, mida ma näen ettevõtetel tegemas. Protokollis puuduvad kas tõhusaks kontrolliks vajalikud funktsioonid või on see rakenduse jaoks liiga keeruline, mis suurendab asjatult rakenduskulusid.

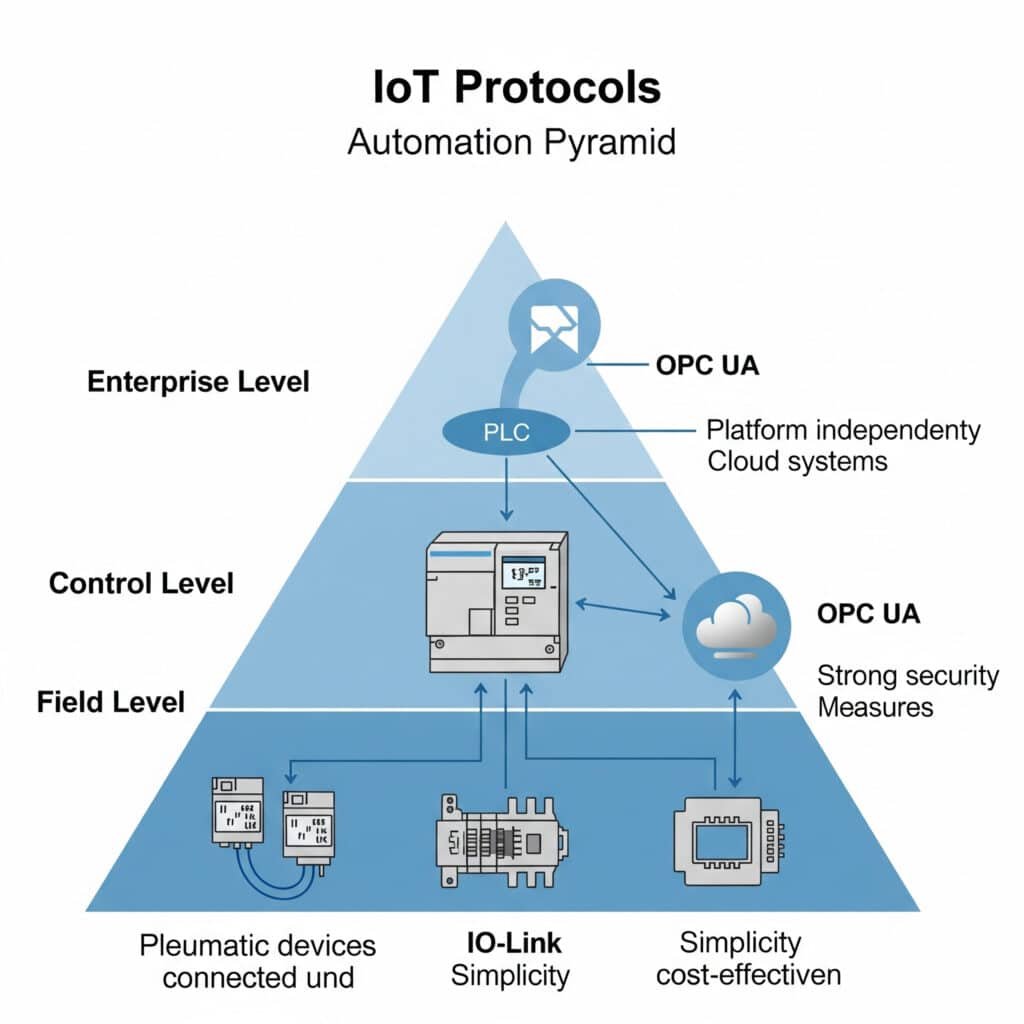

Pneumaatilise asjade interneti integreerimiseks optimaalne sideprotokoll sõltub teie konkreetsetest nõuetest andmesidekiiruse, energiatarbimise, ulatuse ja olemasoleva infrastruktuuri kohta. Enamiku tööstuslike pneumaatiliste rakenduste puhul, IO-Link4 tagab parima tasakaalu lihtsuse, kulutasuvuse ja funktsionaalsuse vahel, samas kui OPC UA5 pakub suurepärast koostalitlusvõimet kogu ettevõtet hõlmava integratsiooni jaoks.

Pneumaatiliste rakenduste protokollide võrdlus

Pärast sadade intelligentsete pneumaatiliste süsteemide rakendamist erinevates tööstusharudes olen koostanud selle kõige olulisemate protokollide võrdluse:

| Protokoll | Andmesagedus | Range | Energiatarbimine | Keerukus | Best For |

|---|---|---|---|---|---|

| IO-Link | 230 kbps | 20m | Madal | Madal | Integratsioon komponendi tasandil |

| MQTT | Muutuv | Võrgustikust sõltuv | Väga madal | Keskmine | Andmete kogumine |

| OPC UA | Muutuv | Võrgustikust sõltuv | Keskmine | Kõrge | Ettevõtte integratsioon |

| EtherNet/IP | 10/100 Mbit/s | 100m | Kõrge | Kõrge | Kiire juhtimine |

| PROFINET | 100 Mbit/s | 100m | Kõrge | Kõrge | Deterministlik kontroll |

Protokolli valiku raamistik

Kui ma aitan kliente pneumaatilise asjade interneti rakendamise jaoks õige protokolli valimisel, kasutan ma seda otsustusraamistikku:

1. samm: määratleda kommunikatsiooninõuded

Alustage oma konkreetsete vajaduste kindlaksmääramisest:

- Andmete maht: Kui palju andmeid genereerib iga komponent?

- Uuendamise sagedus: Kui tihti on vaja uusi andmepunkte?

- Kontrolli nõuded: Kas vajate reaalajas kontrolli või lihtsalt järelevalvet?

- Olemasolev infrastruktuur: Millised protokollid on juba kasutusel?

2. samm: Protokolli võimekuse hindamine

Sobitage oma nõuded protokolli võimalustega:

IO-Link

Ideaalne komponentide otseseks integreerimiseks, kui teil on vaja:

- Lihtne punktist-punkti side

- Lihtne parameetrite seadistamine ja diagnostika

- Kulutõhus rakendamine

- Ühilduvus kõrgema taseme protokollidega

IO-Link sobib eriti hästi pneumaatiliste ventiiliterminalide, rõhuandurite ja vooluhulgamõõtjate jaoks, kus on vaja otsest, komponenditasandi kommunikatsiooni.

MQTT

Ideaalne andmete kogumiseks, kui teil on vaja:

- Kerged sõnumid piiratud seadmetele

- Avaldamise/allkirjastamise arhitektuur

- Suurepärane pilveühenduse jaoks

- Madal ribalaiuse tarbimine

MQTT toimib hästi transpordikihina pneumaatiliste süsteemide seireandmete jaoks, mis peavad jõudma pilveplatvormidele või armatuurlaudadele.

OPC UA

Parim ettevõtte integreerimiseks, kui vajate:

- Tootjast sõltumatu side

- Keerulise teabe modelleerimine

- Integreeritud turvalisus

- Skaleeritavus kogu organisatsioonis

OPC UA on suurepärane keskkonnas, kus pneumosüsteemid peavad suhtlema mitme eri tootja süsteemiga.

3. samm: rakendamise kavandamine

Võtke edukaks rakendamiseks arvesse järgmisi tegureid:

- Gateway nõuded: Määrake kindlaks, kas protokollide tõlkimine on vajalik

- Turvalisuse kaalutlused: Krüpteerimis- ja autentimisvajaduste hindamine

- Skaleeritavus: Tulevase laienemise kava

- Hooldus: Kaaluge pikaajalist toetust ja uuendusi

Juhtumiuuring: Autotööstusprotokollide valik

Töötasin hiljuti koos ühe Michigani autotööstuse komponentide tootjaga, kes oli hädas oma pneumaatikasüsteemide integreerimisega oma tehase seireplatvormi. Esialgu üritasid nad kasutada EtherNet/IP-i kõige jaoks, mis tekitas lihtsate seadmete jaoks tarbetut keerukust.

Me rakendasime mitmetasandilist lähenemisviisi:

- IO-Link otseühenduseks nutikate pneumaatiliste ventiilide ja anduritega

- MQTT-võimekusega IO-Link master andmete edastamiseks

- OPC UA SCADA tasandil ettevõtte integreerimiseks

Selline hübriidlähenemine vähendas rakenduskulusid 43% võrra, pakkudes samas kõiki vajalikke funktsioone. Lihtsustatud arhitektuur vähendas ka hooldusnõudeid ja parandas töökindlust.

Protokolli rakendamise nõuanded

Kõige edukamaks rakendamiseks järgige järgmisi suuniseid:

Andmete optimeerimine

Ärge edastage kõike lihtsalt sellepärast, et saate. Määrake iga pneumaatilise komponendi puhul kindlaks:

- Kriitilised tööparameetrid (rõhk, vooluhulk, temperatuur)

- Statusnäitajad ja diagnostika

- Konfiguratsiooni parameetrid

- Erandlikud tingimused

Ainult vajalike andmete edastamine vähendab võrgukoormust ja lihtsustab analüüsi.

Standardimine

Töötage välja standard, kuidas pneumaatilised komponendid suhtlevad:

- Järjepidevad nimetamiskonventsioonid

- Ühtsed andmestruktuurid

- Standardsed diagnostilised koodid

- Üldised ajatempli vormingud

Selline standardimine lihtsustab oluliselt integreerimist ja analüüsi.

Kuidas valida õige servaarvutusmoodul pneumaatilise juhtimise jaoks?

Äärearvutid on revolutsiooniliselt muutnud pneumaatiliste süsteemide juhtimist, võimaldades reaalajas töötlust ja otsuste tegemist masina tasandil. Õige servaarvutusmooduli valimine on aga edu saavutamiseks kriitilise tähtsusega.

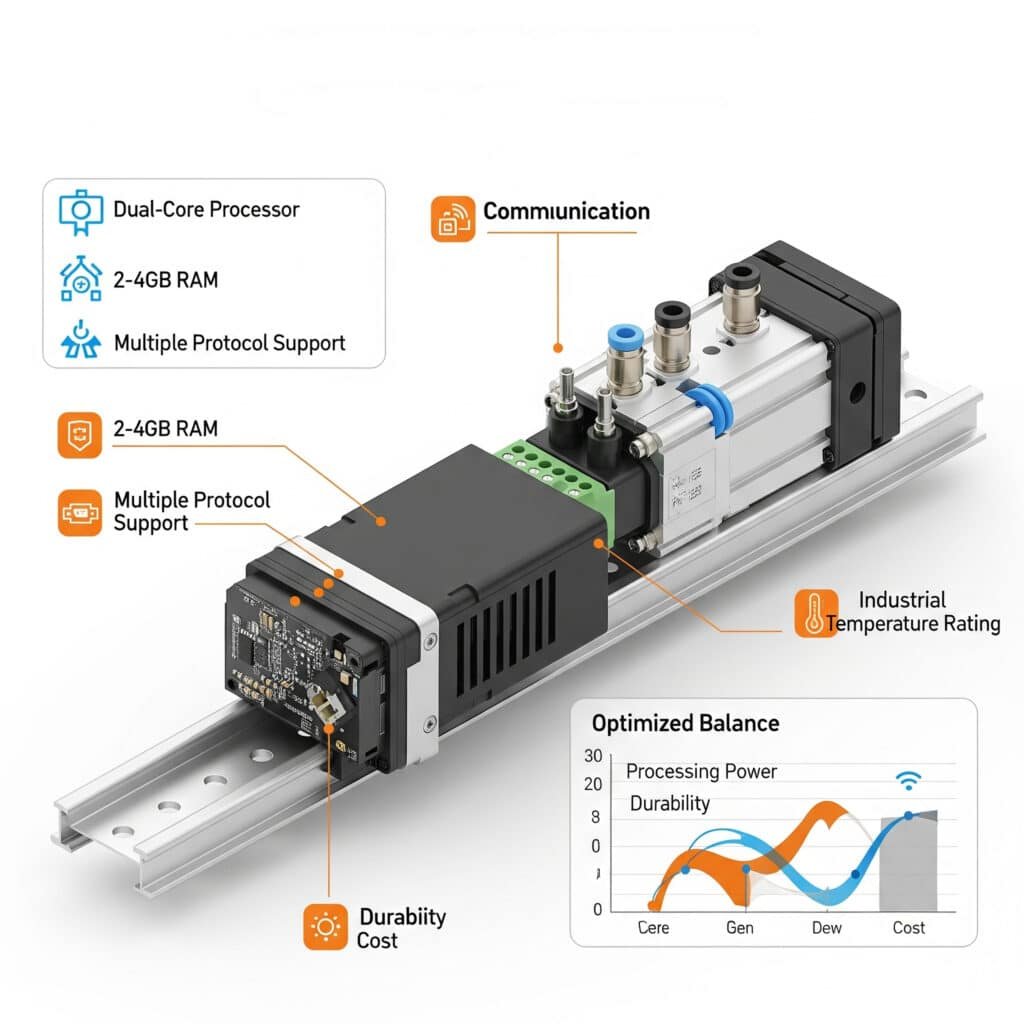

Pneumaatiliste süsteemide optimaalne servaarvutilahendus tasakaalustab töötlemisvõimsust, kommunikatsioonivõimet, keskkonnasäästlikkust ja kulusid. Enamiku tööstuslike rakenduste puhul pakuvad kahe tuumaga protsessorid, 2-4 GB RAM, mitme protokolli tugi ja tööstustemperatuuri klassifikatsiooniga moodulid parimat jõudluse ja hinna suhet.

Edge Computing moodulite võrdlus

Selles võrdlustabelis tuuakse välja peamised erinevused pneumaatilise juhtimise rakenduste servaarvutite vahel:

| Funktsioon | Basic Edge Gateway | Keskmise ulatusega servakontroller | Täiustatud serva arvuti |

|---|---|---|---|

| Protsessor | Ühe tuumaga, 800MHz | Kahe tuumaga, 1,2 GHz | Neljatuumaline, 1,6 GHz+ |

| Mälu | 512MB-1GB | 2-4GB | 4-8GB |

| Ladustamine | 4-8GB Flash | 16-32 GB SSD | 64GB+ SSD |

| I/O valikud | Piiratud digitaalne I/O | Mõõdukas I/O + välibuss | Ulatuslik I/O + mitu protokolli |

| Protokolli tugi | 1-2 protokolli | 3-5 protokolli | 6+ protokollid |

| Analüüsivõime | Põhiline andmete filtreerimine | Mustrite tuvastamine | ML/AI-võimeline |

| Tüüpilised kulud | $300-600 | $800-1,500 | $1,800-3,500 |

| Best For | Lihtne järelevalve | Kontroll ja optimeerimine | Kompleksne analüütika |

Nõuded jõudlusele rakenduste kaupa

Erinevatel pneumaatilistel rakendustel on erinevad nõuded servaarvutitele:

Põhilised seirerakendused

- Protsessor: Piisab ühe tuumaga protsessorist

- Mälu: Mälu: 512MB piisav

- Peamine omadus: Madal energiatarbimine

- Näidiskasutus: Pneumaatilise süsteemi oleku kaugseire

Kontroll ja tõhusus Rakendused

- Protsessor: Soovitatav on kahetuumaline protsessor

- Mälu: vähemalt 2 GB

- Peamine omadus: Deterministlik reageerimisaeg

- Näidiskasutus: Reaalajas rõhu ja voolu optimeerimine

Ennetava hoolduse rakendused

- Protsessor: Vajalik kahe-/kvadi-tuumaline protsessor: Dual/Quad-core

- Mälu: 4GB+ soovitatav

- Peamine omadus: Kohalik andmesalvestus

- Näidiskasutus: Vibratsioonianalüüs ja rikete prognoosimine

Protsessi optimeerimise rakendused

- Protsessor: Eelistatud on neljatuumaline protsessor

- Mälu: soovitatav 8 GB

- Peamine omadus: Masinõppe võime

- Näidiskasutus: Tootevariatsioonidel põhinev adaptiivne kontroll

Valikukriteeriumide raamistik

Pneumaatiliste rakenduste jaoks servaarvutusmoodulite valimisel hinnake neid kriitilisi tegureid:

Töötlemisnõuded

Arvutage oma töötlemisvajadused lähtuvalt järgmistest näitajatest:

- Ühendatud pneumaatiliste komponentide arv

- Andmete proovivõtusagedus

- Kontrollialgoritmide keerukus

- Tulevased laienemisplaanid

Tüüpilise pneumosüsteemi puhul, kus on 20-30 nutikomponenti, pakub kahetuumaline protsessor koos 2-4 GB RAM-iga enamiku rakenduste jaoks piisavat mänguruumi.

Keskkonnaalased kaalutlused

Tööstuskeskkonnad nõuavad töökindlat riistvara:

- Temperatuuri hinnang: -20°C kuni 70°C töövahemik.

- Sissepääsukaitse: IP54 minimaalselt, eelistatud IP65

- Vibratsioonikindlus: 5G minimaalselt masina paigaldamiseks

- Sisendvõimsuse vahemik: (nt 9-36 VDC).

Kommunikatsioonivõimalused

Tagada nõutavate protokollide toetamine:

- Allapoole suunatud teabevahetus: IO-Link, Modbus, välibussi süsteemid

- Suhtlemine ülespoole: OPC UA, MQTT, REST API

- Horisontaalne kommunikatsioon: Vastastikused võimalused

Rakendamisega seotud kaalutlused

Ärge jätke neid praktilisi tegureid tähelepanuta:

- Paigaldusvõimalused (DIN-riba, paneelile paigaldamine)

- Energiatarbimine

- Jahutusnõuded

- Laienemisvõimalused

Juhtumiuuring: Toiduainete töötlemise servaarvutite rakendamine

Wisconsinis asuvas toiduainete töötlemise ettevõttes oli vaja optimeerida oma pneumaatilist süsteemi, mis kontrollis pakendamistoiminguid. Nende väljakutsete hulka kuulusid:

- Erinevad tootesuurused, mis nõuavad erinevaid pneumaatilisi seadistusi

- Kõrged energiakulud ebatõhusate rõhuasetuste tõttu

- sagedased planeerimata seisakud seoses komponentide riketega

Rakendasime keskmise võimekusega servakontrollerid:

- Otsene ühendus nutikate pneumaatiliste ventiilide ja anduritega IO-Linki kaudu

- Reaalajas rõhu optimeerimine toote suuruse alusel

- Mustrituvastus rikke varaseks avastamiseks

- OPC UA ühenduvus tehase MES-süsteemiga

Tulemused 6 kuu pärast:

- 28% suruõhu tarbimise vähendamine

- 45% planeerimata seisakute vähenemine

- 12% seadmete üldise efektiivsuse (OEE) suurenemine

- ROI saavutati 4,5 kuuga

Rakendamise parimad tavad

Pneumaatikasüsteemide eduka servaarvutuse rakendamiseks:

Alustage katseprojektidega

Alustage ühe masina või tootmisliiniga, et:

- Tehnilise lähenemisviisi valideerimine

- Näidata väärtust

- Rakendamisega seotud probleemide kindlakstegemine

- Sisemise ekspertiisi loomine

Olemasoleva infrastruktuuri kasutamine

Võimaluse korral kasutage:

- Olemasolev võrgu infrastruktuur

- Ühilduvad protokollid

- Tuttavad programmeerimiskeskkonnad

Plaani skaleeritavus

Kujundage oma arhitektuur:

- Seadmete lisamine järk-järgult

- Mastaapne töötlemisvõimsus

- Laiendada analüütilist võimekust

- Integreerida täiendavate süsteemidega

Millist täpsusastet vajab teie digitaalne kaksikmõõtja tõhusa pneumaatilise süsteemi modelleerimiseks?

Digitaalne kaksikutehnoloogia on muutnud seda, kuidas me pneumosüsteeme projekteerime, optimeerime ja hooldame. Paljud ettevõtted raiskavad siiski ressursse, kuna nad kas alispetsifitseerivad (luues ebatõhusaid mudeleid) või üle spetsifitseerivad (luues tarbetult keerulisi mudeleid) oma digitaalseid kaksikuid.

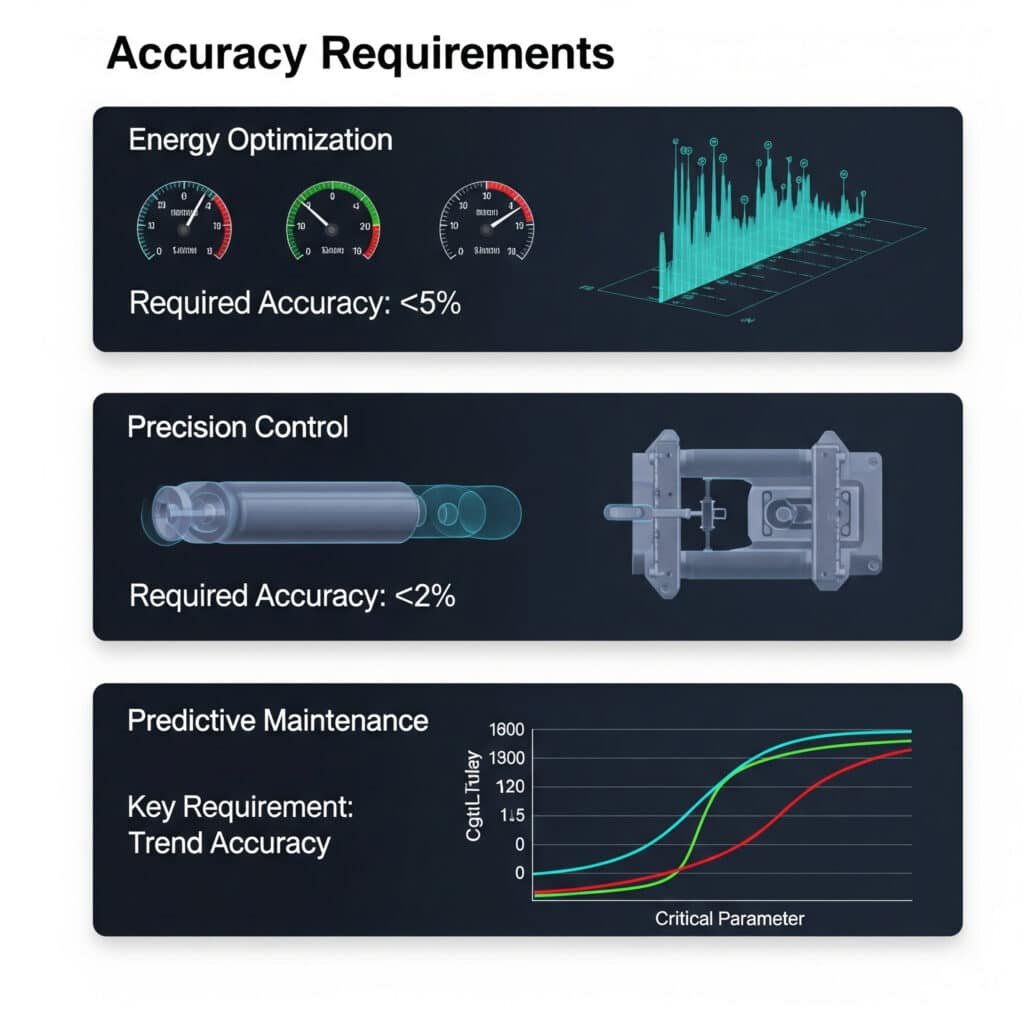

Pneumaatiliste süsteemide digitaalsete kaksikute nõutav täpsus sõltub rakenduse eesmärgist. Energia optimeerimiseks piisab ±5% täpsusest voolu ja rõhu modelleerimisel. Täppisjuhtimise rakenduste puhul on vajalik ±2% täpsus. Ennustavaks hoolduseks on ajaline eraldusvõime ja suundumuste täpsus olulisemad kui absoluutväärtused.

Digitaalse kaksiku täpsusnõuded rakenduste kaupa

Erinevad rakendused nõuavad erineva täpsusega modelleerimist:

| Taotlus | Nõutav täpsus | Kriitilised parameetrid | Uuendamise sagedus |

|---|---|---|---|

| Energia optimeerimine | ±5% | Vooluhulgad, rõhu tasemed | Minutid kuni tunnid |

| Protsessi kontroll | ±2% | Reageerimisaeg, asukoha täpsus | Millisekundid kuni sekundid |

| Ennetav hooldus | ±7-10% | Mustrite tuvastamine, trendianalüüs | Tundidest päevadeni |

| Süsteemi projekteerimine | ±3-5% | Vooluvõimsus, rõhu langus | Ei kohaldata (staatiline) |

| Operaatorite koolitus | ±10-15% | Süsteemi käitumine, reageerimise omadused | Reaalajas |

Mudelisatsioonitruuduse kaalutlused

Pneumaatiliste süsteemide digitaalsete kaksikute väljatöötamisel määravad need tegurid vajaliku mudeli täpsuse:

Füüsikaliste parameetrite modelleerimine

Erinevate füüsikaliste parameetrite puhul nõutav täpsus on erinev:

| Parameeter | Põhiline modelleerimine | Vahepealne modelleerimine | Täiustatud modelleerimine |

|---|---|---|---|

| Surve | Staatilised väärtused | Dünaamiline reageerimine | Üleminekuline käitumine |

| Flow | Keskmised määrad | Dünaamiline voog | Turbulentsi mõju |

| Temperatuur | Ainult ümbritsev keskkond | Komponentide kütmine | Termilised gradiendid |

| Mehaaniline | Lihtne kinemaatika | Dünaamilised jõud | Hõõrdumine ja vastavus |

| Elektriline | Binaarsed signaalid | Analoogväärtused | Signaali dünaamika |

Ajaline resolutsioon

Erinevad rakendused nõuavad erinevat ajalist eraldusvõimet:

- Kõrgsagedusdünaamika (1-10ms): Vajalik servo-pneumaatilise juhtimise jaoks

- Keskmise sageduse dünaamika (10-100ms): Piisab enamiku ventiilide ja ajamite juhtimiseks.

- Madalsageduslik dünaamika (100ms-1s): Piisab süsteemitasandi optimeerimiseks

- Tasapinnaline modelleerimine (>1s): Sobib energia ja võimsuse planeerimiseks

Mudeli keerukuse kompromissid

Alati on kompromiss mudeli täpsuse ja arvutustehniliste nõuete vahel:

| Mudeli keerukus | Täpsus | Arvutusnõue | Arengu aeg | Best For |

|---|---|---|---|---|

| Lihtsustatud | ±10-15% | Väga madal | Päevad | Kiirhinnangud, koolitus |

| Standard | ±5-10% | Mõõdukas | Nädalad | Süsteemi optimeerimine, põhikontroll |

| Üksikasjalik | ±2-5% | Kõrge | Kuu | Täpne kontroll, üksikasjalik analüüs |

| High-fidelity | <±2% | Väga kõrge | Kuu kuni aasta | Teadusuuringud, kriitilised rakendused |

Digitaalse kaksiku arendamise metoodika

Pneumaatilise süsteemi digitaalsete kaksikute puhul soovitan sellist etapiviisilist lähenemist:

1. faas: Eesmärk ja nõuded määratleda

Alustage selgelt määratlemisest:

- Digitaalse kaksiku peamised kasutusviisid

- Iga parameetri nõutav täpsus

- Värskendamissageduse vajadused

- Integratsiooninõuded teiste süsteemidega

2. faas: Komponentide tasandi modelleerimine

Töötage välja täpsed mudelid üksikute komponentide jaoks:

- Ventiilid (voolukoefitsiendid, reageerimisaeg)

- Aktuaatorid (jõukarakteristikud, dünaamiline reaktsioon)

- Torustik (rõhu langus, mahtuvuse mõju)

- Andurid (täpsus, reageerimisaeg)

3. etapp: Süsteemi integreerimine

Komponentide mudelite ühendamine süsteemimudeliks:

- Komponentide vastastikmõju

- Süsteemi dünaamika

- Kontrollialgoritmid

- Keskkonnategurid

4. etapp: valideerimine ja kalibreerimine

Võrrelda mudeli prognoose süsteemi tegeliku jõudlusega:

- Püsioleku valideerimine

- Dünaamilise vastuse valideerimine

- Äärejuhtumite testimine

- Tundlikkuse analüüs

Juhtumiuuring: Tootmise digitaalse kaksiku rakendamine

Saksamaa täppistootmisettevõttel oli vaja optimeerida oma pneumaatikasüsteemi, mis varustas montaažitöid. Esialgu kavatseti luua kogu süsteemi väga üksikasjalik mudel, mis oleks nõudnud kuudepikkust arendustööd.

Pärast nendega konsulteerimist soovitasime mitmetasandilist lähenemist:

- Kõrge täpsusega modelleerimine (±2% täpsus) kriitiliste täppismonteerimisjaamade jaoks

- Standardne modelleerimine (±5% täpsus) üldiste tootmisseadmete jaoks

- Lihtsustatud modelleerimine (±10% täpsusega) tugisüsteemide jaoks

Selline lähenemisviis vähendas 65% võrra arendusaega, tagades samas iga allsüsteemi jaoks vajaliku täpsuse. Saadud digitaalne kaksik võimaldas:

- Energiatarbimise vähendamine 23%

- 8% tsükliaja paranemine

- Ennetava hoolduse rakendamine, mis vähendas seisakuid 34% võrra

Mudeli täpsuse valideerimise meetodid

Tagamaks, et teie digitaalne kaksik vastab täpsusnõuetele:

Staatiline valideerimine

Võrrelda mudeli prognoose mõõdetud väärtustega püsitingimustes:

- Rõhk süsteemi eri punktides

- Voolukiirused erinevate koormuste korral

- Jõuväljund erinevate rõhkude korral

- Energiatarbimine erinevate tootmismahtude puhul

Dünaamiline valideerimine

Mudeli toimivuse hindamine üleminekutingimustes:

- Astmelise reageerimise karakteristikud

- Sagedusreaktsioon

- Reageerimine häiretele

- Käitumine vea korral

Pikaajaline valideerimine

Hinnake mudeli triivimist aja jooksul:

- Võrdlus varasemate andmetega

- Tundlikkus komponentide vananemise suhtes

- Kohandatavus süsteemi muudatustega

Praktilised nõuanded rakendamise kohta

Digitaalse kaksiku edukaks rakendamiseks:

Alustage kriitilistest allsüsteemidest

Ärge püüdke kõike korraga modelleerida. Alustage:

- Suurima energiatarbimisega piirkonnad

- Kõige sagedasemad veapunktid

- Tulemuslikkuse kitsaskohad

- Täppisekriitilised rakendused

Kasutage asjakohaseid modelleerimisvahendeid

Valige tööriistad vastavalt oma vajadustele:

- CFD tarkvara üksikasjalikuks vooluanalüüsiks

- Multifüüsikalised platvormid süsteemitasandi modelleerimiseks

- Juhtimissüsteemi simulatsioon dünaamilise reageerimise jaoks

- Statistilised vahendid prognoosiva hoolduse mudelite jaoks

Mudeli arengukava

Digitaalsed kaksikud peaksid kasvama koos teie süsteemiga:

- Alustage põhimudelitega ja suurendage vastavalt vajadusele täpsust.

- Mudelite ajakohastamine füüsikaliste süsteemide muutumisel

- Uute mõõtmisandmete kaasamine aja jooksul

- Funktsionaalsuse lisamine järk-järgult

Kokkuvõte

Pneumaatiliste süsteemide intelligentse juhtimise rakendamine nõuab asjade interneti kommunikatsiooniprotokollide hoolikat valikut, sobivaid servaarvutusmooduleid ja õiges suuruses digitaalse kaksiku modelleerimist. Strateegilise lähenemise abil igale neist elementidest saate saavutada märkimisväärset energiasäästu, paremat jõudlust ja suuremat töökindlust oma pneumaatikasüsteemides.

Korduma kippuvad küsimused intelligentse pneumaatilise juhtimise kohta

Milline on intelligentse pneumaatilise juhtimissüsteemi rakendamise tüüpiline investeeringu tasuvusperiood?

Intelligentsete pneumaatiliste juhtimissüsteemide puhul on investeeringu tasuvus tavaliselt 6-18 kuud. Energiasääst annab tavaliselt kõige kiiremini tulu (sageli 3-6 kuu jooksul), samas kui ennetava hoolduse eelised annavad tavaliselt rahalist tulu 12-18 kuu jooksul, kuna välditakse ootamatuid seisakuid.

Kui palju on pneumaatilise süsteemi jälgimiseks vaja andmete salvestamist?

Tüüpilise pneumaatilise süsteemi puhul, mille 50 seirepunkti võtavad proovi 1-sekundiliste intervallidega, on toorväärtuste jaoks vaja ligikaudu 200 MB andmete salvestamist kuus. Ääretöötluse abil, mis salvestab ainult olulised muutused ja koondväärtused, saab seda vähendada 20-40 MB-ni kuus, säilitades samal ajal analüütilise väärtuse.

Kas olemasolevaid pneumaatilisi süsteeme saab intelligentsete juhtimisseadmetega moderniseerida?

Jah, enamikku olemasolevaid pneumaatilisi süsteeme saab intelligentsete juhtimisseadmetega moderniseerida ilma suuremaid komponente välja vahetamata. Tagantjärele paigaldamise võimalused hõlmavad arukate andurite lisamist olemasolevatele balloonidele, vooluhulgamõõtjate paigaldamist peajuhendisse, ventiiliterminalide uuendamist sidefunktsiooniga ning andmete kogumiseks ja töötlemiseks servaarvutite väravate rakendamist.

Milliseid küberturvalisuse meetmeid on vaja asjade internetiühendusega pneumaatiliste süsteemide puhul?

Asjade Interneti-põhised pneumaatilised süsteemid nõuavad küberturvalisuse põhjalikku kaitset, sealhulgas võrgu segmenteerimist (OT-võrkude eraldamine IT-võrkudest), krüpteeritud sidet (eriti traadita protokollide puhul), kõigi ühendatud seadmete juurdepääsu kontrollimist, püsivara korrapäraseid uuendusi ja seiresüsteeme ebatavalise käitumise või volitamata juurdepääsu katsete tuvastamiseks.

Kuidas mõjutab intelligentne juhtimine pneumosüsteemide hooldusnõudeid?

Intelligentne juhtimine vähendab üldisi hooldusnõudeid tavaliselt 30-50% võrra, võimaldades pigem seisundipõhist kui ajapõhist hooldust. Siiski toob see kaasa uusi hooldusküsimusi, sealhulgas andurite kalibreerimine, tarkvara uuendamine ja IT/OT-integratsiooni tugi, mida traditsioonilised pneumaatilised süsteemid ei nõua.

Milline on töötajate koolituse tase, mis on vajalik intelligentsete pneumaatiliste juhtimisseadmete rakendamiseks ja hooldamiseks?

Edukas rakendamine eeldab personali ristkoolitust nii pneumosüsteemide kui ka digitaaltehnoloogia valdkonnas. Tavaliselt vajavad hooldustehnikud 20-40 tundi koolitust uute diagnostikavahendite ja -menetluste kohta, samas kui inseneripersonal vajab 40-80 tundi koolitust süsteemi konfigureerimise, andmeanalüüsi ja integreeritud süsteemide tõrkeotsingu kohta.

-

Annab ülevaate tööstusest 4.0, mis kujutab endast neljandat tööstusrevolutsiooni, mida iseloomustab traditsiooniliste tootmis- ja tööstustavade üha suurem automatiseerimine, kasutades kaasaegset arukat tehnoloogiat, nagu asjade internet, pilvandmetöötlus ja tehisintellekt. ↩

-

Pakub selgitust servaarvutite kohta, mis on hajutatud arvutusparadigma, mis toob arvutused ja andmete salvestamise lähemale andmeallikatele (st võrgu "servale"), vähendades tööstuslikes protsessides latentsust ja ribalaiuse kasutamist. ↩

-

Selgitab digitaalse kaksiku kontseptsiooni, mis on füüsilise objekti või süsteemi virtuaalne mudel, mis toimib selle digitaalse vastandina ja mida ajakohastatakse reaalajas andmete abil, et simuleerida, prognoosida ja optimeerida jõudlust. ↩

-

Kirjeldab IO-Linki, standardiseeritud punktist-punkti jadakommunikatsiooniprotokolli (IEC 61131-9), mida kasutatakse arukate andurite ja ajamite ühendamiseks juhtimissüsteemiga, võimaldades täiustatud diagnostikat ja parameetriseerimist. ↩

-

Tutvustab üksikasjalikult OPC UA (Open Platform Communications Unified Architecture) põhimõtteid, mis on masinate vaheline sideprotokoll tööstusautomaatika jaoks, mis on välja töötatud turvaliseks, usaldusväärseks ja platvormist sõltumatuks andmevahetuseks. ↩