Vale õhusilindri rõhk põhjustab 40% pneumaatikasüsteemi rikkeid tootmises. Insenerid arvavad sageli rõhuasetusi, selle asemel et arvutada optimaalseid väärtusi. See toob kaasa vähenenud jõudluse, enneaegse kulumise ja kuluka seisaku.

Õhusilindri töörõhk on tavaliselt vahemikus 80-150 PSI (5,5-10,3 bar) standardsetes tööstusrakendustes, kusjuures 100 PSI on kõige tavalisem töörõhk, mis tasakaalustab jõu väljundit, tõhusust ja komponentide pikaealisust.

Eelmisel kuul aitasin Saksa autotööstuse inseneril Klaus Weberil optimeerida oma pneumaatilist koosteliini. Tema balloonid töötasid 180 PSI juures, mis põhjustas sagedasi tihendite rikkeid ja liigset õhukulu. Vähendades rõhku 120 PSI-le ja optimeerides balloonide suuruse, suurendasime süsteemi töökindlust 60% võrra ja vähendasime energiakulu 25% võrra.

Sisukord

- Millised on õhuballoonide standardsed töörõhu vahemikud?

- Kuidas arvutada optimaalne töörõhk teie rakenduse jaoks?

- Millised tegurid mõjutavad balloonide rõhunõudeid?

- Kuidas mõjutab töörõhk silindri jõudlust ja tõhusust?

- Millised on õhuballoonide erinevad rõhuklassid?

- Kuidas õigesti seadistada ja säilitada õhusilindri töörõhku?

- Kokkuvõte

- Korduma kippuvad küsimused õhusilindri töörõhu kohta

Millised on õhuballoonide standardsed töörõhu vahemikud?

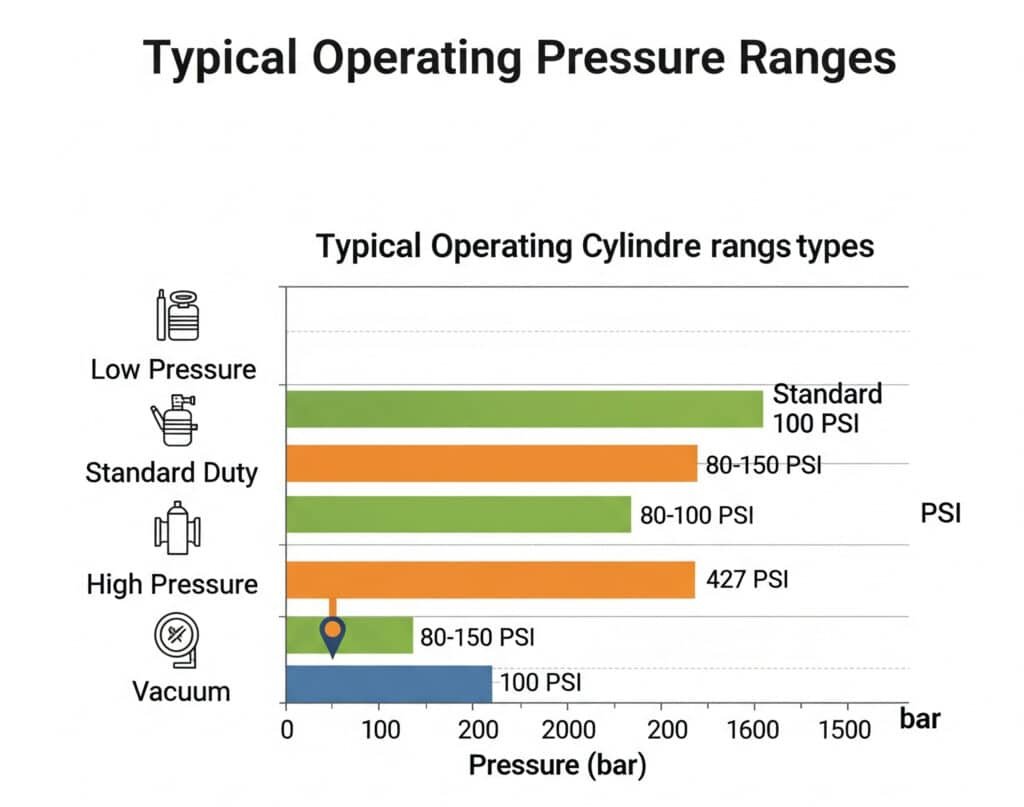

Õhusilinder töörõhk1 varieeruvad märkimisväärselt sõltuvalt kasutusnõuetest, silindri konstruktsioonist ja jõudlusnõuetest. Standardvahemike mõistmine aitab inseneridel valida sobivaid seadmeid ja optimeerida süsteemi jõudlust.

Standardsed balloonid töötavad vahemikus 80-150 PSI, kusjuures 100 PSI on kõige tavalisem töörõhk, mis tagab optimaalse tasakaalu jõu, kiiruse ja komponentide eluea vahel üldistes tööstuslikes rakendustes.

Tööstuslikud standardrõhu vahemikud

Enamik tööstuslikke pneumaatikasüsteeme töötab kindlaksmääratud rõhuvaldkondades, mis on kujunenud aastakümnete pikkuste insenerikogemuste ja standardiseerimispüüdluste tulemusena.

Tavalised rõhu klassifikatsioonid:

| Rõhu vahemik | PSI | Baar | Tüüpilised rakendused |

|---|---|---|---|

| Madal rõhk | 30-60 | 2.1-4.1 | Kerge kokkupanek, pakendamine |

| Standardne rõhk | 80-150 | 5.5-10.3 | Üldine tootmine |

| Keskmine rõhk | 150-250 | 10.3-17.2 | Raskeveokite rakendused |

| Kõrgsurve | 250-500 | 17.2-34.5 | Spetsiaalsed tööstuslikud |

Piirkondlikud survestandardid

Eri piirkondades on kehtestatud erinevad rõhustandardid, mis põhinevad kohalikel tavadel, ohutusnormidel ja seadmete kättesaadavusel.

Ülemaailmsed survestandardid:

- Põhja-Ameerika: 100 PSI (6,9 baari) kõige tavalisem.

- Euroopa: 6-8 bar (87-116 PSI) tüüpiline vahemik

- Aasia: 0,7 MPa (102 PSI) standard Jaapanis

- Rahvusvaheline ISO: 6 baari (87 PSI) soovitatav standard

Silindri suuruse mõju rõhu valimisele

Suuremad silindrid võivad tekitada märkimisväärset jõudu ka väiksema rõhu juures, samas kui väiksemad silindrid võivad vajada suuremaid rõhke, et saavutada vajalik jõud.

Jõuväljundi näited erinevate rõhkude korral:

2-tollise läbimõõduga silinder:

- 80 PSI juures: 251 naela jõudu

- 100 PSI juures: 314 naela jõudu

- 150 PSI juures: 471 naela jõudu

4-tollise läbimõõduga silinder:

- 80 PSI juures: 1,005 naela jõudu

- 100 PSI juures: 1,256 naela jõudu

- 150 PSI juures: 1,885 naela jõudu

Ohutusega seotud kaalutlused rõhu valikul

Töörõhk peab tagama piisavad ohutusvarud, vältides samas liigset rõhku, mis võib põhjustada komponentide rikkeid või ohutusriski.

Enamik tööstuslikest ohutusstandarditest nõuab:

- Tõendav rõhk: 1,5-kordne töörõhk

- Lõhkemisrõhk: Minimaalne töörõhk 4 korda

- Ohutustegur: 3:1 kriitiliste rakenduste puhul

Kuidas arvutada optimaalne töörõhk teie rakenduse jaoks?

Optimaalse töörõhu arvutamiseks on vaja analüüsida koormusnõudeid, ballooni spetsifikatsioone ja süsteemi piiranguid. Õiged arvutused tagavad piisava jõudluse, vähendades samal ajal energiatarbimist ja komponentide kulumist.

Optimaalne töörõhk võrdub minimaalse rõhuga, mis on vajalik koormusjõudude ületamiseks pluss ohutusvaru, mis tavaliselt arvutatakse järgmiselt: Vajalik rõhk = (koormusjõud ÷ silindri pindala) × Ohutustegur2.

Põhilised jõu ja rõhu arvutused

Rõhu, pindala ja jõu vaheline põhiline seos määrab iga rakenduse minimaalse töörõhu nõuded.

Esmane arvutusvalem:

Rõhk (PSI) = jõud (naela) ÷ pindala (ruuttoll)

Kahepoolse toimega silindrite puhul:

- Pikendusjõud: P × π × (D/2)²

- Tagasitõmbamise jõud: P × π × [(D/2)² - (d/2)²]

Kus:

- P = rõhk (PSI)

- D = silindri läbimõõt (tollides)

- d = varda läbimõõt (tollides)

Koormuse analüüsi metoodika

Põhjalik koormusanalüüs arvestab kõiki töö ajal silindrile mõjuvaid jõude, sealhulgas staatilisi koormusi, dünaamilisi jõude ja hõõrdumist.

Koormuse komponendid:

| Koormuse tüüp | Arvutusmeetod | Tüüpilised väärtused |

|---|---|---|

| Staatiline koormus | Otsene kaalumõõtmine | Tegelik koormuse kaal |

| Hõõrdejõud | 10-20% normaaljõud | Koormus × hõõrdetegur |

| Kiirendusjõud | F = ma | Mass × kiirendus |

| Tagasirõhk | Heitgaasi piirangud | 5-15 PSI tüüpiline |

Ohutuskoefitsiendi rakendamine

Ohutustegurid võtavad arvesse koormuse muutusi, rõhulangusi ja ootamatuid tingimusi, mis võivad mõjutada silindri tööd.

Soovitatavad ohutustegurid:

- Üldine tööstus: 1.25-1.5

- Kriitilised rakendused: 1.5-2.0

- Muutuv koormus: 2.0-2.5

- Hädaolukorra süsteemid: 2.5-3.0

Dünaamilise jõu kaalutlused

Liikuvad koormused tekitavad kiirendus- ja aeglustusfaasis lisajõude, mida tuleb arvestada rõhuarvutustes.

Dünaamilise jõu valem: F_dünaamiline = F_staatiline + (mass × kiirendus)

500-kilose koormuse puhul, mis kiireneb kiirusega 10 ft/s²:

- Staatiline jõud: 500 naela

- Dünaamiline jõud: 500 + (500 ÷ 32,2) × 10 = 655 naela.

- Vajalik rõhu suurendamine: 31% üle staatilise arvutuse

Millised tegurid mõjutavad balloonide rõhunõudeid?

Õhusilindri optimaalseks toimimiseks vajalikku töörõhku mõjutavad mitmed tegurid. Nende muutujate mõistmine aitab inseneridel teha teadlikke otsuseid süsteemi projekteerimise ja toimimise kohta.

Oluliste tegurite hulka kuuluvad koormusomadused, silindri suurus, töökiirus, keskkonnatingimused, õhu kvaliteet ja süsteemi tõhususe nõuded, mis üheskoos määravad optimaalse töörõhu.

Koormuse omadused Mõju

Koormuse tüüp, kaal ja liikumisnõuded mõjutavad otseselt rõhuvajadusi. Erinevad koormuse omadused nõuavad erinevaid rõhu optimeerimise strateegiaid.

Koormuse tüübi analüüs:

- Pidev koormus: Pidev rõhunõue, mida on lihtne arvutada

- Muutuv koormus: Nõuab rõhu reguleerimist või ülereguleerimist

- Löögikoormused: Vajab kõrgemat rõhku löögi neeldumiseks

- Võnkuvad koormused: Luua väsimusprobleemid, mis nõuavad rõhu optimeerimist

Keskkonnategurid

Töökeskkond mõjutab oluliselt ballooni jõudlust ja rõhunõudeid temperatuuri, niiskuse ja saastumise mõjude kaudu.

Keskkonnamõjud:

| Tegur | Mõju survele | Kompensatsioonimeetod |

|---|---|---|

| Kõrge temperatuur | Suurendab õhurõhku | Vähendada rõhu seadistust 2% 50°F kohta |

| Madal temperatuur | Vähendab õhurõhku | Seadistusrõhu suurendamine 2% iga 50°F kohta |

| Kõrge õhuniiskus | Vähendab tõhusust | Õhutöötluse parandamine |

| Saastumine | Suurendab hõõrdumist | Täiustatud filtreerimine |

| Kõrgus | Vähendab õhu tihedust | Rõhu suurendamine 3% 1000 ft kohta |

Kiiruse nõuded

Silindri töökiirus mõjutab rõhunõudeid voolu dünaamika ja kiirendusjõudude kaudu.

Suuremad kiirused nõuavad:

- Suurenenud surve: Voolupiirangute ületamine

- Suuremad ventiilid: Vähendada rõhu langust

- Parem õhutöötlus: Vältida saaste kogunemist

- Täiustatud pehmendus: Kontrollima aeglustusjõude

Hiljuti töötasin koos Ameerika tootjaga Jennifer Park Michiganis, kes vajas kiiremat tsükliperioodi. Suurendades töörõhku 80-lt 120 PSI-le ja uuendades suuremaid voolu reguleerimisventile, saavutasime 40% kiirema töö, säilitades samal ajal sujuvat kontrolli.

Õhukvaliteedi mõju survele

Suruõhu kvaliteet mõjutab otseselt ballooni tõhusust ja rõhunõudeid. Halb õhu kvaliteet suurendab hõõrdumist ja vähendab jõudlust.

Õhukvaliteedi standardid:

- Niiskus: -40°F rõhu kastepunkt3 maksimaalne

- Õlisisaldus: 1 mg/m³ maksimaalselt

- Osakeste suurus: Maksimaalselt 5 mikronit

- Rõhk Kastepunkt: 10°C alla välisõhu miinimumtemperatuuri

Süsteemi tõhususe kaalutlused

Süsteemi üldine tõhusus mõjutab survenõudeid energiatarbimise ja jõudluse optimeerimise kaudu.

Tõhususe tegurid:

- Rõhu langus4: Minimeerida õige suuruse abil

- Lekkumine: Vähendada läbi kvaliteetsete komponentide

- Kontrollimeetodid: Optimeerida rakenduse nõuetele vastavaks

- Õhutöötlus: Kvaliteedistandardite säilitamine

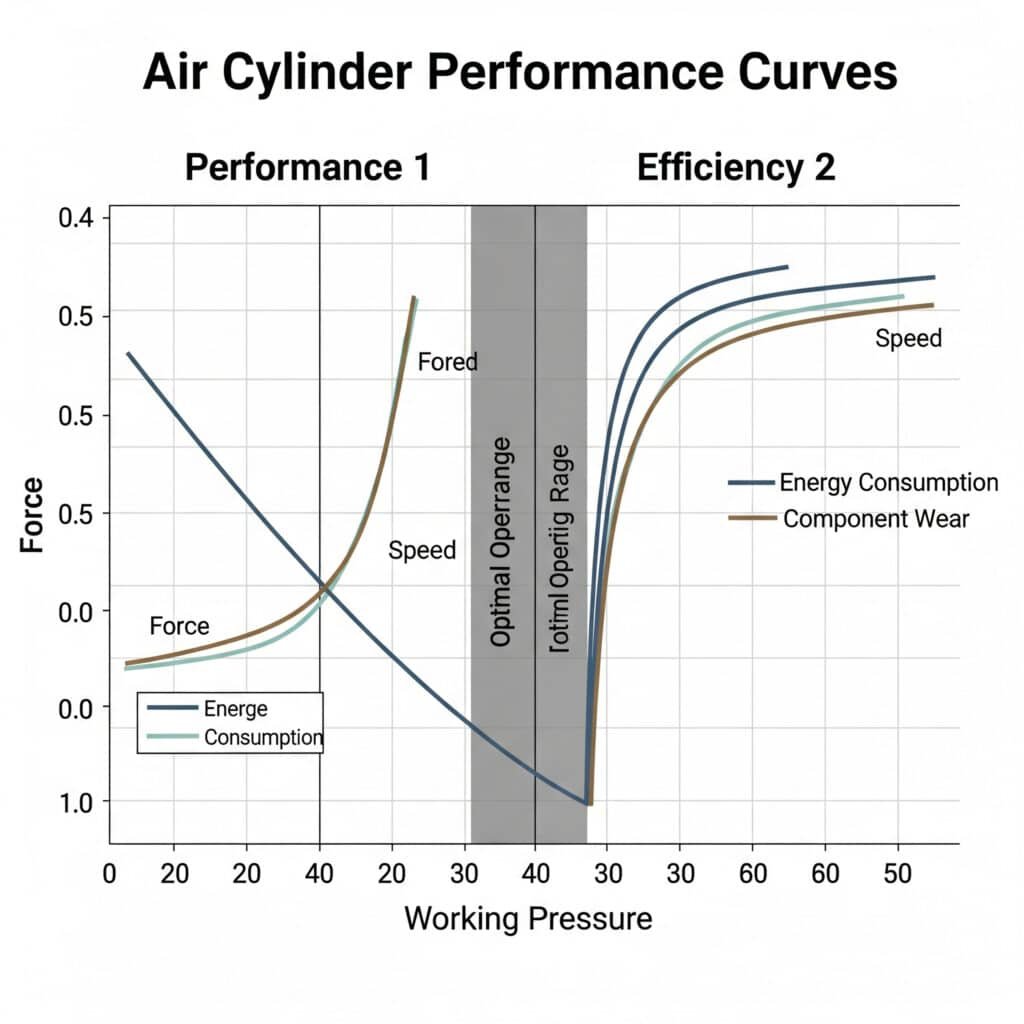

Kuidas mõjutab töörõhk silindri jõudlust ja tõhusust?

Töörõhk mõjutab otseselt silindri jõu väljundit, kiirust, energiakulu ja komponentide pikaealisust. Nende seoste mõistmine aitab optimeerida süsteemi jõudlust ja tegevuskulusid.

Suurem töörõhk suurendab jõudlust ja kiirust, kuid suurendab ka energiakulu, komponentide kulumist ja õhutarbimist, mis nõuab hoolikat tasakaalu jõudluse ja tõhususe vahel.

Jõu väljundi suhted

Jõutugevus suureneb lineaarselt koos rõhuga, mistõttu on rõhu reguleerimine pneumaatiliste süsteemide jõu reguleerimise peamine meetod.

Jõuskaalumise näited:

3-tollise läbimõõduga silindri jõu väljund:

- 60 PSI: 424 naela

- 80 PSI: 565 naela

- 100 PSI: 707 naela

- 120 PSI: 848 naela

- 150 PSI: 1,060 naela

Kiiruse ja reageerimisaja mõju

Suurem rõhk suurendab üldiselt silindri kiirust ja parandab reageerimisaega, kuid seos ei ole voolu piirangute ja dünaamiliste mõjude tõttu lineaarne.

Kiiruse optimeerimise tegurid:

- Rõhu tase: Suurem surve suurendab kiirendust

- Vooluvõimsus: Ventiilide ja liinide mõõtmed piiravad maksimaalset kiirust

- Koormuse omadused: Raskemad koormused nõuavad kiiruse saavutamiseks suuremat survet

- Pehmendus: Löögi lõpu pehmendamine mõjutab üldist tsükli kestust

Energiatarbimise analüüs

Energiatarbimine suureneb oluliselt koos rõhuga, mistõttu on rõhu optimeerimine äärmiselt oluline tegevuskulude kontrollimiseks.

Energiasuhted:

- Teoreetiline võimsus: Proportsionaalne rõhu × vooluhulgaga

- Kompressori koormus: Suureneb eksponentsiaalselt koos rõhuga

- Soojuse tootmine: Kõrgem rõhk tekitab rohkem jäätmesoojust

- Süsteemi kaod: Rõhu langus muutub märkimisväärsemaks

Energiakulude näide:

Süsteem töötab 2000 tundi aastas:

- 80 PSI juures: $1,200 aastane energiakulu

- 100 PSI juures: $1,650 aastane energiakulu (+38%)

- 120 PSI juures: $2,150 aastane energiakulu (+79%)

Komponentide eluea mõju

Töörõhk mõjutab oluliselt komponentide pikaealisust, kuna see suurendab stressi, kulumisastet ja väsimuskoormust.

Komponendi elu suhted:

| Komponent | Surve mõju | Elu vähendamine |

|---|---|---|

| Tihendid | Eksponentsiaalne kulumise suurenemine | 50% eluiga 150% rõhu juures |

| Ventiilid | Suurenenud jalgrattasõidu stress | 30% vähendamine 50 PSI kohta |

| Liitmikud | Suurem stressikontsentratsioon | 25% vähendamine maksimaalsel rõhul |

| Silindrid | Väsimuskoormuse suurenemine | 40% vähendamine tõendava rõhu juures |

Millised on õhuballoonide erinevad rõhuklassid?

Õhuballoonid liigitatakse erinevatesse rõhukategooriatesse vastavalt nende konstruktsioonilistele võimalustele ja kasutusotstarbele. Nende liigituste mõistmine aitab inseneridel valida konkreetsete nõuete jaoks sobivad seadmed.

Õhuballoonid liigitatakse nende konstruktsiooni ja ohutusnõuete alusel madalsurve (30-60 PSI), standardrõhu (80-150 PSI), keskrõhu (150-250 PSI) ja kõrgsurve (250-500 PSI) balloonideks.

Madala rõhuga balloonid (30-60 PSI)

Madalsurvesilindrid on mõeldud kergete rakenduste jaoks, kus on vaja minimaalset jõudu. Neil on sageli kerge konstruktsioon ja lihtsustatud tihendussüsteemid.

Tüüpilised rakendused:

- Pakendamisseadmed: Kerge tootekäitlus

- Kokkupaneku toimingud: Komponentide positsioneerimine

- Konveierisüsteemid: Toote ümbersuunamine ja sorteerimine

- Instrumentatsioon: Klapi käivitamine ja juhtimine

- Meditsiinilised seadmed: Patsiendi positsioneerimissüsteemid

Disaini omadused:

- Õhemate seinte konstruktsioon

- Lihtsustatud pitserikonstruktsioonid

- Kerged materjalid (alumiinium ühine)

- Madalamad ohutustegurid

- Vähendatud komponentide kulud

Standardsed survepaagid (80-150 PSI)

Standardsed rõhusilindrid on kõige levinumad tööstuslikud pneumaatilised ajamid, mis on mõeldud üldiste tootmisrakenduste jaoks ja mille töökindlus on tõestatud.

Ehitusomadused:

- Seina paksus: Mõeldud 150 PSI töörõhu jaoks

- Tihendussüsteemid: Mitme lipsuga tihendid usaldusväärsuse tagamiseks

- Materjalid: Terasest või alumiiniumist konstruktsioon

- Ohutushinnangud: 4:1 minimaalne lõhkemisrõhk

- Temperatuurivahemik: -20°F kuni +200°F tüüpiline

Keskmise rõhu balloonid (150-250 PSI)

Keskmise rõhu balloonid sobivad nõudlike rakenduste jaoks, mis nõuavad suuremat jõudlust, säilitades samal ajal mõistlikud tegevuskulud ja komponentide eluea.

Täiustatud disainielemendid:

- Tugevdatud konstruktsioon: Paksemad seinad ja tugevamad otsakatted

- Täiustatud tihendamine: Kõrgsurvetihendi ühendid

- Täpne tootmine: Rangemad tolerantsid usaldusväärsuse tagamiseks

- Täiustatud paigaldus: Tugevamad kinnituspunktid

- Parandatud pehmendus: Parem löögi lõpu kontroll

Kõrgsurve balloonid (250-500 PSI)

Kõrgsurvesilindrid on spetsialiseerunud üksused äärmuslikeks rakendusteks, kus on vaja maksimaalset jõudu, sõltumata maksumusest või keerukusest.

Spetsiaalsed omadused:

| Komponent | Standardne disain | Kõrgsurve disain |

|---|---|---|

| Seina paksus | 0,125-0,250 tolli | 0,375-0,500 tolli |

| Otsakatted | Keermestatud alumiinium | Polditud teraskonstruktsioon |

| Tihendid | Standardne nitriil | Spetsiaalsed ühendid |

| Rod | Standardne teras | Karastatud/pinnatud teras |

| Paigaldamine | Standardne kinnitusrihm | Tugevdatud tüüner |

Kuidas õigesti seadistada ja säilitada õhusilindri töörõhku?

Õige rõhu seadistamine ja hooldus tagavad ballooni optimaalse töö, pikaealisuse ja ohutuse. Vale rõhu juhtimine on pneumaatikasüsteemi probleemide ja komponentide enneaegse rikke peamine põhjus.

Rõhu reguleerimine nõuab täpset mõõtmist, järkjärgulist reguleerimist, koormuskatsetusi ja regulaarset järelevalvet, samas kui hooldus hõlmab rõhu kontrollimist, regulaatori hooldust ja süsteemi lekete tuvastamist.

Esialgse rõhu seadistamise protseduurid

Töörõhu määramine nõuab süstemaatilist lähenemist, alustades minimaalsest vajalikust rõhust ja suurendades seda järk-järgult optimaalse tasemeni, jälgides samal ajal töövõimet.

Samm-sammult seadistamise protsess:

- Minimaalse rõhu arvutamine: Põhineb koormusel ja ohutusteguril

- Määrake algne rõhk: Algus 80% arvutuslikust väärtusest

- Testioperatsioon: Kontrollida piisavat jõudlust

- Kohandada järk-järgult: Suurendage 10 PSI sammude kaupa

- Jälgida jõudlust: Kontrollige kiirust, jõudu ja sujuvust

- Dokumendi seaded: Registreerige lõpprõhk ja kuupäev

Rõhu reguleerimise seadmed

Nõuetekohane rõhureguleerimine nõuab kvaliteetseid komponente, mis on sobivalt dimensioneeritud vastavalt süsteemi vooluhulkade nõuetele ja rõhuvahemikele.

Olulised määruse komponendid:

- Rõhuregulaator: Säilitab konstantse väljundrõhu

- Rõhumõõtur: Jälgib süsteemi rõhku täpselt

- Turvaventiil: Vältib ülerõhu tekkimist

- Filter: Eemaldab regulatsiooni mõjutavad saasteained

- Määrdeaine: Tagab tihendi määrimise (kui see on vajalik).

Järelevalve- ja kohandamismenetlused

Regulaarne seire takistab rõhu muutumist ja tuvastab süsteemiprobleemid enne, kui need põhjustavad rikkeid või ohutusprobleeme.

Seire ajakava:

- Igapäevane: Visuaalne mõõturi kontroll töö ajal

- Nädalane: Rõhu reguleerimise kontroll koormuse all

- Igakuiselt: Regulaatori reguleerimine ja kalibreerimise kontroll

- Kord kvartalis: Täielik süsteemi rõhuuuring

- Igal aastal: Mõõturite kalibreerimine ja regulaatori kapitaalremont

Tavalised surveprobleemid ja lahendused

Üldiste rõhuga seotud probleemide mõistmine aitab hoolduspersonalil probleeme kiiresti tuvastada ja parandada.

Sagedased probleemid:

| Probleem | Sümptomid | Tüüpilised põhjused | Lahendused |

|---|---|---|---|

| Rõhu langus | Aeglane töö | Alamõõdulised komponendid | Regulaatorite/liinide uuendamine |

| Surve piigid | Ebakorrapärane töö | Kehv regulatsioon | Regulaatori hooldus/asendamine |

| Ebajärjekindel surve | Muutuv jõudlus | Kulunud regulaator | Ümberehitamine või asendamine |

| Liigne surve | Kiire kulumisaste | Vale seadistus | Vähendada ja optimeerida |

Lekke tuvastamine ja remont

Survelekked raiskavad energiat ja vähendavad süsteemi jõudlust. Regulaarne lekete avastamine ja parandamine säilitab süsteemi tõhususe ja vähendab tegevuskulusid.

Lekke tuvastamise meetodid:

- Seebilahus: Traditsiooniline mulli tuvastamise meetod

- Ultraheli tuvastamine5: Elektroonilised lekke tuvastamise seadmed

- Rõhu lagunemise testimine: Kvantitatiivne lekke mõõtmine

- Voolu jälgimine: Pidev süsteemi seire

Rõhu optimeerimise strateegiad

Töörõhu optimeerimine tasakaalustab jõudlusnõudeid energiatõhususe ja komponentide pikaealisusega.

Optimeerimise lähenemisviisid:

- Koormuse analüüs: Õige suurusega rõhk tegelikele nõuetele

- Süsteemi audit: Tuvastage survepuudujäägid ja ebaefektiivsus

- Komponentide uuendamine: Paremate komponentide abil tõhususe suurendamine

- Kontrolli täiustamine: Kasutage optimeerimiseks rõhu kontrollimist

- Seiresüsteemid: Pideva optimeerimise rakendamine

Hiljuti aitasin Kanada tootjal nimega David Chen Torontos optimeerida oma pneumaatilise süsteemi rõhku. Rakendades süstemaatilist rõhu jälgimist ja optimeerimist, vähendasime energiatarbimist 30% võrra, parandades samal ajal süsteemi töökindlust ja vähendades hoolduskulusid.

Kokkuvõte

Õhusilindri töörõhk ulatub standardrakenduste puhul tavaliselt 80-150 PSI, kusjuures optimaalne rõhk määratakse kindlaks koormusnõuete, ohutustegurite ja tõhususe kaalutlustega, mis tasakaalustavad jõudlust, tegevuskulusid ja komponentide pikaealisust.

Korduma kippuvad küsimused õhusilindri töörõhu kohta

Milline on õhuballoonide standardne töörõhk?

Standardsed balloonid töötavad tavaliselt rõhul 80-150 PSI, kusjuures 100 PSI on kõige tavalisem töörõhk, mis tagab optimaalse tasakaalu jõudude, tõhususe ja komponentide eluea vahel.

Kuidas arvutada õhuballooni nõutav töörõhk?

Arvutage nõutav rõhk, jagades kogu koormusjõu silindri efektiivse pindalaga, seejärel korrutage seda ohutusteguriga 1,25-2,0 sõltuvalt rakenduse kriitilisusest.

Kas te saate suurema jõu saavutamiseks kasutada õhusilindreid kõrgema rõhu all?

Jah, kuid suurem rõhk suurendab energiakulu, vähendab komponentide kasutusiga ja võib ületada silindrite nimiväärtusi. Sageli on parem kasutada suuremat ballooni standardrõhu juures.

Mis juhtub, kui õhusilindri rõhk on liiga madal?

Madala rõhu tulemuseks on ebapiisav jõu väljund, aeglane töö, ebatäielikud löögid ja võimalik ummistumine koormuse all, mis viib süsteemi halva jõudluse ja töökindlusprobleemideni.

Kui sageli tuleks kontrollida õhusilindri rõhku?

Rõhku tuleks töö ajal kontrollida iga päev, kontrollida kord nädalas koormustingimustes ja kalibreerida kord kuus, et tagada järjepidev töö ja probleemide varajane avastamine.

Milline on tavaliste õhuballoonide maksimaalne ohutu töörõhk?

Enamik standardseid tööstuslikke õhuballoone on mõeldud maksimaalsele töörõhule 150-250 PSI, mille katserõhk on 1,5 korda suurem kui töörõhk ja lõhkemisrõhk on 4 korda suurem kui töörõhk.

-

Annab selged määratlused ja võrdlused kriitiliste rõhkude kohta, selgitades, et töörõhk on normaalne töörõhk, projekteerimisrõhk sisaldab kaitsevaru ja lõhkemisrõhk on katastroofilise rikke punkt. ↩

-

Selgitab ohutustegurit (FoS), mis on põhiline inseneride projekteerimise kontseptsioon, mis näitab, kui palju tugevam on süsteem, kui see peab olema kavandatud koormuse jaoks, võttes arvesse ebakindlust ja ettenägematuid tingimusi. ↩

-

Kirjeldatakse üksikasjalikult rõhulanguse põhjusi pneumaatikasüsteemides, sealhulgas hõõrdumist torudes ning liitmike, ventiilide ja filtrite kadusid, ning selgitatakse, kuidas see vähendab kasutuskohas kättesaadavat energiat. ↩

-

Kirjeldab rõhukastepunkti (PDP), temperatuuri, mille juures suruõhu veeaur kondenseerub antud rõhu juures vedelaks veeks, mis on kriitiline parameeter suruõhu kvaliteedi ja niiskusest tingitud kahjustuste vältimise seisukohast. ↩

-

Selgitab ultraheli lekke tuvastamise põhimõtet, mille puhul spetsiaalsed andurid tuvastavad kõrgsageduslikku heli (ultraheli), mida tekitab turbulentne gaasivool rõhu all olevast lekkest, võimaldades kiiret ja täpset asukoha määramist isegi mürarikkas keskkonnas. ↩