Väärad kolbipinna arvutused põhjustavad 40% pneumaatilise süsteemi alatöötlemisprobleeme, mis toovad kaasa ebapiisava jõuväljundi, aeglase tsükliaja ja kulukaid ülisuurte seadmete ostu. Tõhus kolbipindala kahetoimeliste silindrite puhul võrdub täispindala väljavenitamisel ja pindala miinus varre pindala sissetõmbamisel, kusjuures arvutused nõuavad täpseid läbimõõtu mõõtmisi ja rõhkude erinevuste arvestamist täpsete jõuprognooside tegemiseks. Eile aitasin Davidit, inseneri Californiast, kelle automatiseeritud koosteliin töötas 30% kavandatust aeglasemalt, sest ta arvutas kolbipinnad valesti ja alahindas oma õhuvarustussüsteemi. 📐

Sisukord

- Mis on efektiivne kolbipindala ja miks on see oluline silindri jõudluse seisukohalt?

- Kuidas arvutada kolvi pindala väljavenitus- ja tagasitõmbehetkede jaoks?

- Millised tegurid mõjutavad kolbipinna arvutusi reaalsetes rakendustes?

Mis on efektiivne kolbipindala ja miks on see oluline silindri jõudluse seisukohalt?

Pneumaatikasüsteemi nõuetekohase projekteerimise ja jõudluse optimeerimise seisukohast on oluline mõista kolvi efektiivset pindala.

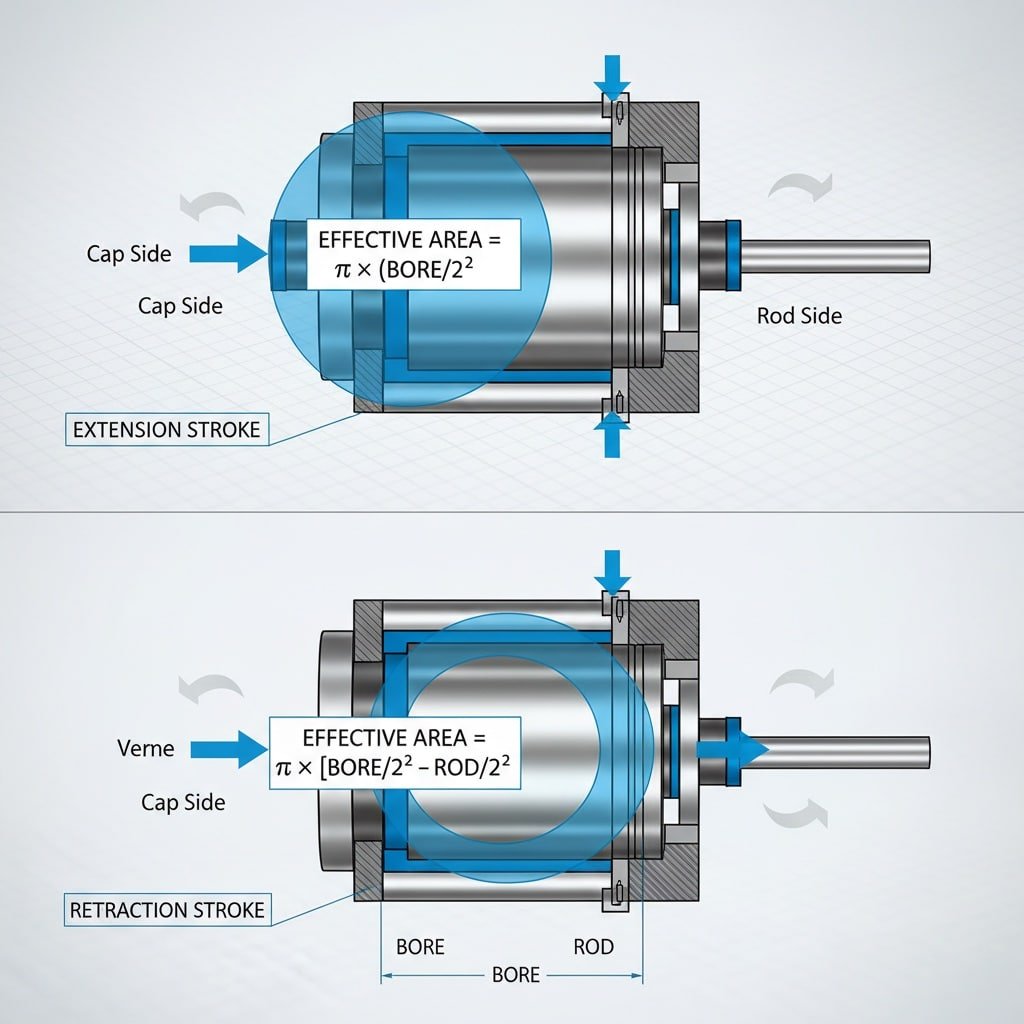

Kolvi efektiivne pindala on kolvi tegelik pindala, millele õhurõhk mõjub jõu tekitamiseks, mis erineb välja- ja sissetõmbehoogude vahel, kuna varras hõivab ruumi kolvi ühel küljel.

Kolbipinna põhimõisted

Pikendusliigutus (varda pikendamine):

- Täielik läbivusala saab õhurõhu

- Maksimaalne jõu tekitamise võime

- Varda külgmised ventilatsiooniavad atmosfääri või tagasivooluava

- Pindala = π × (ava läbimõõt/2)²1

Tagasitõmbehetk (varraste tagasitõmbamine):

- Vähenenud efektiivne pindala varraste nihkumise tõttu

- Väiksem jõu väljund võrreldes pikendamisega

- Korki poolel on ventilatsiooniavad, samas kui varraste poolel on rõhk

- Pindala = π × [(ava läbimõõt/2)² - (varda läbimõõt/2)²]

Tulemuslikkuse mõju

| Silindri suurus | Laiendusala | Tagasitõmbepiirkond | Jõu suhe |

|---|---|---|---|

| 2″ läbimõõduga, 1″ varras | 3,14 in² | 2,36 in² | 1.33:1 |

| 4″ läbimõõduga, 1,5″ varras | 12,57 in² | 10,81 in² | 1.16:1 |

| 6″ läbimõõduga, 2″ varras | 28,27 in² | 25,13 in² | 1.12:1 |

Miks täpsed arvutused on olulised

Süsteemi projekteerimise mõju:

- Jõuväljund on otseselt proportsionaalne efektiivse pindalaga

- Õhukulu sõltub kolvi pindalast

- Tsükliaeg sõltub pindala ja mahu suhtest

- Rõhunõuded skaaluvad koos pindalaerinevustega

Kulude kaalutlused:

- Liiga suured süsteemid raiskavad energiat ja suurendavad kulusid

- Alamõõdulised süsteemid ei vasta tulemuslikkuse nõuetele

- Õige dimensioneerimine optimeerib investeeringut seadmetesse

- Täpsed arvutused hoiavad ära kallid ümberprojekteerimised

Taaveti koosteliin illustreerib seda suurepäraselt. Tema esialgsetes arvutustes kasutati mõlema löögi puhul täielikku ava pindala, mis viis 25% tagasitõmbamisjõu ülehindamiseni. See põhjustas õhuvarustuse alahindamise, mille tulemuseks olid aeglased sisselõikamiskiirused, mis tõmbasid kogu tootmisliini kitsaskohti. Me arvutasime ümber, kasutades õigeid efektiivseid pindalasid, ja täiustasime tema õhusüsteemi vastavalt, taastades täieliku projekteeritud jõudluse. 🎯

Kuidas arvutada kolvi pindala väljavenitus- ja tagasitõmbehetkede jaoks?

Täpsed matemaatilised valemid tagavad täpse jõu ja jõudluse prognoosi kahetoimeliste pneumosilindrite puhul.

Pikendusala võrdub π × (D/2)², kus D on ava läbimõõt, samas kui tagasitõmbepindala võrdub π × [(D/2)² - (d/2)²], kus d on varraste läbimõõt, kusjuures kõik mõõtmised on täpsete tulemuste saamiseks järjepidevalt ühikutes.

Samm-sammult arvutamise protsess

Vajalikud mõõtmised:

- Silindri läbimõõt (D)

- Varda läbimõõt (d)

- Töörõhk (P)

- Ohutustegur2 nõuded

Laiendusala valem:

- A_pikendus = π × (D/2)²

- A_pikendus = π × D²/4

- A_pikendus = 0,7854 × D²

Tagasitõmbepinna valem:

- A_retraktsioon = π × [(D/2)² - (d/2)²]

- A_retraktsioon = π × (D² - d²)/4

- A_retraktsioon = 0,7854 × (D² - d²)

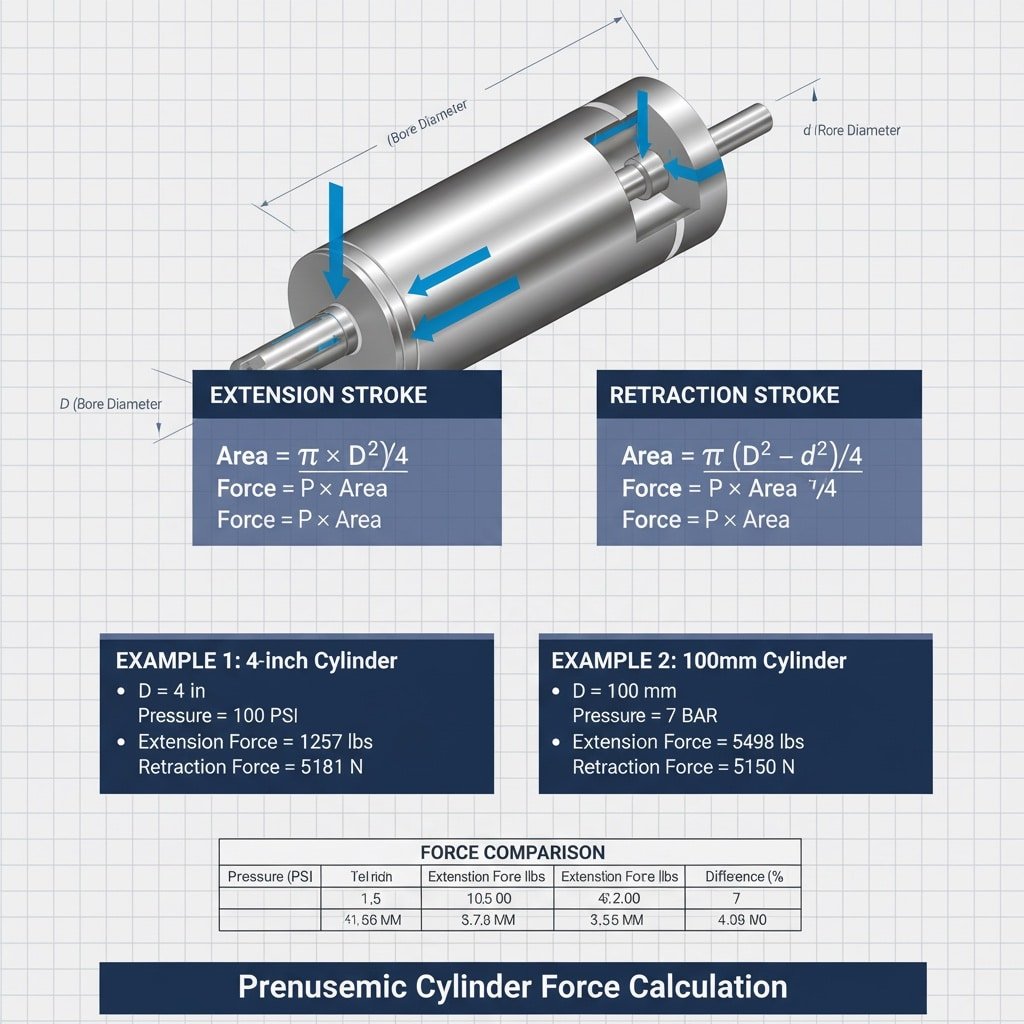

Praktilised arvutusnäited

Näide 1: Standardne 4-tolline silinder

- Läbimõõt: 4,0 tolli

- Varda läbimõõt: 1,5 tolli

- Laiendusala: 0,7854 × 4² = 12,57 in²

- Tagasitõmbepiirkond: 0,7854 × (4² - 1,5²) = 10,81 in².

Näide 2: meetriline 100 mm silinder

- Läbimõõt: 100mm

- Varda läbimõõt: 25mm

- Laiendusala: 0,7854 × 100² = 7,854 mm².

- Tagasitõmbepiirkond: 0,7854 × (100² - 25²) = 7,363 mm².

Jõu arvutamise rakendused

| Rõhk (PSI) | Pikendusjõud (naela) | Tagasitõmbevõime (naela) | Jõu erinevus |

|---|---|---|---|

| 60 PSI | 754 naela | 649 naela | 14% vähendamine |

| 80 PSI | 1,006 naela | 865 naela | 14% vähendamine |

| 100 PSI | 1,257 naela | 1,081 naela | 14% vähendamine |

Täiendavad kaalutlused

Rõhu langus3 Mõju:

- Liinikaod vähendavad efektiivset rõhku

- Voolupiirangud mõjutavad dünaamilist jõudlust

- Klapi rõhu langus mõjutab tegelikku jõudu

- Temperatuuri kõikumine mõjutab rõhu andmist

Ohutusteguri integreerimine:

- Arvutatud jõudude suhtes kohaldatakse 1,5-2,0 ohutustegurit.

- Arvestada dünaamilisi koormustingimusi

- Kulumise ja jõudluse vähenemise arvessevõtmine

- Kaasa arvatud keskkonnategurite korrigeerimine

Oregonist pärit masina projekteerija Maria koges oma pakendamisseadmete ebajärjekindlaid kinnitusjõude. Tema arvutused nägid õiged välja, kuid ta ei olnud arvestanud 15 PSI rõhulangust läbi oma klapikollektori. Me aitasime tal ümber arvutada efektiivse rõhu ja vastavalt muuta tema silindrite suurust, saavutades ühtlase ±2% jõu korduvuse kogu tema tootmisliinil. 💪

Millised tegurid mõjutavad kolbipinna arvutusi reaalsetes rakendustes?

Reaalsed rakendused toovad kaasa muutujaid, mis mõjutavad oluliselt kolbipinna tõhusat jõudlust ja mida tuleb süsteemi täpseks projekteerimiseks arvesse võtta.

Tootmistolerantsid, tihendite hõõrdumine, rõhukaod, temperatuuri mõju ja dünaamilised koormustingimused mõjutavad kõik kolvi tegelikku efektiivset tööpinda, mis nõuab süsteemi usaldusväärseks toimimiseks teoreetiliste arvutuste tehnilist kohandamist.

Tootmistolerantsi mõju

Mõõdulised variatsioonid:

- Läbimõõdu tolerants: tavaliselt ±0,002″.

- Varda läbimõõdu tolerants: tavaliselt ±0,001″.

- Pinna viimistluse mõju tihendamisele

- Kokkupaneku nõuded

Sallivuse mõju analüüs:

- 0,002″ puuri muutumine = ±0,6% pindala muutus

- Kombineeritud tolerantsid võivad tekitada ±1,2% jõu varieeruvuse.

- Kvaliteedikontroll tagab järjepideva tulemuslikkuse

- Bepto säilitab ±0,001″ tolerantsi standardid

Keskkonnategurid

Temperatuuri mõju:

- Soojuspaisumine4 muudab mõõtmeid

- Tihendusmaterjali temperatuurikoefitsiendid

- Õhu tiheduse muutumine koos temperatuuriga

- Määrde viskoossuse muutused

Rõhusüsteemi muutujad:

- Tarnerõhu reguleerimise täpsus

- Liini rõhu langus töö ajal

- Klapi vooluomadused

- Õhupuhastussüsteemi jõudlus

Dünaamilise jõudluse kaalutlused

| Tööseisund | Piirkonna tõhusus | Tulemuslikkuse mõju |

|---|---|---|

| Staatiline ooteaeg | 100% | Täielik nimivõimsus |

| Aeglane liikumine | 95-98% | Hõõrdekadu tihendites |

| Kiire töö | 85-92% | Voolupiirangud |

| Määrdunud tingimused | 80-90% | Suurenenud hõõrdumine |

Bepto Engineering eelised

Täppistootmine:

- Tööstusstandarditest rangemad tolerantsid

- Täiustatud pinnatöötlus vähendab hõõrdumist

- Esmaklassilised tihendusmaterjalid vähendavad kadusid

- Põhjalikud kvaliteedi testimise protokollid

Tulemuslikkuse optimeerimine:

- Kohandatud pindala arvutused konkreetsete rakenduste jaoks

- Keskkonnategurite analüüs ja kompenseerimine

- Dünaamilise jõudluse modelleerimine ja valideerimine

- Pidev toetus süsteemi optimeerimiseks

Valideerimine reaalses maailmas:

- Välitöökatsed kinnitavad teoreetilisi arvutusi

- Tulemuslikkuse jälgimine tuvastab optimeerimisvõimalused

- Pidev täiustamine rakenduse tagasiside põhjal

- Tehniline tugi tõrkeotsingu ja uuenduste tegemiseks

Meie täppisvalmistus ja inseneritoetus aitavad klientidel saavutada 98%+ teoreetilist jõudlust reaalsetes rakendustes, võrreldes 85-90% tüüpiliste standardkomponentidega. Pakume täielikku arvutusteenust, rakendusanalüüsi ja jõudluse valideerimist, et tagada teie pneumosüsteemide täpselt vajalik jõudlus. 🔧

Kokkuvõte

Pneumosüsteemide nõuetekohase projekteerimise jaoks on oluline täpne kolbipinna arvutamine, mis tagab optimaalse jõudluse, tõhususe ja kulutasuvuse kahetoimeliste silindrite rakendustes.

Korduma kippuvad küsimused efektiivse kolbipinna arvutuste kohta

K: Miks on tagasitõmbamisjõud alati väiksem kui väljavenitusjõud kahetoimeliste silindrite puhul?

Tagasitõmbejõud on väiksem, sest varras hõivab ruumi rõhu poolel, vähendades kolvi efektiivset pindala varraste ristlõikepinna võrra. Selle tulemuseks on tavaliselt 10-30% võrra väiksem jõud, sõltuvalt varda ja puuraugu suhtest.

K: Kuidas mõjutavad tootmistolerantsid kolvi pindala arvutusi?

Tootmistolerantsid võivad põhjustada ±1-2% erinevusi kolvi tegelikus pindalas, mis mõjutab proportsionaalselt jõuväljundit. Bepto säilitab tihedamad tolerantsid (±0,001″) võrreldes standardkomponentidega (±0,002-0,005″), mis tagab ühtlasema jõudluse.

K: Milliseid ohutustegureid tuleks kohaldada kolvi arvutatud pindalade suhtes?

Rakendage 1,5-2,0 ohutustegurit, et võtta arvesse rõhukadu, tihendite hõõrdumist ja jõudluse halvenemist aja jooksul. Kriitilised rakendused võivad riskihindamise ja regulatiivsete nõuete alusel nõuda suuremaid ohutustegureid.

K: Kuidas mõjutavad rõhulangused kolvi efektiivset tööpinda?

Rõhu langus ei muuda kolvi füüsilist pindala, kuid vähendab efektiivset rõhku, vähendades proportsionaalselt jõu väljundit. 10 PSI langus 80 PSI töörõhu juures vähendab jõudu 12,5% võrra, mis nõuab suuremaid silindreid või kõrgemat toiterõhku.

K: Kas Bepto saab pakkuda kohandatud kolbipinna arvutusi minu konkreetse rakenduse jaoks?

Jah, meie inseneriteaduskond pakub tasuta kolbipinna arvutusi, jõuanalüüsi ja soovitusi süsteemi suuruse määramiseks iga rakenduse jaoks. Arvesse võtame kõiki tegelikke tegureid, et tagada optimaalne jõudlus ja töökindlus.

-

Vaadake üle ringi pindala arvutamise põhivalem. ↩

-

Õppige tundma ohutustegurite rolli masinaehituse projekteerimisel ja seda, miks need on kriitilise tähtsusega. ↩

-

Mõista rõhulanguse põhjusi pneumaatilistes süsteemides ja selle mõju jõudlusele. ↩

-

Uurige soojuspaisumise põhimõtet ja selle mõju mehaanilistele komponentidele. ↩