Kas näete, kuidas teie energiaarved tõusevad, samal ajal kui teie pneumosüsteemid ei toimi piisavalt hästi? Te ei ole üksi. Enam kui 15 aastat tööstuspneumaatikaga töötades olen näinud, kuidas ettevõtted on raisanud tuhandeid dollareid ebatõhusate süsteemide peale. Probleem seisneb sageli selles, et pneumaatilise võimsuse arvutused on põhimõtteliselt valesti mõistetud.

Pneumaatilise võimsuse arvutamine on süstemaatiline protsess, mille käigus määratakse energiakulu, jõu tekitamine ja tõhusus õhkjõusüsteemides. Nõuetekohane modelleerimine hõlmab sisendvõimsust (kompressori energia), ülekandekadusid ja väljundvõimsust (tegelik töö), mis võimaldab inseneridel tuvastada ebaefektiivsust ja optimeerida süsteemi jõudlust.

Eelmisel aastal külastasin ühte tootmisüksust Pennsylvanias, kus neil esinesid sagedased rikkeid nende vardata silindrisüsteemides. Nende hooldusmeeskond oli segaduses ebajärjekindla töö tõttu. Pärast nõuetekohaste pneumotehniliste võimsusarvutuste rakendamist avastasime, et nad töötasid vaid 37% kasuteguriga! Lubage mul näidata teile, kuidas vältida sarnaseid lõkse oma tegevuses.

Sisukord

- Teoreetiline võimsus: Millised võrrandid juhivad täpseid pneumaatilisi arvutusi?

- Efektiivsuse kaotuse jaotus: Kuhu läheb teie pneumaatiline energia tegelikult?

- Energia taaskasutamise potentsiaal: kui palju energiat saate oma süsteemist tagasi võtta?

- Kokkuvõte

- Korduma kippuvad küsimused pneumaatilise võimsuse arvutamise kohta

Teoreetiline võimsus: Millised võrrandid juhivad täpseid pneumaatilisi arvutusi?

Teoreetilise maksimaalse võimsuse mõistmine, mida teie pneumaatiline süsteem suudab anda, on aluseks kõikidele optimeerimisalastele jõupingutustele. Need võrrandid on võrdlusaluseks, mille suhtes tegelikku jõudlust mõõdetakse.

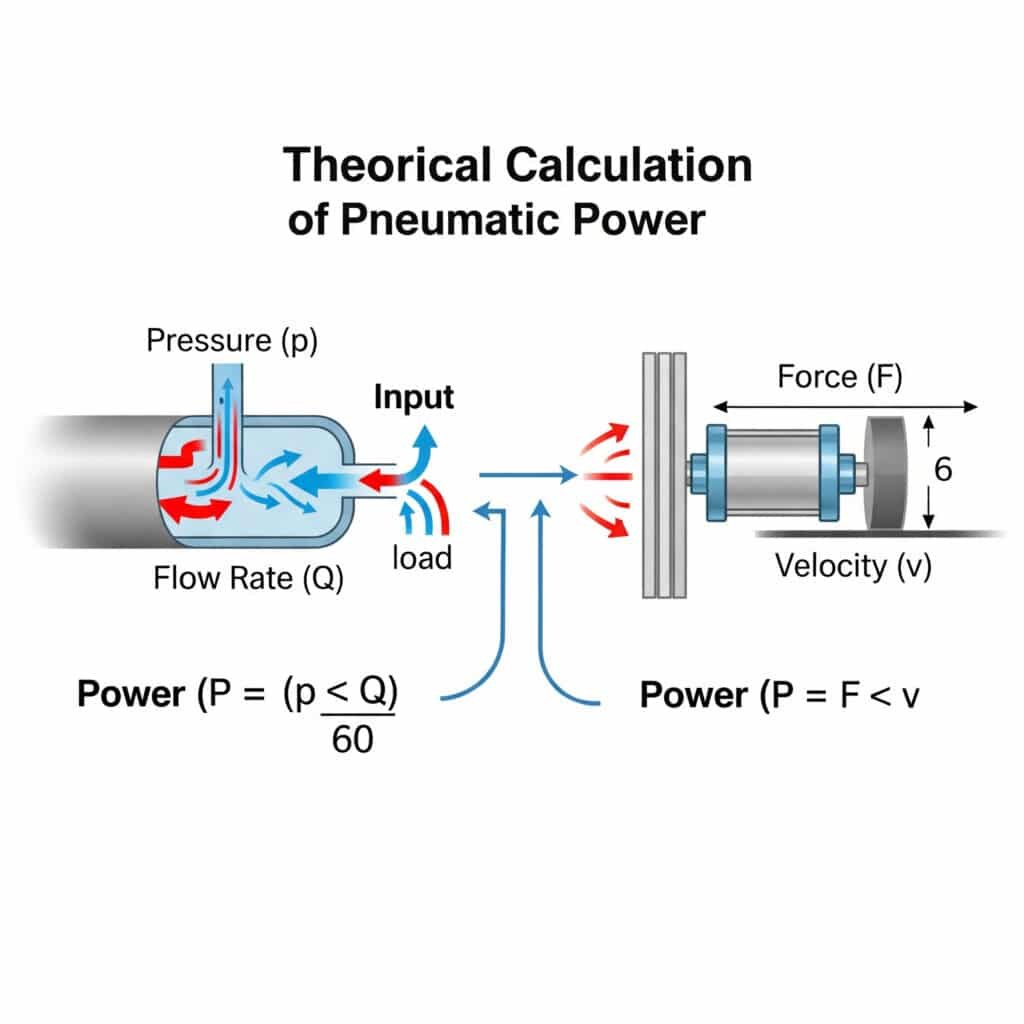

Pneumaatilise süsteemi teoreetilist väljundvõimsust saab arvutada valemiga P = (p × Q)/60, kus P on võimsus kilovattides, p on rõhk baarides ja Q on voolukiirus m³/min. Lineaarsete ajamite, näiteks vardata silindrite puhul on võimsus võrdne jõu ja kiiruse korrutisega (P = F × v), kus jõud on rõhk, mis on korrutatud efektiivse pindalaga.

Mäletan, et ma konsulteerisin Ohios asuva toiduainete töötlemise seadmete tootja juures, kes ei saanud aru, miks nende pneumaatilised süsteemid vajavad nii suuri kompressoreid. Kui me rakendasime teoreetilisi võimsusvõrrandeid, avastasime, et nende süsteemi projekteerimine nõudis kaks korda suuremat võimsust, kui nad olid algselt arvutanud. See lihtne matemaatiline eksimus läks neile maksma tuhandeid töö ebaefektiivsuse tõttu.

Pneumaatilise võimsuse põhivõrrandid

Jagame erinevate komponentide olulised võrrandid lahti:

Kompressorite jaoks

Kompressori vajaminev sisendvõimsus on arvutatav järgmiselt:

P₁ = (Q × p × ln(p₂/p₁)) / (60 × η)

Kus:

- P₁ = sisendvõimsus (kW)

- Q = õhuvooluhulk (m³/min)

- p₁ = sisselaskeõhk (absoluutne baar)

- p₂ = Väljundrõhk (absoluutne baar)

- η = kompressori kasutegur

- ln = Loomulik logaritm1

Lineaaraktuaatorite jaoks (sh varraseta silindrid)

Lineaaraktuaatori väljundvõimsus on:

P₂ = F × v

Kus:

- P₂ = väljundvõimsus (W)

- F = jõud (N) = p × A

- v = kiirus (m/s)

- p = töörõhk (Pa)

- A = efektiivne pindala (m²)

Teoreetilisi arvutusi mõjutavad tegurid

| Tegur | Mõju teoreetilisele võimsusele | Kohandamise meetod |

|---|---|---|

| Temperatuur | 1% muutus 3°C kohta | Korruta (T₁/T₀) |

| Kõrgus | ~1% 100 m üle merepinna kohta | Kohandada õhurõhku |

| Niiskus | Kuni 3% kõrge õhuniiskuse juures | Kohaldage aururõhu korrektsiooni |

| Gaasi koostis | Varieerub sõltuvalt saasteainetest | Kasutage spetsiifilisi gaasikonstandeid |

| Tsükli aeg | Mõjutab keskmist võimsust | Töötsükli teguri arvutamine |

Täiustatud võimsuse modelleerimise kaalutlused

Peale põhiliste võrrandite vajavad mitmed tegurid põhjalikumat analüüsi:

Isotermilised vs. adiabaatilised protsessid

Tõelised pneumaatilised süsteemid toimivad kusagil vahepeal:

- Isotermiline protsess2: Temperatuur jääb konstantseks (aeglasemad protsessid)

- Adiabaatiline protsess: Soojusülekanne puudub (kiireid protsesse)

Enamiku tööstuslike rakenduste puhul, kus kasutatakse vardata silindreid, on protsess töö ajal pigem adiabaatiline, mistõttu on vaja kasutada adiabaatilist võrrandit:

P = (Q × p₁ × (κ/(κ-1)) × [(p₂/p₁)^((κ-1)/κ) - 1]) / 60

kus κ on soojusmahtuvuse suhe (õhu puhul ligikaudu 1,4).

Dünaamilise reageerimise modelleerimine

Kiirete rakenduste puhul muutub dünaamiline reageerimine kriitiliseks:

- Kiirendusfaas: Suuremad energiavajadused kiiruse muutmise ajal

- Tasapinnaline faas: Standardvõrranditel põhinev järjepidev võimsus

- aeglustusfaas: Energia taaskasutamise potentsiaal

Praktiline rakendusnäide

Kahepoolse toimega vardata silindri puhul, millel on:

- Läbimõõt: 40mm

- Töörõhk: 6 baari

- Löögi pikkus: 500mm

- Tsükliaeg: 2 sekundit

Teoreetiline võimsuse arvutamine oleks:

- Jõud = rõhk × pindala = 6 × 10⁵ Pa × π × (0,02)² m² = 754 N

- Kiirus = kaugus/aeg = 0,5m / 1s = 0,5 m/s (eeldades võrdset välja- ja sissetõmbamisaega).

- Võimsus = jõud × kiirus = 754 N × 0,5 m/s = 377 W

See kujutab endast teoreetilist maksimaalset väljundvõimsust enne süsteemi ebaefektiivsuse arvestamist.

Efektiivsuse kaotuse jaotus: Kuhu läheb teie pneumaatiline energia tegelikult?

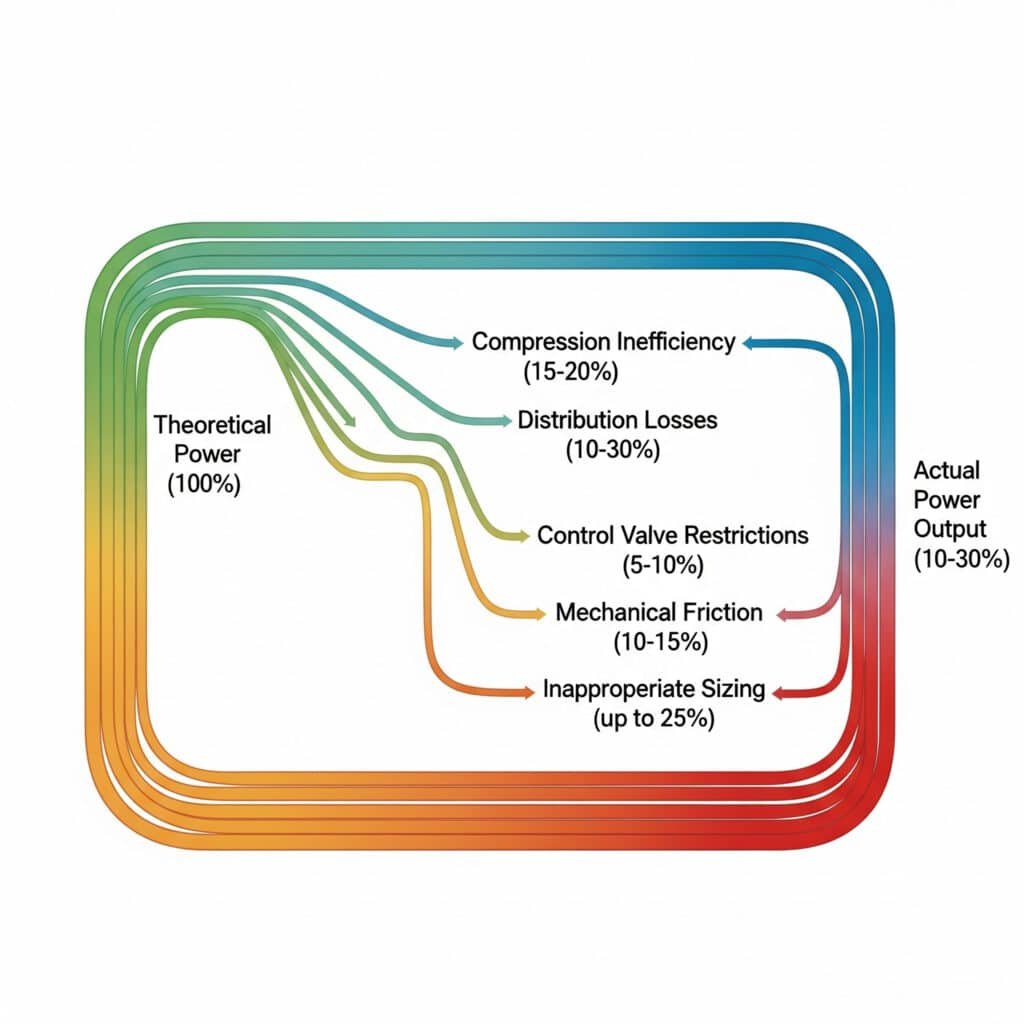

Lõhe teoreetilise ja tegeliku pneumaatilise võimsuse vahel on sageli šokeeriv. Mõistmine, kus täpselt energiat kaotatakse, aitab seada prioriteedid parendustegevusele.

Pneumaatiliste süsteemide tõhususkaod vähendavad tegelikku väljundvõimsust tavaliselt 10-30% teoreetilistest arvutustest. Peamised kadude kategooriad hõlmavad kompressiooni ebaefektiivsust (15-20%), jaotuskadusid (10-30%), juhiklapi piiranguid (5-10%), mehaanilist hõõrdumist (10-15%) ja ebasobivat mõõtmist (kuni 25%), mida kõiki saab süstemaatiliselt käsitleda.

Torontos asuvas tootmisettevõttes toimunud energiaauditi käigus avastasime, et nende pneumaatiline vardata silindrisüsteem töötas vaid 22% tõhususega. Iga kadude allika kaardistamise abil töötasime välja sihipärase paranduskava, mis kahekordistas tõhusust ilma suuremate kapitaliinvesteeringuteta. Tehase juht oli üllatunud, et selline märkimisväärne kokkuhoid tuli näiliselt väikeste probleemide lahendamisest.

Põhjalik tõhususkao kaardistamine

Selleks, et oma süsteemi tõeliselt mõista, tuleb iga kaotus kvantifitseerida:

Tootmiskadu (kompressor)

| Kahju tüüp | Tüüpiline vahemik | Peamised põhjused |

|---|---|---|

| Mootori ebaefektiivsus | 5-10% | Mootori konstruktsioon, vanus, hooldus |

| Kompressiooni soojus | 15-20% | Termodünaamilised piirangud |

| Hõõrdumine | 3-8% | Mehaaniline projekteerimine, hooldus |

| Lekkumine | 2-5% | Tihendi kvaliteet, hooldus |

| Kontrollikahjud | 5-15% | Ebasobivad kontrollistrateegiad |

Jaotuskadusid (torustikuvõrk)

| Kahju tüüp | Tüüpiline vahemik | Peamised põhjused |

|---|---|---|

| Rõhu langus | 3-10% | Toru läbimõõt, pikkus, painded |

| Lekkumine | 10-30% | Ühenduse kvaliteet, vanus, hooldus |

| Kondensatsioon | 2-5% | Ebapiisav kuivatamine, temperatuuri kõikumine |

| Ebasobiv surve | 5-15% | Liiga suur süsteemirõhk taotluse jaoks |

Lõppkasutuskaod (aktuaatorid)

| Kahju tüüp | Tüüpiline vahemik | Peamised põhjused |

|---|---|---|

| Klapi piirangud | 5-10% | Alamõõdulised ventiilid, keerulised vooluteed |

| Mehhaaniline hõõrdumine | 10-15% | Tihendi konstruktsioon, määrimine, joondamine |

| Ebasobiv suurus | 10-25% | Ülisuured/ülekaalulised komponendid |

| Heitgaasivool | 10-20% | Vasturõhk, piiratud heitgaas |

Reaalse tõhususe mõõtmine

Süsteemi tegeliku tõhususe arvutamiseks:

Kasutegur (%) = (tegelik väljundvõimsus / teoreetiline sisendvõimsus) × 100

Näiteks kui teie kompressor tarbib 10 kW elektrienergiat, kuid teie vardata silinder annab ainult 1,5 kW mehaanilist tööd:

Kasutegur = (1,5 kW / 10 kW) × 100 = 15%

Tõhususe optimeerimise strateegiad

Tuginedes oma kogemustele sadade pneumaatiliste süsteemidega, on siin kõige tõhusamad parandamisviisid:

Tootmise tõhususe tagamiseks

- Optimaalse rõhu valik: Iga 1 baari vähenemine säästab ligikaudu 7% energiat

- Muutuva kiirusega ajamid3: Kompressori väljund vastab nõudlusele

- Soojuse taaskasutamine: Kompressioonisoojuse kogumine rajatise tarbeks

- Regulaarne hooldus: Eelkõige õhufiltrid ja jahutusradiaatorid

Jaotustõhususe tagamiseks

- Lekke tuvastamine ja remont4: Sageli annab 10-15% kohese kokkuhoiu.

- Surve tsoneerimine: Erinevate rakenduste jaoks on võimalik kasutada erinevaid rõhuastmeid.

- Torude suuruse optimeerimine: Minimeerida rõhulangust õige suuruse abil

- Lühise kõrvaldamine: Tagada, et õhk jõuab kõige otsesemat teed kasutuskohani.

Lõppkasutuse tõhususe tagamiseks

- Õige komponentide mõõtmine: Sobitage ajami suurus tegelikele jõuvajadustele

- Klapi positsioneerimine: Paigaldage ventiilid ajamite lähedale

- Väljuva õhu taaskasutamine: Võimaluse korral koguda ja taaskasutada heitõhku

- Hõõrdumise vähendamine: Liikuvate osade nõuetekohane joondamine ja määrimine

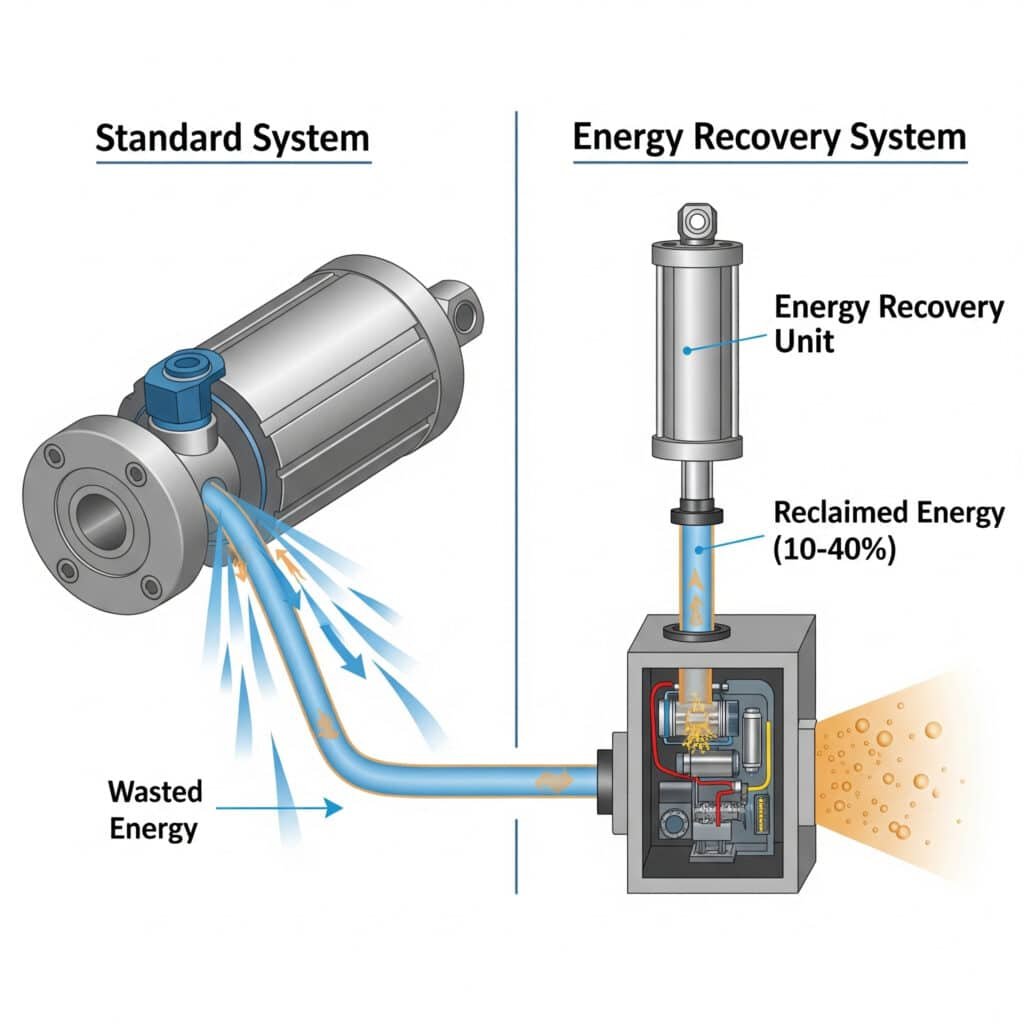

Energia taaskasutamise potentsiaal: kui palju energiat saate oma süsteemist tagasi võtta?

Enamik pneumosüsteeme laseb pärast kasutamist väärtusliku suruõhu atmosfääri. Selle energia kogumine ja taaskasutamine on märkimisväärne võimalus tõhususe suurendamiseks.

Pneumaatikasüsteemide energia taaskasutamine võib taastada 10-40% sisendenergiat selliste tehnoloogiate abil nagu suletud ahelad, heitõhu ringlussevõtt ja rõhu suurendamine. Taastamispotentsiaal sõltub tsükli omadustest, koormusprofiilidest ja süsteemi konstruktsioonist, kusjuures suurim kasu on süsteemides, kus on sagedased seiskumised ja järjepidevad koormusmustrid.

Töötasin hiljuti koos ühe Wisconsinis asuva pakendiseadmete tootjaga, et rakendada energia taaskasutamist nende kiiretel vardata pneumosilindrite liinidel. Väljalaskeõhu kogumise ja selle taaskasutamise abil tagasitulekuteks vähendasime nende suruõhu tarbimist 27% võrra. Süsteem tasus end ära vaid 7 kuuga - palju kiiremini kui algselt kavandatud 18 kuud.

Energiatagastustehnoloogiate hindamine

Erinevad taastamise lähenemisviisid pakuvad erinevaid eeliseid:

Suletud ahela projekteerimine

See lähenemisviis laseb õhku ringlusse, mitte ei väljuta seda:

- Tööpõhimõte: Väljendava löögi õhk võimendab tagasitõmbetakti

- Taastamispotentsiaal: 20-30% süsteemi energia

- Parimad rakendused: Tasakaalustatud koormused, prognoositavad tsüklid

- Rakendamise keerukus: Mõõdukas (nõuab süsteemi ümberkujundamist)

- ROI ajakava: Tavaliselt 1-2 aastat

Väljuva õhu ringlussevõtt

Väljatõmbeõhu püüdmine sekundaarsete rakenduste jaoks:

- Tööpõhimõte: Suunata heitõhk madalama rõhu rakendustesse

- Taastamispotentsiaal: 10-20% süsteemi energiast

- Parimad rakendused: Segarõhu nõuded, mitme tsooniga rajatised

- Rakendamise keerukus: Madal kuni mõõdukas (vajalik täiendav torustik)

- ROI ajakava: Sageli alla 1 aasta

Rõhu intensiivistamine

Väljalaskeõhu kasutamine rõhu tõstmiseks muude toimingute jaoks:

- Tööpõhimõte: Väljuva õhu ajamid rõhu suurendaja5 kõrge rõhu all olevate vajaduste jaoks

- Taastamispotentsiaal: 15-25% sobivate rakenduste jaoks

- Parimad rakendused: Nii kõrge kui ka madala rõhuga süsteemid

- Rakendamise keerukus: Mõõdukas (vajab rõhu suurendajaid)

- ROI ajakava: 1-3 aastat sõltuvalt kasutusprofiilist

Energiatagastuse potentsiaali arvutamine

Teie süsteemi taastumispotentsiaali hindamiseks:

Taaskasutatav energia (%) = heitgaaside energia × taaskasutustegur × kasutustegur

Kus:

- Väljalaskeenergia = õhu mass × erienergia väljalasketingimustes

- Taastamistõhusus = tehnoloogiaspetsiifiline tõhusus (tavaliselt 40-70%)

- Kasutustegur = praktiliselt kasutatava heitõhu protsentuaalne osakaal.

Juhtumiuuring: Vardata silindri energiakasutus

Tootmisliini jaoks, kus kasutatakse magnetilisi vardata silindreid:

| Parameeter | Enne taastumist | Pärast taastumist | Säästud |

|---|---|---|---|

| Õhutarbimine | 850 L/min | 620 L/min | 27% |

| Energiakulud | $12 400 eurot aastas | $9,050 /aastas | $3,350 /aastas |

| Süsteemi tõhusus | 18% | 24.6% | 6.6% parandamine |

| Tsükli aeg | 2,2 sekundit | 2,2 sekundit | Ei ole muutusi |

| Rakenduskulud | – | $19,500 | 5,8 kuu tasuvus |

Taastamispotentsiaali mõjutavad tegurid

Mitmed muutujad määravad, kui palju energiat on võimalik praktiliselt taastada:

Tsükli omadused

- Töötsükkel: Suurem taastumispotentsiaal sagedase jalgrattasõidu korral

- Viibimisaeg: Pikemad ooteajad vähendavad taastumisvõimalusi

- Kiiruse nõuded: Väga suured kiirused võivad piirata taastamisvõimalusi

Koormuse profiil

- Koormuse järjepidevus: Järjepidev koormus pakub paremat taastumispotentsiaali

- Inertsiaalsed mõjud: Suure inertsusega süsteemid salvestavad taaskasutatavat energiat

- Suunamuutused: Sagedased pöördumised suurendavad taastumispotentsiaali

Süsteemi projekteerimise piirangud

- Ruumipiirangud: Mõned taastamissüsteemid vajavad lisakomponente

- Temperatuuritundlikkus: Taastussüsteemid võivad mõjutada töötemperatuuri

- Kontrolli keerukus: Täiustatud taastamine nõuab keerukat kontrolli

Kokkuvõte

Pneumaatiliste võimsusarvutuste valdamine teoreetilise modelleerimise, tõhususe kaotuse analüüsi ja energia taaskasutamise hindamise abil võib muuta teie süsteemi jõudlust. Neid põhimõtteid rakendades saate vähendada energiatarbimist, pikendada komponentide kasutusiga ja parandada töökindlust - ja samal ajal kulusid märkimisväärselt vähendada.

Korduma kippuvad küsimused pneumaatilise võimsuse arvutamise kohta

Kui täpsed on teoreetilised pneumaatilise võimsuse arvutused?

Teoreetilised arvutused annavad tavaliselt 85-95% täpsuse, kui kõik muutujad on nõuetekohaselt arvesse võetud. Peamised lahknevuse allikad on lihtsustused termodünaamilistes mudelites, gaasi tegeliku käitumise kõrvalekalded ja dünaamilised mõjud, mida püsiva oleku võrrandid ei hõlma. Enamiku tööstuslike rakenduste puhul pakuvad need arvutused piisavat täpsust süsteemi projekteerimiseks ja optimeerimiseks.

Milline on tööstuslike pneumaatiliste süsteemide keskmine tõhusus?

Tööstuslike pneumosüsteemide keskmine kasutegur ulatub 10% kuni 30%, kusjuures enamiku süsteemide kasutegur jääb vahemikku 15-20%. Selline madal kasutegur tuleneb mitmest muundamisetapist: elektriline muundamine mehaaniliseks mootoris, mehaaniline muundamine pneumaatiliseks kompressoris ja pneumaatiline muundamine tagasi mehaaniliseks ajamites, kusjuures igas etapis esineb kadusid.

Kuidas teha kindlaks, kas energia taaskasutamine on minu süsteemi jaoks majanduslikult tasuv?

Arvutage oma potentsiaalne kokkuhoid, korrutades suruõhu aastased energiakulud hinnangulise taaskasutamise protsendiga (tavaliselt 10-30%). Kui see aastane kokkuhoid jagatud rakenduskuludega annab tagasimakseperioodi alla kahe aasta, on taastamine üldiselt elujõuline. Parimad kandidaadid on süsteemid, mille töötsüklid on suured, koormus on prognoositav ja suruõhu kulud ületavad $10 000 aastas.

Milline on rõhu, voolu ja võimsuse vaheline seos pneumaatikasüsteemides?

Pneumaatikasüsteemi võimsus (P) on võrdne rõhu (p) ja voolukiiruse (Q) korrutisega, mis jagatakse ajakonstandiga: P = (p × Q)/60 (kusjuures P on kW, p bar ja Q m³/min). See tähendab, et võimsus kasvab lineaarselt nii rõhu kui ka voolukiirusega. Rõhu suurendamine nõuab aga eksponentsiaalselt suuremat kompressori võimsust, mistõttu on rõhu vähendamine üldiselt tõhusam kui vooluhulga vähendamine.

Kuidas mõjutab silindri suurus vardata pneumaatiliste süsteemide energiatarbimist?

Silindri suurus mõjutab otseselt energiatarbimist selle efektiivse pindala kaudu. Läbimõõdu kahekordistamine neljakordistab pindala ja seega neljakordistab õhutarbimist ja võimsusvajadust sama rõhu juures. Suuremad silindrid võivad aga sageli töötada väiksema rõhu all sama jõudluse juures, mis võib säästa energiat. Õige dimensioneerimine hõlmab silindri pindala vastavusse viimist tegelike jõuvajadustega, mitte ei ole vaja vaikimisi kasutada ülisuuri komponente.

-

Selgitab selgelt naturaallogaritmi (ln), mis on matemaatiline funktsioon, mis on oluline pneumaatiliste süsteemide isotermilise kokkusurumise ajal tehtud töö täpseks arvutamiseks. ↩

-

Üksikasjalikult käsitletakse erinevusi isotermiliste (konstantse temperatuuriga) ja adiabaatiliste (soojusülekanne puudub) protsesside vahel, mis on kaks teoreetilist äärmust, mida kasutatakse gaasi kokkusurumise ja paisumise modelleerimiseks termodünaamikas. ↩

-

Selgitab muutuva kiirusega ajamite (VSD) tööpõhimõtteid, mis on peamine tehnoloogia kompressori tõhususe parandamiseks, kohandades mootori kiirust täpselt vastavalt muutuvale õhuvajadusele. ↩

-

Annab praktilist teavet erinevate tehnikate ja tööriistade kohta, mida kasutatakse tööstuslike torustike õhulekete leidmiseks, mis on kriitiline hooldustegevus pneumaatiliste süsteemide energiahulga vähendamiseks. ↩

-

Kirjeldab rõhu suurendaja (või võimendi) mehhaanikat, seadet, mis kasutab madala rõhuga õhuga ajendatud suure pindalaga kolbi, et tekitada väiksema kolbiga kõrgemat rõhku, mis võimaldab energia taaskasutamist. ↩