Kas olete kunagi oma tehasepõrandale astunud ja kuulnud seda eksimatut pneumosüsteemide särinat? See müra ei ole lihtsalt tüütu - see kujutab endast energia raiskamist, võimalikke regulatiivseid probleeme ja hoiatavat märki ebaefektiivsest tööst.

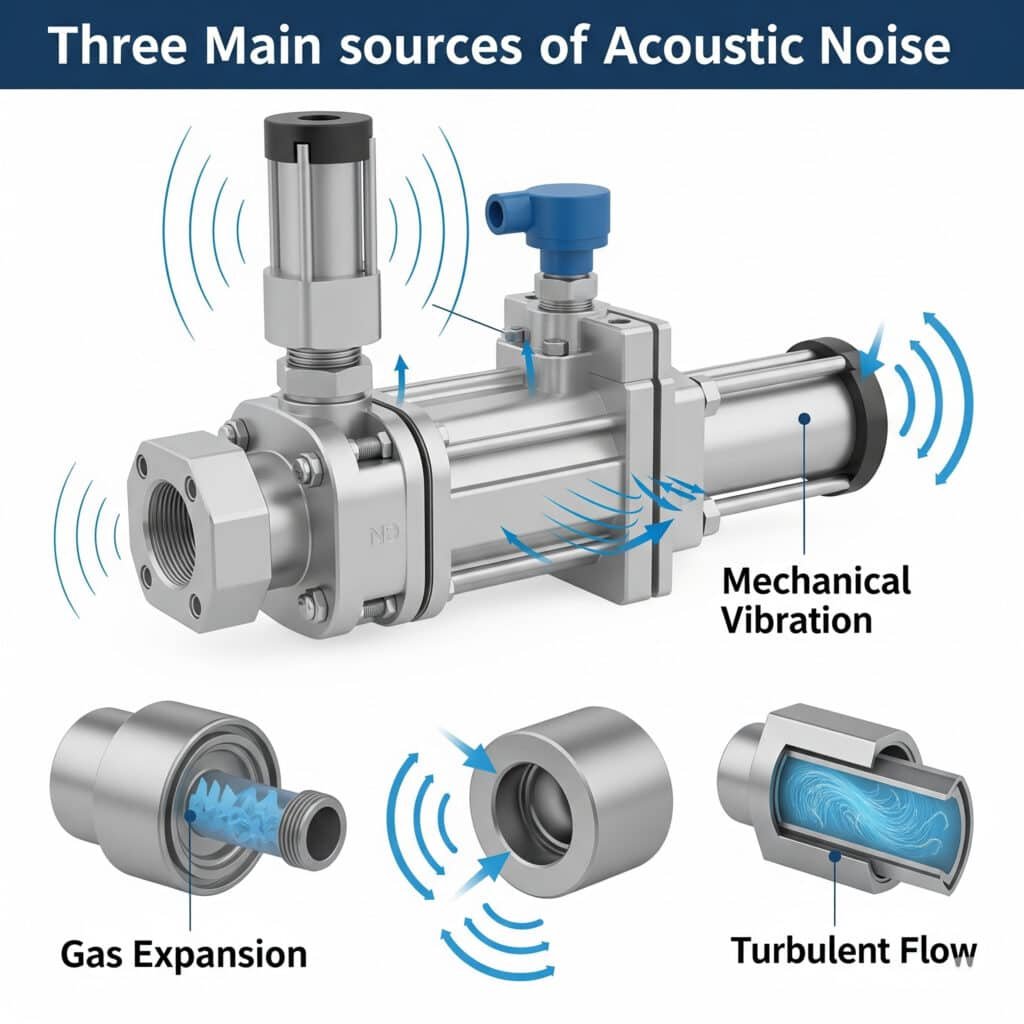

Pneumaatikasüsteemide akustilist müra tekitavad kolm peamist mehhanismi: gaasi paisumine rõhu väljalaskmisel, komponentide mehaaniline vibratsioon ning turbulentne voolamine torudes ja liitmikes. Nende mehhanismide mõistmine võimaldab inseneridel rakendada sihipäraseid müra vähendamise strateegiaid, mis parandavad tööohutust, suurendavad energiatõhusust ja pikendavad seadmete kasutusiga.

Eelmisel kuul külastasin New Jersey's farmaatsiatööstust, kus liigne müra nende vardata silindrid põhjustas regulatiivseid probleeme. Nende meeskond oli proovinud edutult üldisi lahendusi. Analüüsides konkreetseid müra tekitamise mehhanisme, vähendasime nende süsteemi müra 14 dBA võrra, mis muutis selle regulatiivsest riskist nõuetele vastavaks. Näitan teile, kuidas me seda tegime.

Sisukord

- Gaasipaisumise müratase: Milline valem ennustab pneumaatilise heitgaasi müra?

- Mehaaniline vibratsioonispekter: kuidas saab sagedusanalüüsiga tuvastada müraallikaid?

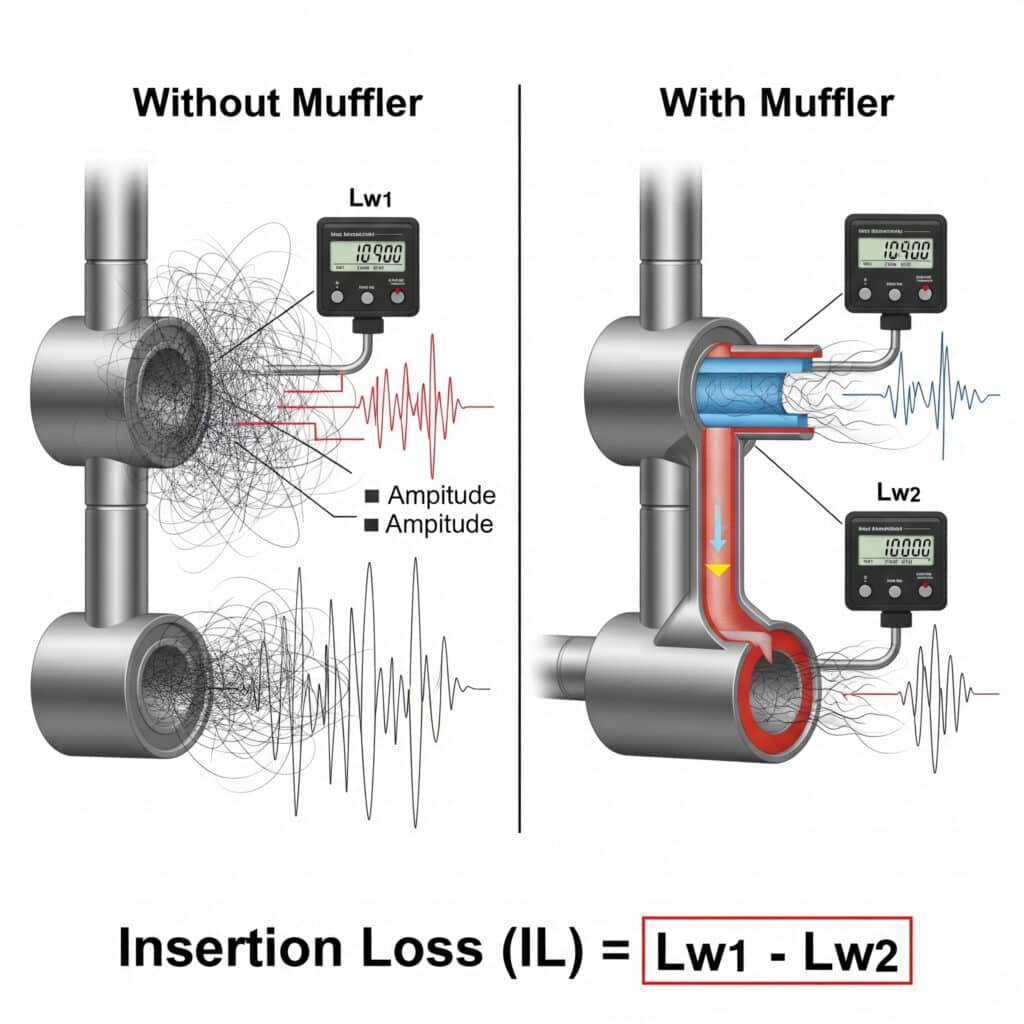

- Summuti sisestuskadu: millised arvutused mõjutavad tõhusat summuti disaini?

- Kokkuvõte

- KKK pneumaatilise süsteemi müra kohta

Gaasipaisumise müratase: Milline valem ennustab pneumaatilise heitgaasi müra?

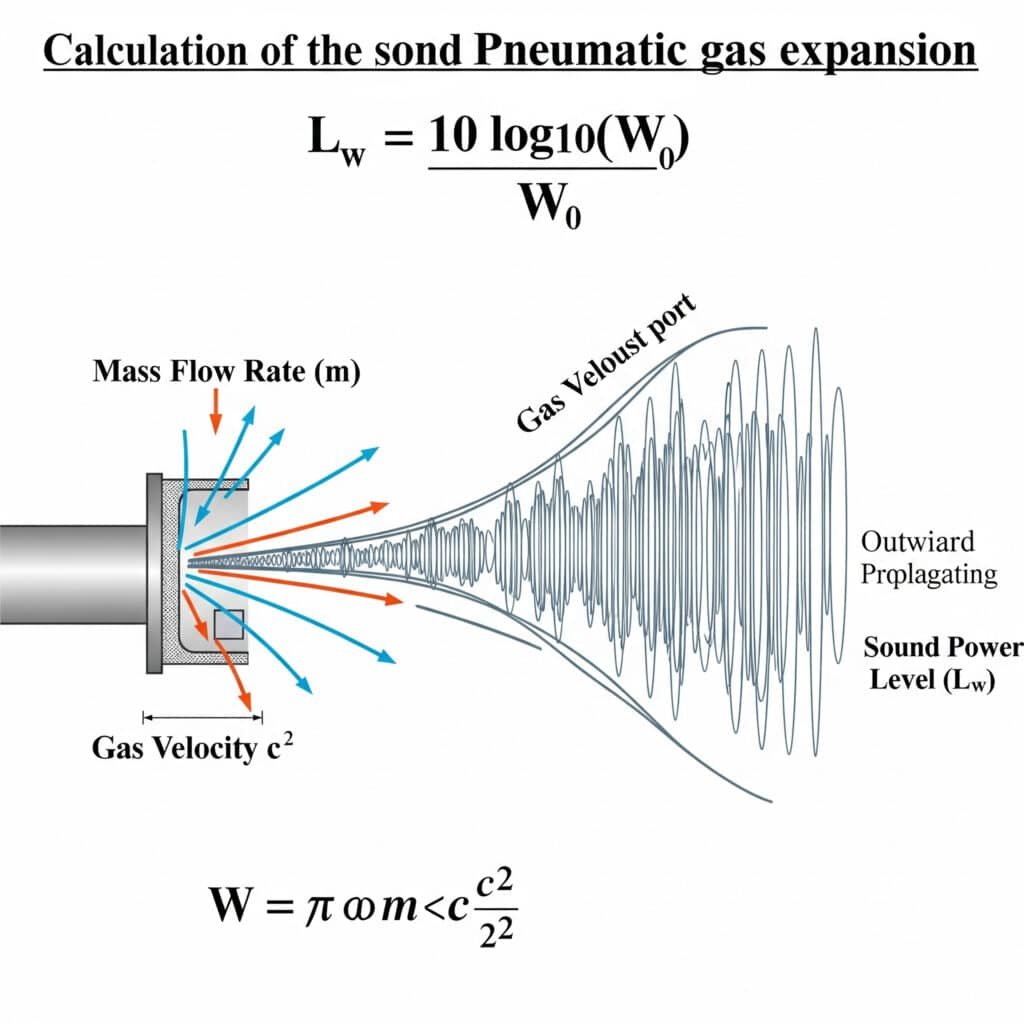

Suruõhu järsk paisumine ventiili töötamise või ballooni väljalaskmise ajal tekitab pneumaatikasüsteemides ühe olulisema müraallika. Süsteemi parameetrite ja müratugevuse vahelise matemaatilise seose mõistmine on tõhusaks leevendamiseks hädavajalik.

Gaasi paisumisest tuleneva helivõimsuse taseme saab arvutada valemiga: Lw = 10 log₁₀(W/W₀), kus W on helivõimsus vattides ja W₀ on võrdlusvõimsus (10-¹² vatti). Pneumaatiliste süsteemide puhul võib W hinnata järgmiselt: W = η × m × (c²²/2), kus η on akustiline kasutegur, m on massivoolukiirus ja c on gaasi kiirus.

Mäletan, et ma tegin tõrkeotsingu ühel pakendiliinil Illinoisis, kus müratase ületas 95 dBA - tunduvalt kõrgem kui OSHA piirangud1. Hooldusmeeskond oli keskendunud mehaanilistele allikatele, kuid meie analüüs näitas, et 70% müra pärineb väljalasketorust. Gaasipaisumise valemit rakendades tuvastasime, et nende töörõhk oli 2,2 baari võrra kõrgem kui vaja, mis tekitas liigset heitgaasimüra. See lihtne rõhu reguleerimine vähendas müra 8 dBA võrra, ilma et see mõjutaks jõudlust.

Põhilised gaasi paisumismüra võrrandid

Võtame lahti põhivalemid laienemismüra prognoosimiseks:

Helivõimsuse arvutamine

Paisuva gaasi tekitatud akustilist võimsust saab arvutada järgmiselt:

W = η × m × (c²/2)

Kus:

- W = akustiline võimsus (vattides)

- η = akustiline kasutegur (tavaliselt 0,001-0,01 pneumaatiliste väljalaskeseadmete puhul).

- m = massivooluhulk (kg/s)

- c = gaasi kiirus väljalaskesüsteemis (m/s)

Helivõimsuse tase detsibellides on siis:

Lw = 10 log₁₀(W/W₀)

Kus W₀ on võrdlusvõimsus 10¹² vatti.

Massivoolukiiruse määramine

Massi vooluhulk läbi ava võib arvutada järgmiselt:

m = Cd × A × p₁ × √(2γ/(γ-1) × (RT₁) × [(p₂/p₁)^(2/γ) - (p₂/p₁)^((γ+1)/γ)])

Kus:

- Cd = tühjenduskoefitsient (tavaliselt 0,6-0,8)

- A = ava pindala (m²)

- p₁ = ülesvoolu absoluutne rõhk (Pa)

- p₂ = allavoolu absoluutne rõhk (Pa)

- γ = erisoojuse suhtarv (õhu puhul 1,4)

- R = õhu gaasikonstant (287 J/kg-K)

- T₁ = ülesvoolu temperatuur (K)

Drosseldatud voolu puhul (mis on tavaline pneumaatilistes väljalaskesüsteemides) lihtsustub see järgmiselt:

m = Cd × A × p₁ × √(γ/(RT₁)) × (2/(γ+1))^((γ+1)/(2(γ-1)))

Gaasi paisumismüra mõjutavad tegurid

| Tegur | Mõju müratasemele | Leevendusmeetod |

|---|---|---|

| Töörõhk | 3-4 dBA suurenemine iga baari kohta | Vähendage süsteemi rõhku minimaalselt vajalikule tasemele |

| Väljalaskeava suurus | Väiksemad porid suurendavad kiirust ja müra | Kasutage voolu nõuetele vastava suurusega porte |

| Heitgaasi temperatuur | Kõrgemad temperatuurid suurendavad müra | Laske võimaluse korral enne paisumist jahtuda |

| Laienemise suhe | Suuremad suhtarvud tekitavad rohkem müra | Etapi laiendamine mitme etapi kaudu |

| Voolukiirus | Voolu kahekordistamine suurendab müra ~3 dBA võrra. | Kasutage ühe suure väljalaskeava asemel mitut väiksemat väljalaskeava. |

Praktiline müra prognoosimise näide

Tüüpilise vardata silindri puhul:

- Töörõhk: 6 baari (600 000 Pa)

- Väljalaskeava läbimõõt: 4 mm (pindala = 1,26 × 10-⁵ m²).

- Tühjenduskoefitsient: 0,7

- Akustiline tõhusus: 0,005

Massivooluhulk heitgaasi väljalaskmisel oleks ligikaudu:

m = 0,7 × 1,26 × 10-⁵ × 600,000 × 0,0404 = 0,0214 kg/s

Kui eeldada, et heitgaasi kiirus on 343 m/s (helikiirus), oleks akustiline võimsus:

W = 0,005 × 0,0214 × (343²/2) = 6,29 vatti

Saadud helivõimsuse tase:

Lw = 10 log₁₀(6,29/10-¹²) = 128 dB

See kõrge helivõimsuse tase selgitab, miks vaigistamata pneumaatilised heitgaasid on tööstuskeskkondades nii olulised müraallikad.

Mehaaniline vibratsioonispekter: kuidas saab sagedusanalüüsiga tuvastada müraallikaid?

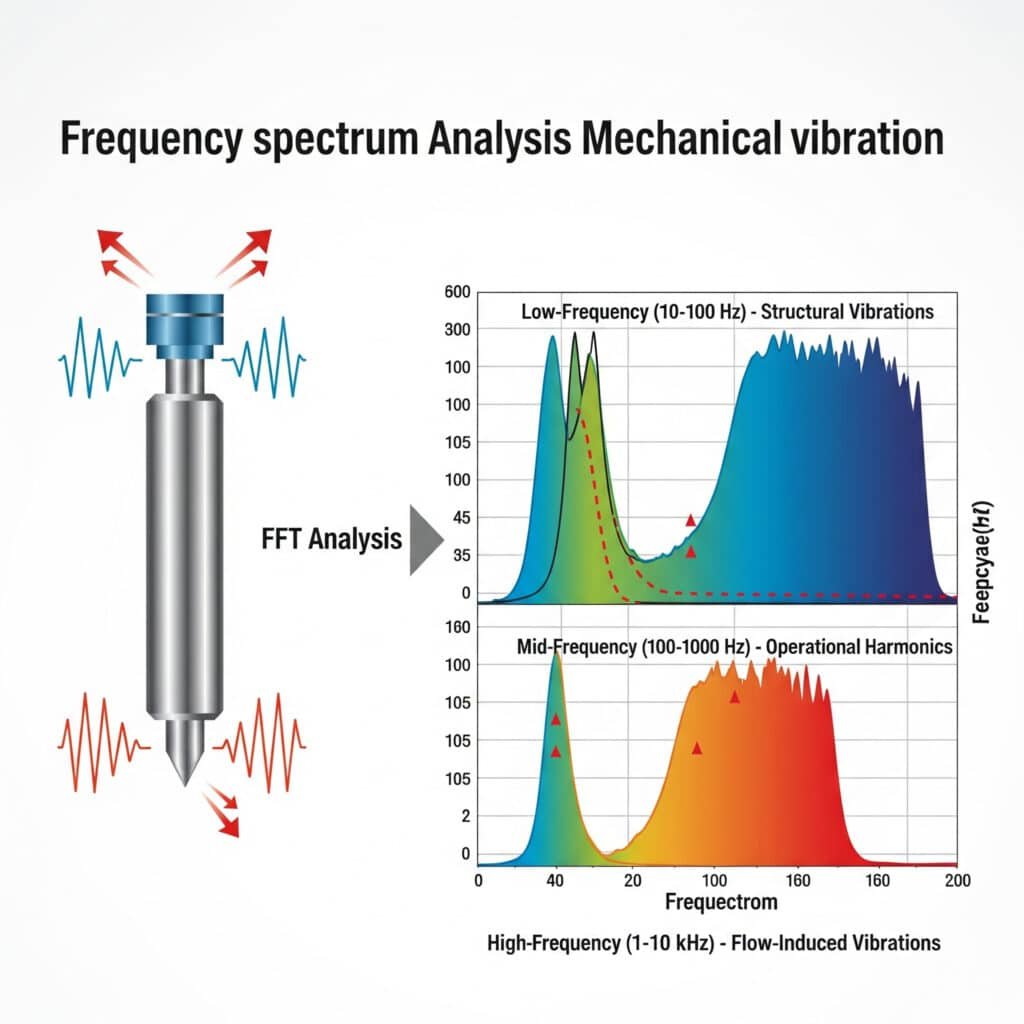

Pneumaatiliste komponentide mehaanilised vibratsioonid tekitavad eripäraseid mürajälgi, mida saab analüüsida konkreetsete probleemide kindlakstegemiseks. Sagedusspektri analüüs annab võtme nende mehaaniliste müraallikate tuvastamiseks ja käsitlemiseks.

Pneumaatiliste süsteemide mehaaniline vibratsioon tekitab müra, millel on iseloomulikud sagedusspektrid, mida saab analüüsida, kasutades Kiire Fourier-transformatsioon (FFT)2 tehnikaid. Peamised sagedusvahemikud hõlmavad madalsageduslikke struktuurivibratsioone (10-100 Hz), kesksageduslikke tööharmoonilisi vibratsioone (100-1000 Hz) ja kõrgsageduslikke voolust põhjustatud vibratsioone (1-10 kHz), mis kõik nõuavad erinevaid leevendamismeetodeid.

Ühe Michigani autotööstuse tootja konsultatsiooni käigus oli nende hooldusmeeskond hädas liigse müraga, mis tulenes vardata silindrite ülekandesüsteemist. Tavapärase tõrkeotsingu abil ei õnnestunud allikat kindlaks teha. Meie vibratsioonispektri analüüs näitas selget piiki 237 Hz juures - see vastab täpselt silindri sisemise tihendusriba resonantsile. Muutes paigaldussüsteemi selle konkreetse sageduse summutamiseks, vähendasime müra 11 dBA võrra, ilma et tootmine oleks katkenud.

Sagedusspektri analüüsi metoodika

Tõhus vibratsioonianalüüs järgib süstemaatilist lähenemist:

- Mõõtmise seadistus: Kiirendusmõõturite ja akustiliste mikrofonide kasutamine

- Andmete kogumine: Vibratsioonisignaalide salvestamine ajasignaalides

- FFT analüüs: Konverteerimine sagedusdomeeniks

- Spektraalne kaardistamine: Iseloomulike sageduste tuvastamine

- Allikas Atribuutsioon: Sageduste sobitamine konkreetsete komponentidega

Pneumaatiliste süsteemide iseloomulikud sagedusvahemikud

| Sagedusvahemik | Tüüpilised allikad | Akustilised omadused |

|---|---|---|

| 10-50 Hz | Struktuuriline resonants, paigaldusprobleemid | Madalsageduslik mürin, mis on rohkem tunda kui kuulda. |

| 50-200 Hz | Kolvi löögid, ventiili käivitamine | Selge kolksatus või koputus |

| 200-500 Hz | Hõõrdumine, sisemine resonants | Kesksageduslik sumin või surinad |

| 500-2000 Hz | Voolu turbulentsus, rõhu pulseerimine | Tooniliste komponentidega sülitamine |

| 2-10 kHz | Lekkumine, suure kiirusega voolamine | Terav sirev, inimkõrvale kõige tüütum. |

| >10 kHz | Mikroturbulentsus, gaasi paisumine | Ultraheli komponendid, energiakadu indikaator |

Vibratsiooni ülekandumise teed

Mehaanilistest vibratsioonidest tulenev müra kulgeb mitmel viisil:

Struktuuri kaudu toimuv ülekanne

Vibratsioonid liiguvad läbi tahkete komponentide:

- Komponent vibreerib sisemiste jõudude tõttu

- Vibratsiooni ülekandmine läbi kinnituspunktide

- Ühendatud struktuurid võimendavad ja kiirgavad heli

- Suured pinnad toimivad tõhusate heliradiaatoritena

Õhus edastamine

Heli otsene kiirgamine vibreerivatelt pindadelt:

- Pinna vibratsioon tõrjub õhku välja

- Nihkumine tekitab rõhulained

- Lained levivad läbi õhu

- Kiirguspinna suurus määrab tõhususe

Juhtumiuuring: Vibratsiooni analüüs: Vardata silindri vibratsiooni analüüs

Liigset müra tekitava magnetilise vardata silindri puhul:

| Sagedus (Hz) | Amplituud (dB) | Allikate tuvastamine | Leevendusstrateegia |

|---|---|---|---|

| 43 | 78 | Paigaldamise resonants | Tugevdatud kinnitusklamber |

| 86 | 65 | Paigaldusresonantsi harmoonika | Adresseeritud esmase resonantsiga |

| 237 | 91 | Tihendusriba resonants | Silindrikorpusele lisatud summutusmaterjal |

| 474 | 83 | Tihendusriba harmooniline | Adresseeritud esmase resonantsiga |

| 1250 | 72 | Õhuvoolu turbulentsus | Muudetud sadamakujundus |

| 3700 | 68 | Lekkumine otsakute juures | Vahetatud tihendid |

Kombineeritud leevendusstrateegiad vähendasid üldist müra 14 dBA võrra, kusjuures kõige märkimisväärsem paranemine tulenes 237 Hz resonantsi käsitlemisest.

Täiustatud vibratsiooni analüüsimeetodid

Lisaks põhilisele FFT-analüüsile pakuvad mitmed täiustatud meetodid sügavamaid teadmisi:

Tellimuse analüüs

Eriti kasulik muutuva kiirusega süsteemide puhul:

- Jälgib sagedusi, mis skaleeruvad koos töökiirusega

- Eraldab kiirusest sõltuvad komponendid fikseeritud sagedusega komponentidest.

- tuvastab konkreetsete liikumisfaasidega seotud probleemid

Operatiivne läbipainde analüüs (ODS)

Kaardistab kogu süsteemi vibratsioonimustrid:

- Mitu mõõtepunkti loovad vibratsiooni "kaardi"

- Selgitab, kuidas struktuurid liiguvad töö käigus

- Määratleb optimaalsed kohad summutusravi jaoks

Modaalne analüüs

Määratleb omalaadsed sagedused ja režiimikujundid:

- tuvastab resonantssagedused enne tööd

- Ennustab võimalike probleemide esinemissagedusi

- Juhendab struktuurimuudatusi, et vältida resonantsi.

Summuti sisestuskadu: millised arvutused mõjutavad tõhusat summuti disaini?

Summutid ja summutid on pneumosüsteemi müra vähendamiseks üliolulised, kuid nende projekteerimine peab põhinema helitehnilistel arvutustel, et tagada tõhusus ilma süsteemi jõudlust kahjustamata.

Summuti sisendkaotus3 (IL) mõõdab müra vähendamise tõhusust ja seda saab arvutada järgmiselt: IL = Lw₁ - Lw₂, kus Lw₁ on helivõimsuse tase ilma summutita ja Lw₂ on tase koos paigaldatud summutiga. Pneumaatiliste süsteemide puhul saavutavad tõhusad summutid tavaliselt 15-30 dB sisendkao kriitilises 500 Hz kuni 4 kHz sagedusvahemikus, säilitades samal ajal vastuvõetava vasturõhu.

Hiljuti aitasin Massachusettsis asuval meditsiiniseadmete tootjal lahendada keerulise müraprobleemi nende täppisvarraseta silindrisüsteemiga. Nende esialgne katse kasutada valmis summutajaid vähendas müra, kuid tekitas liigset vasturõhku, mis mõjutas tsükli kestust. Arvutades nõutava sisestuskadu konkreetsetes sagedusribades ja projekteerides kohandatud mitmekambrilise summuti, saavutasime 24 dB müravähenduse minimaalse jõudluse mõjuga. Tulemuseks oli süsteem, mis vastas nii müra- kui ka täpsusnõuetele.

Summuti sisestuskao alused

Sisendkao põhivõrrand on:

IL = Lw₁ - Lw₂

Kus:

- IL = sisendkaotus (dB)

- Lw₁ = helivõimsuse tase ilma summutita (dB)

- Lw₂ = helivõimsuse tase koos summutiga (dB)

Sagedusspetsiifilise analüüsi puhul muutub see järgmiselt:

IL(f) = Lw₁(f) - Lw₂(f)

Kus f tähistab konkreetset analüüsitavat sagedusala.

Summuti konstruktsiooni parameetrid ja nende mõju

| Parameeter | Mõju sisendkaotusele | Mõju tagasilöögile | Optimaalne vahemik |

|---|---|---|---|

| Kambri maht | Suurem maht suurendab madalat sagedust IL | Minimaalne mõju, kui see on õigesti kavandatud | 10-30× väljalaskeava maht |

| Kambrite arv | Rohkem kambreid suurendab keskmist sagedust IL | Suureneb suurema arvu kambritega | 2-4 kambrit enamiku rakenduste jaoks |

| Laienemise suhe | Suuremad suhtarvud parandavad IL | Minimaalne mõju, kui see on järkjärguline | Pindala suhe 4:1 kuni 16:1 |

| Akustiline materjal | Parandab kõrgsageduslikku IL | Minimaalne mõju korraliku kujundusega | 10-50 mm paksus |

| Läbimurde perforeerimine | Mõjutab keskmist sagedust IL | Märkimisväärne mõju | 30-50% avatud ala |

| Voolutee pikkus | Pikemad teed parandavad madalsageduslikku IL-d. | Suureneb koos pikkusega | 3-10× sadama läbimõõt |

Teoreetilised mudelid sisendkao prognoosimiseks

Erinevate summutitüüpide puhul saab mitmete mudelitega prognoosida sisestuskadu:

Paisumiskambri mudel

Lihtsate paisumiskambrite puhul:

IL = 10 log₁₀[1 + 0,25(m-1/m)² sin²(kL)]

Kus:

- m = pindala suhe (kambri pindala / toru pindala)

- k = lainearv (2πf/c, kus f on sagedus ja c on helikiirus)

- L = kambri pikkus

Hajutava summuti mudel

Heli neelavate materjalidega summutite puhul:

IL = 8,68α(L/d)

Kus:

- α = materjali neeldumistegur

- L = vooderdatud lõigu pikkus

- d = voolutee läbimõõt

Reaktiivne summuti mudel (Helmholtzi resonaator4)

Resonaator-tüüpi summutite puhul:

IL = 10 log₁₀[1 + (ρc/2S)² × (V/L'c²) × ω²/((ω₀² - ω²)² + (Rω/ρc)²)].

Kus:

- ρ = õhu tihedus

- c = helikiirus

- S = kaela ristlõike pindala

- V = õõnsuse maht

- L' = efektiivne kaela pikkus

- ω = nurksagedus

- ω₀ = resonantssagedus

- R = akustiline takistus

Praktiline summuti valikuprotsess

Sobiva summuti valimiseks või projekteerimiseks:

- Müra spektri mõõtmine: Müra sagedussisalduse määramine

- Arvuta nõutav IL: Määrata vajalik vähendamine sageduse järgi

- Hinnake voolu nõudeid: Arvutage maksimaalne lubatud vasturõhk

- Valige summuti tüüp:

- Reaktiivsed (paisutuskambrid) madalate sageduste jaoks

- Dissipatiivne (absorbeeriv) kõrgete sageduste jaoks

- Kombinatsioon lairibamüra jaoks - Kontrollida jõudlust: Katsetage sisestuskadu ja vasturõhk

Tagasipainega seotud kaalutlused

Liigne vasturõhk võib oluliselt mõjutada süsteemi jõudlust:

Vasturõhu arvutamine

Vasturõhku saab hinnata järgmiselt:

ΔP = ρ(Q/Cd×A)²/2

Kus:

- ΔP = rõhulangus (Pa)

- ρ = õhu tihedus (kg/m³)

- Q = voolukiirus (m³/s)

- Cd = tühjenduskoefitsient

- A = efektiivne voolupindala (m²)

Tulemuslikkuse mõju hindamine

Vardata silindri jaoks:

- Läbimõõt: 40mm

- Insult: 500mm

- Tsükliaeg: 2 sekundit

- Töörõhk: 6 baari

Iga 0,1 baari vasturõhk oleks:

- Vähendage jõu väljundit ligikaudu 1,7% võrra.

- Suurendada tsükli kestust ligikaudu 2,3% võrra.

- Suurendada energiatarbimist ligikaudu 1,5% võrra.

Juhtumiuuring: Kohandatud summuti disain

Täpse vardata silindri rakenduseks, mille müra nõuded on ranged:

| Parameeter | Algseisund | Valmis summuti | Kohandatud disain |

|---|---|---|---|

| Helitase | 89 dBA | 76 dBA | 65 dBA |

| Vasturõhk | 0,05 bar | 0,42 baari | 0,11 bar |

| Tsükli aeg | 1,8 sekundit | 2,3 sekundit | 1,9 sekundit |

| Sagedusreaktsioon | Lairibaühendus | Kehvasti 2-4 kHz | Optimeeritud kogu spektri ulatuses |

| Kasutusiga | EI KOHALDATA | 3 kuud (ummistumine) | >12 kuud |

| Rakenduskulud | EI KOHALDATA | $120 punkti kohta | $280 punkti kohta |

Kohandatud summuti konstruktsioon pakkus parimat müravähendust, säilitades samal ajal süsteemi vastuvõetava jõudluse, kusjuures investeeringu tasuvusaeg oli vähem kui 6 kuud, kui võtta arvesse tootlikkuse paranemist.

Kokkuvõte

Akustilise müra tekkemehhanismide - gaasipaisumise helitasemete, mehaaniliste vibratsioonispektrite ja summuti sisestuskadude arvutuste - mõistmine loob aluse pneumaatiliste süsteemide tõhusaks müra kontrollimiseks. Neid põhimõtteid rakendades saate luua vaiksemaid, tõhusamaid ja usaldusväärsemaid pneumaatikasüsteeme, tagades samal ajal õigusnormide täitmise ja parandades töötingimusi.

KKK pneumaatilise süsteemi müra kohta

Millised on OSHA piirmäärad pneumaatiliste süsteemide müraga kokkupuute kohta?

OSHA piirab müraga kokkupuudet töökohal kuni 90 dBA 8-tunnise ajaga kaalutud keskmise puhul, 5 dBA vahetusega. NIOSHi soovitatud kokkupuute piirnorm on siiski konservatiivsem, 85 dBA. Pneumaatilised süsteemid ületavad sageli neid piirmäärasid, kusjuures summutamata heitgaasid tekitavad sageli 90-110 dBA ühe meetri kaugusel, mis nõuab tehnilisi kontrolle, et neid järgida.

Kuidas mõjutab töörõhk pneumosüsteemi müra?

Töörõhk mõjutab oluliselt müra tekkimist, kusjuures iga 1 baari rõhu tõus suurendab tavaliselt 3-4 dBA heitgaaside mürataset. See seos on pigem logaritmiline kui lineaarne, kuna helivõimsus suureneb rõhu suhte ruuduga. Süsteemi rõhu vähendamine tööks vajaliku miinimumini on sageli kõige lihtsam ja kulutasuvam müra vähendamise strateegia.

Mis vahe on reaktiivsete ja hajutavate summutite vahel pneumaatiliste süsteemide puhul?

Reaktiivsed summutid kasutavad helilainete peegeldamiseks ja destruktiivse interferentsi tekitamiseks kambreid ja kanaleid, mistõttu on need tõhusad madalsagedusliku müra (alla 500 Hz) puhul minimaalse rõhulangusega. Dissipatiivsed summutid kasutavad heli neelavaid materjale, et muuta akustiline energia soojuseks, mistõttu on need tõhusamad kõrgsagedusliku müra puhul (üle 500 Hz), kuid on vastuvõtlikumad saastumisele. Paljud tööstuslikud suruõhu summutid kombineerivad mõlemad põhimõtted, et vähendada lairiba müra.

Kuidas ma saan kindlaks teha, milline on minu pneumaatikasüsteemi peamine müraallikas?

Kasutage süstemaatilist lähenemist, alustades töökatsetest: käivitage süsteem erinevate rõhkude, kiiruste ja koormuste juures, mõõtes samal ajal müra. Seejärel teostage komponentide isoleerimine, töötades üksikuid elemente eraldi. Lõpuks viige läbi sageduste analüüs, kasutades oktaavide vahemikku võimaldavat helitasememõõtjat - madalad sagedused (50-250 Hz) viitavad tavaliselt struktuuriprobleemidele, keskmised sagedused (250-2000 Hz) viitavad töömüra ja kõrged sagedused (2-10 kHz) viitavad voolu või lekkeprobleemidele.

Milline on seos mürataseme ja pneumaatilise komponendi kauguse vahel?

Pneumaatiliste komponentide müra järgib vabavälja tingimustes pöördnurga seadust, mis väheneb umbes 6 dB võrra iga kord, kui kaugus kahekordistub. Tüüpilistes tööstuskeskkondades, kus on peegeldavad pinnad, on tegelik vähenemine sageli vaid 3-4 dB kauguse kahekordistumise kohta, mis on tingitud järelkõla tekkimisest. See tähendab, et 90 dB müraallikast kauguse kahekordistamine võib vähendada taset teoreetilise 84 dB asemel ainult 86-87 dB-ni.

-

annab ametlikud tööohutuse ja töötervishoiu ameti (OSHA) eeskirjad ja lubatud kokkupuute piirnormid (PEL) müra kohta töökohal, mis on akustilise leevendamise peamine tegur. ↩

-

Selgitab kiire Fourier' teisenduse (FFT) algoritmi, mis on oluline matemaatiline vahend, mida kasutatakse ajasignaali (näiteks vibratsiooni või helilaine) teisendamiseks selle analüüsimiseks selle sageduskomponentideks. ↩

-

Kirjeldab modaalanalüüsi, täiustatud tehnikat, mida kasutatakse süsteemi dünaamiliste omaduste, näiteks omaalgsete sageduste ja režiimikujude määramiseks, et ennustada ja vältida resonantsi. ↩

-

Pakub üksikasjalikku selgitust sisendkao (IL) kohta, mis on peamine mõõdik, mida kasutatakse summuti või summuti jõudluse mõõtmiseks, mõõtes sellega saavutatud mürataseme vähendamist. ↩