Kas olete kunagi näinud, kuidas teie tootmiskulud ootamatu seadme rikke tõttu hüppeliselt tõusevad? Mina olen. Süüdlane peitub sageli pinnalähedaste vastastikmõjude nähtamatus maailmas. Kui teie pneumaatikasüsteemides kohtuvad kaks pinda, muutub hõõrdumine teie suurimaks vaenlaseks või suurimaks liitlaseks.

Triboloogia1-teadus hõõrdumise, kulumise ja määrimise kohta - mõjutab otseselt pneumaatikasüsteemi jõudlust, mõjutades energiatõhusust, komponentide kasutusiga ja töökindlust. Nende aluspõhimõtete mõistmine võib vähendada hoolduskulusid kuni 30% võrra ja pikendada seadmete kasutusiga aastate võrra.

Eelmisel kuul külastasin Bostoni tootmisettevõtet, kus nende vardata balloonid läksid iga paari nädala tagant katki. Hooldusmeeskond oli hämmingus, kuni me uurisime triboloogilisi tegureid. Selle artikli lõpuks saate aru, kuidas rakendada triboloogia põhialuseid, et lahendada sarnaseid probleeme oma süsteemides.

Sisukord

- Coulombi hõõrdumise kontrollimine: Kuidas saab seda seadust reaalsetes rakendustes testida?

- Pinna karedusastmed: Millised standardid on olulised pneumaatiliste komponentide puhul?

- Piiri määrimine: Miks on see mehhanism pneumaatiliste süsteemide jaoks kriitiline?

- Kokkuvõte

- Korduma kippuvad küsimused triboloogiast pneumaatilistes süsteemides

Coulombi hõõrdumise kontrollimine: Kuidas saab seda seadust reaalsetes rakendustes testida?

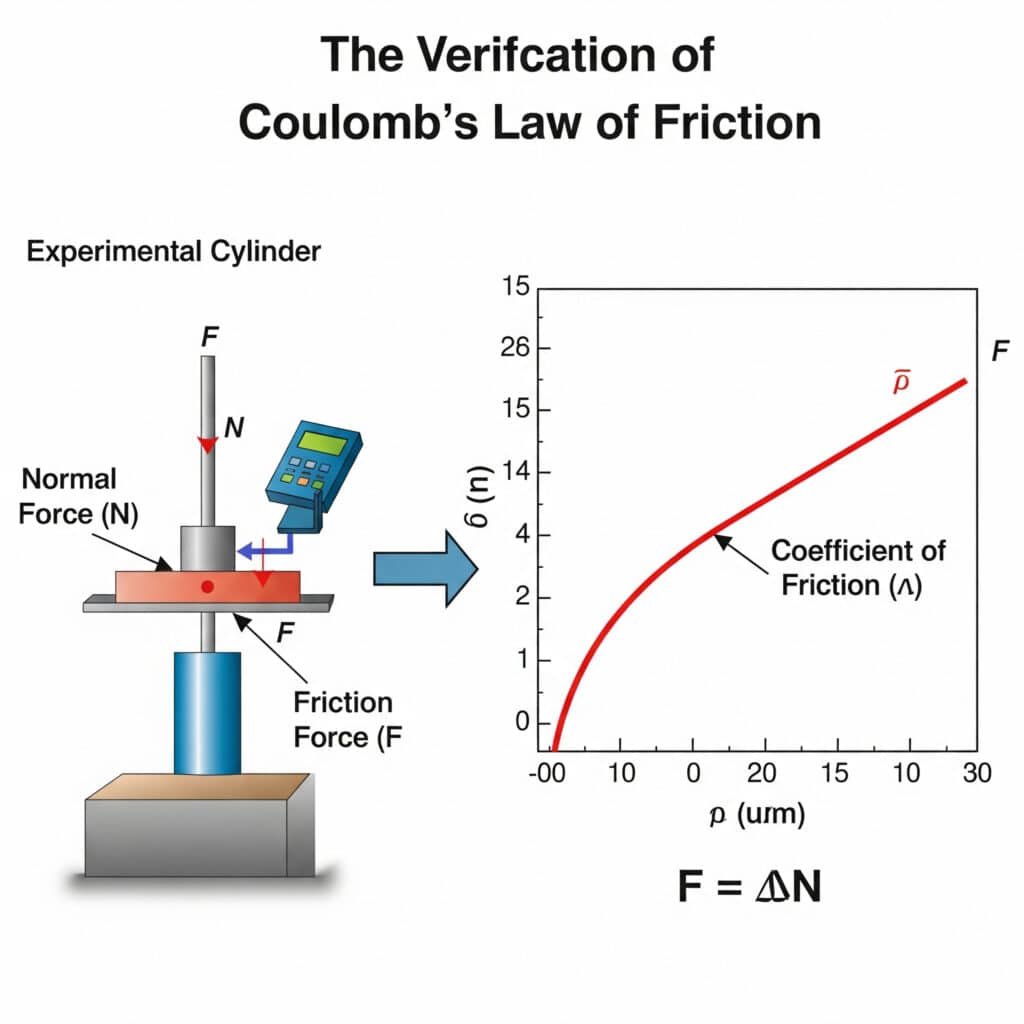

Kaasaegse hõõrdeanalüüsi aluseks on Coulombi seadus, kuid kuidas kontrollida selle rakendatavust tegelikes pneumaatilistes süsteemides? Sellel küsimusel on oluline mõju komponentide käitumise prognoosimisele.

Coulombi hõõrdumise seadus2 saab kontrollida pneumaatiliste rakenduste puhul kontrollitud koormuskatsete abil, kus hõõrdejõud (F) on võrdne hõõrdeteguri (μ) ja normaaljõu (N) korrutisega. See seos jääb lineaarseks kuni materjali deformatsiooni või määrimise katkemiseni, mistõttu on see oluline vardata silindrite tööparameetrite prognoosimisel.

Mäletan, et töötasin koos ühe Michiganis asuva autoosade tootjaga, kes ei saanud aru, miks nende juhitavad vardata silindrid töötasid ebajärjekindlalt. Me korraldasime lihtsa Coulombi kontrollkatse ja avastasime, et nende eeldatav hõõrdetegur oli peaaegu 40% võrra vale. See ainus arusaam muutis nende hoolduse lähenemisviisi.

Praktilised kontrollimeetodid

Coulombi seaduse testimine ei nõua keerulisi seadmeid, vaid ainult metoodilist lähenemist:

- Staatiline testimine: Liikumise algatamiseks vajaliku jõu mõõtmine

- Dünaamiline testimine: Konstantse kiiruse säilitamiseks vajaliku jõu mõõtmine

- Muutuva koormuse testimine: Erinevate normaaljõudude lineaarsuse kinnitamine

Hõõrdeteguri täpsust mõjutavad tegurid

| Tegur | Mõju hõõrdetegurile | Leevendusstrateegia |

|---|---|---|

| Pinna puhtus | Kuni 200% variatsioon | Standardiseeritud puhastusprotokoll |

| Temperatuur | 5-15% muutus 10°C kohta | Temperatuurikontrollitud testimine |

| Niiskus | 3-8% varieerumine tihendamata süsteemides | Keskkonnakontroll katsetamise ajal |

| Sisseelamisperiood | Kuni 30% vähenemine pärast esmakordset kasutamist | Komponentide eeltöötlus enne katsetamist |

| Materjalide paaritamine | Põhiline määraja | Dokumendi täpne materjalispetsifikatsioon |

Üldised väärarusaamad hõõrdumise testimisel

Coulombi seaduse kontrollimisel pneumaatilistes süsteemides võivad mitmed väärarusaamad põhjustada vigu:

Konstantse hõõrdeteguri eeldus

Paljud insenerid eeldavad, et hõõrdetegur jääb kõikides tingimustes konstantseks. Tegelikkuses varieerub see:

- Kiirus: Staatiline koefitsient erineb dünaamilisest koefitsiendist.

- Temperatuur: Enamikul materjalidel on temperatuurist sõltuv hõõrdumine

- Kontakt aeg: Laiendatud kontakt võib suurendada staatilist hõõrdumist

- Pinna seisund: Kulumine muudab aja jooksul hõõrdeomadusi

Ülevaatamine Stick-Slip fenomenid

Üleminek staatilise ja dünaamilise hõõrdumise vahel tekitab sageli hüppelise liikumise, mida nimetatakse stick-slip3:

- Komponent on paigal (kehtib staatiline hõõrdumine).

- Jõud suureneb, kuni algab liikumine

- Hõõrdumine langeb äkki dünaamilisele tasemele

- Komponent kiirendab

- Jõud väheneb, komponent aeglustub

- Tsükli kordused

See nähtus on eriti oluline madalatel kiirustel töötavate vardata pneumosilindrite puhul.

Pinna karedusastmed: Millised standardid on olulised pneumaatiliste komponentide puhul?

Pinna karedus mõjutab oluliselt pneumaatiliste komponentide jõudlust, kuid millistele mõõtmisstandarditele peaksite keskenduma? Vastus sõltub rakendusest ja komponendi tüübist.

Pneumaatiliste komponentide pinna karedusastmed ulatuvad tavaliselt vahemikus Ra 0,1 kuni 1,6 μm4, kusjuures kriitilised tihenduspinnad vajavad siledamat viimistlust (0,1-0,4 μm) ja laagripinnad vajavad spetsiifilisi karedusprofiile (0,4-0,8 μm), et säilitada määrdeainet, vähendades samal ajal hõõrdumist ja kulumist.

Veaotsingukülastuse ajal Wisconsinis asuvasse toiduainetööstusettevõttesse avastasin, et nende vardata silindrite tõrked tulenesid ebaõigetest pinnaspetsifikatsioonidest. Nende hooldusmeeskond oli asendanud tihendid standardkomponentidega, kuid pinna kareduse mittevastavus põhjustas kiirendatud kulumist. Karedusnormide mõistmine oleks seda kulukat viga ära hoidnud.

Kriitilised pinnakareduse parameetrid

Kuigi Ra (keskmine karedus) on tavaliselt kindlaks määratud, annavad teised parameetrid olulist teavet:

- Rz (maksimaalne kõrgus): Kõrgeima tipu ja madalaima oru vahe

- Rsk (kalduvus): Näitab, kas profiilil on rohkem tippe või orge.

- Rku (Kurtoos): Kirjeldab profiili teravust

- Rp (maksimaalne tippkõrgus): Oluline esmaseks kontaktiks ja sisseelamiseks

Pinna kareduse nõuded komponentide kaupa

| Komponent | Soovitatav Ra vahemik (μm) | Kriitiline parameeter | Põhjus |

|---|---|---|---|

| Silindri puur | 0.1-0.4 | Rsk (negatiivne eelistatud) | Tihendi kasutusiga, lekete vältimine |

| Kolbvarras | 0.2-0.6 | Rz (kontrollitud) | Tihendi kulumine, määrimise säilimine |

| Laagripinnad | 0.4-0.8 | Rku (eelistatud platükurtiline) | Määrdeaine säilitamine, kulumiskindlus |

| Klappide istmed | 0.05-0.2 | Rp (minimeeritud) | Tihendamise tõhusus, lekete vältimine |

| Välispinnad | 0.8-1.6 | Ra (järjepidev) | Korrosioonikindlus, välimus |

Mõõtmismeetodid ja nende rakendused

Erinevad mõõtmismeetodid annavad erineva ülevaate pinna omadustest:

Kontaktmeetodid

- Stylus-profiilmõõturid: Ra mõõtmise standard, kuid võib kahjustada tundlikke pindu.

- Kaasaskantavad kareduse testerid: Mugav välitingimustes kasutamiseks, kuid vähem täpne

Mittekontaktsed meetodid

- Optiline profülomeetria: Sobib suurepäraselt pehmete materjalide või valmistoodete jaoks

- Laserskaneerimine: Pakub kõrgresolutsioonilisi 3D pinnakaarte

- Aatomijõumikroskoopia: Kriitiliste pindade nanoskaala analüüsiks

Pinna kareduse areng komponendi eluea jooksul

Pinna karedus ei ole staatiline - see muutub kogu komponendi elutsükli jooksul:

- Tootmisetapp: Esialgne töödeldud või lihvitud viimistlus

- Sisselõppuperiood: Tipud on kulunud, karedus väheneb.

- Stabiilne töö: Stabiliseeritud karedusprofiil

- Kulumise kiirendus: Suurenev karedus annab märku lähenevast rikkest

Nende muutuste jälgimine võib varakult hoiatada komponentide rikke eest, eriti kriitilistes vardata pneumosilindrite rakendustes.

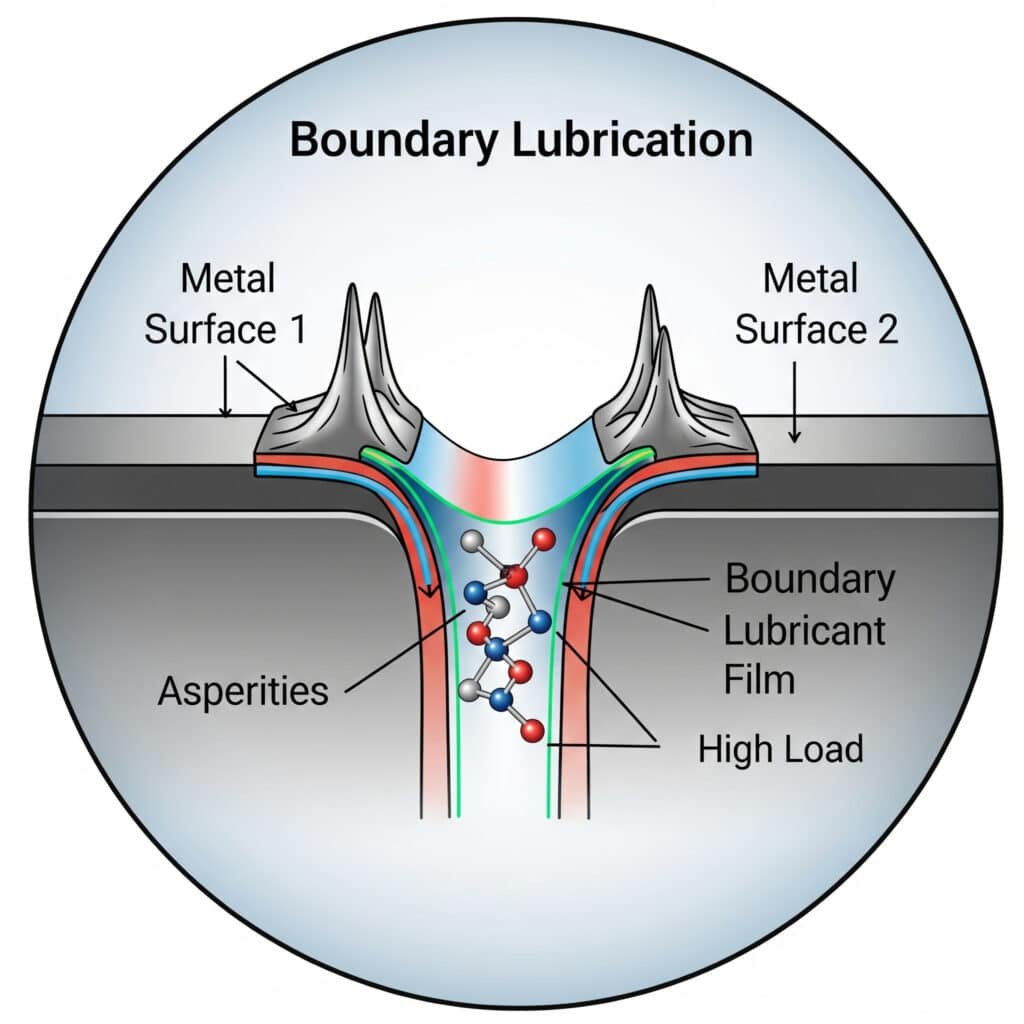

Piiri määrimine: Miks on see mehhanism pneumaatiliste süsteemide jaoks kriitiline?

Pneumaatiliste süsteemide puhul on piiritlemine õhuke piir vastuvõetava toimimise ja katastroofilise rikke vahel. Selle mehhanismi mõistmine on õige hoolduse ja projekteerimise jaoks hädavajalik.

Piiri määrimine tekib siis, kui suure koormuse või madala kiiruse tingimustes eraldab kaks pinda molekulaar-õhuke määrdeaine kile. See režiim on pneumaatikasüsteemides kriitilise tähtsusega, sest see kaitseb komponente käivitamisel, madalal kiirusel ja suure koormuse korral, kui täielikku vedeliku kilega määrimist ei ole võimalik säilitada.

Hiljuti konsulteerisin ühe California pakendiseadmete tootjaga, kelle magnetilistel vardata balloonidel esinesid enneaegsed tihendikatkestused. Nende insenerid olid valinud määrdeaine üksnes viskoossuse alusel, jättes tähelepanuta piirneva määrimise omadused. Pärast üleminekut paremate piiriäärsete lisaainetega määrdeainele suurenes tihendite kasutusiga kolmekordselt.

Neli määrimisrežiimi

Selleks, et mõista piiriäärse määrimise tähtsust, tuleb see asetada konteksti:

- Piiri määrimine: Pinna asperiteedid otseses kokkupuutes, mida kaitsevad ainult molekulaarsed kiled

- Segatud määrimine: Osaline vedeliku kile koos mõningase asperiteedi kontaktiga

- Elastohüdrodünaamiline määrimine: Õhuke vedelikukile koos pinna deformatsiooniga

- Hüdrodünaamiline määrimine: Täielik eraldamine vedelikukilega

Piiri määrdemehhanismid

Kuidas täpselt kaitseb piirnev määrimine pindu? Mitmed mehhanismid toimivad koos:

Adsorptsioon

Määrdeaine polaarsed molekulid kinnituvad metallpindadele, moodustades kaitsva kihi:

- Polaarne "pea" seondub metallpinnaga

- Mittepolaarne "saba" ulatub väljapoole.

- Need joondatud molekulid seisavad vastu tungimisele

- Tõhustatud kaitse tagamiseks võib moodustada mitu kihti

Keemiline reaktsioon

Mõned lisaained reageerivad pindadega, moodustades kaitsvaid ühendeid:

- ZDDP (tsinkdialküüldioksifosfaat)[^5]: Moodustab kaitsva fosfaatklaasi

- Väävliühendid: Luua raudsulfiidi kaitsekihid

- Rasvhapped: Reageerib, et moodustada metallilisi seebisid pindadel

Määrdeainete valimine piirtingimuste jaoks

Pneumaatiliste komponentide, näiteks vardata silindrite puhul, mis töötavad sageli piirtingimustes:

| Lisandi tüüp | Funktsioon | Parim rakendus |

|---|---|---|

| Kulumisvastane (AW) | Moodustab kaitsekiled mõõduka koormuse korral | Üldised pneumaatilised komponendid |

| Extreme Pressure (EP) | Loob suure koormuse korral ohvrikihi pinnakihid | Raskeveokite rakendused |

| Hõõrdumise modifikaatorid | Vähendab kleepuvat libisemist piirtingimustes | Täppispositsioneerimissüsteemid |

| Tahked määrdeained (PTFE, grafiit) | Tagab füüsilise eraldamise, kui vedelikukile ei toimi | Suure koormusega, madala kiirusega rakendused |

Pneumaatiliste süsteemide piirde määrimise optimeerimine

Maksimeerida komponentide kasutusiga parema piirde määrimise abil:

- Pinna ettevalmistamine: Kontrollitud karedus loob määrdeaine reservuaarid

- Lisaainete valik: Sobitage lisandid materjalipaaridele ja töötingimustele.

- Ümbervärvimisintervallid: Sagedamini kui täiskihi määrimise korral

- Saastuse kontroll: Osakesed häirivad piirikileid tugevamini kui vedeliku kileid

- Temperatuuri juhtimine: Piirdesaadused on temperatuurist sõltuva efektiivsusega

Kokkuvõte

Triboloogia põhialuste - Coulombi hõõrdumise kontrollimine, pinna kareduse standardid ja piiriäärsed määrdemehhanismid - mõistmine on pneumaatiliste süsteemide jõudluse optimeerimiseks hädavajalik. Neid põhimõtteid rakendades saate oluliselt vähendada hoolduskulusid, pikendada komponentide kasutusiga ja parandada töökindlust.

Korduma kippuvad küsimused triboloogiast pneumaatilistes süsteemides

Mis on triboloogia ja miks on see pneumaatiliste süsteemide jaoks oluline?

Triboloogia on teadus suhtelises liikumises olevate pindade vastastikmõju, sealhulgas hõõrdumise, kulumise ja määrimise kohta. Pneumaatikasüsteemides mõjutavad triboloogilised tegurid otseselt energiatõhusust, komponentide kasutusiga ja töökindlust. Õige triboloogiline juhtimine võib vähendada energiatarbimist 10-15% võrra ja pikendada komponentide kasutusiga 2-3 korda.

Kuidas mõjutab pinna krobelisus tihendite kasutusiga vardata silindrite puhul?

Pinna krobelisus mõjutab tihendi kasutusiga mitme mehhanismi kaudu: liiga sile pind ei hoia piisavalt määrdeainet kinni, samas kui liiga krobeline pind põhjustab tihendi kiiremat kulumist. Optimaalne pinna karedus (tavaliselt Ra 0,1-0,4 μm) tekitab mikroskoopilised orud, mis toimivad määrdeainereservuaaridena, säilitades samal ajal piisavalt sileda profiili, et vältida tihendi kahjustusi.

Mis vahe on piir- ja hüdrodünaamilise määrimise vahel?

Piiri määrimine toimub siis, kui pindu eraldavad ainult molekulaarõhuga õhukesed määrdeainete lisakiled, kusjuures mõningane asperiteedi kokkupuude on endiselt olemas. Hüdrodünaamilise määrimise puhul on pinnad täielikult eraldatud vedelikukilega. Pneumaatilised komponendid töötavad tavaliselt piir- või segatüüpi määrimisrežiimil käivitamise ja väikese kiirusega töötamise ajal.

Kuidas ma saan kontrollida, kas Coulombi hõõrdumisseadus kehtib minu konkreetse rakenduse puhul?

Viige läbi lihtne katse, mõõtes hõõrdejõudu erinevate normaalkoormuste juures, säilitades samal ajal konstantse kiiruse ja temperatuuri. Joonistage tulemused - kui seos on lineaarne (hõõrdejõud = hõõrdetegur × normaaljõud), siis kehtib Coulombi seadus. Kõrvalekalded lineaarsusest näitavad, et muud tegurid, nagu adhesioon või materjali deformatsioon, on olulised.

Millised määrdeaine omadused on pneumaatiliste komponentide puhul kõige olulisemad?

Pneumaatiliste komponentide, eriti vardata silindrite puhul on peamised määrdeaine omadused järgmised: sobiv viskoossus töötemperatuuride vahemiku jaoks, tugevad piiriäärsed määrimislisandid, ühilduvus tihendusmaterjalidega, vee- ja oksüdatsioonikindlus ning hea haarduvus metallpindadega. Sünteetilised määrdeained on nendes rakendustes sageli paremad kui mineraalõlid.

-

Annab põhjaliku ülevaate triboloogiast, interdistsiplinaarsest teadusest, mis uurib hõõrdumist, kulumist, määrimist ja suhtelises liikumises olevate pindade projekteerimist. ↩

-

Pakub üksikasjalikku selgitust Coulombi kuivhõõrde seaduste kohta, mis on põhilised mudelid, mida kasutatakse staatilise ja kineetilise hõõrdumise jõudude lähendamiseks. ↩

-

Selgitab dünaamikat, mis tuleneb stick-slip hõõrdumisest, spontaansest hüppeliigutusest, mis võib tekkida, kui kaks objekti libisevad üksteise kohal, mis on kriitilise tähtsusega, et mõista väikese kiirusega ebastabiilsust. ↩

-

annab tehnilise määratluse Ra, mis on profiili kõrguse kõrvalekallete absoluutväärtuste aritmeetiline keskmine keskmisest joonest, mis on kõige laialdasemalt kasutatav pinnatöötluse parameeter. ↩