Iga tehase juht, kellega olen töötanud, seisab silmitsi sama probleemiga: ettearvamatud hoolduskulud, mis hävitavad eelarved ja tootmisgraafikud. Ärevus, et ei tea, millal kriitilised komponendid välja langevad, viib kas raiskava ülehoolduse või kulukate hädaremontideni. On olemas parem lähenemisviis, mis muudab selle ebakindluse prognoositavateks kuludeks.

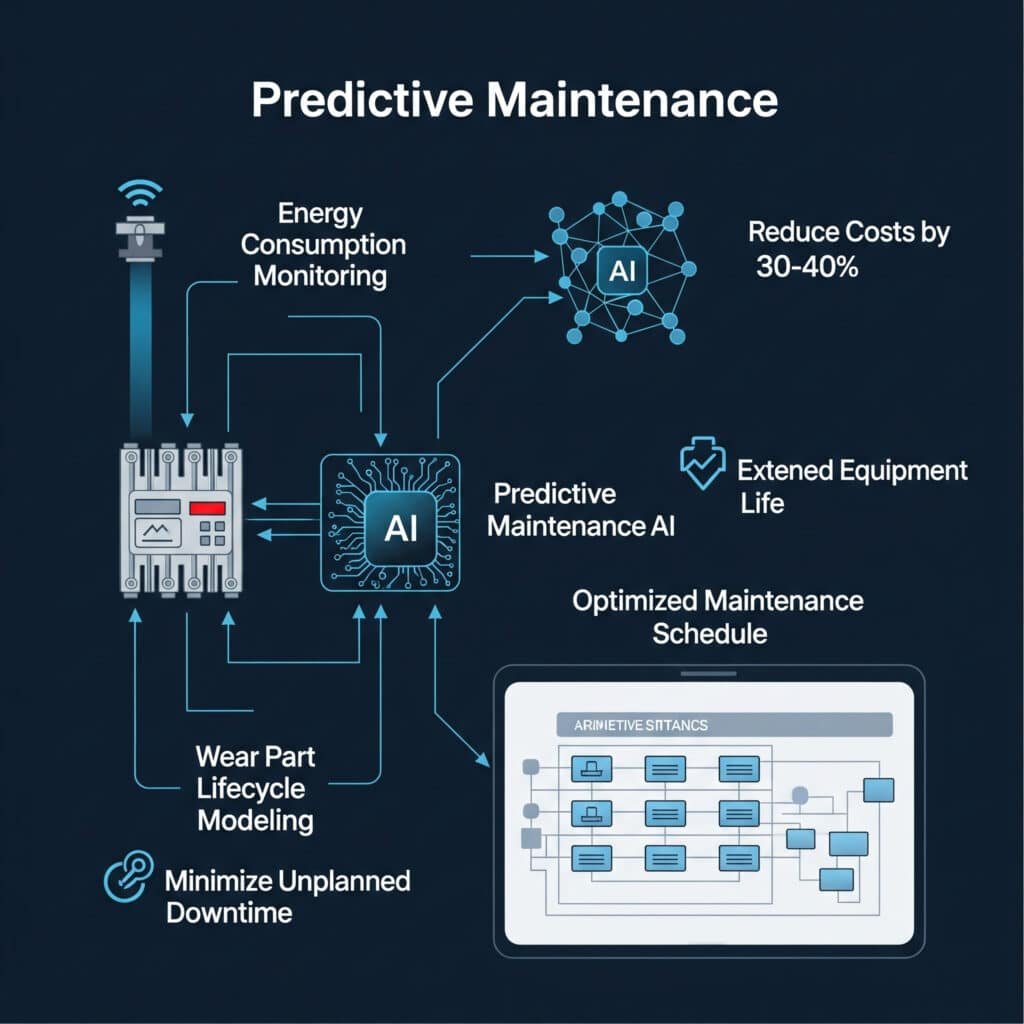

Ennetav hooldus1 pneumaatiliste süsteemide jaoks ühendab kuluvate osade elutsükli modelleerimise, energiatarbimise jälgimise ja ennetava hoolduse planeerimise, et vähendada üldisi hoolduskulusid 30-40% võrra, pikendades samal ajal seadmete kasutusiga ja vähendades planeerimata seisakuid.

Eelmises kvartalis külastasin Wisconsinis asuvat tootmisüksust, kus hooldusülem näitas mulle nende "häbisseina" - ebaõnnestunud vardata silindrite kogumit, mis oli põhjustanud tootmisseisakuid. Pärast meie ennetava hoolduse lähenemisviisi rakendamist ei ole nad enam kui 8 kuu jooksul sellele seinale ühtegi ballooni lisanud. Las ma näitan teile, kuidas me seda tegime.

Sisukord

- Kuluvate osade asendamise prognoosimudel

- Energiaseiresüsteemi valiku juhend

- Ennetava hoolduse kulude võrdlus

- Kokkuvõte

- KKK hoolduskulude analüüsi kohta

Kuidas saab täpselt ennustada, millal vardata silindri osad välja langevad?

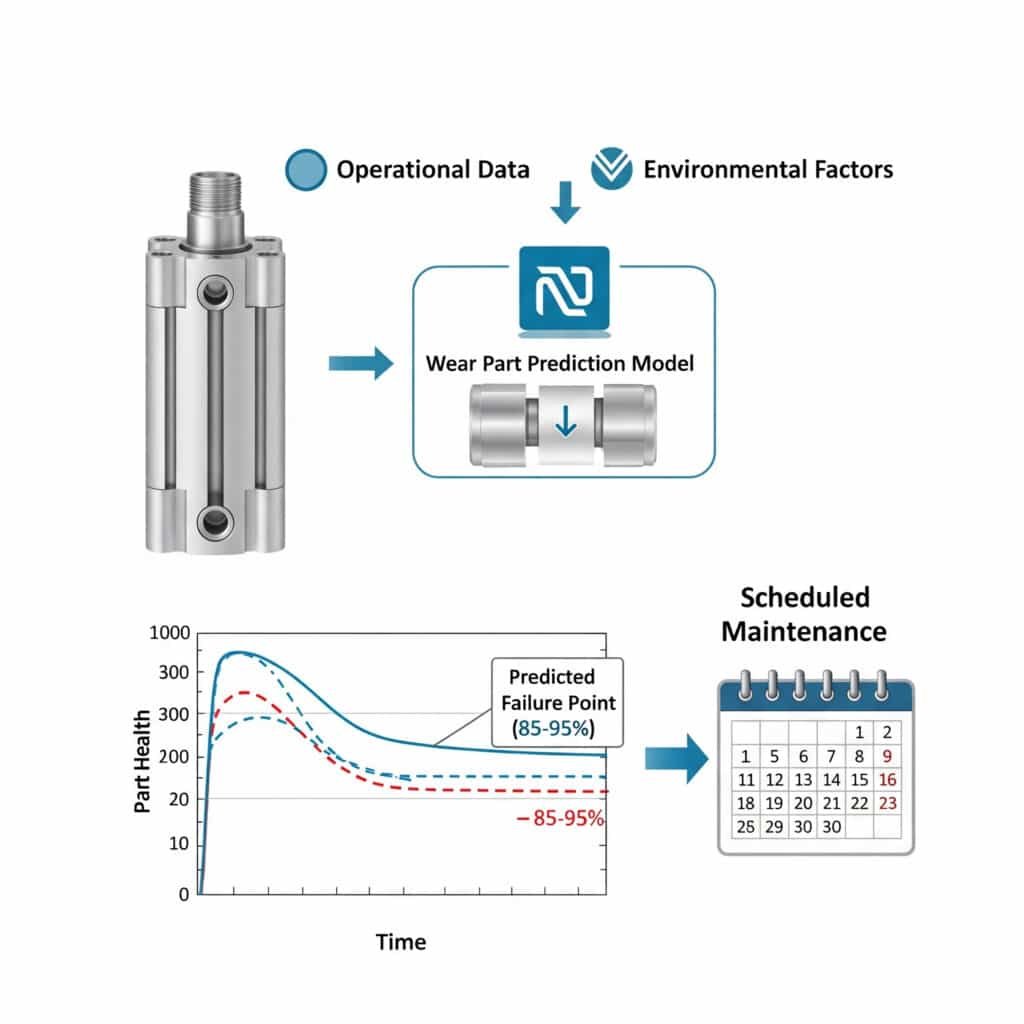

Kulumisosade rikete prognoosimine on traditsiooniliselt olnud pigem kunst kui teadus, kuna enamik hoolduskavasid põhineb tootja soovitustel, mis harva võtavad arvesse teie konkreetseid töötingimusi.

Mudelid kuluvate osade prognoosimiseks2 kasutavad kasutusandmeid, keskkonnategureid ja komponentide spetsiifilisi algoritme, et prognoosida rikkepunkte 85-95% täpsusega, võimaldades hooldust planeerida pigem planeeritud seisakute kui hädaolukordade ajal.

Peamised muutujad kuluvate osade elutsükli prognoosimisel

Pärast tuhandete komponentide rikete analüüsimist erinevates tööstusharudes olen tuvastanud need kriitilised tegurid, mis määravad kuluvate osade eluea:

Tegevuskeskkonna tegurid

| Tegur | Mõju tase | Mõju elueale |

|---|---|---|

| Temperatuur | Kõrge | ±15% 10°C kõrvalekalde kohta |

| Niiskus | Keskmine | -5% 10% kohta üle optimaalse taseme |

| Saasteained | Väga kõrge | Kuni -70% määrdunud keskkonnas |

| Tsükli sagedus | Kõrge | Lineaarne seos kulumisega |

Komponendispetsiifilised kaalutlused

Sest vardata pneumaatiline silindrite puhul mõjutavad need tegurid kõige rohkem kuluvate osade kasutusiga:

- Tihendusmaterjalide ühilduvus

- Määrimise järjepidevus

- Külgkoormuse tingimused

- Insuldi kasutamise protsent

Ennustusmudeli loomine

Soovitan kolmefaasilist lähenemist kulumisosade prognoosimudeli väljatöötamiseks:

1. etapp: andmete kogumine

Alustage praeguste asendusmustrite ja töötingimuste dokumenteerimisest. Ühele Michigani autotööstuse kliendile paigaldasime lihtsad tsükliloendurid nende vardata silindritele ja jälgisime keskkonnatingimusi vaid 30 päeva jooksul. Need lähteandmed näitasid, et nende hooldusgraafik oli keskmiselt 42% võrra tegelikust kulumismustrist kõrvale kaldunud.

2. faas: mustrite tuvastamine

Otsige korrelatsioone töötingimuste ja rikete arvu vahel. Meie andmete analüüs näitab tavaliselt järgmist:

- Balloonid, mis töötavad >80% nimirõhu juures, rikuvad 2,3x kiiremini.

- Temperatuurikõikumised >15°C kiirendavad 37% tihendi kulumist.

- Ebajärjekindel määrimine vähendab laagrite kasutusiga kuni 60% võrra.

3. etapp: mudeli rakendamine

Rakendage prognoositav mudel, mis arvestab teie eritingimusi. See võib ulatuda lihtsast arvutustabelist kuni täiustatud seiresüsteemideni.

Juhtumiuuring: Toiduainete töötlemise tehas

Pennsylvanias asuvas toiduainete töötlemise ettevõttes vahetati tootja soovituse kohaselt iga 3 kuu tagant vardata silindrite tihendid välja. Pärast meie prognoosimudeli rakendamist avastasid nad, et mõned seadmed võivad ohutult töötada 5 kuud, samas kui teised, karmimates tingimustes, vajasid väljavahetamist 2,5 kuu möödudes. Selline sihipärane lähenemisviis vähendas nende varuosade kogukulusid 23% võrra, vähendades samal ajal planeerimata seisakuid 47% võrra.

Milline energiaseiresüsteem annab teile kõige paremini kasutatavad andmed?

Energiatarbimine moodustab sageli 70-80% pneumosüsteemi eluea kuludest, kuid enamik hooldusprogramme keskendub ainult komponentide vahetamisele, jättes selle olulise kuluallika tähelepanuta.

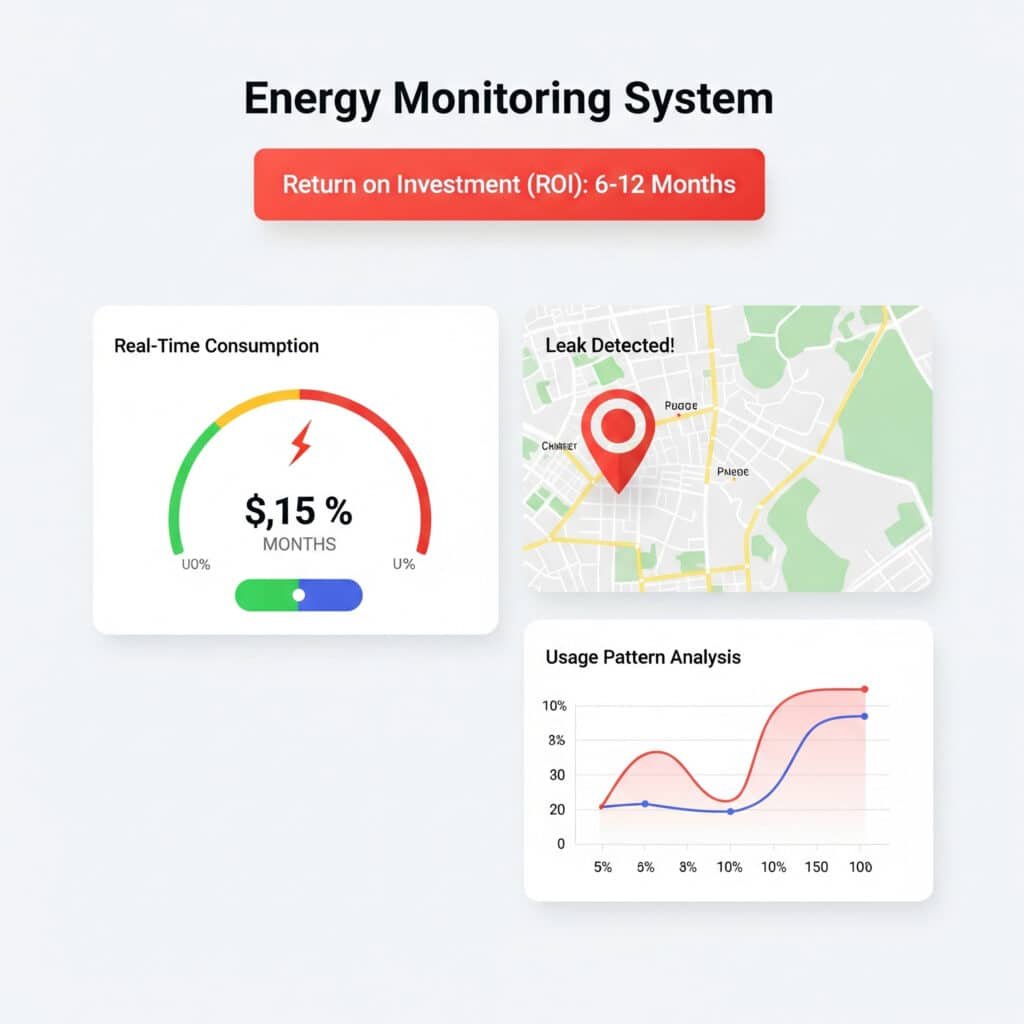

Ideaalne energiaseiresüsteem pakub reaalajas tarbimisandmeid, lekete tuvastamise võimalusi ja kasutusmustrite analüüsi, mis võimaldab tuvastada ebaefektiivsust. Selliste funktsioonidega süsteemid annavad tavaliselt investeeringu tasuvust 6-12 kuu jooksul, sest energiakulud vähenevad ja probleemid avastatakse varakult.

Seiresüsteemi valikukriteeriumid

Aidates kliente energiaseiresüsteemide valikul, hindan ma võimalusi nende kriitiliste nõuete alusel:

| Funktsioon | Tähtsus | Kasu |

|---|---|---|

| Reaalajas jälgimine | Oluline | Probleemi kohene tuvastamine |

| Ajalooliste andmete analüüs | Kõrge | Mustrite tuvastamine ja trendid |

| Integreerimisvõime | Keskmine | Ühendamine olemasolevate süsteemidega |

| Häirefunktsioon | Kõrge | Proaktiivne teavitamine probleemidest |

| Visualiseerimisvahendid | Keskmine | Lihtsam tõlge personali poolt |

Seiresüsteemi tüübid

Teie süsteemi keerukusest ja eelarvest lähtuvalt on need kolm peamist kategooriat, mida tuleks kaaluda:

Põhilised seiresüsteemid

- Maksumus: $500-2,000

- Omadused: Vooluhulgamõõtjad, rõhuandurid, põhiandmete logimine.

- Parimad: Väikesed süsteemid, piiratud eelarved

- Piirangud: Vajalik andmete käsitsi analüüsimine

Vahepealsed seiresüsteemid

- Maksumus: $2,000-8,000

- Omadused: Andurid, automaatne aruandlus, põhilised analüütilised andmed.

- Parimad: Keskmise suurusega ettevõtted, kus on mitu pneumaatilist süsteemi

- Piirangud: Piiratud prognoosimisvõime

Täiustatud seiresüsteemid

- Maksumus: $8,000-25,000

- Omadused: Tehisintellektipõhine analüüs3, ennetavad hooldushoiatused, terviklik integratsioon

- Parimad: Suurte ettevõtete jaoks, kus seisakud on äärmiselt kulukad

- Piirangud: Nõuab tehnilisi teadmisi, et maksimeerida väärtust.

Rakendusstrateegia

Enamiku klientide puhul soovitan ma sellist etapiviisilist lähenemist:

- Baasolukorra hindamine: Paigaldage kriitilistele süsteemidele ajutine seire, et teha kindlaks tarbimisharjumused.

- Hotspotide tuvastamine: Eesmärk on pidev järelevalve 20% süsteemide üle, mis tarbivad 80% energiat.

- Järkjärguline laienemine: Laiendada seiret täiendavatele süsteemidele, kui ROI on tõestatud.

Energiaseire edukuse näitajad

Süsteemi tulemuslikkuse hindamisel keskenduge nendele põhinäitajatele:

- Lekke tuvastamise määr (eesmärk: 90%+ lekete tuvastamine >1 CFM)

- Energiatarbimise vähendamine (tüüpiline: 15-30% esimesel aastal)

- Anomaalia tuvastamise aeg (eesmärk: <24 tundi alates anomaalia ilmnemisest)

- Korrelatsioon tootmismahuga (võimaldab arvutada energiakulu ühiku kohta)

Kas ennetav hooldus on tegelikult odavam kui reaktiivne hooldus?

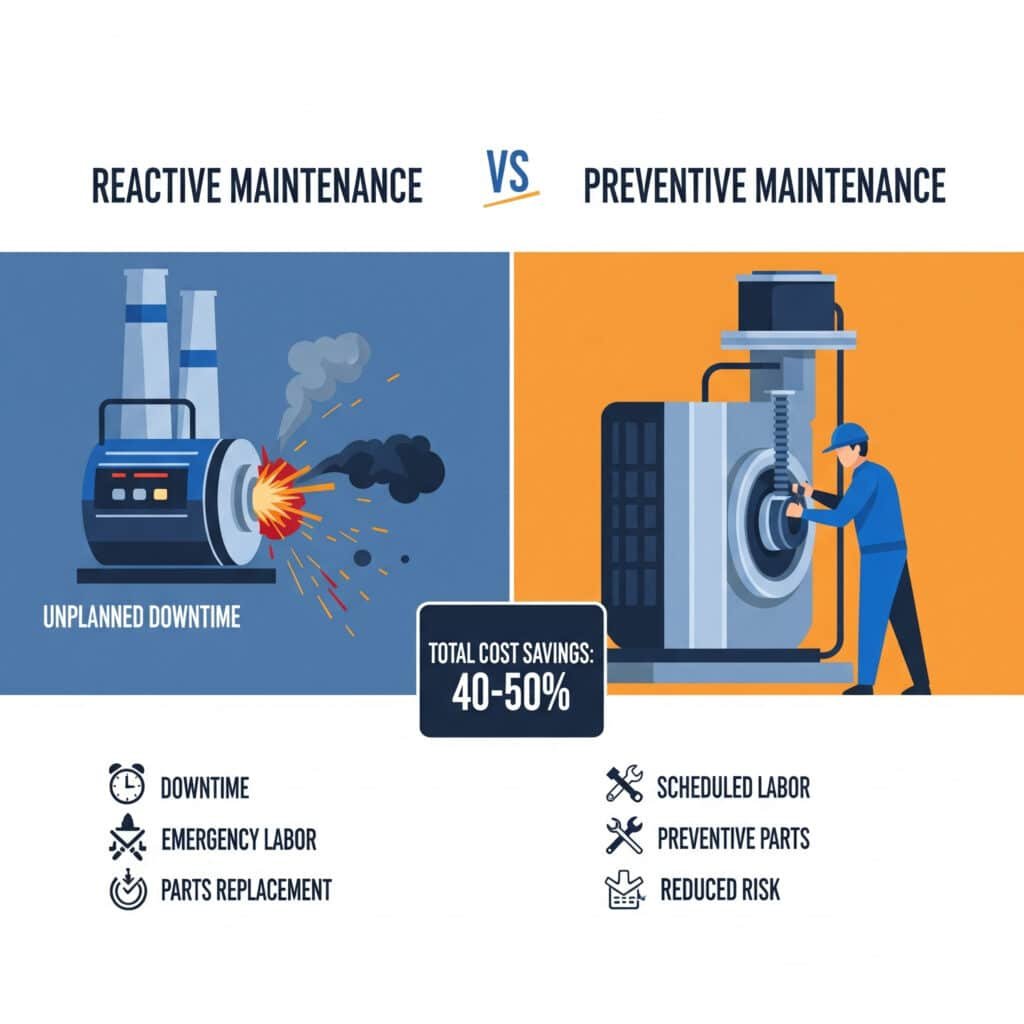

Arutelu ennetava ja reaktiivse hoolduse vahel keskendub sageli pigem otsestele kuludele kui kogu finantsmõjule. Selline kitsas vaade viib paljud ettevõtted pikaajaliste ja kulukate vigade tegemiseni.

Ennetav hooldus maksab tavaliselt 25-35% vähem kui reaktiivne hooldus, kui arvestada kõiki tegureid, sealhulgas varuosade kulusid, tööjõukulusid, seisakuid ja seadmete eluiga. Konkreetselt pneumosüsteemide puhul võib kokkuhoid ulatuda 40-50%, kuna komponentide rikkeid esineb korduvalt.

Põhjalik kulude võrdlus

Käesolevas analüüsis võrreldakse erinevate hoolduse lähenemisviiside tegelikke kulusid tüüpilise tootmisliini puhul, kus on 24 vardata pneumosilindrit:

| Kulutegur | Reaktiivne lähenemine | Ennetav lähenemisviis | Ennustav lähenemisviis |

|---|---|---|---|

| Varuosade kulud (aastas) | $12,400 | $9,800 | $7,200 |

| Töötunnid (aastas) | 342 | 286 | 198 |

| Seisakuaeg (aastas) | 78 | 32 | 14 |

| Tootmiskahjumi väärtus | $156,000 | $64,000 | $28,000 |

| Seadmete eluiga | 5,2 aastat | 7,8 aastat | 9,3 aastat |

| 5 aasta kogukulu | $923,000 | $408,000 | $215,000 |

Reaktiivse hoolduse varjatud kulud

Reaktiivse hoolduse tegelikke kulusid arvutades ärge jätke tähelepanuta neid sageli tähelepanuta jäänud tegureid:

Otsesed varjatud kulud

- Erakorralise veo lisatasud (tavaliselt 20-50% üle tavapäraste varuosade maksumuse)

- Ületunnitöö määrad (keskmiselt 1,5x standardmäärad)

- Kiirendatud tootmine, et jõuda järele pärast tõrkeid

Kaudsed varjatud kulud

- Kiirtest remonditöödest tulenevad kvaliteediprobleemid (keskmine defektide kasv 2-5%)

- Klientide rahulolu, mis tuleneb tarnimata jäänud tarnetest

- Kriisijuhtimiskultuurist tulenev töötajate stress ja voolavus

Ennetava hoolduse rakendamise raamistik

Klientidele, kes lähevad üle ennetavale hooldusele, soovitan sellist rakenduslikku lähenemist:

etapp: Kriitiliste süsteemide tuvastamine

Alustage süsteemidest, mille seisakukulu või rikke sagedus on kõige suurem. Ühe Texases asuva pakenduskliendi puhul tuvastasime, et nende kastide pakkimisliini pneumaatiline süsteem põhjustas 43% seisakuid, kuigi seadmete koguväärtus oli vaid 12%.

2. etapp: hoolduskava koostamine

Looge optimeeritud hooldusgraafikud, mis põhinevad:

- Tootja soovitused (ainult lähtepunkt)

- Ajaloolised andmed ebaõnnestumiste kohta (teie kõige väärtuslikum ressurss)

- Tegevuskeskkonna tegurid

- Tootmise ajakava piirangud

3. etapp: ressursside eraldamine

Määrata optimaalne personal ja varude varu, lähtudes järgmistest kriteeriumidest:

- Hooldusülesande kestus ja keerukus

- Nõutavad oskustasemed

- Osade tarneaeg ja ladustamisnõuded

Ennetava hoolduse edukuse mõõtmine

Jälgige neid põhinäitajaid, et kinnitada oma ennetava hoolduse programmi:

- Keskmine aeg rikete vahel (MTBF)4 - eesmärk: suurenemine >40% võrra

- Hoolduskulud kui % vara väärtusest - eesmärk: <5% aastas

- Planeeritud ja mitteplaneeritud hoolduse suhe - eesmärk: > 85% planeeritud

- Seadmete üldine efektiivsus (OEE)5 - eesmärk: suurenemine >15% võrra

Kokkuvõte

Tervikliku hoolduskulude analüüsi rakendamine kulumisosade prognoosimise modelleerimise, energiaseire ja ennetava hoolduse strateegiate abil võib muuta teie pneumaatikasüsteemi töökindluse ja vähendada samal ajal märkimisväärselt kogukulusid. Andmepõhine lähenemisviis välistab oletused ja loob prognoositavad hooldus-eelarved.

KKK hoolduskulude analüüsi kohta

Milline on prognoosiva hoolduse rakendamise keskmine tasuvusperiood?

Ennustava hoolduse rakendamise tüüpiline tasuvusperiood on 6-18 kuud, kusjuures pneumaatiliste süsteemide puhul on tasuvus sageli kiirem, kuna nende energiatarbimine on suur ja nende roll tootmisprotsessides on kriitiline.

Kuidas arvutada seisakute tegelikku maksumust hoolduse planeerimisel?

Arvutage tegelik seisakukulu, lisades otsesed tootmiskahjud (tootmisväärtus tunnis × seisakutunnid), tööjõukulud (remonditunnid × tööjõu määr), varuosade kulud ja kaudsed kulud, nagu saamata jäänud tarned, kvaliteediprobleemid ja ületunnid.

Millised kuluvad osad vardata pneumosilindrites tavaliselt esimesena riknevad?

Varraseta pneumosilindrite puhul lähevad tavaliselt esimesena rikki tihendid ja laagrid, kusjuures tihendid on kõige levinumad rikkekohad (ligikaudu 60% rikkest), kuna nad on pidevalt hõõrdunud ja puutuvad kokku saasteainetega.

Kui sageli tuleks energiaseiresüsteeme kalibreerida?

Energiaseiresüsteeme tuleks kalibreerida vähemalt kord aastas, kusjuures kriitilisi süsteeme tuleb kalibreerida kord poolaastas. Süsteemid, mis puutuvad kokku karmi keskkonnaga või mõõdavad väga muutlikke koormusi, võivad nõuda kvartaalset kalibreerimist.

Milline protsent hoolduseelarvest tuleks eraldada ennetavatele vs. reaktiivsetele tegevustele?

Hästi optimeeritud hooldusprogrammis tuleks umbes 70-80% eelarvest eraldada ennetavatele tegevustele, 15-20% ennetavatele tehnoloogiatele ja ainult 5-10% reserveerida tõeliselt ettearvamatuks reaktiivseks hoolduseks.

Kuidas mõjutab õhu kvaliteet pneumosüsteemide hoolduskulusid?

Õhukvaliteet mõjutab oluliselt hoolduskulusid, kusjuures uuringud näitavad, et iga 3 punkti võrra parem ISO õhukvaliteedi klassifikatsioon (nt ISO 8573-1 klassist 4 klassi 1) vähendab kuluvate osade väljavahetamise sagedust 30-45% võrra ja pikendab süsteemi üldist kasutusiga 15-25% võrra.

-

annab üksikasjaliku selgituse ennetava hoolduse (PdM) kohta, mis on ennetav strateegia, mis kasutab andmeanalüüsi vahendeid ja tehnikaid, et tuvastada kõrvalekaldeid protsessides ja seadmetes ning võimalikke defekte, et neid saaks parandada enne, kui need põhjustavad rikkeid. ↩

-

Kirjeldab "vannikõverat", klassikalist töökindluse mudelit, mis kujutab toote rikete arvu selle eluea jooksul, mis koosneb kolmest faasist: imikute suremus, normaalne eluiga ja kulumine. See on elutsükli modelleerimise võtmekontseptsioon. ↩

-

Annab ülevaate sellest, kuidas tehisintellekti (AI) rakendatakse tootmises selliste ülesannete puhul nagu prognoosiv hooldus, kvaliteedikontroll, tarneahela optimeerimine ja tootmise planeerimine, mis on sageli osa Tööstus 4.0 algatustest. ↩

-

Annab selge määratluse MTBF (Mean Time Between Failures), mis on peamine tulemusnäitaja, mis mõõdab keskmist aega, mis kulub remonditavate varade loomulike rikete vahel süsteemi tavapärase toimimise ajal, mis näitab nende töökindlust. ↩

-

Selgitab seadmete üldist efektiivsust (OEE), mis on tootmise tootlikkuse mõõtmise standardmõõdik, mis arvutatakse kolme teguri korrutamisel: Kättesaadavus, jõudlus ja kvaliteet. ↩