Kas teil on probleeme mitme tootja komponente kasutavate pneumosüsteemide hooldamise keerukusega? Paljud hooldus- ja inseneriprofessionaalid leiavad end erinevatest markidest pärit komponentide integreerimisel või asendamisel pettumust tekitavast ühilduvusprobleemide, kohandatud lahenduste ja liigsete varude tsüklist.

Tõhus mitme kaubamärgi ühilduvus vardata silinder süsteemid kombineerivad strateegilist liidese kohandamist, täpset rööpte muutmise tehnikat ja intelligentset juhtimissignaalide muundamist, mis võimaldab 85-95% ristkasutatavust suuremate tootjate vahel ning vähendab varuosade varusid 30-45% võrra ja vähendab asenduskulusid 20-35% võrra.

Töötasin hiljuti koos ravimitootjaga, kes pidas oma rajatistes eraldi varuosade varusid kolme eri marki vardata balloonide jaoks. Pärast ühilduvuslahenduste rakendamist, mida ma allpool kirjeldan, konsolideerisid nad oma varusid 42% võrra, vähendasid erakorralisi tellimusi 78% võrra ja vähendasid oma pneumaatikasüsteemi hoolduskulusid kokku 23% võrra. Need tulemused on saavutatavad praktiliselt igas tööstuskeskkonnas, kui õiged ühilduvusstrateegiad on nõuetekohaselt rakendatud.

Sisukord

- Kuidas saavad Festo-SMC liidesedapterid kõrvaldada ühilduvuspiirangud?

- Millised rööbastee suuruse kohandamise tehnikad võimaldavad tootemargiülest paigaldamist?

- Millised juhtimissignaalide muundamise meetodid tagavad tõrgeteta integreerimise?

- Kokkuvõte

- KKK mitme kaubamärgi ühilduvuse kohta

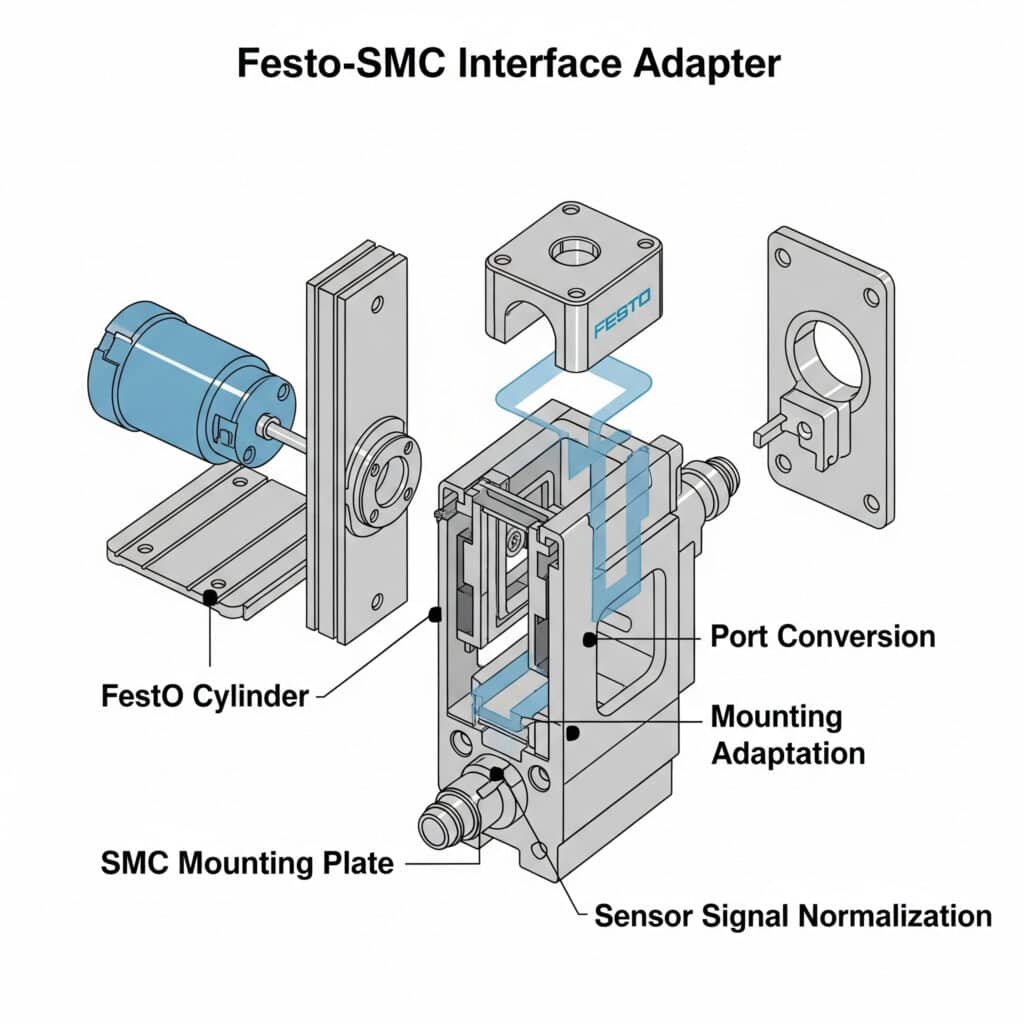

Kuidas saavad Festo-SMC liidesedapterid kõrvaldada ühilduvuspiirangud?

Suuremate tootjate, nagu Festo ja SMC, vaheline liideste ühilduvus on pneumaatikasüsteemide hoolduse ja uuendamise üks levinumaid probleeme.

Tõhus Festo-SMC-liidese kohandamine ühendab endas standardiseeritud pordi muundamise, paigaldusmudeli kohandamise ja anduri signaali normaliseerimise - see võimaldab otsest asendussobivust 85-90% levinud vardata silindri rakenduste puhul, vähendades samal ajal paigaldusaega 60-75% võrra võrreldes kohandatud lahendustega.

Olles rakendanud eri tööstusharudes markidevahelisi ühilduvuslahendusi, olen leidnud, et enamik organisatsioone kasutab liidestevahelise ühildamatuse korral kallist kohandatud valmistamist või süsteemi täielikku väljavahetamist. Võtmeküsimus on standardiseeritud kohandamislahenduste rakendamine, mis käsitlevad kõiki kriitilisi liideste punkte, säilitades samal ajal süsteemi jõudluse.

Põhjalik liidese kohandamise raamistik

Tõhus liidese kohandamise strateegia sisaldab järgmisi olulisi elemente:

1. Pneumaatilise pordi muundamine

Standardiseeritud portide kohandamine tagab nõuetekohase ühenduse:

Portide suuruse ja keermete standardimine

- Tavalised sadamakonversioonid:

Festo G1/8 kuni SMC M51

SMC Rc1/4 kuni Festo G1/4

Festo G3/8 kuni SMC Rc3/8

- Niidi ühilduvuse lahendused:

Otsekeermestatud adapterid

Keerme ümberehituse sisestused

Asendussadamate plokidSadama orientatsioon Kohandamine

- Orienteerumise erinevused:

Aksiaalsed vs. radiaalsed pordid

Sadamate vahekauguse varieerumine

Sadama nurga erinevused

- Kohandamislahendused:

Nurkadapterid

Mitmeväravalised kollektorid

Orienteerumise muundamise plokidVooluvõimsuse sobitamine

- Voolupiiranguga seotud kaalutlused:

Minimaalse vooluhulga nõuete säilitamine

Ülemäärase piiramise vältimine

Vastavus algsele jõudlusele

- Rakendusmeetodid:

Otsene voolutee konstruktsioon

Minimaalseid piiranguid sisaldavad adapterid

Sadamate kompenseeriv mõõtmine

2. Paigaldusliidese standardimine

Füüsiline paigalduse kohandamine tagab nõuetekohase paigalduse:

Paigaldusmudeli ümberehitus

- Ühised paigalduserinevused:

Festo 25mm muster SMC 20mm mustrile

SMC 40mm muster kuni Festo 43mm muster

Tootemargispetsiifilised jalgade kinnitusmustrid

- Kohandamise lähenemisviisid:

Universaalsed kinnitusplaadid

Lõikega kohanemisklambrid

Reguleeritavad paigaldussüsteemidKoormuse võimsuse kaalutlused

- Struktuurinõuded:

Koormusnormatiivide säilitamine

Nõuetekohase toetuse tagamine

Kõrvalekalde vältimine

- Rakendusstrateegiad:

Kõrgtugevad adapteri materjalid

Tugevdatud kinnituspunktid

Hajutatud koormuse konstruktsioonidJoondamise täpsus

- Kohandamise kaalutlused:

Keskjoone positsioneerimine

Nurga joondamine

Kõrguse reguleerimine

- Täpsed kohandamismeetodid:

Töödeldud adapteri pinnad

Reguleeritavad joondusfunktsioonid

Võrdlusserva säilitamine

3. Andurite ja tagasiside integreerimine

Nõuetekohase andurite ühilduvuse tagamine:

Anduri paigaldamise kohandamine

- Lülituskinnituse erinevused:

T-pesa vs. C-pesa konstruktsioonid2

Ristkülikukujuline profiil vs. ristkülikukujuline profiilid

Tootemargispetsiifilised paigaldussüsteemid

- Kohandamislahendused:

Universaalsed anduri klambrid

Profiili muundamise adapterid

Mitmestandardsed paigaldusraudadSignaali ühilduvus

- Elektrilised erinevused:

Pingestandardid

Praegused nõuded

Signaali polaarsus

- Kohandamise lähenemisviisid:

Signaali konditsioneerimise adapterid

Pinge muundamise moodulid

Polaarsuse korrigeerimise liidesedTagasiside asukoha korrelatsioon

- Asukoha tuvastamise väljakutsed:

Aktiveerimispunkti erinevused lüliti puhul

Kauguse erinevuste tajumine

Hüsteerilised erinevused

- Kompensatsioonimeetodid:

Reguleeritava asendiga adapterid

Programmeeritavad lülituspunktid

Kalibreerimise võrdlussüsteemid

Rakendamise metoodika

Tõhusaks liidese kohandamiseks järgige seda struktureeritud lähenemisviisi:

1. samm: ühilduvuse hindamine

Alustage ühilduvusnõuete igakülgsest mõistmisest:

Komponentide dokumentatsioon

- Dokumenteerige olemasolevad komponendid:

Mudeli numbrid

Spetsifikatsioonid

Kriitilised mõõtmed

Tulemuslikkuse nõuded

- Määrake kindlaks asendusvõimalused:

Otsesed ekvivalendid

Funktsionaalsed ekvivalendid

Uuendatud alternatiividLiidese analüüs

- Dokumenteerige kõik liideste punktid:

Pneumaatilised ühendused

Paigaldusmustrid

Andurisüsteemid

Juhtimisliidesed

- Tuvastage ühilduvuse lüngad:

Suuruse erinevused

Niidi variatsioonid

Orienteerumise erinevused

Signaalide kokkusobimatusTulemuslikkuse nõuded

- Dokumenteerige kriitilised parameetrid:

Voolunõuded

Rõhu spetsifikatsioonid

Reageerimisaja vajadused

Täpsusnõuded

- Kehtestage tulemuslikkuse kriteeriumid:

Aktsepteeritav kohanemiskadu

Kriitilised hooldusparameetrid

Olulised tulemusnäitajad

2. samm: Adapteri valik ja disain

Töötage välja terviklik kohanemisstrateegia:

Standardne adapteri hindamine

- Uurige olemasolevaid lahendusi:

Tootja pakutavad adapterid

Kolmanda osapoole standardadapterid

Universaalsed kohanemissüsteemid

- Hinnake tulemuslikkuse mõju:

Voolu piiramise mõju

Rõhu languse mõju

Reageerimisaja muutusedKohandatud adapteri disain

- Töötage välja spetsifikatsioonid:

Kriitilised mõõtmed

Materiaalsed nõuded

Tulemuslikkuse parameetrid

- Looge üksikasjalikke kavandeid:

CAD-mudelid

Tootmisjoonised

Kokkupaneku juhisedHübriidlahenduse arendamine

- Kombineerige standard- ja kohandatud elemente:

Standardsed pneumaatilised adapterid

Kohandatud paigaldusliidesed

Hübriidandurite lahendused

- Optimeeri jõudluse jaoks:

Minimeerida voolupiiranguid

Tagada nõuetekohane joondamine

Anduri täpsuse säilitamine

3. samm: rakendamine ja valideerimine

Kohandamiskava rakendamine koos nõuetekohase valideerimisega:

Kontrollitud rakendamine

- Töötage välja paigaldusprotseduur:

Samm-sammult juhised

Vajalikud tööriistad

Kriitilised kohandused

- Kontrollimisprotsessi loomine:

Lekkekontrolli menetlus

Kohandamise kontrollimine

Tulemuslikkuse testimineTulemuslikkuse valideerimine

- Katsetada töötingimustes:

Täielik rõhuvahemik

Erinevad voolu nõuded

Dünaamiline töö

- Kontrollige kriitilisi parameetreid:

Tsükliaeg

Asendi täpsus

Vastuse omadusedDokumentatsioon ja standardimine

- Looge üksikasjalik dokumentatsioon:

Ehitusjärgsed joonised

Osade nimekirjad

Hooldusprotseduurid

- Standardite väljatöötamine:

Heakskiidetud adapteri spetsifikatsioonid

Paigaldusnõuded

Tulemuslikkuse ootused

Reaalsed rakendused: Farmaatsiatööstus

Üks minu kõige edukamaid liidese kohandamise projekte oli ravimitootja jaoks, kelle rajatised asuvad kolmes riigis. Nende väljakutsete hulka kuulusid:

- Festo ja SMC vardata silindrite kombinatsioon tootmisliinidel

- Liigne varuosade varu

- Pikk asendusaeg

- Ebajärjekindlad hooldusprotseduurid

Me rakendasime terviklikku kohanemisstrateegiat:

Ühilduvuse hindamine

- Dokumenteeritud 47 erinevat vardata silindri konfiguratsiooni

- Identifitseeritud 14 kriitilist liidesevarianti

- Kindlaksmääratud toimivusnõuded

- Kehtestatud standardimise prioriteedidKohandamise lahenduse arendamine

- Loodi standardiseeritud sadamaadapterid ühiste teisenduste jaoks.

- Välja töötatud universaalsed paigaldusliidese plaadid

- Konstrueeritud anduri paigaldamise kohandamise süsteem

- Loodud põhjalik konverteerimisdokumentatsioonRakendamine ja koolitus

- Rakendatud lahendused plaanilise hoolduse ajal

- Loodud üksikasjalikud paigaldusprotseduurid

- Viis läbi praktilist koolitust

- Kehtestatud toimivuse kontrollimise protokollid

Tulemused muutsid nende hooldustegevust:

| Metriline | Enne kohandamist | Pärast kohandamist | Parandamine |

|---|---|---|---|

| Unikaalsed varuosad | 187 eset | 108 eset | 42% vähendamine |

| Erakorralised korraldused | 54 eurot aastas | 12 aastas | 78% vähendamine |

| Keskmine asendamise aeg | 4,8 tundi | 1,3 tundi | 73% vähendamine |

| Hoolduskulud | $342,000 aastas | $263,000 aastas | 23% vähendamine |

| Ristkoolitatud tehnikud | 40% personal | 90% personali | 125% suurenemine |

Peamine arusaam oli äratundmine, et strateegiline liidese kohandamine võib kaotada vajaduse kaubamärgispetsiifiliste hooldusmeetodite järele. Rakendades standardiseeritud kohandamislahendusi, suutsid nad oma erinevaid pneumosüsteeme käsitleda ühtse platvormina, parandades oluliselt hoolduse tõhusust ja vähendades kulusid.

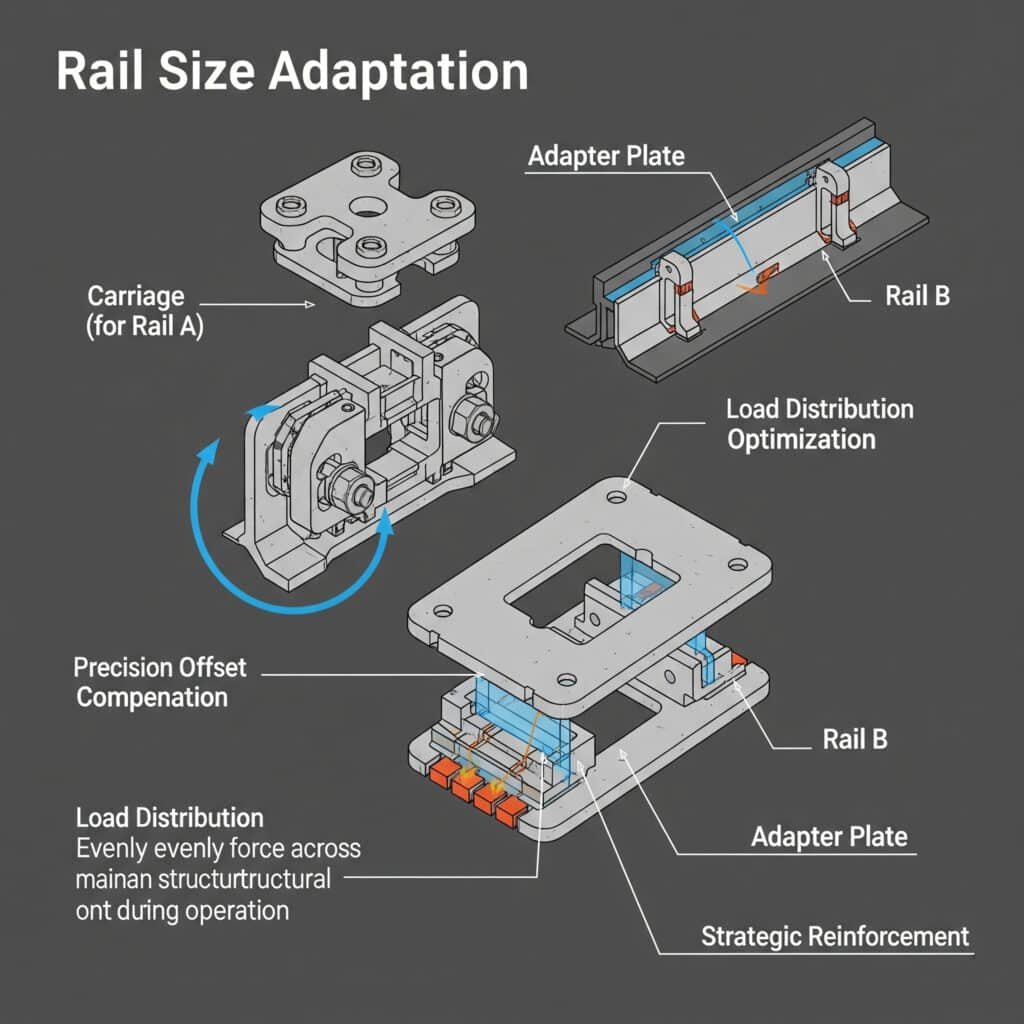

Millised rööbastee suuruse kohandamise tehnikad võimaldavad tootemargiülest paigaldamist?

Pneumotehnika markide vahelised rööpmete suuruse erinevused on üks kõige keerukamaid aspekte markidevahelises ühilduvuses, kuid neid saab tõhusalt lahendada strateegiliste kohandamistehnikate abil.

Efektiivne rööbasuuruse kohandamine ühendab endas täpset paigaldusnihe kompenseerimist, koormusjaotuse optimeerimist ja strateegilisi tugevdamistehnikaid - see võimaldab otsest asendussobivust erinevate rööbasprofiilide vahel, säilitades samal ajal 90-95% algse kandevõime ning tagades nõuetekohase joondamise ja toimimise.

Olles rakendanud markideüleseid rööbastee kohandusi erinevates rakendustes, olen leidnud, et enamik organisatsioone peab rööbastee suuruse erinevusi ületamatuks ühilduvuse takistuseks. Oluline on rakendada strateegilisi kohandamistehnikaid, mis käsitlevad nii mõõte kui ka struktuurilisi kaalutlusi, säilitades samal ajal süsteemi jõudluse.

Raudtee kohandamise terviklik raamistik

Tõhus raudtee kohandamise strateegia sisaldab järgmisi olulisi elemente:

1. Mõõtmete analüüs ja kompenseerimine

Täpne mõõtmete kohandamine tagab nõuetekohase sobivuse ja toimimise:

Profiili mõõtmete kaardistamine

- Kriitilised mõõtmed:

Rööbastee laius ja kõrgus

Paigaldusavade muster

Laagri pinna asukohad

Ümbrise üldised mõõtmed

- Ühise kaubamärgi erinevused:

Festo 25mm vs. SMC 20mm

SMC 32mm vs. Festo 32mm (erinevad profiilid)

Festo 40mm vs. SMC 40mm (erinev paigaldus)Paigaldusavade kohandamine

- Aukude mustri erinevused:

Vahekauguste varieerumine

Läbimõõdu erinevused

Vastassuunalised spetsifikatsioonid

- Kohandamise lähenemisviisid:

Piklikud paigaldusavad

Mustri muundamise plaadid

Mitme mustriga puurimineKeskjoone ja kõrguse kompenseerimine

- Kohandamise kaalutlused:

Keskjoone positsioneerimine

Töökõrgus

Lõppasendi joondamine

- Kompensatsioonimeetodid:

Täppisdistantsid

Töödeldud adapterplaadid

Reguleeritavad paigaldussüsteemid

2. Koormuse võimsuse optimeerimine

Struktuurilise terviklikkuse tagamine erinevate rööpmelaiuste puhul:

Koormuse jaotuse analüüs

- Koormuse ülekandmise kaalutlused:

Staatilised koormusradad

Dünaamiline jõu jaotumine

Momendikoormuse käsitlemine

- Optimeerimismeetodid:

Hajutatud paigalduspunktid

Koormust hajutavad konstruktsioonid

Tugevdatud ülekandepunktidMaterjali valik ja optimeerimine

- Materiaalsed kaalutlused:

Tugevusnõuded

Kaalupiirangud

Keskkonnategurid

- Valimisstrateegiad:

Kõrgtugev alumiinium standardkoormuste jaoks

Teras suure koormusega rakenduste jaoks

Komposiitmaterjalid erinõueteleStruktuurilise tugevdamise tehnikad

- Tugevdamisvajadused:

Spaani tugi

Kõrvalekallete vältimine

Vibratsiooni summutamine

- Rakendusmeetodid:

Ribed adapteri disainilahendused

Struktuuriline kate

Täispikkuses tugisüsteemid

3. Laagri liidese kohandamine

Korraliku liikumise ja toe tagamine:

Laagri pinna ühilduvus

- Pinna erinevused:

Profiili geomeetria

Pinna viimistlus

Kõvaduse spetsifikatsioonid

- Kohandamise lähenemisviisid:

Täpselt töödeldud liidesed

Laagri sisestussüsteemid

Pinnatöötluse sobitamineDünaamilise joonduse säilitamine

- Kohandamise kaalutlused:

Jooksev paralleelsus

Koormusest tingitud läbipaine

Soojuspaisumise mõju

- Konserveerimismeetodid:

Täppistöötlus

Reguleeritavad joondusfunktsioonid

Kontrollitud eelkoormussüsteemidKandmise kompensatsioonistrateegiad

- Kandmise kaalutlused:

Erinevad kulumisastmed

Hooldusintervallid

Määrimisnõuded

- Kompensatsioonimeetodid:

Karastatud kulumispinnad

Vahetatavad kulumiselemendid

Optimeeritud määrdesüsteemid

Rakendamise metoodika

Raudtee tõhusaks kohandamiseks järgige seda struktureeritud lähenemisviisi:

1. samm: üksikasjalik mõõteanalüüs

Alustage mõõtmisnõuete põhjalikust mõistmisest:

Olemasolev süsteemidokumentatsioon

- Mõõtke kriitilisi mõõtmeid:

Raudteeprofiili mõõtmed

Paigaldusavade mustrid

Tegevuskeskkond

Tollivormistusnõuded

- Dokumendi jõudlusparameetrid:

Kandevõime

Kiiruse nõuded

Täpsuse vajadused

Eeldatav eluigaAsendussüsteemi spetsifikatsioonid

- Dokumendi asendusmõõtmed:

Raudteeprofiili spetsifikatsioonid

Paigaldusnõuded

Tööparameetrid

Tulemuslikkuse spetsifikatsioonid

- Tuvastage mõõtmete erinevused:

Laiuse ja kõrguse variatsioonid

Paigaldusmustri erinevused

Laagri pinna variatsioonidKohandamisnõude määratlus

- Määrake kindlaks kohanemisvajadused:

Mõõtmete kompenseerimise nõuded

Struktuurilised kaalutlused

Tulemuslikkuse säilitamise vajadused

- Kehtestage kriitilised parameetrid:

Joondustolerantsid

Nõuded kandevõimele

Operatiivsed spetsifikatsioonid

2. samm: kohandamise kavandamine ja projekteerimine

Töötage välja terviklik kohanemislahendus:

Kontseptuaalse disaini arendamine

- Luua kohanemiskontseptsioonid:

Otsekinnitused

Vahepealsed plaatide konstruktsioonid

Struktuurilise kohandamise lähenemisviisid

- Hinnake teostatavust:

Tootmise keerukus

Paigaldusnõuded

Tulemuslikkuse mõjuÜksikasjalik projekteerimine

- Töötage välja üksikasjalikud projektid:

CAD-mudelid

Struktuurianalüüs

Tolerantsi virnastamine3 uuringud

- Optimeeri jõudluse jaoks:

Materjali valik

Struktuuri optimeerimine

Kaalu vähendaminePrototüüp ja testimine

- Luua valideerimisprototüübid:

3D-prinditud kontseptsioonimudelid

Töödeldud katsekehad

Täismõõdulised prototüübid

- Viige läbi toimivuse testimine:

Sobivuse kontroll

Koormuse testimine

Operatiivne valideerimine

3. samm: rakendamine ja dokumenteerimine

Rakendage kohandamiskava koos nõuetekohase dokumentatsiooniga:

Tootmine ja kvaliteedikontroll

- Töötage välja tootmisspetsifikaadid:

Materiaalsed nõuded

Töödeldavad tolerantsid

Pinna viimistluse spetsifikatsioonid

- Kehtestage kvaliteedikontroll:

Inspekteerimisnõuded

Vastuvõtukriteeriumid

Dokumentatsiooni vajadusedPaigaldusprotseduuri arendamine

- Looge üksikasjalikud menetlused:

Samm-sammult juhised

Vajalikud tööriistad

Kriitilised kohandused

- Kontrollimismeetodite väljatöötamine:

Joondamise kontrollimine

Koormuse testimine

TegevuskontrollDokumentatsioon ja koolitus

- Looge põhjalik dokumentatsioon:

Ehitusjärgsed joonised

Paigaldusjuhendid

Hooldusprotseduurid

- Töötage välja koolitusmaterjalid:

Paigalduskoolitus

Hooldusjuhised

Veaotsingu juhendid

Reaalse maailma rakendus: Autokomponentide tootmine

Üks minu kõige edukamaid raudtee kohandamise projekte oli autotööstuse komponentide tootja jaoks. Nende väljakutsete hulka kuulusid:

- Vananevate Festo süsteemide järkjärguline asendamine uute SMC silindritega

- Kriitiline tootmisliin, mida ei saanud ulatuslikult muuta

- Täpsed positsioneerimisnõuded

- Kõrge tsükli kiirusega töö

Me rakendasime tervikliku raudtee kohandamise strateegia:

Üksikasjalik analüüs

- Dokumenteeritud olemasolev Festo 32 mm rööbastee süsteem

- Spetsifitseeritud SMC 32 mm silindrid asendusena

- Kindlaksmääratud kriitilised mõõtmete erinevused

- Kindlaksmääratud toimivusnõudedKohandamise lahenduse arendamine

- Disainitud täppisadapterplaadid koos:

Kompenseeriv paigaldusmuster

Keskjoone kõrguse reguleerimine

Tugevdatud koormuse ülekandepunktid

- Loodud laagriliidese kohandused

Välja töötatud paigalduskinnitusedRakendamine ja valideerimine

- Toodetud täppiskomponendid

- Rakendatakse planeeritud seisakute ajal

- Läbiviidud põhjalik testimine

- Dokumenteeritud lõplik konfiguratsioon

Tulemused ületasid ootusi:

| Metriline | Algne spetsifikatsioon | Kohandamise tulemus | Tulemuslikkus |

|---|---|---|---|

| Koormuse maht | 120 kg | 115 kg | 96% hooldatud |

| Positsioneerimise täpsus | ±0.05mm | ±0.05mm | 100% hooldatud |

| Paigaldamise aeg | EI KOHALDATA | 4,5 tundi ühiku kohta | Väljalülitamise aknas |

| Tsükli määr | 45 tsüklit/min | 45 tsüklit/min | 100% hooldatud |

| Süsteemi eluiga | 10 miljonit tsüklit | Prognoositud 10+ miljonit | 100% hooldatud |

Peamine arusaam oli tunnistada, et edukas raudteede kohandamine eeldab nii mõõtmete kui ka struktuuriliste kaalutlustega tegelemist. Töötades välja täpsed adapterikomponendid, mis säilitasid kriitilised joondused, kandes samal ajal koormusi nõuetekohaselt üle, suutsid nad rakendada järkjärgulise asendusstrateegia, ilma et see kahjustaks jõudlust või nõuaks ulatuslikke süsteemimuudatusi.

Millised juhtimissignaalide muundamise meetodid tagavad tõrgeteta integreerimise?

Juhtimissignaalide ühilduvus erinevate pneumotehnikamarkide vahel on üks kõige tähelepanuta jäetud aspekte mitme kaubamärgi integreerimisel, kuid see on süsteemi nõuetekohase toimimise seisukohalt kriitilise tähtsusega.

Tõhus juhtimissignaali muundamine ühendab pinge standardiseerimise, kommunikatsiooniprotokolli kohandamise ja tagasisidesignaali normaliseerimise - see võimaldab sujuvat integreerimist erinevate juhtimisarhitektuuride vahel, säilitades samal ajal 100% funktsionaalsuse ja kõrvaldades 95-98% integratsiooniga seotud probleemid.

Olles rakendanud markidevahelist juhtimissüsteemide integreerimist erinevates rakendustes, olen leidnud, et enamik organisatsioone keskendub ainult mehaanilisele ühilduvusele, kuid alahindab juhtimissignaalide probleeme. Võti on rakendada terviklikke signaali muundamise lahendusi, mis käsitlevad kõiki juhtimisliidese aspekte.

Põhjalik signaali muundamise raamistik

Tõhus signaalide konverteerimise strateegia sisaldab järgmisi olulisi elemente:

1. Pinge ja voolu standardimine

Nõuetekohase elektrilise ühilduvuse tagamine:

Pinge taseme muundamine

- Ühised pingeerinevused:

24VDC vs. 12VDC süsteemid

5VDC loogika vs. 24VDC tööstuslik

Analoogpinge vahemikud (0-10V vs. 0-5V)

- Konversioonimeetodid:

Otsepinge muundurid

Optiliselt isoleeritud liidesed

Programmeeritavad signaalitöötlusseadmedPraegune signaali kohandamine

- Praeguse signaali muutused:

4-20mA vs. 0-20mA

Sourcing vs. uputuskonfiguratsioonid

Loop-toitega vs. välise toiteallikaga seadmed

- Kohandamismeetodid:

Voolutugevusmuundurid

Signaalide isoleerimismoodulid

Konfigureeritavad saatjadToiteallikaga seotud kaalutlused

- Energiavajaduse erinevused:

Pingetolerantsi vahemikud

Praegune tarbimine

Inrush nõuded

- Kohanemisstrateegiad:

Reguleeritud toiteallikad

Isolatsioonitrafod

Voolu piirav kaitse

2. Kommunikatsiooniprotokollide konverteerimine

Erinevate kommunikatsioonistandardite ühendamine:

Digitaalse protokolli kohandamine

- Protokollide erinevused:

Välisvõrguvariandid (Profibus, DeviceNet jne.)

Tööstuslik Ethernet4 (EtherCAT, Profinet jne.)

Omane protokollid

- Konversioonilahendused:

Protokollimuundurid

Gateway seadmed

Multiprotokolli liidesedSeeriaside standardimine

- Seeriaviisilise liidese variatsioonid:

RS-232 vs. RS-485

TTL vs. tööstuslik tase

Baudikiiruse ja formaadi erinevused

- Kohandamise lähenemisviisid:

Seeriaviisilise liidese muundurid

Vormiku tõlkijad

Baudikiiruse adapteridJuhtmevaba side integreerimine

- Traadita standardite erinevused:

IO-Link Wireless

Tööstuslik Bluetooth

Omane RF-süsteem

- Integreerimismeetodid:

Protokollide sillad

Traadita-juhtmega väravad

Mitme standardiga traadita liidesed

3. Tagasiside signaali normaliseerimine

Korraliku staatuse ja positsiooni tagasiside tagamine:

Lülitussignaali standardimine

- Lülitage väljundvariatsioonid:

PNP vs. NPN konfiguratsioonid5

Tavaliselt avatud vs. tavaliselt suletud

2-juhtmeline vs. 3-juhtmeline konstruktsioon

- Standardiseerimise lähenemisviisid:

Signaalinverterid

Väljundkonfiguratsiooni adapterid

Universaalsed sisendliidesedAnaloog tagasiside muundamine

- Analoogsignaalide erinevused:

Pingevahemikud (0-10V, 0-5V, ±10V)

voolusignaalid (4-20mA, 0-20mA)

Skaalamise ja nihke variatsioonid

- Konversioonimeetodid:

Signaali skaalerid

Kaugusmuundurid

Programmeeritavad saatjadKodeerija ja asukoha tagasiside

- Asendi tagasiside variatsioonid:

Inkrementaalsed vs. absoluutkoodrid

Impulsiformaadid (A/B, samm/suunaline)

Erinevused resolutsioonis

- Kohandamistehnikad:

Impulssformaadi muundurid

Eraldusvõime kordajad/jaoturid

Positsioonitõlkijad

Rakendamise metoodika

Signaalide tõhusaks muundamiseks järgige seda struktureeritud lähenemisviisi:

Samm 1: Juhtimisliidese analüüs

Alustage signaalinõudeid põhjalikult mõistes:

Olemasolev süsteemidokumentatsioon

- Dokumendi kontrollimise signaalid:

Klapi juhtimissignaalid

Anduri sisendid

Tagasiside signaalid

Kommunikatsiooniliidesed

- Määrake kindlaks signaali spetsifikatsioonid:

Pinge/voolutasemed

Sideprotokollid

Ajastusnõuded

Koormuse spetsifikatsioonidAsendussüsteemi nõuded

- Dokumenteerige uued komponendi signaalid:

Kontrollimise sisendnõuded

Väljundsignaali spetsifikatsioonid

Kommunikatsioonivõimalused

Energiavajadused

- Tuvastage ühilduvuse lüngad:

Pinge/voolu mittevastavus

Protokollide erinevused

Ühendusühenduste kokkusobimatus

Ajastamise variatsioonidOperatiivsete nõuete määratlus

- Määrake kriitilised parameetrid:

Nõuded reageerimisaegadele

Uuendamismäär vajab ajakohastamist

Täpsusnõuded

Usaldusväärsuse ootused

- Kehtestage tulemuslikkuse kriteeriumid:

Maksimaalne vastuvõetav latentsus

Nõutav signaali täpsus

Rikkevuse režiimi eelistused

2. samm: konverteerimislahenduse väljatöötamine

Töötage välja terviklik signaalide muundamise strateegia:

Standardne muunduri hindamine

- Uurige olemasolevaid lahendusi:

Tootja pakutavad muundurid

Kolmanda osapoole liideseseadmed

Universaalsed signaalitöötlusseadmed

- Hinnake jõudlusvõimet:

Signaali täpsus

Reageerimisaeg

Usaldusväärsuse hinnangudKohandatud kasutajaliidese disain

- Töötage välja spetsifikatsioonid:

Signaali muundamise nõuded

Keskkonnaalased spetsifikatsioonid

Integratsiooninõuded

- Looge üksikasjalikke kavandeid:

Elektriskeemide disainilahendused

Komponentide valikud

Korpuse spetsifikatsioonidHübriidlahenduse arendamine

- Kombineerige standard- ja kohandatud elemente:

Standardsed signaali muundurid

Kohandatud liideseplaadid

Rakendusspetsiifiline programmeerimine

- Optimeeri jõudluse jaoks:

Minimeerida signaali latentsust

Tagada signaali terviklikkus

Rakendada asjakohast isolatsiooni

3. samm: rakendamine ja valideerimine

Teostage konverteerimiskava koos nõuetekohase valideerimisega:

Kontrollitud rakendamine

- Töötage välja paigaldusprotseduur:

Juhtmestiku skeemid

Konfiguratsiooni seaded

Testimise järjestused

- Kontrollimisprotsessi loomine:

Signaali kontrollimise testid

Ajastamise valideerimine

TegevuskatsetusedTulemuslikkuse valideerimine

- Katsetada töötingimustes:

Tavapärane töö

Maksimaalsed koormustingimused

Vigade taastamise stsenaariumid

- Kontrollige kriitilisi parameetreid:

Signaali täpsus

Reageerimisaeg

Usaldusväärsus varieerumise korralDokumentatsioon ja standardimine

- Looge üksikasjalik dokumentatsioon:

Ehitusjärgsed skeemid

Konfiguratsiooni kirjed

Veaotsingu juhendid

- Standardite väljatöötamine:

Heakskiidetud muunduri spetsifikatsioonid

Paigaldusnõuded

Tulemuslikkuse ootused

Reaalse maailma rakendus: Pakendiseadmete uuendamine

Üks minu kõige edukamaid signaalide muundamise projekte oli pakendiseadmete tootja jaoks, kes läks Festo komponentidelt üle SMC komponentidele. Nende väljakutsete hulka kuulusid:

- Üleminek Festo ventiiliterminalidelt SMC klapikollektoritele

- Integratsioon olemasoleva PLC juhtimissüsteemiga

- Täpse ajastamise suhete säilitamine

- Diagnostikavõimekuse säilitamine

Me rakendasime terviklikku konverteerimisstrateegiat:

Juhtimisliidese analüüs

- Dokumenteeritud olemasolevad Festo CPX terminalisignaalid

- Spetsifitseeritud asendus SMC EX600 nõuded

- Tuvastatud protokolli ja signaali erinevused

- Määratud kriitilised ajastusparameetridKonversioonilahenduse arendamine

- Välisbusside jaoks kavandatud protokollimuundur

- Loodi signaali kohandamise liidesed analoogandurite jaoks

- Välja töötatud positsiooni tagasiside normaliseerimine

- Rakendatud diagnostiline signaalide kaardistamineRakendamine ja valideerimine

- Paigaldatud ümberehituskomponendid

- Konfigureeritud signaali kaardistamine

- Läbiviidud põhjalik testimine

- Dokumenteeritud lõplik konfiguratsioon

Tulemused näitasid sujuvat integratsiooni:

| Metriline | Algne süsteem | Ümberehitatud süsteem | Tulemuslikkus |

|---|---|---|---|

| Kontrolli reageerimisaeg | 12ms | 11ms | 8% täiustamine |

| Asendi tagasiside täpsus | ±0,1mm | ±0,1mm | 100% hooldatud |

| Diagnostiline võimekus | 24 parameetrit | 28 parameetrit | 17% täiustamine |

| Süsteemi usaldusväärsus | 99.7% kasutusaeg | 99.8% kasutusaeg | 0.1% paranemine |

| Integreerimise aeg | EI KOHALDATA | 8 tundi | Ajagraafiku piires |

Peamine arusaam oli, et edukas juhtimisintegratsioon nõuab kõigi signaalikihtide - võimsus, juhtimine, tagasiside ja side - käsitlemist. Rakendades terviklikku konverteerimisstrateegiat, mis säilitas signaali terviklikkuse, kohandades samal ajal vorminguid ja protokolle, suutsid nad saavutada erinevate tootjate komponentide sujuvat integreerimist, parandades samal ajal süsteemi üldist jõudlust.

Kokkuvõte

Tõhus mitut marki hõlmav ühilduvus vardata silindrisüsteemide puhul strateegilise liidese kohandamise, täpse rööpmete muutmise ja intelligentse juhtimissignaali muundamise abil annab olulist kasu hoolduse tõhususe, varuosade haldamise ja süsteemi töökindluse osas. Need lähenemisviisid toovad tavaliselt kohe tulu tänu väiksematele varude nõuetele ja lihtsustatud hooldusele, pakkudes samal ajal pikaajalist paindlikkust süsteemi arendamiseks.

Kõige olulisem arusaam minu kogemustest nende ühilduvuslahenduste rakendamisel mitmes tööstusharus on see, et brändiülene integratsioon on õige lähenemise korral täiesti teostatav. Rakendades standardiseeritud kohandamismeetodeid ja luues põhjaliku dokumentatsiooni, saavad organisatsioonid vabaneda tootjapõhistest piirangutest ja luua tõeliselt paindlikke pneumosüsteeme.

KKK mitme kaubamärgi ühilduvuse kohta

Mis on Festo-SMC ühilduvuse kõige keerulisem aspekt?

Anduri paigaldamine ja tagasiside signaalide erinevused kujutavad endast suurimat väljakutset, mis nõuab nii mehaanilist kohandamist kui ka signaali muundamist.

Kas rööbastee kohandused suudavad taluda samu koormusi kui originaalkomponendid?

Nõuetekohaselt projekteeritud rööbastee kohandused säilitavad tavaliselt 90-95% algsest kandevõimest, tagades samal ajal nõuetekohase joondamise ja toimimise.

Milline on mitme kaubamärgi ühilduvuse rakendamise tüüpiline tasuvusperiood?

Enamik organisatsioone saavutab täieliku tasuvuse 6-12 kuu jooksul tänu vähenenud varude kuludele ja vähenenud hooldusaegadele.

Milliseid kaubamärke on kõige lihtsamini ühilduvaks teha?

Festo ja SMC pakuvad kõige lihtsamat ühilduvust tänu nende põhjalikule dokumentatsioonile ja sarnasele disainifilosoofiale.

Kas signaali muundurid põhjustavad märkimisväärseid reageerimisviivitusi?

Kaasaegsed signaali muundurid lisavad tavaliselt ainult 1-5 ms latentsust, mis on enamiku pneumaatiliste rakenduste puhul tühine.

-

Annab üksikasjaliku juhendi tavaliste tööstuslike torukeermestandardite, sealhulgas G (BSPP), M (meetriline) ja Rc (BSPT) kohta, mis on olulised lekkekindlate pneumaatiliste ühenduste tagamiseks. ↩

-

Selgitab pneumosilindritele andurite paigaldamiseks kasutatavate levinud T- ja C-ava standardite erinevusi, aidates tehnikutel valida õiget paigaldusriistvara. ↩

-

Pakub põhjalikku selgitust tolerantsianalüüsi (või virnastamise) kohta, mis on kriitiline insenerimeetod, mida kasutatakse detailide tolerantside kumulatiivse mõju arvutamiseks koostu lõplikele mõõtmetele ja sobivusele. ↩

-

Kirjeldatakse Industrial Etherneti põhimõtteid, standardsete Ethernet-protokollide kasutamist tööstuskeskkonnas koos protokollidega, mis tagavad automatiseerimiseks vajaliku determinismi ja reaalajas juhtimise. ↩

-

Annab selge juhendi PNP (allikas) ja NPN (neelduv) anduri väljunditüüpide erinevuse kohta, mis on põhiteadmised tööstusliku juhtmestiku õigeks ühendamiseks. ↩