Insenerid seisavad silmitsi pideva survega tootmisliinide optimeerimiseks, arvestades samas ruumipiiranguid ja saastumisprobleeme. Traditsioonilised vardasilindrid tekitavad hoolduse õudusunenägu ja võtavad väärtuslikku põrandapinda.

Vardata õhuliug töötab, kasutades suruõhku sisemise kolvi liigutamiseks, mis on magnetilise haakeseadise või mehaanilise ühendusega ühendatud välise kanduriga, pakkudes lineaarset liikumist ilma avatud vardata, integreerides samal ajal täpsed juhikud sujuvaks tööks.

Kaks nädalat tagasi sain kiireloomulise kõne Henrikilt, kes on Taani toiduainetööstuse tootmisjuht. Tema pakendamisliin seiskus pidevalt, sest šokolaadijäägid ummistasid avatud silindrivardad. Me saatsime talle 48 tunni jooksul meie magnetilised vardata õhuklotsid. Pärast paigaldamist töötas tema liin kolm kuud järjest saastevabalt, mis säästis talle üle $50 000 seisakukulude.

Sisukord

- Millised on vardata õhuliuguri peamised komponendid?

- Kuidas töötab magnetiline sidumissüsteem?

- Mille poolest erinevad vardata balloonid traditsioonilistest balloonidest?

- Kuidas kontrollida kiirust ja asendit?

- Millised on erinevad jõuülekandemehhanismid?

- Kuidas arvutada jõudlust ja suuruse määramist?

- Millised on vardata õhuliugade tavalised rakendused?

- Millised hooldus- ja tõrkeotsingu sammud on vajalikud?

- Kokkuvõte

- Korduma kippuvate õhuliugude kohta

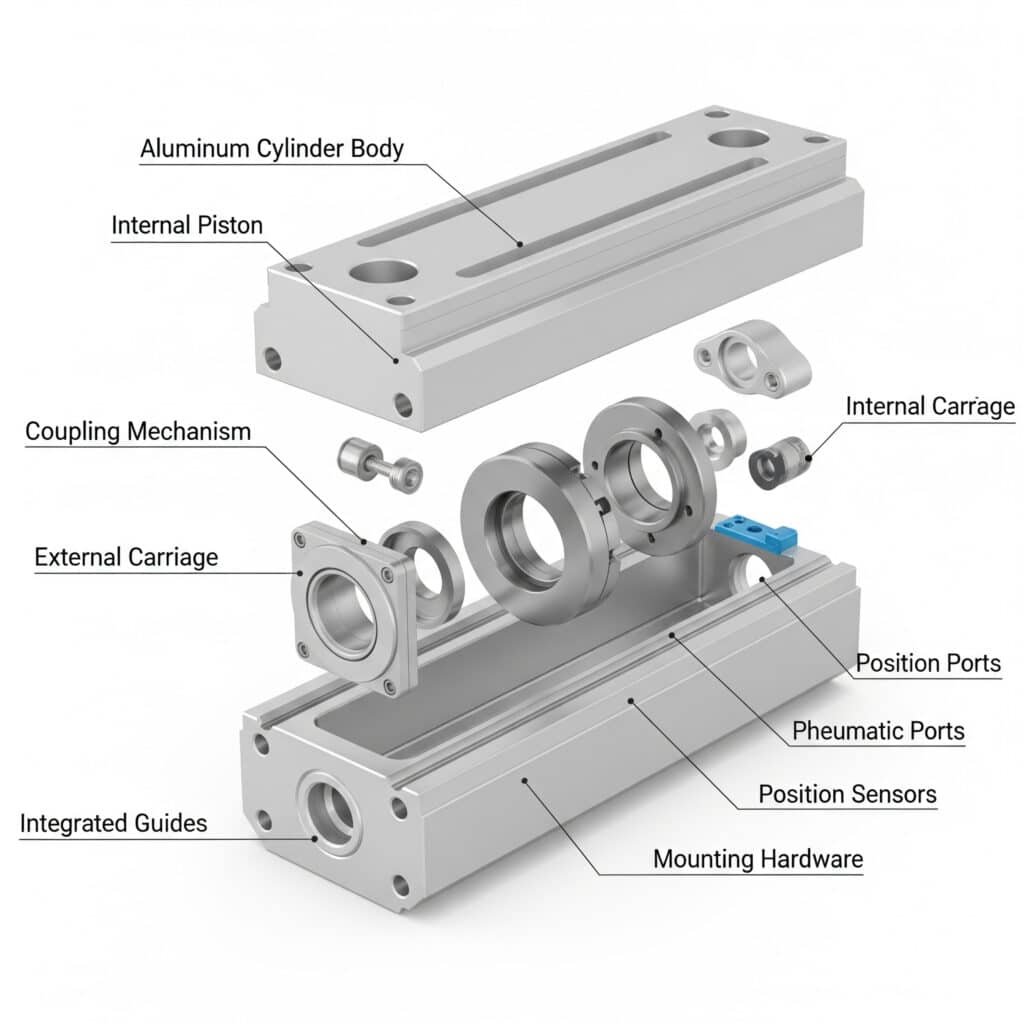

Millised on vardata õhuliuguri peamised komponendid?

Iga komponendi mõistmine aitab teil valida õige vardata pneumosilindri ja hooldada seda nõuetekohaselt, et see töötaks aastaid usaldusväärselt.

Vardata õhuliug sisaldab alumiiniumist silindrikorpust, sisemist kolbi koos haakemehhanismiga, integreeritud juhikutega väliskäru, pneumaatilisi porte, asendiandureid ja paigaldusriistvara, mis on loodud sujuvalt koos töötama.

Silindrikorpuse konstruktsioon

Silindrikorpus moodustab vardata silindrisüsteemi südamiku. Enamik tootjaid kasutab optimaalse tugevuse ja kaalu suhte ning korrosioonikindluse saavutamiseks pressitud alumiiniumprofiile.

Sisepuur vajab täpset töötlemist, et saavutada pinnatöötlus 0,4 kuni 0,8. Ra1. See sile viimistlus tagab nõuetekohase tihendi toimimise ja pikendab komponentide kasutusiga.

Seina paksus varieerub sõltuvalt ava suurusest ja töörõhust. Standardkonstruktsioonides on võimalik kasutada kuni 10 baari töörõhku, mille puhul on sisseehitatud asjakohased ohutustegurid.

Sisemine kolvi kokkupanek

Sisemine kolb muudab pneumorõhu lineaarseks jõuks. Kvaliteetsed kolvid kasutavad kerget alumiiniumkonstruktsiooni, et vähendada liikuvat massi ja võimaldada kiiremat kiirendamist.

Kolbitihedused loovad silindrikambrite vahelise rõhu piiri. Tavaliselt kasutame polüuretaan- või NBR-tihendeid sõltuvalt töötingimustest ja meediasobivusest.

Kolbi sisse põimitud magnetilised elemendid loovad sidumisjõu. Neodüümi haruldaste muldmetallide magnetid tagavad tugevaima haakeseadme kõige väiksemas pakendis.

Väline veosüsteem

Välisvanker sõidab täpsetel lineaarsetel juhikutel ja kannab teie rakenduse koormust. Vankri konstruktsioon mõjutab süsteemi jäikust ja kandevõimet.

| Komponent | Materjalide valikud | Tüüpiline suurusvahemik | Peamised omadused |

|---|---|---|---|

| Silindrikorpus | Alumiinium, anodeeritud | 20-100mm läbimõõduga | Korrosioonikindel |

| Sisemine kolb | Alumiinium, teras | Sobib puurimõõduga | Kergekaaluline disain |

| Väline vedu | Alumiinium, teras | 50-200mm pikkus | Kõrge jäikus |

| Lineaarsed juhendid | Karastatud teras | Erinevad profiilid | Täpne liikumine |

| Magnetid | Neodüüm | Hinne N42-N52 | Temperatuur stabiilne |

Lineaarsete juhiste integreerimine

Integreeritud lineaarjuhid välistavad vajaduse väliste juhtsüsteemide järele. See säästab ruumi ja vähendab paigaldamise keerukust, tagades samal ajal nõuetekohase joonduse.

Kuullaagritega juhikud tagavad sujuvama töö ja suurima täpsuse. Need sobivad rakendustele, mis nõuavad positsioneerimistäpsust 0,1 mm piires.

Rull-laagri juhikud taluvad suuremaid koormusi, säilitades samal ajal hea täpsuse. Need sobivad hästi rasketele rakendustele, mille täpsusnõuded on mõõdukad.

Liugelaagri juhikud pakuvad kõige ökonoomsemat lahendust põhirakenduste jaoks. Need pakuvad piisavat jõudlust lihtsate positsioneerimisülesannete täitmiseks.

Pneumaatilise pordi konfiguratsioon

Õhupordid ühendavad suruõhuvarustuse silindrikambritega. Portide suurus mõjutab vooluvõimsust ja töökiirust.

Standardne ava suurus on G1/8 kuni G1/2 sõltuvalt silindri läbimõõdust. Suuremad avaused võimaldavad kiiremat tööd, kuid nõuavad suuremat vooluvõimsust.

Portide asukoha valikud on otsapordid, külgmised pordid või mõlemad. Külgmised pordid võimaldavad kompaktsemaid paigaldusi kitsastes ruumides.

Asukoha tuvastamise süsteemid

Magnetandurid tuvastavad kolvi asendi läbi mittemagnetilise silindriseina. Reed lülitid2 annavad lihtsat tagasisidet sisse/välja lülitatud asendist.

Halliefektandurid3 pakuvad täpsemat asukoha tuvastamist koos analoogväljundiga. Need võimaldavad suletud ahelaga positsioonikontrollisüsteeme.

Vankri välised andurid tagavad suurima täpsuse. Lineaarkooderite abil on võimalik saavutada positsioneerimislahutus kuni mikromeetrini.

Kuidas töötab magnetiline sidumissüsteem?

Magnetiline ühendussüsteem kannab pneumaatilist jõudu üle ilma füüsilise kontaktita, mis tagab puhta ja hooldusvaba töö.

Magnetiline ühendus kasutab võimsaid neodüümimagneteid nii sisekolvi kui ka väliskäru puhul jõu ülekandmiseks läbi mittemagnetilise silindriseina, saavutades 85-95% tõhususe ilma mehaanilise kulumiseta.

Magnetvälja põhimõtted

Püsimagnetid tekitavad magnetvälja, mis läbib alumiiniumist silindri seina. Sise- ja välismagnetsõlmede vaheline magnetiline tõmme kannab jõudu otse üle.

Magnetvälja tugevus väheneb kaugusega. Sise- ja välismagnetite vaheline õhuvahe mõjutab kriitiliselt sidumistugevust ja tõhusust.

Magnetite orientatsioon mõjutab haakeseadme omadusi. Radiaalne magnetiseerimine tagab ühtlase haakumise ümber silindri ümbermõõdu.

Haardevõime arvutamine

Maksimaalne sidumisjõud sõltub magneti tugevusest, õhuvahe kaugusest ja magnetahela konstruktsioonist. Tüüpilised süsteemid saavutavad 200-2000N sidumisjõu.

Haakeseadme kasutegur ulatub 85-95% sõltuvalt konstruktsiooni kvaliteedist. Suurema kasuteguriga süsteemid kannavad koormusele üle rohkem pneumaatilist jõudu.

Ohutustegurid hoiavad ära haakeseadme libisemise tavalise koormuse korral. Ülekoormuskaitse toimib, kui rakendatud jõud ületavad magnetilise haakeseadise võimsust.

Temperatuuri mõju

Magnetite tugevus väheneb temperatuuri kasvades. Neodüümmagnetid kaotavad umbes 0,12% tugevust ühe Celsiuse kraadi kohta.

Töötemperatuuri vahemik mõjutab magnetiklassi valikut. Standardkvaliteedid töötavad kuni 80 °C, samas kui kõrgtemperatuurilised kvaliteediklassid saavad hakkama 150 °C juures.

Kriitiliste rakenduste puhul võib olla vajalik temperatuuri kompenseerimine. See tagab ühtlase jõudluse temperatuurivahetuste korral.

Magnetilise ahela optimeerimine

Pooluse konstruktsioon koondab magnetvoo maksimaalse haakeseadme tõhususe saavutamiseks. Õige polaartüki geomeetria suurendab jõuülekande võimekust.

Tagumine raud tagab magnetvoo tagasitee. Piisav tagaraua paksus hoiab ära magnetilise küllastumise ja säilitab sidumistugevuse.

Õhuvahede ühtlus tagab ühtlase haakumise ümber silindri. Tootmistolerantsid peavad säilitama nõuetekohase magnetilise joonduse.

Mille poolest erinevad vardata balloonid traditsioonilistest balloonidest?

Vardata silindrid lahendavad põhiprobleemid, mis piiravad traditsiooniliste vardasilindrite jõudlust kaasaegsetes automaatikasüsteemides.

Vardata silindrid kaotavad avatud vardad, vähendades ruumi nõudeid 50% võrra, vältides saastumise kogunemist, kõrvaldades paindumisprobleemid ja pakkudes integreeritud juhtide abil paremat külgkoormuse käitlemist.

Ruumi tõhususe võrdlus

Traditsioonilised silindrid vajavad ruumi varre täielikuks pikendamiseks pluss silindrikorpuse pikkus. Kogu ruumivajadus on võrdne löögi pikkus pluss silindri pikkus pluss turvasäilitus.

Vardata konstruktsioonid vajavad ainult löögipikkust ja minimaalset vahekaugust. See säästab tavaliselt 40-60% paigaldusruumi võrreldes traditsiooniliste silindritega.

Kompaktne paigaldus võimaldab suuremat masinate tihedust ja paremat ruumikasutust. See mõjutab otseselt tootmisvõimsust ja rajatiste kulusid.

Saastekindlus

Avatud kolvirullid koguvad tolmu, prahti ja protsessimaterjale. See saastumine põhjustab tihendite kulumist, sidumist ja lõpuks rikkeid.

Vardata konstruktsioonidel ei ole avatud liikuvaid osi. Hermeetiline konstruktsioon takistab saaste sissetoomist ja välistab puhastusnõuded.

Toiduainete töötlemise rakendused saavad eriti kasu saastekindlusest. Hermeetilised konstruktsioonid vastavad rangetele hügieeninõuetele ilma muudatusteta.

Struktuurilised eelised

Pikahoobsed traditsioonilised silindrid kannatavad külgkoormuse all varraste paindumise all. Kriitiline paindekoormus on järgmine Euleri valem4: Fcr = π²EI/(KL)².

Vardata silindrid välistavad täielikult murenemisprobleemid. Sisemine kolb ei saa painduda, mis võimaldab piiramatut tööpikkust praktilistes piirides.

Integreeritud juhikutega suureneb oluliselt külgkoormuse kandevõime. Juhtimissüsteemid suudavad kanda radiaalseid koormusi kuni mitme tuhande njuutonini.

| Tulemuslikkuse tegur | Traditsiooniline silinder | Vardata silinder | Parandamine |

|---|---|---|---|

| Vajalik ruum | 2x löök + keha | Ainult 1x löök | 50% vähendamine |

| Maksimaalne löögi pikkus | 2-3 meetrit tüüpiline | 6+ meetrit võimalik | 200% suurenemine |

| Külgkoormuse võimsus | Väga piiratud | Suurepärane | 10x paranemine |

| Saastumisoht | Kõrge kokkupuude | Täielikult suletud | 95% vähendamine |

| Hoolduse sagedus | Iganädalane puhastus | Igakuine kontroll | 75% vähendamine |

Koormuse käitlemise võimalused

Traditsioonilised silindrid vajavad külgkoormuste jaoks väliseid juhtseadmeid. See lisab paigaldamisele kulusid, keerukust ja ruumivajadust.

Saabivabade silindrite integreeritud juhtseadmed saavad hakkama külgkoormuste, momentide ja keskkohast väljapoole suunatud koormusega. See välistab enamiku rakenduste puhul välise juhiku nõuded.

Kombineeritud koormusanalüüs näitab, et vardata silindrid saavad keeruliste jõukombinatsioonidega paremini hakkama kui traditsioonilised välise juhiga konstruktsioonid.

Kuidas kontrollida kiirust ja asendit?

Nõuetekohased juhtimissüsteemid tagavad, et teie varraseta õhuliuguri töö on sujuv ja täpne ning vastab teie kasutusnõuetele.

Reguleerige vardata silindri kiirust voolu reguleerimisventiilide ja rõhuregulaatorite abil, saavutage positsioneerimine erinevate anduritüüpide abil ning rakendage servojuhtimist täpsete liikumisprofiilide ja suletud ahela töö jaoks.

Kiiruse kontrollimise meetodid

Vooluvooluklapid reguleerivad õhuvoolu kiirust silindrite kambritesse ja sealt välja. Voolukiirus mõjutab otseselt kolvi kiirust vastavalt valemile Q = A × V.

Mõõtja sisselülitamise kontroll piirab silindrisse sisenevat õhuvoolu. See tagab sujuva kiirenduse ja hea pöörlemiskiiruse reguleerimise erineva koormuse korral.

Mõõturi väljalaske reguleerimine piirab silindri väljalaskeõhu voolu. See meetod tagab parema koormuse juhtimise ja sujuvama aeglustumise.

Kahesuunaline voolujuhtimine võimaldab sõltumatut kiiruse reguleerimist väljapoole ja sissepoole liikumisel. See optimeerib tsükli kestust erinevate koormustingimuste puhul.

Rõhu reguleerimise süsteemid

Rõhuregulaatorid säilitavad püsiva töörõhu hoolimata toitevoolu kõikumistest. Stabiilne rõhk tagab korratava jõu ja kiiruse.

Rõhulülitid annavad lihtsat positsioonitagasisidet, mis põhineb kambri rõhul. Nad tuvastavad usaldusväärselt töö lõpu tingimused.

Proportsionaalse rõhu reguleerimine võimaldab muutuvat jõuväljundit. See sobib rakendustele, mis nõuavad töö ajal erinevat jõutugevust.

Asukoha tuvastamise tehnoloogiad

Magnetilised reed-lülitid tuvastavad kolvi asendi läbi silindrite seinte. Nad annavad lihtsaid sisse/välja signaale põhipositsiooni kontrollimiseks.

Halliefektandurid pakuvad suurema lahutusvõimega analoogset positsioonitagasisidet. Need võimaldavad proportsionaalset asendi kontrolli ja vahepealset positsioneerimist.

Lineaarpotensiomeetrid väliskäru peal annavad pidevat tagasisidet asendi kohta. Need sobivad täpset positsioneerimist nõudvatesse rakendustesse.

Optilised kodeerijad tagavad kõrgeima asukoha eraldusvõime ja täpsuse. Need võimaldavad servojuhtimist, mille positsioneerimisvõime on alla millimeetri.

Servo Control integratsioon

Servoventiilid tagavad voolu proportsionaalse reguleerimise elektriliste käsusignaalide alusel. Need võimaldavad täpset kiiruse ja asendi reguleerimist.

Suletud juhtimissüsteemid võrdlevad tegelikku asendit käsuandmisega. Tagasiside kontroll säilitab täpsuse vaatamata koormuse muutustele.

Liikumisjuhtimisseadmed koordineerivad mitut telge ja täidavad keerulisi liikumisprofiile. Nad integreerivad vardata silindrid keerukatesse automaatikasüsteemidesse.

PLC-integratsioon võimaldab koordineerimist teiste masinafunktsioonidega. Standardsed sideprotokollid lihtsustavad süsteemi integreerimist.

Millised on erinevad jõuülekandemehhanismid?

Erinevad jõuülekandemehhanismid sobivad erinevatele rakendustele ja jõudlusnõuetele vardata pneumosilindrisüsteemides.

Vardata silindrite puhul kasutatakse magnetilisi ühendusi puhaste rakenduste jaoks, kaablisüsteeme suurte jõudude jaoks, rihmamehhanisme karmide keskkondade jaoks ja mehaanilisi ühendusi maksimaalse jõu ülekandmiseks, millest igaüks pakub konkreetseid eeliseid.

Magnetilised ühendussüsteemid

Magnetiline ühendus tagab kõige puhtama töö ilma füüsilise ühenduseta sisemiste ja väliste komponentide vahel. See välistab kulumise ja hoolduse.

Ühendusjõud on vahemikus 200-2000N sõltuvalt magneti suurusest ja konfiguratsioonist. Suuremad jõud nõuavad suuremaid magneteid ja suuremaid süsteemikulusid.

Libisemiskaitse hoiab ära kahjustused ülekoormuse korral. Magnetiline haakeseadeldis lülitub automaatselt välja, kui jõud ületavad projekteeritud piirväärtusi.

Temperatuuristabiilsus varieerub sõltuvalt magnetiklassi valikust. Kõrgtemperatuurilised magnetid säilitavad jõudluse kuni 150 °C töötemperatuurini.

Kaabli jõuülekanne

Teraskaablisüsteemid ühendavad sisemised kolvid väliste vagunitega kinniste kaabliväljapääsude kaudu. Need pakuvad suuremat jõuvõimet kui magnetilised süsteemid.

Kaablimaterjalide hulka kuuluvad roostevaba teras korrosioonikindluse ja paindlikkuse tagamiseks lennukikaabel. Kaabli valik mõjutab süsteemi kasutusiga ja jõudlust.

Rihmarattasüsteemid suunavad kaabli jõud ümber ja võivad anda mehaanilise eelise. Korralik rihmarataste konstruktsioon vähendab hõõrdumist ja kaabli kulumist.

Tihendusprobleeme esineb seal, kus kaablid väljuvad silindrist. Dünaamilised tihendid peavad võimaldama kaabli liikumist, vältides samal ajal õhulekkeid.

Bändi mehhanismi süsteemid

Paindlikud terasrihmad kannavad jõudu üle silindri seina pilude kaudu. Need taluvad suurimaid jõude ja kõige karmimaid keskkonnatingimusi.

Materjalid on süsinikteras, roostevaba teras ja erisulamid. Materjali valik sõltub keskkonna- ja jõunõuetest.

Aukude tihendamine takistab õhulekkeid, võimaldades samas lindi liikumist. Täiustatud tihendussüsteemid minimeerivad lekkeid ilma liigse hõõrdumiseta.

Reostustaluvus on suurepärane, kuna ribad suudavad prahist läbi suruda. See sobib kasutamiseks tolmuses või määrdunud keskkonnas.

Mehaanilised ühendussüsteemid

Otsesed mehaanilised ühendused tagavad positiivse jõuülekande ilma libisemiseta. Need pakuvad maksimaalset jõuülekannet, kuid suurendavad keerukust.

Ühendusmehhanismide hulka kuuluvad hammasratta- ja hoovisüsteemid ning käigukangmehhanismid. Valik sõltub jõuvajadustest ja ruumipiirangutest.

Tihendamise keerukus suureneb mehaaniliste läbipääsude korral läbi silindrite seinte. Vajalik võib olla mitu dünaamilist tihendit.

Hooldusnõuded on suuremad mehaanilise kulumise ja määrimisvajaduse tõttu. Regulaarne hooldus säilitab optimaalse jõudluse.

| Ülekande tüüp | Jõuvahemik | Keskkonna sobivus | Hoolduse tase | Parimad rakendused |

|---|---|---|---|---|

| Magnetiline | 200-2000N | Puhas, mõõdukas temperatuur | Väga madal | Toiduained, farmaatsiatooted, elektroonika |

| Kaabel | 500-5000N | Üldine tööstus | Madal | Pakendamine, kokkupanek |

| Bänd | 1000-8000N | Karmid, saastunud | Mõõdukas | Rasketööstus, kaevandamine |

| Mehaaniline | 2000-15000N | Puhas, kontrollitud | Kõrge | Suure jõu rakendused |

Kuidas arvutada jõudlust ja suuruse määramist?

Täpne jõudlusarvutus tagab õige vardata silindri valiku ja optimaalse süsteemi jõudluse teie konkreetse rakenduse jaoks.

Arvutage vardata silindri jõudlust, kasutades jõuvõrrandeid (F = P × A × η), kiirusarvutusi (V = Q/A), kiirendusanalüüsi ja tõhususe tegureid, et määrata kindlaks mõõtmed, õhukulu ja eeldatav jõudlus.

Jõu arvutamise meetodid

Teoreetiline jõud on võrdne õhurõhu ja efektiivse kolbipinna korrutisega: F = P × A. See annab maksimaalse kasutatava jõu ideaalsetes tingimustes.

Efektiivne jõud võtab arvesse hõõrdekadusid ja haakeseadme tõhusust: F_eff = P × A × η_ühendus × η_hõõrdumine. Tüüpiline üldine kasutegur jääb vahemikku 75-90%.

Koormuse analüüs hõlmab staatilist kaalu, protsessijõude, kiirendusjõude ja hõõrdumist. Kõik jõud tuleb arvestada nõuetekohase dimensioneerimise eesmärgil.

Arvutatud koormuste suhtes tuleks kohaldada ohutustegureid. Soovitatavad ohutustegurid on vahemikus 1,5-2,5 sõltuvalt rakenduse kriitilisusest.

Kiiruse ja tsükliaja analüüs

Silindri kiirus on seotud õhuvoolu kiirusega: V = Q/A, kus kiirus on võrdne voolukiiruse ja efektiivse pindalaga.

Kiirenduse aeg sõltub netovõimest ja liikuvast massist: t = (V × m)/F_net. Suuremad jõud võimaldavad kiiremat kiirendust.

Tsükliaeg hõlmab kiirendus-, püsikiirus- ja aeglustusfaasi. Tsükli kogukestus mõjutab tootlikkust ja läbilaskevõimet.

Pehmendav mõju vähendab kiirust löögi lõpu lähedal. Pehmenduskaugus on tavaliselt 10-50 mm sõltuvalt kiirusest ja koormusest.

Õhutarbimise arvutused

Õhukulu tsükli kohta on võrdne silindri mahu ja rõhu suhtega: V_õhk = silindri maht × (P_abs/P_atm).

Süsteemi kogutarbimine hõlmab ka kadusid ventiilide, liitmike ja lekete kaudu. Kaod lisavad teoreetilisele tarbimisele tavaliselt 20-30%.

Kompressori mõõtmine peab vastama tippnõudlusele ja süsteemi kadudele. Piisav võimsus hoiab ära rõhu languse töö ajal.

Energiakulude analüüs aitab õigustada süsteemi optimeerimist. Suruõhk maksab tavaliselt $0,02-0,05 eurot kuupmeetri kohta.

Tulemuslikkuse optimeerimine

Puurimõõdu valikul on jõuvajadus tasakaalus kiiruse ja õhutarbimisega. Suuremad puurid annavad rohkem jõudu, kuid tarbivad rohkem õhku.

Löögi pikkus mõjutab süsteemi maksumust ja ruumivajadust. Pikemad töövõtted võivad nõuda suuremaid juhtimissüsteeme ja paigalduskonstruktsioone.

Töörõhu optimeerimisel võetakse arvesse jõu vajadusi ja energiakulusid. Suurem rõhk vähendab silindri suurust, kuid suurendab energiakulu.

Juhtimissüsteemi valik vastab keerukusele ja rakenduse nõuetele. Lihtsad süsteemid maksavad vähem, kuid pakuvad piiratud funktsionaalsust.

Millised on vardata õhuliugade tavalised rakendused?

Vardata silindrid on suurepärased rakendustes, kus kriitilisteks eduteguriteks on ruumi tõhusus, saastekindlus või pikad tööhulgad.

Tavalised vardata silindrite rakendused hõlmavad pakendamismasinaid, koosteautomaatikat, materjalikäitlussüsteeme, pick-and-place-operatsioone ja konveierite integreerimist, kus kompaktne disain ja usaldusväärne töö on olulised.

Pakenditööstuse rakendused

Pakendiliinide eeliseks on kompaktne konstruktsioon ja kiire töö. Vardata õhuliuged tegelevad tõhusalt toodete positsioneerimise, kartongide manipuleerimise ja konveierite integreerimisega.

Toidupakendid saavad eriti kasu saastekindlast disainist. Hermeetiline konstruktsioon vastab rangetele hügieeninõuetele ilma erimuudatusteta.

Farmaatsiatoodete pakendamine nõuab puhast toimimist ja valideerimisdokumentatsiooni. Meie süsteemid sisaldavad materjalisertifikaate ja valideerimise tugipakette.

Kiirete pakkimisliinidega saavutatakse kuni 300 tsükli minutis. Kerged liikuvad osad võimaldavad kiirendada ja aeglustada kiiresti.

Kokkupaneku automaatikasüsteemid

Elektroonika kokkupanekul kasutatakse komponentide paigutamiseks ja trükkplaatide käsitsemiseks vardata silindreid. Puhas töö hoiab ära tundlike elektroonikakomponentide saastumise.

Autotööstuse koosterakenduste hulka kuuluvad osade sisestamine, kinnitusvahendite paigaldamine ja kvaliteedikontrolli positsioneerimine. Usaldusväärsus on tootmise järjepidevuse jaoks ülioluline.

Meditsiiniseadmete kokkupanek nõuab täpset positsioneerimist ja saastumise kontrolli. Valideeritud süsteemid vastavad FDA ja ISO nõuded5.

Mitmejaamalised monteerimissüsteemid koordineerivad mitut vardata silindrit keerukate tööde jaoks. Sünkroniseeritud liikumine optimeerib tsükli kestust ja kvaliteeti.

Materjalide käitlemise operatsioonid

Laoautomaatikasüsteemid kasutavad sorteerimiseks, ümberpaigutamiseks ja positsioneerimiseks vardata silindreid. Usaldusväärne töö tagab süsteemi suure kasutatavuse.

Jaotuskeskused saavad kasu kiirest töötamisest ja täpsest positsioneerimisest. Täpne paigutus parandab sorteerimise tõhusust ja vähendab vigu.

Pakkimissüsteemid kasutavad kihtide moodustamiseks mitut koordineeritud vardata silindrit. Täpne positsioneerimine võimaldab optimaalseid kaubaaluste mustreid.

Automatiseeritud ladustussüsteemid nõuavad varude haldamiseks täpset positsioneerimist. Täpsus tagab õige esemete väljavõtte ja ladustamise.

Pick-and-Place rakendused

Robootika integreerimisel kasutatakse vardata silindreid täiendavate liikumistelgede jaoks. Laiendatud ulatus parandab roboti tööruumi kasutamist ja paindlikkust.

Nägemisjuhtimisega süsteemid kombineerivad vardata silindreid ja kaameraid adaptiivseks positsioneerimiseks. See võimaldab tootevariante käsitleda ilma ümberprogrammeerimiseta.

Kiirete korjeülesannete puhul on kasu kergetest ja kiiresti liikuvatest vankritest. Vähendatud inertsus võimaldab kiirendada ja täpselt peatada.

Õrnade käitlemisrakenduste puhul kasutatakse kontrollitud kiirendusprofiile. Sujuv liikumine hoiab ära toote kahjustamise käitlemise ajal.

| Rakendusala | Peamised eelised | Tüüpiline tsükli kiirus | Jõuvahemik | Löögi pikkus |

|---|---|---|---|---|

| Pakend | Kiirus, puhtus | 100-300 cpm | 200-1500N | 100-1000mm |

| Kokkupanek | Täpsus, usaldusväärsus | 50-150 cpm | 300-2000N | 50-500mm |

| Materjalide käitlemine | Kandevõime, vastupidavus | 20-100 cpm | 500-5000N | 200-2000mm |

| Pick-and-Place | Kiirus, täpsus | 200-500 cpm | 100-1000N | 50-800mm |

Millised hooldus- ja tõrkeotsingu sammud on vajalikud?

Nõuetekohane hooldus tagab teie vardata pneumosilindrisüsteemi usaldusväärse toimimise ja maksimeerib selle kasutusiga.

Vardata silindrite hooldus hõlmab regulaarset õhufiltri vahetamist, juhtseadmete määrimist, tihendite kontrollimist, andurite puhastamist ja jõudluse jälgimist, et vältida rikkeid ja säilitada optimaalne töö.

Ennetava hoolduse ajakava

Igapäevane kontroll hõlmab visuaalset kontrolli lekete, ebatavaliste müra või ebakorrapärase töö suhtes. Varajane avastamine hoiab ära väiksemate probleemide muutumise suurteks riketeks.

Iganädalane hooldus hõlmab õhufiltri kontrollimist ja vajadusel vahetamist. Puhas ja kuiv õhk on usaldusväärse töö ja tihendite pika eluea tagamiseks hädavajalik.

Igakuine hooldus hõlmab juhendi määrimist, anduri puhastamist ja jõudluse kontrollimist. Regulaarne hooldus säilitab optimaalse jõudluse ja hoiab ära kulumise.

Iga-aastane kapitaalremont hõlmab tihendite vahetamist, sisemist kontrolli ja süsteemi täielikku katsetamist. Plaanilised kapitaalremondid hoiavad ära ootamatuid rikkeid.

Üldised veaotsinguprobleemid

Aeglane töö viitab tavaliselt piiratud õhuvoolule või madalale rõhule. Kontrollige filtreid, regulaatoreid ja vooluhulga reguleerimisventiili seadeid.

Ebakorrapärane liikumine võib tuleneda saastunud õhust, kulunud tihenditest või anduriprobleemidest. Süstemaatiline diagnoosimine tuvastab algpõhjuse.

Positsioonivead võivad tuleneda anduri valest paigutusest, magnetilistest häiretest või haakeseadme libisemisest. Nõuetekohane diagnoosimine hoiab ära korduvad probleemid.

Liigne õhukulu viitab sisemisele lekkele või süsteemi ebatõhususele. Lekke tuvastamine ja parandamine taastab normaalse töö.

Tihendi asendamise protseduurid

Tihendi väljavahetamine nõuab silindri demonteerimist ja sobivaid tööriistu. Järgige tootja menetlusi, et vältida kahjustusi hoolduse ajal.

Tihendi valik sõltub töötingimustest ja meedia ühilduvusest. Usaldusväärse töö tagamiseks kasutage ainult heakskiidetud asendustihendeid.

Paigaldamine nõuab tihendi õiget suunitlust ja määrimist. Vale paigaldus põhjustab enneaegset riket ja halba töövõimet.

Pärast tihendi vahetamist kontrollitakse süsteemi nõuetekohast toimimist. Toimivuse testimine tagab, et remont oli edukas.

Tulemuslikkuse järelevalve

Jõuväljundi jälgimine tuvastab haakeseadise lagunemise või sisemise kulumise. Regulaarne testimine tuvastab probleemid enne rikke tekkimist.

Kiiruse jälgimine näitab voolupiiranguid või rõhuprobleeme. Järjepidev seire võimaldab ennetavat hooldust.

Asendi täpsuse testimine kontrollib anduri tööd ja süsteemi joondamist. Regulaarne kalibreerimine säilitab positsioneerimistäpsuse.

Õhutarbimise jälgimine tuvastab tõhususprobleemid ja lekked. Trendianalüüs võimaldab ennetavat hoolduse planeerimist.

Kokkuvõte

Vardata õhuliuged pakuvad ruumiliselt tõhusat ja saastekindlat lineaarset liikumist tänu täiustatud ühendustehnoloogiale, mistõttu on need hädavajalikud tänapäevastes automatiseerimisrakendustes, kus on vaja usaldusväärsust ja jõudlust.

Korduma kippuvate õhuliugude kohta

Kuidas töötab vardata õhusilinder?

Vardata õhusilinder töötab, kasutades suruõhku, et liigutada sisemist kolbi, mis on magnetilise haakeseadise või mehaanilise ühendusega ühendatud välise kanduri külge, kõrvaldades avatud kolviratta, tagades samal ajal sujuva lineaarse liikumise.

Millised on vardata balloonide peamised eelised traditsiooniliste balloonide ees?

Vardata silindrid säästavad 50% paigaldusruumi, on tänu suletud konstruktsioonile vastupidavad saastumisele, suudavad ilma paindumiseta käsitleda piiramatut tööpikkust ja pakuvad tänu integreeritud lineaarsetele juhikutele suurepärast külgkoormuse kandevõimet.

Kui suurt jõudu võib magnetiline vardata silinder pakkuda?

Magnetilised vardata silindrid annavad tavaliselt 200-2000N jõu, sõltuvalt ava suurusest ja magneti konfiguratsioonist, kusjuures sidumise tõhusus on vahemikus 85-95% teoreetilisest pneumaatilisest jõust.

Millist hooldust vajavad vardata õhuliugid?

Optimaalse jõudluse ja töökindluse säilitamiseks vajavad vardata õhuliugid minimaalset hooldust, sealhulgas regulaarset õhufiltri vahetamist, igakuist juhikute määrimist, iga-aastast tihendite kontrollimist ja anduri puhastamist.

Kas vardata silindrid saavad hakkama külgkoormuste ja momentidega?

Jah, vardata silindrid on suurepärased kuni mitme tuhande njuutonini ulatuvate külgkoormuste ja momentide käsitlemisel tänu integreeritud täpsetele lineaarsetele juhtsüsteemidele, mis välistavad vajaduse väliste juhtsüsteemide järele.

Kuidas reguleerida vardata pneumosilindri kiirust?

Reguleerige vardata silindri kiirust, kasutades õhuvarustusliinide voolu reguleerimisventiilid, mille sisse- ja väljamõõtmise kontroll võimaldab sujuvat kiirendamist ning väljamõõtmise kontroll võimaldab koormuse paremat käitlemist ja aeglustamist.

Millised rakendused sobivad kõige paremini vardata õhuliugade jaoks?

Vardata õhuliugid töötavad kõige paremini pakkimismasinates, koosteautomaatikas, materjalikäitluses, pick-and-place-operatsioonides ja kõikides rakendustes, kus on vaja ruumilist tõhusust, saastekindlust või pikka tööpikkust.

-

Õppige, kuidas Ra (keskmine karedus) on määratletud ja mõõdetud kui tehniline pinnatöötluse põhiparameeter. ↩

-

Tutvuge reed-lülitite tööpõhimõttega ja sellega, kuidas neid kasutatakse magnetiliselt aktiveeritud anduritena. ↩

-

Mõista Halli efekti füüsikat ja selle rakendamist täpsete, kontaktivabade asukohaandurite loomisel. ↩

-

Vaadake läbi Euleri valemi tuletamine ja rakendamine kriitilise paindekoormuse arvutamiseks struktuurisammaste puhul. ↩

-

Juurdepääs ülevaatele ISO kvaliteedijuhtimissüsteemide nõuetest meditsiiniseadmete tööstuses. ↩