Kas olete valmis vesinikurevolutsiooniks pneumaatikasüsteemides? Kuna maailm läheb üle vesinikule kui puhtale energiaallikale, seisavad traditsioonilised pneumotehnoloogiad silmitsi enneolematute väljakutsete ja võimalustega. Paljud insenerid ja süsteemide projekteerijad avastavad, et tavapärased lähenemisviisid pneumosilindrite projekteerimisele ei suuda lihtsalt vastata vesinikukeskkonna ainulaadsetele nõuetele.

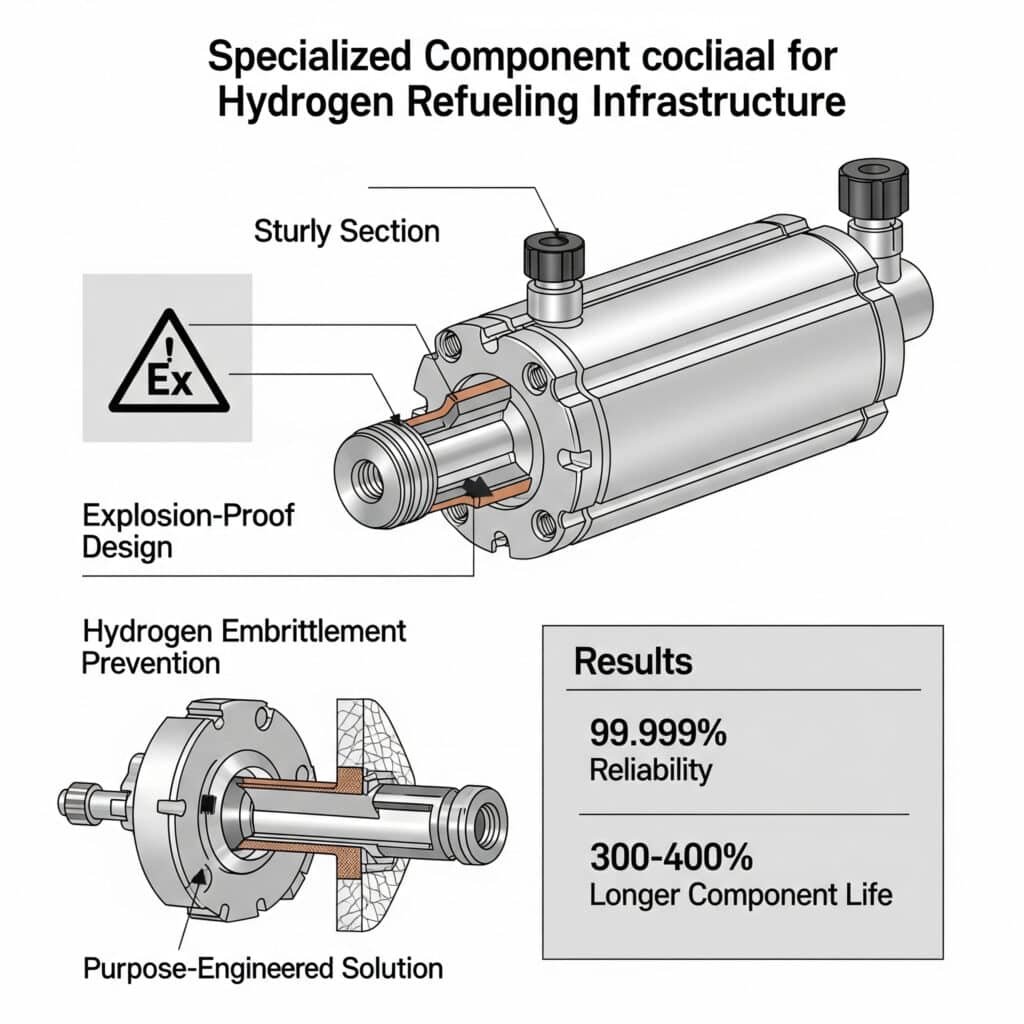

Vesinikurevolutsioon pneumaatikasüsteemides nõuab spetsiaalset plahvatuskindlat konstruktsiooni, terviklikku vesiniku hapnikutekkelisus1 ennetusstrateegiad ja spetsiaalselt vesiniku tankimise infrastruktuuri jaoks välja töötatud lahendused, mis tagavad 99,999% töökindluse vesinikukeskkonnas, pikendades samal ajal komponentide kasutusiga 300-400% võrra võrreldes tavapäraste süsteemidega.

Konsulteerisin hiljuti ühe suure vesinikutanklate tootja juures, kellel esinesid katastroofilised rikked standardsete pneumaatiliste komponentidega. Pärast allpool kirjeldatud vesinikuga ühilduvate erilahenduste rakendamist saavutasid nad 18 kuud kestnud pideva töötamise jooksul null komponentide rikkeid, vähendasid hooldusintervalle 67% võrra ja vähendasid oma kogukulusid 42% võrra. Need tulemused on saavutatavad iga organisatsiooni jaoks, kes tegeleb nõuetekohaselt vesiniku pneumaatiliste rakenduste ainulaadsete probleemidega.

Sisukord

- Millised plahvatuskindla projekteerimise põhimõtted on vesinikpneumaatiliste süsteemide puhul olulised?

- Kuidas saab vältida vesiniku haavatavust pneumaatilistes komponentides?

- Millised spetsiaalsed balloonilahendused muudavad vesinikutanklate jõudluse?

- Kokkuvõte

- Korduma kippuvad küsimused vesiniku pneumaatiliste süsteemide kohta

Millised plahvatuskindla projekteerimise põhimõtted on vesinikpneumaatiliste süsteemide puhul olulised?

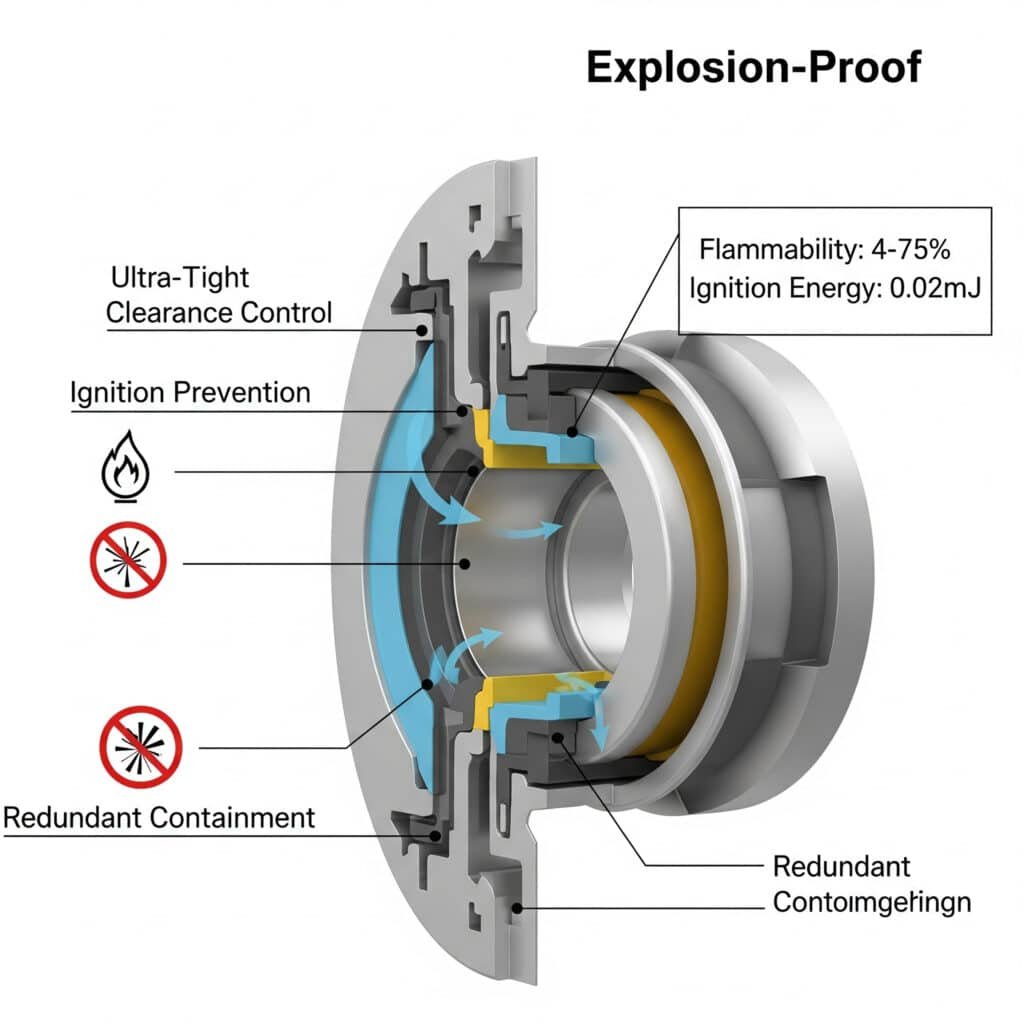

Vesiniku ainulaadsed omadused tekitavad enneolematuid plahvatusriske, mis nõuavad spetsiaalseid projekteerimisviise, mis lähevad kaugemale tavapärastest plahvatuskindlatest meetoditest.

Tõhus vesiniku plahvatuskindel konstruktsioon ühendab endas ülimalt tiheda ruumikontrolli, spetsiaalse süttimise vältimise ja redundantsed isoleerimisstrateegiad - see võimaldab ohutut tööd vesiniku äärmiselt laia süttimisvahemiku (4-75%) ja väga madala süttimiseenergia (0,02mJ) korral, säilitades samas süsteemi jõudluse ja töökindluse.

Olles projekteerinud pneumaatilisi süsteeme vesinikurakenduste jaoks mitmes tööstusharus, olen leidnud, et enamik organisatsioone alahindab põhilisi erinevusi vesiniku ja tavapäraste plahvatusohtlike keskkondade vahel. Oluline on rakendada terviklikku projekteerimismeetodit, mis arvestab vesiniku unikaalseid omadusi, mitte lihtsalt kohandada tavapäraseid plahvatuskindlaid konstruktsioone.

Terviklik vesinikuplahvatuskindel raamistik

Tõhus vesinikuplahvatuskindel konstruktsioon sisaldab järgmisi olulisi elemente:

1. Süüteallikate kõrvaldamine

Süttimise vältimine vesiniku äärmiselt tundlikus atmosfääris:

Mehhaaniline sädemete vältimine

- Tühjendamise optimeerimine:

Ülimalt kitsas jooksevväli (<0,05 mm)

Täpse joondamise funktsioonid

Soojuspaisumise kompenseerimine

Dünaamilise kliirensi hooldus

- Materjali valik:

Sädemevaba materjalikombinatsioon

Spetsiaalsed sulamipaarid

Pinnakatted ja pinnatöötlus

Hõõrdeteguri optimeerimineElektriline ja staatiline kontroll

- Staatilise elektri juhtimine:

Põhjalik maandussüsteem

Staatilist kiirgust hajutavad materjalid

Niiskuskontrolli strateegiad

Laengu neutraliseerimise meetodid

- Elektriline konstruktsioon:

Isekindlad vooluahelad2 (Ia kategooria)

Väga madala energiatarbega disain

Spetsiaalsed vesinikulistatud komponendid

Üleliigsed kaitsemeetodidSoojusjuhtimise strateegia

- Kuuma pinna vältimine:

Temperatuuri jälgimine ja piiramine

Soojuse hajutamise tõhustamine

Soojusisolatsioonitehnikad

Cool-running disainiprintsiibid

- Adiabaatiline kokkusurumise kontroll:

Kontrollitud dekompressiooniteedid

Rõhu suhte piiramine

Soojusradiaatori integreerimine

Temperatuuriga aktiveeritud ohutussüsteemid

2. Vesiniku piiramine ja juhtimine

Vesiniku kontrollimine plahvatusohtlike kontsentratsioonide vältimiseks:

Tihendussüsteemi optimeerimine

- Vesinikuspetsiifiline tihendi konstruktsioon:

Spetsiaalsed vesinikuga ühilduvad materjalid

Mitme barjääri tihendusarhitektuur

Permeatsioonikindlad ühendid

Kompressiooni optimeerimine

- Dünaamiline tihendusstrateegia:

Spetsiaalsed vardatihendid

Üleliigsed klaasipuhastussüsteemid

Rõhu all olevad konstruktsioonid

Kulumiskompenseerivad mehhanismidLekke tuvastamine ja juhtimine

- Tuvastuse integreerimine:

Hajutatud vesinikuandurid

Voolu seiresüsteemid

Rõhu languse tuvastamine

Akustiline lekke tuvastamine

- Vastusmehhanismid:

Automaatsed isolatsioonisüsteemid

Kontrollitud ventilatsioonistrateegiad

Hädaolukorra väljalülitamise integreerimine

Ohutu vaikimisi olekudVentilatsiooni- ja lahjendussüsteemid

- Aktiivne ventilatsioon:

Pidev positiivne õhuvool

Arvutatud õhuvahetuse määrad

Jälgitav ventilatsiooni jõudlus

Varuventilatsioonisüsteemid

- Passiivne lahjendamine:

Loomulikud ventilatsiooniteed

Stratifitseerimise ennetamine

Vesiniku kogunemise vältimine

Hajutamist soodustavad konstruktsioonid

3. Veatolerantsus ja veahaldus

Ohutuse tagamine ka komponentide või süsteemi rikete korral:

Rikkeid taluv arhitektuur

- Redundantsuse rakendamine:

Kriitiliste komponentide koondamine

Erinevad tehnoloogilised lähenemisviisid

Sõltumatud ohutussüsteemid

Ühismoodiga rikete puudumine

- Degradatsiooni juhtimine:

Graatsiline jõudluse vähendamine

Varajase hoiatamise näitajad

Ennetava hoolduse käivitajad

Turvalise töökeskkonna jõustamineRõhu juhtimise süsteemid

- Ülerõhu kaitse:

Mitmeastmelised leevendussüsteemid

Dünaamiline rõhu seire

Rõhuga aktiveeritud väljalülitamine

Hajutatud reljeefne arhitektuur

- Rõhu allasurumise kontroll:

Kontrollitud vabanemise teed

Kiirusega piiratud rõhulangetamine

Külmetööde ennetamine

Laiendamine energiajuhtimineHädaolukordadele reageerimise integreerimine

- Avastamine ja teavitamine:

Varajase hoiatamise süsteemid

Integreeritud häirearhitektuur

Kaugseire võimalused

Ennustav anomaalia tuvastamine

- Vastusautomaatika:

Autonoomne ohutusreageerimine

Mitmetasandilised sekkumisstrateegiad

Süsteemi isoleerimisvõime

Ohutu oleku ülemineku protokollid

Rakendamise metoodika

Tõhusa vesinikuplahvatuskindla konstruktsiooni rakendamiseks järgige seda struktureeritud lähenemisviisi:

1. samm: põhjalik riskihindamine

Alustage vesinikuspetsiifiliste riskide põhjalikust mõistmisest:

Vesiniku käitumise analüüs

- Mõista unikaalseid omadusi:

Äärmiselt lai tuleohtlikkuse vahemik (4-75%)

Väga madal süttimisenergia (0,02mJ)

Suur leegikiirus (kuni 3,5 m/s)

Nähtamatu leegi omadused

- Analüüsige rakendusspetsiifilisi riske:

Töörõhu vahemikud

Temperatuuri kõikumised

Kontsentratsioonistsenaariumid

KinnipidamistingimusedSüsteemi koostoime hindamine

- Määrake kindlaks võimalikud koostoimed:

Materjalide ühilduvuse probleemid

Katalüütilise reaktsiooni võimalused

Keskkonnamõjud

Operatiivsed variatsioonid

- Analüüsige rikke stsenaariume:

Komponentide rikke viisid

Süsteemi talitlushäirete jadad

Välise sündmuse mõju

Hooldusvigade võimalusedÕigusaktide ja standardite järgimine

- Määrake kindlaks kohaldatavad nõuded:

ISO/IEC 80079 seeria

NFPA 2 vesinikutehnoloogiate koodeks

Piirkondlikud vesinikueeskirjad

Tööstusspetsiifilised standardid

- Määrake kindlaks sertifitseerimisvajadused:

Nõutav ohutuse terviklikkuse tase

Tulemuslikkuse dokumentatsioon

Testimisnõuded

Pidev vastavuskontroll

2. samm: integreeritud disaini arendamine

Looge terviklik disain, mis käsitleb kõiki riskitegureid:

Kontseptuaalse arhitektuuri arendamine

- Kujundusfilosoofia kehtestamine:

Süvendatud kaitse lähenemisviis

Mitu kaitsekihti

Sõltumatud ohutussüsteemid

Ohutuspõhimõtted

- Määratlege ohutusarhitektuur:

Esmased kaitsemeetodid

Sekundaarne ohjeldamise lähenemisviis

Seire- ja avastamisstrateegia

Hädaolukordadele reageerimise integreerimineÜksikasjalik komponentide projekteerimine

- Spetsiaalsete komponentide väljatöötamine:

Vesinikuga ühilduvad tihendid

Sädemevabad mehaanilised elemendid

Staatiliselt hajutavad materjalid

Soojusjuhtimise funktsioonid

- Rakendage turvaelemendid:

Rõhuvabastuse mehhanismid

Temperatuuri piiravad seadmed

Lekkeid piiravad süsteemid

Vigade tuvastamise meetodidSüsteemi integreerimine ja optimeerimine

- Integreerige ohutussüsteemid:

Juhtimissüsteemi liidesed

Seirevõrk

Alarmi integreerimine

Hädaolukordadele reageerimise ühendused

- Optimeerida üldist disaini:

Tulemuslikkuse tasakaalustamine

Hoolduse kättesaadavus

Kulutõhusus

Usaldusväärsuse suurendamine

3. samm: valideerimine ja sertifitseerimine

Kontrollida disaini tõhusust rangete testide abil:

Komponentide tasandi testimine

- Kontrollige materjali ühilduvust:

Vesinikuga kokkupuute katsetamine

Läbilaskvuse mõõtmine

Pikaajaline ühilduvus

Kiirendatud vananemiskatsed

- Valideerida turvaelemendid:

Süüte vältimise kontroll

Piiramise tõhusus

Rõhu juhtimise testimine

Soojusnäitajate valideerimineSüsteemi tasandi valideerimine

- Viige läbi integreeritud testimine:

Normaalse töö kontrollimine

Rikkeolukorra testimine

Keskkonnamuutuste testimine

Pikaajalise usaldusväärsuse hindamine

- Viige läbi ohutusvalideerimine:

Rikkekatsetused

Hädaolukorrale reageerimise kontrollimine

Tuvastussüsteemi valideerimine

Taastumisvõime hindamineSertifitseerimine ja dokumentatsioon

- Täielik sertifitseerimisprotsess:

Kolmanda osapoole testimine

Dokumentatsiooni läbivaatamine

Vastavuse kontrollimine

Sertifikaadi väljastamine

- Töötage välja põhjalik dokumentatsioon:

Projekteerimisdokumentatsioon

Katsearuanded

Paigaldusnõuded

Hooldusprotseduurid

Reaalse maailma rakendus: Vesiniku transpordisüsteem

Üks minu edukamaid vesiniku plahvatuskindlaid projekte oli vesiniku transpordisüsteemi tootja jaoks. Nende väljakutsete hulka kuulusid:

- Pneumaatiliste juhtimisseadmete kasutamine 99.999% vesinikuga

- Äärmuslikud rõhu kõikumised (1-700 bar)

- Lai temperatuurivahemik (-40°C kuni +85°C)

- Nulltolerantsi nõue

Me rakendasime terviklikku plahvatuskindlat lähenemist:

Riskihindamine

- Analüüsitud vesiniku käitumine kogu tööpiirkonnas

- Tuvastati 27 võimalikku süütamisstsenaariumi

- Kindlaksmääratud kriitilised ohutusparameetrid

- Kehtestatud toimivusnõudedDisaini rakendamine

- Välja töötatud spetsiaalne silindrite konstruktsioon:

Ülitäpne vahekaugus (<0,03 mm)

Mitme barjääri tihendussüsteem

Põhjalik staatiline kontroll

Integreeritud temperatuuri juhtimine

- Rakendatud ohutusarhitektuur:

Kolmekordne redundantne seire

Hajutatud ventilatsioonisüsteem

Automaatne isolatsioonivõimalus

Graceful degradatsiooni funktsioonidValideerimine ja sertifitseerimine

- Läbiviidud ranged testid:

Vesiniku ühilduvus komponendi tasandil

Süsteemi jõudlus kogu tööpiirkonnas

Rikkeolukorrale reageerimine

Pikaajaline töökindluse kontrollimine

- Saavutatud sertifikaat:

Tsooni 0 vesinikuga seotud atmosfääri tüübikinnitus

SIL 3 ohutuse terviklikkuse tase

Transpordiohutuse sertifitseerimine

Rahvusvaheline vastavuskontroll

Tulemused muutsid nende süsteemi usaldusväärsust:

| Metriline | Tavapärane süsteem | Vesinikuga optimeeritud süsteem | Parandamine |

|---|---|---|---|

| Süttimisohu hindamine | 27 stsenaariumi | 0 stsenaariumid piisava kontrolliga | Täielik leevendamine |

| Lekke tuvastamise tundlikkus | 100 ppm | 10 ppm | 10× paranemine |

| Reageerimisaeg riketele | 2-3 sekundit | <250 millisekundit | 8-12× kiiremini |

| Süsteemi kättesaadavus | 99.5% | 99.997% | 10× usaldusväärsuse paranemine |

| Hooldusintervall | 3 kuud | 18 kuud | 6× hoolduskoormuse vähendamine |

Peamine arusaam oli, et vesiniku plahvatuskaitse nõuab põhimõtteliselt teistsugust lähenemist kui tavapärane plahvatuskindel projekteerimine. Rakendades terviklikku strateegiat, mis käsitles vesiniku unikaalseid omadusi, suutsid nad saavutada enneolematu ohutuse ja usaldusväärsuse äärmiselt keerulises rakenduses.

Kuidas saab vältida vesiniku haavatavust pneumaatilistes komponentides?

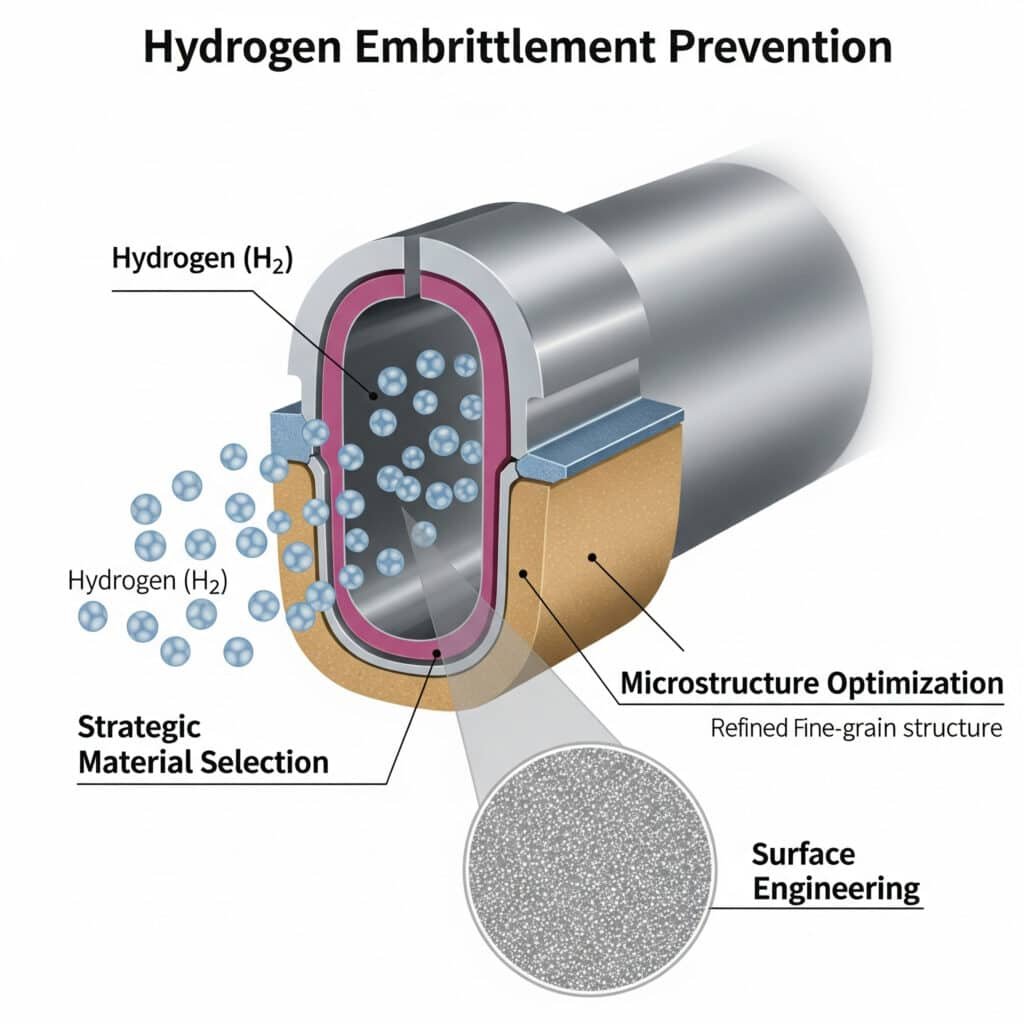

Vesiniku hapnemine on üks kõige salakavalamaid ja keerulisemaid veamehhanisme vesinikpneumaatilistes süsteemides, mis nõuab spetsiaalseid ennetusstrateegiaid, mis lähevad kaugemale tavalisest materjalivalikust.

Tõhus vesinikuhõrenemise vältimine ühendab strateegilise materjalivaliku, mikrostruktuuri optimeerimise ja tervikliku pinnatehnika - see võimaldab komponentide pikaajalist terviklikkust vesinikukeskkonnas, säilitades samal ajal kriitilised mehaanilised omadused ja tagades prognoositava kasutusea.

Olles tegelenud vesiniku haprutsemisega erinevates rakendustes, olen leidnud, et enamik organisatsioone alahindab vesiniku kahjustusmehhanismide ulatuslikkust ja lagunemise ajalist sõltuvust. Oluline on rakendada mitmekihilist ennetusstrateegiat, mis käsitleb kõiki vesiniku koostoime aspekte, mitte lihtsalt "vesinikukindlate" materjalide valimist.

Terviklik vesiniku haavatavuse ennetamise raamistik

Tõhus vesiniku haavatavuse ennetamise strateegia sisaldab järgmisi olulisi elemente:

1. Strateegiline materjalivalik ja optimeerimine

Materjalide valimine ja optimeerimine vesinikukindluse tagamiseks:

Sulami valiku strateegia

- Tundlikkuse hindamine:

Kõrge tundlikkus: kõrge tugevusega terased (>1000 MPa)

Mõõdukas tundlikkus: terased, mõned roostevabad terased

Madal vastuvõtlikkus: Alumiiniumisulamid, madala tugevusega austeniitiline roostevaba materjal.

Minimaalne tundlikkus: Vasesulamid, spetsiaalsed vesinikusulamid.

- Koostise optimeerimine:

Niklisisalduse optimeerimine (>8% roostevabas materjalis)

Kroomi jaotuse kontroll

Molübdeeni ja lämmastiku lisamine

Jälgi sisaldavate elementide haldamineMikrostruktuuri ehitus

- Faasikontroll:

Austeniitiline struktuur3 maksimeerimine

Ferriidi sisalduse minimeerimine

Martensiidi kõrvaldamine

Säilinud austeniidi optimeerimine

- Terastruktuuri optimeerimine:

Peeneteralise struktuuri arendamine

Grain boundary engineering

Sademete jaotamise kontroll

Nihke tiheduse haldamineMehaanilise vara tasakaalustamine

- Tugevuse-paindlikkuse optimeerimine:

Kontrollitud voolavuspiirid

Plastilisuse säilitamine

Murdumisvastupidavuse suurendamine

Löögikindluse hooldus

- Stressi juhtimine:

Jääkpinge minimeerimine

Stressikontsentratsiooni kõrvaldamine

Stressigradiendi kontroll

Väsimuskindluse suurendamine

2. Pinnatehnika ja tõkkesüsteemid

Tõhusate vesinikutõkete ja pinnakaitse loomine:

Pinnatöötluse valik

- Barjäärikattesüsteemid:

PVD-keraamilised katted

CVD teemandilaadne süsinik

Spetsiaalsed metallist kattekihid

Mitmekihilised komposiitsüsteemid

- Pinna muutmine:

Kontrollitud oksüdeerimiskihid

Nitreerimine ja karbureerimine

Tihendamine ja töökarastamine

Elektrokeemiline passiveeriminePermeatsioonitõkke optimeerimine

- Barjääri toimivuse tegurid:

Vesiniku difusivsuse minimeerimine

Lahustuvuse vähendamine

Permeatsioonitee keerulisus

Trap site engineering

- Rakendusmeetodid:

Astmelise koostise tõkked

Nanostruktuursed liidesed

Trap-rikkad vahekihid

Mitmefaasilised tõkkesüsteemidLiides ja servade haldamine

- Kriitiliste piirkondade kaitse:

Servade ja nurkade töötlemine

Keevitusvööndi kaitse

Keermete ja ühenduste tihendamine

Liidesetõkke pidevus

- Degradatsiooni vältimine:

Katte kahjustuskindlus

Eneseparanemisvõime

Kulumiskindluse suurendamine

Keskkonnakaitse

3. Operatiivne strateegia ja järelevalve

Töötingimuste haldamine, et minimeerida hapnemist:

Kokkupuute kontrollimise strateegia

- Surve juhtimine:

Rõhu piiramise protokollid

Tsükliliseerimise minimeerimine

Kiiruse reguleeritav rõhu all hoidmine

Osaline rõhu vähendamine

- Temperatuuri optimeerimine:

Töötemperatuuri kontroll

Termilise tsükli piirangud

Külmetööde ennetamine

Temperatuurigradiendi juhtimineStressi juhtimise protokollid

- Laadimise kontroll:

Staatilise pinge piiramine

Dünaamilise laadimise optimeerimine

Stressi amplituudi piiramine

Viibimisaja juhtimine

- Keskkonna koostoime:

Sünergilise mõju ennetamine

Galvaanilise sidumise kõrvaldamine

Kemikaalidega kokkupuute piiramine

Niiskuse kontrollSeisundi järelevalve rakendamine

- Lagunemise jälgimine:

Perioodiline vara hindamine

Mittepurustav hindamine

Ennustav analüüs

Varajase hoiatamise näitajad

- Elujuhtimine:

Pensionile jäämise kriteeriumide kehtestamine

Asendusgraafik

Degradatsioonimäära jälgimine

Prognoos ülejäänud eluea kohta

Rakendamise metoodika

Vesiniku haavatavuse tõhusaks vältimiseks järgige seda struktureeritud lähenemisviisi:

1. samm: haavatavuse hindamine

Alustage süsteemi haavatavuse põhjalikust mõistmisest:

Komponentide kriitilisuse analüüs

- Määrake kindlaks kriitilised komponendid:

Rõhku sisaldavad elemendid

Suure koormusega komponendid

Dünaamilised laadimisrakendused

Ohutuskriitilised funktsioonid

- Määrake kindlaks ebaõnnestumise tagajärg:

Mõju ohutusele

Operatiivne mõju

Majanduslikud tagajärjed

Regulatiivsed kaalutlusedMaterjali ja disaini hindamine

- Hinnake olemasolevaid materjale:

Koostise analüüs

Mikrostruktuuri uurimine

Kinnisvara iseloomustus

Vesiniku tundlikkuse määramine

- Hinnake projekteerimistegureid:

Stressikontsentratsioonid

Pinnatingimused

Keskkonnaga kokkupuude

TööparameetridOperatiivprofiili analüüs

- Dokumenteerige töötingimused:

Rõhu vahemikud

Temperatuuriprofiilid

Jalgrattasõidu nõuded

Keskkonnategurid

- Määrake kindlaks kriitilised stsenaariumid:

Halvim võimalik kokkupuude

Üleminekutingimused

Ebanormaalsed toimingud

Hooldustööde teostamine

2. samm: ennetusstrateegia väljatöötamine

Luua terviklik ennetusmeetod:

Materiaalse strateegia koostamine

- Materjalide spetsifikatsioonide väljatöötamine:

Nõuded koostisele

Mikrostruktuuri kriteeriumid

Kinnisvara spetsifikatsioonid

Töötlemisnõuded

- Kehtestada kvalifikatsiooniprotokoll:

Testimise metoodika

Vastuvõtukriteeriumid

Sertifitseerimisnõuded

Jälgitavust käsitlevad sättedPinnatehniline plaan

- Valige kaitsemeetodid:

Kattesüsteemi valik

Pinnatöötluse spetsifikatsioon

Rakendusmetoodika

Kvaliteedikontrolli nõuded

- Rakendusplaani väljatöötamine:

Protsessi spetsifikatsioon

Taotlusmenetlused

Kontrollimeetodid

VastuvõtustandardidTegevuskontrolli arendamine

- Luua tegevusjuhised:

Parameetrite piirangud

Menetluslikud nõuded

Seireprotokollid

Sekkumise kriteeriumid

- Hooldusstrateegia kehtestamine:

Inspekteerimisnõuded

Seisundi hindamine

Asenduskriteeriumid

Dokumentatsiooni vajadused

3. samm: rakendamine ja valideerimine

Viige ennetusstrateegia ellu nõuetekohase valideerimisega:

Materjali rakendamine

- Kvalifitseeritud materjalide allikas:

Tarnija kvalifikatsioon

Materjali sertifitseerimine

Partii testimine

Jälgitavuse säilitamine

- Kontrollige materjali omadusi:

Koostise kontrollimine

Mikrostruktuuri uurimine

Mehaaniliste omaduste katsetamine

Vesinikukindluse valideeriminePinnakaitse rakendus

- Kaitsesüsteemide rakendamine:

Pinna ettevalmistamine

Pinnakate/töötlusvahendite kasutamine

Protsessi juhtimine

Kvaliteedi kontrollimine

- Valideerida tõhusust:

Adhesiivsuse testimine

Läbilaskvuse mõõtmine

Keskkonnaga kokkupuute testimine

Kiirendatud vananemise hindamineTulemuslikkuse kontrollimine

- Viige läbi süsteemi testimine:

Prototüübi hindamine

Keskkonnaga kokkupuude

Background meeskonna kohta: Dr. Michael Schmidti juhtimisel ühendab meie uurimisrühm materjaliteaduse, arvutusliku modelleerimise ja pneumaatiliste süsteemide projekteerimise eksperte. Dr. Schmidti teedrajav töö vesinikukindlate sulamite kohta, mis on avaldatud ajakirjas Journal of Materials Scienceon meie lähenemisviisi aluseks. Meie inseneride meeskond, kellel on kokku üle 50 aasta kogemust kõrgsurve gaasisüsteemide alal, rakendab selle teadusliku aluse praktilisteks ja usaldusväärseteks lahendusteks.

_ackground meeskonna kohta: Dr. Michael Schmidti juhtimisel ühendab meie uurimisrühm materjaliteaduse, arvutusliku modelleerimise ja pneumaatiliste süsteemide projekteerimise eksperte. Dr. Schmidti teedrajav töö vesinikukindlate sulamite kohta, mis on avaldatud ajakirjas Journal of Materials Scienceon meie lähenemisviisi aluseks. Meie inseneride meeskond, kellel on kokku üle 50 aasta kogemust kõrgsurve gaasisüsteemide alal, rakendab selle teadusliku aluse praktilisteks ja usaldusväärseteks lahendusteks.

Kiirendatud eluea testimine

Tulemuslikkuse kontrollimine

- Seireprogrammi kehtestamine:

Kasutusel olevad ülevaatused

Tulemuslikkuse jälgimine

Degradatsiooni seire

Elu prognoosimise uuendused

Reaalse maailma rakendus: Vesinikkompressori komponendid

Üks minu kõige edukamaid vesiniku hapniku haavatavuse vältimise projekte oli vesinikkompressorite tootja jaoks. Nende probleemide hulka kuulusid:

- Korduvad silindrivarda purunemisest tingitud rikked

- Vesinikuga kokkupuutumine kõrgsurve all (kuni 900 baari)

- Tsüklilise koormuse nõuded

- 25 000-tunnine kasutusiga

Me rakendasime kõikehõlmavat ennetusstrateegiat:

Haavatavuse hindamine

- Analüüsitud ebaõnnestunud komponendid

- Tuvastatud kriitilised haavatavuse valdkonnad

- Kindlaksmääratud talitluspinge profiilid

- Kehtestatud toimivusnõudedEnnetusstrateegia väljatöötamine

- Rakendati olulisi muudatusi:

Modifitseeritud 316L roostevabast terasest ja kontrollitud lämmastikuga

Spetsiaalne kuumtöötlus optimeeritud mikrostruktuuri saavutamiseks

Grain boundary engineering

Jääkstressi juhtimine

- Välja töötatud pinnakaitse:

Mitmekihiline DLC-kattesüsteem

Spetsiaalne vahekihi adhesiooniks

Astmeline koostis stressi juhtimiseks

Serva kaitse protokoll

- Loodud operatiivkontrollid:

Rõhu tõstmise protseduurid

Temperatuuri juhtimine

Jalgrattasõidu piirangud

JärelevalvenõudedRakendamine ja valideerimine

- Valmistatud prototüüpide komponendid

- Rakendatud kaitsesüsteemid

- Viis läbi kiirendatud katsetused

- Rakendatud väljade valideerimine

Tulemused parandasid märkimisväärselt komponentide jõudlust:

| Metriline | Originaalkomponendid | Optimeeritud komponendid | Parandamine |

|---|---|---|---|

| Aeg kuni ebaõnnestumiseni | 2800-4200 tundi | >30,000 tundi | >600% suurenemine |

| Pragude tekkimine | Mitu saiti pärast 1500 tundi | 25 000 tunni jooksul ei teki pragusid | Täielik ennetamine |

| Plastilisuse säilitamine | 35% originaal pärast hooldust | 92% originaal pärast hooldust | 163% täiustamine |

| Hoolduse sagedus | Iga 3-4 kuu tagant | Iga-aastane teenus | 3-4× vähendamine |

| Omaniku kogukulu | Põhitasemel | 68% baastasemest | 32% vähendamine |

Peamine arusaam oli tunnistada, et tõhus vesiniku haprutsemise vältimine nõuab mitmekülgset lähenemist, mis hõlmab materjali valikut, mikrostruktuuri optimeerimist, pinnakaitse ja töökontrolli. Selle tervikliku strateegia rakendamisel suutsid nad muuta komponentide töökindluse äärmiselt keerulises vesinikukeskkonnas.

Millised spetsiaalsed balloonilahendused muudavad vesinikutanklate jõudluse?

Vesiniku tankimise infrastruktuur esitab unikaalseid väljakutseid, mis nõuavad spetsiaalseid pneumaatilisi lahendusi, mis lähevad kaugemale tavapärastest konstruktsioonidest või lihtsatest materjalivahetustest.

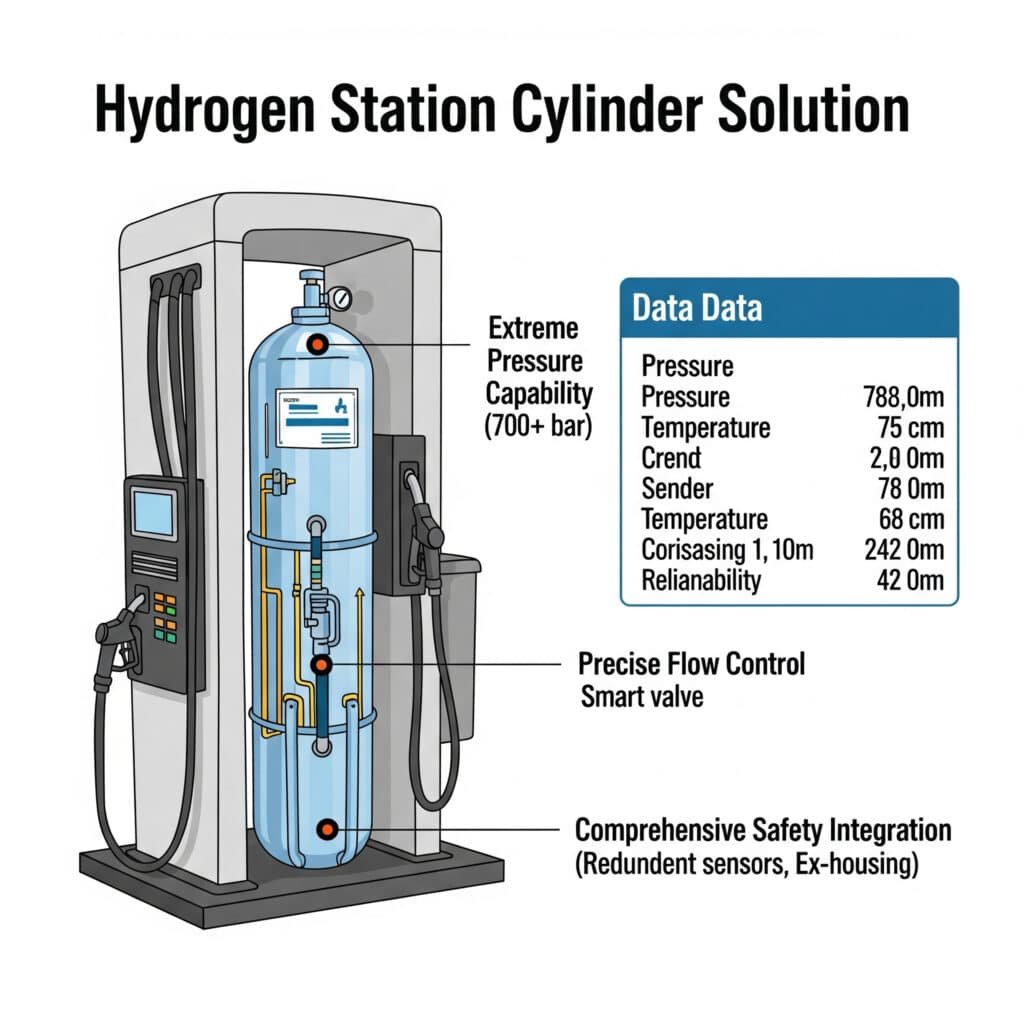

Tõhusad vesinikutanklate balloonilahendused ühendavad endas äärmusliku rõhu võimekuse, täpse voolujuhtimise ja ulatusliku ohutusintegratsiooni - võimaldades usaldusväärset tööd 700+ bari rõhu juures ja äärmuslikel temperatuuridel -40°C kuni +85°C, pakkudes samal ajal 99,999% usaldusväärsust kriitilistes ohutusrakendustes.

Olles projekteerinud pneumaatilisi süsteeme vesiniku tankimise infrastruktuuri jaoks mitmel kontinendil, olen leidnud, et enamik organisatsioone alahindab selle rakenduse äärmuslikke nõudmisi ja vajalikke erilahendusi. Oluline on rakendada spetsiaalselt projekteeritud süsteeme, mis vastavad vesiniku tankimise ainulaadsetele väljakutsetele, mitte kohandada tavapäraseid kõrgsurve pneumaatilisi komponente.

Terviklik vesiniku tankimise balloonide raamistik

Tõhus vesiniku tankimise balloonilahendus sisaldab järgmisi olulisi elemente:

1. Äärmise rõhu juhtimine

Vesiniku tankimisel tekkiva erakordse rõhu käsitlemine:

Ülikõrge rõhu disain

- Rõhu piiramise strateegia:

Mitmeastmeline rõhkkonstruktsioon (100/450/950 bar)

Progressiivne tihendusarhitektuur

Spetsiaalne seina paksuse optimeerimine

Stressi jaotumise tehnika

- Materjalide valiku lähenemisviis:

Kõrgtugevad vesinikuga ühilduvad sulamid

Optimeeritud kuumtöötlus

Kontrollitud mikrostruktuur

Pinnatöötluse täiustamineDünaamiline rõhu reguleerimine

- Rõhu reguleerimise täpsus:

Mitmeastmeline reguleerimine

Rõhu suhte juhtimine

Vooluteguri optimeerimine

Dünaamilise reageeringu häälestamine

- Üleminekuhaldus:

Rõhu piikide leevendamine

Veehaamri vältimine

Löögisummutuse disain

Summutamise optimeerimineSoojusjuhtimise integreerimine

- Temperatuurikontrolli strateegia:

Eeljahutuse integreerimine

Kuumuse hajutamise disain

Soojusisolatsioon

Temperatuurigradiendi juhtimine

- Kompensatsioonimehhanismid:

Soojuspaisumise majutus

Madala temperatuuriga materjalide optimeerimine

Tihendi toimivus kogu temperatuurivahemikus

Kondensatsiooni juhtimine

2. Täppisvoolu ja mõõtmise kontroll

Vesiniku täpse ja ohutu tarnimise tagamine:

Voolukontrolli täpsus

- Vooluprofiili juhtimine:

Programmeeritavad voolukõverad

Adaptiivsed juhtimisalgoritmid

Rõhu kompenseeritud tarne

Temperatuuriga korrigeeritud mõõtmine

- Vastuse omadused:

Kiiresti reageerivad juhtelemendid

Minimaalne surnud aeg

Täpne positsioneerimine

Korduv jõudlusMõõtmise täpsuse optimeerimine

- Mõõtmise täpsus:

Otsene massivoolu mõõtmine

Temperatuuri kompenseerimine

Rõhu normaliseerimine

Tiheduse korrigeerimine

- Kalibreerimise stabiilsus:

Pikaajaline stabiilsus

Minimaalsed triivimisomadused

Isediagnostiline võime

Automaatne rekalibreeriminePulseerimise ja stabiilsuse kontroll

- Voolu stabiilsuse suurendamine:

Pulseerimise summutamine

Resonantsi vältimine

Vibratsiooni isoleerimine

Akustiline juhtimine

- Üleminekukontroll:

Sujuv kiirendus/aeglustus

Kiirusega piiratud üleminekud

Kontrollitud ventiili käivitamine

Rõhu tasakaalustamine

3. Ohutus ja integratsioon Arhitektuur

Tervikliku ohutuse ja süsteemi integreerimise tagamine:

Ohutussüsteemi integreerimine

- Hädaolukorra väljalülitamise integreerimine:

Kiiresti toimiv väljalülitamise võime

Ohutu vaikimisi positsioonid

Üleliigsed juhtimisteed

Positsiooni kontrollimine

- Lekkejuhtimine:

Integreeritud lekke tuvastamine

Piirangute konstruktsioon

Kontrollitud ventilatsioon

IsoleerimisvõimeSide- ja juhtimisliides

- Juhtimissüsteemi integreerimine:

Tööstusstandardi protokollid

Reaalajas side

Diagnostilised andmevood

Kaugseire võimalus

- Kasutajaliidese elemendid:

Staatuse märkimine

Operatiivne tagasiside

Hooldusnäitajad

Hädaolukordade juhtimineSertifitseerimine ja vastavus

- Õigusaktide järgimine:

SAE J26014 protokollide tugi

PED/ASME rõhu sertifitseerimine

Kaalude ja meetmete heakskiitmine

Piirkondlike eeskirjade järgimine

- Dokumentatsioon ja jälgitavus:

Digitaalse konfiguratsiooni haldamine

Kalibreerimise jälgimine

Hoolduse salvestamine

Tulemuslikkuse kontrollimine

Rakendamise metoodika

Tõhusate vesinikutankimise balloonilahenduste rakendamiseks järgige seda struktureeritud lähenemisviisi:

1. samm: rakenduse nõuete analüüs

Alustage konkreetsete nõuete igakülgsest mõistmisest:

Tankimisprotokolli nõuded

- Määrake kindlaks kohaldatavad standardid:

SAE J2601 protokollid

Piirkondlikud erinevused

Sõiduki tootja nõuded

Jaamapõhised protokollid

- Tulemuslikkuse parameetrite kindlaksmääramine:

Nõuded voolukiirusele

Rõhuprofiilid

Temperatuuritingimused

Täpsuse spetsifikatsioonidAsukohaspetsiifilised kaalutlused

- Analüüsige keskkonnatingimusi:

Ekstreemsed temperatuurid

Niiskuse erinevused

Kokkupuutetingimused

Paigalduskeskkond

- Hinnake tegevusprofiili:

Töötsükli ootused

Kasutusviisid

Hooldusvõimalused

TugiinfrastruktuurIntegratsiooninõuded

- Dokumenteerige süsteemi liidesed:

Juhtimissüsteemi integreerimine

Sideprotokollid

Energiavajadused

Füüsilised ühendused

- Määrake kindlaks ohutuse integreerimine:

Hädaolukorra väljalülitussüsteemid

Võrgustike jälgimine

Häiresüsteemid

Regulatiivsed nõuded

2. samm: lahenduse kavandamine ja projekteerimine

Töötage välja kõiki nõudeid hõlmav terviklik lahendus:

Kontseptuaalse arhitektuuri arendamine

- Süsteemi arhitektuuri loomine:

Rõhuastme konfiguratsioon

Kontrollifilosoofia

Turvaline lähenemine

Integratsioonistrateegia

- Määratlege tulemuslikkuse spetsifikatsioonid:

Tööparameetrid

Tulemuslikkuse nõuded

Keskkonnaalased võimalused

Kasutusaja ootusedÜksikasjalik komponentide projekteerimine

- Kriitiliste komponentide projekteerimine:

Silindri disaini optimeerimine

Ventiili ja regulaatori spetsifikatsioon

Tihendussüsteemi arendamine

Andurite integreerimine

- Kontrollielementide väljatöötamine:

Kontrollialgoritmid

Vastuse omadused

Rikkekäitumine

Diagnostilised võimalusedSüsteemi integreerimise projekteerimine

- Integratsiooniraamistiku loomine:

Mehaanilise liidese spetsifikatsioon

Elektriühenduse konstruktsioon

Sideprotokolli rakendamine

Tarkvara integreerimise lähenemisviis

- Töötage välja ohutusarhitektuur:

Vigade tuvastamise meetodid

Vastusprotokollid

Koondamise rakendamine

Kontrollimehhanismid

3. samm: valideerimine ja kasutuselevõtt

Kontrollida lahenduse tõhusust range testimise abil:

Komponentide valideerimine

- Viige läbi toimivuse testimine:

Surve võimsuse kontrollimine

Vooluvõimsuse valideerimine

Reaktsiooniaja mõõtmine

Täpsuse kontrollimine

- Tehke keskkonnakatsetusi:

Ekstreemsed temperatuurid

Niiskuse kokkupuude

Vibratsioonikindlus

Kiirendatud vananemineSüsteemi integreerimise testimine

- Integratsioonitestide läbiviimine:

Juhtimissüsteemi ühilduvus

Side kontrollimine

Ohutussüsteemi koostoime

Tulemuslikkuse valideerimine

- Protokolli testimine:

SAE J2601 vastavus

Täiteprofiili kontrollimine

Täpsuse valideerimine

Erandite käsitlemineVäljaku kasutuselevõtt ja seire

- Rakendada kontrollitud kasutuselevõttu:

Paigaldamise protseduurid

Käivitamise protokoll

Tulemuslikkuse kontrollimine

Vastuvõtutestimine

- Seireprogrammi kehtestamine:

Tulemuslikkuse jälgimine

Ennetav hooldus

Seisundi jälgimine

Pidev täiustamine

Reaalse maailma rakendus: 700 baari kiiret täitmist võimaldav vesinikjaam

Üks minu kõige edukamaid vesiniku tankimissilindrite rakendusi oli 700-baariliste kiirlaadimisjaamade võrgustik. Nende väljakutsete hulka kuulusid:

- Pideva -40 °C eeljahutuse saavutamine

- Vastab SAE J2601 H70-T40 protokolli nõuetele.

- Tagab ±2% doseerimise täpsuse

- 99.995% kättesaadavuse säilitamine

Rakendasime tervikliku balloonilahenduse:

Nõuete analüüs

- Analüüsitud H70-T40 protokolli nõuded

- Kindlaksmääratud kriitilised tulemuslikkuse parameetrid

- Tuvastatud integratsiooninõuded

- Kehtestatud valideerimiskriteeriumidLahenduse arendamine

- Konstrueeritud spetsiaalne silindrisüsteem:

Kolmeastmeline rõhuarhitektuur (100/450/950 bar)

Integreeritud eeljahutuse kontroll

Täiustatud tihendussüsteem kolmekordse redundantsusega

Põhjalik järelevalve ja diagnostika

- Välja töötatud kontrolli integreerimine:

Reaalajas suhtlemine väljastajaga

Adaptiivsed juhtimisalgoritmid

Ennetav hooldusjärelevalve

Kaugjuhtimise võimalusValideerimine ja kasutuselevõtt

- Viis läbi ulatuslikud testid:

Laboratoorsete tulemuste valideerimine

Keskkonnakambri testimine

Kiirendatud eluea testimine

Protokolli vastavuse kontrollimine

- Rakendatud väljade valideerimine:

Kontrollitud kasutuselevõtt kolmes jaamas

Põhjalik tulemuslikkuse järelevalve

Täiustamine operatiivsete andmete põhjal

Täielik võrgu rakendamine

Tulemused muutsid nende tankimisjaama tulemuslikkust:

| Metriline | Tavapärane lahendus | Spetsialiseeritud lahendus | Parandamine |

|---|---|---|---|

| Täiteprotokollide täitmine | 92% täitematerjalidest | 99.8% täitematerjalidest | 8.5% parandamine |

| Temperatuuri kontroll | ±5°C kõikumine | ±1,2°C kõikumine | 76% täiustamine |

| Annustamise täpsus | ±4,2% | ±1.1% | 74% täiustamine |

| Süsteemi kättesaadavus | 97.3% | 99.996% | 2.8% parandamine |

| Hoolduse sagedus | Kaks korda nädalas | Kord kvartalis | 6× vähendamine |

Peamine arusaam oli äratundmine, et vesiniku tankimise rakendused nõuavad spetsiaalselt projekteeritud pneumaatilisi lahendusi, mis vastavad äärmuslikele töötingimustele ja täpsusnõuetele. Rakendades spetsiaalselt vesiniku tankimiseks optimeeritud tervikliku süsteemi, suutsid nad saavutada enneolematu jõudluse ja usaldusväärsuse, täites samal ajal kõiki regulatiivseid nõudeid.

Kokkuvõte

Vesinikurevolutsioon pneumaatikasüsteemides nõuab tavapäraste lähenemisviiside põhjalikku ümbermõtestamist koos spetsiaalsete plahvatuskindlate konstruktsioonide, tervikliku vesiniku hapruse vältimise ja vesiniku infrastruktuuri jaoks spetsiaalselt väljatöötatud lahendustega. Need spetsialiseeritud lähenemisviisid nõuavad tavaliselt märkimisväärseid alginvesteeringuid, kuid toovad erakordset kasu parema töökindluse, pikema kasutusaja ja madalamate tegevuskulude kaudu.

Minu kogemustest vesiniku pneumaatiliste lahenduste rakendamisel mitmes tööstusharus saadud kõige olulisem arusaam on, et edu saavutamiseks on vaja tegeleda vesiniku ainulaadsete väljakutsetega, mitte lihtsalt kohandada tavapäraseid konstruktsioone. Rakendades terviklahendusi, mis käsitlevad vesinikukeskkonna põhilisi erinevusi, saavad organisatsioonid saavutada selles nõudlikus rakenduses enneolematu jõudluse ja töökindluse.

Korduma kippuvad küsimused vesiniku pneumaatiliste süsteemide kohta

Mis on kõige kriitilisem tegur vesinikuplahvatuskindla konstruktsiooni puhul?

Arvestades vesiniku 0,02mJ süttimisenergiat, on oluline kõrvaldada kõik võimalikud süttimisallikad ülimalt tihedate vahekauguste, ulatusliku staatilise kontrolli ja spetsiaalsete materjalide abil.

Millised materjalid on kõige vastupidavamad vesinikuhõrenemisele?

Kontrollitud lämmastikulisanditega austeniitilised roostevabad terased, alumiiniumisulamid ja spetsiaalsed vasesulamid näitavad paremat vastupidavust vesiniku haprusele.

Millised rõhu vahemikud on tüüpilised vesiniku tankimise rakendustes?

Vesiniku tankimissüsteemid töötavad tavaliselt kolme rõhuastmega: 100 baari (säilitamine), 450 baari (vahepealne) ja 700-950 baari (väljastamine).

Kuidas mõjutab vesinik tihendusmaterjale?

Vesinik põhjustab tavapärastes tihendusmaterjalides tugevat paisumist, plastifikaatorite eraldumist ja hapnemist, mistõttu on vaja spetsiaalseid ühendeid, näiteks modifitseeritud FFKM-elastomeere.

Milline on vesinikuspetsiifiliste pneumaatiliste süsteemide tüüpiline tasuvusaeg?

Enamik organisatsioone saavutab tasuvust 12-18 kuu jooksul tänu oluliselt väiksematele hoolduskuludele, pikemale kasutusajale ja katastroofiliste rikete kõrvaldamisele.

-

annab üksikasjaliku selgituse ohtlike piirkondade klassifikatsioonide (nt tsoonid, rajoonid) kohta, mida kasutatakse plahvatusohtlike keskkondade kindlakstegemiseks ja liigitamiseks, mis aitab valida sobivaid plahvatuskindlaid seadmeid. ↩

-

Selgitab sisemise ohutuse (IS) põhimõtteid, mis on elektroonikaseadmete kaitsetehnika ohtlikes piirkondades, mis piirab olemasolevat elektri- ja soojusenergiat tasemeni, mis on madalam kui see, mis võib põhjustada konkreetse ohtliku atmosfäärisegu süttimist. ↩

-

Kirjeldatakse üksikasjalikult austeniitiliste roostevabade teraste omadusi ja selgitatakse, miks nende näokeskne kuubiline (FCC) kristallstruktuur muudab need oluliselt vastupidavamaks vesinikuhõõrdumise suhtes võrreldes teiste terase mikrostruktuuridega, nagu ferriitne või martensiitne. ↩

-

Annab ülevaate standardist SAE J2601, mis määratleb protokolli ja protsessinõuded väikeste tarbesõidukite vesiniku tankimiseks, et tagada ohutu ja järjepidev tankimine erinevate jaamade ja sõidukite tootjate vahel. ↩