Iga insener, kellega ma konsulteerin, seisab silmitsi sama dilemmaga: standardsed pneumosilindrid annavad keerulistes keskkondades enneaegselt rikkeid. Olgu tegemist siis agressiivsete kemikaalide, kitsaste ruumipiirangute või täpsusnõuetega, tavalised balloonid ei ole lihtsalt mõeldud selliste nõudlike rakenduste jaoks. See piirang sunnib tegema kulukaid hooldustsükleid, tootmisseisakuid ja pettumust valmistavaid ümberprojekteerimisi.

Äärmuslike rakenduste jaoks optimaalne erisilinder ühendab endas rakendusspetsiifilised materjalid, mis on vastupidavad korrosiivsetele keskkondadele, ruumiliselt tõhusad konstruktsioonid, mis säilitavad jõudluse kompaktsetes ruumides, ja täpsustehnoloogilised komponendid, mis tagavad täpsuse kriitilistes toimingutes. Selline spetsialiseeritud lähenemine pikendab tavaliselt 300-500% kasutusiga võrreldes standardsilindritega keerulistes keskkondades.

Eelmisel kuul külastasin Singapuris ühte pooljuhtide tootmisüksust, mis oli agressiivse keemilise kokkupuute tõttu iga 3-4 nädala tagant standardseid balloone välja vahetanud. Pärast meie korrosioonikindla spetsiaalse balloonilahenduse rakendamist koos kohandatud Hastelloy komponentidega on nad nüüdseks töötanud pidevalt üle 8 kuu ilma ühegi rikke esinemiseta. Las ma näitan teile, kuidas saavutada sarnaseid tulemusi ka teie keerulises rakenduses.

Sisukord

- Korrosioonikindlate silindrite materjalide võrdlus

- Üliõhukese silindri struktuuri kompaktsuse testimine

- Magnetilise haakeseadise vardata silindri täpsuse kontrollimine

- Kokkuvõte

- Korduma kippuvad küsimused eriballoonide kohta

Millised balloonimaterjalid jäävad agressiivsete kemikaalidega kokkupuutel tegelikult ellu?

Vale materjali valimine söövitava keskkonna jaoks on üks kõige kallimaid vigu, mida ma inseneride puhul näen. Kas materjal rikub enneaegselt, põhjustades kulukaid seisakuid, või kulutatakse liiga palju eksootilistele sulamitele, kui piisaks ka kuluefektiivsematest variantidest.

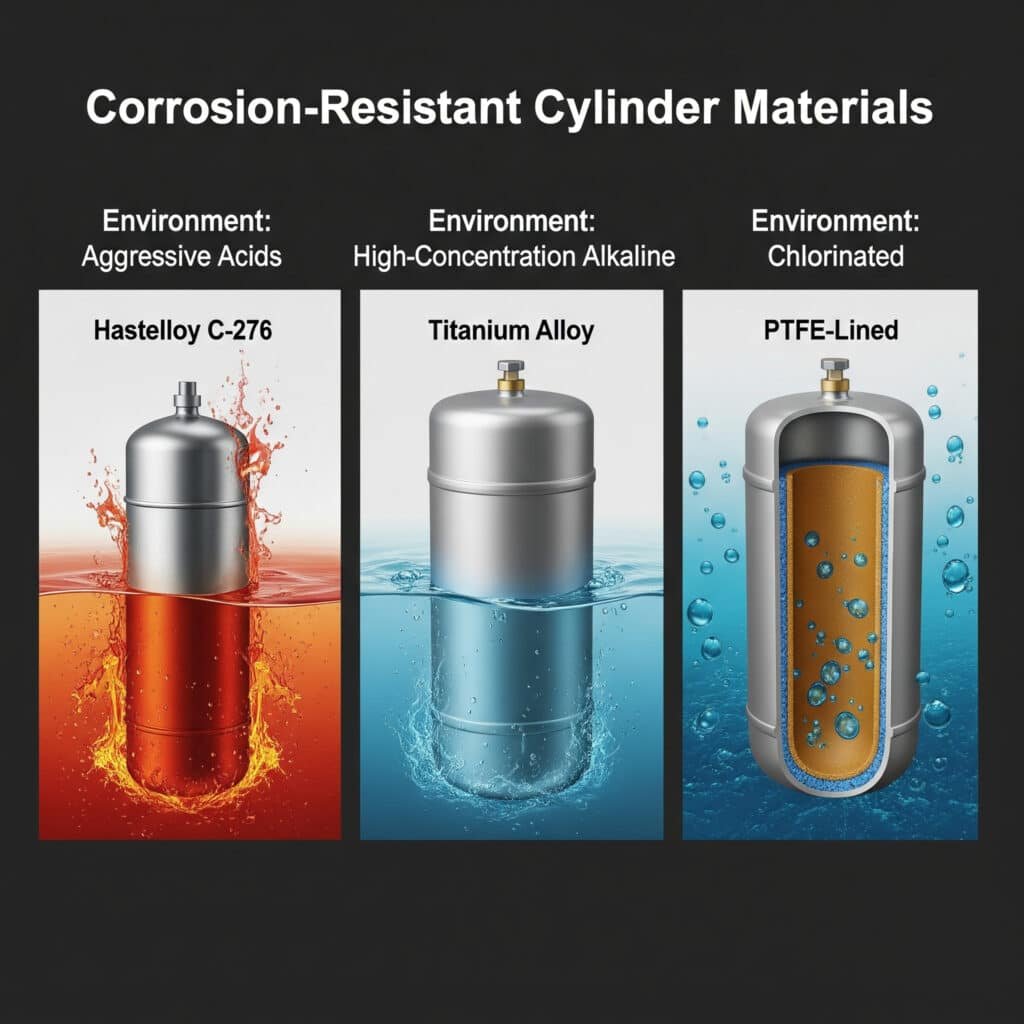

Optimaalne korrosioonikindel balloonimaterjal sõltub teie konkreetsest keemilisest keskkonnast, töötemperatuurist ja rõhunõuetest. Kõige agressiivsemate happekeskkondade jaoks, Hastelloy C-2761 pakub paremaid tulemusi, samas kui kõrge kontsentratsiooniga leeliseliste rakenduste puhul on titaanisulamid paremad. Klooritud keskkondade puhul pakuvad spetsiaalsed PTFE-ga vooderdatud balloonid parimat kombinatsiooni jõudlusest ja tasuvusest.

Põhjalik materjalivõrdlus söövitava keskkonna jaoks

Pärast sadade spetsiaalsete silindri rakenduste analüüsimist söövitavates keskkondades olen koostanud selle materjali toimivuse võrdluse:

| Materjal | Happekindlus | Leeliseline vastupidavus | Klooriidiresistentsus | Temperatuurivahemik | Suhtelised kulud | Parimad rakendused |

|---|---|---|---|---|---|---|

| 316L roostevaba teras | Mõõdukas | Hea | Vaene | -40°C kuni 260°C | 1x (baastase) | Kerged toiduhapped, lahjendatud kemikaalid |

| Hastelloy C-276 | Suurepärane | Hea | Suurepärane | -120°C kuni 450°C | 5-7x | Kontsentreeritud happed, kemikaalide segud |

| Titaan klass 2 | Hea | Suurepärane | Väga hea | -60°C kuni 350°C | 3-4x | Klooritud keskkonnad, merevesi |

| Monel 400 | Hea | Mõõdukas | Suurepärane | -60°C kuni 540°C | 4-5x | Fluorvesinikhape, fluorsoolad |

| PTFE-ga vooderdatud | Suurepärane | Suurepärane | Suurepärane | -20°C kuni 150°C | 2-3x | Laialdane keemiline ühilduvus |

| PVDF | Väga hea | Hea | Suurepärane | -30°C kuni 120°C | 1.5-2x | Üldine keemiline töötlemine |

| Sulam 20 | Väga hea | Hea | Hea | -50°C kuni 300°C | 3-4x | Väävelhappe rakendused |

| Tsirkoonium 702 | Suurepärane | Suurepärane | Hea | -60°C kuni 400°C | 8-10x | Kuumad kontsentreeritud happed |

Materjalide valiku raamistik söövitavates rakendustes

Kui aitan klientidel valida õiget materjali nende söövitava keskkonna jaoks, kasutan ma seda otsustusraamistikku:

1. samm: keemilise keskkonna analüüs

Alustage oma konkreetse keemilise keskkonna põhjalikust analüüsist:

- Keemiline koostis: Nimetage kõik olemasolevad kemikaalid, sealhulgas jäljekomponendid

- Kontsentratsioonitasemed: Määrata maksimaalsed eeldatavad kontsentratsioonid

- Temperatuurivahemik: Kehtestada minimaalne ja maksimaalne töötemperatuur

- Surve nõuded: Määrake töörõhk ja võimalikud rõhu piigid

- Kokkupuute muster: Pidev sukeldumine vs. vahelduv kokkupuude

2. samm: materjali kokkusobivuse hindamine

Viige oma keskkond vastavusse materjali võimalustega:

Happelised keskkonnad

Happeliste rakenduste puhul kaaluge neid spetsialiseeritud võimalusi:

Väävelhape (H₂SO₄)

- Kontsentratsioonid <50%: 316L roostevaba teras on sageli piisav.

- Kontsentratsioonid 50-80%: sulam 20 või Hastelloy B-3

- Kontsentratsioonid >80%: Hastelloy C-276 või PTFE-ga vooderdatudSoolhape (HCl)

- Mis tahes kontsentratsioon: Hastelloy C-276, PTFE-ga vooderdatud või tantaal äärmuslikel juhtudel.

- Vältige enamikku metalle; isegi "vastupidavad" sulamid võivad kiiresti ebaõnnestuda.Lämmastikhape (HNO₃)

- Kontsentratsioonid <30%: 316L roostevaba teras

- Kontsentratsioonid 30-70%: titaan klass 2

- Kontsentratsioonid >70%: tsirkoonium 702

Leeliselised keskkonnad

Leeliseliste rakenduste jaoks:

Naatriumhüdroksiid (NaOH)

- Kontsentratsioonid <30%: 316L roostevaba teras

- Kontsentratsioonid 30-70%: nikkel 200/201

- Kontsentratsioonid >70%: titaan (ettevaatusega temperatuuri suhtes)Kaaliumhüdroksiid (KOH)

- Sarnane NaOH-ga, kuid kõrgematel temperatuuridel agressiivsem.

- Kaaluge nikkel 200/201 või Hastelloy C-276.

Klooritud keskkonnad

Kloriide sisaldavate keskkondade puhul:

Merevesi/vesi

- Titaan klass 2 või superdupleksne roostevaba teras

- Kõrgemate temperatuuride puhul: Hastelloy C-276Kloorigaas/hüpokloriit

- PTFE-ga vooderdatud balloonid

- Kõrgsurve puhul: titaan koos spetsiaalsete tihenditega

3. samm: Komponendispetsiifiline valik

Erinevad balloonikomponendid võivad nõuda erinevaid materjale:

| Komponent | Materiaalsed kaalutlused | Erinõuded |

|---|---|---|

| Silindrikorpus | Esmane korrosioonitõke | Arvestada rõhu hinnangu mõju |

| Kolbvarras | Kokkupuude nii meedia kui ka atmosfääriga | Võib vajada katet või komposiitstruktuuri |

| Tihendid | Keemiline ühilduvus kriitiline | Temperatuuripiirid sageli madalamad kui metallidel |

| Otsakatted | Võib vajada sama vastupidavust kui keha | Keermete ühilduvus korpuse materjaliga |

| Kinnitusdetailid | Galvaanilise korrosiooni oht | Vajab sageli kõrgemat klassi kui keha |

Juhtumiuuring: Keemiatöötlemisettevõtte lahendus

Saksamaal asuvas keemiatöötlemistehases esines fosforhappe keskkonnas korduvaid pneumosilindrite rikkeid. Standardsed roostevabast terasest balloonid pidasid vastu vaid 2-3 nädalat, enne kui tihendite rike ja punktsioonikorrosioon muutsid need kasutuskõlbmatuks.

Nende konkreetne keskkond hõlmas:

- 65% fosforhape

- Töötemperatuur 40-60°C

- Ajutine pritsimine (mitte pidev kastmine)

- 6 baari töörõhk

Pärast nende rakenduse analüüsimist soovitasime spetsiaalset silindrit, millel on:

- Hastelloy C-276 silindrikorpus ja varras

- Modifitseeritud PTFE komposiittihendid

- Kaitstud ventilatsioonikanalid hapete sissetungi vältimiseks

- Spetsiaalne varraste pühkijate disain happesete jääkide eemaldamiseks

Tulemused pärast rakendamist:

- Silindri kasutusiga on pikenenud 2-3 nädalalt üle 12 kuu.

- Hoolduskulud on vähenenud 87%

- Tootmise käitusaeg paranes 4,3% võrra.

- ROI saavutati vähem kui 5 kuuga, hoolimata 4,5 korda kõrgematest algsetest silindri kuludest.

Korrosioonikindlate balloonide rakendamisega seotud kaalutlused

Korrosioonikindlate eriballoonide rakendamisel arvestage neid kriitilisi tegureid:

Materjalide sertifitseerimisnõuded

Tagada materjali nõuetekohane kontrollimine:

- Nõuavad materjalikatsete sertifikaate (MTC)

- Kaaluge PMI (positiivne materjali identifitseerimine)2 kriitiliste rakenduste testimine

- Kontrollida õiget materjaliklassi, mitte ainult materjali tüüpi.

Pinnatöötluse võimalused

Pinnatöötlus võib suurendada korrosioonikindlust:

- Roostevaba terase elektropoleerimine (parandab passiivset kihti)

- PTFE-kate täiendava keemilise barjääri tagamiseks

- Spetsiaalne anodeerimine alumiiniumkomponentide jaoks

- Spetsiifiliste sulamite passiivtöötlemine

Tihendi valik söövitava keskkonna jaoks

Tihendid rikuvad sageli enne metallkomponente:

- FFKM (perfluoroelastomeer) kõige laiema keemilise vastupidavuse tagamiseks

- Modifitseeritud PTFE ühendid spetsiifiliste kemikaalide jaoks

- Kaaluge kemikaalikindla pinnakattega komposiittihendeid

- Hinnake hoolikalt temperatuuri piirmäärasid

Hooldusprotokollid

Töötage välja konkreetsed hooldusprotseduurid:

- Regulaarsed inspekteerimiste ajakavad vastavalt kokkupuute raskusastmele

- Korralikud puhastusprotseduurid, mis ei kahjusta materjale

- Materjalist ja kokkupuutest sõltuvad tihendite vahetamise intervallid

- Materjalide toimivuse dokumenteerimine edaspidiseks

Kui kompaktseks võivad pneumaatilised balloonid muutuda, säilitades samas jõudluse?

Ruumipiirangud on kaasaegsete masinate projekteerimisel üha suuremaks väljakutseks. Insenerid on sunnitud tegema kompromisse jõudluse ja suuruse vahel, mille tulemuseks on sageli väiksema võimsusega ajamid või ümberprojekteeritud masinad.

Üliõhukesed pneumosilindrid võivad saavutada profiilikõrgust kuni 8 mm, säilitades samal ajal jõudluse tänu optimeeritud sisemistele vooluteedele, tugevdatud korpuse konstruktsioonidele ja spetsiaalsetele tihendite geomeetriatele. Kõige tõhusamad kompaktsed balloonid annavad 85-95% tavapäraste konstruktsioonide jõudu, hõivates samas vähem kui 40% ruumi.

Spetsiaalsete balloonide kompaktsuse näitajad

Üliõhukeste silindrite hindamisel määravad need põhinäitajad tegeliku toimimise:

| Tulemuslikkuse mõõdik | Standardne silinder | Üliõhuke silinder | Mõju taotlusele |

|---|---|---|---|

| Profiili kõrgus | 25-40mm | 8-15mm | Kriitiline ruumipiiranguga rakenduste puhul |

| Jõuväljundi suhe | 100% (baastase) | 85-95% | Väike jõu vähendamine on enamiku rakenduste puhul vastuvõetav |

| Külgkoormuse kandevõime | Kõrge | Mõõdukas kuni madal | Võib nõuda juhtimissüsteeme mõnes rakenduses |

| Tsükli eluiga | 10+ miljonit tsüklit | 5-8 miljonit tsüklit | Aktsepteeritav kompromiss paljude rakenduste puhul |

| Voolu tõhusus | Kõrge | Mõõdukas | Võib nõuda kõrgemat töörõhku |

| Tihendi kulumise määr | Madal | Mõõdukas | Vajalik võib olla sagedasem hooldus |

Disainiuuendused üliõhukeste balloonide jaoks

Kõige tõhusamad üliõhukesed balloonid sisaldavad neid uuenduslikke konstruktsioonielemente:

Optimeeritud kerekonstruktsioonid

Täiustatud konstruktsioonikonstruktsioonid säilitavad tugevuse minimaalse materjaliga:

Tugevdatud ekstrusiooniprofiilid

Väga õhukesed alumiiniumprofiilid koos sisemise soonikuga tagavad maksimaalse tugevuse ja kaalu suhte, vähendades samal ajal kõrgust. Kriitilised pingekohad on tugevdatud ilma üldmõõtmeid suurendamata.Komposiitkorpuse materjalid

Kõrgtugevad komposiitmaterjalid, nagu klaaskiududega tugevdatud polümeerid, pakuvad suurepärast jäikust koos vähendatud kaalu ja profiiliga. Neid materjale saab vormida keerulisteks vormideks, mida oleks raske metallist töödelda.Asümmeetriline pingejaotus

Erinevalt tavapärastest sümmeetrilistest silindrite konstruktsioonidest kasutatakse täiustatud üliõhukestes silindrites asümmeetrilisi korpusstruktuure, mis paigutavad rohkem materjali just sinna, kus seda on vaja.

Uuenduslikud kolbmiku disainilahendused

Tavapärane kolbkonstruktsioon raiskab väärtuslikku ruumi:

Ovaalne kolvi geomeetria

Traditsiooniliste ümmarguste kolbide asemel maksimeerivad ovaalsed või ristkülikukujulised kolvid jõudu tekitava ala, vähendades samal ajal kõrgust. Spetsiaalsed tihendikonstruktsioonid sobivad nende ebatraditsiooniliste kujude jaoks.Integreeritud laagripinnad

Laagripindade integreerimine otse kolvi konstruktsiooni võimaldab loobuda eraldi juhtimissüsteemidest, mis säästab väärtuslikku ruumi, ilma et see kahjustaks jõudlust.Mitme kambri konfiguratsioonid

Mõned täiustatud konstruktsioonid kasutavad ühe suure kambri asemel mitut väiksemat kambrit, mis võimaldab väiksemat üldprofiili, säilitades samal ajal jõuväljundi.

Voolutee projekteerimine

Kompaktsilindrite jõudlust piiravad sageli sisemised voolupiirangud:

Optimeeritud sadamate asukohad

Õhuavade strateegiline paigutus, et vähendada voolutee pikkust ja maksimeerida efektiivset pindala vaatamata ruumipiirangutele.Sisemise voolukanali disain

Arvutiga optimeeritud voolukanalid vähendavad rõhulangust, mis tavaliselt kompaktseid konstruktsioone vaevab. CFD (arvutuslik vedeliku dünaamika)3 analüüsiga tuvastatakse ja kõrvaldatakse piirangupunktid.Spetsialiseeritud klappide integreerimine

Klapifunktsioonide otsene integreerimine silindrikorpusesse välistab välised torustikud ja vähendab voolupiiranguid.

Kompaktsuse kontrollimise metoodika

Üliõhukeste silindrite jõudluse nõuetekohaseks hindamiseks soovitan seda põhjalikku testimisviisi:

Mõõtmetõhususe testimine

Mõõtke tegelikku ruumi tõhusust:

Jõu-kõrgus suhe (FHR)

Arvutage jõu väljund jagatud profiili kõrgusega. Suuremad väärtused näitavad paremat ruumilist tõhusust. FHR = väljundjõud (N) ÷ profiili kõrgus (mm)Mahukasutustegur (VUF)

Määrake, kui tõhusalt muudab silinder oma kogumahu tööks. VUF = Võimsus (N) × löögi pikkus (mm) ÷ kogumaht (mm³)Paigaldamise ümbruse analüüs

Hinnake kogu ruumivajadust, sealhulgas paigaldustarvikuid ja ühendusi, mitte ainult silindrikorpust.

Tulemuslikkus piirangutega testimine

Hinnake, kuidas kompaktne konstruktsioon toimib reaalsetes tingimustes:

Piiratud paigaldamise testimine

Paigaldage silinder tegelikku ruumi kitsasse keskkonda, et kontrollida sobivust ja toimimist.Soojuse hajutamise hindamine

Mõõtke töötemperatuuri pideva töötsükli ajal. Kompaktse konstruktsiooni puhul on soojuse hajutamiseks sageli vähem pinda.Külgkoormuse hindamine

Rakendage astmelisi külgkoormusi, et määrata kindlaks praktilised piirid enne sidumise tekkimist.Rõhu ja jõu lineaarsus

Katsetage jõu väljundit kogu rõhuvahemikus, et tuvastada mis tahes mittelineaarne käitumine, mis võib mõjutada rakenduse jõudlust.

Juhtumiuuring: Pooljuhtseadmete rakendus

Taiwani pooljuhtseadmete tootja vajas äärmiselt õhukest pneumaatilist ajamit vahvlite käitlemissüsteemi jaoks. Nende ruumipiirangud olid ranged - mitte rohkem kui 12 mm kõrgus -, kuid samas oli vaja 120 N jõudu 50 mm pikkuse hooviga.

Standardsed balloonid, mis vastasid jõunõuetele, olid vähemalt 25-30 mm kõrgusega, mis tegi need täiesti ebasobivaks. Pärast mitmete spetsiaalsete silindrivalikute hindamist töötasime välja kohandatud üliõhukese lahenduse, mille puhul:

- 11,5 mm kogupikkusprofiil

- Ovaalne kolbikujundus 20mm efektiivse laiusega

- Tugevdatud alumiiniumist korpus koos sisemise soonikuga

- Spetsiaalsed vähese hõõrdumisega tihendid muudetud geomeetriaga

- CFD-analüüsi abil optimeeritud integreeritud voolukanalid

Tulemused:

- 135N jõu väljund 6 baari juures (ületab nõudeid)

- Täielik 50mm löök piiratud ruumis

- Tsükliaeg 0,4 sekundit (vastab kiirusnõuetele)

- Valideeritud oodatav eluiga 7+ miljonit tsüklit

- Töötemperatuuri tõus ainult 15°C üle ümbritseva keskkonna temperatuuri pideva töö ajal

Klient suutis säilitada oma kompaktse seadme disaini, ilma et oleks pidanud tegema järeleandmisi jõudluses, vältides sellega oma vahvlikäitlussüsteemi kulukat täielikku ümberprojekteerimist.

Disainiga seotud kaalutlused üliõhukeste balloonide rakenduste jaoks

Kui rakendate oma rakenduses üliõhukesi silindreid, võtke arvesse järgmisi kriitilisi tegureid:

Paigaldamine ja joondamine

Kompaktsilindrid on paigaldusprobleemide suhtes tundlikumad:

- Tagada täiesti paralleelsed paigalduspinnad

- Kaaluge integreeritud paigaldusfunktsioone, et säästa lisaruumi

- Kasutage paigaldamisel täpset joondamismeetodit

- Hinnata soojuspaisumise mõju joondamisele

Surve ja jõu juhtimine

Pneumosüsteemi optimeerimine kompaktsete balloonide jaoks:

- Kaaluge suuremat rõhku, et säilitada jõu väljundit

- Rakendada kompaktsilindrile omast rõhu reguleerimist

- Kontrollida jõuvajadusi kogu löögi vältel

- Arvestada netojõudu mõjutavaid hõõrdumise erinevusi.

Juhendamine ja toetus

Paljudel üliõhukestel konstruktsioonidel on vähenenud külgkoormuse kandevõime:

- Hinnata vajadust väliste juhtimissüsteemide järele

- Kaaluge integreeritud juhiste võimalusi, kui ruum võimaldab

- Minimeerida momendikoormusi õige koormuse paigutuse abil

- Rakendage täppispeatused, et vältida liigset koormust.

Hoolduse kättesaadavus

Planeeri hooldustööd vaatamata kitsastele ruumidele:

- Konstruktsioon tihendi vahetamiseks ilma täieliku lahtivõtmiseta

- Kontrollimiseks vajalike juurdepääsuteede loomine

- Kaaluge sisseehitatud kulumisnäitajaid

- Tehnikute erihooldusprotseduuride dokumenteerimine

Kui täpsed on magnetilise haakeseadisega vardata silindrid ülitäpsetes rakendustes?

Vardata silindrite täpsus on paljude täppisrakenduste puhul kriitilise tähtsusega, kuid paljud insenerid võitlevad ebajärjekindla jõudluse ja enneaegsete riketega, kui standardtooteid surutakse üle nende konstruktsiooni piiride.

Magnetilise ühendusega vardata silindrite abil saab saavutada positsioneerimise täpsus4 ±0,05 mm ja korratavus ±0,02 mm, kui see on nõuetekohaselt määratletud ja rakendatud. Kõrgeima täpsusega mudelid sisaldavad täppislihvitud sisemisi laagripindu, temperatuurikompenseeritud magnetmuhve ja täiustatud tihendussüsteeme, mis säilitavad jõudluse miljonite tsüklite jooksul.

Magnetmuhvide täpsuse ja jõudluse näitajad

Pärast sadade vardata silindrite konfiguratsioonide katsetamist olen koostanud need kriitilised jõudlusnäitajad:

| Tulemuslikkuse mõõdik | Standardne hinne | Täpsusaste | Ultra-Precision Grade | Mõju taotlusele |

|---|---|---|---|---|

| Positsioneerimise täpsus | ±0.25mm | ±0.10mm | ±0.05mm | Kriitiline joondusrakenduste jaoks |

| Korratavus | ±0.10mm | ±0.05mm | ±0,02mm | Määratleb protsessi järjepidevuse |

| Sõidu sirgjoonelisus | 0,2mm/m | 0,1mm/m | 0,05 mm/m | Mõjutab paralleelset liikumist käsitlevaid nõudeid |

| Magnetilise sideme tugevus | 80-120N | 120-200N | 200-350N | Määratleb maksimaalse kiirenduse |

| Kiiruse kõikumine | ±10% | ±5% | ±2% | Kriitiline sujuvate liikumisrakenduste jaoks |

| Temperatuuri stabiilsus | ±0.15mm/10°C | ±0.08mm/10°C | ±0.03mm/10°C | Oluline erinevate keskkondade puhul |

Konstruktsioonitegurid, mis mõjutavad vardata silindri täpsust

Magnetilise ühendusega vardata silindrite täpsus sõltub nendest peamistest konstruktsioonielementidest:

Laagrisüsteemi konstruktsioon

Sisemine juhtimissüsteem on täpsuse seisukohalt kriitilise tähtsusega:

Laagri tüübi valik

Valik kuullaagrite, rull-laagrite või liuglaagrite vahel mõjutab oluliselt täpsust. Täpselt lihvitud kuullaagrisüsteemid pakuvad tavaliselt parimat kombinatsiooni täpsusest ja kandevõimest.Laagri eelkoormuse optimeerimine

Õige eelpingutus välistab mängimise ilma liigse hõõrdumise tekkimiseta. Täiustatud konstruktsioonides kasutatakse reguleeritavaid eelpingemehhanisme, mida saab vastavalt rakendusele peenhäälestada.Laagri Rail täpsus

Laagrirööbaste sirgus, tasasus ja paralleelsus mõjutavad otseselt liikumise kvaliteeti. Ülitäpsetes silindrites kasutatakse rööpaid, mis on lihvitud 0,01 mm või parema tolerantsiga.

Magnetilise haakeseadise konstruktsioon

Magnetiline liides määrab paljud jõudlusomadused:

Magnetilise ahela optimeerimine

Täiustatud magnetkonstruktsioonides kasutatakse magnetahela optimeerimiseks piiratud elementide analüüsi, mis tagab maksimaalse haakevõime minimaalse kolbimassiga.Magnetilise materjali valik

Magnetmaterjalide valik mõjutab temperatuuristabiilsust ja pikaajalist toimivust. Spetsiaalse temperatuurikompensatsiooniga neodüümmagnetid tagavad parima stabiilsuse.Haakeseadme lõhe kontroll

Sise- ja välismagnetite vahelise vahe täpsus on kriitilise tähtsusega. Suure täpsusega silindrite puhul on vahede tolerants ±0,02 mm või parem.

Tihendussüsteemi tõhusus

Tihendus mõjutab nii jõudlust kui ka pikaealisust:

Tihendi disaini optimeerimine

Täiustatud tihendussüsteemid tasakaalustavad tihendamise tõhusust ja minimaalset hõõrdumist. Spetsiaalsed huulte tihendid või komposiittihendid tagavad sageli parima tulemuslikkuse.Saastekindlus

Täppissilindrid nõuavad suurepärast saastekaitse. Parimat kaitset pakuvad mitmeastmelised tihendussüsteemid koos primaarse ja sekundaarse tihendiga.Hõõrdumise järjepidevus

Hõõrdumise erinevused põhjustavad kiiruse kõikumist. Kõige täpsemates silindrites kasutatakse tihendeid, mis on spetsiaalselt kavandatud püsivate hõõrdeomaduste jaoks.

Täpsuse kontrollimise metoodika

Täpsuslike rakenduste jaoks mõeldud vardata silindrite täpsuse nõuetekohaseks valideerimiseks soovitan seda põhjalikku testimisprotokolli:

Staatilise täpsuse testimine

Mõõtke põhilisi positsioneerimisvõimalusi:

Mitme punkti positsioneerimise test

Mõõtke positsioneerimistäpsust mitmes punktis kogu löögi ulatuses (vähemalt 10 punkti), kasutades täpsusmõõtesüsteemi (laserinterferomeeter või digitaalne indikaator).Korratavuse testimine

Tehke korduvaid lähenemisi samale positsioonile mõlemast suunast (vähemalt 25 tsüklit) ja mõõtke variatsiooni.Koormuse mõju hindamine

Hinnake positsioneerimistäpsust erinevates koormustingimustes (koormuseta, 25%, 50%, 75% ja 100% nimikoormusega).

Dünaamilise jõudluse testimine

Hinnake liikumise kvaliteeti töö ajal:

Kiiruse järjepidevuse mõõtmine

Kasutage kiiret asukoha tuvastamist, et arvutada kiirust kogu löögi jooksul ja mõõta kõikumisi.Kiirendusvõime testimine

Määrake maksimaalne kiirendus enne magnetilise lahtisidumise tekkimist.Vibratsiooni analüüs

Mõõtke vibratsiooni omadusi liikumise ajal, et tuvastada resonantsid või liikumishäired.Asumisaja hindamine

Mõõtke aega, mis kulub pärast liikumist lõpliku asendi tolerantsi saavutamiseks.

Keskkonna mõju testimine

Hinnake tulemuslikkust erinevates tingimustes:

Temperatuuritundlikkuse testimine

Mõõtke positsioneerimistäpsust kogu töötemperatuurivahemikus.Töötsükli mõju

Hinnake täpsuse muutusi pideva töö ajal, kui temperatuur tõuseb.Saastekindluse valideerimine

Katsete täpsus enne ja pärast kokkupuudet rakendusspetsiifiliste saasteainetega.

Juhtumiuuring: Meditsiiniseadmete tootmise rakendus

Šveitsis asuv meditsiiniseadmete tootja vajas äärmiselt täpset vardata silindrit implanteeritavate seadmete automatiseeritud monteerimissüsteemi jaoks. Nende nõuded hõlmasid järgmist:

- Positsioneerimistäpsus ±0,05 mm või parem

- Korratavus ±0,02 mm

- Löögi pikkus 400mm

- Ühilduvus puhaste ruumidega (ISO klass 6)

- Pidev töövõime (24/7)

Pärast mitmete võimaluste hindamist soovitasime nende omadustega ülitäpse magnetilise ühendusega vardata silindrit:

- Täpselt lihvitud roostevabast terasest laagrirööpad

- Keraamiline hübriidlaagrisüsteem optimeeritud eelkoormusega

- Temperatuurikompenseeritud haruldaste muldmetallide magnetahela

- Mitmeastmeline tihendussüsteem PTFE esmatihenditega

- Spetsiaalsed vähese osakesteheitega määrdeained

Kontrollimine näitas:

- Positsioneerimistäpsus ±0,038 mm kogu löögi ulatuses

- Korratavus ±0,012 mm kõikides koormustingimustes

- Sõidu sirgus 0,04 mm ulatuses kogu pikkuses

- Kiiruse järjepidevus ±1,8% kõikidel kiirustel

- Pärast 5 miljonit tsüklit ei ole mõõdetavat täpsuse vähenemist.

Klient suutis järjekindlalt saavutada oma nõudlikud koostetolerantsid, vähendades tagasilükkamise määra 3,2%-lt 0,4%-le ja parandades tootmise üldist tõhusust 14% võrra.

Rakendamise parimad praktikad suure täpsusega rakenduste jaoks

Maksimaalse täpsuse saavutamiseks magnetilise ühendusega vardata silindrite puhul:

Paigaldamine ja paigaldamine

Õige paigaldus on täpsuse säilitamiseks kriitilise tähtsusega:

- Kasutage täpselt töödeldud paigalduspindu (tasasus 0,02 mm piires).

- rakendada kolmepunktiline paigaldus, et vältida moonutusi

- Rakendage paigalduskinnitusdetailidele ühtlast pöördemomenti

- Arvestada paigalduse projekteerimisel soojuspaisumise mõjuga

Keskkonnakontroll

Kontrollige neid keskkonnategureid:

- Säilitada ühtlane töötemperatuur (±2 °C, kui võimalik).

- Kaitske otsese päikesevalguse või kiirgavate soojusallikate eest.

- Kontrollida niiskust, et vältida kondenseerumist

- Kaitse elektromagnetiliste häirete eest tundlike rakenduste puhul

Liikumisjuhtimise integreerimine

Optimeerige juhtimissüsteem täpsuse saavutamiseks:

- Proportsionaalsete ventiilide kasutamine kiiruse reguleerimiseks

- Võimaluse korral rakendada suletud ahelaga positsioneerimine koos välise tagasisidega.

- Kaaluge servo-pneumaatiline juhtimine5 ülima täpsuse saavutamiseks

- Optimeerida kiirendus- ja aeglustusprofiilid, et vältida ülepaiskumist.

Täpsuse hooldus

Töötage välja täpsusega seotud hooldusprotokoll:

- Regulaarsed täpsuse kontrollimise mõõtmised

- Plaaniline tihendi vahetus enne jõudluse halvenemist

- Täppispuhastusprotseduurid

- Õige määrimine rakendusspetsiifiliste määrdeainetega

Täppisrakendused täppisvarraste silindrite jaoks

Kaasaegse magnetilise haakeseadise vardata silindrite erakordne täpsus võimaldab neid nõudlikke rakendusi:

Automatiseeritud optiline kontroll

Suure täpsusega vardata silindrid on ideaalsed kaamera positsioneerimiseks kontrollsüsteemides:

- Sujuv liikumine hoiab ära pildi ähmastumise

- Täpne positsioneerimine tagab järjepideva pildistamise

- Korratavus tagab analüüsiks võrreldavad pildid

- Kontaktivaba magnetiline ühendus välistab vibratsiooni

Laboratooriumi automatiseerimine

Need funktsioonid on kasulikud bioteaduste rakendustele:

- Puhas töö tundlikes keskkondades

- Proovi täpne positsioneerimine

- Protsessi korduv täitmine

- Kompaktne disain piiratud ruumiga laboritele

Pooljuhtide tootmine

Ülitäpsed mudelid paistavad silma pooljuhtrakendustes:

- Kriitiliste protsesside korduvus alla mikroni

- Puhas töö, mis on vastavuses puhaste ruumide nõuetega

- Stabiilne jõudlus temperatuurikontrollitud keskkonnas

- Pikk kasutusiga minimaalse hooldusega

Kokkuvõte

Ekstreemsete rakenduste jaoks õige erimahuti valimine nõuab teie erinõuete hoolikat kaalumist. Korrosiivsete keskkondade puhul on kriitilise tähtsusega sobiva materjali valimine vastavalt teie keemilisele kokkupuutele. Ruumipiiranguga rakendustes võivad optimeeritud konstruktsiooniga üliõhukesed silindrid pakkuda vajalikku jõudu minimaalses ruumis. Täpsusnõuete puhul pakuvad suure täpsusega magnetilise haakeseadisega vardata silindrid nõudlike rakenduste jaoks vajalikku positsioneerimistulemust.

Sobitades spetsiaalsed silindrite spetsifikatsioonid nõuetekohaselt teie rakenduse nõuetega, saate saavutada märkimisväärset paranemist kasutusea, jõudluse ja töökindluse osas võrreldes standardsilindritega, mis ei ole kavandatud sellisteks keerulisteks tingimusteks.

Korduma kippuvad küsimused eriballoonide kohta

Kui palju kauem kestavad korrosioonikindlad erimudelid võrreldes standardmudelitega?

Agressiivsetes kemikaalikeskkondades kestavad nõuetekohaselt määratletud korrosioonikindlad balloonid tavaliselt 5-10 korda kauem kui tavalised roostevabast terasest balloonid. Näiteks kontsentreeritud hapete kasutamisel tagab Hastelloy C-276 balloon sageli 1-2 aasta pikkuse kasutuse, samas kui 316L roostevaba balloon võib laguneda 4-6 nädala jooksul. Täpne paranemine sõltub konkreetsetest kemikaalidest, kontsentratsioonidest, temperatuurist ja töötsüklist.

Milline on jõudude kompromiss üliõhukeste pneumosilindrite valikul?

Väga õhukesed pneumosilindrid annavad tavaliselt 85-95% võrra suurema jõu kui tavalised balloonid, millel on samaväärne läbimõõt. See väike vähenemine tuleneb tihendi suurema hõõrdumise tõttu võrreldes kolvi pindalaga ja konstruktsioonilise tugevduse tõttu vähenenud efektiivse survepinna tõttu. Enamiku rakenduste puhul saab seda vähest jõu vähenemist kompenseerida, suurendades töörõhku 0,5-1 baari võrra või valides veidi suurema läbimõõdu.

Kuidas mõjutab temperatuur magnetilise haakeseadise vardata silindrite täpsust?

Temperatuur mõjutab oluliselt magnetilise haakeseadiseta silindrite täpsust kolme mehhanismi kaudu: silindri korpuse soojuspaisumine (tavaliselt 0,01-0,02 mm/°C pikkuse kohta), muutused magnetilise haakeseadise tugevuses (ligikaudu 0,1%/°C standardmagnetite puhul) ja muutused tihendi hõõrdumises. Suure täpsusega silindrites kasutatakse temperatuurikompenseeritud magnetilisi materjale ja termiliselt stabiilset konstruktsiooni, et vähendada neid mõjusid alla 0,03 mm temperatuurimuutuse korral 10 °C juures.

Kas eksootilistest materjalidest erimahutid saab parandada või tuleb need kahjustuse korral välja vahetada?

Enamikku eksootiliste materjalidega erimahuteid saab pigem remontida kui asendada, mis võimaldab märkimisväärset kulude kokkuhoidu. Tüüpilised remonditööd hõlmavad tihendite vahetamist, laagrite hooldust ja väiksemaid pinnatöötlusi. Suuremate struktuurikahjustuste korral on aga sageli vaja vahetada, kuna tegemist on spetsiaalsete tootmisprotsesside ja materjalidega. Suhte loomine silindrite tootjaga, kes pakub eriliste silindrite remonditeenuseid, võib vähendada eluaegseid kulusid 60-70% võrra võrreldes täieliku asendamisega.

Milline on spetsiaalsete silindrite hinnalisand võrreldes standardmudelitega?

Eri balloonide hinnalisand varieerub oluliselt sõltuvalt erinõuetest. Korrosioonikindlad mudelid maksavad tavaliselt 2-7 korda rohkem kui standardsed balloonid, sõltuvalt materjalist (eksootilised sulamid nagu Hastelloy ja titaan on kallimad). Üliõhukesed mudelid maksavad tavaliselt 1,5-3 korda rohkem, samas kui kõrgtäpsed vardata silindrid võivad maksta 2-4 korda rohkem kui standardse täpsusega versioonid. Hoolimata sellest suuremast algsest hinnast on kogukulu sageli madalam tänu pikemale kasutusajale ja väiksemale seisakule.

Kuidas vältida galvaanilist korrosiooni, kui kasutatakse eri metallidest valmistatud silindrite erirakendustes?

Galvaanilise korrosiooni vältimine eriballoonides nõuab mitmeid strateegiaid: elektriline isolatsioon erinevate metallide vahel mittejuhtivate pukside või tihendite abil, ühilduvate metallide valimine minimaalse potentsiaalierinevusega galvaanilises reas, kaitsvate kattematerjalide kasutamine metallide vaheliste barjääride loomiseks, ohvrianoodide kasutamine äärmiselt korrosiivses keskkonnas ja nõuetekohase drenaaži tagamine elektrolüütide kogunemise vältimiseks. Kriitiliste rakenduste puhul tuleks hooldusprotokollide hulka lisada võimalike galvaanilise korrosiooni kohtade korrapärane kontrollimine.

-

Esitab üksikasjalikke tehnilisi andmeid Hastelloy C-276 kohta, mis on nikkel-molübdeen-kroomi supersulam, mis on tuntud oma erakordse vastupidavuse poolest paljudele korrosiivsetele keskkondadele, eriti agressiivsetele hapetele. ↩

-

Selgitab positiivset materjali identifitseerimist (PMI), mis on rida mittepurustavaid katsemeetodeid, näiteks röntgenfluorestsents (XRF), mida kasutatakse metalliliste materjalide keemilise koostise ja sulamklassi kontrollimiseks, et tagada vastavus spetsifikatsioonidele. ↩

-

Annab ülevaate arvutuslikust vooludünaamikast (CFD), võimsast simulatsioonivahendist, mis kasutab numbrilist analüüsi vedeliku voolu, soojusülekande ja sellega seotud nähtuste modelleerimiseks ja visualiseerimiseks, mida kasutatakse sisemiste konstruktsioonide optimeerimiseks. ↩

-

Kirjeldab põhimõttelist erinevust täpsuse (mõõtmise lähedus tõelisele väärtusele) ja korratavuse (järjestikuste mõõtmiste vaheline lähedus) vahel, mis on võtmemõisted täppisteaduses. ↩

-

Tutvustab üksikasjalikult servopneumaatika põhimõtteid, mis on täiustatud liikumisjuhtimise tehnoloogia, mis ühendab pneumaatika suure jõu ja kiiruse suletud ahelaga servokontrollerite täpsusega, võimaldades täpset asendi ja jõu juhtimist. ↩