Insenerid eeldavad sageli, et elektrilised ajamid tagavad automaatselt parema täpsuse, mis viib liigsete lahenduste ja tarbetute kulude tekkimiseni, kui pneumaatilised silindrid võiksid täita positsioneerimisnõudeid oluliselt väiksema investeeringu ja keerukusega.

Elektrilised ajamid pakuvad ülimat täpsust positsioneerimistäpsusega ±0,001-0,01 mm ja korratavusega ±0,002 mm, samas kui pneumaatilised silindrid saavutavad tavaliselt ±0,1-1,0 mm täpsuse, mistõttu elektrilised süsteemid on olulised mikropositsioneerimiseks, kuid pneumaatilised lahendused on piisavad enamiku tööstuslike positsioneerimisvajaduste rahuldamiseks.

Eile avastas Carlos Mehhiko elektroonikaseadmete koostetehasest, et tema kallid servoaktuaatorid pakuvad 50 korda suuremat täpsust, kui tema rakendus nõuab, samas kui Bepto vardata silindrid1 oleks võinud rahuldada tema ±0,5 mm positsioneerimisvajadused 70% madalama hinnaga.

Sisukord

- Millist täpsust saavutavad elektrilised ajamid tegelikult?

- Kui täpsed võivad pneumaatilised silindrid olla reaalsetes rakendustes?

- Millised rakendused vajavad tegelikult ülikõrge täpsusega positsioneerimist?

- Kuidas hind ja keerukus koos täpsusnõuetega skaalunevad?

Millist täpsust saavutavad elektrilised ajamid tegelikult?

Elektriliste ajamite täpsusomadused varieeruvad märkimisväärselt sõltuvalt süsteemi konstruktsioonist, tagasisideseadmetest ja juhtimise keerukusest, kusjuures nende jõudlus ulatub põhipositsioonist kuni sub-mikroni täpsuseni.

Tipptasemel elektrilised ajamid saavutavad positsioneerimistäpsuse ±0,001-0,01 mm, mille korratavus on ±0,002 mm, kasutades servomootoreid ja suure eraldusvõimega kodeeri, samas kui põhilised elektrilised ajamid pakuvad ±0,1-0,5 mm täpsust, mis on võrreldav pneumaatiliste täpsussüsteemidega, kuid on oluliselt kallimad ja keerukamad.

Elektrilise ajami täpsuse kategooriad

Servosüsteemi jõudlus

Kõrge täpsusega servoaktuaatorid tagavad erakordse täpsuse:

- Positsioneerimise täpsus: ±0,001-0,01mm sõltuvalt süsteemi konstruktsioonist

- Korratavus: ±0,002-0,005mm järjepideva positsioneerimise jaoks

- Resolutsioon: 0.0001-0.001mm inkrementaalne liikumisvõime

- Stabiilsus: ±0,001-0,003mm asukoha hoidmise täpsus

Samm-mootori täpsus

Sammuti-põhised süsteemid pakuvad head täpsust madalama hinnaga:

- Etappide lahendamine: 0,01-0,1 mm sammu kohta, sõltuvalt juhtkruvi sammust.

- Positsioneerimise täpsus: ±0,05-0,2 mm korraliku kalibreerimise korral.

- Korratavus: ±0,02-0,1 mm järjepideva jõudluse tagamiseks.

- Microstepping2: Tõhustatud resolutsioon elektroonilise alajaotuse abil

Täpsuse ja jõudluse võrdlus

Elektrilise ajami täpsusmaatriks

| Aktuaatori tüüp | Positsioneerimise täpsus | Korratavus | Resolutsioon | Tüüpilised kulud |

|---|---|---|---|---|

| High-end servo | ±0,001-0,005mm | ±0,002mm | 0.0001mm | $3000-$8000 |

| Standardne servo | ±0,01-0,05mm | ±0,005mm | 0.001mm | $1500-$4000 |

| Täpsus sammuti | ±0,05-0,2 mm | ±0,02mm | 0.01mm | $800-$2500 |

| Põhiline stepper | ±0,1-0,5 mm | ±0.05mm | 0.05mm | $400-$1200 |

Elektrilise ajami täpsust mõjutavad tegurid

Mehaanilised konstruktsioonielemendid

Füüsiline konstruktsioon mõjutab saavutatavat täpsust:

- Plii kruvi kvaliteet: Täpselt lihvitud kruvid vähendavad tagasilööki ja vigu

- Laagrisüsteemid: Suure täpsusega laagrid vähendavad mängimist ja läbipaindeid miinimumini

- Struktuuriline jäikus: Jäik konstruktsioon takistab paindumist koormuse all.

- Termiline stabiilsus: Temperatuurikompensatsioon säilitab täpsuse

Juhtimissüsteemi keerukus

Elektroonilised juhtimissüsteemid määravad täpsuse võimekuse:

- Kodeerija eraldusvõime: Suurema eraldusvõimega tagasiside parandab positsioneerimise täpsust

- Kontrollialgoritmid: Edasijõudnud PID ja ettepoole suunatud juhtimine3 suurendada tulemuslikkust

- Kalibreerimissüsteemid: Automaatne vea kompenseerimine ja kaardistamine

- Keskkonnaalane hüvitis: Temperatuuri ja koormuse korrigeerimise algoritmid

Reaalse maailma täpsuse piirangud

Keskkonnamõju tegurid

Töötingimused mõjutavad tegelikku täpsust:

- Temperatuuri kõikumised: Soojuspaisumine mõjutab mehaanilisi komponente

- Vibratsiooni mõju: Väline vibratsioon vähendab positsioneerimistäpsust

- Koormuse varieerumine: Muutuvad koormused mõjutavad süsteemi vastavust ja täpsust

- Kulumise progresseerumine: Komponentide kulumine vähendab aja jooksul järk-järgult täpsust

Süsteemi integreerimise väljakutsed

Täielik süsteemi täpsus sõltub mitmest tegurist:

- Paigaldamise täpsus: Paigaldamise täpsus mõjutab üldist jõudlust

- Ühendussüsteemid: Mehaanilised ühendused põhjustavad vastavust ja vastumõju

- Koormuse sidumine: Rakenduskoormused tekitavad läbipainde- ja positsioneerimisvigu

- Juhtimissüsteemi häälestamine: Parameetrite nõuetekohane optimeerimine on täpsuse jaoks oluline

Täppismõõtmine ja kontrollimine

Katsetamis- ja kalibreerimismenetlused

Elektrilise ajami täpsuse kontrollimine nõuab keerukaid meetodeid:

- Laserinterferomeetria4: Kõige täpsem meetod asukoha mõõtmiseks

- Lineaarkoodrid: Kõrgresolutsiooniga tagasiside positsiooni kontrollimiseks

- Valikuklahvi näitajad: Mehhaaniline mõõtmine põhitäpsuse kontrollimiseks

- Statistiline analüüs: Mitu mõõtmist korratavuse hindamiseks

Tulemuslikkuse dokumenteerimise standardid

Tööstusstandardid määratlevad täpsusmõõtmise:

- ISO standardid: Positsioneerimistäpsuse rahvusvahelised spetsifikatsioonid

- Tootja spetsifikatsioonid: Tehase katsetamise ja sertifitseerimise menetlused

- Rakenduse testimine: Välitõrje tegelikes töötingimustes

- Kalibreerimisintervallid: Regulaarne kontroll, et säilitada täpsusnõuded

Šveitsis tegutsev täppismasinate projekteerija Anna määras algselt ±0,001 mm servoaktuaatorid oma montaažiseadmetele. Pärast oma tegelike tolerantsinõuete analüüsimist avastas ta, et ±0,05 mm täpsus on piisav, mis võimaldas tal kasutada odavamaid sammsüsteeme, mis vähendasid tema ajamite eelarvet 60% võrra, täites samal ajal kõiki jõudlusnõudeid.

Kui täpsed võivad pneumaatilised silindrid olla reaalsetes rakendustes?

Pneumaatiliste silindrite täpsust alahinnatakse sageli, kusjuures kaasaegsed konstruktsioonid ja juhtimissüsteemid võimaldavad paljude tööstuslike rakenduste puhul üllatavalt täpset positsioneerimist.

Täppisjuhtimisega täiustatud pneumosilindrid saavutavad ±0,1-0,5 mm positsioneerimistäpsuse ja ±0,05-0,2 mm korratavuse, samas kui standardsed silindrid tagavad ±0,5-2,0 mm täpsuse, mistõttu pneumaatilised süsteemid sobivad enamiku tööstuslike positsioneerimisvajaduste jaoks ja on oluliselt odavamad kui elektrilised alternatiivid.

Pneumaatilised täppisvõimsused

Standard silindri täpsus

Põhilised pneumosilindrid saavutavad praktilise positsioneerimistäpsuse:

- Lõpupositsiooni täpsus: ±0,5-2,0mm koos mehaaniliste peatustega

- Pehmendav täpsus: ±0,2-1,0 mm korraliku kiiruse kontrollimisel

- Korratavus: ±0,1-0,5 mm järjepidevaks otsapositsiooniks

- Koormuse tundlikkus: ±0,5-1,5 mm erinevus erinevate koormuste korral

Täiustatud täpsussüsteemid

Täiustatud pneumaatilised konstruktsioonid parandavad positsioneerimisvõimet:

- Servopneumaatilised süsteemid: ±0,1-0,5 mm täpsus koos asukoha tagasisidega

- Täppisregulaatorid: ±0,05-0,2 mm korratavus koos rõhu reguleerimisega

- Juhitavad silindrid: ±0,2-0,8 mm täpsus integreeritud lineaarsete juhikutega

- Mitme positsiooniga süsteemid: ±0,3-1,0 mm täpsus vahepealsetes positsioonides

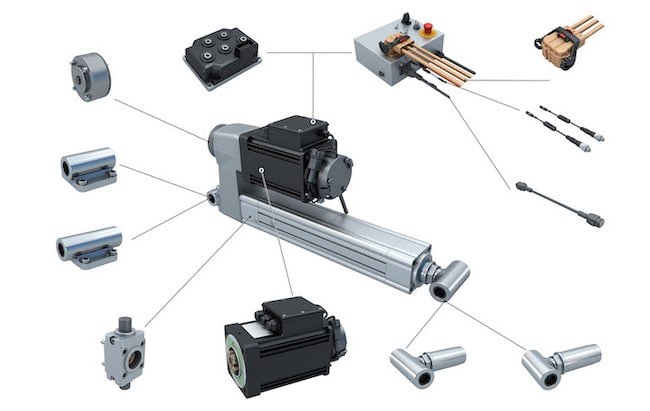

Bepto täppissilindrite lahendused

Vardata silindri täpsus Eelised

Meie vardata õhuballoonid pakuvad suuremat täpsust:

| Silindri tüüp | Positsioneerimise täpsus | Korratavus | Löögi vahemik | Täppisfunktsioonid |

|---|---|---|---|---|

| Standardne vardata | ±0.5-1.0mm | ±0,2-0,5 mm | 100-6000mm | Magnetiline haakeseadeldis |

| Täpsus ilma varrasteta | ±0,2-0,5 mm | ±0,1-0,3 mm | 100-4000mm | Lineaarsed juhikud |

| Servopneumaatiline | ±0,1-0,3 mm | ±0,05-0,2 mm | 100-2000mm | Positsioonide tagasiside |

| Mitme positsiooniga | ±0,3-0,8mm | ±0,2-0,5 mm | 100-3000mm | Vahepeatused |

Täpse täiustamise tehnikad

Bepto silindrid sisaldavad täpsust parandavaid funktsioone:

- Täppistöötlus: Kriitiliste komponentide ranged tolerantsid

- Kvaliteetsed plommid: Madala hõõrdumisega tihendid vähendavad libisemise mõju.

- Pehmendussüsteemid: Reguleeritav pehmendus järjepideva aeglustuse tagamiseks

- Paigaldamise täpsus: Täpne paigaldusliidesed ja joondusfunktsioonid

Pneumaatilist täpsust mõjutavad tegurid

Õhusüsteemi mõju kvaliteedile

Suruõhu kvaliteet mõjutab otseselt positsioneerimise täpsust:

- Rõhu stabiilsus: ±0,1 baari rõhu kõikumine mõjutab positsioneerimist ±0,2-0,5 mm.

- Õhutöötlus: Korralik filtreerimine ja määrimine parandavad konsistentsi

- Temperatuuri reguleerimine: Stabiilne õhutemperatuur vähendab termilist mõju

- Voolukontroll: Täpne kiiruse kontroll suurendab positsioneerimise korratavust

Juhtimissüsteemi keerukus

Põhilised kontrollimeetodid

Lihtsad pneumaatilised juhtimisseadmed tagavad piisava täpsuse:

- Mehhaanilised peatused: Fikseeritud otsapositsioonid ±0,2-0,5 mm täpsusega

- Pehmendavad ventiilid: Kiiruse reguleerimine järjepideva aeglustuse tagamiseks

- Rõhu reguleerimine: Lõplikku asendit mõjutav jõujuhtimine

- Voolupiirang: Kiiruse reguleerimine parema korratavuse tagamiseks

Täiustatud juhtimissüsteemid

Täiustatud pneumaatilised juhtimisseadmed suurendavad täpsust:

- Positsioonide tagasiside: Lineaarsed andurid tagavad suletud ahelaga juhtimise

- Servoventiilid: Proportsionaalne juhtimine täpseks positsioneerimiseks

- Elektroonilised juhtimisseadmed: PLC-põhised süsteemid koos positsioonialgoritmidega

- Rõhu profileerimine: Muutuv rõhk koormuse kompenseerimiseks

Rakendusspetsiifilised täpsusnõuded

Tootmise montaažirakendused

Tüüpilised täpsusvajadused tööstuslikus kokkupanekus:

- Komponentide sisestamine: ±1-3mm täpsus on tavaliselt piisav

- Osa positsioneerimine: ±0,5-2 mm korratavus enamiku toimingute puhul

- Materjalide käitlemine: ±2-5mm täpsus, mis on piisav ülekandetööde tegemiseks

- Kinnituse paigutus: ±0,5-1,5 mm täpsus töövõtete kinnitamisel

Pakendamine ja materjalikäitlus

Täpsusnõuded pakendamistoimingutele:

- Toote positsioneerimine: ±1-5mm täpsus enamiku pakendamisvajaduste puhul

- Etikettide kasutamine: ±0,5-2mm täpsus sildi paigutamisel

- Konveieri ülekanded: ±2-10mm täpsus, mis on piisav materjalivoo jaoks.

- Sorteerimisoperatsioonid: ±1-3mm täpsus toote kõrvalejuhtimiseks

Täpse parandamise strateegiad

Süsteemi disaini optimeerimine

Pneumosilindri täpsuse maksimeerimine disaini abil:

- Jäik paigaldus: Jäigad paigaldussüsteemid vähendavad läbipaindumise vigu

- Koormuse tasakaalustamine: Õige koormuse jaotamine parandab täpsust

- Joondamise täpsus: Täpne paigaldus on jõudluse seisukohalt kriitiline

- Keskkonnakontroll: Temperatuuri ja vibratsiooni isolatsioon

Juhtimissüsteemi täiustamine

Täpsuse parandamine parema kontrolli abil:

- Rõhu reguleerimine: Stabiilne toiterõhk parandab korratavust

- Kiiruse reguleerimine: Järjekindel lähenemine kiirendab positsioneerimist

- Koormuse kompenseerimine: Erinevate koormuste parameetrite reguleerimine

- Tagasiside süsteemid: Asendiandurid suletud ahelaga juhtimiseks

Täppismõõtmine ja kontrollimine

Katsemeetodid välitingimustes

Praktilised lähenemisviisid pneumaatilise täpsuse mõõtmiseks:

- Valikuklahvi näitajad: Mehhaaniline mõõtmine põhitäpsuse hindamiseks

- Lineaarsed skaalad: Optiline mõõtmine parema täpsuse saavutamiseks

- Statistiline valikuuring: Mitu mõõtmist korratavuse analüüsiks

- Koormuse testimine: Täpsuse kontrollimine tegelikes töötingimustes

Tulemuslikkuse optimeerimine

Pneumosilindrite täpsuse parandamine häälestamise abil:

- Pehmenduse reguleerimine: Pidurdamise optimeerimine järjepideva peatumise saavutamiseks

- Rõhu optimeerimine: Optimaalse töörõhu leidmine täpsuse saavutamiseks

- Kiiruse häälestamine: Lähenemiskiiruse reguleerimine parima korratavuse saavutamiseks

- Keskkonnaalane hüvitis: Temperatuuri ja koormuse muutuste arvestamine

Miguel, kes projekteerib Hispaanias automatiseeritud koosteseadmeid, saavutas Bepto vardata silindrite abil ±0,3 mm positsioneerimistäpsuse, rakendades nõuetekohast rõhu reguleerimist ja pehmenduse reguleerimist. Selline täpsus vastas tema koostunõuetele 65% madalamate kuludega kui servoaktuaatorid, mida ta algselt kaalus, pakkudes samas kiiremat tsükliperioodi ja lihtsamat hooldust.

Millised rakendused vajavad tegelikult ülikõrge täpsusega positsioneerimist?

Tõeliste täpsusnõuete mõistmine aitab inseneridel vältida liigset spetsifikatsiooni ja valida kuluefektiivseid ajamilahendusi, mis vastavad tegelikele jõudlusvajadustele ilma tarbetu keerukuseta.

Tõelist ülikõrget täpsust (±0,01 mm või parem) nõutakse ainult 5-10% tööstuslikes rakendustes, peamiselt pooljuhtide tootmises, täppistöötluses ja optilises montaažis, samas kui enamik tööstusautomaatikat töötab edukalt ±0,1-1,0 mm täpsusega, mida pneumosilindrid suudavad kuluefektiivselt pakkuda.

Ülikõrge täpsusega rakendused

Pooljuhtide tootmine

Kiipide tootmine nõuab erakordset positsioneerimistäpsust:

- Vahvli käitlemine: ±0,005-0,02mm stantsi paigutamiseks ja joondamiseks

- Juhtmete ühendamine: ±0,002-0,01mm elektriliste ühenduste puhul

- Litograafia: ±0,001-0,005mm mustri joondamiseks

- Kokkupaneku toimingud: ±0,01-0,05mm komponentide paigutamiseks

Täppistöötlusoperatsioonid

Kõrge täpsusega tootmine nõuab tihedat positsioneerimist:

- CNC-töötlemine: ±0,005-0,02mm täpsuslike detailide tootmiseks

- Lihvimistoimingud: ±0,002-0,01mm pinnaviimistluse puhul

- Mõõtmissüsteemid: ±0,001-0,005mm kvaliteedikontrolli jaoks

- Tööriistade paigutus: ±0,01-0,05mm lõikeriista paigutamiseks

Pneumaatilise täpsuse jaoks sobivad rakendused

Autotööstus

Sõiduki tootmise täpsusnõuded:

| Operatsiooni tüüp | Nõutav täpsus | Pneumaatiline võimekus | Kulude eelis |

|---|---|---|---|

| Kere keevitamine | ±1-3mm | ±0.5-1.0mm | Suurepärane vaste |

| Komponentide kokkupanek | ±0,5-2mm | ±0,2-0,8mm | Hea vaste |

| Materjalide käitlemine | ±2-5mm | ±0,5-2,0mm | Suurepärane vaste |

| Kinnituse paigutus | ±1-2mm | ±0.3-1.0mm | Hea vaste |

Pakenditööstuse rakendused

Kaubandusliku pakendi täpsuse vajadused:

- Toote positsioneerimine: ±1-5mm piisav enamiku pakenditüüpide puhul

- Etikettide kasutamine: ±0,5-2 mm, mis on piisav kaubanduslikuks märgistamiseks.

- Kartongi vormimine: ±2-10mm, mis on lubatud pakendamistoiminguteks

- Palettimine: ±5-20mm piisav automatiseeritud virnastamiseks

Toiduainete ja jookide töötlemine

Mõõduka täpsusega sanitaarrakendused:

- Toote käitlemine: ±2-10mm sobib toiduainete töötlemiseks

- Täitmisoperatsioonid: ±1-5mm piisav enamiku täitmissüsteemide puhul

- Pakend: ±2-8mm piisav toiduainete pakendamiseks

- Konveiersüsteemid: ±5-15mm, mis on materjali transportimisel vastuvõetav

Üldised tootmisrakendused

Kokkupaneku toimingud

Tüüpilised nõuded koostetäpsusele:

- Komponentide sisestamine: ±1-3mm enamiku mehaaniliste sõlmede puhul

- Kinnitusdetailide paigaldamine: ±0,5-2mm automaatse kinnituse puhul

- Osa orienteerumine: ±2-5mm söötmiseks ja positsioneerimiseks

- Kvaliteedikontroll: ±0,5-2 mm, et kontrollida, kas kõik on korras või mitte.

Materjali käitlemise süsteemid

Täppisvajadused materjali liikumisel:

- Valige ja paigutage: ±1-5mm enamiku käitlemistoimingute puhul

- Sorteerimissüsteemid: ±2-8mm toote kõrvalejuhtimiseks

- Ülekandemehhanismid: ±3-10mm konveieri liideste puhul

- Ladustamissüsteemid: ±5-20mm automatiseeritud ladustamisel

Täppisnõude analüüsi raamistik

Taotluse hindamise kriteeriumid

Tegelike täpsusvajaduste kindlaksmääramine:

- Toote tolerantsid: Millist täpsust nõuab lõpptoode?

- Protsessi võimekus5: Millist täpsust saavad järgnevad protsessid arvestada?

- Kvaliteedistandardid: Milline positsioneerimistäpsus tagab vastuvõetava kvaliteedi?

- Kulutundlikkus: Kuidas mõjutab täpsusnõue projekti kogumaksumust?

Liigse spetsifikatsiooni tagajärjed

Liigsetest täpsusnõuetest tingitud probleemid:

- Ebavajalikud kulud: 3-5x suuremad ajami ja süsteemi kulud

- Suurenenud keerukus: Keerukam kontroll ja hooldusvajadused

- Laiendatud ajakava: Pikemad projekteerimis-, hanke- ja kasutuselevõtuperioodid

- Operatiivsed väljakutsed: Kõrgemad nõuded oskustele ja hoolduskulud

Täpsuse kulude ja tulude analüüs

Täpsuse ja kulude suhe

Täpsenõuete majandusliku mõju mõistmine:

| Täppistasand | Käivitusseadme kulude kordaja | Süsteemi keerukus | Hooldusfaktor |

|---|---|---|---|

| ±1-2mm | 1,0x (baastase) | Lihtne | 1.0x |

| ±0,5-1mm | 1.5-2x | Mõõdukas | 1.2-1.5x |

| ±0,1-0,5 mm | 2-4x | Kompleksne | 1.5-2.5x |

| ±0,01-0,1mm | 4-8x | Väga keeruline | 2.5-4x |

| ±0,001-0,01mm | 8-15x | Äärmiselt keeruline | 4-8x |

Alternatiivsed täppislahendused

Mehhaaniline täpsuse suurendamine

Suurema täpsuse saavutamine ilma kallite ajamiteta:

- Täppisvarustus: Mehhaanilised viited parandavad positsioneerimise täpsust

- Juhtimissüsteemid: Lineaarsed juhikud vähendavad positsioneerimisvigu

- Nõuetele vastavuse süsteemid: Paindlikud ühendused võimaldavad positsioneerimisvigu

- Kalibreerimismeetodid: Süstemaatiliste vigade kompenseerimine tarkvara abil

Protsessi disaini optimeerimine

Protsesside kavandamine olemasoleva täpsusega:

- Tolerantsi virnastamine: Kokkupaneku projekteerimine positsioneerimisvigade arvessevõtmiseks

- Enesekohased funktsioonid: Positsioneerimisvigu korrigeerivad tootedisainid

- Protsessi paindlikkus: Operatsioonid, mis toimivad laiemate positsioonitolerantsidega

- Kvaliteedisüsteemid: Kontrollimine ja korrigeerimine, mitte täiuslik positsioneerimine

Tööstusspetsiifilised täpsussuunised

Elektroonika tootmine

Täpsusnõuded varieeruvad sõltuvalt rakendusest:

- PCB koostamine: ±0,1-0,5 mm enamiku komponentide paigutamisel

- Liitmiku kokkupanek: ±0,05-0,2mm elektriliste ühenduste puhul

- Korpuse kokkupanek: ±0,5-2mm mehaaniliste korpuste puhul

- Testimisoperatsioonid: ±0,2-1mm automatiseeritud katsetamiseks

Farmaatsiatööstus

Täppisvajadused ravimite tootmisel:

- Tableti käsitsemine: ±1-3mm enamiku farmaatsiatoodete puhul

- Pakendamistoimingud: ±0,5-2mm blisterpakendi moodustamiseks

- Täitesüsteemid: ±0,2-1mm vedeliku täitmistoimingute puhul

- Märgistamine: ±0,5-2mm farmaatsiatoodete märgistamiseks

Sarah, kes juhib Ühendkuningriigi tarbekaupade tootja automatiseerimisprojekte, viis läbi oma tootmisliinide täppisauditi. Ta avastas, et 85% positsioneerimisnõuded jäävad ±1 mm piiridesse, mis võimaldas tal asendada kallid servosüsteemid Bepto varraseta silindritega. See muudatus vähendas tema automatiseerimiskulusid $280 000 võrra, säilitades samal ajal kõik kvaliteedistandardid ja parandades süsteemi töökindlust.

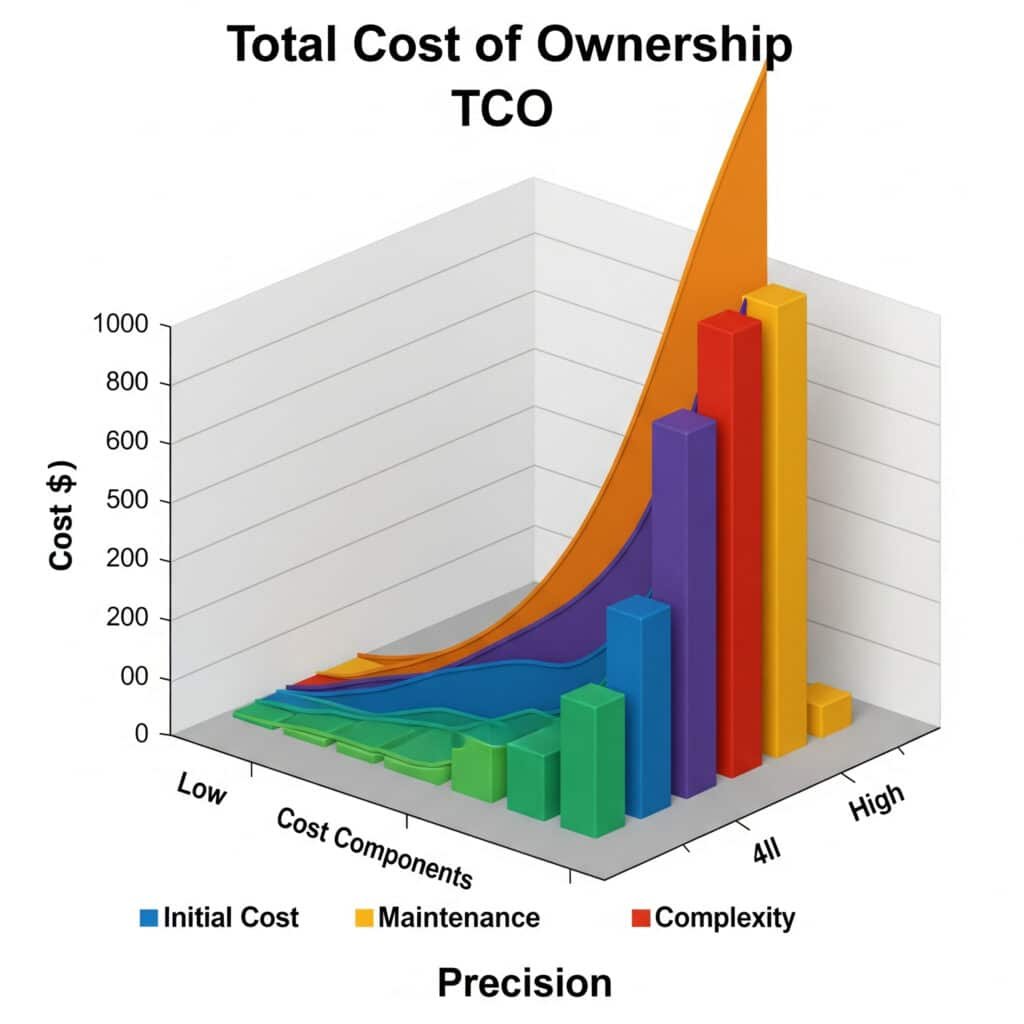

Kuidas hind ja keerukus koos täpsusnõuetega skaalunevad?

Täpsusnõuete ja süsteemikulude vahelise eksponentsiaalse suhte mõistmine aitab inseneridel teha teadlikke otsuseid ajamite valiku ja spetsifikatsioonide kohta.

Aktuaatorite kulud kasvavad eksponentsiaalselt koos täpsusnõuetega, kusjuures ±0,01 mm süsteemid maksavad 8-15 korda rohkem kui ±1 mm süsteemid, samas kui keerukus, hooldus- ja koolituskulud kasvavad veelgi kiiremini, mistõttu on täpsusnõuded projekti ökonoomsuse ja pikaajalise edu seisukohalt kriitilise tähtsusega.

Kulude skaalumise analüüs

Aktuaatori kulude progresseerumine

Täpsusnõuded suurendavad kulusid eksponentsiaalselt:

| Täppistasand | Pneumaatilised kulud | Elektrikulu | Kulude kordaja | Bepto eelis |

|---|---|---|---|---|

| ±2-5mm | $100-$400 | $500-$1500 | 1.0x | 70-80% kokkuhoid |

| ±1-2mm | $150-$600 | $800-$2500 | 1.5-2x | 65-75% kokkuhoid |

| ±0,5-1mm | $200-$800 | $1500-$4000 | 2-3x | 60-70% kokkuhoid |

| ±0,1-0,5 mm | $300-$1200 | $3000-$8000 | 4-6x | Piiratud pneumaatiline |

| ±0,01-0,1mm | Ei kohaldata | $6000-$15000 | 8-12x | Vajalik elektriline |

| ±0,001-0,01mm | Ei kohaldata | $12000-$30000 | 15-25x | Vajalik elektriline |

Süsteemi keerukuse eskalatsioon

Toetuskomponentide nõuded

Täpsus nõuab üha keerukamaid tugisüsteeme:

- Põhilised süsteemid: Lihtsad ventiilid ja põhilised juhtimisseadmed

- Mõõdukas täpsus: Servoventiilid ja asendi tagasiside

- Kõrge täpsus: Täiustatud kontrollerid ja keskkonna isolatsioon

- Ülimalt kõrge täpsus: Puhaste ruumide ja vibratsiooniisolatsiooni kasutamine

Juhtimissüsteemi keerukus

Täpsusnõuded juhivad kontrolli keerukust:

| Täppistasand | Kontrolli keerukus | Programmeerimise tunnid | Hooldusoskus |

|---|---|---|---|

| ±2-5mm | Põhiline sisse/välja lülitamine | 1-4 tundi | Mehaaniline |

| ±1-2mm | Lihtne positsioneerimine | 4-16 tundi | Põhilised elektrilised |

| ±0,5-1mm | Suletud kontroll | 16-40 tundi | Täiustatud elektriline |

| ±0,1-0,5 mm | Servo juhtimine | 40-120 tundi | Programmeerimise ekspert |

| ±0,01-0,1mm | Täiustatud servo | 120-300 tundi | Vajalik spetsialist |

Omaniku kogukulu mõju

Viieaastane kulude prognoos

Täpsusnõuded mõjutavad kõiki kulukategooriaid:

| Kulukategooria | ±2mm Süsteem | ±0,5 mm Süsteem | ±0.1mm Süsteem | ±0,01mm Süsteem |

|---|---|---|---|---|

| Esialgne varustus | $2,000 | $8,000 | $20,000 | $50,000 |

| Paigaldamine | $500 | $2,000 | $8,000 | $20,000 |

| Koolitus | $500 | $2,000 | $8,000 | $20,000 |

| Iga-aastane hooldus | $200 | $800 | $3,000 | $8,000 |

| 5-aastane kogusumma | $4,000 | $16,000 | $51,000 | $140,000 |

Keskkonna- ja infrastruktuurikulud

Täppiskeskkonna nõuded

Suurem täpsus nõuab kontrollitud keskkondi:

- Temperatuuri reguleerimine: ±0,1°C ülikõrge täpsusega süsteemide puhul

- Vibratsiooni isoleerimine: Spetsiaalsed vundamendid ja isolatsioonisüsteemid

- Puhas keskkond: Filtreeritud õhk ja saastekontroll

- Niiskuse reguleerimine: Stabiilne niiskustase tagab mõõtmete stabiilsuse

Infrastruktuuriinvesteeringud

Täppissüsteemid vajavad toetavat infrastruktuuri:

- Elektrienergia kvaliteet: Reguleeritud toiteallikad ja UPS-süsteemid

- Võrgustiku infrastruktuur: Kiirsidesüsteemid

- Kalibreerimisseadmed: Täpse mõõtmise ja kontrollimise vahendid

- Hooldusrajatised: Puhtad ruumid ja spetsiaalsed tööruumid

Täpse optimeerimise strateegiad

Õigesti dimensioneeritud täpsusnõuded

Üleliigse spetsifikatsiooni vältimine hoolika analüüsi abil:

- Tolerantsuse analüüs: Tegelike täpsusvajaduste mõistmine

- Protsessi võimekus: Täpsuse ja tootmisnõuete vastavusse viimine

- Kvaliteedisüsteemid: Kasutades pigem kontrollimist kui täiuslikku positsioneerimist

- Disaini optimeerimine: Positsioneerimisvigu arvestavate toodete loomine

Bepto kuluefektiivsed lahendused

Pneumaatiline täpsuse optimeerimine

Pneumosilindrite täpsuse maksimeerimine kuluefektiivselt:

- Süsteemi kavandamine: Õige paigaldus ja joondamine parima täpsuse saavutamiseks

- Kontrolli optimeerimine: Rõhu ja kiiruse reguleerimine korratavuse tagamiseks

- Kvaliteetsed komponendid: Täpselt valmistatud silindrid ja juhtimisseadmed

- Rakendustehnika: Silindri võimekuse ja nõuete vastavusse viimine

Hübriidlähenemisviisid

Tehnoloogiate kombineerimine optimaalse kulutasuvuse saavutamiseks:

- Jämedad/peened positsioonid: Pneumaatiline kiireks liikumiseks, elektriline täpsuse saavutamiseks

- Valikuline täpsus: Kõrge täpsus ainult seal, kus see on hädavajalik

- Mehhaaniline täpsus: Kinnituste ja juhiste kasutamine positsioneerimise parandamiseks

- Protsessi hüvitamine: Positsioneerimisvigade tarkvaraline korrigeerimine

Täpse valiku otsustusraamistik

Täpsuse nõuete hindamine

Süstemaatiline lähenemine tegelike vajaduste kindlaksmääramisele:

- Toote analüüs: Millist täpsust nõuab lõpptoode?

- Protsessi võimekus: Mida saavad allapoole suunatud protsessid vastu võtta?

- Mõju kvaliteedile: Kuidas mõjutab positsioneerimisviga lõppkvaliteeti?

- Kulutundlikkus: Milline täpsustase optimeerib projekti kogukulu?

Tehnoloogia valiku maatriks

Optimaalse ajamitehnoloogia valimine vastavalt täpsusvajadustele:

| Täpsuse nõue | Soovitatav tehnoloogia | Kulude optimeerimine | Tulemuslikkuse kompromissid |

|---|---|---|---|

| ±5-10mm | Standardne pneumaatiline | Madalaim maksumus | Põhiline positsioneerimine |

| ±1-3mm | Täppispneumaatika | Hea väärtus | Mõõdukas täpsus |

| ±0,3-1mm | Täiustatud pneumaatiline | Tasakaalustatud kulud | Hea täpsus |

| ±0,1-0,3 mm | Põhiline elektriline | Kõrgemad kulud | Suurepärane täpsus |

| ±0,01-0,1mm | Servo elektriline | Kõrge hind | Suurepärane täpsus |

| <±0.01mm | Ülitäpne elektriline | Ekstreemne kulu | Ülimuslik täpsus |

Investeeringute tasuvuse analüüs

Täppisinvesteeringute põhjendus

Selle kindlaksmääramine, millal kõrge täpsus tasub end ära:

- Kvaliteedi parandamine: Vähenenud praak ja ümbertöötlemiskulud

- Protsessi võimekus: Uute toodete või protsesside võimaldamine

- Konkurentsieelis: Turu eristamine täpsuse kaudu

- Automatiseerimise eelised: Vähenenud tööjõud ja parem järjepidevus

Kulude-tulude optimeerimine

Optimaalse täpsusastme leidmine:

- Marginaalsete kulude analüüs: Iga täpsusastme maksumus

- Kvaliteedi mõju hindamine: Paremast positsioneerimisest saadav kasu

- Riskide hindamine: Positsioneerimisvigade maksumus võrreldes täpsusinvesteeringutega

- Pikaajalised kaalutlused: Tehnoloogia areng ja vananemine

Saksa autotööstuse tarnija projektiinsener James määras algselt oma koosteliini jaoks ±0,1 mm servoaktuaatorid, mis põhinesid jooniste tolerantsidel. Pärast protsessi võimekuse uuringu läbiviimist avastas ta, et ±0,5 mm positsioneerimine on piisav, mis võimaldas tal kasutada Bepto vardata silindreid, mis vähendas tema projekti kulusid $180 000-lt $65 000-le, täites samal ajal kõiki tootmisnõudeid ja parandades tsükliaega 25% võrra.

Kokkuvõte

Elektrilised ajamid pakuvad suuremat täpsust (±0,001-0,01 mm), mis on oluline spetsiaalsete rakenduste jaoks, samas kui pneumaatilised silindrid pakuvad piisavat täpsust (±0,1-1,0 mm) enamiku tööstuslike vajaduste jaoks oluliselt madalama hinna ja keerukuse juures, mistõttu on täpsusnõuete analüüs kriitilise tähtsusega ajami optimaalse valiku jaoks.

Korduma kippuvad küsimused silindrite ja elektriliste ajamite täpsuse kohta

K: Kas pneumosilindritega on võimalik saavutada millimeetri täpsust?

Jah, täiustatud pneumaatilised silindrid koos täpsusjuhtimisega võivad saavutada ±0,1-0,5 mm positsioneerimistäpsuse, mis on piisav enamiku tööstuslike rakenduste jaoks ja oluliselt kuluefektiivsem kui elektrilised ajamid, mis pakuvad tarbetut ülikõrget täpsust.

K: Kui suur osa tööstuslikest rakendustest nõuab tegelikult ülikõrget täpsust?

Ainult 5-10% tööstuslikes rakendustes on tõesti vaja täpsust, mis on parem kui ±0,1 mm, kusjuures enamik tootmis-, pakendamis- ja montaažitoiminguid toimib edukalt ±0,5-2,0 mm positsioneerimistäpsusega, mida pneumaatilised süsteemid pakuvad kuluefektiivselt.

K: Kui palju maksavad täpsed elektrilised ajamid rohkem kui pneumaatilised silindrid?

Suure täpsusega elektrilised ajamid (±0,01 mm) maksavad 8-15 korda rohkem kui samaväärsed pneumaatilised silindrid (±0,5 mm), kusjuures süsteemi kogukulud, sealhulgas paigaldamine, programmeerimine ja hooldus, on sageli 10-20 korda suuremad.

K: Kas vardata silindrid on täpsemad kui tavalised silindrid?

Jah, vardata õhksilindrid pakuvad tavaliselt ±0,2-0,8 mm positsioneerimistäpsust võrreldes ±0,5-2,0 mm standardse silindriga, mis on tingitud nende juhitavast konstruktsioonist ja vähendatud külgkoormusest, mistõttu sobivad need suurepäraselt pika löögi täpsusrakenduste jaoks.

K: Kas ma saan parandada pneumosilindrite täpsust ilma elektrilistele ajamitele üle minemata?

Jah, pneumaatilist täpsust saab suurendada nõuetekohase rõhureguleerimise, kiiruse reguleerimise, mehaaniliste juhtseadmete, asendi tagasisidesüsteemide ja hoolika süsteemi projekteerimise abil, saavutades sageli piisava täpsuse, mis moodustab vaid murdosa elektrilise ajami maksumusest.

-

Avastage tööstusautomaatikas kasutatavate vardata pneumosilindrite konstruktsioon, tüübid ja tööalased eelised. ↩

-

Õppige, kuidas mikrokiirendus töötab samm-mootori resolutsiooni suurendamiseks ja liikumise sujuvamaks muutmiseks. ↩

-

Tutvuda proportsionaal-integraal-derivaatorite (PID) põhimõtetega, mis on levinud ja võimas tagasiside reguleerimismehhanism. ↩

-

Mõista laserinterferomeetria füüsikat ja selle kasutamist suure täpsusega mõõtmisvahendina teaduses ja tehnikas. ↩

-

Tutvuge protsessi võimekuse analüüsiga, mis on statistiline vahend, mida kasutatakse selleks, et määrata kindlaks, kas tootmisprotsess on võimeline valmistama osi kindlaksmääratud piirides. ↩