Pärast 20-aastast tegutsemist pneumaatilised süsteemid1, olen näinud samu kulukaid vigu kordumas tuhandeid kordi - insenerid kulutavad tunde keeruliste lahenduste tagaajamiseks, kui algpõhjus2 on sageli lihtne, tähelepanuta jäetud viga. Need tõrkeotsingu viivitused lähevad tootjatele keskmiselt $50 000 eurot ühe juhtumi kohta kaotatud toodangu, hädaremondi ja kiireloomuliste varuosade tõttu. 😰

Tõhus pneumosilindri tõrkeotsing nõuab õhuvarustuse probleemide, tihendite rikete, saastumisprobleemide ja mehaanilise kulumise süstemaatilist diagnoosimist, kasutades rõhu katsetamist, visuaalset kontrolli ja töövõime mõõtmise meetodeid, et kiiresti tuvastada algpõhjused ja vältida korduvaid rikkeid.

Eelmisel kuul aitasin Texases asuva pakendamisettevõtte hooldusinseneri Jenniferi, kes seisis igapäevaselt silmitsi balloonide riketega, mis olid tema meeskonda nädalaid segadusse ajanud - kuni me avastasime, et lihtne õhukuivati rike hävitas tihendid kogu tema pneumaatikasüsteemis.

Sisukord

- Millised on kõige levinumad pneumaatiliste silindrite rikke viisid?

- Kuidas diagnoosida õhuvarustuse ja rõhuga seotud probleeme?

- Millised tihendite ja sisekomponentide rikked põhjustavad jõudlusprobleeme?

- Milline süstemaatiline lähenemisviis tagab täpse vea diagnoosimise?

Millised on kõige levinumad pneumaatiliste silindrite rikke viisid?

Rikkemustrite mõistmine aitab tehnikutel keskenduda tõrkeotsingule kõige tõenäolisemate põhjuste leidmiseks, vähendades diagnostika aega ja vältides valediagnooside tegemist.

Pneumosilindri tavaliste rikete hulka kuuluvad kulunud tihenditest tulenev sisemine õhuleke, mis põhjustab aeglast tööd, väline leke, mis vähendab süsteemi rõhku, saastekahjustused, mis põhjustavad ebakorrektset liikumist, mehaaniline sidumine valesti seadistamise tõttu ja ventiilide talitlushäired, mis takistavad nõuetekohast suunajuhtimist.

Esmased veakategooriad

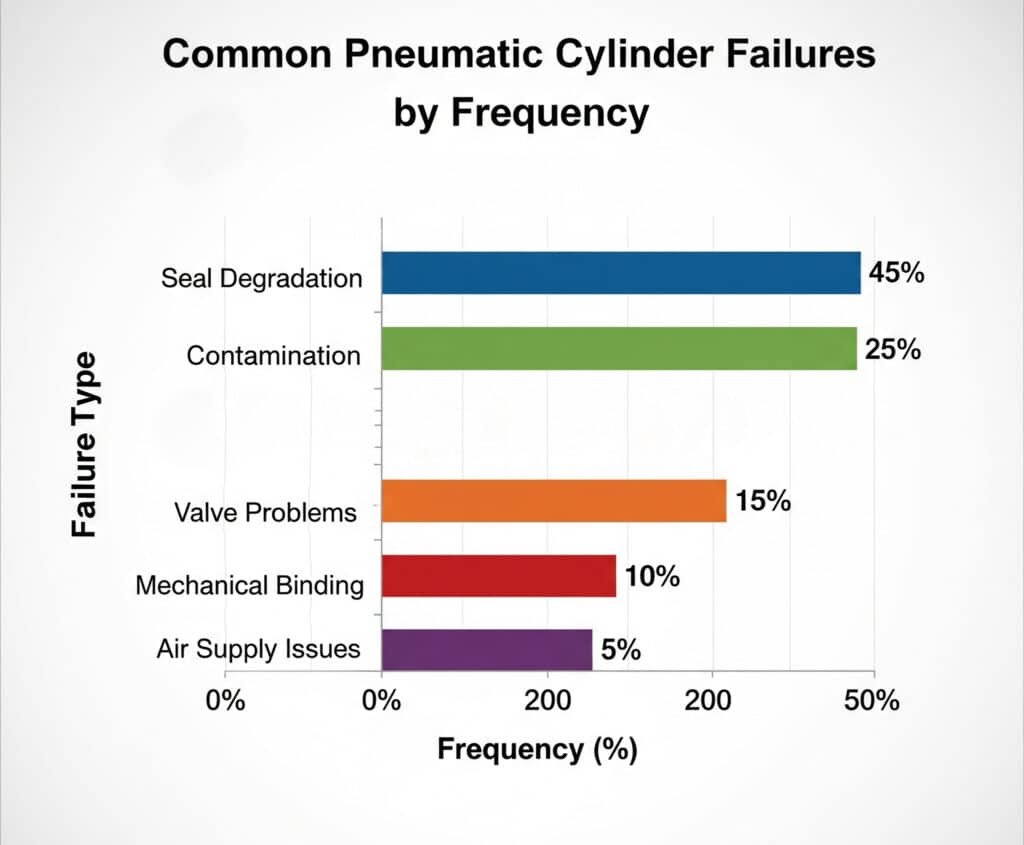

Analüüsides tuhandeid välitööde ebaõnnestumisi, olen liigitanud kõige sagedasemad probleemid kategooriatesse:

| Rikke tüüp | Sagedus | Tüüpilised sümptomid | Keskmine remondikulu |

|---|---|---|---|

| Tihendi lagunemine | 45% | Aeglane töö, õhuleke | $150-400 |

| Saastumine | 25% | Ebakorrapärane liikumine, kleepumine | $200-600 |

| Klappide probleemid | 15% | Liikumine puudub, osaline insult | $100-300 |

| Mehhaaniline köitmine | 10% | Närviline liikumine, kõrge rõhk | $300-800 |

| Õhuvarustuse probleemid | 5% | Ebajärjekindel jõudlus | $50-200 |

Tihendiga seotud rikked

Tihendiprobleemid avalduvad etteaimatavates mustrites:

- Sisemine leke põhjustab järk-järgulist kiiruse vähenemist ja nõrka jõuväljundit

- Väline leke tekitab nähtava õhukadu ja rõhu languse

- Tihendi ekstrusioon survetäppidest kahjustab korpuse sooned

- Keemiline rünnak saastunud õhuvarustusest kiirendab lagunemist

Saastumise mõju

Tööstuskeskkondades ründavad pneumaatilised süsteemid pidevalt:

- Niiskuse sissetung põhjustab sisemist korrosiooni ja tihendite paisumist

- Tahkete osakeste saastumine tekitab tihendite ja silindrite abrasiivset kulumist.

- Naftasaaste ründab elastomeerist tihendeid ja mõjutab määrimist.

- Keemilised aurud lagundavad tihendusmaterjale ja metallpindu

Bepto töökindluse eelis

Meie Bepto balloonid sisaldavad konstruktsiooniomadusi, mis hoiavad ära tavalised rikked:

| Rikkestusrežiim | Standardne disain | Bepto kaitse | Usaldusväärsuse parandamine |

|---|---|---|---|

| Pitsati kulumine | Põhilised tihendid | Premium ühendid | 300% pikem kasutusiga |

| Saastumine | Standardne filtreerimine | Integreeritud kaitse | 400% parem vastupidavus |

| Sidumine | Põhilised juhendid | Täppislaagrid | 200% sujuvam töö |

| Korrosioon | Standardkatted | Täiustatud ravimeetodid | 500% parem kaitse |

Kuidas diagnoosida õhuvarustuse ja rõhuga seotud probleeme?

Õhuvarustuse probleemid on sageli maskeeritud silindririketeks, mis viib asjatu komponentide vahetamiseni, kui tegelikuks põhjuseks on süsteemi tasandil esinevad probleemid.

Õhuvarustuse täpne diagnoosimine nõuab staatilise ja dünaamilise rõhu mõõtmist mitmes süsteemi punktis, õhu kvaliteedi kontrollimist niiskuse ja saastumise suhtes, voolukiiruse kontrollimist koormustingimustes ning rõhureguleerimise stabiilsuse katsetamist töötsüklite ajal.

Survesüsteemi analüüs

Süstemaatiline rõhu testimine

Tõhus diagnoosimine järgib struktureeritud lähenemisviisi:

- Staatilise rõhu mõõtmine kompressori väljundil

- Dünaamilise rõhu testimine silindri töötamise ajal

- Rõhu languse analüüs kogu süsteemi komponentide vahel

- Voolukiiruse kontrollimine maksimaalse koormuse korral

Tavalised rõhuga seotud sümptomid

| Sümptom | Tõenäoline põhjus | Diagnostiline test | Lahendus |

|---|---|---|---|

| Aeglane pikendamine | Madal tarnerõhk | Mõõtur silindri juures | Rõhu suurendamine/varustuse kontrollimine |

| Nõrk jõudude väljund | Rõhu langus koormuse all | Dünaamiline survekatse | Õhuliinide/ventiilide uuendamine |

| Ebajärjekindel kiirus | Rõhu reguleerimisega seotud probleemid | Rõhu stabiilsuse katse | Regulaatori asendamine |

| Liikumist ei toimu | Täielik rõhukadu | Süsteemi rõhu kontroll | Leidke suur leke/blokeering |

Õhukvaliteedi hindamine

Halb õhu kvaliteet hävitab pneumosüsteeme seestpoolt:

- Niiskusesisaldus peaks olema alla -40°C rõhu kastepunkt3

- Tahkete osakeste filtreerimine peab eemaldama osakesed >5 mikronit

- Õlisisaldus peaks olema <1 ppm, et tagada pitseri kokkusobivus

- Keemiline saastumine nõuab spetsiaalset filtreerimist

Diagnostikavahendid ja -tehnikad

Professionaalne tõrkeotsing eeldab nõuetekohast mõõteriistade olemasolu:

- Digitaalsed manomeetrid täpsete näitude saamiseks

- Vooluhulgamõõtjad võimsuse kontrollimiseks

- Õhukvaliteedi analüsaatorid saastumise tuvastamiseks

- Lekke tuvastamise seadmed süsteemi terviklikkuse tagamiseks

Robert, Massachusettsi farmaatsiatehase insener, avastas, et tema "balloonide rikkeid" põhjustasid tegelikult alamõõdulised õhuliinid, mis ei suutnud suure nõudluse ajal rõhku säilitada. Jaotussüsteemi uuendamine kõrvaldas 90% tema tööparameetrite kaebused. 🔧

Millised tihendite ja sisekomponentide rikked põhjustavad jõudlusprobleeme?

Komponentide sisemine lagunemine tekitab spetsiifilisi tulemuslikkuse tunnuseid, mida kogenud tehnikud saavad tuvastada süstemaatilise vaatluse ja katsetamise abil.

Kriitiliste sisemiste rikete hulka kuuluvad kolbtihendi kulumine, mis põhjustab sisemise lekke ja jõu vähenemise, vardatihendi lagunemine, mis põhjustab välise lekke, laagri kulumine, mis põhjustab joondusprobleeme, ja juhtsüsteemi kahjustused, mis põhjustavad sidumist ja ebakorrapäraseid liikumismustreid.

Sisemise komponendi diagnoosimine

Tihendi rikke mustrid

Erinevad tihendite rikked tekitavad erinevaid sümptomeid:

| Pitsati asukoht | Rikkestusrežiim | Tulemuslikkuse mõju | Diagnostiline meetod |

|---|---|---|---|

| Kolvi tihend | Sisemine leke | Aeglane töö, nõrk jõud | Rõhu lagunemise katse4 |

| Varraste tihend | Väline leke | Õhukadu, saastumise sisenemine | Visuaalne kontroll |

| Otsaklapi tihendid | Sadama leke | Rõhukadu ühendustes | Seebimullide test |

| Juhttihendid | Saastuse sissetung | Ebakorrapärane liikumine | Tulemuslikkuse jälgimine |

Laagri ja juhtimissüsteemi probleemid

Mehhaaniline kulumine põhjustab järkjärgulist jõudluse halvenemist:

- Laagrivaru suurenemine põhjustab joondusprobleeme ja vibratsiooni

- Juhtsiinide kulumine loob siduvat ja ebajärjekindlat liikumist

- Võlli skoorimine saastumisest kahjustab tihendeid ja juhte

- Korpuse puuri kulumine mõjutab tihendi toimivust ja rõhu säilitamist

Tulemuslikkuse kontrollimise meetodid

Süstemaatiline testimine näitab komponentide sisemist seisundit:

- Rõhu lagunemise testimine kvantifitseerib sisemise lekke määra

- Jõuväljundi mõõtmine näitab tihendi ja rõhu terviklikkust

- Kiiruse järjepidevuse testimine paljastab sidumis- ja kulumisprobleemid

- Positsioneerimise täpsus näitab juhtimissüsteemi seisundit

Bepto komponentide kvaliteet

Meie sisekomponendid on projekteeritud pikema kasutusaja tagamiseks:

- Premium tihendusmaterjalid peab vastu keemilisele rünnakule ja kulumisele

- Täpselt töödeldud pinnad tagada optimaalne tihendikontakt

- Täiustatud laagrisüsteemid tagavad sujuva ja pikaajalise töö

- Integreeritud saastekaitse takistab enneaegset kulumist

Michael, Ohio osariigis asuva autovaruosade tehase hooldusülem, pikendas oma silindrite hooldusintervalle 6 kuult 3 aastani, kui ta läks üle paremate sisekomponentidega Bepto silindritele, säästes oma ettevõttele aastas $25 000 hoolduskulusid. 💪

Milline süstemaatiline lähenemisviis tagab täpse vea diagnoosimise?

Tõhus tõrkeotsing järgib loogilist järjestust, mis hoiab ära valediagnoosid ja tagab pigem algpõhjuse tuvastamise kui sümptomite ravi.

Süstemaatiline diagnoosimine nõuab põhiliste tööparameetrite dokumenteerimist, struktureeritud katsete läbiviimist süsteemi tasandilt kuni komponentide tasandini, kõigi mõõtmiste ja tähelepanekute registreerimist ning remondi kontrollimist töövõime testimise abil enne seadme taas kasutusele võtmist.

Diagnostiline metoodika

Samm-sammuline veaotsinguprotsess

Professionaalne diagnoosimine järgib seda tõestatud järjestust:

- Sümptomite dokumenteerimine koos konkreetsete tulemuslikkuse mõõtmistega

- Süsteemitasandi testimine silindri ja süsteemi vaheliste probleemide isoleerimiseks

- Komponendi tasandi diagnoosimine keskendumine kõige tõenäolisematele põhjustele

- Põhjuse kontrollimine sihipärase testimise kaudu

- Remondi valideerimine probleemi lahendamise kinnitamine

Diagnostiline otsustuspuu

| Algne sümptom | Esimene kontroll | Kui normaalne | Kui ebanormaalne |

|---|---|---|---|

| Liikumist ei toimu | Süsteemi rõhk | Kontrollida ventiili tööd | Rõhu taastamine / lekke leidmine |

| Aeglane töö | Tarnerõhk | Sisemise lekke testimine | Suurendage survet |

| Ebakorrapärane liikumine | Õhu kvaliteet | Kontrollida mehaanilist sidumist | Puhas/filtreeritud õhuvarustus |

| Nõrk jõud | Surve koormuse all | Testi tihendi seisund | Õhuvarustuse uuendamine |

Dokumentatsioon ja jälgimine

Tõhus tõrkeotsing eeldab põhjalikku arvestust:

- Tulemuslikkuse põhitasemed võrdluseks diagnoosimise ajal

- Ebaõnnestumise ajalugu tuvastada korduvaid mustreid

- Keskkonnatingimused mõjutavad komponentide eluiga

- Hooldusdokumendid näidates hooldusintervallid ja osad

Bepto diagnostiline tugi

Pakume põhjalikke tõrkeotsinguressursse:

- Tehniline dokumentatsioon üksikasjalike diagnostiliste menetlustega

- Tulemuslikkuse spetsifikatsioonid baasvõrdlusteks

- Vigade analüüsi teenused keeruliste probleemide puhul

- Rakendustehniline tugi süsteemi optimeerimiseks

Valideerimine ja ennetamine

Edukas tõrkeotsing hõlmab ennetusstrateegiaid:

- Tulemuslikkuse jälgimine degradeerumise suundumuste tuvastamiseks

- Ennetav hooldus5 vastavalt tegelikule seisundile

- Süsteemi uuendamine korduvate probleemide kõrvaldamiseks

- Koolitusprogrammid hoolduspersonalile

Kokkuvõte

Pneumosilindrite süstemaatiline tõrkeotsing, kasutades struktureeritud diagnostikamenetlusi, nõuetekohast instrumentatsiooni ja põhjalikku dokumentatsiooni, tagab täpse vea tuvastamise ja hoiab ära kulukad valediagnoosid tööstuslikes rakendustes.

Korduma kippuvad küsimused pneumaatiliste silindrite rikete kõrvaldamise kohta

K: Milline on kõige levinum viga pneumosilindrite tõrkeotsingul?

A: Kõige tavalisem viga on balloonide väljavahetamine, kui tegelik probleem on süsteemi tasandil, näiteks ebapiisav õhuvarustus või saastumine. Vältimaks asjatuid asenduskulusid, testige alati süsteemi tingimusi enne, kui oletate, et komponent on rikutud.

K: Kuidas te eristate sisemise ja välise tihendi rikkeid?

A: Sisemiste tihendite rikked põhjustavad aeglast tööd ja vähenenud jõudu, säilitades samas süsteemi rõhu, samas kui välised tihendite rikked põhjustavad nähtava õhulekke ja rõhukadu. Kasutage sisemise lekke määra täpseks kvantifitseerimiseks rõhu languse katsetamist.

K: Millised diagnostikavahendid on tõhusa pneumaatilise tõrkeotsingu jaoks hädavajalikud?

A: Oluliste tööriistade hulka kuuluvad digitaalsed manomeetrid täpsete näitude saamiseks, vooluhulgamõõtjad võimsuse kontrollimiseks, õhukvaliteedi analüsaatorid saastumise tuvastamiseks ja lekke tuvastamise seadmed. Investeerige usaldusväärse diagnoosimise jaoks kvaliteetsetesse instrumentidesse.

K: Kuidas ennetada korduvaid pneumosilindrite rikkeid?

A: Ennetamine nõuab pigem algpõhjustega kui sümptomitega tegelemist nõuetekohase õhutöötluse, saastatuse kontrolli, sobiva suuruse ja seisundipõhise hoolduse abil. Dokumenteerige rikkeid, et tuvastada ja kõrvaldada süsteemsed probleemid.

K: Millal peaksite vigase pneumosilindri parandama või asendama?

A: Vahetage silindrid välja, kui remondikulud ületavad 60% asenduskuludest, kui mitu komponenti on kulunud või kui esineb sageli tõrkeid. Pikaajaliste hoolduskulude vähendamiseks kaaluge kvaliteetsemate komponentide, näiteks Bepto balloonide kasutuselevõttu.

-

Õppige tundma pneumaatiliste süsteemide aluspõhimõtteid, mis kasutavad suruõhku energia edastamiseks ja juhtimiseks. ↩

-

Tutvuge levinud juurdearuumi (RCA) meetoditega, nagu 5 põhjust ja Fishbone'i diagrammid, mida kasutatakse probleemide lahendamiseks. ↩

-

Saage aru sellest kriitilisest mõõtühikust suruõhu kvaliteedi kohta ja selle seosest niiskusesisaldusega. ↩

-

Avastage rõhu lagunemise testimise protseduur, mis on kvantitatiivne meetod suletud komponentide lekete tuvastamiseks ja mõõtmiseks. ↩

-

Tutvuge selle ennetava hooldusstrateegiaga, mis hõlmab regulaarseid, plaanilisi kontrolle ja hooldustöid, et vältida seadmete rikkeid. ↩