Rajatiste juhid vaatavad abitult, kuidas tootmisliinid seiskuvad, kui vardata balloonid ootamatult välja langevad, tekitades kaskaadilisi viivitusi, mis maksavad tuhandeid tunnis, samal ajal kui hooldusmeeskonnad püüavad diagnoosida probleeme, mida oleks saanud ennetavate hooldusprotokollide abil ära hoida.

Tõhus vardata silindrite hooldus nõuab süstemaatilisi inspekteerimisskeeme, määrimisprotokolle, tihendite jälgimist, joondamise kontrollimist ja jõudluse jälgimist, et vältida kulukaid rikkeid ja pikendada seadmete eluiga 200-300% võrra võrreldes reaktiivse hoolduse lähenemisviisidega.

Just eelmisel kuul töötasin koos Davidiga, kes on ühe Michigani autotööstusettevõtte tootmisliini juhataja, kelle tootmisliinil tekkis kahe nädala jooksul kolm ootamatut vardata silindri riket. Pärast meie tervikliku ennetav hooldus1 kontrollnimekirja kohaselt on tema rajatis töötanud üle 60 päeva tõrgeteta, vähendades samal ajal hoolduskulusid 40% võrra. 🔧

Sisukord

- Mida peaksite sisaldama igapäevane vardata silindrite kontrollimine?

- Kuidas kehtestada õiged määrimisgraafikud maksimaalse kasutusea tagamiseks?

- Millised hoiatusmärgid viitavad kohesele hooldusvajadusele?

- Millised dokumenteerimissüsteemid optimeerivad hoolduse tõhusust?

Mida peaksite sisaldama igapäevane vardata silindrite kontrollimine?

Igapäevased kontrollid avastavad probleemid enne, kui need muutuvad kulukateks riketeks ja tootmisseisakuteks.

Igapäevane vardata balloonide kontrollimine peaks hõlmama visuaalset lekete tuvastamist, tõrgeteta töö kontrollimist, paigalduse turvalisuse kontrollimist, õhuvarustusrõhu jälgimist ja ebatavalise müra tuvastamist, mis võtab vaid 2-3 minutit ballooni kohta, vältides samal ajal 90% ootamatuid rikkeid.

Visuaalse kontrolli protokoll

Välise seisundi hindamine

Alustage iga kontrollimist nende visuaalsete kontrollidega:

- Eluasemete terviklikkus - Otsige pragusid, mõlke või korrosiooni.

- Kinnituspoldid - Kontrollida, et kõik kinnitusvahendid on pingul ja kindlalt kinnitatud.

- Kaabli kaitse - Kontrollige, kas kaablikandjad on kahjustatud või kulunud

- Keskkonna saastumine - Eemaldage tolm, prahi või keemilised kogunemised.

- Kaitsmed - Veenduge, et kõik kaitsekatted on paigas

Lekke tuvastamise meetodid

| Kontrollpunkt | Avastamise meetod | Vajalik tegevus |

|---|---|---|

| Sadamaühendused | Seebivee test | Pingutage või asendage liitmikud |

| Tihendusalad | Visuaalsed õlijäljed | Tihendi väljavahetamise ajakava |

| Väljalaskeavad | Kuulake õhulekkeid | Kontrollida sisemisi tihendeid |

| Rõhumõõturid | Monitori näidud | Uurige rõhu langust |

Tegevuskontrollid

Liikumise kvaliteedi hindamine

Iga tsükli ajal jälgige:

- Tasane kiirendus ilma tõrkuvate käivitusteta

- Järjepidev kiirus kogu löögi pikkus

- Korralik peatamine lõppasendites ilma põrgatamata

- Vaikne töö ilma lihvimis- või vingumishäälteta

- Täpne positsioneerimine programmeeritud kohtades

Koormuse ja kiiruse kontrollimine

- Tsükliaja järjepidevus võrreldes algmõõtmistega

- Jõu väljund sobivad rakendusnõuete täitmiseks

- Reageerimisaeg kontrollida signaale spetsifikatsioonide piires

- Temperatuuristabiilsus pideva töö ajal

Kuidas kehtestada õiged määrimisgraafikud maksimaalse kasutusea tagamiseks?

Strateegiline määrimine takistab enneaegset kulumist ja pikendab oluliselt vardata silindri kasutusiga.

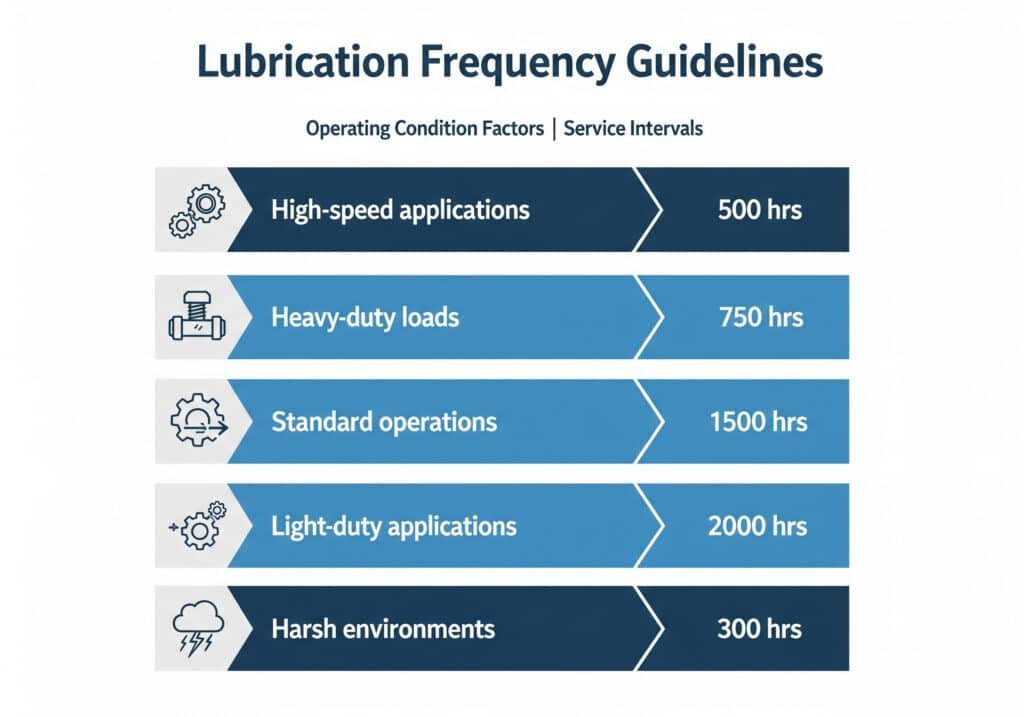

Määrake määrimisgraafikud, mis põhinevad töötundidel, tsüklite arvul, keskkonnatingimustel ja tootja spetsifikatsioonidel ning nõuavad tavaliselt hooldust iga 500-2000 töötunni järel, kusjuures tihendite ühilduvuse ja jõudluse seisukohalt on oluline õige määrdeaine valik.

Määrimise sageduse suunised

Tegevustingimuste tegurid

- Kiirrakendused (>1000 tsüklit/tund) - iga 500 tunni järel

- Raske koormus (>80% nimivõimsus) - iga 750 tunni järel

- Standardtoimingud (tavalised koormused/kiirused) - iga 1500 tunni järel

- Kergekaalulised rakendused (<50% võimsus) - iga 2000 tunni järel

- Karmid keskkonnad (tolm, kemikaalid, kuumus) - iga 300 tunni järel

Keskkonnaalased kohandused

Muuda sõiduplaane vastavalt tingimustele:

- Kõrge temperatuur keskkonnad nõuavad 50% sagedasemat hooldust

- Tolmused tingimused vajavad filtreerimist ja suuremat sagedust

- Keemiline kokkupuude nõuab ühilduvaid määrdeaineid ja lühemaid vaheaegasid

- Kõrge õhuniiskus alad nõuavad niiskuskindlaid tooteid

Määrdeaine valik ja kasutamine

Ühilduvad määrdeainete tüübid

- Sünteetilised õlid kõrge temperatuuriga rakenduste jaoks

- Mineraalpõhine määrdeained standardtingimustes

- Toiduks kasutatav2 farmaatsiatoodete/toiduainete töötlemiseks mõeldud tooted

- Korrosioonikaitse merekeskkonna jaoks mõeldud preparaadid

Õige kasutustehnika

- Koguse kontroll - Kandke ainult tootja poolt ettenähtud koguseid

- Levitamise meetod - Kasutage õigeid määrdepunkte ja tööriistu

- Saastumise vältimine - Hoidke määrdeained puhtad ja suletud

- Dokumentatsioon - Registreerib taotluse tüübi, koguse ja kuupäeva

Hiljuti aitasin Jenniferil, Ohios asuva pakendamisettevõtte hoolduse juhatajal, pärast sagedasi tihendite rikkeid oma määrimisprogrammi ümber kujundada. Üleminekuga meie soovitatud sünteetilisele määrdeainele ja tegelikest töötingimustest lähtuvate hooldusintervallide kohandamisega vähendas tema rajatis 75% võrra vardata silindrite rikkeid ja pikendas keskmist kasutusiga 18 kuult üle 4 aasta. 📊

Millised hoiatusmärgid viitavad kohesele hooldusvajadusele?

Hoiatusmärkide varajane äratundmine hoiab ära katastroofilised rikked ja kulukad avariiremondid.

Kriitilised hoiatusmärgid, mis nõuavad viivitamatut tähelepanu, hõlmavad ebaregulaarset liikumismustrit, ebatavalist mürataset, nähtavaid lekkeid, rõhu kõikumist, ülemäärast soojuse teket ja positsioneerimisvigu, kusjuures kiire reageerimine takistab väiksemate probleemide muutumist suuremateks süsteemiriketeks.

Tulemuslikkuse halvenemise näitajad

Liikumishäired

Jälgige neid murettekitavaid sümptomeid:

- Närviline või takerdumine liikumine tsüklite ajal

- Aeglane reageerimine signaalide kontrollimiseks

- Ebajärjekindlad kiirused väljavenitamise ja sissetõmbamise vahel

- Ebaõnnestumine programmeeritud lõppasendid

- Liigne vibratsioon töö ajal

Surve ja jõu probleemid

| Hoiatusmärk | Võimalik põhjus | Kiireloomulisuse tase |

|---|---|---|

| Rõhu langus | Sisemine leke | Kõrge |

| Vähendatud jõu väljund | Tihendi kulumine | Keskmine |

| Ebakorrapärased rõhu näitajad | Juhtimisventiiliga seotud probleemid | Kõrge |

| Aeglane rõhu ülesehitamine | Tarnepiirangud | Keskmine |

Keskkonna- ja ohutusega seotud probleemid

Temperatuuri jälgimine

- Liigne kuumus genereerimine näitab sisemist hõõrdumist

- Külmad kohad võib viidata ebapiisavale määrimisele

- Temperatuuri kõikumised võib põhjustada tihendiprobleeme

- Soojuspaisumine mõjutab positsioneerimise täpsust

Saastumise tuvastamine

- Naftasaaste heitgaasivooludes

- Metallilised osakesed näitab sisemist kulumist

- Vee kogunemine kondensatsiooniprobleemidest

- Keemiajäägid protsessi reostuse eest

Millised dokumenteerimissüsteemid optimeerivad hoolduse tõhusust?

Põhjalik dokumentatsioon võimaldab ennetavat hooldust ja optimeerib ressursside jaotamist.

Tõhus hooldusdokumentatsioon hõlmab digitaalseid hoolduspäevikuid, tulemuslikkuse trendide jälgimist, varuosade varude haldamist, rikkeanalüüsi arvestust ja kulude jälgimise süsteeme, mis võimaldavad andmepõhiseid otsuseid ja vähendavad üldisi hoolduskulusid 25-35%.

Digitaalsed hooldusdokumendid

Olulised andmepunktid

Jälgige neid põhinäitajaid iga vardata silindri kohta:

- Paigaldamise kuupäev ja esialgne tulemuslikkuse baastase

- Tööaeg ja tsüklite arvu akumulatsioon

- Hooldustööde teostamine kuupäevade ja teostatud protseduuridega

- Välja vahetatud osad sealhulgas osade numbrid ja tarnijad

- Tulemuslikkuse suundumused näitab aja jooksul toimuvat halvenemist

Hoolduse planeerimise süsteemid

- Kalendripõhine rutiinsete kontrollide ajakava

- Tunnipõhine määrimise ja hoolduse päästikud

- Tingimustel põhinev seiresüsteemide hoiatused

- Ennustavad algoritmid kasutades ajaloolisi andmemustreid

Kulude analüüs ja optimeerimine

Finantsjärelevalve eelised

- Hoolduskulud ballooni kohta aastas

- Seiskamiskulud seotud ebaõnnestumistega

- Osade maksumus suundumused ja tarnijate võrdlused

- Tööjõu tõhusus erinevate menetluste mõõdikud

- Omandiõiguse kogukulu3 arvutused

Tulemuslikkuse võrdlusuuring

Võrrelge oma tulemusi tööstusharu standarditega:

- Keskmine aeg rikete vahel4 (MTBF) jälgimine

- Hoolduskulud protsendina asendusväärtusest

- Energiatõhusus parandused nõuetekohase hoolduse tõttu

- Seadmete üldine tõhusus5 (OEE) parandused

Bepto pakub igakülgset hooldustuge, sealhulgas üksikasjalikke hooldusjuhendeid, tehnilisi koolitusprogramme ja originaalvaruosasid, et aidata rajatiste haldajatel maksimeerida oma investeeringuid vardata silindritesse. Meie ennetava hoolduse lähenemisviis on aidanud sadadel rajatistel vähendada planeerimata seisakuid üle 80%. 🎯

Kokkuvõte

Süstemaatilise vardata silindrite hoolduse rakendamine igapäevaste kontrollide, nõuetekohaste määrimisgraafikute, varajase hoiatamise ja põhjaliku dokumentatsiooni abil muudab reaktiivsed remondikulud prognoositavateks hoolduse investeeringuteks, suurendades samal ajal seadmete töökindlust ja tootmise käitusaega.

Korduma kippuvate silindrite hoolduse kohta

K: Kui sageli peaksin teostama täieliku vardata silindri hooldust?

Täielik hooldus peaks toimuma tavatingimustes iga 1500-2000 töötunni järel, kusjuures sagedasemat hooldust on vaja teha kiirete või raskete rakenduste, karmide keskkondade puhul või kui jõudluse jälgimine näitab tõhususe vähenemist.

K: Mis on kõige levinum põhjus enneaegse vardata silindri rikke tekkeks?

Ebapiisav määrimine põhjustab umbes 60% enneaegsetest riketest, millele järgnevad saastekahjustused ja ebaõige paigaldus, mistõttu korrapärane määrimine ja keskkonnakaitse on kõige kriitilisemad hooldusprioriteedid.

K: Kas ma võin kasutada tootja spetsifitseeritud toodete asemel üldisi määrdeaineid?

Üldised määrdeained võivad põhjustada probleeme tihendite ühilduvusega ja tühistada garantii, seega kasutage alati tootja poolt heaks kiidetud tooteid, mis vastavad teie konkreetsetele töötingimustele, temperatuurivahemikule ja kemikaalidega kokkupuute nõuetele, et saavutada optimaalne jõudlus.

K: Kuidas ma tean, millal tihendid vajavad väljavahetamist, enne kui need täielikult välja langevad?

Jälgige järkjärgulist jõudluse halvenemist, kerget õhuleket väljalaskeavade juures, pikenenud tsükliaega, vähenenud jõutoodangut ja nähtavaid õlijälgi tihendite ümbruses, mis on varajased märgid, mis nõuavad tihendite vahetamist.

K: Milliseid dokumente peaksin garantii ja kindlustuse jaoks säilitama?

Hoidke üksikasjalikku arvestust paigalduskuupäevade, hoolduskavade, tehtud hoolduste, vahetatud osade, töötingimuste ja tehtud muudatuste kohta, sest see dokumentatsioon toetab garantiinõudeid ja näitab nõuetekohast hoolsust kindlustuskaitse puhul.

-

Tutvuge ennetava hooldusstrateegia põhiprintsiipidega ja selle eelistega reaktiivsete lähenemisviiside ees. ↩

-

Mõista NSF standardeid ja nõudeid määrdeainetele, mida kasutatakse toiduainete ja jookide töötlemiskeskkondades. ↩

-

Uurige, kuidas TCO-mudel annab tervikliku finantshinnangu varale kogu selle elutsükli jooksul. ↩

-

Avastage, kuidas seda olulist töökindluse näitajat arvutatakse ja kasutatakse seadmete tööaja prognoosimiseks. ↩

-

Õppige tundma OEE metoodikat, mis on tootmise tootlikkuse mõõtmise kriitiline näitaja. ↩