Väärä paineilmasylinterin paine aiheuttaa 40% pneumaattisten järjestelmien vikoja valmistuksessa. Insinöörit arvaavat usein paineasetuksia optimaalisten arvojen laskemisen sijaan. Tämä johtaa suorituskyvyn heikkenemiseen, ennenaikaiseen kulumiseen ja kalliisiin seisokkiaikoihin.

Ilmasylinterin käyttöpaine vaihtelee tavallisissa teollisuussovelluksissa yleensä välillä 80-150 PSI (5,5-10,3 bar), ja 100 PSI on yleisin käyttöpaine, jossa voimantuotto, tehokkuus ja komponenttien pitkäikäisyys ovat tasapainossa.

Viime kuussa autoin saksalaista autoinsinööriä Klaus Weberiä optimoimaan pneumaattista kokoonpanolinjaansa. Hänen sylinterinsä toimivat 180 PSI:n paineella, mikä aiheutti usein tiivistevikoja ja liiallista ilmankulutusta. Alentamalla paineen 120 PSI:iin ja optimoimalla sylinterien mitoituksen lisäsimme järjestelmän luotettavuutta 60%:llä ja vähensimme energiakustannuksia 25%:llä.

Sisällysluettelo

- Mitkä ovat ilmapullojen vakiotyöpainealueet?

- Miten lasket optimaalisen käyttöpaineen sovelluksellesi?

- Mitkä tekijät vaikuttavat paineilmasylinterin painevaatimuksiin?

- Miten käyttöpaine vaikuttaa sylinterin suorituskykyyn ja tehokkuuteen?

- Mitkä ovat ilmapullojen eri paineluokitukset?

- Miten ilmasylinterin käyttöpaine asetetaan ja ylläpidetään oikein?

- Päätelmä

- Usein kysytyt kysymykset ilmasylinterin työpaineesta

Mitkä ovat ilmapullojen vakiotyöpainealueet?

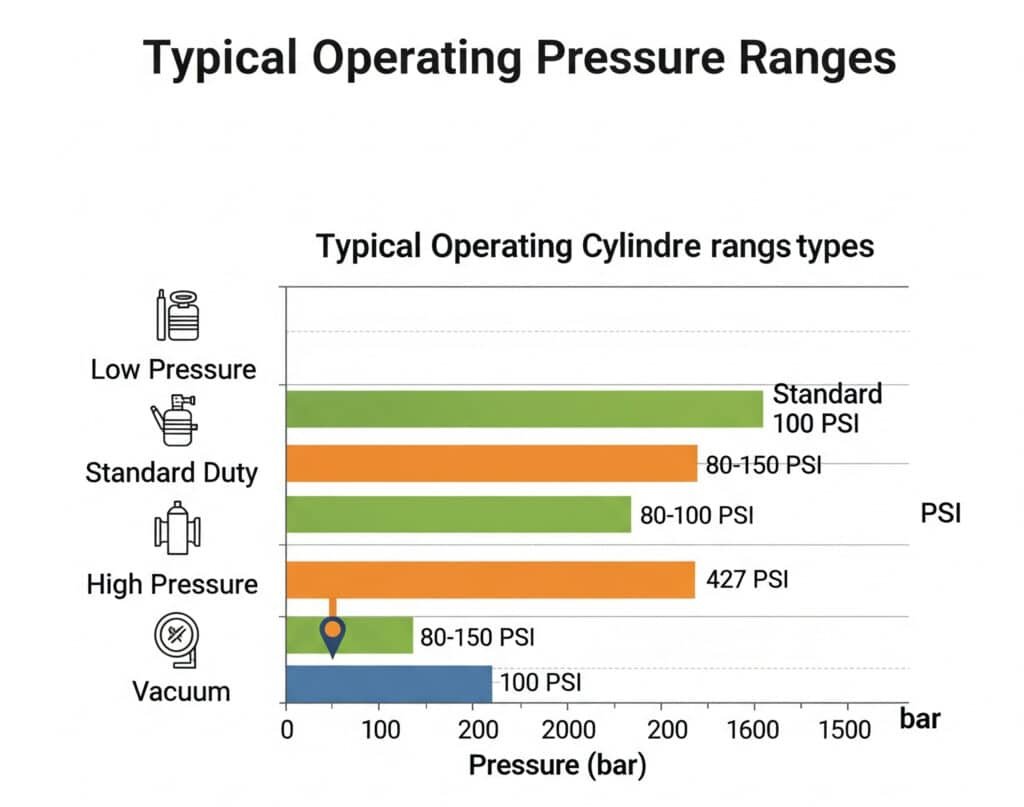

Ilmasylinteri työpaineet1 vaihtelevat merkittävästi sovelluksen vaatimusten, sylinterin rakenteen ja suorituskykyvaatimusten mukaan. Standardialueiden ymmärtäminen auttaa insinöörejä valitsemaan sopivat laitteet ja optimoimaan järjestelmän suorituskyvyn.

Vakiomalliset ilmasylinterit toimivat 80-150 PSI:n välillä, ja 100 PSI on yleisin käyttöpaine, joka tarjoaa optimaalisen tasapainon voiman, nopeuden ja komponenttien käyttöiän välillä yleisissä teollisuussovelluksissa.

Teollisuuden standardipainealueet

Useimmat teollisuuden pneumaattiset järjestelmät toimivat vakiintuneilla painealueilla, jotka ovat kehittyneet vuosikymmenten aikana saadun teknisen kokemuksen ja standardointipyrkimysten ansiosta.

Yleiset paineluokitukset:

| Painealue | PSI | Baari | Tyypilliset sovellukset |

|---|---|---|---|

| Alhainen paine | 30-60 | 2.1-4.1 | Kevyt kokoonpano, pakkaus |

| Vakiopaine | 80-150 | 5.5-10.3 | Yleinen valmistus |

| Keskipaine | 150-250 | 10.3-17.2 | Raskaat sovellukset |

| Korkea paine | 250-500 | 17.2-34.5 | Erikoistunut teollisuus |

Alueelliset painestandardit

Eri alueilla on vahvistettu erilaisia painestandardeja, jotka perustuvat paikallisiin käytäntöihin, turvallisuusmääräyksiin ja laitteiden saatavuuteen.

Maailmanlaajuiset painestandardit:

- Pohjois-Amerikka: 100 PSI (6,9 bar) yleisimmin käytetty

- Eurooppa: 6-8 bar (87-116 PSI) tyypillinen vaihteluväli

- Aasia: 0,7 MPa (102 PSI) standardi Japanissa.

- Kansainvälinen ISO: 6 bar (87 PSI) suositeltu standardi

Sylinterin koon vaikutus paineen valintaan

Suuremmat sylinterit voivat tuottaa huomattavan voiman jopa pienemmillä paineilla, kun taas pienemmät sylinterit saattavat vaatia suurempia paineita tarvittavan voiman tuottamiseksi.

Esimerkkejä voimantuotosta eri paineilla:

Halkaisijaltaan 2 tuuman sylinteri:

- 80 PSI:llä: 251 paunan voima

- 100 PSI:llä: 314 paunan voima

- 150 PSI:llä: 471 paunan voima

Halkaisijaltaan 4 tuuman sylinteri:

- 80 PSI:llä: 1,005 paunan voima

- 100 PSI:llä: 1,256 paunan voima

- 150 PSI:llä: 1,885 paunan voima

Turvallisuusnäkökohdat paineen valinnassa

Työpaineen on tarjottava riittävät turvamarginaalit, mutta samalla on vältettävä liiallista painetta, joka voisi aiheuttaa komponenttien vikaantumisen tai turvallisuusriskin.

Useimmat teollisuuden turvallisuusstandardit edellyttävät:

- Todistuspaine: 1,5 kertaa käyttöpaine

- Murtumispaine: Vähintään 4 kertaa käyttöpaine

- Turvallisuuskerroin: 3:1 kriittisissä sovelluksissa

Miten lasket optimaalisen käyttöpaineen sovelluksellesi?

Optimaalisen käyttöpaineen laskeminen edellyttää kuormitusvaatimusten, sylinterin ominaisuuksien ja järjestelmän rajoitusten analysointia. Oikeilla laskelmilla varmistetaan riittävä suorituskyky ja minimoidaan energiankulutus ja komponenttien kuluminen.

Optimaalinen käyttöpaine on kuormitusvoimien voittamiseen tarvittava vähimmäispaine lisättynä varmuusmarginaalilla, joka lasketaan yleensä seuraavasti: Tarvittava paine = (kuormitusvoima ÷ sylinterin pinta-ala) × Turvallisuuskerroin2.

Voiman ja paineen peruslaskelmat

Paineen, pinta-alan ja voiman välinen perussuhde määrittää vähimmäiskäyttöpainevaatimukset kaikissa sovelluksissa.

Ensisijainen laskukaava:

Paine (PSI) = voima (lbs) ÷ pinta-ala (neliötuuma)

Kaksitoimisille sylintereille:

- Laajennusvoimat: P × π × (D/2)²

- Takaisinvetovoima: P × π × [(D/2)² - (d/2)²]

Missä:

- P = Paine (PSI)

- D = sylinterin läpimitta (tuumaa)

- d = sauvan halkaisija (tuumaa)

Kuormitusanalyysimenetelmä

Kattavassa kuormitusanalyysissä otetaan huomioon kaikki sylinteriin käytön aikana vaikuttavat voimat, mukaan lukien staattiset kuormat, dynaamiset voimat ja kitka.

Kuormakomponentit:

| Kuormitustyyppi | Laskentamenetelmä | Tyypilliset arvot |

|---|---|---|

| Staattinen kuormitus | Suora painon mittaus | Kuorman todellinen paino |

| Kitkavoima | 10-20% normaalivoima | Kuormitus × kitkakerroin |

| Kiihtyvyys Voima | F = ma | Massa × kiihtyvyys |

| Vastapaine | Pakokaasun rajoitus | 5-15 PSI tyypillisesti |

Turvallisuuskertoimen soveltaminen

Turvakertoimissa otetaan huomioon kuormituksen vaihtelut, painehäviöt ja odottamattomat olosuhteet, jotka voivat vaikuttaa sylinterin suorituskykyyn.

Suositellut turvallisuustekijät:

- Yleinen teollisuus: 1.25-1.5

- Kriittiset sovellukset: 1.5-2.0

- Muuttuvat kuormat: 2.0-2.5

- Hätäjärjestelmät: 2.5-3.0

Dynaamista voimaa koskevat näkökohdat

Liikkuvat kuormat aiheuttavat kiihdytys- ja hidastusvaiheissa lisävoimia, jotka on otettava huomioon painelaskelmissa.

Dynaamisen voiman kaava: F_dynaaminen = F_staattinen + (massa × kiihtyvyys)

500-kiloiselle kuormalle, joka kiihtyy nopeudella 10 ft/s²:

- Staattinen voima: 500 puntaa

- Dynaaminen voima: 500 + (500 ÷ 32,2) × 10 = 655 puntaa.

- Tarvittava paineen nousu: 31% yli staattisen laskennan

Mitkä tekijät vaikuttavat paineilmasylinterin painevaatimuksiin?

Useat tekijät vaikuttavat paineilmasylinterin optimaaliseen toimintaan tarvittavaan käyttöpaineeseen. Näiden muuttujien ymmärtäminen auttaa insinöörejä tekemään tietoon perustuvia päätöksiä järjestelmän suunnittelusta ja toiminnasta.

Keskeisiä tekijöitä ovat kuormitusominaisuudet, sylinterin koko, käyttönopeus, ympäristöolosuhteet, ilmanlaatu ja järjestelmän tehokkuusvaatimukset, jotka yhdessä määrittävät optimaalisen käyttöpaineen.

Kuormitusominaisuudet Vaikutus

Kuorman tyyppi, paino ja liikkumisvaatimukset vaikuttavat suoraan paineen tarpeeseen. Erilaiset kuorman ominaisuudet edellyttävät erilaisia paineen optimointistrategioita.

Kuormitustyyppianalyysi:

- Vakiokuormat: Tasaiset painevaatimukset, helppo laskea

- Muuttuvat kuormat: Vaaditaan paineen säätöä tai ylimitoitusta

- Iskukuormat: Tarvitaan korkeampi paine iskunvaimennukseen

- Värähtelevät kuormat: Luo väsymystä koskevia huolenaiheita, jotka edellyttävät paineen optimointia

Ympäristötekijät

Käyttöympäristö vaikuttaa merkittävästi kaasupullon suorituskykyyn ja painevaatimuksiin lämpötilan, kosteuden ja saastumisen vaikutusten vuoksi.

Ympäristövaikutukset:

| Tekijä | Vaikutus paineeseen | Korvausmenetelmä |

|---|---|---|

| Korkea lämpötila | Lisää ilmanpainetta | Vähennä asetuspaine 2% per 50°F |

| Matala lämpötila | Vähentää ilmanpainetta | Asetuspainetta nostetaan 2% 50°F:n lämpötilaa kohti. |

| Korkea kosteus | Vähentää tehokkuutta | Parannetaan ilman käsittelyä |

| Saastuminen | Lisää kitkaa | Tehostettu suodatus |

| Korkeus | Vähentää ilman tiheyttä | Paineen nosto 3% per 1000 ft |

Nopeusvaatimukset

Sylinterin käyntinopeus vaikuttaa painevaatimuksiin virtausdynamiikan ja kiihtyvyysvoimien kautta.

Suuremmat nopeudet vaativat:

- Lisääntynyt paine: Virtausrajoitusten voittaminen

- Suuremmat venttiilit: Vähentää painehäviöitä

- Parempi ilman käsittely: Estä saastumisen kertyminen

- Parannettu vaimennus: Hidastusvoimien hallinta

Työskentelin hiljattain amerikkalaisen valmistajan Jennifer Parkin kanssa Michiganissa, joka tarvitsi nopeampia sykliaikoja. Nostamalla käyttöpainetta 80:stä 120 PSI:hen ja päivittämällä suurempiin virtauksen säätöventtiileihin saavutimme 40% nopeamman toiminnan säilyttäen samalla tasaisen ohjauksen.

Ilmanlaadun vaikutus paineeseen

Paineilman laatu vaikuttaa suoraan sylinterin tehokkuuteen ja painevaatimuksiin. Huono ilmanlaatu lisää kitkaa ja heikentää suorituskykyä.

Ilmanlaatustandardit:

- Kosteus: -40°F paine kastepiste3 maksimi

- Öljypitoisuus: Enintään 1 mg/m³

- Hiukkaskoko: Enintään 5 mikronia

- Paine Kastepiste: Vähintään 10 °C alle ympäristön lämpötilan

Järjestelmän tehokkuutta koskevat näkökohdat

Järjestelmän kokonaistehokkuus vaikuttaa painevaatimuksiin energiankulutuksen ja suorituskyvyn optimoinnin kautta.

Tehokkuustekijät:

- Paine tippuu4: Minimoi oikean mitoituksen avulla

- Vuoto: Vähennä laatukomponenttien avulla

- Valvontamenetelmät: Optimoi sovelluksen vaatimusten mukaan

- Ilman käsittely: Laatustandardien ylläpitäminen

Miten käyttöpaine vaikuttaa sylinterin suorituskykyyn ja tehokkuuteen?

Työpaine vaikuttaa suoraan sylinterin voimantuottoon, nopeuteen, energiankulutukseen ja komponenttien pitkäikäisyyteen. Näiden suhteiden ymmärtäminen auttaa optimoimaan järjestelmän suorituskyvyn ja käyttökustannukset.

Korkeampi käyttöpaine lisää voimantuottoa ja nopeutta, mutta lisää myös energiankulutusta, komponenttien kulumista ja ilman kulutusta, mikä edellyttää huolellista tasapainoa suorituskyvyn ja tehokkuuden välillä.

Voima-tuotos-suhteet

Voimantuotto kasvaa lineaarisesti paineen myötä, joten paineen säätö on ensisijainen menetelmä pneumaattisten järjestelmien voiman säätöön.

Voiman skaalaus Esimerkkejä:

Halkaisijaltaan 3 tuuman sylinterin voimantuotto:

- 60 PSI: 424 puntaa

- 80 PSI: 565 puntaa

- 100 PSI: 707 puntaa

- 120 PSI: 848 puntaa

- 150 PSI: 1,060 puntaa

Nopeuden ja vasteajan vaikutukset

Korkeampi paine lisää yleensä sylinterin nopeutta ja parantaa vasteaikaa, mutta suhde ei ole lineaarinen virtausrajoitusten ja dynaamisten vaikutusten vuoksi.

Nopeuden optimointitekijät:

- Paineen taso: Korkeampi paine lisää kiihtyvyyttä

- Virtauskapasiteetti: Venttiilin ja linjan mitoitus rajoittaa maksiminopeutta

- Kuormitusominaisuudet: Raskaammat kuormat vaativat enemmän painetta nopeuden saavuttamiseksi

- Pehmuste: Lyönnin lopun pehmentäminen vaikuttaa syklin kokonaisaikaan.

Energiankulutuksen analyysi

Energiankulutus kasvaa merkittävästi paineen kasvaessa, joten paineen optimointi on ratkaisevan tärkeää käyttökustannusten hallinnan kannalta.

Energiasuhteet:

- Teoreettinen teho: Proportionaalinen paineeseen × virtaukseen

- Kompressorin kuormitus: Kasvaa eksponentiaalisesti paineen kasvaessa

- Lämmöntuotanto: Korkeampi paine tuottaa enemmän hukkalämpöä

- Järjestelmän häviöt: Painehäviöt tulevat merkittävämmiksi

Esimerkki energiakustannuksista:

Järjestelmä, joka toimii 2000 tuntia vuodessa:

- 80 PSI:llä: $1 200 vuotuiset energiakustannukset.

- 100 PSI:llä: $1 650 vuotuiset energiakustannukset (+38%).

- 120 PSI:llä: $2,150 vuotuiset energiakustannukset (+79%).

Komponentin elinkaaren vaikutus

Työpaine vaikuttaa merkittävästi komponenttien pitkäikäisyyteen lisääntyneen rasituksen, kulumisnopeuden ja väsymiskuormituksen kautta.

Komponentti Life Relationships:

| Komponentti | Paineen vaikutus | Elämän lyhentäminen |

|---|---|---|

| Tiivisteet | Eksponentiaalinen kulumisen lisääntyminen | 50% käyttöikä 150% paineessa |

| Venttiilit | Lisääntynyt pyöräilystressi | 30% vähennys 50 PSI:tä kohti |

| Varusteet | Suurempi jännityskeskittymä | 25% vähennys maksimipaineessa |

| Sylinterit | Väsymiskuormituksen lisääntyminen | 40% vähennys todistuspaineessa |

Mitkä ovat ilmapullojen eri paineluokitukset?

Ilmapullot luokitellaan eri paineluokkiin niiden suunnittelukyvyn ja käyttötarkoituksen perusteella. Näiden luokitusten ymmärtäminen auttaa insinöörejä valitsemaan sopivia laitteita erityisvaatimuksiin.

Ilmapullot luokitellaan niiden rakenteen ja turvallisuusluokituksen perusteella matalapaineisiin (30-60 PSI), vakiopaineisiin (80-150 PSI), keskipaineisiin (150-250 PSI) ja korkeapaineisiin (250-500 PSI).

Matalapaineiset kaasupullot (30-60 PSI)

Matalapainesylinterit on suunniteltu kevyisiin sovelluksiin, joissa tarvitaan vain vähän voimaa. Niissä on usein kevyt rakenne ja yksinkertaistetut tiivistejärjestelmät.

Tyypilliset sovellukset:

- Pakkauslaitteet: Kevyt tuotteiden käsittely

- Kokoonpanotoiminnot: Komponentin paikannus

- Kuljetinjärjestelmät: Tuotteiden ohjaaminen ja lajittelu

- Instrumentointi: Venttiilin käyttö ja ohjaus

- Lääkinnälliset laitteet: Potilaan paikannusjärjestelmät

Suunnitteluominaisuudet:

- Ohuempi seinärakenne

- Yksinkertaistetut tiivisteiden rakenteet

- Kevyet materiaalit (alumiini yleistä)

- Alhaisemmat turvallisuuskertoimet

- Alennetut komponenttikustannukset

Vakiopainepulloja (80-150 PSI)

Vakiopainesylinterit edustavat yleisimpiä teollisuuden pneumaattisia toimilaitteita, jotka on suunniteltu yleisiin valmistussovelluksiin ja joiden luotettavuus on todistettu.

Rakennusominaisuudet:

- Seinämän paksuus: Suunniteltu 150 PSI:n käyttöpaineelle

- Tiivistejärjestelmät: Luotettavuuden takaavat monilippatiivisteet

- Materiaalit: Teräs- tai alumiinirakenne

- Turvallisuusluokitukset: 4:1 murtumispaine vähintään

- Lämpötila-alue: -20°F - +200°F tyypillisesti

Keskipainesylinterit (150-250 PSI)

Keskipainesylinterit soveltuvat vaativiin sovelluksiin, joissa tarvitaan suurempaa voimantuottoa, mutta käyttökustannukset ja komponenttien käyttöikä pysyvät kohtuullisina.

Parannetut suunnitteluelementit:

- Vahvistettu rakenne: Paksummat seinät ja vahvemmat päätykappaleet

- Kehittynyt tiivistys: Korkeapainetiivisteiden yhdisteet

- Tarkkuusvalmistus: Tiukemmat toleranssit takaavat luotettavuuden

- Parannettu kiinnitys: Vahvemmat kiinnityspisteet

- Parannettu vaimennus: Parempi iskun lopun hallinta

Korkeapainesylinterit (250-500 PSI)

Korkeapainesylinterit ovat erikoisyksiköitä äärimmäisiin sovelluksiin, joissa tarvitaan maksimaalista voimantuottoa kustannuksista tai monimutkaisuudesta riippumatta.

Erikoistuneet ominaisuudet:

| Komponentti | Vakiomalli | Korkean paineen suunnittelu |

|---|---|---|

| Seinämän paksuus | 0,125-0,250 tuumaa | 0,375-0,500 tuumaa |

| Päätykappaleet | Kierteitetty alumiini | Ruuvattu teräsrakenne |

| Tiivisteet | Standardi nitriili | Erikoistuneet yhdisteet |

| Rod | Vakioteräs | Karkaistu/pinnoitettu teräs |

| Asennus | Vakiokahva | Vahvistettu nivelakseli |

Miten ilmasylinterin käyttöpaine asetetaan ja ylläpidetään oikein?

Oikea paineasetus ja kunnossapito varmistavat sylinterin optimaalisen suorituskyvyn, pitkäikäisyyden ja turvallisuuden. Virheellinen paineenhallinta on tärkein syy pneumatiikkajärjestelmän ongelmiin ja komponenttien ennenaikaiseen vikaantumiseen.

Paineen asettaminen edellyttää tarkkaa mittausta, asteittaista säätöä, kuormitustestaus ja säännöllistä seurantaa, kun taas kunnossapitoon kuuluvat paineen tarkistukset, säätimen huolto ja järjestelmän vuotojen havaitseminen.

Alkuperäiset paineen asettamismenettelyt

Työpaineen asettaminen edellyttää järjestelmällistä lähestymistapaa, jossa aloitetaan vaaditusta vähimmäispaineesta ja nostetaan asteittain optimaaliselle tasolle suorituskykyä seuraten.

Vaiheittainen asetusprosessi:

- Minimipaineen laskeminen: Kuormituksen ja varmuuskertoimen perusteella

- Aseta alkupaine: Aloita 80% lasketusta arvosta.

- Testikäyttö: Varmista riittävä suorituskyky

- Säädä asteittain: Lisää 10 PSI:n askelin

- Suorituskyvyn seuranta: Tarkista nopeus, voima ja tasaisuus

- Asiakirjan asetukset: Tallenna loppupaine ja päivämäärä

Paineen säätölaitteet

Asianmukainen paineensäätö edellyttää laadukkaita komponentteja, jotka on mitoitettu asianmukaisesti järjestelmän virtausvaatimusten ja painealueiden mukaan.

Olennaiset sääntelyn osat:

- Paineensäädin: Pitää lähtöpaineen vakiona

- Painemittari: Valvoo järjestelmän painetta tarkasti

- Varoventtiili: Estää ylipaineistumisen

- Suodatin: Poistaa epäpuhtaudet, jotka vaikuttavat sääntelyyn

- Voiteluaine: Tarjoaa tiivisteen voitelun (tarvittaessa).

Seuranta- ja mukautusmenettelyt

Säännöllinen valvonta estää paineen vaihtelun ja tunnistaa järjestelmän ongelmat ennen kuin ne aiheuttavat vikoja tai turvallisuusongelmia.

Seuranta-aikataulu:

- Päivittäin: Silmämääräiset mittaritarkastukset käytön aikana

- Viikoittain: Paineasetusten tarkistus kuormitettuna

- Kuukausittain: Säätimen säätö ja kalibrointitarkastus

- Neljännesvuosittain: Täydellinen järjestelmän painekartoitus

- Vuosittain: Mittarin kalibrointi ja säätimen kunnostus

Yleiset paineongelmat ja ratkaisut

Yleisten paineeseen liittyvien ongelmien ymmärtäminen auttaa huoltohenkilöstöä tunnistamaan ja korjaamaan ongelmat nopeasti.

Usein esiintyvät ongelmat:

| Ongelma | Oireet | Tyypilliset syyt | Ratkaisut |

|---|---|---|---|

| Painehäviö | Hidas toiminta | Alimitoitetut komponentit | Säätimien/johtojen päivittäminen |

| Painepiikit | Epätasainen toiminta | Huono sääntely | Huollata/vaihda säädin |

| Epäjohdonmukainen paine | Muuttuva suorituskyky | Kulunut säädin | Uudelleenrakentaminen tai korvaaminen |

| Liiallinen paine | Nopea kuluminen | Virheellinen asetus | Vähennä ja optimoi |

Vuodon havaitseminen ja korjaus

Painevuodot kuluttavat energiaa ja heikentävät järjestelmän suorituskykyä. Säännöllinen vuotojen havaitseminen ja korjaaminen ylläpitävät järjestelmän tehokkuutta ja vähentävät käyttökustannuksia.

Vuodon havaitsemismenetelmät:

- Saippualiuos: Perinteinen kuplan havaitsemismenetelmä

- Ultraääni havaitseminen5: Elektroniset vuotojen havaitsemislaitteet

- Paineen hajoamisen testaus: Kvantitatiivinen vuotojen mittaus

- Virtauksen seuranta: Järjestelmän jatkuva seuranta

Paineen optimointistrategiat

Työpaineen optimoinnilla tasapainotetaan suorituskykyvaatimukset energiatehokkuuden ja komponenttien pitkäikäisyyden kanssa.

Optimointimenetelmät:

- Kuormitusanalyysi: Oikean kokoinen paine todellisiin vaatimuksiin nähden

- Järjestelmän tarkastus: Painehukan ja tehottomuuden tunnistaminen

- Komponentin päivitys: Tehokkuuden parantaminen paremmilla komponenteilla

- Valvonnan tehostaminen: Käytä paineen säätöä optimointiin

- Valvontajärjestelmät: Jatkuvan optimoinnin toteuttaminen

Autoin hiljattain kanadalaista valmistajaa nimeltä David Chen Torontossa optimoimaan pneumaattisen järjestelmänsä paineen. Ottamalla käyttöön järjestelmällisen paineen seurannan ja optimoinnin vähensimme energiankulutusta 30%:llä ja samalla paransimme järjestelmän luotettavuutta ja vähensimme huoltokustannuksia.

Päätelmä

Ilmasylinterin käyttöpaine vaihtelee tavallisissa sovelluksissa yleensä 80-150 PSI:n välillä, ja optimaalinen paine määräytyy kuormitusvaatimusten, turvallisuustekijöiden ja tehokkuusnäkökohtien perusteella, jotka tasapainottavat suorituskyvyn käyttökustannusten ja komponenttien pitkäikäisyyden kanssa.

Usein kysytyt kysymykset ilmasylinterin työpaineesta

Mikä on ilmapullojen vakiokäyttöpaine?

Tavalliset ilmasylinterit toimivat yleensä 80-150 PSI:n paineella, ja 100 PSI on yleisin käyttöpaine, joka tarjoaa optimaalisen tasapainon voimantuoton, tehokkuuden ja komponenttien käyttöiän välillä.

Miten lasketaan ilmapullon tarvittava käyttöpaine?

Lasketaan tarvittava paine jakamalla kokonaiskuormitusvoima sylinterin tehollisella pinta-alalla ja kerrotaan sitten varmuuskerroin 1,25-2,0 sovelluksen kriittisyydestä riippuen.

Voiko ilmasylintereitä käyttää korkeammalla paineella, jotta voimaa saadaan lisää?

Kyllä, mutta korkeampi paine lisää energiankulutusta, lyhentää komponenttien käyttöikää ja saattaa ylittää sylinterien nimellisarvot. Usein on parempi käyttää suurempaa sylinteriä vakiopaineella.

Mitä tapahtuu, jos ilmasylinterin paine on liian alhainen?

Alhainen paine johtaa riittämättömään voimantuottoon, hitaaseen toimintaan, epätäydellisiin iskuihin ja mahdolliseen pysähtymiseen kuormituksessa, mikä johtaa järjestelmän huonoon suorituskykyyn ja luotettavuusongelmiin.

Kuinka usein ilmasylinterin paine on tarkistettava?

Paine on tarkistettava päivittäin käytön aikana, tarkistettava viikoittain kuormitustilanteessa ja kalibroitava kuukausittain tasaisen suorituskyvyn ja ongelmien varhaisen havaitsemisen varmistamiseksi.

Mikä on tavallisten ilmapullojen suurin turvallinen käyttöpaine?

Useimmat tavalliset teollisuuskäyttöön tarkoitetut ilmapullot on mitoitettu 150-250 PSI:n enimmäiskäyttöpaineille, ja niiden varmuuspainearvot ovat 1,5 kertaa käyttöpaine ja murtumisarvot 4 kertaa käyttöpaine.

-

Selkeät määritelmät ja vertailut kriittisistä paineluokista, joissa selitetään, että käyttöpaine on normaali käyttöpaine, suunnittelupaine sisältää varmuusmarginaalit ja murtumispaine on katastrofaalinen vikaantumispiste. ↩

-

Selitetään varmuuskerroin (FoS), joka on suunnittelun peruskäsite, joka kuvaa sitä, kuinka paljon vahvempi järjestelmä on kuin sen on oltava suunnitellun kuormituksen kannalta, kun otetaan huomioon epävarmuustekijät ja ennakoimattomat olosuhteet. ↩

-

Selostetaan yksityiskohtaisesti painehäviön syyt pneumaattisissa järjestelmissä, mukaan lukien putkien kitka sekä liitososien, venttiilien ja suodattimien aiheuttamat häviöt, ja selitetään, miten ne vähentävät käytettävissä olevaa energiaa käyttöpisteessä. ↩

-

Kuvaa painekastepisteen (PDP), lämpötilan, jossa paineilman vesihöyry tiivistyy tietyssä paineessa nestemäiseksi vedeksi, mikä on kriittinen parametri paineilman laadun ja kosteusvaurioiden estämisen kannalta. ↩

-

Selittää ultraäänivuodon havaitsemisen periaatteen, jossa erikoistuneet anturit havaitsevat paineistetun vuodon aiheuttaman turbulenttisen kaasuvirtauksen tuottaman korkeataajuisen äänen (ultraääni), mikä mahdollistaa nopean ja tarkan paikannuksen myös meluisissa ympäristöissä. ↩