Johdanto

Automatisoitu kokoonpanolinjasi ei osu sijoituskohteisiin 0,5 mm:n tarkkuudella, ja hylätyt osat kasaantuvat. 🎯 Olet kalibroinut sijaintisensorit kolme kertaa, mutta epätarkkuus jatkuu. Syynä ei ole ohjausjärjestelmäsi, vaan dynaaminen tiivistehystereesi, kitkailmiö, joka aiheuttaa arvaamattomia sijoitusvirheitä ja maksaa valmistajille tuhansia euroja päivittäin romuna ja uusintatyönä.

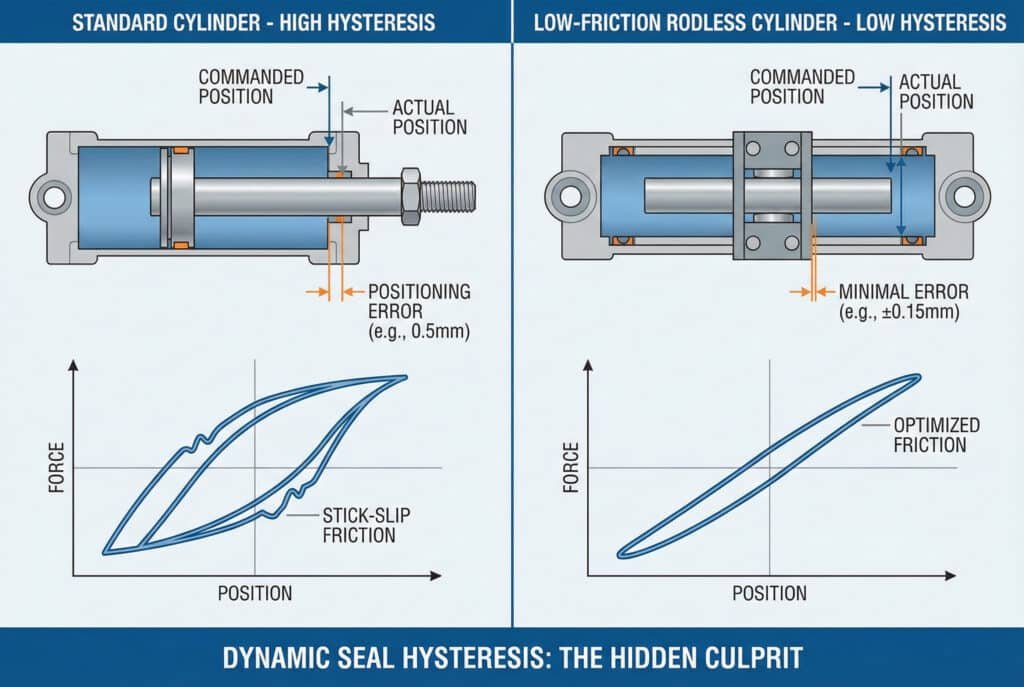

Dynaaminen tiivistehystereesi on kitkan aiheuttama viive käsketyn ja todellisen sylinterin asennon välillä, joka johtuu stick-slip-käyttäytyminen1, irrotusvoiman vaihtelut ja nopeudesta riippuva kitka tiivistemateriaaleissa – tämä hystereesi aiheuttaa 0,2–2,0 mm:n paikannusvirheitä tavallisissa pneumaattisissa sylintereissä, minkä vuoksi tiivisteiden suunnittelu, materiaalin valinta ja voitelun optimointi ovat kriittisiä sovelluksissa, joissa vaaditaan ±0,5 mm:n tarkkuutta ylittävää toistettavuutta tarkkuusasennuksissa, testauksessa ja mittausjärjestelmissä.

Viime kuussa työskentelin Kevinin kanssa, joka on ohjausinsinööri elektroniikan kokoonpanotehtaalla Illinoisissa. Hänellä oli ongelmia komponenttien epätasaisessa sijoittelussa pick-and-place-sovelluksessa. Hänen sijoitusvirheensä olivat 0,3–0,8 mm huolimatta korkean resoluution enkoodereiden käytöstä. Järjestelmän analysoinnin jälkeen havaitsimme, että syynä oli hänen vakiomallisten sylinteriensä tiivistehystereesi. Siirtymällä Bepto-matalakitkaisiin sauvaton sylintereihin, joissa on optimoitu tiivistegeometria, hänen asemointivirheensä pieneni ±0,15 mm:iin, mikä vähensi hylkäysastetta 73%. 📊

Sisällysluettelo

- Mikä on dynaaminen tiivistehystereesi ja miksi se vaikuttaa paikannustarkkuuteen?

- Miten erilaiset tiivistemallit ja materiaalit vaikuttavat hystereesikäyttäytymiseen?

- Mitkä ovat tiivisteen hystereesin mitattavissa olevat vaikutukset tarkkuuspaikannusjärjestelmiin?

- Mitkä suunnittelustrategiat minimoivat tiivisteen hystereesin sauvaton sylintereissä?

Mikä on dynaaminen tiivistehystereesi ja miksi se vaikuttaa paikannustarkkuuteen?

Kitkan aiheuttamien paikannusvirheiden fysiikan ymmärtäminen on olennaista automaattisten järjestelmien tarkkuuden saavuttamiseksi. 🔬

Dynaaminen tiivistehystereesi syntyy, kun kitkavoimat vaihtelevat epälineaarisesti nopeuden ja suunnan mukaan, mikä aiheuttaa viiveen syöttöpaineen ja lähtöasennon välillä—hystereesisilmukan leveys (ero venytys- ja vetovoimakäyrien välillä) on tyypillisesti 5–15% kokonaisiskuvoimasta vakiomallisissa sylintereissä, mikä aiheuttaa sijainnista riippuvia virheitä, jotka kumuloituvat suljetuissa järjestelmissä ja estävät alle millimetrin toistettavuuden saavuttamisen ilman kompensointialgoritmeja tai matalakitkaisia tiivisterakenteita.

Tiivisteen kitkan hystereesin mekaniikka

Ajattele tiivisteen hystereesiä kuin eroa raskaan laatikon työntämisen ja vetämisen välillä. Kitka ei ole sama molemmissa suunnissa pinnan vuorovaikutusten, materiaalin muodonmuutosten ja suuntaa koskevien vaikutusten vuoksi. Pneumaattisissa tiivisteissä tämä epäsymmetria on vieläkin selvempi.

Kun sylinteri laajenee, tiivisterenkaan reuna puristuu tynnyriä vasten yhteen suuntaan. Kun se vetäytyy, tiivisteen muoto muuttuu eri tavalla, mikä aiheuttaa erilaisia kitkaominaisuuksia. Tämä luo hystereesisilmukan – graafisen esityksen, joka osoittaa, että sylinterin liikuttamiseen tarvittava voima riippuu paitsi sijainnista myös suunnasta ja nopeushistoriasta.

Stick-Slip-ilmiö ja irtoamisvoimat

Tiivisteiden hystereesin ongelmallisin piirre on stick-slip-ilmiö. Lepotilassa tiivisteet kehittävät kitka2 Se on 20–50% suurempi kuin liikkeen aikana syntyvä dynaaminen kitka. Kun paine kasvaa tämän irtoamisvoiman voittamiseksi, sylinteri “hyppää” yhtäkkiä eteenpäin ja ylittää kohdeasennon.

Tämä stick-slip-ilmiö aiheuttaa sahalaitaisen liike profiilin tasaisen liikkeen sijaan. Tarkassa asemointissa tämä ilmenee seuraavasti:

- Ylitys kun lähdet liikkeelle paikallaan

- Värähtelyjen vaimentaminen kohdepaikan ympärillä

- Suuntaan riippuvat paikannusvirheet (eri lopulliset sijainnit, kun lähestytään vastakkaisista suunnista)

Bepto on mitannut vakiomallisten sylinterien irrotusvoimat, jotka vaihtelevat välillä 15–35 N 40 mm:n halkaisijalla. Optimoidut matalakitkaiset mallimme vähentävät tämän arvon 5–12 N:ään, mikä on 60–70 %:n vähennys ja parantaa merkittävästi asemointitarkkuutta.

Miksi ohjausjärjestelmät eivät pysty täysin kompensoimaan

Monet insinöörit olettavat, että suljetun piirin asennonohjaus takaisinkytkennällä voi poistaa hystereesivaikutukset. Takaisinkytkentä auttaa, mutta se ei voi täysin voittaa fysiikan peruslakia. Ohjausjärjestelmä havaitsee asennon virheen ja korjaa sen, mutta hystereesi aiheuttaa:

Kuolleet alueet: Pienet sijaintivirheet, jotka eivät tuota riittävästi voimaa kitkan voittamiseksi

Raja-syklit: Tavoitteen ympärillä tapahtuvat heilahtelut, kun järjestelmä vuorotellen voittaa ja vapauttaa kitkan.

Nopeudesta riippuvat virheet: Eri lähestymisnopeuksilla erilainen paikannustarkkuus

Olen toiminut konsulttina kymmenissä projekteissa, joissa insinöörit viettivät kuukausia PID-säätimien virittämiseen, vain huomatakseen, että perustavanlaatuinen rajoitus oli tiivisteiden kitkahysteresi, jota mikään ohjelmistoviritys ei pystynyt poistamaan. Ratkaisu edellyttää mekaanisen syyn, eli tiivisteiden itsensä, korjaamista.

Miten erilaiset tiivistemallit ja materiaalit vaikuttavat hystereesikäyttäytymiseen?

Tiivisteen geometria ja materiaalin ominaisuudet määräävät olennaisesti hystereesin suuruuden ja paikannustarkkuuden. ⚙️

Tiivisteen hystereesi vaihtelee huomattavasti rakenteen mukaan: U-kuppitiivisteet, joissa on jyrkät huulikulmat, tuottavat 40–60 N:n hystereesivoiman 50 mm:n halkaisijalla olevissa sylintereissä, kun taas optimoidut, matalan kitkan rakenteet, joissa on loivat huulikulmat ja PTFE-materiaalit, vähentävät hystereesin 10–20 N:aan. Materiaalin valinta (polyuretaani vs. PTFE vs. kumi) vaikuttaa sekä staattisen ja dynaamisen kitkan suhteeseen (1,3–2,0x) että nopeudesta riippuvaiseen kitkakäyttäytymiseen, ja PTFE tarjoaa tasaisimmat kitkaominaisuudet kaikilla nopeusalueilla tarkkuuspaikannussovelluksissa.

Tiivisteen geometria ja kosketuspaineen jakautuminen

Tiivisteen huulikulma ja kosketusleveys määräävät suoraan kitkavoiman ja hystereesin suuruuden. Perinteisissä U-kuppitiivisteissä käytetään 15–25 asteen huulikulmia luotettavan tiivistyksen varmistamiseksi, mutta tämä aiheuttaa suuren kosketuspaineen ja kitkan.

Vakiomallinen U-kuppitiiviste (25° huulikulma):

- Suuri kosketuspaine (2–4 MPa)

- Erinomainen tiivistysvarmuus

- Suuri kitkavoima (40–60 N, 50 mm:n reiällä)

- Suuri hystereesisilmukka (±0,5–1,0 mm:n paikannusvirhe)

Matalan kitkan optimoitu tiiviste (8–12° huulikulma):

- Kohtalainen kosketuspaine (0,8–1,5 MPa)

- Hyvä tiivistys ja asianmukainen pinnan viimeistely

- Pieni kitkavoima (10–20 N 50 mm:n reiälle)

- Pieni hystereesisilmukka (±0,1–0,3 mm:n paikannusvirhe)

Bepto on kehittänyt omat tiivisteprofiilit, joissa tiivistyksen luotettavuus ja minimaalinen kitka ovat tasapainossa. Vartimattomissa sylintereissämme käytetään monihuulisia rakenteita, joissa ensisijainen tiiviste käsittelee paineen hallintaa ja toissijaiset matalakitkaiset elementit minimoivat hystereesin.

Materiaalien ominaisuuksien vaikutukset kitkan käyttäytymiseen

Eri tiivistemateriaalit osoittavat hyvin erilaisia kitkaominaisuuksia ja hystereesikäyttäytymistä:

| Tiivisteen materiaali | Staattinen/dynaaminen kitkasuhde | Nopeuden herkkyys | Hystereesivoima (50 mm:n reikä) | Paras sovellus |

|---|---|---|---|---|

| NBR (nitriili) | 1,8–2,0x | Korkea | 45–65N | Edullinen, epätarkka |

| Polyuretaani | 1,5–1,8x | Kohtalainen | 30–50 N | Yleinen teollisuus |

| PTFE (neitsyt) | 1,2–1,4x | Matala | 8–15 N | Tarkka paikannus |

| Täytetty PTFE | 1,3–1,5-kertainen | Matala | 12-20N | Tasapainoinen suorituskyky |

| Grafiitilla täytetty PU | 1,4–1,6x | Kohtalainen-matala | 20–35 N | Kustannustehokas tarkkuus |

PTFE:n molekyylirakenne luo huomattavan tasaisen kitkan kaikilla nopeusalueilla. Toisin kuin elastomeerit, joiden kitka riippuu voimakkaasti nopeudesta (kitka kasvaa nopeuden kasvaessa), PTFE:n kitka pysyy lähes vakiona nopeuksilla 1 mm/s – 1000 mm/s, mikä on ratkaisevan tärkeää ennustettavan paikannuksen kannalta.

Stribeckin käyrä ja voitelujärjestelmät

Tiivisteen kitkakäyttäytyminen noudattaa Stribeckin käyrä3, jossa kuvataan kolme voitelutapaa:

Rajavoitelu (erittäin alhainen nopeus):

- Metallien välinen kosketus voiteluainekalvon kautta

- Suurin kitka

- Hallitseva sijoitusnopeuksilla (<10 mm/s)

Sekavoitelu (kohtalainen nopeus):

- Osittainen voitelukalvon tuki

- Siirtymävaiheen kitkakäyttäytyminen

- Useimmat paikannussovellukset toimivat täällä.

Hydrodynaaminen voitelu (suuri nopeus):

- Täydellinen voiteluainekalvon erottuminen

- Pienin kitka

- Harvoin saavutettu pneumaattisissa sylintereissä

Raja-voitelujärjestelmän leveys määrää asemointihystereesin. Materiaalit, joilla on paremmat raja-voiteluominaisuudet (PTFE, grafiittitäytteiset yhdisteet), pitävät kitkan alhaisempana asemointinopeuksilla, mikä vähentää hystereesiä.

Lämpötilan vaikutukset hystereesiin

Tiivisteen kitka ei ole vakio lämpötilan suhteen – se muuttuu merkittävästi järjestelmän lämmetessä käytön aikana. Tavallisissa polyuretaanitiivisteissä kitka vähenee 30–40% välillä lämpötilan noustessa 20 °C:sta 60 °C:seen, mikä aiheuttaa sijainnin muutoksia järjestelmän lämpötilan vakiintuessa.

Työskentelin Sarahin kanssa, joka on testauslaitteiden insinööri Michiganissa. Hänen tarkkuusmittausjärjestelmänsä näytti aamulla ja iltapäivällä eri paikannustarkkuuden. Hänen vakiomalliset sylinteritiivisteet olivat lämpötilaherkkiä, mikä aiheutti 0,4 mm:n paikannuspoikkeaman järjestelmän lämmetessä. Korvasimme ne lämpötilavakailla Bepto-sylintereillä, joissa on PTFE-tiivisteet, ja hänen paikannuksen tarkkuus parani ±0,12 mm:iin käyttölämpötilasta riippumatta. 🌡️

Mitkä ovat tiivisteen hystereesin mitattavissa olevat vaikutukset tarkkuuspaikannusjärjestelmiin?

Hystereesin numeerisen vaikutuksen ymmärtäminen auttaa sinua määrittämään tarkkuusvaatimuksiisi sopivan sylinteriteknologian. 📈

Tiivisteen hystereesi aiheuttaa mitattavissa olevia paikannusvirheitä: vakiomallisissa sylintereissä, joiden hystereesivoima on 40–50 N, toistettavuus on ±0,5–1,2 mm 8 barin paineessa, kun taas kitkattomissa malleissa, joiden hystereesivoima on 10–15 N, toistettavuus on ±0,1–0,3 mm. Nämä virheet ovat verrannollisia iskun pituuteen (tyypillisesti 0,1–0,21 TP3T iskua), painevaihteluiden (±10% paine aiheuttaa ±0,15 mm:n sijainnin muutoksen) ja lähestymissuunnan (kaksisuuntainen toistettavuus 2–3 kertaa huonompi kuin yksisuuntainen) mukaan, mikä tekee hystereesistä rajoittavan tekijän sovelluksissa, joissa vaaditaan yli ±0,5 mm:n tarkkuutta.

Paikannusvirheen suuruus ja skaalaus

Hystereesivoiman ja paikannusvirheen välinen suhde noudattaa ennustettavaa kaavaa. Tietyn sylinterin halkaisijan ja käyttöpaineen ollessa kyseessä paikannusvirhe on suunnilleen lineaarisesti verrannollinen hystereesivoimaan:

Asentoero ≈ (hystereesivoima / pneumaattinen voima) × iskun pituus

50 mm:n halkaisijalla varustetulle sylinterille, jonka paine on 8 bar (teho ≈ 1570 N) ja iskunpituus 400 mm:

- 40 N:n hystereesi: Virhe ≈ (40/1570) × 400 mm = 10,2 mm mahdollinen virhe

- Todellinen virhe vaimennuksella: ±0,6–1,0 mm (järjestelmän vaimennus pienentää teoreettista maksimiarvoa)

Tämä selittää, miksi suuremmilla sylintereillä on usein parempi suhteellinen asemointitarkkuus – pneumaattinen voima kasvaa sylinterin poikkipinta-alan (D²) mukaan, kun taas tiivisteen kitka kasvaa suunnilleen sylinterin halkaisijan (D) mukaan, mikä antaa suotuisan skaalaussuhteen.

Kaksisuuntainen vs. yksisuuntainen toistettavuus

Yksi tarkkuuspaikannuksen tärkeimmistä vaatimuksista on kaksisuuntainen toistettavuus, eli kyky palata samaan asentoon lähestyessä vastakkaisista suunnista. Hystereesi määrää suoraan tämän vaatimuksen:

Yksisuuntainen toistettavuus (lähestyy aina samasta suunnasta):

- Vakiomallinen sylinteri: ±0,3–0,6 mm

- Matalan kitkan sylinteri: ±0,1–0,2 mm

- Bepto-tarkkuussauva: ±0,05–0,15 mm

Kaksisuuntainen toistettavuus (lähestyessä kummastakin suunnasta):

- Vakiomallinen sylinteri: ±0,8–1,5 mm (2–3 kertaa huonompi)

- Matalan kitkan sylinteri: ±0,2–0,4 mm (2 kertaa huonompi)

- Bepto-tarkkuus ilman tankoa: ±0,1–0,25 mm (1,5–2 kertaa huonompi)

Kaksisuuntainen rangaistus johtuu suoraan hystereesistä – sijainti riippuu lähestymissuunnasta kitkan epäsymmetrian vuoksi. Sovelluksissa, joissa tarvitaan kaksisuuntaista tarkkuutta, on määritettävä sylinterit, joiden hystereesi on mahdollisimman pieni.

Paineherkkyys ja voimatasapaino

Paikannustarkkuus riippuu myös paineen vakaudesta. Hystereesi luo “kuolleen alueen”, jossa pienet paineen muutokset eivät aiheuta liikettä, koska ne eivät ylitä staattista kitkaa. Tämän kuolleen alueen leveys on:

Kuollut painealue ≈ irrotusvoima / mäntäpinta-ala

50 mm:n halkaisijalla varustetulle sylinterille (pinta-ala ≈ 1963 mm²), jonka irrotusvoima on 25 N:

Kuollut alue ≈ 25 N / 1963 mm² = 0,013 MPa = 0,13 bar

Tämä tarkoittaa, että alle 0,13 barin painevaihtelut eivät aiheuta liikettä – sylinteri “jää kiinni” asentoonsa. Tarkkaan paikannukseen tämä aiheuttaa seuraavaa:

- Paineensäätelyvaatimukset: Tarvitaan ±0,05 bar tai parempi tasainen asemointi

- Resoluution rajoitukset: Ei voida saavuttaa parempaa paikannustarkkuutta kuin kuollut alue vastaa

- Aikakysymysten ratkaiseminen: Järjestelmä värähtelee kuolleella alueella ennen vakiintumistaan.

Todelliset sovellusvaatimukset

Eri sovelluksilla on erilainen toleranssi hystereesin aiheuttamille virheille:

Suuren tarkkuuden sovellukset (vaaditaan ±0,1–0,2 mm):

- Elektroniikan kokoonpano ja testaus

- Optisten komponenttien sijoittaminen

- Tarkka mittaus ja tarkastus

- Ratkaisu: PTFE-tiivistejärjestelmät, matalakitkaiset rakenteet, suljetun piirin säätö

Keskitarkkuuden sovellukset (±0,3–0,5 mm hyväksyttävä):

- Yleiskokouksen toiminta

- Materiaalinkäsittely tiukkojen toleranssien kanssa

- Pakkaus ja merkinnät

- Ratkaisu: Optimoidut polyuretaanitiivisteet, laatustandardin mukaiset sylinterit

Matalan tarkkuuden sovellukset (±1,0 mm+ hyväksyttävä):

- Irtotavaran käsittely

- Kiinnitys ja kiinnitys

- Yleinen automaatio

- Ratkaisu: Vakiomalliset sylinterit riittävät

Bepto auttaa asiakkaita valitsemaan sylinteriteknologian, joka vastaa heidän todellisia tarpeitaan. Liian tarkat tarkkuussylinterit ovat rahan tuhlausta, kun taas liian epätarkat sylinterit aiheuttavat laatuongelmia ja uusintakustannuksia.

Mitkä suunnittelustrategiat minimoivat tiivisteen hystereesin sauvaton sylintereissä?

Tarkan paikannuksen saavuttaminen edellyttää integroituja suunnitteluratkaisuja, joissa otetaan huomioon kitka kaikilla tasoilla. 🎯

Tiivisteen hystereesin minimointi vaatii monipuolisia suunnittelustrategioita: optimoitu tiivisterenkaan geometria 8–12°:n kosketuskulmilla, PTFE- tai täytetty PTFE-materiaalit, joiden staattinen/dynaaminen kitkasuhde on alle 1,4x, tarkkuushionnatut sylinteripinnat (Ra 0,2–0,4 μm) rajavoitelun tukemiseksi, sopivan viskositeetin omaavat synteettiset voiteluaineet (ISO VG 32–68) sekä mekaaniset suunnitteluominaisuudet, kuten ohjattavat kelkat ja esijännityksen säätö – sauvaton sylintereissä kaksoistiivisteiset kokoonpanot paineentasauksella vähentävät entisestään nettokitkavoimaa säilyttäen samalla tiivistyksen eheyden.

Optimoitu tiivisteprofiilin suunnittelu

Bepto on investoinut voimakkaasti tiivisteprofiilien optimointiin käyttämällä äärellisten elementtien analyysiä ja empiirisiä testejä. Tarkat tiivisteprofiilimme sisältävät:

Matala huulikulma (8–12° vs. standardi 20–25°):

- Vähentää kosketuspaineita 40–60%

- Ylläpitää tiiviyttä tarkkojen pinnanlaatuvaatimusten avulla

- Vaatii Ra 0,3–0,5 μm:n tynnyripinnan (vrt. standardin Ra 0,8–1,2 μm)

Monihuuliset kokoonpanot:

- Ensisijainen tiiviste: Paineenkesto (kohtalainen kitka hyväksyttävää)

- Toissijainen tiiviste: Matalan kitkan pyyhin (minimaalinen kosketuspaine)

- Kolmas tiiviste: Kontaminaation poissulkeminen (ulkoinen)

Paineentasapainotetut mallit:

- Vastakkaiset tiivistehuulet paineentasauksella

- Nettokitkavoima pieneni 30–50%

- Erityisen tehokas sauvaton sylintereissä, joissa on kaksipuolinen tiivistys

Pinnan viimeistely ja voitelun optimointi

Tynnyrin pinnan viimeistely vaikuttaa ratkaisevasti rajavoiteluun ja hystereesiin. Määritämme tarkkuushionnan saavuttaaksemme:

Pinnan karheus: Ra 0,2–0,4 μm (verrattuna standardiin Ra 0,8–1,2 μm)

Plateau-hionta4: Luo mikrovarastoja voiteluaineen säilyttämiseksi

Suunnattu viimeistely: Hiontajäljet liikkeen suunnan mukaiset

Yhdistettynä asianmukaiseen voiteluun:

Synteettiset voiteluaineet (Bepto-standardi):

- ISO VG 32–68 viskositeettialue

- Erinomaiset rajavoiteluominaisuudet

- Lämpötilavakaa suorituskyky

- Yhteensopiva tiivistemateriaalien kanssa

Soveltamismenetelmä:

- Kaikkien liukupintojen esivoitelu tehtaalla

- Säännöllisen uudelleenvoitelun portit (pitkäiskuisille sauvaton sylintereille)

- Automaattiset voitelujärjestelmät kriittisiin sovelluksiin

Mekaaniset suunnitteluominaisuudet

Tiivisteiden lisäksi mekaaninen rakenne vähentää hystereesivaikutuksia:

Tarkkuusohjausjärjestelmät:

- Lineaariset kuulalaakerit tai rullat

- Erota kuorman tuki pneumaattisesta voimasta

- Vähentää tiivisteiden sivuttaista kuormitusta (merkittävä kitkan aiheuttaja)

Kärryn esijännityksen säätö:

- Mahdollistaa tiivisteen puristuksen optimoinnin

- Tasapainottaa tiivistysvarmuuden ja kitkan välillä

- Kentällä säädettävissä kulumisen kompensoimiseksi

Asennuksen jäykkyys:

- Jäykkä kiinnitys vähentää taipuman aiheuttamaa kiinnittymistä

- Oikea suuntaus eliminoi sivuttaiskuormitukset

- Kriittinen pitkäiskun sovelluksissa

Autoin äskettäin Michaelia, koneenrakentajaa Wisconsinista, ratkaisemaan jatkuvan asemointiongelman 2 metrin iskunpituisessa sauvaton sylinterisovelluksessa. Hänen sylintereissään esiintyi 2–3 mm:n asemointivaihtelua taipuman aiheuttaman tiivisteen kiinnittymisen vuoksi. Suunnittelimme kiinnitysjärjestelmän uudelleen välituella ja vaihdoimme Bepto-tarkkuussauvaton sylintereihimme, joissa on optimoidut ohjaimet. Hänen asemointivirheensä laski ±0,25 mm:iin koko iskunpituudella – 10-kertainen parannus. 🔧

Suljetun silmukan ohjauksen integrointi

Äärimmäisen tarkkuuden saavuttamiseksi mekaaninen optimointi on yhdistettävä älykkääseen ohjaukseen:

Asentopalaute:

- Lineaariset enkooderit (5–10 μm:n tarkkuus)

- magnetostriktiiviset anturit5 (50–100 μm:n tarkkuus)

- Mahdollistaa hystereesivaikutusten kompensoinnin

Kitkan kompensointialgoritmit:

- Mallipohjainen kitkan arviointi

- Kulumisen ja lämpötilan mukautuva kompensointi

- Voi vähentää paikannusvirhettä vielä 40–60%

Paineen profilointi:

- Nopeudesta riippuva paineen säätö

- Vähentää ylitys- ja vakiintumisaikaa

- Optimoi lähestymistavan lopulliseen asemaan

Bepto tarjoaa sovellusteknisen tuen, joka auttaa asiakkaita integroimaan matalakitkaiset sylinterimme heidän ohjausjärjestelmiinsä. Optimoitu mekaaninen suunnittelu ja älykäs ohjaus yhdistettynä tarjoavat sähköisiin servojärjestelmiin verrattavan asemointisuorituskyvyn vain murto-osalla kustannuksista.

Kustannus-hyötysuhteen kompromissit

Tarkkuus on kallista, ja avain on teknologian sovittaminen vaatimuksiin:

Vakiosylinteri ($150-250):

- ±0,8–1,5 mm:n toistettavuus

- Sopii 70%-sovelluksiin

- Alhaisin alkuinvestointi

Matalan kitkan sylinteri ($250-400):

- ±0,3–0,6 mm:n toistettavuus

- Paras hinta-laatusuhde

- Suosituin Bepto-tarkkuusvaihtoehtomme

Erittäin tarkka sylinteri ($500-800):

- ±0,1–0,25 mm:n toistettavuus

- PTFE-tiivisteet, tarkkuusohjaimet, palautekäyttöön sopivat

- Vain kriittisiin sovelluksiin

Päätös tulisi perustua kokonaiskustannuksiin, mukaan lukien romut, uusintatyöt ja laatukustannukset. Tuotantolinjalla, joka tuottaa päivittäin 10 000 kappaletta ja jossa asemointivirheet aiheuttavat 2% romua hintaan $5/kappale, laatukustannukset ovat $1 000/päivä. Tarkkuussylinterien $300 lisähinta maksaa itsensä takaisin tunteina, ei kuukausina.

Päätelmä

Dynaaminen tiivistehystereesi on pneumaattisten järjestelmien tarkkuuspaikannuksen piilevä vihollinen, joka aiheuttaa kitkan aiheuttamia virheitä, joita mikään säätö ei pysty täysin poistamaan. Ymmärtämällä hystereesimekanismeja ja ottamalla käyttöön optimoidut tiivisterakenteet, sopivat materiaalit ja integroidut mekaaniset ratkaisut, paikannustarkkuus voi parantua 5–10-kertaiseksi verrattuna tavallisiin sylintereihin. Bepto-yhtiön sauvaton sylinterit perustuvat vuosikymmenten kitkan optimointitutkimukseen, ja ne tarjoavat tarkkuuspaikannuksen, joka täyttää vaativat teolliset vaatimukset ja säilyttää samalla pneumaattisen toiminnon kustannusetuja ja yksinkertaisuutta. 🌟

Usein kysyttyjä kysymyksiä dynaamisesta tiivistehystereesistä

K: Voinko mitata tiivisteen hystereesin nykyisissä sylintereissäni paikannusongelmien diagnosoimiseksi?

Kyllä – suorita yksinkertainen voima-siirtymä-testi laajentamalla ja supistamalla sylinteriä hitaasti samalla mittaamalla voimaa ja asentoa ja piirtämällä tulokset hystereesisilmukan visualisoimiseksi. Silmukan leveys osoittaa hystereesin suuruuden. Bepto suosittelee tätä diagnostista testiä ennen korvaavien sylinterien määrittämistä, koska se kvantifioi, onko hystereesi todella rajoittava tekijä vai ovatko muut ongelmat (paineen epävakaus, asennusongelmat) hallitsevia.

K: Miten tiivisteen kuluminen vaikuttaa sylinterin käyttöiän aikana syntyvään hystereesiin?

Tiivisteiden kuluminen vähentää tyypillisesti aluksi (ensimmäiset 100 000–200 000 sykliä) hystereesiä, kun tiivisteet “kuluvat sisään” ja kosketuspaine vähenee, minkä jälkeen hystereesi kasvaa vähitellen, kun kuluminen aiheuttaa epäsäännöllisiä kosketuskuvioita ja pintavaurioita. Hyvin suunnitellut tiivisteet, kuten Bepto-tarkkuusprofiilimme, säilyttävät vakaan hystereesin 1–2 miljoonaa sykliä ennen merkittävää heikkenemistä, kun taas tavallisissa tiivisteissä hystereesi voi kasvaa 50–100% 500 000 syklin jälkeen.

K: Onko pneumaattinen asemointi, jossa on pieni hystereesi, verrattavissa sähköisiin servojärjestelmiin?

Sovelluksissa, joissa vaaditaan ±0,1–0,3 mm:n toistettavuus kohtuullisilla nopeuksilla (<500 mm/s), optimoidut suljetun piirin ohjauksella varustetut pneumaattiset sylinterit voivat vastata sähköisten servojen suorituskykyä 40–60% alhaisemmilla järjestelmäkustannuksilla. Sähköiset servot ovat kuitenkin edelleen parempia sovelluksissa, joissa vaaditaan 1 m/s) tai monimutkaisia liikeprofiileja. Tärkeintä on sovittaa tekniikka todellisiin vaatimuksiin sen sijaan, että sähkömoottoreita ylimitoitetaan sovelluksiin, joissa pneumaattiset moottorit riittäisivät.

K: Voinko jälkiasentaa matalakitkaiset tiivisteet nykyisiin sylintereihini hystereesin vähentämiseksi?

Tiivisteen vaihto voi auttaa, mutta sen teho on rajoitettu olemassa olevan sylinterin pinnan viimeistelyn ja uran geometrian vuoksi – kitkattomat tiivisteet vaativat Ra 0,3–0,5 μm:n sylinterin pinnan viimeistelyn toimiakseen kunnolla, kun taas tavallisissa sylintereissä Ra on yleensä 0,8–1,2 μm. Lisäksi tiivisteuran mittojen on vastattava optimoitua tiivisteprofiilia. Useimmissa tapauksissa koko sylinterin korvaaminen tarkasti suunnitellulla yksiköllä, kuten Bepto-matalakitkaisilla sauvasylintereillämme, tarjoaa paremman suorituskyvyn ja kustannustehokkuuden kuin jälkiasennusten yrittäminen.

K: Miten määritän hystereesivaatimukset tilatessani tarkkuussylintereitä?

Määritä kaksisuuntainen toistettavuus pelkän “tarkkuuden” sijaan – pyydä “±0,3 mm:n kaksisuuntaista toistettavuutta koko iskun pituudella” epämääräisten termien, kuten “tarkkuus” tai “matala kitka”, sijaan. Määritä myös käyttöolosuhteet (paine, nopeus, syklien määrä, lämpötila-alue), koska ne vaikuttavat hystereesiin. Bepto tarjoaa sertifioituja testitietoja, jotka osoittavat tarkkuussylintereidemme todellisen mitatun hystereesivoiman ja sijoitustarkkuuden, mikä takaa, että saat dokumentoidun suorituskyvyn, joka täyttää sovelluksesi vaatimukset.

-

Tutustu stick-slip-ilmiön taustalla olevaan fysiikkaan ja siihen, miten se vaikuttaa mekaanisten järjestelmien kitkan aiheuttamaan epävakauteen. ↩

-

Tutustu staattisen kitkan (stiction) tekniseen määritelmään ja sen vaikutukseen pneumaattiseen toimintaan tarvittavaan irrotusvoimaan. ↩

-

Syvennä ymmärrystäsi Stribeckin käyrästä ja siitä, miten se määrittelee kitkan ja voitelun välisen suhteen liukutiivisteissä. ↩

-

Ymmärrä, kuinka tasohiontaprosessi luo mikrovarastoja, jotka optimoivat voiteluaineen pidättymisen ja vähentävät pinnan kitkaa. ↩

-

Tutustu magnetostriktiivisten anturien toimintaperiaatteisiin ja siihen, miksi niitä suositaan korkean resoluution sijaintitiedon palautteessa teollisuusympäristöissä. ↩