Jokainen insinööri, jota konsultoin, kohtaa saman ongelman: tavalliset pneumaattiset sylinterit vikaantuvat ennenaikaisesti haastavissa ympäristöissä. Olipa kyse aggressiivisista kemikaaleista, ahtaasta tilasta tai tarkkuusvaatimuksista, tavanomaisia sylintereitä ei yksinkertaisesti ole suunniteltu näihin vaativiin sovelluksiin. Tämä rajoitus pakottaa kalliisiin huoltosykleihin, tuotantokatkoksiin ja turhauttaviin uudelleensuunnitelmiin.

Optimaalinen erikoissylinteri äärimmäisiin sovelluksiin yhdistää sovelluskohtaiset materiaalit, jotka kestävät syövyttäviä aineita, tilatehokkaat rakenteet, jotka säilyttävät suorituskyvyn pienissä tiloissa, ja tarkkaan suunnitellut komponentit, jotka takaavat tarkkuuden kriittisissä toiminnoissa. Tämä erikoistunut lähestymistapa pidentää yleensä käyttöikää 300-500% verrattuna standardisylintereihin haastavissa ympäristöissä.

Vierailin viime kuussa Singaporessa sijaitsevassa puolijohteiden valmistuslaitoksessa, joka oli vaihtanut standardipullot 3-4 viikon välein aggressiivisen kemikaalialtistuksen vuoksi. Kun korroosionkestävä erikoisylinteriratkaisumme, jossa on räätälöityjä Hastelloy-komponentteja, otettiin käyttöön, ne ovat nyt toimineet yhtäjaksoisesti yli 8 kuukautta ilman ainuttakaan vikaa. Anna minun näyttää, miten voit saavuttaa samanlaisia tuloksia haastavassa sovelluksessasi.

Sisällysluettelo

- Korroosionkestävän sylinterin materiaalivertailu

- Erittäin ohut sylinterirakenteen tiiviyden testaus

- Magneettikytkimen sauvattoman sylinterin tarkkuuden tarkistus

- Päätelmä

- Usein kysytyt kysymykset erikoissylintereistä

Mitkä sylinterimateriaalit todella selviävät, kun ne altistetaan aggressiivisille kemikaaleille?

Väärän materiaalin valitseminen syövyttäviin ympäristöihin on yksi kalleimmista virheistä, joita insinöörit tekevät. Joko materiaali vikaantuu ennenaikaisesti, mikä aiheuttaa kalliita seisokkeja, tai he käyttävät liikaa rahaa eksoottisiin seoksiin, vaikka kustannustehokkaammat vaihtoehdot riittäisivät.

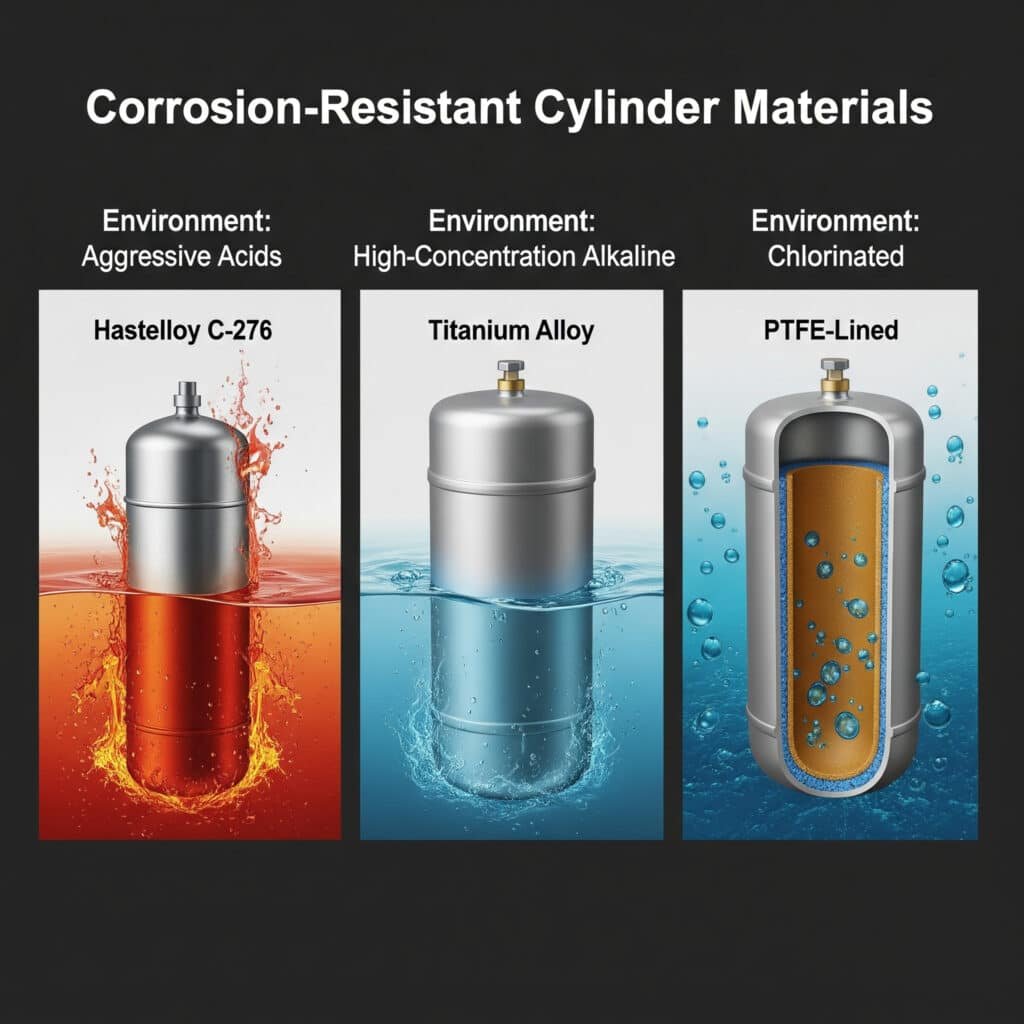

Optimaalinen korroosionkestävä sylinterimateriaali riippuu erityisestä kemiallisesta ympäristöstä, käyttölämpötilasta ja painevaatimuksista. Aggressiivisimpiin happoympäristöihin, Hastelloy C-2761 tarjoaa erinomaisen suorituskyvyn, kun taas korkean konsentraation emäksisissä sovelluksissa titaaniseokset ovat parempia. Klooratuissa ympäristöissä erityiset PTFE-vuoratut kaasupullot tarjoavat parhaan yhdistelmän suorituskykyä ja kustannustehokkuutta.

Kattava materiaalivertailu syövyttäviä ympäristöjä varten

Analysoituani satoja sylinterien erikoissovelluksia syövyttävissä ympäristöissä olen koonnut tämän vertailun materiaalien suorituskyvystä:

| Materiaali | Haponkestävyys | Emäksinen kestävyys | Kloridin kestävyys | Lämpötila-alue | Suhteelliset kustannukset | Parhaat sovellukset |

|---|---|---|---|---|---|---|

| 316L ruostumaton teräs | Kohtalainen | Hyvä | Huono | -40°C - 260°C | 1x (perustaso) | Lievät elintarvikehapot, laimeat kemikaalit |

| Hastelloy C-276 | Erinomainen | Hyvä | Erinomainen | -120°C - 450°C | 5-7x | Tiivistetyt hapot, kemikaalisekoitukset |

| Titaani Grade 2 | Hyvä | Erinomainen | Erittäin hyvä | -60°C - 350°C | 3-4x | Klooratut ympäristöt, merivesi |

| Monel 400 | Hyvä | Kohtalainen | Erinomainen | -60°C - 540°C | 4-5x | Fluorivetyhappo, fluoridisuolat |

| PTFE-vuorattu | Erinomainen | Erinomainen | Erinomainen | -20°C - 150°C | 2-3x | Laaja kemiallinen yhteensopivuus |

| PVDF | Erittäin hyvä | Hyvä | Erinomainen | -30°C - 120°C | 1.5-2x | Yleinen kemiallinen käsittely |

| Seos 20 | Erittäin hyvä | Hyvä | Hyvä | -50°C - 300°C | 3-4x | Rikkihapon sovellukset |

| Zirkonium 702 | Erinomainen | Erinomainen | Hyvä | -60°C - 400°C | 8-10x | Kuumat väkevät hapot |

Materiaalin valintakehys syövyttäviä sovelluksia varten

Kun autan asiakkaita valitsemaan oikean materiaalin syövyttävään ympäristöönsä, käytän tätä päätöksentekokehystä:

Vaihe 1: Kemiallisen ympäristön analyysi

Aloita analysoimalla perusteellisesti erityinen kemiallinen ympäristösi:

- Kemiallinen koostumus: Tunnistetaan kaikki esiintyvät kemikaalit, mukaan lukien hivenaineet

- Pitoisuustasot: Määritä odotettavissa olevat enimmäispitoisuudet

- Lämpötila-alue: Aseta vähimmäis- ja enimmäiskäyttölämpötilat

- Painevaatimukset: Määritä käyttöpaine ja mahdolliset painepiikit

- Valotuskuvio: Jatkuva upottaminen vs. ajoittainen altistuminen.

Vaihe 2: Materiaalin yhteensopivuuden arviointi

Sovita ympäristösi materiaalikykyyn:

Happamat ympäristöt

Happamia sovelluksia varten kannattaa harkita näitä erikoisvaihtoehtoja:

Rikkihappo (H₂SO₄)

- Pitoisuudet <50%: 316L-ruostumaton teräs riittää usein.

- Pitoisuudet 50-80%: Seos 20 tai Hastelloy B-3.

- Pitoisuudet >80%: Hastelloy C-276 tai PTFE-vuorattu.Suolahappo (HCl)

- Mikä tahansa keskittymä: Hastelloy C-276, PTFE-vuorattu tai tantaali ääritapauksissa.

- Vältä useimpia metalleja; jopa "kestävät" metalliseokset voivat vioittua nopeasti.Typpihappo (HNO₃)

- Pitoisuudet <30%: 316L ruostumaton teräs.

- Pitoisuudet 30-70%: Titaani Luokka 2

- Pitoisuudet >70%: Zirkonium 702

Emäksiset ympäristöt

Emäksisiä sovelluksia varten:

Natriumhydroksidi (NaOH)

- Pitoisuudet <30%: 316L ruostumaton teräs.

- Pitoisuudet 30-70%: nikkeli 200/201

- Pitoisuudet >70%: Titaani (varoen lämpötilaa).Kaliumhydroksidi (KOH)

- Samanlainen kuin NaOH, mutta aggressiivisempi korkeammissa lämpötiloissa.

- Harkitse nikkeliä 200/201 tai Hastelloy C-276.

Klooratut ympäristöt

Kloridipitoisiin ympäristöihin:

Merivesi/Suolavesi

- Titaani Luokka 2 tai ruostumaton Super Duplex -teräs

- Korkeampia lämpötiloja varten: Hastelloy C-276Kloorikaasu/hypokloriitti

- PTFE-vuoratut sylinterit

- Korkealle paineelle: titaani, jossa on erikoistiivisteet.

Vaihe 3: Komponenttikohtainen valinta

Sylinterin eri osat saattavat vaatia erilaisia materiaaleja:

| Komponentti | Materiaalia koskevat näkökohdat | Erityisvaatimukset |

|---|---|---|

| Sylinterin runko | Ensisijainen korroosiosulku | Ota huomioon paineluokituksen vaikutus |

| Männänvarsi | Altistuu sekä medialle että ilmakehälle | Saattaa tarvita pinnoitetta tai komposiittirakennetta |

| Tiivisteet | Kemiallinen yhteensopivuus kriittinen | Lämpötilarajat usein alhaisemmat kuin metalleilla |

| Päätykappaleet | Saattaa tarvita samaa vastusta kuin keho | Kierteen yhteensopivuus rungon materiaalin kanssa |

| Kiinnittimet | Galvaanisen korroosion riski | Tarvitaan usein korkeampaa luokkaa kuin runko |

Tapaustutkimus: Ratkaisu kemikaalien käsittelylaitokseen

Saksassa sijaitsevassa kemianteollisuuden laitoksessa esiintyi toistuvia pneumaattisten sylintereiden vikoja fosforihappoympäristössä. Vakiomalliset ruostumattomasta teräksestä valmistetut sylinterit kestivät vain 2-3 viikkoa ennen kuin tiivisteen pettäminen ja pistesyöpyminen tekivät ne käyttökelvottomiksi.

Heidän erityisympäristöönsä kuuluivat:

- 65% fosforihappo

- Käyttölämpötilat 40-60 °C

- Satunnainen roiskuminen (ei jatkuva upottaminen).

- 6 bar käyttöpaine

Analysoituamme heidän sovelluksensa suosittelimme erikoistunutta sylinteriä, jossa on:

- Hastelloy C-276 sylinterin runko ja tanko

- Modifioidut PTFE-komposiittitiivisteet

- Suojatut tuuletusväylät hapon tunkeutumisen estämiseksi

- Erityinen sauvapyyhkimen muotoilu happojäämien poistamiseksi

Tulokset täytäntöönpanon jälkeen:

- Sylinterin käyttöikä on pidentynyt 2-3 viikosta yli 12 kuukauteen.

- Huoltokustannuksia on vähennetty 87%

- Tuotannon käytettävyys parani 4,3%:llä.

- Kokonaiskannattavuus saavutettiin alle 5 kuukaudessa, vaikka sylinterin alkuperäiset kustannukset olivat 4,5 kertaa korkeammat.

Korroosionkestävien kaasupullojen käyttöönottoa koskevat näkökohdat

Kun otat käyttöön korroosionkestäviä erikoissylintereitä, ota huomioon nämä kriittiset tekijät:

Materiaalin sertifiointivaatimukset

Varmistetaan materiaalin asianmukainen tarkastaminen:

- Vaaditaan materiaalitestaustodistuksia (MTC).

- Harkitse PMI (Positiivinen materiaalin tunnistus)2 kriittisten sovellusten testaus

- Varmista oikea materiaaliluokka, ei vain materiaalityyppi.

Pintakäsittelyvaihtoehdot

Pintakäsittelyt voivat parantaa korroosionkestävyyttä:

- Ruostumattomien terästen sähkökiillotus (parantaa passiivista kerrosta)

- PTFE-pinnoite lisää kemiallista estoa

- Alumiinikomponenttien erikoistunut anodisointi

- Passivointikäsittelyt tiettyjä seoksia varten

Tiivisteen valinta syövyttäviin ympäristöihin

Tiivisteet vioittuvat usein ennen metalliosia:

- FFKM (Perfluoroelastomeeri) laajimpaan kemialliseen kestävyyteen.

- Modifioidut PTFE-yhdisteet tiettyjä kemikaaleja varten

- Harkitse komposiittitiivisteitä, joissa on kemikaalinkestävä päällyste.

- Arvioi lämpötilarajat huolellisesti

Huoltoprotokollat

Kehitetään erityisiä huoltomenettelyjä:

- Säännölliset tarkastusaikataulut altistumisen vakavuuden mukaan

- Oikeat puhdistusmenetelmät, jotka eivät vahingoita materiaaleja

- Tiivisteen vaihtoväli materiaalin ja altistumisen mukaan

- Materiaalin suorituskyvyn dokumentointi tulevaa käyttöä varten

Kuinka pienikokoisia pneumaattiset sylinterit voivat olla suorituskyvyn säilyttäen?

Tilanpuute on yhä suurempi haaste nykyaikaisessa koneiden suunnittelussa. Insinöörit joutuvat tekemään kompromisseja suorituskyvyn ja koon välillä, mikä johtaa usein tehottomiin toimilaitteisiin tai uudelleen suunniteltuun koneistoon.

Erittäin ohuilla pneumaattisilla sylintereillä voidaan saavuttaa jopa 8 mm:n profiilikorkeus ja samalla säilyttää suorituskyky optimoitujen sisäisten virtausreittien, vahvistettujen runkorakenteiden ja erikoistuneiden tiivisteiden geometrioiden avulla. Tehokkaimmat kompaktisylinterit tuottavat 85-95%:n voiman tavanomaisiin malleihin verrattuna ja vievät alle 40%:n tilan.

Erikoissylinterien tiiviys ja suorituskyky erikoissylinterien osalta

Kun arvioidaan erittäin ohuita sylintereitä, nämä keskeiset tunnusluvut määrittävät todellisen suorituskyvyn:

| Suorituskykymittari | Vakiosylinteri | Erittäin ohut sylinteri | Vaikutus hakemukseen |

|---|---|---|---|

| Profiilin korkeus | 25-40mm | 8-15mm | Kriittinen sovelluksissa, joissa on vähän tilaa |

| Voiman tuoton suhde | 100% (perustaso) | 85-95% | Vähäinen voiman vähennys hyväksyttävissä useimmissa sovelluksissa |

| Sivuttainen kuormituskapasiteetti | Korkea | Kohtalainen tai matala | Saattaa vaatia ohjausjärjestelmiä joissakin sovelluksissa |

| Syklin käyttöikä | 10+ miljoonaa sykliä | 5-8 miljoonaa sykliä | Hyväksyttävä kompromissi monissa sovelluksissa |

| Virtauksen tehokkuus | Korkea | Kohtalainen | Saattaa vaatia korkeampaa käyttöpainetta |

| Tiivisteen kulumisnopeus | Matala | Kohtalainen | Useampi huolto voi olla tarpeen |

Suunnitteluinnovaatiot erittäin ohuita sylintereitä varten

Tehokkaimmissa erittäin ohuissa sylintereissä on nämä innovatiiviset suunnitteluelementit:

Optimoidut korirakenteet

Edistykselliset rakennemallit säilyttävät lujuuden minimaalisella materiaalimäärällä:

Vahvistetut suulakepuristusprofiilit

Erittäin ohuet alumiiniprofiilit, joissa on sisäinen nauhoitus, tarjoavat parhaan mahdollisen lujuus-painosuhteen ja minimoivat samalla korkeuden. Kriittiset jännityskohdat on vahvistettu ilman, että kokonaismitat kasvavat.Korin komposiittimateriaalit

Lujat komposiittimateriaalit, kuten lasikuituvahvisteiset polymeerit, tarjoavat erinomaisen jäykkyyden pienemmällä painolla ja profiililla. Näitä materiaaleja voidaan muovata monimutkaisiin muotoihin, joita olisi vaikea työstää metallista.Epäsymmetrinen jännitysjakauma

Toisin kuin perinteisissä symmetrisissä sylinterimalleissa, kehittyneissä erittäin ohuissa sylintereissä käytetään epäsymmetrisiä runkorakenteita, joissa materiaalia sijoitetaan juuri sinne, missä sitä tarvitaan.

Innovatiiviset mäntämallit

Perinteiset mäntämallit tuhlaavat arvokasta tilaa:

Ovaali männän geometria

Perinteisten pyöreiden mäntien sijasta soikeat tai suorakulmaiset männät maksimoivat voimaa tuottavan alueen ja minimoivat samalla korkeuden. Erityiset tiivistemallit soveltuvat näihin epätavanomaisiin muotoihin.Integroidut laakeripinnat

Kun laakeripinnat sisällytetään suoraan männän rakenteeseen, erilliset ohjausjärjestelmät voidaan poistaa, mikä säästää arvokasta tilaa suorituskyvystä tinkimättä.Usean kamarin kokoonpanot

Joissakin kehittyneissä malleissa käytetään useampia pienempiä kammioita yhden suuren kammion sijasta, mikä mahdollistaa ohuemmat kokonaisprofiilit voimantuoton säilyttäen.

Virtausreitin suunnittelu

Sisäiset virtausrajoitukset rajoittavat usein kompaktisylinterin suorituskykyä:

Optimoidut satamapaikat

Ilmanvaihtoaukkojen strateginen sijoittelu virtausreitin pituuden minimoimiseksi ja tehollisen pinta-alan maksimoimiseksi tilan rajoitteista huolimatta.Sisäisen virtauskanavan suunnittelu

Tietokoneella optimoidut virtauskanavat vähentävät painehäviöitä, jotka tyypillisesti haittaavat kompakteja malleja. CFD (laskennallinen virtausdynamiikka)3 analyysi tunnistaa ja poistaa rajoituskohdat.Erikoistunut venttiilien integrointi

Venttiilitoimintojen suora integrointi sylinterin runkoon eliminoi ulkoiset putkistot ja vähentää virtausrajoituksia.

Tiiviyden testausmenetelmä

Jotta ultraohuiden sylinterien suorituskykyä voidaan arvioida asianmukaisesti, suosittelen tätä kattavaa testausmenetelmää:

Mitatehokkuuden testaus

Mittaa todellinen tilatehokkuus:

Voiman ja korkeuden suhde (FHR)

Laske voimantuotto jaettuna profiilin korkeudella. Suuremmat arvot merkitsevät parempaa tilatehokkuutta. FHR = voimantuotto (N) ÷ profiilin korkeus (mm).Volyymin käyttökerroin (VUF)

Määritä, kuinka tehokkaasti sylinteri muuntaa kokonaistilavuutensa työksi. VUF = Voimantuotto (N) × iskun pituus (mm) ÷ kokonaistilavuus (mm³).Asennuksen vaipan analyysi

Arvioi tarvittava kokonaistila, mukaan lukien kiinnityslaitteistot ja liitännät, ei vain itse sylinterin runko.

Suorituskyky rajoitusten alaisena testaaminen

Arvioi, miten kompakti rakenne toimii todellisissa olosuhteissa:

Rajoitetun asennuksen testaus

Asenna sylinteri todelliseen tilaan rajoitetussa ympäristössä sovituksen ja toiminnan tarkistamiseksi.Lämmönhukka-arviointi

Mittaa käyttölämpötila jatkuvan syklin aikana. Kompakteissa rakenteissa on usein vähemmän lämpöä poistavaa pinta-alaa.Sivukuormituskapasiteetin arviointi

Käytännön rajojen määrittämiseksi ennen sitoutumista on käytettävä asteittaisia sivukuormia.Paine-voima lineaarisuus

Testaa voimantuotto koko painealueella, jotta voidaan tunnistaa epälineaarinen käyttäytyminen, joka saattaa vaikuttaa sovelluksen suorituskykyyn.

Tapaustutkimus: Puolijohdelaitesovellus

Taiwanilainen puolijohdelaitteiden valmistaja tarvitsi erittäin ohutta pneumaattista toimilaitetta kiekkojen käsittelyjärjestelmään. Heidän tilarajoituksensa oli tiukka - korkeus ei saanut olla yli 12 mm - ja samalla tarvittiin 120 N:n voima 50 mm:n iskun yhteydessä.

Vakiosylinterien, jotka täyttävät voimavaatimukset, vähimmäiskorkeus oli 25-30 mm, joten ne olivat täysin sopimattomia. Arvioituamme useita erityissylinterivaihtoehtoja kehitimme räätälöidyn erittäin ohuen ratkaisun, jossa on:

- 11.5mm kokonaiskorkeusprofiili

- Soikea mäntämalli, jonka tehollinen leveys on 20 mm.

- Vahvistettu alumiinirunko, jossa on sisäinen ribbaus

- Erikoistetut matalakitkaiset tiivisteet, joissa on muutettu geometriaa.

- Integroidut virtauskanavat optimoitu CFD-analyysin avulla

Suorituskyvyn tulokset:

- 135N voimantuotto 6 baarin paineessa (ylittää vaatimukset)

- Täysi 50 mm:n isku rajoitetussa tilassa

- 0,4 sekunnin sykliaika (nopeusvaatimusten täyttyminen).

- Validoitu käyttöikä on 7+ miljoonaa sykliä.

- Käyttölämpötilan nousu vain 15 °C ympäristön lämpötilaa korkeammaksi jatkuvan käytön aikana.

Asiakas pystyi säilyttämään kompaktin laitekokonaisuutensa suorituskyvystä tinkimättä, jolloin vältyttiin kalliilta kiekkojen käsittelyjärjestelmän täydelliseltä uudelleensuunnittelulta.

Erittäin ohuiden sylinterisovellusten suunnitteluun liittyviä näkökohtia

Kun otat käyttöön erittäin ohuita sylintereitä sovelluksessasi, ota huomioon nämä kriittiset tekijät:

Asennus ja kohdistus

Kompaktit sylinterit ovat herkempiä kiinnitysongelmille:

- Varmista täysin yhdensuuntaiset asennuspinnat

- Harkitse integroituja kiinnitysominaisuuksia lisätilan säästämiseksi

- Käytä tarkkuuskohdistusmenetelmiä asennuksen aikana

- Arvioidaan lämpölaajenemisen vaikutukset linjaukseen

Paineen ja voiman hallinta

Optimoi pneumatiikkajärjestelmä kompakteille sylintereille:

- Harkitse käyttöä suuremmilla paineilla voimantuoton ylläpitämiseksi.

- Toteuttaa kompaktisylinterille ominaisen paineen säätö

- Tarkista voimavaatimukset koko iskun ajan

- Otetaan huomioon nettovoimaan vaikuttavat tiivisteen kitkavaihtelut.

Ohjaus ja tuki

Monien erittäin ohuiden mallien sivukuormituskapasiteetti on pienentynyt:

- Arvioidaan ulkoisten ohjausjärjestelmien tarve

- Harkitse integroituja opasvaihtoehtoja tilan salliessa

- Minimoi momenttikuormat oikealla kuorman sijoittelulla.

- Tarkkuuspysäyttimet estävät liikeratojen aiheuttaman rasituksen.

Huolto Saavutettavuus

Suunnittele huolto ahtaista tiloista huolimatta:

- Suunniteltu tiivisteen vaihtoa varten ilman täydellistä purkamista

- Luo kulkuväylät tarkastusta varten

- Harkitse sisäänrakennettuja kulumisindikaattoreita

- Asiakirjat erityishuoltomenettelyjen dokumentointi teknikoita varten

Kuinka tarkkoja magneettikytkentäiset sauvattomat sylinterit ovat korkean tarkkuuden sovelluksissa?

Vapaan sylinterin tarkkuus on kriittinen tekijä monissa tarkkuuskäyttöön tarkoitetuissa sovelluksissa, mutta monet insinöörit kamppailevat epäjohdonmukaisen suorituskyvyn ja ennenaikaisten vikojen kanssa, kun vakiotuotteita kuormitetaan suunnittelurajojensa yli.

Magneettikytkimellä varustetuilla sauvattomilla sylintereillä voidaan saavuttaa seuraavat tulokset paikannustarkkuus4 ±0,05 mm ja toistettavuus ±0,02 mm, kun se on määritetty ja toteutettu oikein. Korkeimman tarkkuuden malleissa on tarkkuushiotut sisäiset laakeripinnat, lämpötilakompensoidut magneettikytkimet ja kehittyneet tiivistysjärjestelmät, jotka säilyttävät suorituskyvyn miljoonien syklien ajan.

Magneettikytkentäsylinterien tarkkuuden suorituskykymittarit

Testattuani satoja sauvattomia sylinterikokoonpanoja olen koonnut nämä kriittiset suorituskykymittarit:

| Suorituskykymittari | Standardi luokka | Tarkkuusluokka | Ultra-tarkkuusluokka | Vaikutus hakemukseen |

|---|---|---|---|---|

| Paikannustarkkuus | ±0.25mm | ±0.10mm | ±0.05mm | Kriittinen linjaussovelluksissa |

| Toistettavuus | ±0.10mm | ±0.05mm | ±0.02mm | Määrittää prosessin johdonmukaisuuden |

| Ajosuunnan suoruus | 0,2mm/m | 0,1mm/m | 0,05mm/m | Vaikuttaa yhdensuuntaista liikettä koskeviin vaatimuksiin |

| Magneettisen kytkennän vahvuus | 80-120N | 120-200N | 200-350N | Määrittää enimmäiskiihtyvyyden |

| Nopeuden vaihtelu | ±10% | ±5% | ±2% | Kriittinen tasaisen liikkeen sovelluksissa |

| Lämpötilan vakaus | ±0.15mm/10°C | ±0.08mm/10°C | ±0.03mm/10°C | Tärkeää vaihtelevissa ympäristöissä |

Sauvattoman sylinterin tarkkuuteen vaikuttavat suunnittelutekijät

Magneettikytkimellä varustettujen sauvattomien sylintereiden tarkkuus riippuu näistä keskeisistä suunnitteluelementeistä:

Laakerijärjestelmän suunnittelu

Sisäinen ohjausjärjestelmä on tarkkuuden kannalta ratkaisevan tärkeä:

Laakerityypin valinta

Valinta kuula-, rulla- tai liukulaakereiden välillä vaikuttaa merkittävästi tarkkuuteen. Tarkkuushiotut kuulalaakerijärjestelmät tarjoavat yleensä parhaan yhdistelmän tarkkuutta ja kuormitettavuutta.Laakerin esijännityksen optimointi

Oikea esijännitys eliminoi leikin ilman liiallista kitkaa. Kehittyneissä malleissa käytetään säädettäviä esijännitysmekanismeja, jotka voidaan hienosäätää sovellusta varten.Laakeri Rail tarkkuus

Laakerikiskojen suoruus, tasaisuus ja yhdensuuntaisuus vaikuttavat suoraan liikkeen laatuun. Erittäin tarkoissa sylintereissä käytetään kiskoja, jotka on hiottu 0,01 mm:n tai paremmalla toleranssilla.

Magneettikytkimen rakenne

Magneettinen rajapinta määrittää monia suorituskykyominaisuuksia:

Magneettisen piirin optimointi

Kehittyneissä magneettisissa malleissa käytetään äärellisten elementtien analyysiä magneettipiirin optimoimiseksi, jolloin saadaan aikaan maksimaalinen kytkentävoima pienimmällä männän painolla.Magneettisen materiaalin valinta

Magneettisten materiaalien valinta vaikuttaa lämpötilavakauteen ja pitkän aikavälin suorituskykyyn. Neodyymimagneetit, joissa on erityiset lämpötilakompensointivalmisteet, tarjoavat parhaan vakauden.Kytkentävälin säätö

Sisäisten ja ulkoisten magneettien välisen raon tarkkuus on ratkaisevan tärkeää. Korkean tarkkuuden sylintereissä rakotoleranssit ovat ±0,02 mm tai paremmat.

Tiivistysjärjestelmän tehokkuus

Tiivistys vaikuttaa sekä suorituskykyyn että pitkäikäisyyteen:

Tiivisteen suunnittelun optimointi

Kehittyneissä tiivistysjärjestelmissä tiivisteen tehokkuus ja minimaalinen kitka ovat tasapainossa. Erikoistetut huulitiivisteet tai komposiittitiivisteet tarjoavat usein parhaan suorituskyvyn.Kontaminaation kestävyys

Tarkkuusylinterit vaativat erinomaista suojausta likaantumiselta. Monivaiheiset tiivistysjärjestelmät, joissa on ensisijainen ja toissijainen tiiviste, tarjoavat parhaan suojan.Kitka Johdonmukaisuus

Vaihtelut tiivisteen kitkassa aiheuttavat nopeuden vaihtelua. Tarkimmissa sylintereissä käytetään tiivisteitä, jotka on suunniteltu erityisesti tasaisia kitkaominaisuuksia varten.

Tarkkuuden todentamismenetelmä

Suosittelen tätä kattavaa testausprotokollaa, jotta sauvattoman sylinterin tarkkuus voidaan validoida asianmukaisesti tarkkuussovelluksia varten:

Staattisen tarkkuuden testaus

Mittaa perustavanlaatuiset paikannusvalmiudet:

Monipisteen paikannustesti

Mittaa paikannustarkkuus useista pisteistä koko iskun ajalta (vähintään 10 pistettä) tarkkuusmittausjärjestelmällä (laserinterferometri tai digitaalinen mittari).Toistettavuuden testaus

Lähestytään toistuvasti samaa asentoa molemmista suunnista (vähintään 25 sykliä) ja mitataan vaihtelu.Kuormituksen vaikutusten arviointi

Arvioi paikannustarkkuus eri kuormitusolosuhteissa (ei kuormitusta, 25%, 50%, 75% ja 100% nimelliskuormituksesta).

Dynaaminen suorituskyvyn testaus

Arvioi liikkeen laatua käytön aikana:

Nopeuden johdonmukaisuuden mittaus

Käytä nopeaa asentotunnistusta nopeuden laskemiseen koko iskun ajan ja vaihteluiden mittaamiseen.Kiihtyvyystestaus

Määritä suurin kiihtyvyys ennen magneettisen irrotuksen tapahtumista.Tärinäanalyysi

Mittaa värähtelyominaisuudet liikkeen aikana resonanssien tai liikkeen epäsäännöllisyyksien tunnistamiseksi.Asettumisajan arviointi

Mittaa aika, joka kuluu lopullisen asennon asettumiseen toleranssiin liikkeen jälkeen.

Ympäristövaikutusten testaus

Arvioi suorituskykyä vaihtelevissa olosuhteissa:

Lämpötilaherkkyyden testaus

Mittaa paikannustarkkuus koko käyttölämpötila-alueella.Työsyklin vaikutus

Arvioi tarkkuuden muutokset jatkuvan käytön aikana lämpötilan noustessa.Kontaminaatiokestävyyden validointi

Testaa tarkkuus ennen ja jälkeen altistumisen sovelluskohtaisille epäpuhtauksille.

Tapaustutkimus: Lääketieteellisten laitteiden valmistussovellus

Sveitsiläinen lääkinnällisten laitteiden valmistaja tarvitsi erittäin tarkan sauvattoman sylinterin implantoitavien laitteiden automatisoitua kokoonpanojärjestelmää varten. Heidän vaatimuksiinsa kuuluivat:

- Paikannustarkkuus ±0,05 mm tai parempi

- Toistettavuus ±0,02 mm.

- Iskun pituus 400mm

- Yhteensopivuus puhdastilojen kanssa (ISO-luokka 6)

- Jatkuva toimintakyky (24/7)

Arvioituamme useita vaihtoehtoja suosittelimme erittäin tarkkaa magneettikytkentäistä sauvatonta sylinteriä, jossa on nämä ominaisuudet:

- Tarkkuushiotut ruostumattomasta teräksestä valmistetut laakerikiskot

- Keraamis-hybridilaakerointijärjestelmä, jossa on optimoitu esijännitys.

- Lämpötilakompensoitu harvinaisten maametallien magneettipiiri

- Monivaiheinen tiivistejärjestelmä, jossa on PTFE-alkutiivisteet

- Erikoisvoiteluaineet, jotka aiheuttavat vähän hiukkaspäästöjä

Verifiointitestit osoittivat:

- Paikannustarkkuus ±0,038 mm koko iskun ajan

- Toistettavuus ±0,012 mm kaikissa kuormitusolosuhteissa.

- Liikkeen suoruus 0,04 mm:n tarkkuudella koko pituudelta.

- Nopeuden johdonmukaisuus ±1,8% kaikilla nopeuksilla.

- Mitattavaa tarkkuuden heikkenemistä ei ole havaittavissa 5 miljoonan syklin jälkeen.

Asiakas pystyi saavuttamaan vaativat kokoonpanotoleranssit johdonmukaisesti, vähentämään hylkäysmäärää 3,2%:stä 0,4%:hen ja parantamaan tuotannon kokonaistehokkuutta 14%:llä.

Toteutuksen parhaat käytännöt korkean tarkkuuden sovelluksia varten

Suurimman mahdollisen tarkkuuden saavuttamiseen magneettikytkentäisillä sauvattomilla sylintereillä:

Asennus ja asennus

Oikea kiinnitys on kriittinen tekijä tarkkuuden säilyttämisen kannalta:

- Käytä tarkkaan työstettyjä asennuspintoja (tasaisuus 0,02 mm:n sisällä).

- Kolmen pisteen kiinnitys vääristymien estämiseksi

- Aseta tasainen vääntömomentti kiinnityskiinnikkeisiin

- Lämpölaajenemisen vaikutukset on otettava huomioon asennussuunnittelussa

Ympäristövalvonta

Hallitse näitä ympäristötekijöitä:

- Pidä käyttölämpötila tasaisena (±2 °C, jos mahdollista).

- Suojaa suoralta auringonvalolta tai säteilylämmönlähteiltä.

- Säädä kosteutta kondensaation estämiseksi

- Suojaa sähkömagneettisilta häiriöiltä herkkiä sovelluksia varten.

Liikkeenohjauksen integrointi

Optimoi ohjausjärjestelmä tarkkuutta varten:

- Käytä nopeuden säätöön proportionaaliventtiilejä

- Toteutetaan suljetun silmukan paikannus ulkoisella palautteella mahdollisuuksien mukaan.

- Harkitse servopneumaattinen ohjaus5 äärimmäistä tarkkuutta varten

- Optimoi kiihdytys- ja hidastusprofiilit ylilyöntien estämiseksi.

Huolto tarkkuutta varten

Kehitä tarkkuuspainotteinen huoltoprotokolla:

- Säännölliset tarkkuuden tarkastusmittaukset

- Tiivisteen ajoitettu vaihto ennen suorituskyvyn heikkenemistä

- Tarkat puhdistusmenetelmät

- Asianmukainen voitelu sovelluskohtaisilla voiteluaineilla

Tarkkuussylinterien kehittyneet sovellukset ilman tankoa

Nykyaikaisten magneettikytkentäisten sauvattomien sylintereiden poikkeuksellinen tarkkuus mahdollistaa nämä vaativat sovellukset:

Automaattinen optinen tarkastus

Tarkat sauvattomat sylinterit ovat ihanteellisia kameran paikannukseen tarkastusjärjestelmissä:

- Sulava liike estää kuvan epätarkkuuden

- Tarkka paikannus takaa tasaisen kuvankaappauksen

- Toistettavuus takaa vertailukelpoiset kuvat analysointia varten

- Kosketukseton magneettikytkentä eliminoi tärinän.

Laboratorioautomaatio

Biotieteelliset sovellukset hyötyvät näistä ominaisuuksista:

- Puhdas toiminta herkissä ympäristöissä

- Tarkka näytteen paikannus

- Toistettava prosessin toteutus

- Kompakti muotoilu tilanpuutteisiin laboratorioihin

Puolijohteiden valmistus

Erittäin tarkat mallit ovat erinomaisia puolijohdesovelluksissa:

- Sub-mikronin toistettavuus kriittisissä prosesseissa

- Puhdas toiminta on yhteensopiva puhdastilavaatimusten kanssa

- Vakaa suorituskyky lämpötilavalvotuissa ympäristöissä

- Pitkä käyttöikä minimaalisella huollolla

Päätelmä

Oikean erikoissylinterin valitseminen äärimmäisiin sovelluksiin edellyttää erityisvaatimusten huolellista harkintaa. Syövyttävissä ympäristöissä on ratkaisevan tärkeää valita sopiva materiaali kemiallisen altistumisen perusteella. Tilanpuutteellisissa sovelluksissa erittäin ohuet sylinterit, joiden muotoilu on optimoitu, voivat tuottaa tarvittavan voiman pienessä tilassa. Tarkkuusvaatimuksia varten erittäin tarkat magneettikytkentäiset sauvattomat sylinterit tarjoavat vaativissa sovelluksissa tarvittavan paikoitustehon.

Sovittamalla erikoissylinterien tekniset tiedot oikein sovelluksesi vaatimuksiin voit saavuttaa huomattavia parannuksia käyttöiän, suorituskyvyn ja luotettavuuden suhteen verrattuna vakiosylintereihin, joita ei ole suunniteltu näihin haastaviin olosuhteisiin.

Usein kysytyt kysymykset erikoissylintereistä

Kuinka paljon kauemmin korroosionkestävät erikoissylinterit kestävät verrattuna vakiomalleihin?

Aggressiivisissa kemiallisissa ympäristöissä oikein määritellyt korroosionkestävät sylinterit kestävät yleensä 5-10 kertaa pidempään kuin tavalliset ruostumattomasta teräksestä valmistetut sylinterit. Esimerkiksi väkevien happojen sovelluksissa Hastelloy C-276 -kaasupullo kestää usein 1-2 vuotta, kun 316L-ruostumaton kaasupullo saattaa pettää 4-6 viikossa. Tarkka parannus riippuu kemikaaleista, pitoisuuksista, lämpötilasta ja käyttöjaksosta.

Mikä on voimakompromissi, kun valitaan erittäin ohuita pneumaattisia sylintereitä?

Erittäin ohuet pneumaattiset sylinterit tuottavat tyypillisesti 85-95%:n verran enemmän voimaa kuin vastaavan halkaisijan omaavat tavanomaiset sylinterit. Tämä vähäinen vähennys johtuu lisääntyneestä tiivisteen kitkasta suhteessa männän pinta-alaan ja rakenteellisten vahvistusten aiheuttamasta pienemmästä tehollisesta painealueesta. Useimmissa sovelluksissa tämä pieni voiman vähennys voidaan kompensoida nostamalla käyttöpainetta 0,5-1 barilla tai valitsemalla hieman suurempi reikäkoko.

Miten lämpötila vaikuttaa magneettikytkentäisten sauvattomien sylinterien tarkkuuteen?

Lämpötila vaikuttaa merkittävästi magneettikytkentäisten sauvattomien sylintereiden tarkkuuteen kolmen mekanismin kautta: sylinterin rungon lämpölaajeneminen (tyypillisesti 0,01-0,02 mm/°C pituuden aikana), muutokset magneettikytkennän voimakkuudessa (noin 0,1%/°C vakiomagneeteilla) ja muutokset tiivisteen kitkassa. Korkean tarkkuuden sylintereissä käytetään lämpötilakompensoituja magneettimateriaaleja ja termisesti vakaata rakennetta, jotta nämä vaikutukset vähenevät alle 0,03 mm:iin 10 °C:n lämpötilanmuutoksen aikana.

Voidaanko eksoottisia materiaaleja sisältäviä erikoissylintereitä korjata, vai onko ne vaihdettava, jos ne ovat vaurioituneet?

Useimmat erikoissylinterit, joissa on eksoottisia materiaaleja, voidaan korjata sen sijaan, että ne korvattaisiin, mikä tuo merkittäviä kustannussäästöjä. Tyypillisiä korjauksia ovat tiivisteiden vaihto, laakerihuolto ja pieni pinnan kunnostus. Suuremmat rakenteelliset vauriot vaativat kuitenkin usein vaihtoa erikoisvalmistusprosessien ja -materiaalien vuoksi. Suhteen luominen sylinterivalmistajaan, joka tarjoaa korjauspalveluja erikoissylintereille, voi vähentää elinkaarikustannuksia 60-70% verrattuna täydelliseen vaihtoon.

Mikä on erikoissylinterien lisäkustannus verrattuna vakiomalleihin?

Erikoissylinterien kustannuslisä vaihtelee huomattavasti erityisvaatimusten mukaan. Korroosionkestävät mallit maksavat tyypillisesti 2-7 kertaa enemmän kuin tavalliset sylinterit materiaalista riippuen (eksoottiset seokset, kuten Hastelloy ja titaani, ovat korkeammassa hintaluokassa). Erittäin ohuet mallit maksavat yleensä 1,5-3-kertaisen lisämaksun, kun taas erittäin tarkat sauvattomat sylinterit voivat maksaa 2-4 kertaa enemmän kuin vakiotarkkuusversiot. Korkeammista alkukustannuksista huolimatta kokonaiskustannukset ovat usein alhaisemmat pidemmän käyttöiän ja vähäisemmän seisonta-ajan ansiosta.

Miten estetään galvaaninen korroosio, kun käytetään erilaisia metalleja erityissylinterisovelluksissa?

Galvaanisen korroosion ehkäiseminen erikoispulloissa edellyttää useita strategioita: erilaisten metallien välinen sähköinen eristäminen ei-johtavilla läpivienneillä tai tiivisteillä, yhteensopivien metallien valitseminen siten, että galvaanisen sarjan potentiaaliero on mahdollisimman pieni, suojapinnoitteiden levittäminen metallien välisten esteiden luomiseksi, uhrausanodien käyttäminen erittäin korroosiota aiheuttavissa ympäristöissä ja asianmukaisen viemäröinnin varmistaminen elektrolyytin kerääntymisen estämiseksi. Kriittisissä sovelluksissa mahdollisten galvaanisen korroosion kohtien säännöllinen tarkastus olisi sisällytettävä huoltoprotokolliin.

-

Tarjoaa yksityiskohtaisia teknisiä tietoja Hastelloy C-276:sta, nikkeli-molybdeenikromi-superseoksesta, joka tunnetaan poikkeuksellisesta kestävyydestään monenlaisissa syövyttävissä ympäristöissä, erityisesti aggressiivisissa hapoissa. ↩

-

Selitetään positiivinen materiaalintunnistus (PMI), joukko rikkomattomia testausmenetelmiä, kuten röntgenfluoresenssi (XRF), joita käytetään metallimateriaalien kemiallisen koostumuksen ja seoslaadun todentamiseen, jotta voidaan varmistaa, että ne ovat eritelmien mukaisia. ↩

-

Tarjoaa yleiskatsauksen laskennalliseen nestedynamiikkaan (Computational Fluid Dynamics, CFD), joka on tehokas simulointityökalu, joka käyttää numeerista analyysia nestevirtauksen, lämmönsiirron ja niihin liittyvien ilmiöiden mallintamiseen ja visualisointiin. Tätä käytetään sisäisten rakenteiden optimointiin. ↩

-

Kuvaa tarkkuuden (mittauksen läheisyys todelliseen arvoon) ja toistettavuuden (peräkkäisten mittausten välinen läheinen vastaavuus), jotka ovat keskeisiä käsitteitä tarkkuustekniikassa, perustavanlaatuista eroa. ↩

-

Perehdytään yksityiskohtaisesti servopneumatiikan periaatteisiin, kehittyneeseen liikkeenohjaustekniikkaan, jossa yhdistyvät pneumatiikan suuri voima ja nopeus sekä suljetun silmukan servosäätimen tarkkuus, mikä mahdollistaa tarkan asennon ja voiman ohjauksen. ↩