Kaasupullojen viat aiheuttavat vuosittain miljoonien tuotantotappioita. Monet insinöörit sekoittavat kaasupullot pneumaattisiin sylintereihin, mikä johtaa väärään valintaan ja katastrofaalisiin vikaantumisiin. Perusmekanismien ymmärtäminen ehkäisee kalliita virheitä ja turvallisuusriskejä.

Kaasusylinterimekanismi toimii kaasun hallitun paisumisen tai puristumisen avulla, jossa käytetään mäntiä, venttiilejä ja kammioita kemiallisen tai lämpöenergian muuntamiseksi mekaaniseksi liikkeeksi. Se eroaa olennaisesti paineilmaa käyttävistä pneumaattisista järjestelmistä.

Viime vuonna konsultoin japanilaista autonvalmistajaa nimeltä Hiroshi Tanaka, jonka hydraulinen puristinjärjestelmä ei toiminut jatkuvasti. He käyttivät pneumaattisia sylintereitä silloin, kun kaasusylintereitä tarvittiin suuren voiman sovelluksissa. Selitettyäni kaasusylinterien mekanismit ja otettuani käyttöön asianmukaiset typpikaasusylinterit heidän järjestelmänsä luotettavuus parani 85%:llä ja samalla pienenivät huoltokustannukset.

Sisällysluettelo

- Mitkä ovat kaasupullojen perusperiaatteet?

- Miten erityyppiset kaasupullot toimivat?

- Mitkä ovat kaasupullon toiminnan mahdollistavat keskeiset komponentit?

- Miten kaasusylintereitä verrataan pneumaattisiin ja hydraulisiin järjestelmiin?

- Mitkä ovat kaasupullomekanismien teolliset sovellukset?

- Miten ylläpitää ja optimoida kaasupullon suorituskyky?

- Päätelmä

- Usein kysytyt kysymykset kaasupullon mekanismeista

Mitkä ovat kaasupullojen perusperiaatteet?

Kaasupullot toimivat termodynaamisten periaatteiden mukaisesti, kun kaasun laajeneminen, puristuminen tai kemialliset reaktiot luovat mekaanista voimaa ja liikettä. Näiden periaatteiden ymmärtäminen on ratkaisevan tärkeää asianmukaisen käytön ja turvallisuuden kannalta.

Kaasusylinterimekanismit toimivat suljetuissa kammioissa tapahtuvien ohjattujen kaasunpaineen muutosten avulla, ja niissä käytetään mäntiä muuttamaan kaasuenergia lineaariseksi tai pyöriväksi mekaaniseksi liikkeeksi termodynaamisten prosessien avulla.

Termodynaaminen perusta

Kaasupullojen toiminta perustuu peruskaasulakeihin, jotka säätelevät paineen, tilavuuden ja lämpötilan suhteita suljetuissa tiloissa.

Keskeiset sovelletut kaasulakeja:

| Laki | Kaava | Käyttö kaasupulloissa |

|---|---|---|

| Boylen laki | P₁V₁ = P₂V₂. | Isoterminen puristus/laajeneminen |

| Charlesin laki | V₁/T₁ = V₂/T₂. | Lämpötilasta riippuvat tilavuuden muutokset |

| Gay-Lussacin laki | P₁/T₁ = P₂/T₂. | Paine-lämpötila-suhteet |

| Ideaalikaasun laki | PV = nRT | Täydellinen kaasun käyttäytymisen ennuste |

Energian muuntomekanismit

Kaasupullot muuttavat eri energiamuotoja mekaaniseksi työksi erilaisilla mekanismeilla kaasun tyypistä ja käyttökohteesta riippuen.

Energian muuntamisen tyypit:

- Lämpöenergia: Lämpölaajeneminen ohjaa männän liikettä

- Kemiallinen energia: Kaasun tuottaminen kemiallisista reaktioista

- Paine-energia: Varastoidun paineistetun kaasun laajeneminen

- Vaiheenmuutosenergia: Neste-kaasu-muuntovoimat

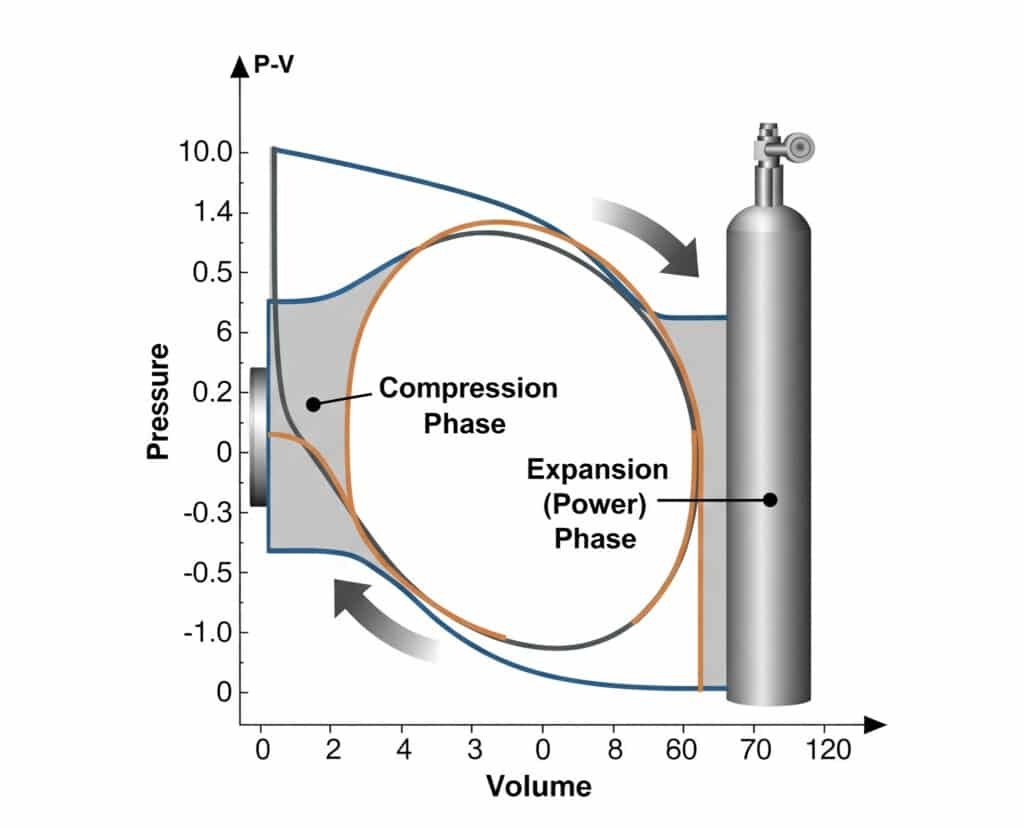

Paine-tilavuus-työn laskeminen

Kaasupullojen työteho noudattaa termodynaamisia työyhtälöitä, jotka määrittävät voima- ja siirtymäominaisuudet.

Työn kaava: W = ∫P dV (paine × tilavuuden muutos)

Vakiopaineprosesseissa: W = P × ΔV

Isotermisten prosessien osalta: W = nRT × ln(V₂/V₁): W = nRT × ln(V₂/V₁)

Adiabaattisten prosessien osalta: W = (P₂V₂ - P₁V₁)/(γ-1)

Kaasupullon käyttösyklit

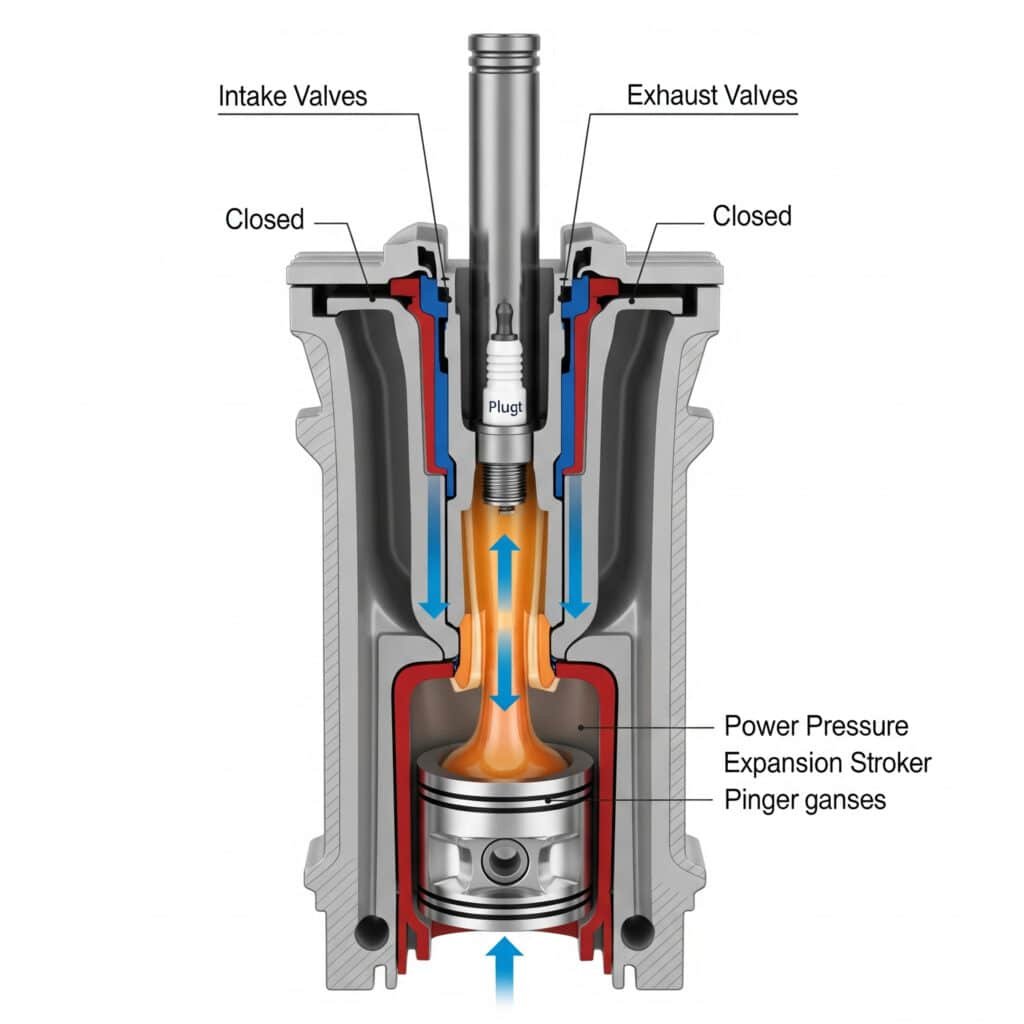

Useimmat kaasusylinterit toimivat sykleissä, joissa on imu-, puristus-, paisunta- ja pakokaasuvaiheet, jotka muistuttavat polttomoottoreita, mutta jotka on mukautettu lineaariseen liikkeeseen.

Nelitahtinen kaasusylinterisykli:

- Sisäänotto: Kaasu pääsee sylinterikammioon

- Puristus: Kaasun tilavuus pienenee, paine kasvaa

- Teho: Kaasun laajeneminen ajaa männän liikettä

- Pakokaasu: Käytetty kaasu poistuu kaasupullosta

Miten erityyppiset kaasupullot toimivat?

Erilaiset kaasupullomallit palvelevat erilaisia teollisuussovelluksia erityisten mekanismien avulla, jotka on optimoitu tiettyjä kaasutyyppejä, painealueita ja suorituskykyvaatimuksia varten.

Kaasusylinterityyppejä ovat typpikaasujouset, CO₂-sylinterit, palokaasusylinterit ja erikoiskaasutoimilaitteet, joissa kaikissa käytetään ainutlaatuisia mekanismeja kaasuenergian muuntamiseksi mekaaniseksi liikkeeksi.

Typpikaasujouset

Typpikaasujouset1 käyttävät paineistettua typpikaasua, joka tuottaa tasaisen voiman pitkien iskujen aikana. Ne toimivat suljettuina järjestelminä, eikä ulkoista kaasunsyöttöä tarvita.

Toimintamekanismi:

- Suljettu kammio: Sisältää paineistettua typpikaasua

- Kelluva mäntä: Erottelee kaasun hydrauliöljystä

- Progressiivinen voima: Voima kasvaa, kun isku puristuu

- Itsenäinen: Ulkoisia liitäntöjä ei tarvita

Voiman ominaisuudet:

- Alkuvoima: Määrittyy kaasun esitäyttöpaineen mukaan

- Progressiivinen korko: Kasvaa 3-5% puristustuumaa kohden.

- Maksimivoima: rajoittaa kaasunpaine ja männän pinta-ala

- Lämpötilaherkkyys: ±2% 50°F:n muutosta kohti.

CO₂-kaasupullot

CO₂-sylinterit2 käyttää nestemäistä hiilidioksidia, joka höyrystyy laajentumisvoiman aikaansaamiseksi. Faasimuutos takaa tasaisen paineen laajalla toiminta-alueella.

Ainutlaatuiset käyttöominaisuudet:

- Vaiheen muutos: Nestemäinen CO₂ höyrystyy -109°F:n lämpötilassa.

- Jatkuva paine: Höyrynpaine pysyy vakaana

- Korkea voimatiheys: Erinomainen voima-painosuhde

- Lämpötilasta riippuvainen: Suorituskyky vaihtelee ympäristön lämpötilan mukaan

Polttokaasupullot

Polttokaasupullot3 käyttävät ohjattua polttoaineen palamista luodakseen korkeapaineisen kaasun laajenemisen maksimaalisen voimantuoton sovelluksia varten.

Palamismekanismi:

| Komponentti | Toiminto | Toimintaparametrit |

|---|---|---|

| Polttoaineen ruiskutus | Toimittaa mitattua polttoainetta | 10-100 mg sykliä kohti |

| Sytytysjärjestelmä | Käynnistää palamisen | 15 000-30 000 voltin kipinä |

| Polttokammio | Sisältää räjähdyksen | 1000-3000 PSI huippupaine |

| Paisuntakammio | Muuntaa paineen liikkeeksi | Muuttuva tilavuusrakenne |

Erikoiskaasutoimilaitteet

Erikoiskaasupulloissa käytetään erityisiä kaasuja, kuten heliumia, argonia tai vetyä, erityisominaisuuksia vaativiin sovelluksiin.

Kaasun valintaperusteet:

- Helium: Inertti, alhainen tiheys, korkea lämmönjohtavuus.

- Argon: Inertti, tiivis, hyvä hitsaussovelluksiin.

- Vety: Suuri energiatiheys, räjähdysvaaraa koskevat näkökohdat

- Happi: Hapettavat ominaisuudet, palo-/räjähdysvaara.

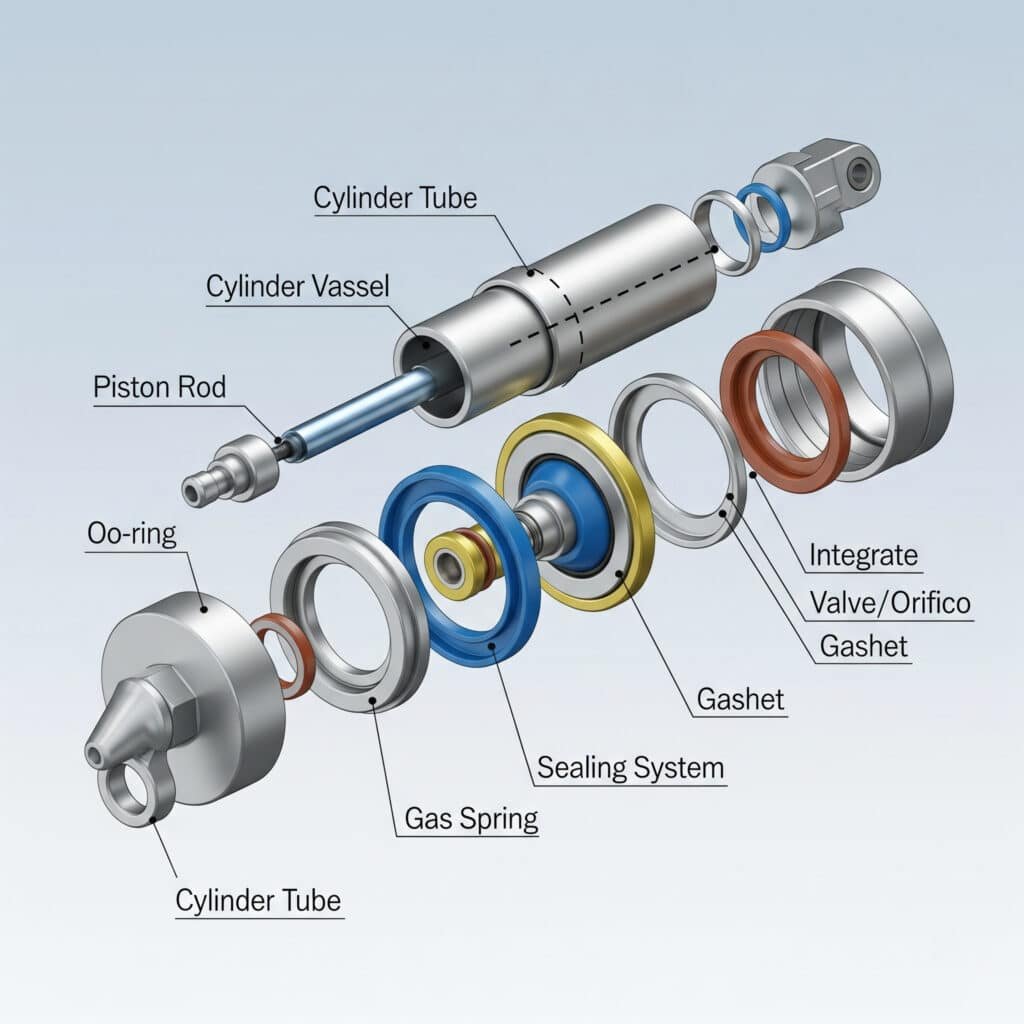

Mitkä ovat kaasupullon toiminnan mahdollistavat keskeiset komponentit?

Kaasusylinterimekanismit edellyttävät tarkasti suunniteltuja komponentteja, jotka toimivat yhdessä, jotta kaasuenergian muuntaminen mekaaniseksi liikkeeksi voidaan turvallisesti hallita ja hallita.

Tärkeimpiä komponentteja ovat paineastiat, männät, tiivistejärjestelmät, venttiilit ja turvalaitteet, joiden on kestettävä korkeita paineita ja samalla tarjottava luotettava liikkeenohjaus ja käyttäjän turvallisuus.

Paineastioiden suunnittelu

Paineastia on kaasupullon toiminnan perusta, sillä se sisältää korkeapaineiset kaasut turvallisesti ja mahdollistaa samalla männän liikkeen.

Suunnitteluvaatimukset:

- Seinämän paksuus: Laskettu painesäiliökoodeja käyttäen

- Materiaalin valinta: Lujitettu teräs tai alumiiniseokset

- Turvallisuustekijät: Vähintään 4:1 teollisissa sovelluksissa

- Paineen testaus: Hydrostaattinen testaus 1,5 × käyttöpaineella.

- Sertifiointi: ASME4, DOT tai vastaavien standardien noudattaminen

Laskelmat vannejännitysanalyysistä:

Kehän stressi5: σ = (P × D)/(2 × t)

Pitkittäisjännitys: σ = (P × D)/(4 × t)

Missä:

- P = sisäinen paine

- D = sylinterin halkaisija

- t = seinän paksuus

Männän kokoonpanon suunnittelu

Männät muuttavat kaasun paineen mekaaniseksi voimaksi säilyttäen samalla kaasukammioiden ja ulkoisen ympäristön välisen eron.

Kriittinen mäntä Ominaisuudet:

- Tiivistyselementit: Useat tiivisteet estävät kaasuvuodot

- Ohjausjärjestelmät: Estää sivuttaiskuormituksen ja sitomisen

- Materiaalin valinta: Yhteensopiva kaasukemian kanssa

- Pintakäsittelyt: Vähentää kitkaa ja kulumista

- Paineen tasapaino: Tasapainoiset painealueet tarvittaessa

Tiivistysjärjestelmän tekniikka

Tiivistysjärjestelmät estävät kaasuvuodot ja mahdollistavat samalla männän tasaisen liikkeen korkeissa paine- ja lämpötilavaihteluissa.

Tiivistetyypit ja sovellukset:

| Tiivisteen tyyppi | Painealue | Lämpötila-alue | Kaasujen yhteensopivuus |

|---|---|---|---|

| O-renkaat | 0-1500 PSI | -40°F - +200°F | Useimmat kaasut |

| Huulitiivisteet | 0-500 PSI | -20°F - +180°F | Syövyttämättömät kaasut |

| Männänrenkaat | 500-5000 PSI | -40°F - +400°F | Kaikki kaasut |

| Metallitiivisteet | 1000-10000 PSI | -200°F - +1000°F | Syövyttävät/ylivoimaiset kaasut |

Venttiili- ja ohjausjärjestelmät

Venttiilit ohjaavat kaasun virtausta sylintereihin ja sylintereistä ulos, mikä mahdollistaa tarkan ajoituksen ja voiman säädön eri sovelluksissa.

Venttiililuokitukset:

- Takaiskuventtiilit: Estä käänteinen virtaus

- Varoventtiilit: Suojaa ylipaineelta

- Säätöventtiilit: Säädä kaasun virtausnopeutta

- Magneettiventtiilit: Kauko-ohjausmahdollisuus

- Käsikäyttöiset venttiilit: Salli käyttäjän ohjaus

Turvallisuus- ja valvontajärjestelmät

Turvajärjestelmät suojaavat käyttäjiä ja laitteita kaasupullojen vaaroilta, kuten ylipaineelta, vuodolta ja komponenttien vioittumiselta.

Olennaiset turvallisuusominaisuudet:

- Paineenalennus: Automaattinen ylipainesuojaus

- Purkautuvat levyt: Perimmäinen paineensuojaus

- Vuodon havaitseminen: Kaasun eristyksen eheyden valvonta

- Lämpötilan seuranta: Ehkäise lämpövaarat

- Hätäsulku: Järjestelmän nopea eristämiskyky

Miten kaasusylintereitä verrataan pneumaattisiin ja hydraulisiin järjestelmiin?

Kaasupulloilla on ainutlaatuisia etuja ja rajoituksia verrattuna perinteisiin pneumaattisiin ja hydraulisiin järjestelmiin. Näiden erojen ymmärtäminen auttaa insinöörejä valitsemaan optimaaliset ratkaisut tiettyihin sovelluksiin.

Kaasusylinterit tarjoavat suuremman voimatiheyden kuin pneumaattiset järjestelmät ja puhtaamman toiminnan kuin hydrauliset järjestelmät, mutta ne vaativat erityistä käsittelyä ja turvallisuusnäkökohtia varastoitujen energiatasojen vuoksi.

Suorituskyvyn vertailuanalyysi

Kaasupullot ovat erinomaisia sovelluksissa, joissa tarvitaan suurta voimantuottoa, pitkää iskunsiirtokykyä tai toimintaa äärimmäisissä ympäristöissä, joissa tavanomaiset järjestelmät eivät toimi.

Vertailevat suorituskykymittarit:

| Ominaisuus | Kaasupullot | Pneumaattinen | Hydraulinen |

|---|---|---|---|

| Voiman ulostulo | 1000-50000 lbs | 100-5000 lbs | 500-100000 lbs |

| Painealue | 500-10000 PSI | 80-150 PSI | 1000-5000 PSI |

| Nopeuden säätö | Hyvä | Erinomainen | Erinomainen |

| Paikannustarkkuus | ±0,5 tuumaa | ±0,1 tuumaa | ±0,01 tuumaa |

| Energian varastointi | Korkea | Matala | Medium |

| Huolto | Medium | Matala | Korkea |

Energiatiheyden edut

Kaasupulloissa varastoidaan huomattavasti enemmän energiaa tilavuusyksikköä kohti kuin paineilmajärjestelmissä, joten ne soveltuvat erinomaisesti kannettaviin tai etäyhteyksiin.

Energiavarastojen vertailu:

- Paineilma (150 PSI): 0,5 BTU kuutiometriä kohti

- Typpikaasu (3000 PSI): 10 BTU kuutiometriä kohti

- CO₂ Neste/kaasu: 25 BTU kuutiometriä kohti

- Polttokaasu: 100+ BTU kuutiometriä kohti

Turvallisuusnäkökohdat

Kaasupullot edellyttävät tehostettuja turvatoimenpiteitä, koska niihin on varastoitu enemmän energiaa ja ne voivat aiheuttaa kaasuvaaran.

Turvallisuusvertailu:

| Turvallisuusnäkökohta | Kaasupullot | Pneumaattinen | Hydraulinen |

|---|---|---|---|

| Varastoitu energia | Erittäin korkea | Matala | Medium |

| Vuodon vaarat | Kaasusta riippuvainen | Minimaalinen | Öljyn saastuminen |

| Paloriski | Muuttuva | Matala | Medium |

| Räjähdysvaara | Korkea (jotkin kaasut) | Matala | Erittäin alhainen |

| Vaadittava koulutus | Laajat | Basic | Väliaikainen |

Kustannusanalyysi

Kaasusylinterijärjestelmien alkukustannukset ovat yleensä korkeammat kuin pneumaattisten järjestelmien, mutta ne voivat olla alhaisemmat kuin hydraulijärjestelmien vastaavat voimantuottokustannukset.

Kustannustekijät:

- Alkuperäinen investointi: Korkeampi johtuen erikoistuneista komponenteista

- Käyttökustannukset: Pienempi energiankulutus voimayksikköä kohti

- Ylläpitokustannukset: Kohtalainen, vaatii erikoispalvelua

- Turvallisuuskustannukset: Korkeampi koulutuksen ja turvavarusteiden vuoksi

- Elinkaarikustannukset: Kilpailukykyinen korkean voiman sovelluksissa

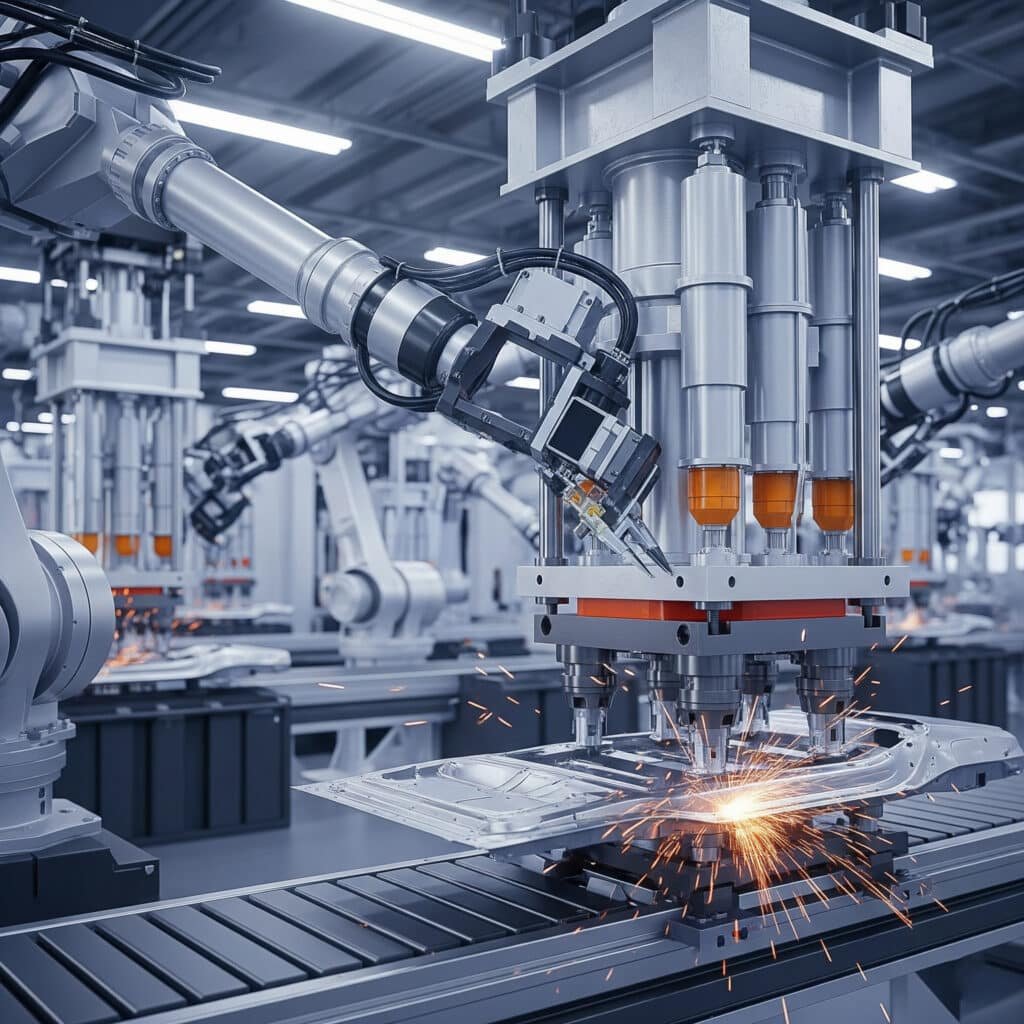

Mitkä ovat kaasupullomekanismien teolliset sovellukset?

Kaasupullot palvelevat erilaisia teollisuussovelluksia, joissa niiden ainutlaatuiset ominaisuudet tarjoavat etuja perinteisiin pneumaattisiin tai hydraulisiin järjestelmiin verrattuna.

Ensisijaisia käyttökohteita ovat metallin muokkaus, autoteollisuus, ilmailu- ja avaruusteollisuus, kaivoslaitteet ja erikoisvalmistus, joissa vaaditaan suurta voimaa, luotettavuutta tai toimintaa äärimmäisissä ympäristöissä.

Metallin muokkaus ja leimaaminen

Kaasupullot tuottavat tasaisen suuria voimia, joita tarvitaan metallinmuovaustoiminnoissa, ja samalla muokkauspaineet pysyvät tarkasti hallinnassa.

Muodostussovellukset:

- Syväpiirustus: Tasainen paine monimutkaisia muotoja varten

- Tyhjennystoiminnot: Suuren voiman leikkaussovellukset

- Kohokuviointi: Tarkka paineen säätö pintakuviointia varten

- Kolikointi: Äärimmäinen paine yksityiskohtaisten vaikutelmien saamiseksi

- Progressiiviset suuttimet: Useita muokkaustoimintoja

Metallin muokkauksen edut:

- Voima Johdonmukaisuus: Säilyttää paineen koko iskun ajan

- Nopeuden säätö: Vaihtuvat muodostumisasteet

- Paineen säätö: Tarkka voiman käyttö

- Iskun pituus: Pitkät lyönnit syviä vetoja varten

- Luotettavuus: Tasainen suorituskyky suurissa kuormituksissa

Autoteollisuus

Autoteollisuus käyttää kaasupulloja kokoonpanotoiminnoissa, testauslaitteissa ja erikoistuneissa valmistusprosesseissa.

Autoteollisuuden sovellukset:

| Hakemus | Kaasutyyppi | Painealue | Tärkeimmät edut |

|---|---|---|---|

| Moottorin testaus | Typpi | 500-3000 PSI | Inertti, tasainen paine |

| Jousitusjärjestelmät | Typpi | 100-500 PSI | Progressiivinen jousitusaste |

| Jarrujen testaus | CO₂ | 200-1000 PSI | Johdonmukainen, puhdas toiminta |

| Asennuskalusteet | Eri | 300-2000 PSI | Suuri puristusvoima |

Ilmailu- ja avaruussovellukset

Ilmailu- ja avaruusteollisuudessa tarvitaan kaasupulloja maanpäällisiä tukilaitteita, testausjärjestelmiä ja erikoistuneita valmistusprosesseja varten.

Kriittiset ilmailu- ja avaruustekniset käyttötarkoitukset:

- Hydraulijärjestelmän testaus: Korkeapaineisen kaasun tuotanto

- Komponenttien testaus: Simuloidut käyttöolosuhteet

- Maatukilaitteet: Ilma-alusten huoltojärjestelmät

- Valmistustyökalut: Komposiitin muotoilu ja kovettuminen

- Hätäjärjestelmät: Varavoima kriittisiä toimintoja varten

Työskentelin hiljattain ranskalaisen ilmailu- ja avaruustekniikan valmistajan Philippe Dubois'n kanssa, jonka komposiittimuodostusprosessi vaati tarkkaa paineenhallintaa. Ottamalla käyttöön typpikaasupullot, joissa on elektroninen paineensäätö, saavutimme 40% paremman kappaleen laadun ja lyhensimme sykliä 25%.

Kaivosteollisuus ja raskas teollisuus

Kaivostoiminnassa käytetään kaasupulloja ankarissa olosuhteissa, joissa luotettavuus ja suuri voimantuotto ovat olennaisia turvallisuuden ja tuottavuuden kannalta.

Kaivossovellukset:

- Kallion murtaminen: Suuren iskuvoiman tuottaminen

- Kuljetinjärjestelmät: Raskaan materiaalin käsittely

- Turvallisuusjärjestelmät: Hätätilalaitteiden aktivointi

- Porauslaitteet: Korkeapaineporaukset

- Materiaalin käsittely: Murskaus- ja erottelulaitteet

Erikoistuotanto

Ainutlaatuiset valmistusprosessit edellyttävät usein kaasupullotoimintoja, joita tavanomaiset järjestelmät eivät pysty tarjoamaan.

Erikoissovellukset:

- Lasinmuodostus: Tarkka paineen ja lämpötilan säätö

- Muovin muovaus: Suuren voiman ruiskutusjärjestelmät

- Tekstiilien valmistus: Kankaan muotoilu ja käsittely

- Elintarvikkeiden jalostus: Korkeapaineiset saniteettisovellukset

- Farmaseuttinen: Puhtaat, tarkat valmistusprosessit

Miten ylläpitää ja optimoida kaasupullon suorituskyky?

Asianmukaisella huollolla ja optimoinnilla varmistetaan kaasupullojen turvallisuus, luotettavuus ja suorituskyky sekä minimoidaan käyttökustannukset ja seisokkiriskit.

Kunnossapitoon kuuluu paineen seuranta, tiivisteiden tarkastus, kaasun puhtauden testaus ja komponenttien vaihto valmistajan aikataulujen mukaisesti, kun taas optimointi keskittyy paineasetuksiin, syklin ajoitukseen ja järjestelmän integrointiin.

Ennaltaehkäisevän huollon aikataulut

Kaasupullot vaativat järjestelmällisiä huolto-ohjelmia, jotka on räätälöity käyttöolosuhteiden, kaasutyyppien ja käyttövaatimusten mukaan.

Huoltoväliohjeet:

| Huoltotehtävä | Taajuus | Kriittiset tarkistuspisteet |

|---|---|---|

| Silmämääräinen tarkastus | Päivittäin | Vuodot, vauriot, liitokset |

| Paineen tarkistus | Viikoittain | Käyttöpaine, huojennusasetukset |

| Tiivisteen tarkastus | Kuukausittain | Kuluminen, vaurioituminen, vuoto |

| Kaasun puhtaustestaus | Neljännesvuosittain | Saastuminen, kosteus |

| Täydellinen peruskorjaus | Vuosittain | Kaikki osat, uudelleensertifiointi |

Kaasun puhtaus ja laadunvalvonta

Kaasun laatu vaikuttaa suoraan sylinterin suorituskykyyn, turvallisuuteen ja komponenttien käyttöikään. Säännöllinen testaus ja puhdistus ylläpitävät optimaalista toimintaa.

Kaasun laatustandardit:

- Kosteuspitoisuus: <10 ppm useimmissa sovelluksissa

- Öljyn saastuminen: <1 ppm maksimi

- Hiukkaset: <5 mikronia, <10 mg/m³.

- Kemiallinen puhtausVähintään 99,5% teollisuuskaasujen osalta.

- Happipitoisuus: <20 ppm suojakaasusovelluksissa

Suorituskyvyn seurantajärjestelmät

Nykyaikaiset kaasupullojärjestelmät hyötyvät jatkuvasta valvonnasta, jolla seurataan suorituskykyparametreja ja ennustetaan huoltotarpeet.

Seurantaparametrit:

- Paineen suuntaukset: Havaitse vuodot ja kulumismallit

- Lämpötilan seuranta: Estää lämpövaurioita

- Syklin laskenta: Seuraa käyttöä suunniteltua huoltoa varten

- Voiman ulostulo: Seuraa suorituskyvyn heikkenemistä

- Vasteaika: Havaitse ohjausjärjestelmän ongelmat

Optimointistrategiat

Järjestelmän optimoinnissa tasapainotetaan suorituskykyvaatimukset energiatehokkuuden, komponenttien käyttöiän ja käyttökustannusten kanssa.

Optimointimenetelmät:

- Paineen optimointi: Vähimmäispaine vaadittua suorituskykyä varten

- Syklin optimointi: Vähennä tarpeettomia toimintoja

- Kaasun valinta: Sovelluksen kannalta optimaalinen kaasutyyppi

- Komponenttien päivittäminen: Tehokkuuden ja luotettavuuden parantaminen

- Valvonnan tehostaminen: Parempi järjestelmäintegraatio ja -valvonta

Yleisten ongelmien vianmääritys

Yleisten kaasupullojen ongelmien ymmärtäminen mahdollistaa nopean diagnoosin ja ratkaisun, mikä minimoi seisokkiajan ja turvallisuusriskit.

Yleiset ongelmat ja ratkaisut:

| Ongelma | Oireet | Tyypilliset syyt | Ratkaisut |

|---|---|---|---|

| Painehäviö | Vähentynyt voimantuotto | Tiivisteen kuluminen, vuoto | Vaihda tiivisteet, tarkista liitännät |

| Hidas toiminta | Lisääntynyt kiertoaika | Virtausrajoitukset | Puhdista venttiilit, tarkista linjat |

| Epätasainen liike | Epäjohdonmukainen suorituskyky | Saastunut kaasu | Puhdista kaasu, vaihda suodattimet |

| Ylikuumeneminen | Korkeat lämpötilat | Liiallinen pyöräily | Syklinopeuden vähentäminen, jäähdytyksen parantaminen |

| Tiivisteen vikaantuminen | Ulkoinen vuoto | Kuluminen, kemiallinen hyökkäys | Korvaa yhteensopivilla materiaaleilla |

Turvallisuuspöytäkirjan täytäntöönpano

Kaasupullojen turvallisuus edellyttää kattavia protokollia, jotka kattavat kaasupullojen käsittelyn, käytön, huollon ja hätätilannemenettelyt.

Olennaiset turvallisuusprotokollat:

- Henkilöstön koulutus: Kattava kaasupullojen turvallisuuskoulutus

- Vaarojen arviointi: Säännölliset turvallisuustarkastukset ja riskianalyysi

- Hätätilannemenettelyt: Reagointisuunnitelmat eri skenaarioita varten

- Henkilökohtaiset suojavarusteet: Asianmukaiset suojavarustevaatimukset

- Dokumentaatio: Huoltotiedot ja turvallisuusmääräysten noudattamisen seuranta

Päätelmä

Kaasusylinterimekanismit muuttavat kaasuenergian mekaaniseksi liikkeeksi termodynaamisten prosessien avulla ja tarjoavat suuren voimatiheyden ja erikoistuneet ominaisuudet vaativiin teollisuussovelluksiin, jotka edellyttävät tarkkaa ohjausta ja luotettavaa suorituskykyä.

Usein kysytyt kysymykset kaasupullon mekanismeista

Miten kaasupullomekanismi toimii?

Kaasupullot toimivat käyttämällä kaasun hallittua paisumista, puristumista tai kemiallisia reaktioita suljetuissa kammioissa mäntien käyttämiseksi, jotka muuttavat kaasuenergian lineaariseksi tai pyöriväksi mekaaniseksi liikkeeksi.

Mitä eroa on kaasupullojen ja pneumaattisten pullojen välillä?

Kaasupulloissa käytetään erikoiskaasuja korkeammalla paineella (500-10 000 PSI) suurten voimien sovelluksissa, kun taas pneumaattisissa sylintereissä käytetään paineilmaa matalammalla paineella (80-150 PSI) yleisessä automaatiossa.

Millaisia kaasuja kaasupulloissa käytetään?

Yleisiä kaasuja ovat typpi (inertti, tasainen paine), CO₂ (faasimuutosominaisuudet), helium (alhainen tiheys), argon (tiheä, inertti) ja erityissovelluksiin tarkoitetut kaasuseokset.

Mitkä ovat kaasupullomekanismien turvallisuusnäkökohdat?

Keskeisiä turvallisuuskysymyksiä ovat korkeat varastoidut energiatasot, kaasukohtaiset vaarat (myrkyllisyys, syttyvyys), paineastian eheys, asianmukaiset käsittelymenetelmät ja hätätilanteiden toimintaohjeet.

Kuinka paljon voimaa kaasupullot voivat tuottaa?

Kaasusylinterit voivat tuottaa voimia 1 000:sta yli 50 000 paunaan sylinterin koosta, kaasunpaineesta ja rakenteesta riippuen, mikä on huomattavasti enemmän kuin tavallisissa pneumaattisissa sylintereissä.

Mitä huoltoa kaasupullot vaativat?

Huoltoon kuuluvat päivittäiset silmämääräiset tarkastukset, viikoittaiset painetarkastukset, kuukausittaiset tiivisteiden tarkastukset, neljännesvuosittaiset kaasun puhtauden testaukset ja vuotuiset täydelliset peruskorjaukset, joissa komponentit vaihdetaan tarpeen mukaan.

-

Selittää kaasujousien (tunnetaan myös nimellä kaasujouset tai jousipyörät) toimintaperiaatteen. Ne ovat suljettuja pneumaattisia laitteita, jotka käyttävät paineistettua typpikaasua hallitun voiman tuottamiseen tietyn iskun aikana. ↩

-

Näyttää hiilidioksidin faasidiagrammin, paineen ja lämpötilan välisen kuvaajan, joka havainnollistaa olosuhteet, joissa hiilidioksidi on kiinteänä, nestemäisenä tai kaasuna, sekä sen, miksi se voi säilyttää vakiopaineen faasimuutoksen kautta. ↩

-

Kuvailee pyroteknisiä toimilaitteita, laitteita, jotka käyttävät hallitun räjähteen tai pyroteknisen panoksen nopeaa kaasun laajenemista mekaanisen työn tuottamiseen. Niitä käytetään usein yhden laukauksen ja suuren voiman sovelluksissa, kuten hätäpäästöissä tai turvatyynyjen täyttämisessä. ↩

-

Tarjoaa tietoa ASME Boiler and Pressure Vessel Code (BPVC) -standardista, joka on tärkeä standardi, jolla säännellään kattiloiden ja paineastioiden suunnittelua, rakentamista ja tarkastusta turvallisuuden varmistamiseksi ja joka on kriittinen viite korkeapainekomponenteille. ↩

-

Käsitellään yksityiskohtaisesti vannejännityksen käsitettä, joka on sylinterinmuotoisen paineastian seinämän kehäjännitys, joka vaikuttaa kohtisuoraan akselisuuntaan nähden ja jota on hallittava murtumisen estämiseksi. ↩