Insinöörit olettavat usein, että sähköiset toimilaitteet tarjoavat automaattisesti paremman tarkkuuden, mikä johtaa ylisuunniteltuihin ratkaisuihin ja tarpeettomiin kustannuksiin, vaikka pneumaattiset sylinterit voisivat täyttää paikannusvaatimukset huomattavasti pienemmillä investoinneilla ja monimutkaisuudella.

Sähköiset toimilaitteet tarjoavat ylivoimaisen tarkkuuden ±0,001-0,01 mm:n paikannustarkkuudella ja ±0,002 mm:n toistettavuudella, kun taas pneumaattisilla sylintereillä saavutetaan tyypillisesti ±0,1-1,0 mm:n tarkkuus, minkä vuoksi sähköiset järjestelmät ovat välttämättömiä mikropositionoinnissa, mutta pneumaattiset ratkaisut riittävät useimpiin teollisuuden paikannusvaatimuksiin.

Eilen meksikolaisen elektroniikan kokoonpanotehtaan Carlos huomasi, että hänen kalliit servotoimilaitteensa tarjosivat 50 kertaa enemmän tarkkuutta kuin hänen sovelluksensa vaati, kun taas Bepto sauvattomat sylinterit1 olisi voinut täyttää hänen ±0,5 mm:n paikannustarpeensa 70%:n alhaisemmilla kustannuksilla.

Sisällysluettelo

- Millaisia tarkkuusluokkia sähköiset toimilaitteet todella saavuttavat?

- Kuinka tarkkoja pneumaattiset sylinterit voivat olla todellisissa sovelluksissa?

- Mitkä sovellukset todella vaativat erittäin tarkkaa paikannusta?

- Miten kustannukset ja monimutkaisuus skaalautuvat tarkkuusvaatimusten kanssa?

Millaisia tarkkuusluokkia sähköiset toimilaitteet todella saavuttavat?

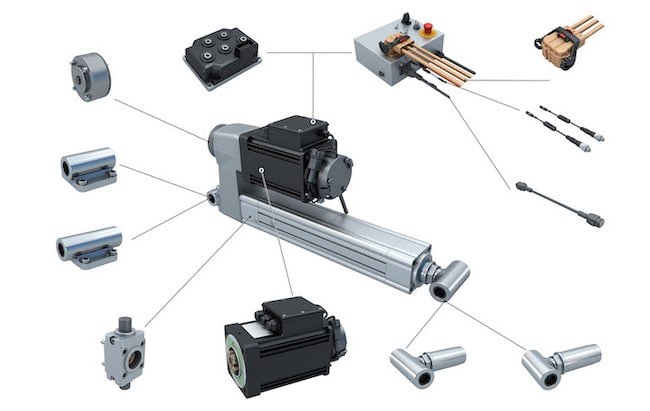

Sähköisten toimilaitteiden tarkkuusominaisuudet vaihtelevat huomattavasti järjestelmän suunnittelun, takaisinkytkentälaitteiden ja ohjauksen kehittyneisyyden mukaan, ja suorituskyky vaihtelee perusasennosta mikronin alapuoliseen tarkkuuteen.

Huippuluokan sähköisillä toimilaitteilla saavutetaan ±0,001-0,01 mm:n paikannustarkkuus ja ±0,002 mm:n toistettavuus servomoottoreilla ja korkearesoluutioisilla koodereilla, kun taas perustason sähköisillä toimilaitteilla saavutetaan ±0,1-0,5 mm:n paikannustarkkuus, joka on verrattavissa tarkkuuspneumaattisiin järjestelmiin, mutta huomattavasti kalliimpi ja monimutkaisempi.

Sähköinen toimilaite Tarkkuusluokat

Servojärjestelmän suorituskyky

Korkean tarkkuuden servotoimilaitteet tarjoavat poikkeuksellisen tarkkuuden:

- Paikannustarkkuus: ±0,001-0,01mm järjestelmän suunnittelusta riippuen.

- Toistettavuus: ±0,002-0,005mm johdonmukaiseen paikannukseen.

- Päätöslauselma: 0.0001-0.001mm inkrementaalinen liikemahdollisuus

- Vakaus: ±0,001-0,003mm asennonpitotarkkuus

Askelmoottorin tarkkuus

Askelmittaripohjaiset järjestelmät tarjoavat hyvän tarkkuuden edullisemmin kustannuksin:

- Vaiheen resoluutio: 0.01-0.1mm askelta kohti riippuen johtoruuvin välyksestä.

- Paikannustarkkuus±0,05-0,2 mm asianmukaisella kalibroinnilla.

- Toistettavuus: ±0,02-0,1 mm tasaista suorituskykyä varten.

- Microstepping2: Parempi resoluutio sähköisen alajaottelun avulla

Tarkkuuden suorituskyvyn vertailu

Sähköinen toimilaite Precision Matrix

| Toimilaitteen tyyppi | Paikannustarkkuus | Toistettavuus | Päätöslauselma | Tyypilliset kustannukset |

|---|---|---|---|---|

| Korkealuokkainen servo | ±0.001-0.005mm | ±0.002mm | 0.0001mm | $3000-$8000 |

| Vakioservo | ±0.01-0.05mm | ±0.005mm | 0.001mm | $1500-$4000 |

| Tarkkuus askelmittari | ±0.05-0.2mm | ±0.02mm | 0.01mm | $800-$2500 |

| Basic stepper | ±0.1-0.5mm | ±0.05mm | 0.05mm | $400-$1200 |

Sähköisen toimilaitteen tarkkuuteen vaikuttavat tekijät

Mekaaniset suunnitteluelementit

Fyysinen rakenne vaikuttaa saavutettavaan tarkkuuteen:

- Lyijyruuvin laatu: Tarkkuushiotut ruuvit vähentävät välystä ja virhettä

- Laakerointijärjestelmät: Korkean tarkkuuden laakerit minimoivat leikkiä ja taipumista.

- Rakenteellinen jäykkyys: Jäykkä rakenne estää taipumisen kuormituksen alla.

- Lämpöstabiilisuus: Lämpötilakompensointi ylläpitää tarkkuutta

Ohjausjärjestelmän vaativuus

Elektroniset ohjausjärjestelmät määrittävät tarkkuusominaisuudet:

- Kooderin resoluutio: Korkeamman resoluution palaute parantaa paikannustarkkuutta

- Ohjausalgoritmit: Advanced PID- ja feedforward-säätö3 parantaa suorituskykyä

- Kalibrointijärjestelmät: Automaattinen virheenkorjaus ja kartoitus

- Ympäristökorvaus: Lämpötilan ja kuormituksen korjausalgoritmit

Todellisen maailman tarkkuusrajoitukset

Ympäristövaikutustekijät

Käyttöolosuhteet vaikuttavat todelliseen tarkkuuteen:

- Lämpötilan vaihtelut: Lämpölaajeneminen vaikuttaa mekaanisiin komponentteihin

- Tärinän vaikutukset: Ulkoinen tärinä heikentää paikannustarkkuutta

- Kuormituksen vaihtelut: Muuttuvat kuormat vaikuttavat järjestelmän vaatimustenmukaisuuteen ja tarkkuuteen

- Kulumisen eteneminen: Komponenttien kuluminen vähentää ajan myötä vähitellen tarkkuutta

Järjestelmän integrointiin liittyvät haasteet

Täydellinen järjestelmän tarkkuus riippuu useista tekijöistä:

- Asennustarkkuus: Asennustarkkuus vaikuttaa kokonaissuorituskykyyn

- Kytkentäjärjestelmät: Mekaaniset liitokset aiheuttavat joustoa ja vastahakoa

- Kuormituskytkentä: Sovelluskuormat aiheuttavat taipuma- ja paikannusvirheitä.

- Ohjausjärjestelmän viritys: Oikea parametrien optimointi on tärkeää tarkkuuden kannalta

Tarkkuusmittaus ja todentaminen

Testaus- ja kalibrointimenettelyt

Sähköisten toimilaitteiden tarkkuuden tarkistaminen vaatii kehittyneitä menetelmiä:

- Laserinterferometria4: Tarkin menetelmä sijainnin mittaamiseen

- Lineaariset kooderit: Korkean resoluution palaute asennon tarkistamiseen

- Dial-ilmaisimet: Mekaaninen mittaus perustarkkuuden tarkistamista varten

- Tilastollinen analyysi: Useita mittauksia toistettavuuden arvioimiseksi

Suorituskyvyn dokumentointistandardit

Teollisuuden standardit määrittelevät tarkkuusmittauksen:

- ISO-standardit: Paikannustarkkuutta koskevat kansainväliset eritelmät

- Valmistajan tekniset tiedot: Tehdastestaus- ja sertifiointimenettelyt

- Sovelluksen testaus: Kenttätarkastus todellisissa käyttöolosuhteissa

- Kalibrointiväli: Säännöllinen tarkastus tarkkuusväitteiden ylläpitämiseksi

Sveitsissä tarkkuuskoneita suunnitteleva Anna määritteli alun perin ±0,001 mm:n servotoimilaitteet kokoonpanolaitteisiinsa. Analysoituaan todelliset toleranssivaatimukset hän huomasi, että ±0,05 mm:n tarkkuus oli riittävä, minkä ansiosta hän pystyi käyttämään edullisempia askelmoottorijärjestelmiä, jotka pienensivät toimilaitteiden budjettia 60%:llä ja täyttivät samalla kaikki suorituskykyvaatimukset.

Kuinka tarkkoja pneumaattiset sylinterit voivat olla todellisissa sovelluksissa?

Pneumaattisten sylinterien tarkkuusominaisuuksia aliarvioidaan usein, sillä nykyaikaiset mallit ja ohjausjärjestelmät mahdollistavat yllättävän tarkan paikannuksen monissa teollisissa sovelluksissa.

Kehittyneillä pneumaattisilla sylintereillä, joissa on tarkkuusohjaus, voidaan saavuttaa ±0,1-0,5 mm:n paikannustarkkuus ja ±0,05-0,2 mm:n toistettavuus, kun taas vakiosylintereillä saavutetaan ±0,5-2,0 mm:n tarkkuus, minkä ansiosta pneumaattiset järjestelmät soveltuvat useimpiin teollisuuden paikannusvaatimuksiin huomattavasti edullisemmin kuin sähköiset vaihtoehdot.

Pneumaattiset tarkkuusominaisuudet

Vakio sylinterin tarkkuus

Peruspneumaattisilla sylintereillä saavutetaan käytännöllinen paikannustarkkuus:

- Pääteasennon tarkkuus: ±0,5-2,0 mm mekaanisilla pysäyttimillä

- Tyynyn tarkkuus±0,2-1,0 mm asianmukaisella nopeuden säädöllä.

- Toistettavuus: ±0,1-0,5 mm johdonmukaiseen päätyjen paikannukseen.

- Kuormitusherkkyys±0,5-1,5 mm:n vaihtelu eri kuormituksissa.

Enhanced Precision Systems

Kehittyneet pneumaattiset rakenteet parantavat paikannuskykyä:

- Servopneumaattiset järjestelmät±0,1-0,5 mm:n tarkkuus asennon palautteella.

- Tarkkuussäätimet±0,05-0,2 mm:n toistettavuus paineen säädöllä.

- Ohjatut sylinterit: ±0,2-0,8 mm tarkkuus integroitujen lineaaristen ohjainten avulla.

- Moniasentoiset järjestelmät±0,3-1,0 mm:n tarkkuus väliasennoissa.

Bepto Precision Cylinder Solutions

Sauvattoman sylinterin tarkkuus Edut

Sauvattomat ilmasylinterimme tarjoavat paremman tarkkuuden:

| Sylinterin tyyppi | Paikannustarkkuus | Toistettavuus | Iskualue | Tarkkuusominaisuudet |

|---|---|---|---|---|

| Standardi sauvaton | ±0.5-1.0mm | ±0.2-0.5mm | 100-6000mm | Magneettinen kytkentä |

| Tarkkuus sauvaton | ±0.2-0.5mm | ±0.1-0.3mm | 100-4000mm | Lineaariset ohjaimet |

| Servopneumaattinen | ±0.1-0.3mm | ±0.05-0.2mm | 100-2000mm | Asentopalaute |

| Moniasentoinen | ±0.3-0.8mm | ±0.2-0.5mm | 100-3000mm | Välipysäkit |

Tarkkuuden parantamistekniikat

Bepto-sylintereissä on tarkkuutta parantavia ominaisuuksia:

- Tarkkuuskoneistus: Kriittisten komponenttien tiukat toleranssit

- Laatusinetit: Vähän kitkaa aiheuttavat tiivisteet vähentävät liukastumisvaikutuksia

- Pehmustejärjestelmät: Säädettävä pehmuste tasaiseen hidastuvuuteen.

- Asennustarkkuus: Tarkat asennusliitännät ja kohdistustoiminnot

Pneumaattiseen tarkkuuteen vaikuttavat tekijät

Vaikutukset ilman laatuun

Paineilman laatu vaikuttaa suoraan paikannustarkkuuteen:

- Paineen vakaus: ±0,1 baarin paineen vaihtelu vaikuttaa paikannukseen ±0,2-0,5 mm.

- Ilman käsittely: Asianmukainen suodatus ja voitelu parantavat johdonmukaisuutta.

- Lämpötilan säätö: Vakaa ilman lämpötila vähentää lämpövaikutuksia

- Virtauksen säätö: Tarkka nopeudensäätö parantaa paikannuksen toistettavuutta.

Ohjausjärjestelmän vaativuus

Perusvalvontamenetelmät

Yksinkertaiset pneumaattiset säätimet takaavat riittävän tarkkuuden:

- Mekaaniset pysäyttimet: Kiinteät pääteasennot ±0,2-0,5 mm:n tarkkuudella.

- Pehmusteventtiilit: Nopeuden säätö tasaista hidastusta varten

- Paineen säätö: Lopulliseen asentoon vaikuttava voimanohjaus

- Virtauksen rajoitus: Nopeuden säätö parantaa toistettavuutta

Kehittyneet ohjausjärjestelmät

Hienostunut pneumaattinen ohjaus parantaa tarkkuutta:

- Asentopalaute: Lineaariset anturit mahdollistavat suljetun silmukan ohjauksen

- Servoventtiilit: Proportionaalinen ohjaus tarkkaan paikannukseen

- Elektroniset ohjaimet: PLC-pohjaiset järjestelmät, joissa on sijaintialgoritmit

- Paineen profilointi: Muuttuva paine kuorman kompensointia varten

Sovelluskohtaiset tarkkuusvaatimukset

Valmistuksen kokoonpanosovellukset

Tyypilliset tarkkuusvaatimukset teollisessa kokoonpanossa:

- Komponentin lisääminen±1-3 mm tarkkuus yleensä riittävä

- Osan paikannus±0,5-2 mm:n toistettavuus useimmissa toiminnoissa.

- Materiaalin käsittely: ±2-5 mm:n tarkkuus riittää siirtotoimintoihin.

- Kiinnikkeen sijoittelu: ±0,5-1,5 mm tarkkuus työstötarkkuutta varten.

Pakkaukset ja materiaalinkäsittely

Pakkaustoimintojen tarkkuusvaatimukset:

- Tuotteen asemointi±1-5 mm:n tarkkuus useimpiin pakkaustarpeisiin.

- Etiketin levitys±0,5-2 mm tarkkuus etikettien sijoittelussa.

- Kuljettimien siirrot: ±2-10 mm:n tarkkuus riittää materiaalivirtaukseen

- Lajittelutoiminnot: ±1-3mm tarkkuus tuotteen ohjautumista varten

Tarkkuuden parantamisstrategiat

Järjestelmän suunnittelun optimointi

Pneumaattisen sylinterin tarkkuuden maksimointi suunnittelun avulla:

- Jäykkä asennus: Jäykät kiinnitysjärjestelmät vähentävät taipumavirheitä

- Kuormituksen tasaus: Oikea kuormituksen jakautuminen parantaa tarkkuutta

- Kohdistustarkkuus: Tarkka asennus kriittinen suorituskyvyn kannalta

- Ympäristövalvonta: Lämpötila- ja tärinäeristys

Ohjausjärjestelmän parantaminen

Tarkkuuden parantaminen paremman ohjauksen avulla:

- Paineen säätö: Vakaa syöttöpaine parantaa toistettavuutta

- Nopeuden säätö: Yhdenmukaiset lähestymisnopeudet parantavat paikannusta

- Kuormituksen kompensointi: Parametrien säätäminen vaihtelevia kuormia varten

- Palautejärjestelmät: Asentotunnistimet suljetun silmukan säätöä varten

Tarkkuusmittaus ja todentaminen

Kenttätestausmenetelmät

Käytännön lähestymistavat pneumaattisen tarkkuuden mittaamiseen:

- Dial-ilmaisimet: Mekaaninen mittaus perustarkkuuden arvioimiseksi

- Lineaariset asteikot: Optinen mittaus parantaa tarkkuutta

- Tilastollinen otanta: Useita mittauksia toistettavuusanalyysia varten

- Kuormitustestaus: Tarkkuuden todentaminen todellisissa käyttöolosuhteissa

Suorituskyvyn optimointi

Pneumaattisen sylinterin tarkkuuden parantaminen virittämällä:

- Tyynyn säätö: Hidastuksen optimointi johdonmukaista pysähtymistä varten

- Paineen optimointi: Optimaalisen käyttöpaineen löytäminen tarkkuutta varten

- Nopeuden viritys: Lähestymisnopeuden säätäminen parhaan toistettavuuden saavuttamiseksi

- Ympäristökorvaus: Lämpötilan ja kuormituksen vaihtelujen huomioon ottaminen

Espanjassa automatisoituja kokoonpanolaitteita suunnitteleva Miguel saavutti ±0,3 mm:n paikannustarkkuuden Bepton sauvattomilla sylintereillä toteuttamalla asianmukaisen paineen säädön ja pehmusteiden säädön. Tämä tarkkuus täytti hänen kokoonpanovaatimuksensa 65% pienemmillä kustannuksilla kuin hänen alun perin harkitsemansa servoaktuaattorit, ja se tarjosi samalla nopeammat sykliajat ja yksinkertaisemman huollon.

Mitkä sovellukset todella vaativat erittäin tarkkaa paikannusta?

Todellisten tarkkuusvaatimusten ymmärtäminen auttaa insinöörejä välttämään ylisuuret vaatimukset ja valitsemaan kustannustehokkaita toimilaiteratkaisuja, jotka täyttävät todelliset suorituskykyvaatimukset ilman tarpeetonta monimutkaisuutta.

Todellista erittäin suurta tarkkuutta (±0,01 mm tai parempi) vaaditaan vain 5-10% teollisissa sovelluksissa, pääasiassa puolijohteiden valmistuksessa, tarkkuuskoneistuksessa ja optisessa kokoonpanossa, kun taas suurin osa teollisuusautomaatiosta toimii menestyksekkäästi ±0,1-1,0 mm:n tarkkuudella, jonka pneumaattiset sylinterit voivat tarjota kustannustehokkaasti.

Erittäin korkean tarkkuuden sovellukset

Puolijohteiden valmistus

Lastujen valmistus vaatii poikkeuksellista paikannustarkkuutta:

- Kiekkojen käsittely: ±0,005-0,02 mm muotin sijoittelua ja kohdistusta varten.

- Langan liimaus: ±0,002-0,01mm sähköliitännöissä.

- Litografia: ±0,001-0,005mm kuvion kohdistusta varten.

- Kokoonpanotoiminnot: ±0,01-0,05mm komponenttien sijoittelua varten.

Tarkkuuskoneistusoperaatiot

Erittäin tarkka valmistus edellyttää tiukkaa paikannusta:

- CNC-työstö: ±0,005-0,02mm tarkkuusosien valmistukseen: ±0,005-0,02mm

- Hiontatoiminnot±0,002-0,01 mm pintakäsittelyssä.

- Mittausjärjestelmät: ±0.001-0.005mm laadunvalvontaa varten.

- Työkalun paikannus: ±0,01-0,05mm leikkuutyökalun sijoittelua varten.

Pneumaattiseen tarkkuuteen soveltuvat sovellukset

Autoteollisuus

Ajoneuvojen tuotannon tarkkuusvaatimukset:

| Toimintatyyppi | Vaadittu tarkkuus | Pneumaattinen kapasiteetti | Kustannusetu |

|---|---|---|---|

| Rungon hitsaus | ±1-3mm | ±0.5-1.0mm | Erinomainen ottelu |

| Komponenttien kokoonpano | ±0.5-2mm | ±0.2-0.8mm | Hyvä ottelu |

| Materiaalin käsittely | ±2-5mm | ±0.5-2.0mm | Erinomainen ottelu |

| Kiinnikkeen sijoittelu | ±1-2mm | ±0.3-1.0mm | Hyvä ottelu |

Pakkausteollisuuden sovellukset

Kaupalliset pakkaustarkkuustarpeet:

- Tuotteen asemointi: ±1-5mm riittävä useimmille pakkaustyypeille

- Etiketin levitys: ±0,5-2 mm riittää kaupalliseen merkitsemiseen.

- Pakkausten muodostaminen: ±2-10mm hyväksyttävä pakkaustoiminnoille

- Paletointi: ±5-20mm riittävä automaattiseen pinoamiseen.

Elintarvikkeiden ja juomien jalostus

Saniteettisovellukset, joissa tarkkuusvaatimukset ovat kohtalaiset:

- Tuotteen käsittely: ±2-10mm soveltuu elintarvikkeiden käsittelyyn

- Täyttötoimenpiteet: ±1-5mm riittävä useimmille täyttöjärjestelmille.

- Pakkaus: ±2-8mm riittää elintarvikepakkauksiin

- Kuljetinjärjestelmät: ±5-15mm hyväksyttävä materiaalin kuljetuksessa

Yleiset valmistussovellukset

Kokoonpanotoiminnot

Tyypilliset kokoonpanon tarkkuusvaatimukset:

- Komponentin lisääminen: ±1-3 mm useimmille mekaanisille kokoonpanoille.

- Kiinnittimien asennus±0,5-2 mm automaattista kiinnitystä varten.

- Osan suuntautuminen±2-5 mm syöttöä ja paikannusta varten.

- Laadun tarkastus±0,5-2 mm go/no-go-tarkistusta varten.

Materiaalinkäsittelyjärjestelmät

Materiaalin liikkumisen tarkkuusvaatimukset:

- Poimi ja sijoita: ±1-5mm useimmissa käsittelytoimissa

- Lajittelujärjestelmät: ±2-8mm tuotteen ohjautumista varten

- Siirtomekanismit: ±3-10mm kuljettimen liitäntöjen osalta

- Varastointijärjestelmät: ±5-20mm automatisoitua varastointia varten

Tarkkuusvaatimusten analysointikehys

Hakemuksen arviointiperusteet

Todellisten tarkkuustarpeiden määrittäminen:

- Tuotteen toleranssit: Millaista tarkkuutta lopputuote vaatii?

- Prosessivalmiudet5: Millainen tarkkuus jatkojalostusprosesseihin mahtuu?

- Laatustandardit: Millä paikannustarkkuudella varmistetaan hyväksyttävä laatu?

- Kustannusherkkyys: Miten tarkkuusvaatimus vaikuttaa hankkeen kokonaiskustannuksiin?

Liiallisen määrittelyn seuraukset

Liiallisista tarkkuusvaatimuksista johtuvat ongelmat:

- Tarpeettomat kustannukset: 3-5 kertaa korkeammat toimilaite- ja järjestelmäkustannukset

- Lisääntynyt monimutkaisuus: Kehittyneempi valvonta ja huoltotarpeet

- Pidennetyt aikataulut: Pidemmät suunnittelu-, hankinta- ja käyttöönottojaksot.

- Toiminnalliset haasteet: Korkeammat ammattitaitovaatimukset ja ylläpitokustannukset

Tarkkuuden kustannus-hyötyanalyysi

Tarkkuuden ja kustannusten suhde

Tarkkuusvaatimusten taloudellisten vaikutusten ymmärtäminen:

| Tarkkuustaso | Toimilaitteen kustannuskerroin | Järjestelmän monimutkaisuus | Kunnossapitotekijä |

|---|---|---|---|

| ±1-2mm | 1,0x (perustaso) | Yksinkertainen | 1.0x |

| ±0.5-1mm | 1.5-2x | Kohtalainen | 1.2-1.5x |

| ±0.1-0.5mm | 2-4x | Monimutkainen | 1.5-2.5x |

| ±0.01-0.1mm | 4-8x | Erittäin monimutkainen | 2.5-4x |

| ±0.001-0.01mm | 8-15x | Erittäin monimutkainen | 4-8x |

Vaihtoehtoiset tarkkuusratkaisut

Mekaanisen tarkkuuden parantaminen

Paremman tarkkuuden saavuttaminen ilman kalliita toimilaitteita:

- Tarkkuuskiinnikkeet: Mekaaniset referenssit parantavat paikannustarkkuutta

- Opastusjärjestelmät: Lineaariohjaimet vähentävät paikannusvirheitä

- Vaatimustenmukaisuusjärjestelmät: Joustavat kytkimet kompensoivat paikannusvirheitä

- Kalibrointimenetelmät: Systemaattisten virheiden ohjelmistokompensaatio

Prosessin suunnittelun optimointi

Prosessien suunnittelu käytettävissä olevan tarkkuuden mukaan:

- Toleranssin pinoaminen: Kokoonpanojen suunnittelu paikannusvirheiden huomioon ottamiseksi

- Itsekohdistuvat ominaisuudet: Tuotesuunnitelmat, jotka korjaavat paikannusvirheet

- Prosessin joustavuus: Toiminnot, jotka toimivat laajemmilla paikoitustoleransseilla

- Laatujärjestelmät: Tarkastus ja korjaus pikemminkin kuin täydellinen paikannus

Toimialakohtaiset tarkkuusohjeet

Elektroniikan valmistus

Tarkkuusvaatimukset vaihtelevat sovelluksen mukaan:

- PCB-kokoonpano: ±0,1-0,5 mm useimpien komponenttien sijoitteluun.

- Liitinkokoonpano: ±0,05-0,2 mm sähköliitännöissä.

- Kotelon kokoonpano: ±0,5-2mm mekaanisissa koteloissa.

- Testaustoiminnot: ±0,2-1mm automaattista testausta varten

Lääketeollisuus

Tarkkuuden tarve lääkkeiden tuotannossa:

- Tabletin käsittely: ±1-3mm useimmille farmaseuttisille toiminnoille

- Pakkaustoiminnot±0,5-2mm läpipainopakkauksen muodostamista varten.

- Täyttöjärjestelmät±0,2-1 mm nesteen täyttötoiminnoissa.

- Merkintä: ±0,5-2mm lääkemerkintöjä varten

Sarah, joka johtaa automaatioprojekteja brittiläisessä kulutustavaravalmistajassa, suoritti tuotantolinjojensa tarkkuusauditoinnin. Hän huomasi, että 85%:n paikannusvaatimukset olivat ±1 mm:n tarkkuudella, minkä ansiosta hän pystyi korvaamaan kalliit servojärjestelmät Bepton sauvattomilla sylintereillä. Tämä muutos alensi automaatiokustannuksia $280 000:lla samalla kun kaikki laatustandardit säilytettiin ja järjestelmän luotettavuus parani.

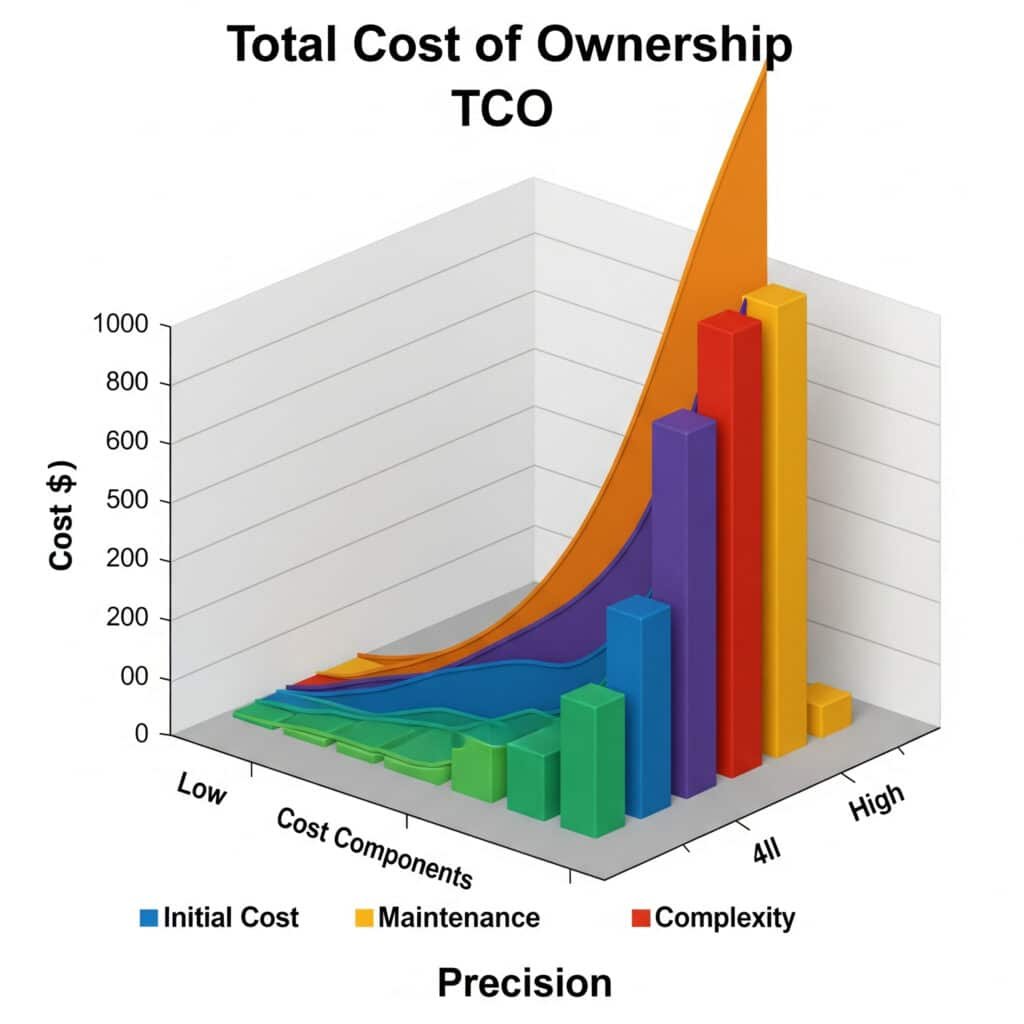

Miten kustannukset ja monimutkaisuus skaalautuvat tarkkuusvaatimusten kanssa?

Tarkkuusvaatimusten ja järjestelmäkustannusten välisen eksponentiaalisen suhteen ymmärtäminen auttaa insinöörejä tekemään tietoon perustuvia päätöksiä toimilaitteiden valinnasta ja määrittelystä.

Toimilaitteiden kustannukset kasvavat eksponentiaalisesti tarkkuusvaatimusten myötä, sillä ±0,01 mm:n järjestelmät maksavat 8-15 kertaa enemmän kuin ±1 mm:n järjestelmät, kun taas monimutkaisuus-, huolto- ja koulutuskustannukset lisääntyvät vielä nopeammin, joten tarkkuusmäärittely on ratkaisevan tärkeää projektin taloudellisuuden ja pitkän aikavälin menestyksen kannalta.

Kustannusten skaalausanalyysi

Toimilaitteen kustannusten kehitys

Tarkkuusvaatimukset lisäävät kustannuksia eksponentiaalisesti:

| Tarkkuustaso | Pneumaattiset kustannukset | Sähkökustannukset | Kustannuskerroin | Bepto Advantage |

|---|---|---|---|---|

| ±2-5mm | $100-$400 | $500-$1500 | 1.0x | 70-80% säästöt |

| ±1-2mm | $150-$600 | $800-$2500 | 1.5-2x | 65-75% säästöt |

| ±0.5-1mm | $200-$800 | $1500-$4000 | 2-3x | 60-70% säästöt |

| ±0.1-0.5mm | $300-$1200 | $3000-$8000 | 4-6x | Rajoitettu pneumaattinen |

| ±0.01-0.1mm | Ei sovelleta | $6000-$15000 | 8-12x | Tarvittava sähkö |

| ±0.001-0.01mm | Ei sovelleta | $12000-$30000 | 15-25x | Tarvittava sähkö |

Järjestelmän monimutkaisuuden eskaloituminen

Tukikomponenttivaatimukset

Tarkkuus vaatii yhä kehittyneempiä tukijärjestelmiä:

- Perusjärjestelmät: Yksinkertaiset venttiilit ja perussäätimet

- Kohtalainen tarkkuus: Servoventtiilit ja asennon takaisinkytkentä

- Korkea tarkkuus: Kehittyneet ohjaimet ja ympäristön eristäminen

- Erittäin suuri tarkkuus: Puhdastilat ja tärinäneristys

Ohjausjärjestelmän monimutkaisuus

Tarkkuusvaatimukset ohjaavat valvonnan kehittyneisyyttä:

| Tarkkuustaso | Valvonnan monimutkaisuus | Ohjelmointitunnit | Huoltotaito |

|---|---|---|---|

| ±2-5mm | Perus on/off | 1-4 tuntia | Mekaaninen |

| ±1-2mm | Yksinkertainen paikannus | 4-16 tuntia | Sähkötekniset perusasiat |

| ±0.5-1mm | Suljettu säätö | 16-40 tuntia | Kehittynyt sähkötekniikka |

| ±0.1-0.5mm | Servo-ohjaus | 40-120 tuntia | Ohjelmoinnin asiantuntija |

| ±0.01-0.1mm | Kehittynyt servo | 120-300 tuntia | Tarvittava asiantuntija |

Omistamisen kokonaiskustannusten vaikutus

Viiden vuoden kustannusennuste

Tarkkuusvaatimukset vaikuttavat kaikkiin kustannusluokkiin:

| Kustannusluokka | ±2mm Järjestelmä | ±0.5mm Järjestelmä | ±0.1mm Järjestelmä | ±0.01mm Järjestelmä |

|---|---|---|---|---|

| Alkuperäiset laitteet | $2,000 | $8,000 | $20,000 | $50,000 |

| Asennus | $500 | $2,000 | $8,000 | $20,000 |

| Koulutus | $500 | $2,000 | $8,000 | $20,000 |

| Vuosittainen huolto | $200 | $800 | $3,000 | $8,000 |

| 5 vuoden kokonaismäärä | $4,000 | $16,000 | $51,000 | $140,000 |

Ympäristö- ja infrastruktuurikustannukset

Tarkkuusympäristövaatimukset

Korkeampi tarkkuus edellyttää valvottuja ympäristöjä:

- Lämpötilan säätö: ±0,1°C erittäin tarkkoihin järjestelmiin

- Tärinän eristäminen: Erikoisperustukset ja eristysjärjestelmät

- Puhtaat ympäristöt: Suodatettu ilma ja saastumisen hallinta

- Kosteuden säätö: Vakaa kosteus ja mittasuhteiden pysyvyys

Infrastruktuuri-investoinnit

Tarkkuusjärjestelmät edellyttävät tukevaa infrastruktuuria:

- Virran laatu: Säädetyt virtalähteet ja UPS-järjestelmät

- Verkkoinfrastruktuuri: Suurnopeusviestintäjärjestelmät

- Kalibrointilaitteet: Tarkkuusmittaus- ja verifiointityökalut

- Huoltotilat: Puhtaat tilat ja erikoistuneet työtilat

Tarkkuuden optimointistrategiat

Tarkkuusvaatimusten oikea mitoitus

Liian tarkan analyysin avulla vältetään liiallinen spesifikaatio:

- Toleranssianalyysi: Todellisten täsmällisyystarpeiden ymmärtäminen

- Prosessivalmiudet: Tarkkuuden sovittaminen valmistuksen vaatimuksiin

- Laatujärjestelmät: Täydellisen paikannuksen sijasta tarkastuksen käyttäminen

- Suunnittelun optimointi: Paikannusvirheet huomioon ottavien tuotteiden luominen

Bepton kustannustehokkaat ratkaisut

Pneumaattinen tarkkuusoptimointi

Pneumaattisten sylinterien tarkkuuden maksimointi kustannustehokkaasti:

- Järjestelmän suunnittelu: Oikea asennus ja kohdistus parhaan tarkkuuden saavuttamiseksi

- Ohjauksen optimointi: Paineen ja nopeuden säätö toistettavuutta varten

- Laadukkaat komponentit: Tarkkuusvalmisteiset sylinterit ja ohjaimet

- Sovellustekniikka: Sylinterin kyvykkyyden ja vaatimusten yhteensovittaminen

Hybridilähestymistavat

Teknologioiden yhdistäminen optimaalisen kustannustehokkuuden saavuttamiseksi:

- Karkea/hieno paikannus: Pneumaattinen nopeaan liikkeeseen, sähköinen tarkkuuteen.

- Valikoiva tarkkuus: Korkea tarkkuus vain silloin, kun se on ehdottoman välttämätöntä

- Mekaaninen tarkkuus: Kiinnikkeiden ja ohjainten käyttö paikannuksen parantamiseksi

- Prosessikorvaus: Paikannusvirheiden ohjelmistokorjaus

Päätöksentekokehys tarkkuusvalintaa varten

Tarkkuusvaatimusten arviointi

Järjestelmällinen lähestymistapa todellisten tarpeiden määrittämiseen:

- Tuoteanalyysi: Millaista tarkkuutta lopputuote vaatii?

- Prosessivalmiudet: Mitä tuotantoketjun loppupään prosesseihin mahtuu?

- Vaikutus laatuun: Miten paikannusvirhe vaikuttaa lopulliseen laatuun?

- Kustannusherkkyys: Mikä tarkkuusaste optimoi hankkeen kokonaiskustannukset?

Teknologian valintataulukko

Optimaalisen toimilaitetekniikan valinta tarkkuuden tarpeiden perusteella:

| Tarkkuusvaatimus | Suositeltu teknologia | Kustannusten optimointi | Suorituskyvyn kompromissit |

|---|---|---|---|

| ±5-10mm | Vakio pneumaattinen | Alhaisimmat kustannukset | Peruspaikannus |

| ±1-3mm | Tarkkuus pneumaattinen | Hyvä arvo | Kohtalainen tarkkuus |

| ±0.3-1mm | Kehittynyt pneumaattinen | Tasapainotetut kustannukset | Hyvä tarkkuus |

| ±0.1-0.3mm | Perussähkö | Korkeammat kustannukset | Erinomainen tarkkuus |

| ±0.01-0.1mm | Servo electric | Korkeat kustannukset | Erinomainen tarkkuus |

| <±0.01mm | Erittäin tarkka sähköinen | Äärimmäiset kustannukset | Täydellinen tarkkuus |

Sijoitetun pääoman tuoton analyysi

Tarkkuusinvestoinnin perustelut

Sen määrittäminen, milloin korkea tarkkuus maksaa itsensä takaisin:

- Laadun parantaminen: Pienemmät romu- ja uudelleenkäsittelykustannukset

- Prosessivalmiudet: Uusien tuotteiden tai prosessien mahdollistaminen

- Kilpailuetu: Markkinoiden erottautuminen tarkkuudella

- Automaation edut: Vähentää työvoimaa ja parantaa johdonmukaisuutta

Kustannus-hyöty-optimointi

Optimaalisen tarkkuustason löytäminen:

- Marginaalikustannusten analyysi: Kunkin tarkkuuden lisäyksen kustannukset

- Laatuvaikutusten arviointi: Paremmasta paikannuksesta saatava hyöty

- Riskien arviointi: Paikannusvirheiden kustannukset verrattuna tarkkuusinvestointeihin

- Pitkän aikavälin näkökohdat: Teknologian kehitys ja vanhentuminen

Saksalaisen autoteollisuuden toimittajan projekti-insinööri James määritteli alun perin ±0,1 mm:n servotoimilaitteet kokoonpanolinjalleen piirustustoleranssien perusteella. Prosessikapasiteettitutkimuksen jälkeen hän huomasi, että ±0,5 mm:n paikannus oli riittävä, minkä ansiosta hän pystyi käyttämään Bepton sauvattomia sylintereitä, jotka alensivat projektin kustannuksia $180 000:sta $65 000:een samalla kun ne täyttivät kaikki tuotantovaatimukset ja paransivat sykliä 25%:llä.

Päätelmä

Sähköiset toimilaitteet tarjoavat erinomaisen tarkkuuden (±0,001-0,01 mm), joka on välttämätön erikoissovelluksissa, kun taas pneumaattiset sylinterit tarjoavat riittävän tarkkuuden (±0,1-1,0 mm) useimpiin teollisiin tarpeisiin huomattavasti alhaisemmilla kustannuksilla ja monimutkaisuudella, minkä vuoksi tarkkuusvaatimusten analysointi on ratkaisevan tärkeää toimilaitteen optimaalisen valinnan kannalta.

Usein kysytyt kysymykset sylintereiden ja sähköisten toimilaitteiden tarkkuudesta

K: Voiko pneumaattisilla sylintereillä saavuttaa alle millimetrin paikannustarkkuuden?

Kyllä, kehittyneillä pneumaattisilla sylintereillä, joissa on tarkkuusohjaus, voidaan saavuttaa ±0,1-0,5 mm:n paikannustarkkuus, joka on riittävä useimpiin teollisuussovelluksiin ja huomattavasti kustannustehokkaampi kuin sähköiset toimilaitteet, jotka tarjoavat tarpeetonta erittäin suurta tarkkuutta.

K: Kuinka suuri osa teollisuussovelluksista todella vaatii erittäin suurta tarkkuutta?

Vain 5-10% teollisuussovelluksista vaatii oikeasti yli ±0,1 mm:n tarkkuutta, ja useimmat valmistus-, pakkaus- ja kokoonpanotoiminnot toimivat menestyksekkäästi ±0,5-2,0 mm:n paikannustarkkuudella, jonka pneumaattiset järjestelmät tarjoavat kustannustehokkaasti.

Kysymys: Kuinka paljon kalliimpia ovat erittäin tarkat sähköiset toimilaitteet verrattuna pneumaattisiin sylintereihin?

Erittäin tarkat sähköiset toimilaitteet (±0,01 mm) maksavat 8-15 kertaa enemmän kuin vastaavat pneumaattiset sylinterit (±0,5 mm), ja järjestelmän kokonaiskustannukset, mukaan lukien asennus, ohjelmointi ja huolto, ovat usein 10-20 kertaa korkeammat.

K: Onko sauvattomien sylinterien tarkkuus parempi kuin tavallisten sylinterien?

Kyllä, sauvattomat paineilmasylinterit tarjoavat tyypillisesti ±0,2-0,8 mm:n paikannustarkkuuden verrattuna ±0,5-2,0 mm:n tarkkuuteen tavallisissa sylintereissä, koska ne on suunniteltu ohjattuina ja niiden sivukuormitus on vähäisempää, joten ne soveltuvat erinomaisesti pitkien iskujen tarkkuuskohteisiin.

K: Voinko parantaa pneumaattisen sylinterin tarkkuutta siirtymättä sähköisiin toimilaitteisiin?

Kyllä, pneumaattista tarkkuutta voidaan parantaa asianmukaisella paineen säädöllä, nopeuden ohjauksella, mekaanisilla ohjaimilla, asennon palautejärjestelmillä ja huolellisella järjestelmäsuunnittelulla, jolloin riittävä tarkkuus saavutetaan usein murto-osalla sähköisten toimilaitteiden kustannuksista.

-

Tutustu sauvattomien pneumaattisten sylinterien suunnitteluun, tyyppeihin ja toiminnallisiin etuihin teollisuusautomaatiossa. ↩

-

Opi, miten mikroaskelilla lisätään askelmoottorin resoluutiota ja tasoitetaan sen liikettä. ↩

-

Tutustutaan PID-säätimien (Proportional-Integral-Derivative) periaatteisiin, jotka ovat yleinen ja tehokas takaisinkytkentäjärjestelmä. ↩

-

Ymmärtää laserinterferometrian taustalla olevaa fysiikkaa ja sen käyttöä erittäin tarkkojen mittausten välineenä tieteessä ja tekniikassa. ↩

-

Tutustu prosessin kyvykkyysanalyysiin, tilastolliseen työkaluun, jolla määritetään, pystyykö valmistusprosessi tuottamaan osia tietyissä rajoissa. ↩