Onko sinulla vaikeuksia ylläpitää pneumaattisia järjestelmiä, joissa käytetään useiden eri valmistajien komponentteja? Monet kunnossapidon ja suunnittelun ammattilaiset joutuvat turhauttavaan yhteensopivuusongelmien, räätälöityjen ratkaisujen ja liiallisen varaston muodostamaan kehään, kun he yrittävät integroida tai korvata eri merkkien komponentteja.

Tehokas monen tuotemerkin yhteensopivuus sauvaton sylinteri järjestelmissä yhdistyvät strateginen rajapintojen mukauttaminen, tarkat kiskojen muutostekniikat ja älykäs ohjaussignaalien muuntaminen, mikä mahdollistaa 85-95%-ristiinyhteensopivuuden suurimpien valmistajien välillä ja vähentää varaosavarastoja 30-45% ja vähentää vaihtokustannuksia 20-35%.

Työskentelin hiljattain erään lääkevalmistajan kanssa, joka ylläpiti erillisiä varaosavarastoja kolmelle eri tuotemerkille sauvattomia sylintereitä eri puolilla tuotantolaitoksiaan. Jäljempänä kuvaamieni yhteensopivuusratkaisujen käyttöönoton jälkeen he yhdistivät varastonsa 42%:llä, vähensivät hätätilauksia 78%:llä ja pienensivät pneumatiikkajärjestelmän huoltokustannuksiaan 23%:llä. Nämä tulokset ovat saavutettavissa lähes missä tahansa teollisuusympäristössä, kun oikeat yhteensopivuusstrategiat toteutetaan asianmukaisesti.

Sisällysluettelo

- Miten Festo-SMC-liitäntäsovittimet poistavat yhteensopivuusesteet?

- Millaiset kiskokoon mukautustekniikat mahdollistavat tuotemerkkien välisen asennuksen?

- Mitkä ohjaussignaalin muuntomenetelmät takaavat saumattoman integroinnin?

- Päätelmä

- Useiden tuotemerkkien yhteensopivuutta koskevat usein kysytyt kysymykset

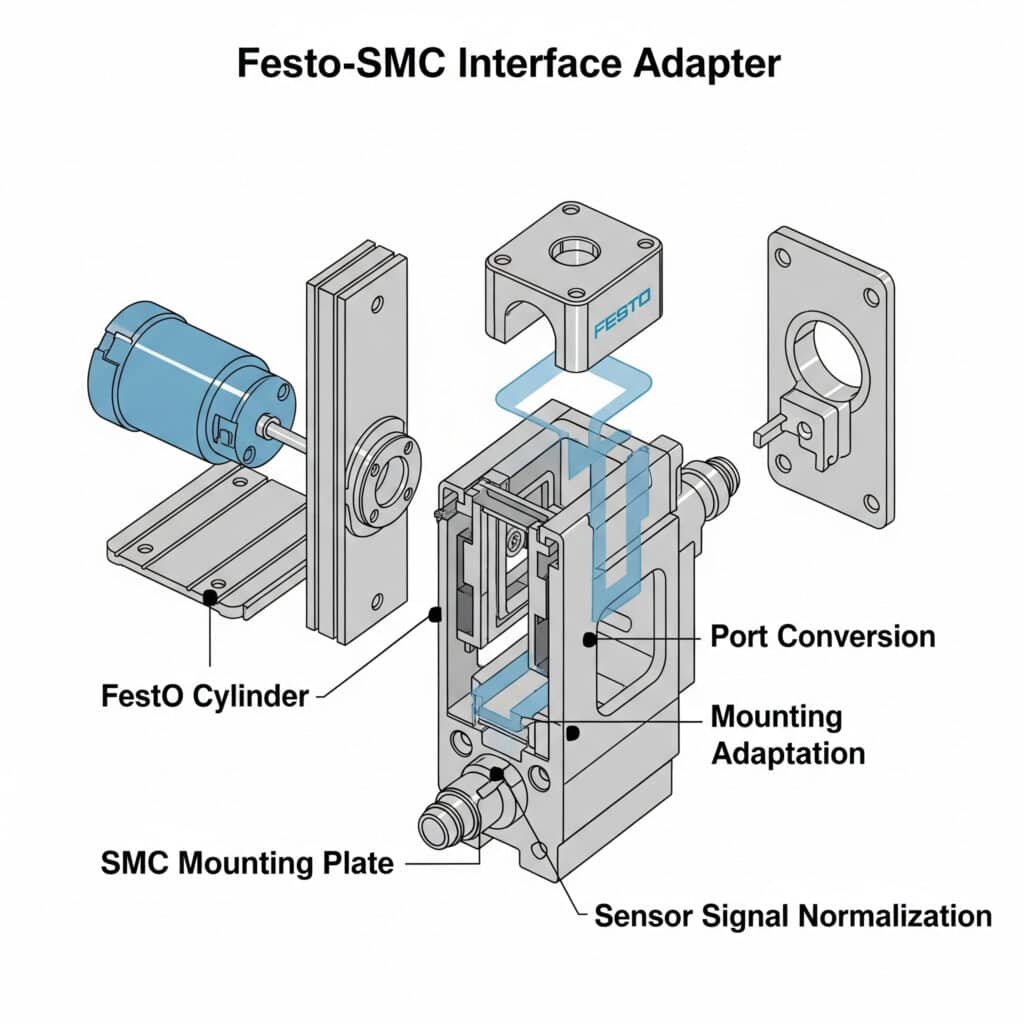

Miten Festo-SMC-liitäntäsovittimet poistavat yhteensopivuusesteet?

Feston ja SMC:n kaltaisten suurten valmistajien rajapintojen yhteensopivuus on yksi yleisimmistä haasteista pneumatiikkajärjestelmien ylläpidossa ja päivityksissä.

Tehokkaassa Festo-SMC-liitännän mukauttamisessa yhdistyvät standardoitu porttimuunnos, asennuskuvion mukauttaminen ja anturisignaalin normalisointi, mikä mahdollistaa suoran korvaavan yhteensopivuuden 85-90% yleisimpiin sauvattomiin sylinterisovelluksiin ja lyhentää samalla asennusaikaa 60-75% verrattuna mukautettuihin ratkaisuihin.

Toteutettuani tuotemerkkien välisiä yhteensopivuusratkaisuja eri toimialoilla olen havainnut, että useimmat organisaatiot turvautuvat kalliiseen räätälöintiin tai koko järjestelmän vaihtamiseen, kun ne joutuvat kohtaamaan rajapintojen yhteensopimattomuutta. Avainasemassa on sellaisten standardoitujen mukauttamisratkaisujen toteuttaminen, jotka koskevat kaikkia kriittisiä liitäntäkohtia ja säilyttävät samalla järjestelmän suorituskyvyn.

Kokonaisvaltainen rajapinnan sopeutumiskehys

Tehokas käyttöliittymän mukauttamisstrategia sisältää nämä olennaiset osatekijät:

1. Pneumaattisen portin muuntaminen

Standardoitu porttisovitus varmistaa oikean yhteyden:

Porttikokojen ja kierteiden standardointi

- Yleiset porttimuunnokset:

Festo G1/8 SMC M5:een1

SMC Rc1/4 - Festo G1/4 liitäntään

Festo G3/8 SMC Rc3/8 - SMC Rc3/8:aan

- Kierreyhteensopivuusratkaisut:

Suorat kierteiset sovittimet

Kierteen muuntamiseen tarkoitetut insertit

Korvaavat porttilohkotSataman suuntaus Mukauttaminen

- Suuntautumiserot:

Aksiaaliset vs. radiaaliset portit

Porttivälien vaihtelut

Porttikulmaerot

- Sopeutumisratkaisut:

Kulmasovittimet

Moniaukkoiset jakotukit

Suunnan muuntolohkotVirtauskapasiteetin yhteensovittaminen

- Virtauksen rajoittamiseen liittyvät näkökohdat:

Vähimmäisvirtausvaatimusten noudattaminen

Liiallisen rajoittamisen estäminen

Alkuperäistä suorituskykyä vastaava

- Täytäntöönpanon lähestymistavat:

Suora virtausreitin suunnittelu

Minimaalisen rajoituksen sovittimet

Kompensoiva portin mitoitus

2. Asennusliitännän standardointi

Fyysinen asennussovitus varmistaa oikean asennuksen:

Asennuskuvion muuntaminen

- Yleiset asennuserot:

Festo 25 mm:n kuvio SMC 20 mm:n kuvioon.

SMC 40 mm:n kuvio Feston 43 mm:n kuvioon.

Merkkikohtaiset jalkakiinnityskuviot

- Sopeutumislähestymistavat:

Yleiskäyttöiset asennuslevyt

uritetut sovituskannattimet

Säädettävät kiinnitysjärjestelmätKuormituskapasiteettia koskevat näkökohdat

- Rakenteelliset vaatimukset:

Kuormitusluokitusten säilyttäminen

Asianmukaisen tuen varmistaminen

Taipumisen estäminen

- Täytäntöönpanostrategiat:

Lujat sovitinmateriaalit

Vahvistetut kiinnityskohdat

Hajautetut kuormitusmallitKohdistustarkkuus

- Kohdistamista koskevat näkökohdat:

Keskilinjan paikannus

Kulmainen kohdistus

Korkeuden säätö

- Tarkkuuden mukauttamismenetelmät:

Koneistetut sovitinpinnat

Säädettävät kohdistusominaisuudet

Vertailureunan säilyttäminen

3. Anturien ja palautteen integrointi

Anturien yhteensopivuuden varmistaminen:

Anturiasennuksen mukauttaminen

- Kytkimen kiinnityksen erot:

T-aukko vs. C-aukko -mallit2

Suorakulmaiset profiilit ja leukapyrstöprofiilit

Merkkikohtaiset asennusjärjestelmät

- Sopeutumisratkaisut:

Yleiskäyttöiset anturikiinnikkeet

Profiilin muuntosovittimet

Monen standardin mukaiset asennuskiskotSignaalien yhteensopivuus

- Sähköiset erot:

Jännitestandardit

Nykyiset vaatimukset

Signaalin napaisuus

- Sopeutumislähestymistavat:

Signaalinmuokkaussovittimet

Jännitteen muunnosmoduulit

Napaisuuden korjausliitännätPalautteen sijainnin korrelaatio

- Sijainnin tunnistamisen haasteet:

Kytkimen aktivointipisteiden erot

Etäisyyden vaihteluiden havaitseminen

Hystereesierot

- Korvausmenetelmät:

Säädettävät asentosovittimet

Ohjelmoitavat kytkentäkohdat

Kalibroinnin vertailujärjestelmät

Täytäntöönpanomenetelmä

Tehokkaan käyttöliittymäsopeutuksen toteuttamiseksi on noudatettava tätä jäsenneltyä lähestymistapaa:

Vaihe 1: Yhteensopivuuden arviointi

Aloita ymmärtämällä kattavasti yhteensopivuusvaatimukset:

Komponenttiasiakirjat

- Dokumentoi olemassa olevat komponentit:

Mallinumerot

Tekniset tiedot

Kriittiset ulottuvuudet

Suorituskykyvaatimukset

- Määritä korvaavat vaihtoehdot:

Suorat vastineet

Toiminnalliset vastineet

Päivitetyt vaihtoehdotKäyttöliittymäanalyysi

- Dokumentoi kaikki liitäntäkohdat:

Pneumaattiset liitännät

Asennuskuviot

Anturijärjestelmät

Ohjausliitännät

- Tunnista yhteensopivuuspuutteet:

Kokoerot

Kierteen vaihtelut

Suuntautumiserot

Signaalien yhteensopimattomuudetSuorituskykyvaatimukset

- Dokumentoi kriittiset parametrit:

Virtausvaatimukset

Painevaatimukset

Vastausajan tarpeet

Tarkkuusvaatimukset

- Määritä suorituskriteerit:

Hyväksyttävät sopeutumistappiot

Kriittiset huoltoparametrit

Olennaiset suorituskykymittarit

Vaihe 2: Sovittimen valinta ja suunnittelu

Kehitetään kattava sopeutumisstrategia:

Standardisovittimen arviointi

- Tutki saatavilla olevia ratkaisuja:

Valmistajan toimittamat sovittimet

Kolmannen osapuolen vakiosovittimet

Yleiset sopeutumisjärjestelmät

- Arvioi suorituskykyvaikutukset:

Virtauksen rajoittamisen vaikutukset

Painehäviön vaikutukset

Vasteajan muutoksetMukautettu sovittimen suunnittelu

- Kehitä eritelmät:

Kriittiset ulottuvuudet

Materiaalivaatimukset

Suorituskykyparametrit

- Luo yksityiskohtaisia malleja:

CAD-mallit

Valmistuspiirustukset

Kokoonpano-ohjeetHybridiratkaisujen kehittäminen

- Yhdistä vakio- ja mukautettuja elementtejä:

Pneumaattiset vakiosovittimet

Mukautetut asennusliitännät

Hybridiset anturiratkaisut

- Optimoi suorituskyky:

Minimoi virtausrajoitukset

Varmista oikea kohdistus

Säilytä anturin tarkkuus

Vaihe 3: Toteutus ja validointi

Toteuta mukauttamissuunnitelma asianmukaisella validoinnilla:

Valvottu täytäntöönpano

- Kehitä asennusmenettely:

Vaiheittaiset ohjeet

Tarvittavat työkalut

Kriittiset mukautukset

- Luo todentamisprosessi:

Vuodon testausmenettely

Kohdistamisen todentaminen

Suorituskyvyn testausSuorituskyvyn validointi

- Testi käyttöolosuhteissa:

Täysi painealue

Erilaiset virtausvaatimukset

Dynaaminen toiminta

- Tarkista kriittiset parametrit:

Syklin kesto

Sijainnin tarkkuus

VastausominaisuudetDokumentointi ja standardointi

- Luo yksityiskohtainen dokumentaatio:

As-built-piirustukset

Osaluettelot

Huoltomenettelyt

- Standardien kehittäminen:

Hyväksytyn sovittimen tekniset tiedot

Asennusvaatimukset

Suorituskykyodotukset

Todellisen maailman sovellus: Pharmaceutical Manufacturing

Yksi menestyksekkäimmistä käyttöliittymän mukauttamishankkeistani koski lääkevalmistajaa, jolla oli tuotantolaitoksia kolmessa maassa. Heidän haasteisiinsa kuuluivat muun muassa seuraavat:

- Sekoitus Feston ja SMC:n sauvattomia sylintereitä tuotantolinjoilla

- Liiallinen varaosavarasto

- Pitkät toimitusajat korvaaville tuotteille

- Epäjohdonmukaiset huoltomenettelyt

Toteutimme kattavan sopeutumisstrategian:

Yhteensopivuuden arviointi

- Dokumentoitu 47 erilaista sauvattoman sylinterin kokoonpanoa.

- Tunnistettiin 14 kriittistä rajapinnan vaihtelua

- Määritetyt suorituskykyvaatimukset

- Vahvistetut standardoinnin painopisteetSopeutumisratkaisun kehittäminen

- Luotu standardoidut porttisovittimet yleisiä muunnoksia varten.

- Kehitetyt yleiskäyttöiset asennusliitäntälevyt

- Suunniteltu anturikiinnitysjärjestelmä

- Luotu kattava muuntamisdokumentaatioToteutus ja koulutus

- Toteutetut ratkaisut suunnitellun huollon aikana

- Luotu yksityiskohtaiset asennusmenettelyt

- Käytännönläheinen koulutus

- Vakiintuneet suorituskyvyn todentamisprotokollat

Tulokset muuttivat heidän huoltotoimintaansa:

| Metrinen | Ennen mukauttamista | Sopeuttamisen jälkeen | Parannus |

|---|---|---|---|

| Ainutlaatuiset varaosat | 187 kohdetta | 108 kohdetta | 42% vähennys |

| Hätätilamääräykset | 54 vuodessa | 12 vuodessa | 78% vähennys |

| Keskimääräinen vaihtoaika | 4,8 tuntia | 1,3 tuntia | 73% vähennys |

| Ylläpitokustannukset | $342,000 vuosittain | $263,000 vuosittain | 23% vähennys |

| Ristiinkoulutetut teknikot | 40% henkilöstö | 90% henkilökunta | 125% lisäys |

Keskeinen oivallus oli sen ymmärtäminen, että strateginen käyttöliittymän mukauttaminen voi poistaa tarpeen tuotemerkkikohtaisille huoltomenetelmille. Ottamalla käyttöön vakiomuotoisia mukautusratkaisuja he pystyivät käsittelemään erilaisia pneumatiikkajärjestelmiään yhtenäisenä alustana, mikä paransi huomattavasti kunnossapidon tehokkuutta ja vähensi kustannuksia.

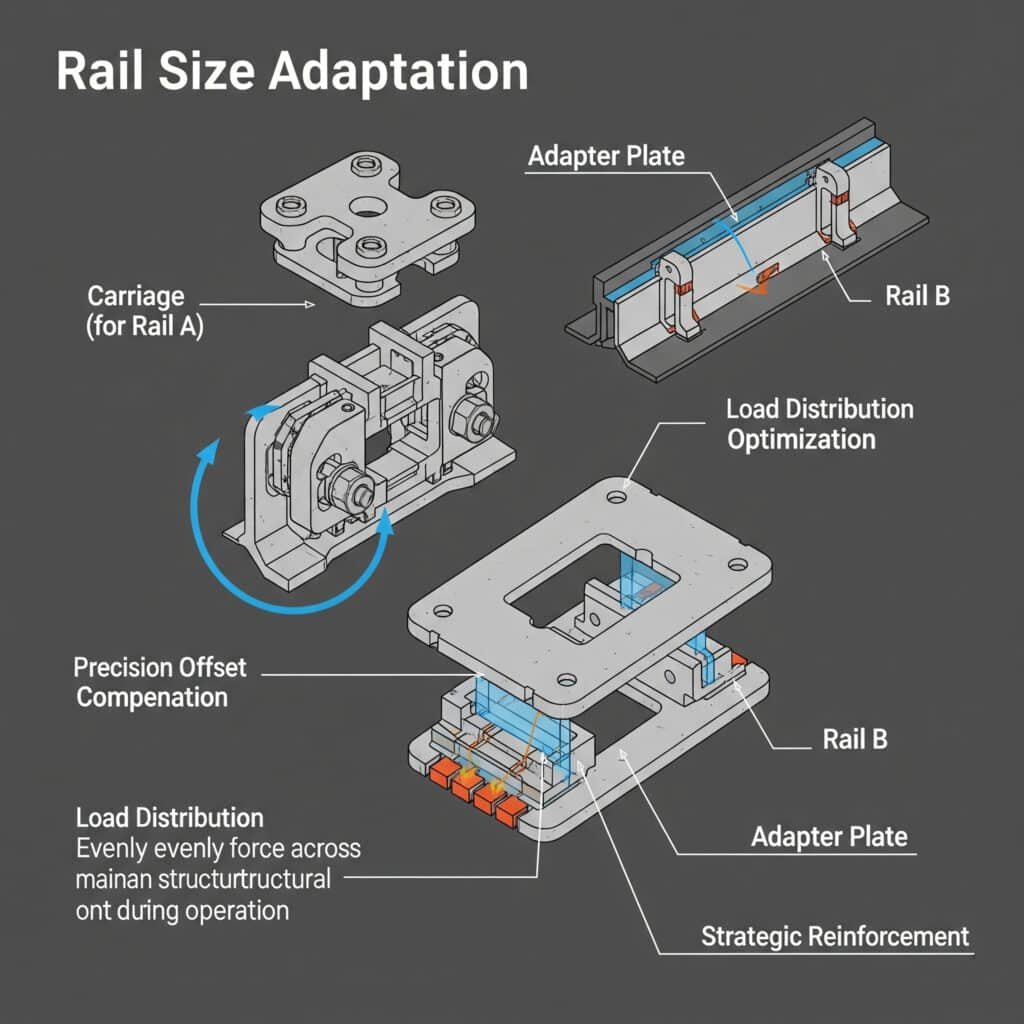

Millaiset kiskokoon mukautustekniikat mahdollistavat tuotemerkkien välisen asennuksen?

Pneumatiikkamerkkien väliset kiskojen kokoerot ovat yksi haastavimmista näkökohdista tuotemerkkien välisessä yhteensopivuudessa, mutta ne voidaan ratkaista tehokkaasti strategisilla mukauttamistekniikoilla.

Tehokkaassa kiskokoon mukauttamisessa yhdistyvät tarkkuusasennuksen offset-korjaus, kuorman jakautumisen optimointi ja strategiset vahvistustekniikat, jotka mahdollistavat suoran korvaavan yhteensopivuuden eri kiskoprofiileissa säilyttäen 90-95% alkuperäisen kuormituskapasiteetin ja varmistaen oikean kohdistuksen ja toiminnan.

Kun olen toteuttanut merkkien välisiä kiskosovituksia erilaisissa sovelluksissa, olen havainnut, että useimmat organisaatiot pitävät kiskojen kokoeroja ylitsepääsemättömänä esteenä yhteensopivuudelle. Ratkaisevaa on ottaa käyttöön strategisia mukautustekniikoita, joissa otetaan huomioon sekä mitat että rakenteelliset näkökohdat ja säilytetään samalla järjestelmän suorituskyky.

Kokonaisvaltainen rautatieliikenteen sopeutumiskehys

Tehokkaaseen rautatieliikenteen sopeutumisstrategiaan kuuluvat nämä olennaiset osatekijät:

1. Mitta-analyysi ja kompensointi

Tarkka mittasovitus varmistaa oikean istuvuuden ja toiminnan:

Profiilin ulottuvuuden kartoitus

- Kriittiset ulottuvuudet:

Kiskon leveys ja korkeus

Asennusreikäkuvio

Laakeripinnan sijainnit

Kuoren kokonaismitat

- Yhteiset tuotemerkkien erot:

Festo 25mm vs. SMC 20mm

SMC 32mm vs. Festo 32mm (eri profiilit)

Festo 40mm vs. SMC 40mm (erilainen asennus)Asennusreikien sovitus

- Reikäkuvion erot:

Välyksen vaihtelut

Halkaisijaerot

Laskuporan tekniset tiedot

- Sopeutumislähestymistavat:

Asennusreiät

Kuviomuunnoslevyt

Monikuvioinen porausKeskilinjan ja korkeuden kompensointi

- Kohdistamista koskevat näkökohdat:

Keskilinjan paikannus

Käyttökorkeus

Pääteasennon kohdistaminen

- Korvausmenetelmät:

Tarkkuusvälikappaleet

Koneistetut sovitinlevyt

Säädettävät kiinnitysjärjestelmät

2. Kuormituskapasiteetin optimointi

Rakenteellisen eheyden varmistaminen eri kiskokokojen välillä:

Kuorman jakautumisen analyysi

- Kuorman siirtoa koskevat näkökohdat:

Staattiset kuormitusreitit

Voiman dynaaminen jakautuminen

Momenttikuorman käsittely

- Optimointimenetelmät:

Hajautetut kiinnityspisteet

Kuormanjakomallit

Vahvistetut siirtokohdatMateriaalin valinta ja optimointi

- Materiaaliin liittyvät näkökohdat:

Lujuusvaatimukset

Painorajoitukset

Ympäristötekijät

- Valintastrategiat:

Lujitettu alumiini vakiokuormille

Teräs suurikuormitussovelluksia varten

Komposiittimateriaalit erityisvaatimuksia vartenRakenteelliset vahvistustekniikat

- Vahvistustarpeet:

Span tuki

Taipumisen estäminen

Tärinänvaimennus

- Toteutusmenetelmät:

Kylkipintaiset sovitinmallit

Rakenteelliset solmupalkit

Täyspitkät tukijärjestelmät

3. Laakeriliitännän mukauttaminen

Oikean liikkeen ja tuen varmistaminen:

Laakeripinnan yhteensopivuus

- Pintaerot:

Profiilin geometria

Pinnan viimeistely

Kovuuseritelmät

- Sopeutumislähestymistavat:

Tarkasti työstetyt liitännät

Laakerointijärjestelmät

Pintakäsittelyn yhteensopivuusDynaaminen linjauksen säilyttäminen

- Kohdistamista koskevat näkökohdat:

Rinnakkaistoiminta

Kuormituksen aiheuttama taipuma

Lämpölaajenemisen vaikutukset

- Säilytysmenetelmät:

Tarkkuuskoneistus

Säädettävät kohdistusominaisuudet

Ohjatut esijännitysjärjestelmätKuluminen korvausstrategiat

- Kulumiseen liittyvät näkökohdat:

Eri kulumisnopeudet

Huoltovälit

Voiteluvaatimukset

- Korvausmenetelmät:

Karkaistut kulutuspinnat

Vaihdettavat kulutusosat

Optimoidut voitelujärjestelmät

Täytäntöönpanomenetelmä

Jos haluat toteuttaa tehokkaan rautatieliikenteen mukauttamisen, noudata tätä jäsenneltyä lähestymistapaa:

Vaihe 1: Yksityiskohtainen dimensioanalyysi

Aloita ymmärtämällä kattavasti mittavaatimukset:

Olemassa oleva järjestelmäasiakirjat

- Mittaa kriittiset mitat:

Kiskoprofiilin mitat

Asennusreikäkuviot

Toimintakate

Selvitysvaatimukset

- Dokumentoi suorituskykyparametrit:

Kantavuus

Nopeusvaatimukset

Tarkkuuden tarpeet

ElinajanodoteKorvaavan järjestelmän tekniset tiedot

- Asiakirjan korvaavat mitat:

Kiskoprofiilin tekniset tiedot

Asennusvaatimukset

Toimintaparametrit

Suorituskykyä koskevat eritelmät

- Tunnista mittaerot:

Leveys- ja korkeusvaihtelut

Asennuskuvion erot

Laakeripinnan vaihtelutSopeutumisvaatimuksen määritelmä

- Määritä sopeutumistarpeet:

Vaatimukset mitoituskompensaatiolle

Rakenteelliset näkökohdat

Suorituskyvyn säilyttämistarpeet

- Määritä kriittiset parametrit:

Kohdistustoleranssit

Kantavuusvaatimukset

Toiminnalliset eritelmät

Vaihe 2: Sopeutumissuunnittelu ja -tekniikka

Kehitetään kattava sopeutumisratkaisu:

Konseptisuunnittelun kehittäminen

- Luo mukauttamiskonsepteja:

Suorat asennussovitteet

Välilevymallit

Rakenteellista sopeutumista koskevat lähestymistavat

- Arvioi toteutettavuus:

Valmistuksen monimutkaisuus

Asennusvaatimukset

Suorituskyvyn vaikutusYksityiskohtainen suunnittelu

- Yksityiskohtaisten suunnitelmien kehittäminen:

CAD-mallit

Rakenteellinen analyysi

Toleranssin pinoaminen3 tutkimukset

- Optimoi suorituskyky:

Materiaalin valinta

Rakenteellinen optimointi

Painon vähentäminenPrototyyppi ja testaus

- Luo validointiprototyypit:

3D-tulostetut konseptimallit

Koneistetut koekappaleet

Täysimittaiset prototyypit

- Suorituskykytestauksen suorittaminen:

Sovituksen tarkastus

Kuormitustestaus

Toiminnallinen validointi

Vaihe 3: Toteutus ja dokumentointi

Toteuta sopeutumissuunnitelma asianmukaisin asiakirjoin:

Valmistus ja laadunvalvonta

- Kehittää valmistuseritelmiä:

Materiaalivaatimukset

Työstötoleranssit

Pintakäsittelyn tekniset tiedot

- Laadunvalvonta:

Tarkastusvaatimukset

Hyväksymiskriteerit

DokumentointitarpeetAsennusmenettelyn kehittäminen

- Luo yksityiskohtaiset menettelyt:

Vaiheittaiset ohjeet

Tarvittavat työkalut

Kriittiset mukautukset

- Kehitetään todentamismenetelmiä:

Kohdistuksen tarkistus

Kuormitustestaus

Toiminnallinen tarkastusDokumentointi ja koulutus

- Luo kattava dokumentaatio:

As-built-piirustukset

Asennusoppaat

Huoltomenettelyt

- Kehitetään koulutusmateriaalia:

Asennuskoulutus

Huolto-ohjeet

Vianmääritysoppaat

Todellisen maailman sovellus: Autoteollisuuden komponenttien valmistus

Yksi menestyksekkäimmistä kiskojen mukauttamishankkeistani oli autoteollisuuden komponenttivalmistajalle. Heidän haasteisiinsa kuuluivat:

- Vanhenevien Festo-järjestelmien vaiheittainen korvaaminen uusilla SMC-sylintereillä.

- Kriittinen tuotantolinja, jota ei voitu laajasti muuttaa.

- Tarkat paikannusvaatimukset

- Korkea syklinopeus

Toteutimme kattavan rautatieliikenteen sopeutumisstrategian:

Yksityiskohtainen analyysi

- Dokumentoitu olemassa oleva Feston 32 mm:n kiskojärjestelmä

- SMC:n 32 mm:n sylinterit, jotka on tarkoitettu korvaaviksi.

- Tunnistetut kriittiset mittaerot

- Määritetyt suorituskykyvaatimuksetSopeutumisratkaisun kehittäminen

- Suunnitellut tarkkuusadapterilevyt:

Kompensoiva asennuskuvio

Keskilinjan korkeuden säätö

Vahvistetut kuormansiirtopisteet

- Luotu laakeriliitännän mukautukset

Kehitetyt asennuskalusteetToteutus ja validointi

- Valmistetut tarkkuuskomponentit

- Toteutetaan suunnitellun seisokin aikana

- Suoritettu kattava testaus

- Dokumentoitu lopullinen kokoonpano

Tulokset ylittivät odotukset:

| Metrinen | Alkuperäinen eritelmä | Sopeutuminen Tulos | Suorituskyky |

|---|---|---|---|

| Kuormituskapasiteetti | 120 kg | 115 kg | 96% ylläpidetty |

| Paikannustarkkuus | ±0.05mm | ±0.05mm | 100% ylläpidetty |

| Asennusaika | N/A | 4,5 tuntia yksikköä kohti | Sammutusikkunassa |

| Syklinopeus | 45 sykliä/min | 45 sykliä/min | 100% ylläpidetty |

| Järjestelmän käyttöikä | 10 miljoonaa sykliä | Ennuste 10+ miljoonaa | 100% ylläpidetty |

Keskeinen oivallus oli sen ymmärtäminen, että onnistunut kiskojen mukauttaminen edellyttää sekä mitoituksellisten että rakenteellisten näkökohtien huomioon ottamista. Kehittämällä tarkkoja sovitinkomponentteja, jotka säilyttivät kriittiset linjaukset ja siirtivät samalla kuormat asianmukaisesti, voitiin toteuttaa vaiheittainen korvausstrategia ilman, että suorituskyky kärsi tai että järjestelmään tarvittiin laajoja muutoksia.

Mitkä ohjaussignaalin muuntomenetelmät takaavat saumattoman integroinnin?

Ohjaussignaalien yhteensopivuus eri pneumatiikkamerkkien välillä on yksi eniten huomiotta jätetyistä näkökohdista usean tuotemerkin integroinnissa, vaikka se on kriittinen tekijä järjestelmän moitteettoman toiminnan kannalta.

Tehokkaassa ohjaussignaalin muuntamisessa yhdistyvät jännitteen standardointi, tiedonsiirtoprotokollan mukauttaminen ja takaisinkytkentäsignaalin normalisointi, mikä mahdollistaa saumattoman integroinnin eri ohjausarkkitehtuurien välillä säilyttäen 100%-toiminnallisuuden ja eliminoiden 95-98%:n integrointiin liittyvät ongelmat.

Kun olen toteuttanut merkkien välistä ohjausintegraatiota erilaisissa sovelluksissa, olen havainnut, että useimmat organisaatiot keskittyvät yksinomaan mekaaniseen yhteensopivuuteen ja aliarvioivat ohjaussignaalien haasteet. Avainasemassa on sellaisten kattavien signaalimuunnosratkaisujen toteuttaminen, joissa käsitellään kaikkia ohjausliitännän näkökohtia.

Kokonaisvaltainen signaalin muuntamisjärjestelmä

Tehokas signaalin muuntamisstrategia sisältää nämä olennaiset osatekijät:

1. Jännitteen ja virran standardointi

Asianmukaisen sähköisen yhteensopivuuden varmistaminen:

Jännitetason muuntaminen

- Yleiset jännite-erot:

24VDC vs. 12VDC-järjestelmät

5VDC logiikka vs. 24VDC teollisuuskäyttöön

Analogiset jännitealueet (0-10V vs. 0-5V)

- Konversiomenetelmät:

Suorajännitemuuntimet

Optisesti eristetyt liitännät

Ohjelmoitavat signaalinmuokkaimetNykyisen signaalin mukauttaminen

- Nykyisen signaalin vaihtelut:

4-20mA vs. 0-20mA

Hankinta vs. uppoamiskokoonpanot

Silmukkakäyttöinen vs. ulkoinen käyttöjärjestelmä

- Sopeutumismenetelmät:

Virtasilmukkamuuntimet

Signaalieristysmoduulit

Konfiguroitavat lähettimetVirtalähde Huomioita

- Tehontarpeen erot:

Jännitteen toleranssialueet

Virrankulutus

Inrush-vaatimukset

- Sopeutumisstrategiat:

Säädetyt virtalähteet

Eristysmuuntajat

Virranrajoitussuojaus

2. Viestintäprotokollan muuntaminen

Erilaisten viestintästandardien yhdistäminen:

Digitaalisen protokollan mukauttaminen

- Protokollaerot:

Kenttäväylämuunnokset (Profibus, DeviceNet jne.).

Industrial Ethernet4 (EtherCAT, Profinet jne.).

Omat protokollat

- Muuntoratkaisut:

Protokollan muuntimet

Yhdyskäytävälaitteet

MoniprotokollaliitännätSarjaliikenteen standardointi

- Sarjaliitännän vaihtelut:

RS-232 vs. RS-485

TTL vs. teolliset tasot

Baudinopeuden ja formaatin erot

- Sopeutumislähestymistavat:

Sarjaliitäntämuuntimet

Formaattikääntäjät

BaudinopeussovittimetLangattoman viestinnän integrointi

- Langattomien standardien erot:

Langaton IO-Link

Bluetooth teollinen

Omat RF-järjestelmät

- Integrointimenetelmät:

Protokolla-sillat

Langattomasta langasta langalliseen - yhdyskäytävät

Monistandardiset langattomat liitännät

3. Palautesignaalin normalisointi

Asianmukaisen tila- ja sijaintipalautteen varmistaminen:

Kytkinmerkkien standardointi

- Kytkimen ulostulon vaihtelut:

PNP vs. NPN-kokoonpanot5

Normaalisti avoin vs. normaalisti suljettu

2-johtiminen vs. 3-johtiminen rakenne

- Standardointimenetelmät:

Signaalinvaihtimet

Lähtökonfiguraatiosovittimet

Universaalit syöttöliitännätAnaloginen takaisinkytkentämuunnos

- Analogisten signaalien erot:

Jännitealueet (0-10V, 0-5V, ±10V)

Virtasignaalit (4-20mA, 0-20mA)

Skaalaus- ja offset-vaihtelut

- Muuntomenetelmät:

Signaalin skaalauslaitteet

Alueen muuntimet

Ohjelmoitavat lähettimetEnkooderi ja asennon palaute

- Asentopalautteen vaihtelut:

Inkrementaaliset vs. absoluuttiset kooderit

Pulssiformaatit (A/B, askel/suunta)

Resoluutioerot

- Sopeutumistekniikat:

Pulssiformaatin muuntimet

Resoluutiokertoimet/jakajat

Kääntäjien asema

Täytäntöönpanomenetelmä

Jos haluat toteuttaa tehokkaan signaalin muuntamisen, noudata tätä jäsenneltyä lähestymistapaa:

Vaihe 1: Ohjausliittymän analyysi

Aloita ymmärtämällä kattavasti signaalivaatimukset:

Olemassa oleva järjestelmäasiakirjat

- Asiakirjojen valvontasignaalit:

Venttiilin ohjaussignaalit

Anturitulot

Palautesignaalit

Viestintäliitännät

- Tunnista signaalin tekniset tiedot:

Jännite-/virtatasot

Viestintäprotokollat

Ajoitusvaatimukset

KuormituseritelmätKorvaava järjestelmävaatimukset

- Dokumentoi uudet komponenttisignaalit:

Valvontatulovaatimukset

Lähtösignaalin tekniset tiedot

Viestintävalmiudet

Tehovaatimukset

- Tunnista yhteensopivuuspuutteet:

Jännitteen ja virran epäsuhta

Protokollaerot

Liitinten yhteensopimattomuudet

AjoitusvaihtelutToiminnallisten vaatimusten määrittely

- Määritä kriittiset parametrit:

Vasteaikavaatimukset

Päivitysnopeuden tarpeet

Tarkkuusvaatimukset

Luotettavuusodotukset

- Määritä suorituskriteerit:

Suurin hyväksyttävä viive

Vaadittu signaalin tarkkuus

Vikaantumistapa-asetukset

Vaihe 2: Konversioratkaisun kehittäminen

Kehitä kattava signaalin muuntamisstrategia:

Standardi muunnin arviointi

- Tutki saatavilla olevia ratkaisuja:

Valmistajan toimittamat muuntimet

Kolmannen osapuolen liitäntälaitteet

Universaalit signaalinmuokkaimet

- Arvioi suorituskyky:

Signaalin tarkkuus

Vasteaika

LuotettavuusluokituksetMukautettu käyttöliittymäsuunnittelu

- Kehitä eritelmät:

Signaalin muuntovaatimukset

Ympäristöä koskevat eritelmät

Integrointivaatimukset

- Luo yksityiskohtaisia malleja:

Piirisuunnitelmat

Komponenttien valinnat

Kotelon tekniset tiedotHybridiratkaisujen kehittäminen

- Yhdistä vakio- ja mukautettuja elementtejä:

Vakiomuuntimet

Mukautetut liitäntäkortit

Sovelluskohtainen ohjelmointi

- Optimoi suorituskyky:

Minimoi signaalin viive

Signaalin eheyden varmistaminen

Toteutetaan asianmukainen eristäminen

Vaihe 3: Toteutus ja validointi

Toteuta muuntamissuunnitelma asianmukaisella validoinnilla:

Valvottu täytäntöönpano

- Kehitä asennusmenettely:

Kytkentäkaaviot

Konfigurointiasetukset

Testausjaksot

- Luo todentamisprosessi:

Signaalin todentamistestit

Ajoituksen validointi

Toiminnallinen testausSuorituskyvyn validointi

- Testi käyttöolosuhteissa:

Normaali toiminta

Enimmäiskuormitusolosuhteet

Virheiden korjausskenaariot

- Tarkista kriittiset parametrit:

Signaalin tarkkuus

Vasteaika

Luotettavuus vaihtelun alaisenaDokumentointi ja standardointi

- Luo yksityiskohtainen dokumentaatio:

As-built-kaaviot

Konfiguraatiotietueet

Vianmääritysoppaat

- Standardien kehittäminen:

Hyväksytyt muuntimen tekniset tiedot

Asennusvaatimukset

Suorituskykyodotukset

Todellisen maailman sovellus: Pakkauslaitteiden päivitys

Yksi menestyksekkäimmistä signaalimuunnosprojekteistani oli pakkauslaitevalmistajalle, joka siirtyi Feston komponenteista SMC:n komponentteihin. Heidän haasteisiinsa kuuluivat mm:

- Siirtyminen Feston venttiilin päätelaitteista SMC:n venttiiliputkiin

- Integrointi olemassa olevaan PLC-ohjausjärjestelmään

- Tarkkojen ajoitussuhteiden ylläpitäminen

- Diagnoosivalmiuksien säilyttäminen

Toteutimme kattavan konversiostrategian:

Ohjausrajapinnan analyysi

- Dokumentoidut olemassa olevat Festo CPX -päätelaitteiden signaalit

- SMC EX600 -vaatimusten mukainen korvaava SMC EX600

- Tunnistetut protokolla- ja signaalierot

- Määritetyt kriittiset ajoitusparametritMuuntoratkaisujen kehittäminen

- Kenttäväyläkommunikaatioon suunniteltu protokollamuunnin

- Luotu signaalin mukauttamisliitännät analogisia antureita varten

- Kehitetty asentopalautteen normalisointi

- Toteutettu diagnostinen signaalikartoitusToteutus ja validointi

- Asennetut muuntokomponentit

- Määritetty signaalikartoitus

- Suoritettu kattava testaus

- Dokumentoitu lopullinen kokoonpano

Tulokset osoittivat saumattoman integroinnin:

| Metrinen | Alkuperäinen järjestelmä | Muunnettu järjestelmä | Suorituskyky |

|---|---|---|---|

| Valvonnan vasteaika | 12ms | 11ms | 8% parannus |

| Asentopalautteen tarkkuus | ±0.1mm | ±0.1mm | 100% ylläpidetty |

| Diagnostiikkakyky | 24 parametria | 28 parametria | 17% parannus |

| Järjestelmän luotettavuus | 99.7% käytettävyysaika | 99.8% käytettävyysaika | 0,1% parannus |

| Integrointiaika | N/A | 8 tuntia | Aikataulun puitteissa |

Keskeinen oivallus oli sen ymmärtäminen, että onnistunut ohjausintegraatio edellyttää kaikkien signaalikerrosten - tehon, ohjauksen, takaisinkytkennän ja viestinnän - käsittelyä. Toteuttamalla kattava muuntamisstrategia, joka säilytti signaalien eheyden ja mukautti samalla formaatteja ja protokollia, he pystyivät saumattomaan integraatioon eri valmistajien komponenttien välillä ja parantamaan samalla järjestelmän kokonaissuorituskykyä.

Päätelmä

Sauvattomien sylinterijärjestelmien tehokas yhteensopivuus usean tuotemerkin kanssa strategisen käyttöliittymän mukauttamisen, tarkkuuskiskojen muokkaamisen ja älykkään ohjaussignaalin muuntamisen avulla tarjoaa huomattavia etuja kunnossapidon tehokkuudessa, varaosien hallinnassa ja järjestelmän luotettavuudessa. Nämä lähestymistavat tuottavat yleensä välittömiä tuottoja pienempien varastointivaatimusten ja yksinkertaisemman kunnossapidon ansiosta ja tarjoavat samalla pitkän aikavälin joustavuutta järjestelmän kehittämiseen.

Tärkein oivallus, jonka olen saanut näiden yhteensopivuusratkaisujen toteuttamisesta useilla eri toimialoilla, on se, että tuotemerkkien välinen integrointi on täysin mahdollista oikealla lähestymistavalla. Toteuttamalla standardoituja mukauttamismenetelmiä ja luomalla kattavan dokumentaation organisaatiot voivat irrottautua valmistajakohtaisista rajoituksista ja luoda todella joustavia pneumatiikkajärjestelmiä.

Useiden tuotemerkkien yhteensopivuutta koskevat usein kysytyt kysymykset

Mikä on haastavinta Festo-SMC-yhteensopivuudessa?

Anturin kiinnitys ja takaisinkytkentäsignaalien erot ovat suurimmat haasteet, jotka edellyttävät sekä mekaanista mukauttamista että signaalin muuntamista.

Kestävätkö kiskojen mukautukset samat kuormitukset kuin alkuperäiset osat?

Oikein suunnitelluilla kiskosovituksilla säilytetään yleensä 90-95% alkuperäisestä kantavuudesta ja varmistetaan samalla asianmukainen linjaus ja toiminta.

Mikä on tyypillinen ROI-aikataulu usean tuotemerkin yhteensopivuuden toteuttamiselle?

Useimmat organisaatiot saavuttavat täyden kannattavuuden 6-12 kuukauden kuluessa, kun varastokustannukset ja huoltoaika vähenevät.

Mitkä tuotemerkit on helpointa tehdä yhteensopiviksi?

Festo ja SMC tarjoavat suoraviivaisimman yhteensopivuuspolun kattavan dokumentaationsa ja samankaltaisten suunnittelufilosofioidensa ansiosta.

Aiheuttavatko signaalinmuuntimet merkittäviä vaste- ja vasteaikaviiveitä?

Nykyaikaiset signaalinmuuntimet lisäävät tyypillisesti vain 1-5 ms:n viiveen, mikä on useimmissa pneumaattisissa sovelluksissa merkityksetöntä.

-

Tarjoaa yksityiskohtaisen oppaan yleisistä teollisuuden putkikierrestandardeista, kuten G (BSPP), M (metrinen) ja Rc (BSPT), jotka ovat välttämättömiä tiiviiden pneumaattisten liitosten varmistamiseksi. ↩

-

Selittää yleisten T- ja C-urastandardien erot, joita käytetään antureiden kiinnittämiseen pneumaattisiin sylintereihin, ja auttaa teknikkoja valitsemaan oikeat kiinnityslaitteistot. ↩

-

Tarjoaa syvällisen selityksen toleranssianalyysistä (tai pinoamisesta), joka on kriittinen tekninen menetelmä, jota käytetään laskettaessa osien toleranssien kumulatiivista vaikutusta kokoonpanon lopullisiin mittoihin ja istuvuuteen. ↩

-

Kuvaa Industrial Ethernetin periaatteita, standardoitujen Ethernet-protokollien käyttöä teollisuusympäristössä protokollien avulla, jotka tarjoavat automaation edellyttämän determinismin ja reaaliaikaisen ohjauksen. ↩

-

Tarjoaa selkeän oppaan PNP- (lähde) ja NPN- (nielu) anturilähdötyyppien välisestä erosta, mikä on perustietoa teollisuuden ohjauspiirien oikeanlaisessa kytkennässä. ↩