Väärien pneumaattisten komponenttien valitseminen elintarvikkeiden käsittelyyn voi johtaa kontaminaatioriskeihin, epäonnistuneisiin tarkastuksiin ja kalliisiin palautuksiin. Kun sääntelyn valvonta ja kuluttajien tietoisuus lisääntyvät, elintarviketurvallisuus ei ole koskaan ollut tärkeämpää järjestelmäsuunnittelussa.

Tehokkain lähestymistapa elintarvikekäyttöön soveltuvan pneumaattisen järjestelmän valintaan edellyttää 3-A Sanitary Standards -standardien materiaalivaatimusten ymmärtämistä, CIP-järjestelmän painepulssin analysointia ja asianmukaisten mikrobien pidätyskyvyn testausprotokollien toteuttamista järjestelmän täydellisen vaatimustenmukaisuuden varmistamiseksi.

Kun autoin erästä Wisconsinissa sijaitsevaa maidonjalostajaa päivittämään pneumatiikkajärjestelmänsä viime vuonna, he poistivat kolme pysyvää kontaminaatiokohtaa, jotka olivat aiemmin aiheuttaneet ongelmia tuotteiden laadussa. Kerron, mitä olen oppinut asianmukaisten elintarvikekäyttöön soveltuvien pneumaattisten komponenttien valinnasta.

Sisällysluettelo

- Ymmärtäminen 3-A Saniteettistandardien materiaalit

- CIP-järjestelmän painepulsaatioiden analysointi

- Menetelmät mikrobien pidättymisriskin testaamiseksi

- Päätelmä

- Usein kysytyt kysymykset elintarvikelaatuisista pneumaattisista järjestelmistä

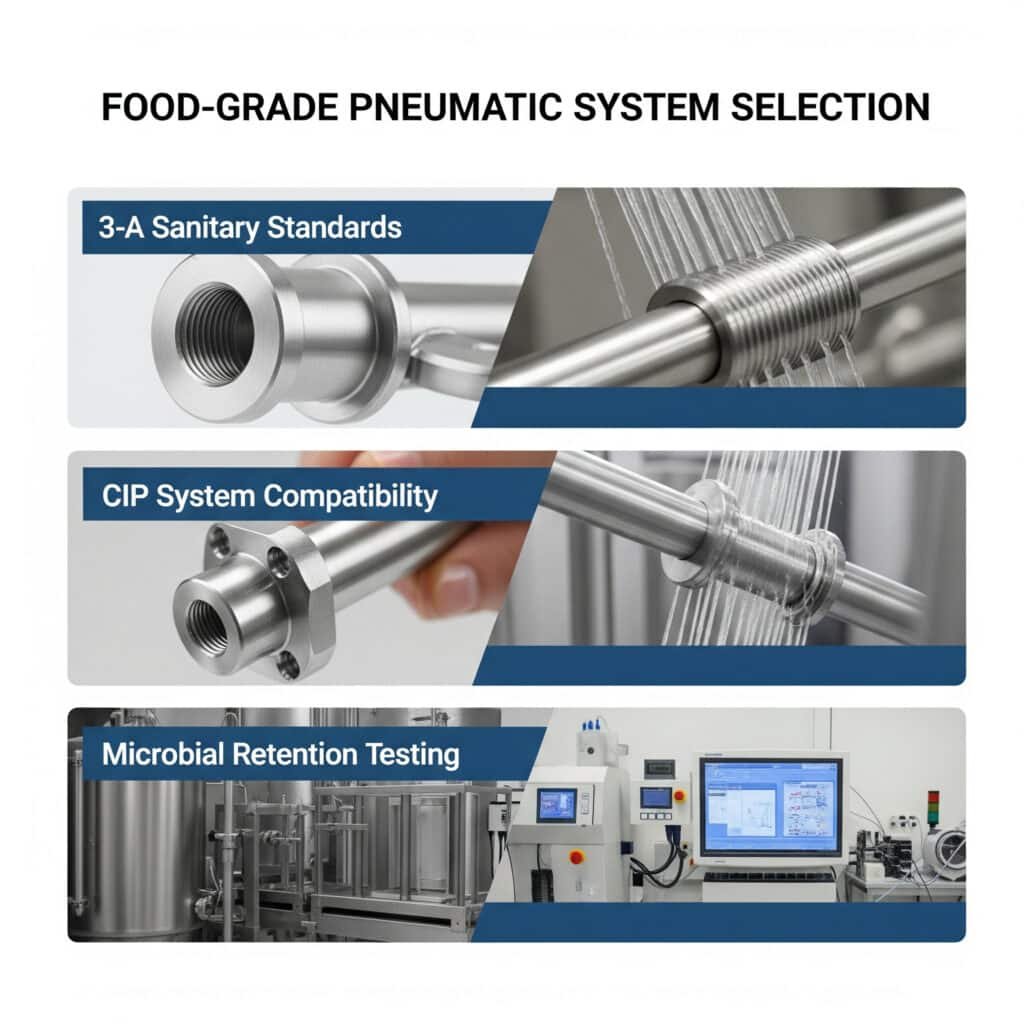

Mitkä materiaalit täyttävät elintarvikekäyttöön tarkoitettujen pneumaattisten järjestelmien 3-A-hygieniavaatimukset?

Elintarvikekäyttöön tarkoitetut pneumaattiset järjestelmät edellyttävät erityisiä materiaaleja, jotka täyttävät tiukat hygieniastandardit tuoteturvallisuuden ja säännöstenmukaisuuden varmistamiseksi.

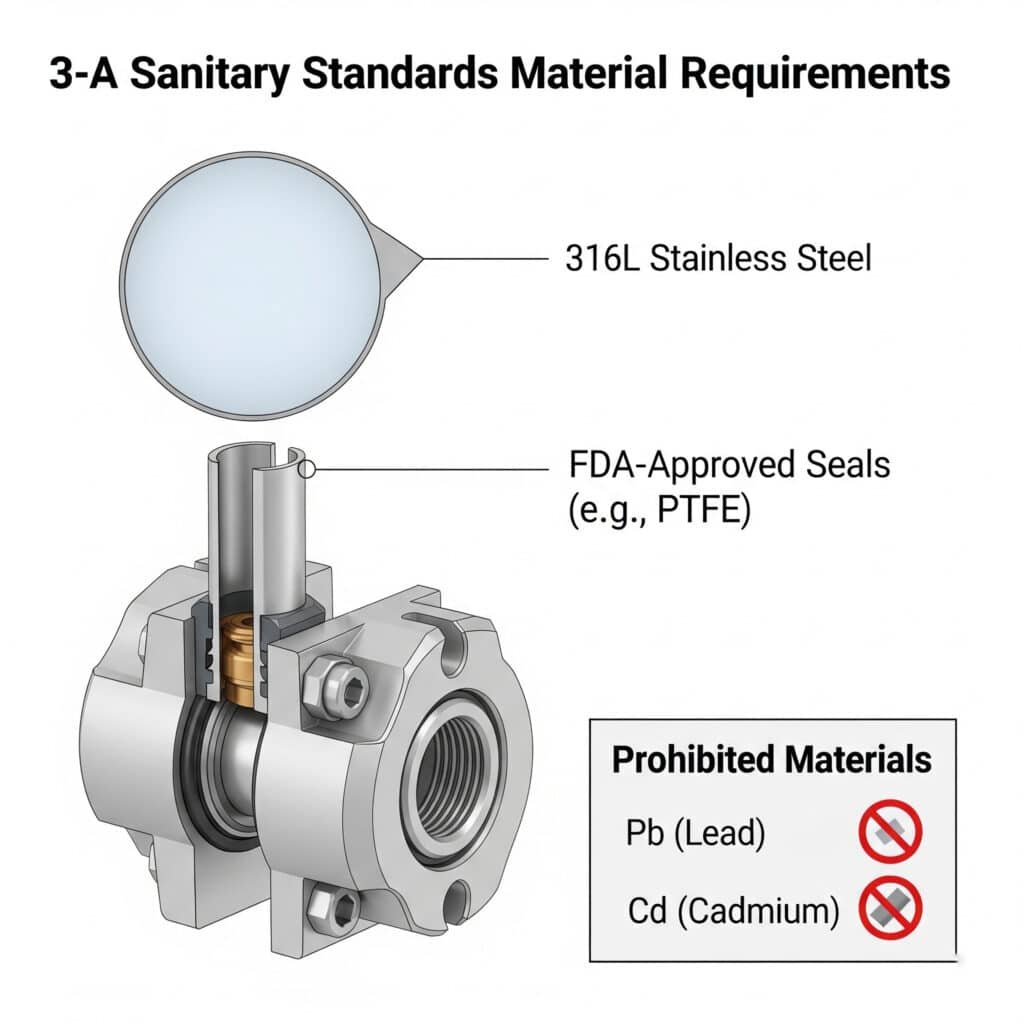

Mukaan 3-A Saniteettistandardit1, elintarvikekäyttöön tarkoitetut pneumaattiset järjestelmät metalliosissa tulisi käyttää 316L ruostumatonta terästä, FDA:n hyväksymä2 PTFE-, silikoni- tai EPDM-tiivisteisiin, ja niiden on vältettävä lyijyä, kadmiumia tai muita myrkyllisiä metalleja sisältäviä materiaaleja, jotka voivat saastuttaa elintarvikkeita.

Kattava 3-A:n mukainen materiaaliluettelo

Metalliset komponentit

| Komponentin tyyppi | Hyväksytyt materiaalit | Pintakäsittelyvaatimukset |

|---|---|---|

| Sylinterirungot | 316L SS, 304 SS | Ra ≤ 0,8μm (32μin) |

| Kiinnittimet | 316L SS | Ra ≤ 0,8μm (32μin) |

| Varusteet | 316L SS, 304 SS | Ra ≤ 0,8μm (32μin) |

| Jakeluputket | 316L SS | Ra ≤ 0,8μm (32μin) |

Tiivisteen materiaalit

| Hakemus | Ensisijaiset materiaalit | Lämpötila-alue |

|---|---|---|

| Dynaamiset tiivisteet | PTFE, UHMWPE | -20°C - 260°C |

| Staattiset tiivisteet | Silikoni, EPDM, FKM | -40°C - 200°C |

| Tiivisteet | Silikoni, PTFE | -40°C - 260°C |

Voiteluaineet

Kaikkien voiteluaineiden on oltava:

- FDA:n hyväksymä (21 CFR 178.3570).

- H1-sertifioitu

- Ei sisällä mineraaliöljyjä

- Myrkytön ja hajuton

Työskentelin kerran erään juomavalmistajan kanssa, jolla oli toistuvia kontaminaatio-ongelmia huolimatta siitä, että hän käytti komponentteja, joiden hän luuli olevan elintarvikelaatua. Tarkastuksen jälkeen havaitsimme, että heidän pneumaattiset sylinterinsä sisälsivät messinkisiä komponentteja, joiden lyijypitoisuus ei täyttänyt 3-A-standardeja. Vaihdettuamme asianmukaisiin 316L-ruostumattomasta teräksestä valmistettuihin sylintereihin, saastumisongelmat poistuivat välittömästi.

Materiaalin valintaan liittyvät näkökohdat

Kun valitset elintarvikekäyttöön tarkoitettujen pneumaattisten järjestelmien materiaaleja, ota huomioon:

- Tuotekontakti vs. muu kuin tuotekontakti - Altistumisriskin perusteella sovelletaan erilaisia standardeja

- Puhdistusprotokollat - Jotkin materiaalit hajoavat tiettyjen puhdistuskemikaalien vaikutuksesta

- Lämpötila-alueet - Prosessi- ja CIP-lämpötilat vaikuttavat materiaalin valintaan

- Sertifiointiasiakirjat - Säilytä aina materiaalitodistukset tarkastuksia varten

Miten CIP-puhdistusjärjestelmien painepulssit tulisi analysoida?

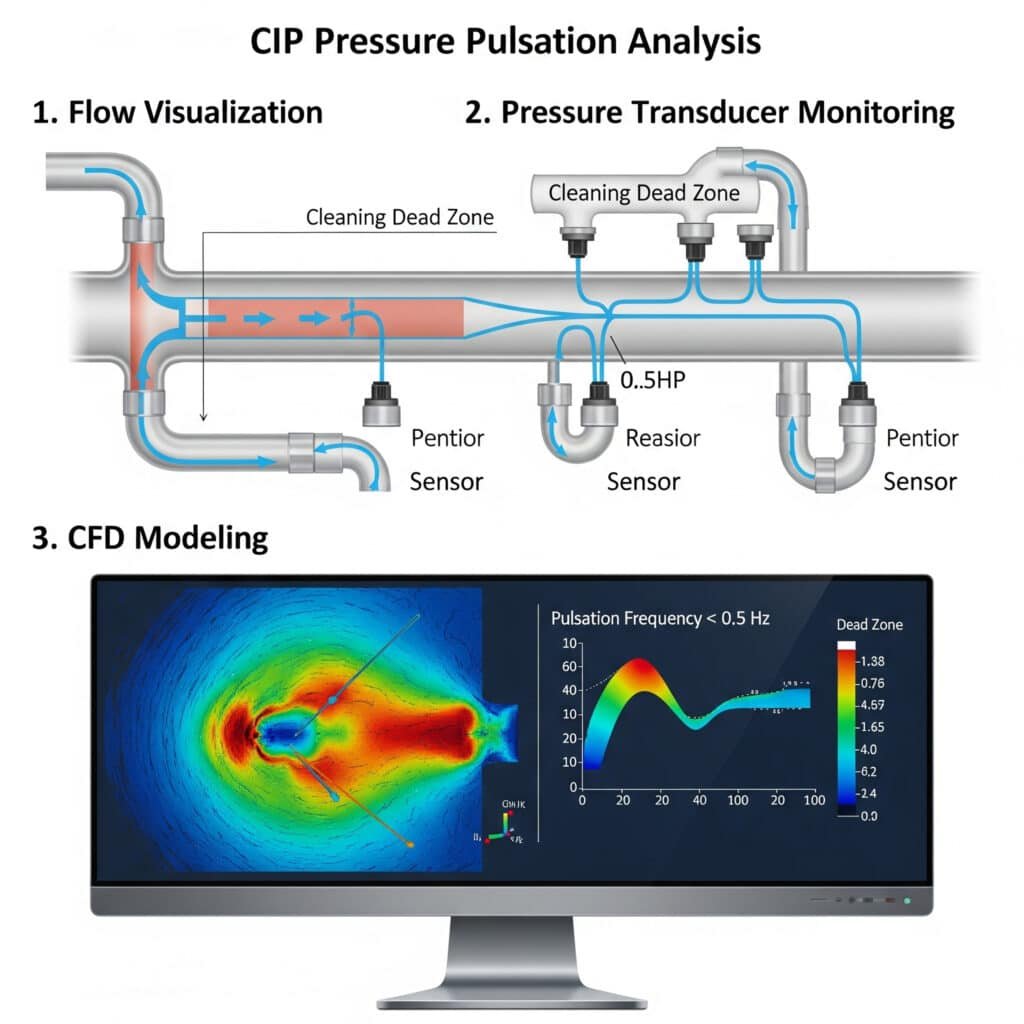

Clean-In-Place (CIP)3 järjestelmien on tuotettava tasainen puhdistusteho koko järjestelmässä, mutta painepulssit voivat luoda kuolleita alueita ja heikentää puhdistustehoa.

Tehokkaaseen CIP-painepulsaatioanalyysiin tulisi sisältyä virtauksen visualisointitutkimuksia, paineanturin seurantaa useissa järjestelmän pisteissä ja laskennallinen nestedynamiikka (CFD)4 mallintaminen mahdollisten puhdistustyhjien alueiden tunnistamiseksi, joiden pulssitaajuus on alle 0,5 Hz.

Painepulsaation analyysimenetelmät

Reaaliaikainen seuranta

Tehokkain lähestymistapa on yhdistelmä:

- Nopeat paineanturit - Vähintään 100 Hz näytteenottotaajuus

- Virtausmittarit kriittisissä pisteissä - Paineen ja virtauksen suhteuttaminen

- Lämpötila-anturit - Viskositeetin muutosten huomioon ottamiseksi

Tietojen analyysin parametrit

Kun analysoit CIP-painepulssitietoja, keskity seuraaviin seikkoihin:

| Parametri | Hyväksyttävä alue | Kriittinen huolenaihe |

|---|---|---|

| Pulssin amplitudi | <5% keskimääräisestä paineesta | >10% keskipaineesta |

| Taajuus | 0,5-2,0 Hz | 2,0 Hz |

| Painehäviö | <10% kaikissa komponenteissa | >15% kaikissa komponenteissa |

Optimointistrategiat

Toteuta nämä ratkaisut pulsaatioanalyysin perusteella:

Suuren impulssin pulssit

- Asenna pulsaationvaimentimet pumpun ulostulon läheisyyteen.

- Käytä monivaiheisia keskipakopumppuja syrjäytyspumppujen sijasta.

- Lisää virtauksen stabilointiaineita

Taajuusongelmiin

- Säädä pumpun nopeuden säätimet

- Putkien halkaisijoiden muuttaminen kriittisissä kohdissa

- Asenna resonanssia katkaisevat laitteet

Autoin hiljattain erästä juustontuottajaa analysoimaan CIP-järjestelmänsä jatkuvien laatuongelmien jälkeen. Käyttämällä paineantureita 12 järjestelmän pisteessä havaitsimme merkittäviä pulssituksia (17% amplitudi), jotka esiintyivät ongelmallisella 0,3 Hz:n taajuudella. Asentamalla oikein mitoitetut pulsaationvaimentimet ja muuttamalla putkiston geometriaa vähensimme pulssit alle 3%:iin, mikä paransi merkittävästi puhdistustehokkuutta.

Mitä menetelmiä sinun tulisi käyttää mikrobien pidättymisriskin testaamiseen?

Pneumaattisten järjestelmien mahdollisten mikrobien suojapaikkojen tunnistaminen on elintarviketurvallisuuden kannalta ratkaisevan tärkeää, mutta se jätetään usein huomiotta järjestelmän suunnittelussa.

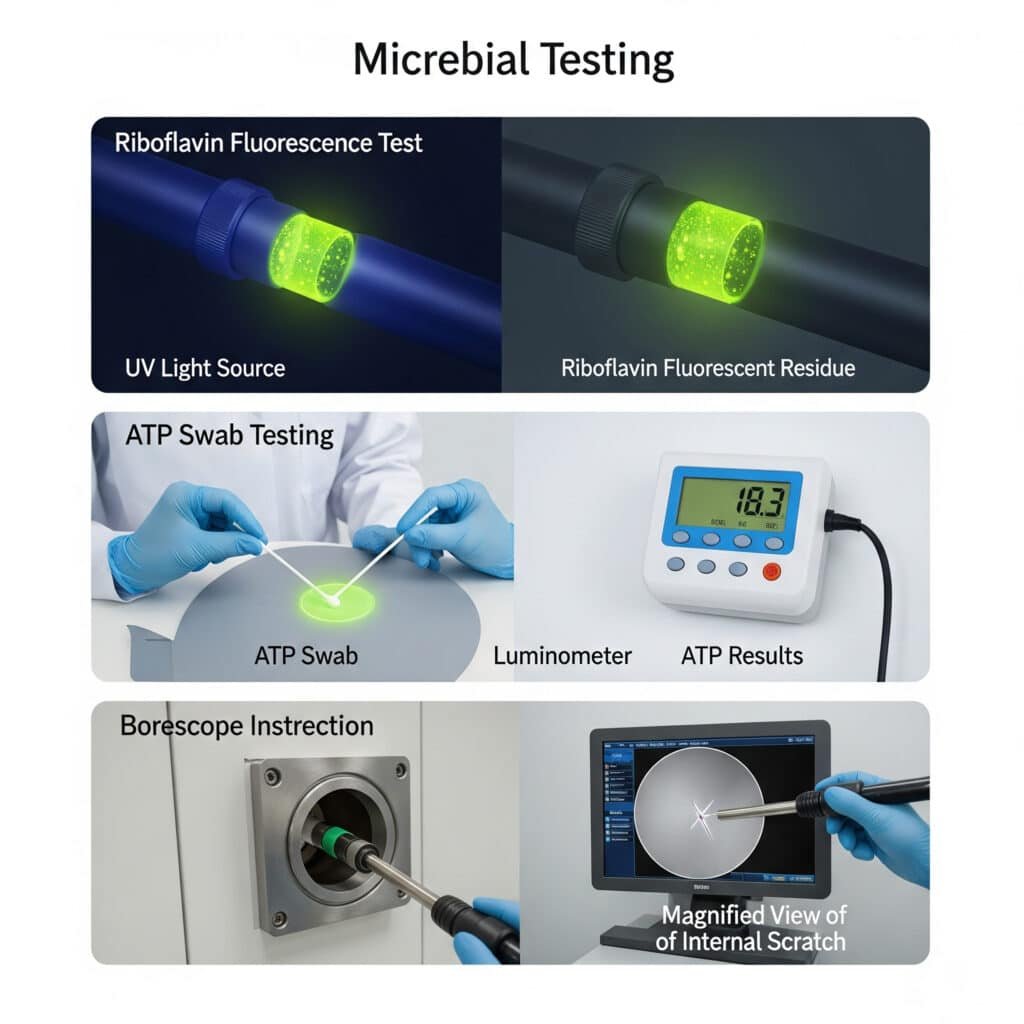

Tehokkaimmassa mikrobien säilymisriskin testauksessa yhdistetään riboflaviinin fluoresenssitestaus UV-valossa, ATP-pyyhkäisytesti5 puhdistussyklien jälkeen ja sisäisten osien korkean resoluution poreskooppitarkastus mahdollisten pesäkohtien tunnistamiseksi.

Kattava testausprotokolla

Riboflaviinin testaus

Tämä menetelmä antaa visuaalisen vahvistuksen puhdistuksen tehokkuudesta:

- Valmistetaan 0,2% riboflaviiniliuos.

- Kiertää järjestelmän läpi normaaleissa käyttöolosuhteissa

- Tyhjennetään ja suoritetaan tavanomainen CIP-menettely

- Tarkastetaan UV-valolla (365 nm:n aallonpituus).

- Dokumentoidaan kaikki fluoresoivat jäämät

ATP-testausstrategia

| Komponentti | Näytteenottopaikat | Hyväksyttävä raja (RLU) |

|---|---|---|

| Sylinterin tiivisteet | Sauvatiiviste, tyynytiiviste | <150 RLU |

| Venttiilin rungot | Kelan alueet, pakoaukot | <100 RLU |

| Jakeluputket | Sisäiset kanavat, umpikujat | <100 RLU |

| Varusteet | Kierreliitokset, sisäiset porat | <150 RLU |

Kehittyneet tarkastustekniikat

Perusteellinen riskinarviointi:

- Boreskooppitarkastus - Käytä joustavia poreskooppeja, joiden resoluutio on vähintään 1080p.

- 3D-pintakartoitus - Monimutkaisten sisäisten geometrioiden osalta

- Hydrodynaaminen virtauksen visualisointi - Väriaineen ruiskutus käytön aikana

Riskien lieventämisstrategiat

Toteuta nämä ratkaisut testaustulosten perusteella:

- Suunnittelumuutokset - Poista halkeamat ja umpikujat

- Materiaalin päivitykset - Korvaa ongelmalliset pinnat helpommin puhdistettavilla materiaaleilla.

- Puhdistusprotokollan mukautukset - Muuttaa aikaa, lämpötilaa, kemiaa tai mekaanista toimintaa.

Erään vauvanruokien valmistajan laitoksen tarkastuksen aikana havaitsimme kriittisiä mikrobien säilymiseen liittyviä riskejä heidän pneumaattisessa siirtojärjestelmässään, jossa käytettiin näitä menetelmiä. Riboflaviinitestaus paljasti, että puhdistusliuos ei päässyt heidän sauvattomien sylinteriensä sisäisiin osiin. Siirtymällä erityisesti suunniteltuihin elintarvikekäyttöön tarkoitettuihin sauvattomiin pneumaattisiin sylintereihin, joissa on itsetyhjennysominaisuudet, he poistivat nämä pesäpaikat kokonaan.

Päätelmä

Sopivien elintarvikekäyttöön soveltuvien pneumaattisten järjestelmien valitseminen edellyttää 3-A Sanitary Standards -standardin mukaisten materiaalien huolellista tarkastelua, perusteellista CIP-painepulsaatioanalyysia ja kattavaa mikrobien pidättymisriskin testausta, jotta voidaan varmistaa tuoteturvallisuus, säännöstenmukaisuus ja järjestelmän optimaalinen suorituskyky.

Usein kysytyt kysymykset elintarvikelaatuisista pneumaattisista järjestelmistä

Mikä on 3-A Sanitary Standards -sertifikaatti?

3-A Sanitary Standards on kattava ohjeisto maito- ja muiden elintarvikkeiden käsittelyssä käytettäville laitteille. Sertifiointi varmistaa, että laitteet täyttävät tiukat hygieeniset suunnittelukriteerit, että ne on valmistettu elintarviketurvallisista materiaaleista ja että ne voidaan puhdistaa ja desinfioida tehokkaasti tuotteiden saastumisen estämiseksi.

Kuinka usein CIP-järjestelmät on validoitava elintarvikekäyttöön tarkoitettujen pneumaattisten komponenttien osalta?

Elintarvikekäyttöön soveltuville pneumaattisille komponenteille on tehtävä CIP-validointi vähintään kerran vuodessa, järjestelmämuutosten jälkeen tai käsiteltyjen tuotteiden vaihtuessa. Tiheämpää validointia (neljännesvuosittain) suositellaan korkean riskin tuotteille, kuten maitotuotteille, äidinmaidonkorvikkeille tai valmisruoille.

Mitkä ovat tärkeimmät erot elintarvikekäyttöön tarkoitettujen ja tavanomaisten pneumaattisten sylinterien välillä?

Elintarvikekäyttöön tarkoitetut pneumaattiset sylinterit eroavat vakiomalleista käyttämällä 316L ruostumattomasta teräksestä valmistettuja rakenteita (alumiini- tai hiiliteräksestä valmistettuja), FDA:n hyväksymiä tiivistemateriaaleja, saniteettisuunnittelua, jossa on mahdollisimman vähän rakoja, erikoisvoiteluaineita elintarvikkeisiin ja pintakäsittelyjä, joiden Ra-arvo on ≤0,8μm bakteerien tarttumisen estämiseksi.

Voidaanko sauvattomia pneumaattisia sylintereitä käyttää elintarvikkeiden jalostussovelluksissa?

Kyllä, erityisesti elintarvikekäyttöön suunniteltuja ruuvittomia pneumaattisia sylintereitä voidaan käyttää elintarvikkeiden käsittelyssä, kun niissä on 316L-ruostumattomasta teräksestä valmistettu rakenne, FDA:n mukaiset tiivisteet, itsetyhjenevät rakenteet ja asianmukaiset pintakäsittelyt. Nämä erikoistuneet sauvattomat sylinterit poistavat tartuntakohdat ja mahdollistavat täydellisen puhdistuksen ja desinfioinnin.

Mitkä puhdistuskemikaalit ovat yhteensopivia elintarvikekäyttöön tarkoitettujen pneumaattisten järjestelmien kanssa?

Elintarvikekäyttöön tarkoitetut pneumaattiset järjestelmät ovat yleensä yhteensopivia yleisten desinfiointiaineiden, kuten kvaternaaristen ammoniumyhdisteiden, peretikkahapon, vetyperoksidin ja klooripohjaisten desinfiointiaineiden kanssa. Pitoisuutta, lämpötilaa ja altistusaikaa on kuitenkin valvottava tiivisteiden ja muiden komponenttien vaurioitumisen estämiseksi. Tarkista aina kemikaalien yhteensopivuus järjestelmässäsi olevien erityismateriaalien kanssa.

-

Tarjoaa yksityiskohtaisen yleiskatsauksen 3-A Sanitary Standards, Inc:stä, joka on riippumaton organisaatio, joka on omistautunut edistämään hygieenisten laitteiden suunnittelua elintarvike-, juoma- ja lääketeollisuudessa. ↩

-

Selittää Yhdysvaltain elintarvike- ja lääkeviraston (FDA) määräykset, erityisesti Code of Federal Regulations (CFR) -säädösten 21 osaston määräykset, jotka koskevat materiaaleja, jotka on hyväksytty suoraan kosketukseen elintarvikkeiden kanssa. ↩

-

Kuvaa CIP-järjestelmien (Clean-In-Place) periaatteet, jotka ovat automatisoitu menetelmä putkien, säiliöiden ja prosessilaitteiden sisäpintojen puhdistamiseksi ilman purkamista. ↩

-

Tarjoaa selityksen CFD:stä (Computational Fluid Dynamics), joka on nestemekaniikan osa-alue, jossa käytetään numeerista analyysia ja tietorakenteita nestevirtoihin liittyvien ongelmien analysointiin ja ratkaisemiseen. ↩

-

Yksityiskohtaiset tiedot adenosiinitrifosfaattitestauksen (ATP) taustalla olevasta tieteestä, joka on nopea menetelmä, jota käytetään pintojen puhtauden arvioimiseen havaitsemalla orgaanisen aineksen määrä bioluminesenssireaktion avulla. ↩