Tuhlaatko energiaa ja koetko, että tyhjiökäsittelyjärjestelmäsi toimii epäluotettavasti? Monet valmistajat kamppailevat liiallisen ilmankulutuksen, hitaiden syklien ja pudonneiden osien kanssa, jotka johtuvat vääränlaisesta tyhjiögeneraattorin valinnasta. Oikean tyhjiöteknologian valinta voi ratkaista nämä kalliit ongelmat välittömästi.

Ihanteellinen tyhjiögeneraattori1 tulisi vastata sovelluksesi erityisiä vaatimuksia tyhjiötason, virtausnopeuden ja energiatehokkuuden suhteen. Valinta edellyttää imuvoiman ja ilmavirran välisen suhteen ymmärtämistä, monivaiheisten ejektorimallien harkitsemista energiansäästöjen saavuttamiseksi ja tyhjiön pysyvyyden arvioimista luotettavan toiminnan varmistamiseksi.

Muistan käyneeni viime vuonna Sveitsissä eräässä pakkaamossa, jossa tyhjiökupit vaihdettiin viikoittain huonon generaattorivalinnan vuoksi. Kun he olivat analysoineet sovelluksensa ja ottaneet käyttöön oikean tyhjiögeneraattorin oikealla mitoituksella, he vähensivät ilmankulutusta 65%:llä ja poistivat tuotepudotukset kokonaan. Sallikaa minun kertoa, mitä olen oppinut pneumatiikkateollisuudessa viettämieni vuosien aikana.

Sisällysluettelo

- Tyhjiön voima-virtaussuhdekäyrien ymmärtäminen

- Energiaa säästävät monivaiheiset Ejektoriratkaisut

- Miten testata ja varmistaa tyhjiön vakaus?

Miten alipainevoiman ja virtausnopeuden välinen suhde vaikuttaa sovellukseesi?

Alipainevoiman ja virtausnopeuden välisen suhteen ymmärtäminen on tärkeää, jotta voit valita generaattorin, joka tarjoaa optimaalisen suorituskyvyn tiettyyn sovellukseen.

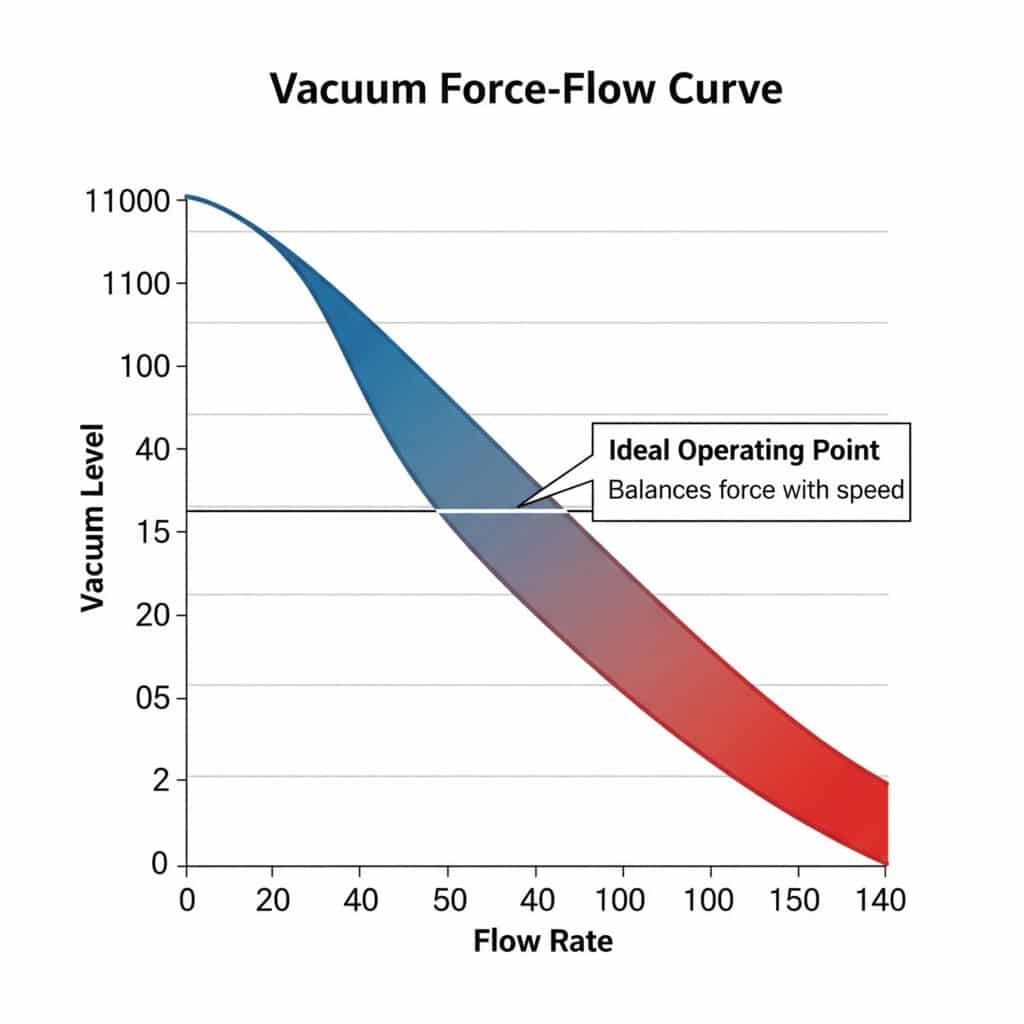

The tyhjiön voima-virtauskäyrä2 havainnollistaa, miten imuvoima muuttuu ilmavirran nopeuden mukaan. Kun alipaine kasvaa, käytettävissä oleva virtausnopeus yleensä pienenee. Ihanteellisessa toimintapisteessä on tasapainossa riittävä alipainevoima turvallista tarttumista varten ja riittävä virtauskapasiteetti järjestelmän nopeaa tyhjentämistä varten.

Tyhjiön voima-virtauskäyrien ymmärtäminen

Tyhjiövoima-virtauskäyrä on graafinen esitys, joka osoittaa suhteen:

- Tyhjiötaso (tyypillisesti mitattuna yksikössä -kPa tai %).

- Ilman virtausnopeus (yleensä mitattuna L/min tai SCFM).

Tämä suhde on ratkaisevan tärkeä, koska se vaikuttaa suoraan:

- Tartuntavoima käytettävissä sovellukseesi

- Vasteaika turvallisen otteen saavuttamiseksi

- Tyhjiöjärjestelmän energiankulutus

- Järjestelmän yleinen luotettavuus

Tyhjiövoima-virtauskäyrien keskeiset parametrit

Kun analysoit tyhjiögeneraattorin teknisiä tietoja, kiinnitä huomiota näihin kriittisiin kohtiin:

Suurin alipaineen taso

Tämä edustaa suurinta alipainetta, jonka generaattori voi saavuttaa, yleensä mitattuna nollavirtauksessa:

- Yksivaiheiset ejektorit: tyypillisesti -75 - -85 kPa.

- Monivaiheiset ejektorit: tyypillisesti -85 - -92 kPa.

- Mekaaniset tyhjiöpumput: voivat ylittää -95 kPa:n rajan.

Suurin virtausnopeus

Tämä ilmaisee suurimman ilmamäärän, jonka generaattori voi tyhjentää, mitattuna nollatyhjiössä:

- Määrittää evakuointinopeuden

- Kriittinen suurille volyymisovelluksille

- Vaikuttaa tuotantoympäristöjen läpimenoaikaan

Optimaalinen toimintapiste

Tällöin generaattori tarjoaa parhaan tasapainon tyhjiötason ja virtausnopeuden välillä:

- Löytyy yleensä käyrän keskiosasta.

- Tarjoaa tehokkaan toiminnan useimmissa sovelluksissa

- Tasapainottaa energiankulutuksen ja suorituskyvyn

Sovelluskohtainen käyräanalyysi

Erilaiset sovellukset vaativat eri asemia voima-virtauskäyrällä:

| Sovellustyyppi | Ihanteellinen käyrän asento | Perustelut |

|---|---|---|

| Huokoiset materiaalit | Korkea virtauksen prioriteetti | Kompensoi materiaalin läpi tapahtuvan vuodon |

| Huokoiset, sileät pinnat | Korkean tyhjiön prioriteetti | Maksimoi pitovoiman |

| Nopea poiminta ja sijoittelu | Tasapainoinen asema | Optimoi syklin keston ja luotettavuuden |

| Raskaan kuorman käsittely | Korkean tyhjiön prioriteetti | Varmistaa turvallisen otteen kuormituksen aikana |

| Vaihtelevat pintaolosuhteet | Korkea virtauksen prioriteetti | Sopeutuu epäjohdonmukaiseen tiivistämiseen |

Tarvittavan imuvoiman laskeminen

Tarvittavan alipainevoiman määrittäminen:

- Laske tarvittava teoreettinen voima:

F = m × (g + a) × S

Missä:

- F = tarvittava voima (N)

- m = kappaleen massa (kg)

- g = painovoiman kiihtyvyys (9,81 m/s²)

- a = järjestelmän kiihtyvyys (m/s²)

- S = varmuuskerroin (tyypillisesti 2-3)

- Määritä tarvittava imukupin pinta-ala:

A = F ÷ P

Missä:

- A = kupin pinta-ala (m²)

- F = tarvittava voima (N)

- P = Toiminnan tyhjiöpaine (Pa)

- Valitse generaattori, joka tarjoaa:

- Riittävä tyhjiötaso lasketulle alueelle

- Riittävä virtausnopeus evakuointiaikavaatimuksiisi nähden.

Todellisen maailman sovellusesimerkki

Viime kuussa konsultoin saksalaista elektroniikkavalmistajaa, jonka piirilevyjen käsittelyjärjestelmä oli hidas. Heidän olemassa oleva tyhjiögeneraattorinsa oli ylimitoitettu tyhjiötasolle mutta alimitoitettu virtausnopeudelle.

Analysoimalla niiden soveltamista:

- Vaadittu pitovoima: 15N

- PCB paino: 0.5kg

- Järjestelmän kiihtyvyys: 2 m/s²

- Turvallisuuskerroin: 2

Laskimme, että he tarvitsivat:

- Alipaineen vähimmäistaso: -40 kPa

- Pienin virtausnopeus: 25 L/min

Valitsemalla Bepto-tyhjiögeneraattorin, jolla on tasapainoiset ominaisuudet (-60 kPa, 35 L/min), ne:

- Evakuointiaika lyheni 45%:llä

- Tuotannon läpimeno lisääntyi 28%:llä.

- Säilytti täydellisen luotettavuuden

- Paineilman kulutuksen vähentäminen 15%:llä

Miten monivaiheiset ejektorit voivat optimoida tyhjiöjärjestelmän energiatehokkuuden?

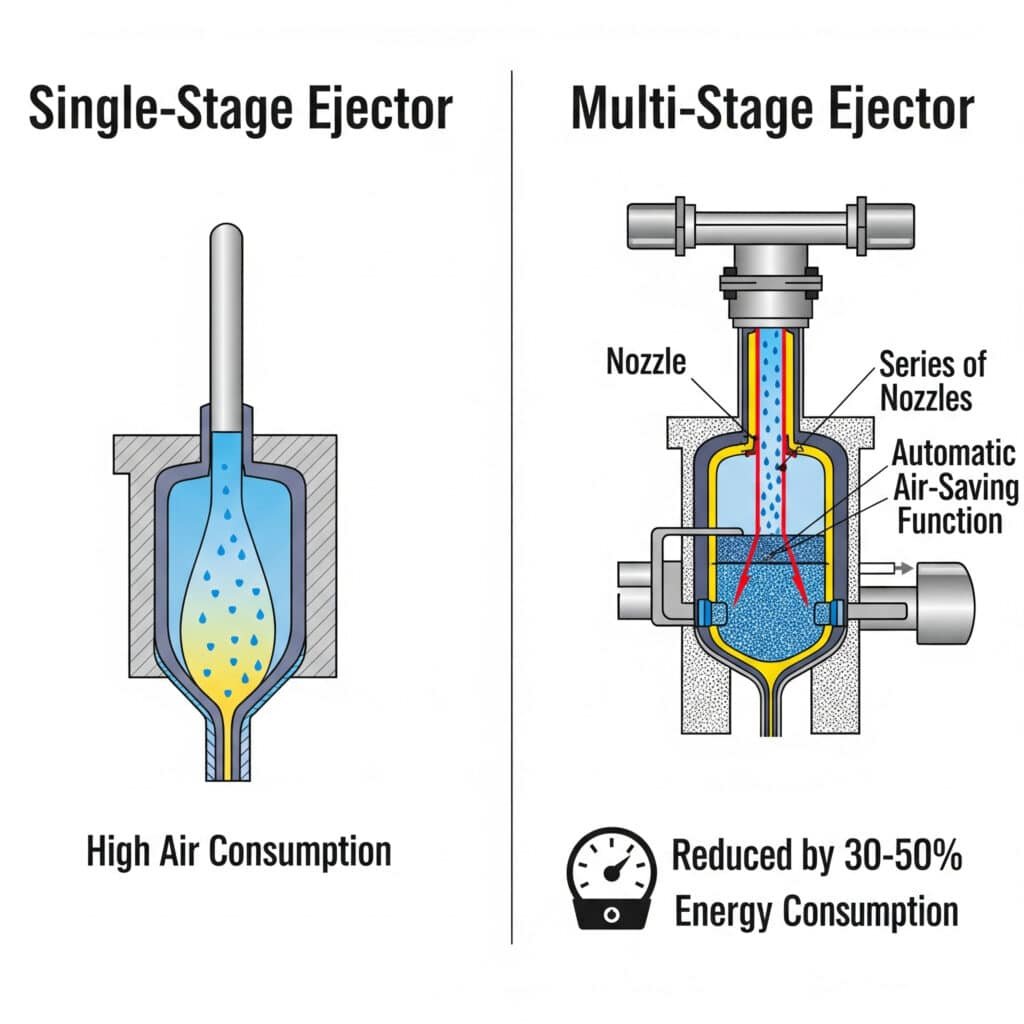

Monivaiheinen ejektori3 tekniikka voi vähentää merkittävästi paineilman kulutusta säilyttäen tai parantaen samalla tyhjiön suorituskykyä useimmissa sovelluksissa.

Monivaiheisissa ejektoreissa käytetään optimoitujen suuttimien ja hajottimien sarjaa alipaineen tuottamiseksi tehokkaammin kuin yksivaiheisissa malleissa. Ne vähentävät energiankulutusta tyypillisesti 30-50%, koska ne toimivat alhaisemmalla paineella pitovaiheiden aikana ja sisältävät automaattisia ilmansäästötoimintoja.

Monivaiheisen ejektoritekniikan ymmärtäminen

Monivaiheiset ejektorit ovat merkittävä edistysaskel perinteisiin yksivaiheisiin malleihin verrattuna:

Miten monivaiheiset ejektorit toimivat

Evakuoinnin alkuvaihe

- Suuri virtausnopeus nopeaa evakuointia varten

- Optimoitu suuttimen geometria maksimaalisen ilman sisäänvirtauksen varmistamiseksi.

- Saavuttaa nopeasti alkutyhjiötasonSyvä tyhjiövaihe

- Toissijaiset suuttimet aktivoituvat korkeampia tyhjiötasoja varten.

- Pienempi virtausnopeus, mutta tehokkaampi tyhjiön tuottaminen

- Saavuttaa enimmäistyhjiötasonHolding-vaihe

- Vähäinen ilmankulutus tyhjiön ylläpitämiseksi

- Älykkäät ohjausjärjestelmät valvovat tyhjiötasoja

- Ilmansyöttöä voidaan vähentää tai se voidaan sulkea tilapäisesti.

Energiansäästöominaisuudet nykyaikaisissa monivaiheisissa ejektoreissa

Kehittyneissä monivaiheisissa ejektoreissa on useita energiaa säästäviä tekniikoita:

Ilmansäästötoiminto (ASF)4

Tämä toiminto ohjaa paineilman syöttöä automaattisesti:

- Valvoo tyhjiötasoa jatkuvasti

- Katkaisee ilmansyötön, kun tavoitetyhjiö on saavutettu.

- Käynnistää ilmansyötön uudelleen, kun alipaine laskee alle kynnysarvon

- Voi vähentää ilmankulutusta jopa 90% tietyissä sovelluksissa.

Automaattinen tason säätö

Tämä optimoi tyhjiötason:

- Nykyiset hakemusvaatimukset

- Esineen paino ja pintaominaisuudet

- Tuotantonopeus ja kiertoaika

- Voidaan säätää dynaamisesti käytön aikana

Kunnonvalvonta

Nykyaikaisissa ejektoreissa on älykäs valvonta:

- Havaitsee tyhjiöjärjestelmän vuodon

- Tunnistaa, milloin kupit ovat kuluneet tai vaurioituneet.

- Tarjoaa ennakoivan kunnossapidon hälytyksiä

- Optimoi suorituskykyä reaaliaikaisesti

Vertaileva energiatehokkuusanalyysi

| Ejektorin tyyppi | Ilmankulutus (NL/min) | Energiakustannukset vuodessa* | Tyhjiötaso | Vasteaika |

|---|---|---|---|---|

| Yksivaiheinen | 70-100 | $1,200-1,700 | -75 - -85 kPa | Nopea |

| Kaksivaiheinen | 40-60 | $700-1,000 | -85 - -90 kPa | Medium |

| Kolmivaiheinen ASF:n kanssa | 15-30 | $250-500 | -85 - -92 kPa | Keskinopea |

| Bepto Smart Ejector | 10-25 | $170-425 | -88 - -92 kPa | Nopea |

* Perustuu 8-tuntisiin työvuoroihin, 250 työpäivään, 50% käyttöasteeseen, $0,10/kWh sähkökustannuksiin.

Käyttöönotto Tapaustutkimus

Autoin hiljattain italialaista huonekaluvalmistajaa optimoimaan puulevyjen käsittelyjärjestelmänsä. He käyttivät yksivaiheisia ejektoreita, jotka kuluttivat noin 85 NL/min paineilmaa asemaa kohti 12 asemalla.

Käyttämällä Bepton monivaiheisia ejektoreita, joissa on ilmansäästötoiminto:

- Ilmankulutus vähenee 85 NL/min:stä 22 NL/min:iin asemaa kohti.

- Vuotuiset paineilman säästöt noin 9 000 000 NL:n verran.

- Energiakustannusten aleneminen $11 500 vuodessa.

- ROI saavutettiin alle 4 kuukaudessa

- Tyhjiötaso parani -78 kPa:sta -88 kPa:han.

- Tuotteiden käsittelyn luotettavuus lisääntyy 15%:llä

Monivaiheisten ejektoreiden täytäntöönpanostrategia

Maksimoidaan monivaiheisen ejektoritekniikan edut:

Tarkasta nykyinen järjestelmäsi

- Mittaa todellinen ilmankulutus

- Tallenna tyhjiötasot ja vasteajat

- Tunnistetaan vuotokohdat ja tehottomuus.Analysoi sovelluksen vaatimukset

- Lasketaan tarvittava vähimmäistyhjiö

- Optimaalisen evakuointiajan määrittäminen

- Materiaalin huokoisuus ja pintaolosuhteet on otettava huomioonSopivan monivaiheteknologian valinta

- Sovita ejektorin tekniset tiedot sovelluksen tarpeisiin

- Harkitse integroituja ohjausvaihtoehtoja

- Seurantavalmiuksien arviointiToteutetaan oikeilla asetuksilla

- Optimoi paineasetukset

- Aseta asianmukaiset tyhjiökynnykset

- Ilmansäästötoiminnon parametrien määrittäminenSeuraa ja säädä

- Seuraa energiankulutusta

- Suorituskykymittareiden tarkistaminen

- Hienosäädä asetuksia optimaalisen tehokkuuden saavuttamiseksi

Miten voit testata ja varmistaa tyhjiöjärjestelmän vakauden luotettavaa toimintaa varten?

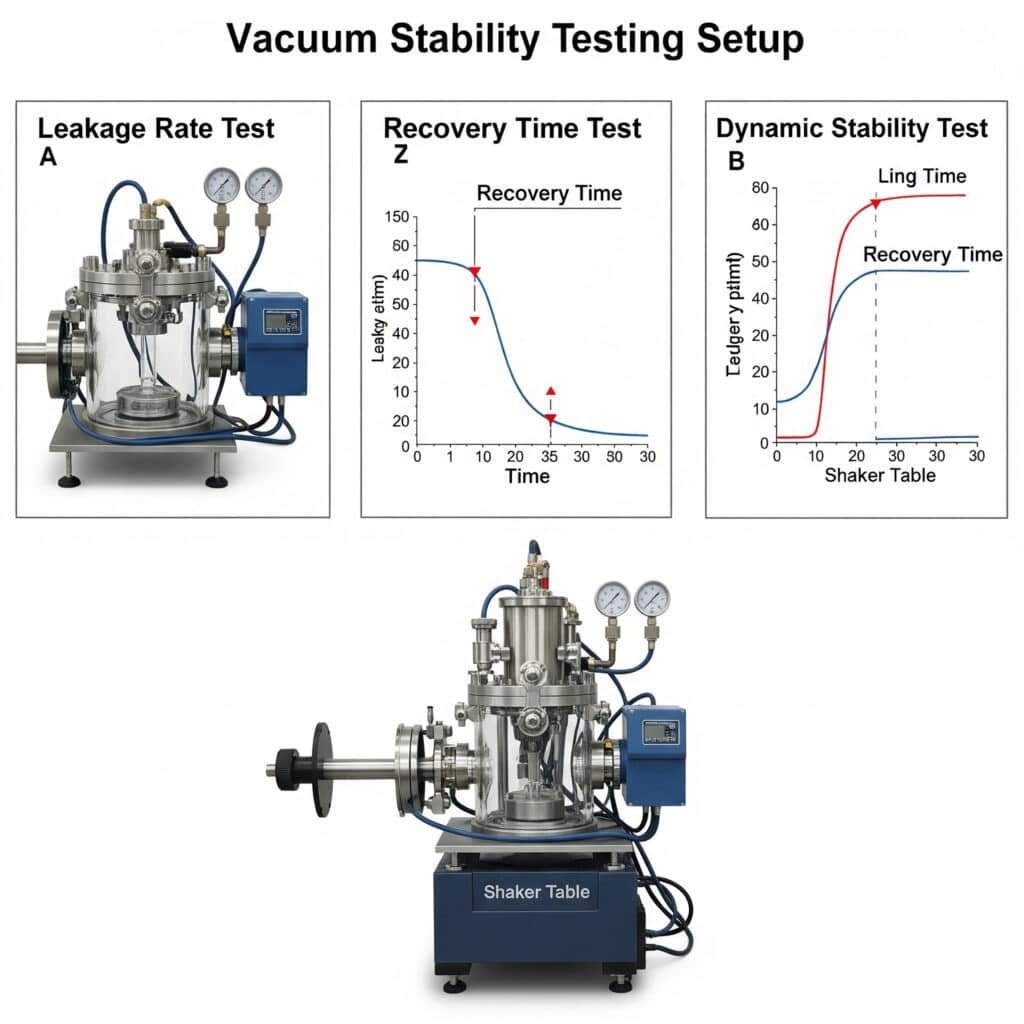

Tyhjiön vakauden testaus on ratkaisevan tärkeää, jotta voidaan varmistaa tasainen suorituskyky ja estää kalliit viat tuotantoympäristöissä.

Tyhjiön säilymisen testauksessa arvioidaan, kuinka hyvin järjestelmä säilyttää tyhjiön ajan mittaan. Tärkeimpiä mittareita ovat vuotonopeus, palautumisaika ja vakaus dynaamisissa olosuhteissa. Asianmukainen testaus auttaa tunnistamaan mahdolliset ongelmat ennen kuin ne aiheuttavat tuotanto-ongelmia ja varmistaa luotettavan toiminnan.

Olennaiset vakuumivakavuuden testausmenetelmät

Kokonaisvaltainen tyhjiöjärjestelmän arviointi edellyttää useita testausmenetelmiä:

Staattinen alipaineenpidätyskykytesti5

Tämä perustavanlaatuinen testi mittaa, kuinka hyvin järjestelmä ylläpitää tyhjiön ilman aktiivista tuotantoa:

Testausmenettely:

- Tyhjiön tuottaminen tavoitetasolle

- Eristä järjestelmä (sammuta generaattori).

- Mittaa tyhjiön hajoaminen ajan mittaan

- Ennätysaika kriittisen kynnysarvon saavuttamiseenKeskeiset mittarit:

- Tyhjiön hajoamisnopeus (kPa/min tai %/min)

- Aika 90% alkuperäisen tyhjiötason saavuttamiseen

- Aika toiminnallisen alipaineen vähimmäistasoonHyväksyttävät tulokset:

- Laadukas järjestelmä: <5% hajoaminen 30 sekunnin aikana.

- Vakiojärjestelmä: <10% hajoaminen 30 sekunnin aikana.

- Vähintään hyväksyttävä: Säilyttää toimivan tyhjiön koko syklin ajan

Dynaaminen kuormitustestaus

Näin arvioidaan järjestelmän suorituskykyä todellisissa olosuhteissa:

Testausmenettely:

- Tyhjiön soveltaminen varsinaiseen työkappaleeseen

- Normaaleille käsittelyliikkeille alttiina

- Sovelletaan tyypillisiä kiihtyvyysvoimia

- Otetaan käyttöön tärinä, jos se esiintyy sovelluksessaKeskeiset mittarit:

- Tyhjiötason vakaus liikkeen aikana

- Toipumisaika häiriöiden jälkeen

- Alipaineen vähimmäistaso käytön aikanaArviointiperusteet:

- Alipaineen on pysyttävä vaaditun vähimmäistason yläpuolella

- Elpymisen pitäisi tapahtua hyväksyttävässä ajassa

- Järjestelmän on säilytettävä vakaus koko syklin ajan

Vuodon havaitsemismenetelmät

Tyhjiövuotojen tunnistaminen on järjestelmän optimoinnin kannalta ratkaisevan tärkeää:

Paine-erotestaus:

- Paineistetaan järjestelmä hieman ilmakehän yläpuolelle.

- Levitä saippuavettä liitäntöihin

- Etsikää vuodoista kertovia kupliaVuodon havaitseminen ultraäänellä:

- Käytä ultraääni-ilmaisinta korkeataajuisten äänien tunnistamiseen.

- Skannaa järjestelmäkomponentit järjestelmällisesti

- Dokumentoi ja määrittele vuotokohdatTyhjiön hajoamiskartoitus:

- Järjestelmän eri osien eristäminen

- Mittaa hajoamisnopeus kussakin osassa

- Tunnistetaan alueet, joilla on eniten vuotoja

Standardoitu testausprotokolla

Yhdenmukaista arviointia varten noudata tätä standardoitua testausmenetelmää:

Testauslaitteita koskevat vaatimukset

- Kalibroitu alipainemittari (mieluiten digitaalinen)

- Ajastin sekunnin tarkkuudella

- Tiedonkeruuominaisuus (yksityiskohtaista analysointia varten)

- Tunnetun tilavuuden testikammio

- Valvottu lämpötilaympäristö

Vakiotestiolosuhteet

- Syöttöpaine: 6 bar (87 psi)

- Ympäristön lämpötila: 20-25°C (68-77°F)

- Suhteellinen kosteus: 40-60%

- Testitilavuus: Sovelluksen mukainen

- Testin kesto: Vähintään 2 × tyypillinen syklin kesto

Testijakso

- Tuottaa tyhjiön 90%:n suurimpaan nimellistasoon asti.

- Anna vakiintua (tyypillisesti 5 sekuntia)

- Eristä järjestelmä tai ylläpidä sitä testityypin mukaisesti

- Mittausten tallentaminen tietyin väliajoin

- Toista testi 3 kertaa tilastollisen validiteetin varmistamiseksi

- Laske keskimääräiset tulokset ja keskihajonta

Tyhjiöstabiilisuustestauksen tulosten analysointi

| Testiparametri | Erinomainen | Hyväksyttävä | Marginaalinen | Huono |

|---|---|---|---|---|

| Staattinen hajoamisnopeus | <3% minuutissa | 3-8% minuutissa | 8-15% minuutissa | >15% minuutissa |

| Toipumisaika | <0,5 sekuntia | 0,5-1,5 sekuntia | 1,5-3 sekuntia | >3 sekuntia |

| Dynaaminen vähimmäistaso | >95% staattista | 85-95% staattinen | 75-85% staattisen | <75% staattista |

| Järjestelmän vuoto | <2% kapasiteetti | 2-5% kapasiteettia | 5-10% kapasiteetti | >10% kapasiteettia |

Yleisten vakuumivakavuusongelmien vianmääritys

Kun testaus paljastaa vakausongelmia, ota huomioon nämä yleiset syyt ja ratkaisut:

Huono alipaineen pidättäminen

Mahdolliset syyt:

- Vaurioituneet imukupit tai tiivisteet

- Löysät liittimet tai liitokset

- Huokoinen tai karkea materiaalipinta

- Alimitoitettu tyhjiögeneraattoriRatkaisut:

- Vaihda kuluneet osat

- Tarkista ja kiristä kaikki liitännät

- Harkitse huokoisille materiaaleille tarkoitettuja erikoiskuppeja

- Parannetaan generaattorin kapasiteettia

Hidas toipumisaika

Mahdolliset syyt:

- Riittämätön virtauskapasiteetti

- Rajoittavat letkut tai liitososat

- Alimitoitettu tyhjiögeneraattori

- Liian suuri järjestelmän äänenvoimakkuusRatkaisut:

- Putkien halkaisijan kasvattaminen

- Tarpeettomien rajoitusten poistaminen

- Valitse generaattori, jonka virtausnopeus on suurempi

- Minimoi järjestelmän tilavuus mahdollisuuksien mukaan

Epävakaa dynaaminen suorituskyky

Mahdolliset syyt:

- Riittämätön tyhjiövarasto

- Tyhjiökupin rakenne ei sovellu sovellukseen

- Liian suuret kiihtyvyysvoimat

- Järjestelmän tärinäRatkaisut:

- Lisää tyhjiösäiliö

- Valitse dynaamisiin sovelluksiin suunnitellut kupit

- Vähennä kiihtyvyyttä, jos mahdollista

- Tärinänvaimennuksen toteuttaminen

Tapaustutkimus: Tyhjiön vakauden parantaminen

Eräs autoteollisuuden asiakas kärsi ajoittaisista kappaleiden putoamisista nopeiden siirtotoimintojen aikana. Heidän nykyinen tyhjiöjärjestelmänsä läpäisi perustestit, mutta epäonnistui dynaamisissa olosuhteissa.

Testauksemme paljasti:

- Staattinen säilyttäminen: (5% hajoaminen minuutissa).

- Dynaaminen suorituskyky: 65% staattisesta tasosta).

- Toipumisaika: (2,5 sekuntia)

Sen jälkeen kun Bepto vakuumigeneraattorit, joissa on integroidut säiliöt ja optimoitu kupin valinta:

- Staattinen pidättyminen on parantunut 2%:een minuutissa.

- Dynaaminen suorituskyky säilyy >90% staattisesta tasosta.

- Palautumisaika lyheni 0,3 sekuntiin

- Osa putoaa kokonaan pois

- Tuotantonopeus kasvoi 18%

Päätelmä

Oikean vakuumigeneraattorin valitseminen edellyttää vakuumivoiman ja virtausnopeuden välisen suhteen ymmärtämistä, energiatehokkaan monivaiheisen ejektoritekniikan huomioon ottamista ja asianmukaisten vakaustestausprotokollien toteuttamista. Soveltamalla näitä periaatteita voit optimoida suorituskyvyn, vähentää energiankulutusta ja varmistaa luotettavan toiminnan tyhjiökäsittelyjärjestelmissäsi.

Usein kysytyt kysymykset tyhjiögeneraattorin valinnasta

Mitä eroa on yksivaiheisen ja monivaiheisen tyhjiöpurkaimen välillä?

Yksivaiheisessa ejektorissa käytetään yhtä suutinta ja diffuusoria tyhjiön tuottamiseen, kun taas monivaiheisessa ejektorissa on useita suutin-diffuusoriyhdistelmiä, jotka on optimoitu tyhjiön tuottamisen eri vaiheisiin. Monivaiheisilla ejektoreilla saavutetaan yleensä korkeampi tyhjiötaso, parempi hyötysuhde ja pienempi ilmankulutus verrattuna yksivaiheisiin malleihin.

Miten lasken oikean imukupin koon sovellukselleni?

Lasketaan tarvittava tyhjiökupin pinta-ala jakamalla tarvittava pitovoima käyttöpaineen tyhjiöpaineella. Pitovoiman on oltava yhtä suuri kuin esineen paino kerrottuna kiihtyvyydellä (mukaan lukien painovoima) ja varmuuskertoimella (yleensä 2-3). Esimerkiksi 1 kg:n painoinen esine, jonka kiihtyvyys on 2 g ja varmuuskerroin 2, vaatii noin 40 N:n voiman.

Mikä aiheuttaa tyhjiövuodon käsittelyjärjestelmässä?

Tyhjiövuodot johtuvat yleensä vaurioituneista kupeista tai tiivisteistä, löysistä liitoksista, käsiteltävistä huokoisista materiaaleista, pinnan kannalta vääränlaisesta kupin valinnasta, kuluneista komponenteista tai virheellisestä asennuksesta. Tyhjiökuppien, tiivisteiden ja liitäntöjen säännöllinen tarkastus ja huolto voi vähentää vuoto-ongelmia merkittävästi.

Kuinka paljon energiaa voidaan säästää siirtymällä monivaiheiseen ejektoriin, jossa on ilmansäästötoiminto?

Siirtyminen perinteisestä yksivaiheisesta ejektorista monivaiheiseen ejektoriin, jossa on ilmansäästötoiminto, vähentää paineilman kulutusta tyypillisesti 30-80% sovelluksesta ja käyttöjaksosta riippuen. Järjestelmissä, jotka toimivat 8 tuntia päivässä, tämä voi merkitä tuhansien dollarien vuotuista energiansäästöä.

Mikä on optimaalinen tyhjiötaso ei-huokoisten materiaalien käsittelyssä?

Huokosettomille materiaaleille riittää yleensä tyhjiötaso -40 kPa:n ja -60 kPa:n välillä. Suuremmat tasot (-70 kPa - -90 kPa) voivat olla tarpeen raskaissa kuormituksissa tai suurissa kiihtyvyyksissä, mutta ne kuluttavat enemmän energiaa. Optimaalinen taso tasapainottaa turvallisen pitovoiman, energiatehokkuuden ja komponenttien pitkäikäisyyden.

Kuinka usein imukupit tulisi vaihtaa tuotantoympäristössä?

Tyhjiökupit on vaihdettava, kun niissä ilmenee kulumisen merkkejä (halkeamia, kovettumia, muodonmuutoksia) tai kun tyhjiöpidätyskokeet osoittavat suorituskyvyn heikentyneen. Tyypillisissä tuotantoympäristöissä tämä vaihtelee 3-12 kuukauden välillä käyttöolosuhteista, imukuppimateriaalista ja sovelluksesta riippuen. Käyttötunteihin perustuvan ennaltaehkäisevän huoltoaikataulun toteuttaminen on suositeltavaa.

-

Selittää Venturi-ilmiön, joka on nestedynamiikan periaate, jossa nesteen paine vähenee, kun neste virtaa putken ahtaassa osassa (tai kuristimessa), ja joka on useimpien pneumaattisten tyhjiögeneraattoreiden perusta. ↩

-

Opastaa tulkitsemaan pumppujen tehokäyriä, jotka esittävät graafisesti pumpun tehon virtausnopeuden, paineen tai korkeuden, hyötysuhteen ja tehonkulutuksen muodossa. ↩

-

Selostetaan yksityiskohtaisesti yksivaiheisten ja monivaiheisten tyhjiöpuhaltimien suunnitteluerot ja selitetään termodynaamiset periaatteet, joiden ansiosta monivaiheiset mallit tuottavat tyhjiön tehokkaammin ja kuluttavat vähemmän paineilmaa. ↩

-

Kuvailee tyhjiöpurkaimen ilmansäästötoiminnon toimintaa, joka on älykäs ominaisuus, joka käyttää integroitua anturia ja venttiiliä paineilman syötön katkaisemiseen, kun tavoitetyhjiötaso on saavutettu, mikä vähentää merkittävästi energiankulutusta. ↩

-

Selitetään tyhjiön hajoamistesti, kvantitatiivinen vuototestausmenetelmä, jossa osa tyhjennetään tiettyyn tyhjiötasoon, eristetään pumpusta ja seurataan sitten paineen nousua, joka osoittaa vuodon olemassaolon ja vakavuuden. ↩