Näetkö energialaskujesi nousevan, kun pneumaattiset järjestelmät eivät toimi kunnolla? Et ole yksin. Yli 15 vuoden aikana, jonka olen työskennellyt teollisuuden pneumatiikan parissa, olen nähnyt yritysten tuhlaavan tuhansia dollareita tehottomiin järjestelmiin. Ongelma johtuu usein pneumatiikan teholaskennan perustavanlaatuisesta väärinymmärryksestä.

Pneumaattisen tehon laskeminen on järjestelmällinen prosessi, jossa määritetään energiankulutus, voimantuotto ja hyötysuhde paineilmakäyttöisissä järjestelmissä. Asianmukainen mallinnus sisältää syöttötehon (kompressorin energia), siirtohäviöt ja lähtötehon (todellinen työ), jolloin insinöörit voivat tunnistaa tehottomuudet ja optimoida järjestelmän suorituskyvyn.

Vierailin viime vuonna Pennsylvaniassa sijaitsevassa tuotantolaitoksessa, jonka sauvaton sylinterijärjestelmä hajosi usein. Heidän huoltotiiminsä oli ymmällään epäjohdonmukaisesta suorituskyvystä. Sovellettuamme asianmukaisia pneumatiikkatehon laskelmia havaitsimme, että ne toimivat vain 37%:n hyötysuhteella! Näytän teille, miten voitte välttää samanlaiset sudenkuopat omassa toiminnassanne.

Sisällysluettelo

- Teoreettinen teho: Mitkä yhtälöt ohjaavat tarkkoja pneumaattisia laskelmia?

- Tehokkuushäviön jakautuminen: Mihin pneumaattinen energiasi todellisuudessa menee?

- Energian talteenottopotentiaali: Kuinka paljon energiaa voit ottaa talteen järjestelmästäsi?

- Päätelmä

- Usein kysytyt kysymykset pneumaattisen tehon laskennasta

Teoreettinen teho: Mitkä yhtälöt ohjaavat tarkkoja pneumaattisia laskelmia?

Pneumaattisen järjestelmän teoreettisen maksimitehon ymmärtäminen on kaikkien optimointitoimien perusta. Nämä yhtälöt ovat vertailukohtana, johon todellista suorituskykyä mitataan.

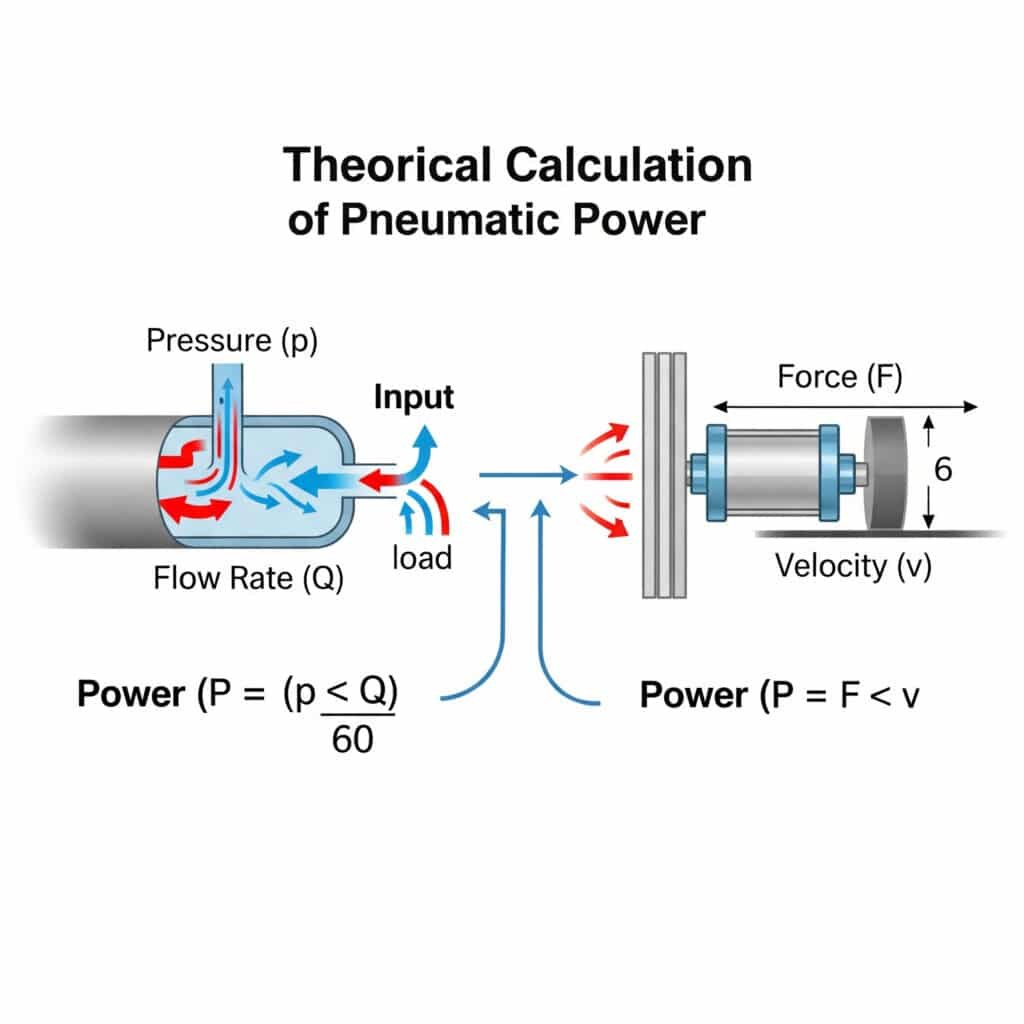

Pneumaattisen järjestelmän teoreettinen teho voidaan laskea yhtälöllä P = (p × Q)/60, jossa P on teho kilowatteina, p on paine baareina ja Q on virtausnopeus m³/min. Lineaaristen toimilaitteiden, kuten sauvattomien sylintereiden, teho on yhtä kuin voima kerrottuna nopeudella (P = F × v), jossa voima on paine kerrottuna tehollisella pinta-alalla.

Muistan konsultoineeni erästä ohiolaista elintarviketeollisuuden laitevalmistajaa, joka ei voinut ymmärtää, miksi heidän pneumatiikkajärjestelmänsä vaativat niin suuria kompressoreita. Kun sovelsimme teoreettisia tehoyhtälöitä, huomasimme, että heidän järjestelmänsä tarvitsi kaksi kertaa enemmän tehoa kuin he olivat alun perin laskeneet. Tämä yksinkertainen matemaattinen huolimattomuus maksoi heille tuhansia euroja toiminnan tehottomuutena.

Keskeiset pneumaattisen tehon yhtälöt

Jaetaan eri komponenttien keskeiset yhtälöt:

Kompressoreita varten

Kompressorin tarvitsema ottoteho voidaan laskea seuraavasti:

P₁ = (Q × p × ln(p₂/p₁)). / (60 × η)

Missä:

- P₁ = ottoteho (kW)

- Q = Ilmavirta (m³/min)

- p₁ = tulopaine (absoluuttinen bar).

- p₂ = ulostulopaine (absoluuttinen bar).

- η = Kompressorin hyötysuhde

- ln = Luonnollinen logaritmi1

Lineaarisille toimilaitteille (mukaan lukien tangottomat sylinterit)

Lineaarisen toimilaitteen lähtöteho on:

P₂ = F × v

Missä:

- P₂ = lähtöteho (W)

- F = voima (N) = p × A

- v = nopeus (m/s)

- p = käyttöpaine (Pa)

- A = tehollinen pinta-ala (m²)

Teoreettisiin laskelmiin vaikuttavat tekijät

| Tekijä | Vaikutus teoreettiseen tehoon | Säätömenetelmä |

|---|---|---|

| Lämpötila | 1% muutos 3 °C:n lämpötilaa kohti | Kerrotaan (T₁/T₀). |

| Korkeus | ~1% 100 metriä merenpinnan yläpuolella sijaitsevalla alueella | Säädä ilmakehän paine |

| Kosteus | Jopa 3% korkeassa kosteudessa | Sovelletaan höyrynpaineen korjausta |

| Kaasun koostumus | Vaihtelee epäpuhtauksien mukaan | Käytä ominaiskaasuvakioita |

| Syklin aika | Vaikuttaa keskimääräiseen tehoon | Lasketaan käyttöaste |

Edistyneen tehomallinnuksen näkökohdat

Perusyhtälöiden lisäksi useat tekijät vaativat syvällisempää analyysia:

Isotermiset vs. adiabaattiset prosessit

Todelliset pneumaattiset järjestelmät toimivat jossain välissä:

- Isoterminen prosessi2: Lämpötila pysyy vakiona (hitaammat prosessit)

- Adiabaattinen prosessi: Ei lämmönsiirtoa (nopeat prosessit)

Useimmissa teollisissa sovelluksissa, joissa käytetään sauvattomia sylintereitä, prosessi on käytön aikana lähempänä adiabaattista, mikä edellyttää adiabaattisen yhtälön käyttöä:

P = (Q × p₁ × (κ/(κ-1)) × [(p₂/p₁)^((κ-1)/κ) - 1]) / 60

jossa κ on lämpökapasiteettisuhde (noin 1,4 ilmalle).

Dynaamisen vasteen mallintaminen

Nopeissa sovelluksissa dynaamisesta vasteesta tulee kriittinen:

- Kiihdytysvaihe: Suurempi tehontarve nopeuden muutosten aikana

- Tasaisen tilan vaihe: Vakioyhtälöihin perustuva johdonmukainen teho

- Hidastusvaihe: Mahdollisuus energian talteenottoon

Käytännön sovellusesimerkki

Kaksitoimiselle sauvattomalle sylinterille, jossa on:

- Poran halkaisija: 40mm

- Käyttöpaine: 6 bar

- Iskun pituus: 500mm

- Syklin kesto: 2 sekuntia

Teoreettinen teholaskelma olisi:

- Voima = Paine × pinta-ala = 6 × 10⁵ Pa × π × (0,02)² m² = 754 N.

- Nopeus = etäisyys/aika = 0,5m / 1s = 0,5 m/s (olettaen, että aika on yhtä pitkä ja yhtä pitkä).

- Teho = voima × nopeus = 754 N × 0,5 m/s = 377 W.

Tämä edustaa teoreettista enimmäislähtötehoa ennen järjestelmän tehottomuuden huomioon ottamista.

Tehokkuushäviön jakautuminen: Mihin pneumaattinen energiasi todellisuudessa menee?

Teoreettisen ja todellisen pneumaattisen tehon välinen ero on usein järkyttävä. Kun ymmärretään tarkalleen, missä energiaa menetetään, parannustoimet voidaan asettaa tärkeysjärjestykseen.

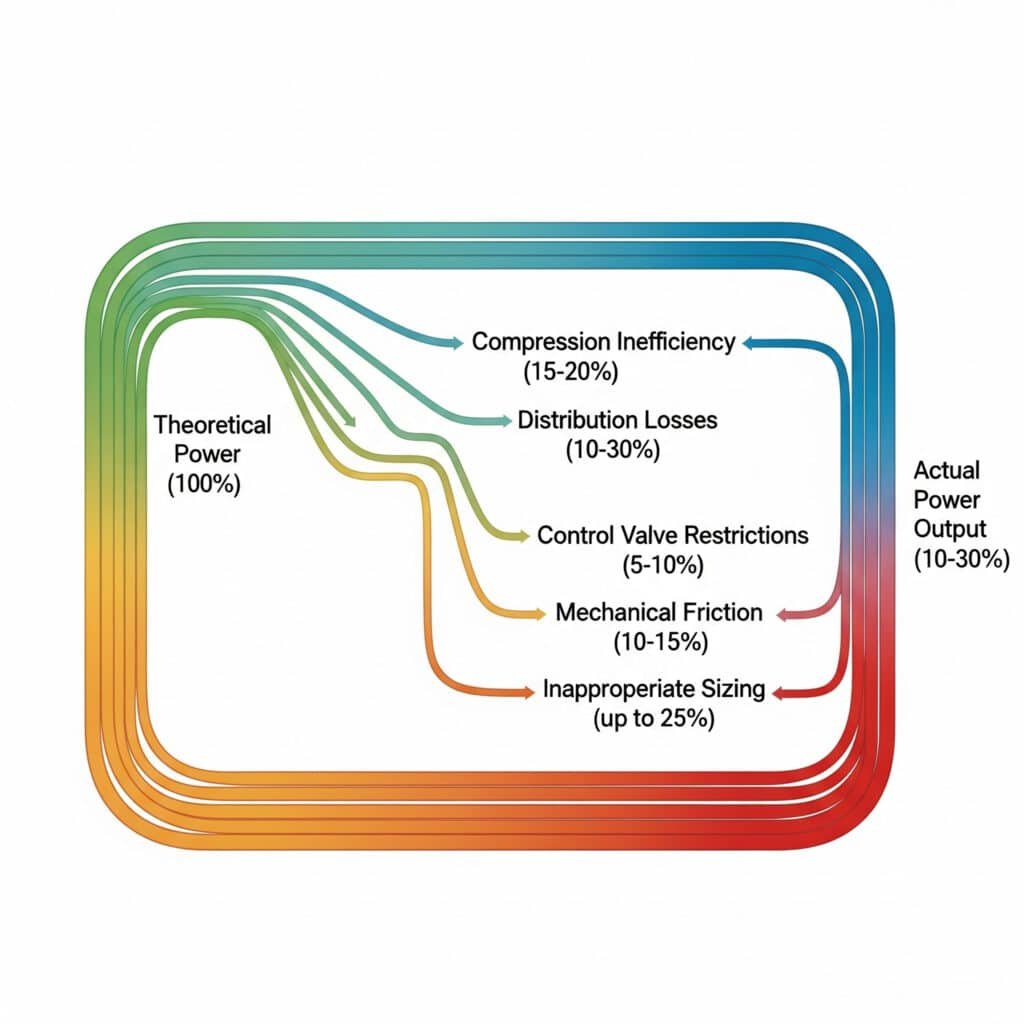

Pneumaattisten järjestelmien tehohäviöt pienentävät todellisen tehon yleensä 10-30% teoreettisista laskelmista. Tärkeimpiä häviöluokkia ovat puristuksen tehottomuus (15-20%), jakeluhäviöt (10-30%), säätöventtiilin rajoitukset (5-10%), mekaaninen kitka (10-15%) ja epäasianmukainen mitoitus (jopa 25%), joihin kaikkiin voidaan puuttua järjestelmällisesti.

Torontolaisessa tuotantolaitoksessa tehdyn energiakatselmuksen aikana havaitsimme, että heidän pneumaattinen sauvaton sylinterijärjestelmänsä toimi vain 22%:n hyötysuhteella. Kartoittamalla jokaisen häviölähteen kehitimme kohdennetun parannussuunnitelman, joka kaksinkertaisti tehokkuuden ilman suuria pääomasijoituksia. Tehtaanjohtaja oli hämmästynyt siitä, että näennäisesti vähäpätöisten ongelmien ratkaiseminen toi näin merkittäviä säästöjä.

Kattava tehokkuushäviökartoitus

Jotta järjestelmääsi voidaan todella ymmärtää, jokainen menetys on määritettävä määrällisesti:

Tuotantohäviöt (kompressori)

| Tappiotyyppi | Tyypillinen alue | Ensisijaiset syyt |

|---|---|---|

| Moottorin tehottomuus | 5-10% | Moottorin rakenne, ikä, huolto |

| Puristus Lämpö | 15-20% | Termodynaamiset rajoitukset |

| Kitka | 3-8% | Mekaaninen suunnittelu, huolto |

| Vuoto | 2-5% | Tiivisteen laatu, huolto |

| Valvontatappiot | 5-15% | Sopimattomat valvontastrategiat |

Jakeluhäviöt (putkistoverkko)

| Tappiotyyppi | Tyypillinen alue | Ensisijaiset syyt |

|---|---|---|

| Painehäviö | 3-10% | Putken halkaisija, pituus, mutkat |

| Vuoto | 10-30% | Yhteyden laatu, ikä, ylläpito |

| Kondensaatio | 2-5% | Riittämätön kuivaus, lämpötilan vaihtelu |

| Sopimaton paine | 5-15% | Liian suuri järjestelmän paine sovellusta varten |

Loppukäytön tappiot (toimilaitteet)

| Tappiotyyppi | Tyypillinen alue | Ensisijaiset syyt |

|---|---|---|

| Venttiilin rajoitukset | 5-10% | Alimitoitetut venttiilit, monimutkaiset virtausreitit |

| Mekaaninen kitka | 10-15% | Tiivisteen suunnittelu, voitelu, kohdistus |

| Sopimaton mitoitus | 10-25% | Ylisuuret/alamittaiset komponentit |

| Pakokaasuvirtaus | 10-20% | Vastapaine, rajoitettu pakokaasu |

Todellisen tehokkuuden mittaaminen

Järjestelmän todellisen hyötysuhteen laskeminen:

Hyötysuhde (%) = (Todellinen lähtöteho / teoreettinen ottoteho) × 100

Jos esimerkiksi kompressori kuluttaa 10 kW sähkötehoa, mutta sauvaton sylinteri tuottaa vain 1,5 kW mekaanista työtä:

Hyötysuhde = (1,5 kW / 10 kW) × 100 = 15%.

Tehokkuuden optimointistrategiat

Satojen pneumaattisten järjestelmien kanssa saamieni kokemusten perusteella tässä ovat tehokkaimmat parannuskeinot:

Tuotannon tehokkuus

- Optimaalinen paineen valinta: Jokainen 1 baarin alennus säästää noin 7% energiaa.

- Taajuusmuuttajat3: Sovita kompressorin teho kysyntään

- Lämmön talteenotto: Puristuslämmön talteenotto laitoksen käyttöön

- Säännöllinen huolto: Erityisesti ilmansuodattimet ja välijäähdyttimet.

Jakelun tehokkuus

- Vuodon havaitseminen ja korjaus4: Tarjoaa usein 10-15% välittömiä säästöjä.

- Paine kaavoitus: Tarjoaa eri painetasoja eri sovelluksiin

- Putkien mitoituksen optimointi: Minimoi painehäviö oikealla mitoituksella

- Oikosulun poisto: Varmista, että ilma kulkee suorinta tietä käyttöpaikkaan.

Loppukäytön tehokkuus

- Oikea komponenttien mitoitus: Sovita toimilaitteen koko todellisiin voimavaatimuksiin

- Venttiilin asento: Sijoita venttiilit lähelle toimilaitteita

- Poistoilman talteenotto: Poistoilman talteenotto ja uudelleenkäyttö mahdollisuuksien mukaan

- Kitkan vähentäminen: Liikkuvien osien oikea kohdistus ja voitelu

Energian talteenottopotentiaali: Kuinka paljon energiaa voit ottaa talteen järjestelmästäsi?

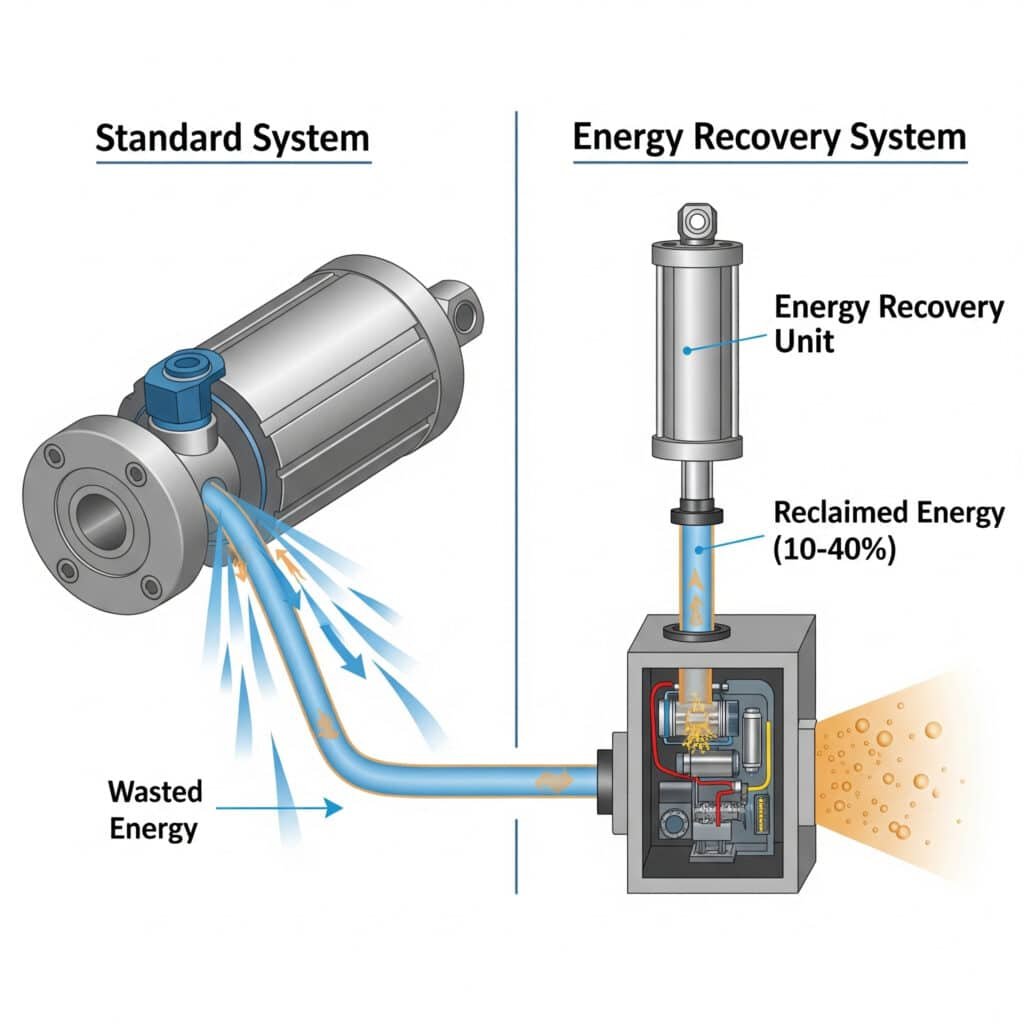

Useimmat pneumaattiset järjestelmät päästävät arvokasta paineilmaa ilmakehään käytön jälkeen. Tämän energian talteenotto ja uudelleenkäyttö tarjoaa merkittävän mahdollisuuden tehokkuuden parantamiseen.

Pneumaattisten järjestelmien energian talteenotolla voidaan ottaa talteen 10-40% syötetystä energiasta käyttämällä tekniikoita, kuten suljettuja kiertopiirejä, poistoilman kierrätystä ja paineen tehostamista. Talteenottopotentiaali riippuu syklin ominaisuuksista, kuormitusprofiileista ja järjestelmän suunnittelusta, ja suurin hyöty saavutetaan järjestelmissä, joissa on usein pysähdyksiä ja tasaisia kuormitusmalleja.

Työskentelin hiljattain Wisconsinissa sijaitsevan pakkauslaitevalmistajayrityksen kanssa energian talteenoton toteuttamiseksi heidän suurnopeuksisilla sauvattomilla pneumaattisilla sylinterilinjoillaan. Ottamalla poistoilma talteen ja käyttämällä sitä uudelleen paluukäytössä vähensimme paineilman kulutusta 27%. Järjestelmä maksoi itsensä takaisin vain 7 kuukaudessa - paljon nopeammin kuin alun perin arvioitu 18 kuukautta.

Energian talteenottotekniikoiden arviointi

Eri elvytysmenetelmistä on erilaisia hyötyjä:

Suljetun piirin suunnittelu

Tämä lähestymistapa kierrättää ilmaa sen sijaan, että se poistettaisiin:

- Toimintaperiaate: Ilma ulosvedosta antaa tehoa sisäänvedolle.

- Elpymispotentiaali: 20-30% järjestelmän energiasta

- Parhaat sovellukset: Tasapainoinen kuormitus, ennustettavat syklit.

- Toteutuksen monimutkaisuus: Kohtalainen (vaatii järjestelmän uudelleensuunnittelua)

- ROI-aikataulu: Tyypillisesti 1-2 vuotta

Poistoilman kierrätys

Poistoilman talteenotto toissijaisia sovelluksia varten:

- Toimintaperiaate: Poistoilman ohjaaminen matalamman paineen sovelluksiin

- Elpymispotentiaali: 10-20% järjestelmän energiasta

- Parhaat sovellukset: Sekalaiset painevaatimukset, monivyöhykkeiset tilat

- Toteutuksen monimutkaisuus: Alhainen tai kohtalainen (tarvitaan lisäputkistoa)

- ROI-aikataulu: Usein alle 1 vuosi

Paineen tehostaminen

Pakokaasuilman käyttäminen paineen nostamiseen muita toimintoja varten:

- Toimintaperiaate: Poistoilmalaitteet paineenkorotuslaite5 korkean paineen tarpeisiin

- Elpymispotentiaali: 15-25% asianmukaisiin sovelluksiin

- Parhaat sovellukset: Järjestelmät, joissa on sekä korkea- että matalapainevaatimuksia

- Toteutuksen monimutkaisuus: Kohtalainen (vaatii paineenkorotuksia)

- ROI-aikataulu: 1-3 vuotta käyttöprofiilista riippuen

Energian talteenottopotentiaalin laskeminen

Arvioidaksesi järjestelmän palautumismahdollisuuksia:

Hyödynnettävissä oleva energia (%) = Pakokaasun energia × hyödyntämistehokkuus × käyttökerroin.

Missä:

- Pakokaasun energia = Ilman massa × ominaisenergia pakokaasuolosuhteissa.

- Talteenottotehokkuus = teknologiakohtainen hyötysuhde (tyypillisesti 40-70%).

- Hyödyntämiskerroin = Käytännössä hyödynnettävissä olevan poistoilman prosenttiosuus.

Tapaustutkimus: Sylinterin energian talteenotto

Magneettisia sauvattomia sylintereitä käyttävää tuotantolinjaa varten:

| Parametri | Ennen elpymistä | Toipumisen jälkeen | Säästöt |

|---|---|---|---|

| Ilman kulutus | 850 L/min | 620 L/min | 27% |

| Energiakustannukset | $12,400/vuosi | $9,050/vuosi | $3,350/vuosi |

| Järjestelmän tehokkuus | 18% | 24.6% | 6.6% parannus |

| Syklin aika | 2,2 sekuntia | 2,2 sekuntia | Ei muutosta |

| Toteutuskustannukset | – | $19,500 | 5,8 kuukauden takaisinmaksuaika |

Palautumismahdollisuuksiin vaikuttavat tekijät

Useat muuttujat määrittävät, kuinka paljon energiaa voit käytännössä palauttaa:

Syklin ominaisuudet

- Työsykli: Suurempi palautumispotentiaali tiheällä pyöräilyllä

- Asumisaika: Pidemmät viipymäajat vähentävät hyödyntämismahdollisuuksia

- Nopeusvaatimukset: Erittäin suuret nopeudet voivat rajoittaa palautusvaihtoehtoja

Kuormitusprofiili

- Kuormituksen johdonmukaisuus: Tasaiset kuormat tarjoavat paremman palautumismahdollisuuden

- Inertiavaikutukset: Suuren hitausmomentin järjestelmät varastoivat talteenotettavaa energiaa

- Suunnan muutokset: Useat peruutukset lisäävät elpymismahdollisuuksia

Järjestelmän suunnittelun rajoitukset

- Tilarajoitukset: Jotkin talteenottojärjestelmät vaativat lisäkomponentteja

- Lämpötilaherkkyys: Palautusjärjestelmät voivat vaikuttaa käyttölämpötilaan

- Valvonnan monimutkaisuus: Edistynyt hyödyntäminen vaatii kehittyneitä valvontatoimia

Päätelmä

Pneumaattisten teholaskelmien hallitseminen teoreettisen mallintamisen, tehohäviöanalyysin ja energian talteenoton arvioinnin avulla voi muuttaa järjestelmän suorituskykyä. Soveltamalla näitä periaatteita voit vähentää energiankulutusta, pidentää komponenttien käyttöikää ja parantaa toimintavarmuutta - ja samalla vähentää kustannuksia merkittävästi.

Usein kysytyt kysymykset pneumaattisen tehon laskennasta

Kuinka tarkkoja teoreettiset pneumaattisen tehon laskelmat ovat?

Teoreettisten laskelmien tarkkuus on tyypillisesti 85-95%, kun kaikki muuttujat on otettu asianmukaisesti huomioon. Tärkeimpiä poikkeamien lähteitä ovat termodynaamisten mallien yksinkertaistukset, todellisen kaasun käyttäytymispoikkeamat ja dynaamiset vaikutukset, joita ei ole otettu huomioon vakaan tilan yhtälöissä. Useimmissa teollisuussovelluksissa nämä laskelmat tarjoavat riittävän tarkkuuden järjestelmän suunnittelua ja optimointia varten.

Mikä on teollisuuden pneumatiikkajärjestelmien keskimääräinen hyötysuhde?

Teollisuuden pneumatiikkajärjestelmien keskimääräinen hyötysuhde vaihtelee 10%:stä 30%:hen, ja useimmat järjestelmät toimivat noin 15-20%:n hyötysuhteella. Tämä alhainen hyötysuhde johtuu useista muuntovaiheista: sähköinen muuntaminen mekaaniseksi moottorissa, mekaaninen muuntaminen pneumaattiseksi kompressorissa ja pneumaattinen muuntaminen takaisin mekaaniseksi toimilaitteissa, ja jokaisessa vaiheessa syntyy häviöitä.

Miten määritän, onko energian talteenotto taloudellisesti kannattavaa järjestelmässäni?

Laske mahdolliset säästöt kertomalla vuotuiset paineilman energiakustannukset arvioidulla talteenottoprosentilla (yleensä 10-30%). Jos vuotuiset säästöt jaettuna käyttöönottokustannuksilla saadaan takaisinmaksuaika alle kahdeksi vuodeksi, hyödyntäminen on yleensä kannattavaa. Parhaita ehdokkaita ovat järjestelmät, joiden käyttöasteet ovat suuret, kuormitus on ennakoitavissa ja paineilmakustannukset ovat yli $10 000 vuodessa.

Mikä on paineen, virtauksen ja tehon välinen suhde pneumaattisissa järjestelmissä?

Pneumaattisen järjestelmän teho (P) on yhtä kuin paine (p) kerrottuna virtausnopeudella (Q) jaettuna aikavakioarvolla: P = (p × Q)/60 (P on kilowatteina, p baareina ja Q m³/min). Tämä tarkoittaa, että teho kasvaa lineaarisesti sekä paineen että virtausnopeuden myötä. Paineen kasvu vaatii kuitenkin eksponentiaalisesti enemmän kompressorin tehoa, joten paineen alentaminen on yleensä tehokkaampaa kuin virtauksen alentaminen.

Miten sylinterin koko vaikuttaa sauvattomien pneumaattisten järjestelmien tehonkulutukseen?

Sylinterin koko vaikuttaa suoraan tehonkulutukseen tehollisen pinta-alan kautta. Halkaisijan kaksinkertaistaminen nelinkertaistaa pinta-alan ja siten nelinkertaistaa ilman kulutuksen ja tehontarpeen samalla paineella. Suuremmat sylinterit voivat kuitenkin usein toimia pienemmällä paineella samalla voimantuotolla, mikä saattaa säästää energiaa. Oikeaan mitoitukseen kuuluu sylinterin pinta-alan sovittaminen todellisiin voimavaatimuksiin sen sijaan, että oletusarvoisesti käytetään ylisuuria komponentteja.

-

Selittää selkeästi luonnollisen logaritmin (ln), matemaattisen funktion, joka on ratkaisevan tärkeä pneumaattisten järjestelmien isotermisen puristuksen aikana tehdyn työn tarkassa laskennassa. ↩

-

Tutustutaan yksityiskohtaisesti isotermisten (vakiolämpötila) ja adiabaattisten (ei lämmönsiirtoa) prosessien välisiin eroihin, jotka ovat kaksi teoreettista ääripäätä, joita käytetään kaasun puristamisen ja paisumisen mallintamiseen termodynamiikassa. ↩

-

Selittää taajuusmuuttajien (VSD) toimintaperiaatteet, jotka ovat keskeinen teknologia kompressorien tehokkuuden parantamiseksi säätämällä moottorin nopeutta tarkasti vaihtelevan ilmantarpeen mukaan. ↩

-

Tarjoaa käytännön tietoa erilaisista tekniikoista ja työkaluista, joita käytetään ilmavuotojen löytämiseen teollisuusputkistoista, mikä on kriittinen kunnossapitotoimi pneumatiikkajärjestelmien energiahukan vähentämiseksi. ↩

-

Kuvaa paineenvahvistimen (tai paineenkorotuslaitteen) mekaniikkaa. Laite käyttää matalapaineisen ilman käyttämää suuren pinta-alan mäntää korkeamman paineen tuottamiseksi pienemmällä männällä, mikä mahdollistaa energian talteenoton. ↩