Azt látja, hogy a sűrített levegő költségei az egekbe szöknek, miközben fenntarthatósági céljai elérhetetlenek maradnak? Nincs egyedül. Az ipari létesítmények jellemzően 20-30% sűrített levegőjüket pazarolják el észrevétlen szivárgások, helytelen nyomásbeállítások és hőveszteség miatt, ami közvetlenül kihat az Ön eredményére és környezeti lábnyomára.

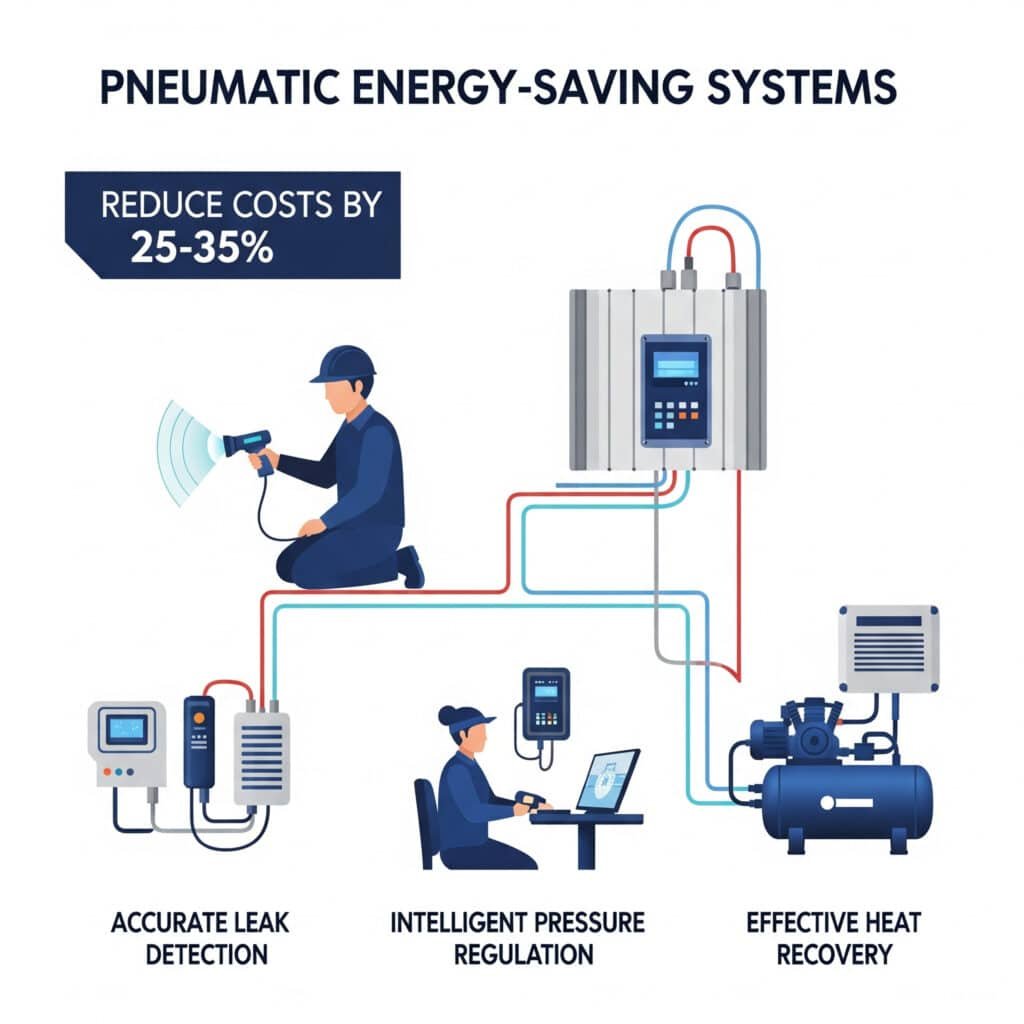

A megfelelő pneumatikus energiatakarékos rendszerek a pontos szivárgásérzékelés, az intelligens nyomásszabályozás és a hatékony hővisszanyerés révén azonnal 25-35%-vel csökkentheti a sűrített levegő költségeit. A kulcs az olyan technológiák kiválasztása, amelyek megfelelnek az Ön egyedi működési követelményeinek, és mérhető megtérülést biztosítanak.

Nemrégiben konzultáltam egy ohiói gyártóüzemmel, amely évente $175 000 forintot költött sűrített levegős energiára. Átfogó szivárgásérzékelés, intelligens nyomásszabályozás és a működésükhöz igazított hővisszanyerő rendszerek bevezetése után 31%-tel csökkentették ezeket a költségeket, és ezzel évente több mint $54 000 forintot takarítottak meg, mindössze 9 hónapos megtérülési idővel. Engedje meg, hogy megosszam, amit a pneumatikus hatékonyság optimalizálásában eltöltött évek alatt tanultam.

Tartalomjegyzék

- Hogyan válasszuk ki a legpontosabb légszivárgás-érzékelő rendszert?

- Intelligens nyomásszabályozó modul kiválasztási útmutató

- Hulladékhő-visszanyerési hatékonyság összehasonlítása és kiválasztása

Melyik légszivárgás-érzékelő rendszer biztosítja a legnagyobb pontosságot az Ön létesítménye számára?

A megfelelő szivárgásérzékelési technológia kiválasztása kritikus fontosságú a sűrített levegő veszteségének azonosítása és számszerűsítése szempontjából, amely csendben elszívja a költségvetését.

A légszivárgás-érzékelő rendszerek pontosságuk, érzékelési tartományuk és alkalmazhatóságuk tekintetében jelentősen eltérnek egymástól. A leghatékonyabb rendszerek a következőket kombinálják ultrahangos akusztikus érzékelők1 az áramlásmérési technológiákkal, és még zajos ipari környezetben is a tényleges szivárgási sebesség ±2%-n belüli érzékelési pontosságot ér el. A megfelelő kiválasztás megköveteli, hogy az érzékelési technológiát a létesítmény sajátos zajprofiljához, a csőanyaghoz és a hozzáférési korlátokhoz igazítsa.

Átfogó légszivárgás-érzékelő technológia összehasonlítás

| Érzékelési technológia | Pontosság Tartomány | Minimálisan észlelhető szivárgás | Zajmentesség | Legjobb környezet | Korlátozások | Relatív költség |

|---|---|---|---|---|---|---|

| Alapvető ultrahangos | ±10-15% | 3-5 CFM | Gyenge-mérsékelt | Csendes területek, hozzáférhető csövek | Nagymértékben befolyásolja a háttérzaj | $ |

| Fejlett ultrahangos | ±5-8% | 1-2 CFM | Jó | Általános ipari | Szakképzett kezelőt igényel | $$ |

| Tömegáramlási differenciál | ±3-5% | 0,5-1 CFM | Kiváló | Bármilyen környezet | A telepítéshez a rendszer leállítása szükséges | $$$ |

| Hőkamerás képalkotás | ±8-12% | 2-3 CFM | Kiváló | Bármilyen környezet | Csak jelentős nyomáskülönbségek esetén működik | $$ |

| Kombinált ultrahang/áramlás | ±2-4% | 0,3-0,5 CFM | Nagyon jó | Bármilyen környezet | Komplex beállítás | $$$$ |

| AI-javított akusztika | ±3-6% | 0,5-1 CFM | Kiváló | Nagy zajszintű környezet | Kezdeti képzési időszakot igényel | $$$$ |

| Bepto LeakTracker Pro | ±1,5-3% | 0,2-0,3 CFM | Kiváló | Bármilyen ipari környezet | Prémium árképzés | $$$$$ |

Észlelési pontossági tényezők és vizsgálati módszer

A szivárgásérzékelő rendszerek pontosságát több kulcsfontosságú tényező befolyásolja:

A pontosságot befolyásoló környezeti tényezők

- Háttérzaj: Az ipari gépek elfedhetik az ultrahangos jeleket

- Csőanyag: A különböző anyagok különbözőképpen továbbítják az akusztikus jeleket

- Rendszernyomás: A nagyobb nyomás markánsabb akusztikai jeleket hoz létre.

- Szivárgás helye: A rejtett vagy szigetelt szivárgásokat nehezebb felismerni.

- Környezeti feltételek: A hőmérséklet és a páratartalom hatással van egyes érzékelési módszerekre

Szabványosított pontossági vizsgálati módszertan

A szivárgásérzékelő rendszerek objektív összehasonlításához kövesse ezt a szabványosított vizsgálati protokollt:

Ellenőrzött szivárgás létrehozása

- Ismert méretű kalibrált nyílások felszerelése

- Ellenőrizze a tényleges szivárgási sebességet kalibrált áramlásmérővel.

- Különböző méretű szivárgások létrehozása (0,5, 1, 3 és 5 CFM)

- Szivárgások elhelyezése hozzáférhető és részben fedett helyekenKimutatási vizsgálati eljárás

- Minden egyes eszközt a gyártó által ajánlott eljárás szerint teszteljen

- Egyenletes távolság és megközelítési szög fenntartása

- Az észlelt szivárgási arány és a helymeghatározás pontosságának rögzítése

- Vizsgálat különböző háttérzajok mellett

- Ismételje meg a méréseket szivárgásonként legalább 5 alkalommalPontosság kiszámítása

- Az ismert szivárgási aránytól való százalékos eltérés kiszámítása

- A felderítési valószínűség meghatározása (sikeres felderítések/megpróbálások)

- A helymeghatározás pontosságának értékelése (távolság a tényleges szivárgástól)

- Több mérés közötti konzisztencia értékelése

Szivárgásméret-eloszlás és észlelési követelmények

A szivárgásméretek tipikus eloszlásának megértése segít a megfelelő érzékelési technológia kiválasztásában:

| Szivárgás mérete | A teljes szivárgás tipikus %-je | Éves költség szivárgásonként* | Észlelési nehézség | Ajánlott technológia |

|---|---|---|---|---|

| Mikro (<0,5 CFM) | 35-45% | $200-500 | Nagyon magas | Kombinált ultrahangos/áramlásos, AI-javított |

| Kicsi (0,5-2 CFM) | 30-40% | $500-2,000 | Magas | Fejlett ultrahangos, tömegáramlásos |

| Közepes (2-5 CFM) | 15-20% | $2,000-5,000 | Mérsékelt | Alapvető ultrahangos, hőkamerás képalkotás |

| Nagy (>5 CFM) | 5-10% | $5,000-15,000 | Alacsony | Bármilyen észlelési módszer |

* $0,25/1000 köbméter villamosenergia-költség, 8760 üzemóra alapján

Ez az eloszlás rávilágít egy fontos alapelvre: míg a nagy szivárgásokat könnyebb észlelni, a szivárgási pontok többsége kis- és mikroszivárgás, amelyek kifinomultabb észlelési technológiát igényelnek.

Észlelési technológia kiválasztási útmutató létesítménytípusonként

| Létesítmény típusa | Ajánlott elsődleges technológia | Kiegészítő technológia | Különleges megfontolások |

|---|---|---|---|

| Autógyártás | Fejlett ultrahangos | Tömegáramlási differenciál | Magas háttérzaj, összetett csővezetékek |

| Élelmiszerek és italok | Kombinált ultrahang/áramlás | Hőkamerás képalkotás | Egészségügyi követelmények, mosdóhelyek |

| Gyógyszeripari | AI-javított akusztika | Tömegáramlási differenciál | Tisztatér kompatibilitás, validálási követelmények |

| Általános gyártás | Fejlett ultrahangos | Alapvető termikus | Költséghatékonyság, könnyű használat |

| Energiatermelés | Tömegáramlási differenciál | Fejlett ultrahangos | Nagynyomású rendszerek, biztonsági követelmények |

| Elektronika | Kombinált ultrahang/áramlás | AI-javított akusztika | Érzékenység a mikroszivárgásokra, tiszta környezetre |

| Kémiai feldolgozás | AI-javított akusztika | Hőkamerás képalkotás | Veszélyes területek, korróziós környezet |

ROI-számítás szivárgásérzékelő rendszerekhez

A fejlett szivárgásérzékelésbe történő beruházás indoklásához számítsa ki a potenciális megtakarításokat:

Az áramszivárgás becslése

- Ipari átlag: 20-30% a teljes sűrítettlevegő-termelésből

- Alapszámítás: Teljes CFM × 25% = Becsült szivárgás

- Példa: 1000 CFM rendszer × 25% = 250 CFM szivárgásAz éves szivárgási költség kiszámítása

- Képlet: Szivárgás CFM × 0,25 kW/CFM × villamosenergia-ráta × éves órák

- Példa: 250 CFM × 0,25 kW/CFM × $0,10/kWh × 8 760 óra = $54 750/évA potenciális megtakarítások meghatározása

- Konzervatív csökkentés: Az áramszivárgás 30-50%

- Példa: $54,750 × 40% = $21,900 éves megtakarításROI kiszámítása

- ROI = Éves megtakarítás / Érzékelőrendszer-beruházás

- Visszatérülési idő = A rendszer költségei / Éves megtakarítás

Esettanulmány: Szivárgásérzékelő rendszer megvalósítása

Nemrégiben egy georgiai papírgyártó üzemmel dolgoztam együtt, amely a rendszeres karbantartás ellenére túlzott sűrített levegő költségekkel küzdött. A meglévő szivárgásérzékelő programjukban egyszerű ultrahangos érzékelőket használtak a tervezett leállások során.

Az elemzés kimutatta:

- Sűrített levegős rendszer: CFM teljes kapacitás: 3,500 CFM

- Éves villamosenergia-költség: ~$640,000 a sűrített levegő esetében

- Becsült szivárgási sebesség: 28% (980 CFM)

- Érzékelési korlátozások: Hozzáférhetetlen területek.

A Bepto LeakTracker Pro alkalmazásával:

- Kombinált ultrahangos/áramlási technológia

- Mesterséges intelligenciával támogatott jelfeldolgozás

- Folyamatos felügyeleti képességek

- Integráció a karbantartás-irányítási rendszerrel

Az eredmények jelentősek voltak:

- 347 szivárgást azonosítottunk, összesen 785 CFM mennyiségben.

- A szivárgások javítása 195 CFM-re csökkentette a szivárgást (80% csökkentés).

- Éves megtakarítás $143,500

- 4,2 hónapos ROI-időszak

- A nyomáscsökkentés és a kompresszor optimalizálásából származó további előnyök

Hogyan válasszuk ki az optimális intelligens nyomásszabályozó modult a maximális energiamegtakarítás érdekében?

Az intelligens nyomásszabályozás a pneumatikai energiamegtakarítás egyik legköltséghatékonyabb megközelítését jelenti, a sűrített levegő fogyasztásának 10-20% közötti potenciális csökkentésével.

Az intelligens nyomásszabályozó modulok automatikusan beállítják a rendszer nyomását a tényleges igény, a folyamat követelményei és a hatékonysági algoritmusok alapján. A fejlett rendszerek tartalmazzák a következőket gépi tanulás2 a keresleti minták előrejelzéséhez és a nyomásbeállítások valós idejű optimalizálásához, 15-25% energiamegtakarítást érve el a rögzített nyomású rendszerekhez képest, miközben javítja a folyamat stabilitását és a berendezések élettartamát.

Az intelligens nyomásszabályozási technológia megértése

A hagyományos nyomásszabályozás a kereslettől függetlenül állandó nyomást tart fenn, míg az intelligens szabályozás dinamikusan optimalizálja a nyomást:

Az intelligens szabályozás legfontosabb képességei

- Keresletalapú kiigazítás: Automatikusan csökkenti a nyomást alacsonyabb igénybevétel esetén

- Folyamat-specifikus optimalizálás: Különböző folyamatokhoz különböző nyomást tart fenn

- Időbeli ütemezés: A nyomást a termelési ütemterv alapján állítja be

- Adaptív tanulás: Javítja a beállításokat a korábbi teljesítmény alapján

- Előrejelző kiigazítás: Előre látja a nyomásigényeket a termelési minták alapján

- Távfelügyelet/vezérlés: Lehetővé teszi a központosított irányítást és optimalizálást

Átfogó intelligens nyomásszabályozó modul összehasonlítás

| Technológiai szint | Nyomás pontosság | Válaszidő | Energiatakarékossági potenciál | Vezérlő interfész | Csatlakozás | Gépi tanulás | Relatív költség |

|---|---|---|---|---|---|---|---|

| Alapvető elektronikus | ±3-5% | 1-2 másodperc | 5-10% | Helyi kijelző | Semmi/minimális | Nincs | $ |

| Fejlett elektronikus | ±1-3% | 0,5-1 másodperc | 10-15% | Érintőképernyő | Modbus/Ethernet | Alapvető trendek | $$ |

| Hálózatba integrált | ±0,5-2% | 0,3-0,5 másodperc | 12-18% | HMI + távvezérlő | Többféle protokoll | Alapvető előrejelzés | $$$ |

| AI-vel kiegészített | ±0,3-1% | 0,1-0,3 másodperc | 15-22% | Fejlett HMI + mobil | IoT platform | Haladó tanulás | $$$$ |

| Bepto SmartPressure | ±0,2-0,5% | 0,05-0,1 másodperc | 18-25% | Multiplatform | Teljes Ipar 4.03 | Mély tanulás | $$$$$ |

Nyomásszabályozó modul kiválasztási tényezők

Az intelligens nyomásszabályozási technológia kiválasztásakor több kulcsfontosságú tényezőt kell figyelembe vennie:

Rendszerjellemzők értékelése

Levegőigény-profil

- Folyamatos vs. ingadozó kereslet

- Előre látható vs. véletlenszerű variációk

- Egyszeri vs. többszörös nyomásigényFolyamatérzékenység

- Szükséges nyomáspontosság

- A nyomásváltozások hatása a termék minőségére

- Kritikus folyamatnyomás-követelményekRendszerkonfiguráció

- Központosított vs. elosztott szabályozás

- Egyetlen vs. több termelési zóna

- A meglévő infrastruktúra kompatibilitásaEllenőrzési integrációs követelmények

- Önálló vs. integrált vezérlés

- Szükséges kommunikációs protokollok

- Adatnaplózási és elemzési igények

Nyomásszabályozási stratégiák és energiamegtakarítás

A különböző szabályozási stratégiák különböző mértékű energiamegtakarítást eredményeznek:

| Szabályozási stratégia | Végrehajtás | Energiatakarékossági potenciál | Legjobb alkalmazások | Korlátozások |

|---|---|---|---|---|

| Fix csökkentés | A teljes rendszernyomás csökkentése | 5-7% 10 psi csökkentésenként | Egyszerű rendszerek, egységes követelmények | Befolyásolhatja egyes berendezések teljesítményét |

| Zónázott rendelet | Külön magas/alacsony nyomású zónák | 10-15% | Vegyes felszerelési követelmények | Csővezeték módosításokat igényel |

| Időalapú ütemezés | A programnyomás időbeli változásai | 8-12% | Kiszámítható termelési ütemterv | Nem tud alkalmazkodni a váratlan változásokhoz |

| Keresletalapú dinamikus | Beállítás az áramlásmérés alapján | 15-20% | Változó termelés, több gyártósor | Áramlásérzékelésre van szükség, összetettebb |

| Előrejelző optimalizálás | Mesterséges intelligencia-alapú előzetes kiigazítás | 18-25% | Összetett műveletek, változó termékek | Legbonyolultabb, adattörténetet igényel |

Energiamegtakarítás számítási módszertan

Az intelligens nyomásszabályozással elérhető energiamegtakarítás pontos előrejelzése és ellenőrzése:

Alapszintű megállapítás

- Mérje meg az aktuális nyomásbeállításokat a rendszerben

- A tényleges nyomás rögzítése a felhasználás helyén

- Dokumentálja a sűrített levegő fogyasztását alapnyomáson

- Energiafogyasztás kiszámítása a kompresszor teljesítményadatainak felhasználásávalA megtakarítási potenciál kiszámítása

- Általános szabály: 1% energiamegtakarítás 2 psi nyomáscsökkentésenként

- Módosított képlet: % = (P₁ - P₂) × 0,5 × U

- P₁ = Eredeti nyomás (psig)

- P₂ = csökkentett nyomás (psig)

- U = kihasználtsági tényező (0,6-0,9 a rendszer típusától függően)Ellenőrzési módszertan

- Ideiglenes áramlásmérők telepítése a végrehajtás előtt/után

- Hasonló termelési feltételek melletti energiafogyasztás összehasonlítása

- Normalizálás a termelési mennyiségre és a környezeti körülményekre

- A tényleges megtakarítás százalékos arányának kiszámítása

Intelligens nyomásmodul végrehajtási stratégia

A maximális hatékonyság érdekében kövesse ezt a végrehajtási megközelítést:

Rendszeraudit és feltérképezés

- Dokumentálja az összes végfelhasználói nyomáskövetelményt

- A minimális nyomásigény meghatározása zónánként/berendezésenként

- A nyomásesés feltérképezése az egész elosztórendszerben

- A kritikus folyamatok és az érzékenység azonosításaKísérleti végrehajtás

- Reprezentatív terület kiválasztása a kezdeti telepítéshez

- Egyértelmű alapszintű mérések megállapítása

- Megfelelő szabályozási technológia végrehajtása

- A folyamat teljesítményének és energiafogyasztásának nyomon követéseTeljes rendszer telepítése

- Zóna-alapú szabályozási stratégia kidolgozása

- Megfelelő szabályozási modulok telepítése

- Kommunikációs és vezérlőrendszerek konfigurálása

- Megfigyelési és ellenőrzési protokollok létrehozásaFolyamatos optimalizálás

- A nyomásbeállítások és a fogyasztás rendszeres felülvizsgálata

- Algoritmusok frissítése a termelési változások alapján

- Karbantartási és szivárgásérzékelési programokkal való integrálás

- Folyamatos ROI és megtakarítások kiszámítása

Esettanulmány: Intelligens nyomásszabályozás megvalósítása

Nemrégiben konzultáltam egy michigani autóalkatrész-beszállítóval, amely a teljes sűrítettlevegő-rendszerét 110 psi nyomáson üzemeltette, hogy a legnagyobb nyomású alkalmazásukhoz alkalmazkodjon, annak ellenére, hogy a legtöbb folyamat csak 80-85 psi-t igényel.

Az elemzés kimutatta:

- Sűrített levegős rendszer: 2,200 CFM kapacitás

- Éves villamosenergia-költség: ~$420,000 a sűrített levegő esetében

- Gyártási ütemterv: 3 műszak, változó termékek

- Nyomásigény: 75-105 psi a folyamattól függően

A Bepto SmartPressure szabályozás bevezetésével:

- Zóna alapú nyomáskezelés

- Előrejelző kereslet-optimalizálás

- Integráció a termelés ütemezésével

- Valós idejű felügyelet és beállítás

Az eredmények lenyűgözőek voltak:

- Az átlagos rendszernyomás 110 psi-ről 87 psi-re csökkent.

- 19,8%-vel csökkentett energiafogyasztás

- $83,160 éves megtakarítás

- 6,7 hónapos megtérülési időszak

- További előnyök: csökkentett szivárgás, hosszabb élettartam, jobb folyamatstabilitás.

Melyik hulladékhő-visszanyerő rendszer biztosítja a legnagyobb hatékonyságot az Ön sűrítettlevegő-berendezéséhez?

A kompresszorok hulladékhőjének visszanyerése az egyik legelhanyagoltabb lehetőség az energiamegtakarításra, mivel 70-80% olyan energiát lehet visszanyerni, amely egyébként kárba veszne.

A hulladékhő-visszanyerő rendszerek a sűrítettlevegő-rendszerek hőenergiáját elnyelik, és újrahasznosítják helyiségek fűtésére, vízmelegítésre vagy technológiai alkalmazásokra. A rendszer hatékonysága jelentősen változik a következők alapján hőcserélő4 tervezés, hőmérséklet-különbségek és integrációs megközelítés. A megfelelően kiválasztott rendszerek a rendelkezésre álló hulladékhő 70-94%-nyi részét hasznosíthatják, miközben fenntartják a kompresszor optimális hűtését és megbízhatóságát.

A kompresszorok hőtermelésének és hővisszanyerési potenciáljának megértése

A sűrített levegős rendszerek a felvett elektromos energiából körülbelül 90%-t alakítanak át hővé:

- Hőeloszlás egy tipikus kompresszorban:

- 72-80% visszanyerhető az olajhűtő körből (olajbefecskendezés)

- 13-15% visszanyerhető az utóhűtőből

- 2-10% motorhűtésből visszanyerhető (konstrukciófüggő)

- 2-5% sűrített levegőben tartva

- 1-2% a berendezések felületéről sugárzott sugárzás

Átfogó hulladékhő-visszanyerő rendszer összehasonlítás

| Visszanyerési rendszer típusa | Visszanyerési hatásfok tartomány | Hőmérséklet tartomány | Legjobb alkalmazások | Telepítés bonyolultsága | Relatív költség |

|---|---|---|---|---|---|

| Levegő-levegő hőcsere | 50-70% | 30-60°C kimenet | Helyiségfűtés, szárítás | Alacsony | $ |

| Levegő-víz (alap) | 60-75% | 40-70°C kimenet | Víz előmelegítése, mosás | Közepes | $$ |

| Levegő-víz (haladó) | 70-85% | 50-80°C kimenet | Folyóvíz, fűtési rendszerek | Közepes-magas | $$$ |

| Olajkör visszanyerése | 75-90% | 60-90°C kimenet | Kiváló minőségű fűtés, folyamatok | Magas | $$$$ |

| Integrált többáramkörös | 80-94% | 40-90°C kimenet | Többféle alkalmazás, maximális hasznosítás | Nagyon magas | $$$$$ |

| Bepto ThermaReclaim | 85-94% | 40-95°C kimenet | Optimalizált többcélú hasznosítás | Magas | $$$$$ |

Hővisszanyerési hatékonysági görbék és teljesítménytényezők

A hővisszanyerő rendszerek hatékonysága több tényezőtől függ, amint azt a teljesítménygörbék is mutatják:

A hőmérséklet-különbség hatása a visszanyerési hatékonyságra

Ez a diagram mutatja:

- A hőforrás és a célfolyadék közötti nagyobb hőmérsékletkülönbség növeli a visszanyerési hatékonyságot

- A hatásfok 40-50 °C feletti hőmérséklet-különbségnél tetőzik.

- A különböző hőcserélő-konstrukciók eltérő hatékonysági görbéket mutatnak.

Áramlási sebesség és hővisszanyerés kapcsolata

Ez az ábra szemlélteti:

- Optimális áramlási sebességek léteznek minden rendszer kialakításához

- Az elégtelen áramlás csökkenti a hőátadás hatékonyságát

- A túlzott áramlás nem feltétlenül javítja jelentősen a kitermelést, miközben növeli a szivattyúzási költségeket.

- A különböző rendszerkialakítások különböző optimális áramlási tartományokkal rendelkeznek

A hővisszanyerési potenciál számítási módszere

A rendszer hővisszanyerési potenciáljának pontos becsléséhez:

A rendelkezésre álló hőmennyiség kiszámítása

- Képlet: = Kompresszor bemeneti teljesítménye (kW) × 0,9

- Példa: 100 kW kompresszor × 0,9 = 90 kW rendelkezésre álló hőmennyiségVisszanyerhető hő számítása

- Képlet: Visszanyerhető hő (kW) = rendelkezésre álló hő × visszanyerési hatásfok × kihasználtsági tényező

- Példa: 90 kW × 0,8 hatásfok × 0,9 kihasználtság = 64,8 kW hasznosítható teljesítmény.Éves energia-visszanyerés

- Képlet: Éves hasznosítás (kWh) = Visszanyerhető hő × Éves üzemóra

- Példa: 64,8 kW × 8 000 óra = 518 400 kWh éventePénzügyi megtakarítások kiszámítása

- Képlet: Éves megtakarítás = Éves hasznosítás × Kiszorított energiaköltségek

- Példa: 518 400 kWh × $0,07/kWh = $36 288 éves megtakarítás.

Hővisszanyerő rendszer kiválasztási útmutató alkalmazás szerint

| Alkalmazási igény | Ajánlott rendszer | Célhatékonyság | Legfontosabb kiválasztási tényezők | Különleges megfontolások |

|---|---|---|---|---|

| Térfűtés | Levegő-levegő | 60-70% | Fűtési terület közelsége, csatornázás | Szezonális keresletváltozások |

| Háztartási melegvíz | Alapvető levegő-víz-levegő | 65-75% | Vízhasználati szokások, tárolás | Legionella megelőzés5 |

| Folyóvíz (60-80°C) | Fejlett levegő-víz-levegő | 75-85% | Folyamatkövetelmények, következetesség | Tartalék fűtési rendszer |

| Kazán előfűtés | Olajkör visszanyerése | 80-90% | Kazán mérete, üzemciklus | Integráció a vezérlésekkel |

| Többféle alkalmazás | Integrált többáramkörös | 85-94% | Prioritáselosztás, ellenőrzési stratégia | A rendszer összetettsége |

Hővisszanyerő rendszer integrációs stratégiák

Az optimális teljesítmény érdekében vegye figyelembe az alábbi integrációs megközelítéseket:

Kaszkádos hőmérséklet-felhasználás

- Használja a legmagasabb visszanyerési hőmérsékletet a legmagasabb minőségű alkalmazásokhoz

- A fennmaradó hőt alacsonyabb hőmérsékletű alkalmazásokhoz kaszkádszerűen továbbítja

- A rendszer teljes hatékonyságának maximalizálása a megfelelő hőelosztás révénSzezonális stratégia optimalizálása

- Téli fűtési prioritás beállítása

- A pályázatok feldolgozásának nyáron történő áthelyezése

- Automatikus szezonális átmenet végrehajtásaVezérlőrendszer-integráció

- A hővisszanyerés vezérlésének összekapcsolása az épületirányítási rendszerrel

- Prioritásalapú hőelosztási algoritmusok végrehajtása

- Figyelemmel kíséri és optimalizálja a tényleges teljesítményadatok alapjánHibrid rendszer kialakítása

- Többféle hasznosítási technológia kombinálása

- Kiegészítő hőforrások bevezetése a csúcsigényekre

- Redundancia és megbízhatóság tervezése

Esettanulmány: Hulladékhő-visszanyerés megvalósítása

Nemrégiben egy wisconsini élelmiszer-feldolgozó üzemmel dolgoztam együtt, amely öt, összesen 450 kW teljesítményű, olajbefecskendezéses rotációs csavarkompresszort üzemeltetett, miközben egyidejűleg földgázkazánokat használt a technológiai víz fűtésére.

Az elemzés kimutatta:

- Sűrített levegős rendszer: teljes kapacitás: 450 kW

- Éves üzemidő: 8,400

- Folyamatos melegvízigény: 75-80°C

- Helyiségek fűtési igényei: Október-április

- Földgázköltség: $0,65/therm

A Bepto ThermaReclaim hővisszanyerés alkalmazásával:

- Olajkörös hőcserélők minden kompresszoron

- Utóhűtő hővisszanyerés integrálása

- Kettős célú elosztórendszer (folyamat/helyiségfűtés)

- Intelligens vezérlőrendszer szezonális optimalizálással

Az eredmények jelentősek voltak:

- Hővisszanyerési hatásfok: 89% átlagosan

- Visszanyert energia: 3 015 600 kWh évente

- Földgáz-megtakarítás: termikus gázfogyasztás: 103 000 termm

- Éves költségmegtakarítás: $66,950

- ROI-időszak: 11 hónap

- CO₂-kibocsátás csökkentése: tonna évente

Átfogó energiatakarékos rendszer kiválasztási stratégia

A pneumatikus rendszer hatékonyságának maximalizálása érdekében ezeket a technológiákat a következő stratégiai sorrendben kell alkalmazni:

Szivárgás felderítése és javítása

- Azonnali megtérülés minimális befektetéssel

- Alapot teremt a további optimalizáláshoz

- Tipikus megtakarítások: A teljes sűrített levegős energia 10-20%Intelligens nyomásszabályozás

- A szivárgáscsökkentés előnyeire épít

- Viszonylag egyszerű megvalósítás

- Tipikus megtakarítások: A fennmaradó energiafelhasználásból 10-25%Hulladékhő hasznosítása

- A meglévő energiabefektetés kihasználása

- Kompenzálhatja az egyéb energiaköltségeket

- Jellemző hasznosítás: a bemenő energia 70-90% hasznos hő formájában történő hasznosítása

Ez a szakaszos megvalósítás jellemzően 35-50% kombinált megtakarítást eredményez a sűrítettlevegő-rendszer eredeti energiaköltségeiből.

Integrált rendszer ROI-számítás

Több energiatakarékos technológia bevezetésekor számítsa ki a kombinált megtérülést:

Szekvenciális végrehajtási számítás

- Az egyes technológiákból származó megtakarítások kiszámítása a korábbi megvalósítások utáni csökkentett alapszint alapján.

- Példa:

- Eredeti költség: $100,000/év

- Megtakarítás a szivárgásérzékelés terén: 20% = $20,000/év

- Új alapszint: $80,000/év

- Nyomásszabályozási megtakarítás: 15% az $80,000-ból = $12,000/év

- Kombinált megtakarítások: (32%)Beruházási prioritások meghatározása

- A technológiák rangsorolása ROI-periódus szerint

- Először a legnagyobb megtérülést biztosító megoldások végrehajtása

- A megtakarítások felhasználása a későbbi megvalósítások finanszírozására

Esettanulmány: Átfogó energiatakarékos megvalósítás

Nemrégiben konzultáltam egy New Jersey-i gyógyszergyártó üzemmel, amely átfogó pneumatikus energiatakarékossági programot hajtott végre 1200 kW-os sűrített levegős rendszerében.

Fokozatos végrehajtásuk a következőkre terjedt ki:

- 1. fázis: Korszerű szivárgásérzékelési és javítási program

- 2. fázis: Zóna-alapú intelligens nyomásszabályozás

- 3. fázis: Integrált hulladékhő-hasznosító rendszer

Az együttes eredmények figyelemre méltóak voltak:

- Szivárgáscsökkentés: 28% energiamegtakarítás

- Nyomásoptimalizálás: 17% további megtakarítások

- Hővisszanyerés: 82% hasznos hő formájában visszanyert maradék energia

- Teljes költségcsökkentés: az eredeti sűrített levegő költségeinek 41%-je.

- Éves megtakarítás: $378,000

- Teljes ROI-időszak: 13 hónap

- További előnyök: Javított termelési megbízhatóság, csökkentett karbantartási költségek, csökkentett szénlábnyom.

Következtetés

Az átfogó pneumatikus energiatakarékos rendszerek bevezetése drámai költségcsökkentési lehetőségeket kínál a szivárgásérzékelés, az intelligens nyomásszabályozás és a hulladékhő visszanyerése révén. Az adott létesítménynek megfelelő technológiák kiválasztásával és stratégiai sorrendben történő megvalósításával 35-50% teljes energiamegtakarítást érhet el, jellemzően 18 hónap alatti, vonzó megtérülési idővel.

GYIK a pneumatikus energiatakarékos rendszerekről

Hogyan számolhatom ki a sűrített levegő szivárgásának valódi költségét a létesítményemben?

A sűrített levegő szivárgási költségeinek kiszámításához először határozza meg a teljes szivárgási mennyiséget a kompresszor terheléses ciklusának tesztelésével a nem termelési órákban (szivárgás CFM = kompresszor teljesítménye × % terhelési idő). Ezután szorozza meg a teljesítménytényezővel (régebbi rendszereknél jellemzően 0,25 kW/CFM, újabb rendszereknél 0,18-0,22 kW/CFM), a villamosenergia-költséggel és az éves üzemórákkal. Például: 100 CFM szivárgás × 0,22 kW/CFM × $0,10/kWh × 8 760 óra = $19 272 éves költség. Ez a számítás csak a közvetlen energiaköltségeket mutatja - a további hatások közé tartozik a csökkentett rendszerkapacitás, a megnövekedett karbantartás és a berendezések rövidebb élettartama.

Milyen pontossági szintre van szükség a légszivárgás érzékeléséhez egy tipikus gyártási környezetben?

Tipikus gyártási környezetben, mérsékelt háttérzajjal a ±5-8% pontosságú szivárgásérzékelő rendszerek általában elegendőek a legtöbb alkalmazáshoz. A magas energiaköltségekkel, kritikus termelési folyamatokkal vagy fenntarthatósági kezdeményezésekkel rendelkező létesítményeknek azonban a ±2-4% pontosságú, fejlett rendszereket kell fontolóra venniük. A legfontosabb tényező az érzékelési érzékenység, nem pedig az abszolút mérési pontosság - a kis szivárgások (0,5-1 CFM) megbízható érzékelésére való képesség jelenti a legnagyobb értéket, mivel ezek jelentik a szivárgási pontok többségét, de a kevésbé érzékeny berendezések könnyen figyelmen kívül hagyják őket.

Mennyit lehet reálisan megtakarítani az intelligens nyomásszabályozás bevezetésével?

Az intelligens nyomásszabályozással elérhető reális megtakarítások jellemzően 10-25% sűrített levegő energiaköltséget jelentenek, az Ön jelenlegi rendszerkonfigurációjától és termelési követelményeitől függően. Az általános szabály az, hogy minden 2 psi nyomáscsökkentés esetén 1% energiamegtakarítás érhető el. A legtöbb létesítmény szükségtelenül magas nyomáson működik a legrosszabb forgatókönyvek vagy a berendezések különleges igényei miatt. Az intelligens szabályozás lehetővé teszi a nyomás optimalizálását a különböző zónákhoz, folyamatokhoz és időszakokhoz. A nagymértékben változó termeléssel, többszörös nyomásigénnyel vagy jelentős üresjárati időszakokkal rendelkező létesítmények jellemzően a tartomány magasabb végén érnek el megtakarítást.

Érdemes-e a hulladékhő hasznosítását melegebb éghajlaton alkalmazni, ahol nincs szükség fűtésre?

Igen, a hulladékhő hasznosítása még olyan meleg éghajlaton is értékes marad, ahol nincs szükség fűtésre. Míg a hidegebb régiókban gyakoriak a helyiségfűtési alkalmazások, addig a folyamatfűtési alkalmazások éghajlati viszonyoktól függetlenek. Meleg éghajlaton olyan alkalmazásokra összpontosítson, mint a technológiai víz fűtése (mosás, tisztítás, termelési folyamatok), kazánok tápvíz-előmelegítése, abszorpciós hűtés (hő hűtéssé alakítása) és szárítási műveletek. A megtérülés valamivel hosszabb lehet, mint az egész évben fűtési igényű létesítményekben, de a megfelelően tervezett rendszerek esetében még mindig jellemzően 12-24 hónap alatt megtérül.

Hogyan állítsak fel prioritást a szivárgásérzékelés, a nyomásszabályozás és a hővisszanyerési beruházások között?

Az energiatakarékossági beruházások rangsorolása a következők alapján: 1) A megvalósítás költsége és bonyolultsága - a szivárgásérzékelés általában a legkisebb kezdeti beruházást igényli; 2) A létesítményspecifikus megtakarítási potenciál - végezzen értékelést annak meghatározására, hogy melyik technológia kínálja a legnagyobb megtakarítást az Ön konkrét üzemében; 3) A szekvenciális előnyök - a szivárgásérzékelés javítja a nyomásszabályozás hatékonyságát, ami optimalizálja a kompresszor működését a hővisszanyerés érdekében; 4) A rendelkezésre álló erőforrások - vegye figyelembe mind a tőke-, mind a megvalósítási lehetőségeket. A legtöbb létesítmény esetében az optimális sorrend először a szivárgásérzékelés, majd a nyomásszabályozás, végül a hővisszanyerés, mivel mindegyik az előző megvalósítás előnyeire épül.

Lehet-e ezeket az energiatakarékos rendszereket utólagosan felszerelni a régebbi sűrítettlevegő-rendszerekre?

Igen, a legtöbb energiatakarékos technológia sikeresen utólagosan felszerelhető a régebbi sűrítettlevegő-rendszerekre, bár bizonyos kiigazításokra szükség lehet. A szivárgásérzékelés a rendszer korától függetlenül működik. Az intelligens nyomásszabályozás elektronikus szabályozók és vezérlőrendszerek telepítését teheti szükségessé, de ritkán igényel nagyobb csővezeték-cserét. A hulladékhő-visszanyerés igényli általában a legtöbb módosítást, különösen az optimális integráció érdekében, de a legtöbb rendszerbe még az alapvető hővisszanyerés is beépíthető. A régebbi rendszerek esetében a legfontosabb szempont a meglévő konfiguráció megfelelő dokumentálása és a gondos integrációs tervezés. A régebbi rendszerek esetében a megtérülési időszakok gyakran rövidebbek a jellemzően alacsonyabb alaphatékonyság miatt.

-

Elmagyarázza az ultrahangos szivárgásérzékelés elvét, ahol a speciális érzékelők érzékelik a nagyfrekvenciás hangot (ultrahangot), amelyet a nyomás alatti szivárgásból származó turbulens gázáramlás kelt, még zajos környezetben is. ↩

-

Áttekintést nyújt arról, hogyan használják a gépi tanulási algoritmusokat az ipari folyamatirányításban az adatok elemzésére, a minták azonosítására és a jövőbeli állapotok előrejelzésére a teljesítmény, a hatékonyság és a minőség valós idejű optimalizálása érdekében. ↩

-

Ismerteti az Ipar 4.0-t, amelyet gyakran negyedik ipari forradalomnak is neveznek, és amely magában foglalja az automatizálás és adatcsere irányát a gyártási technológiákban, beleértve a kiber-fizikai rendszereket, a dolgok internetét (IoT) és a felhőalapú számítástechnikát. ↩

-

Útmutatót nyújt a hőcserélők különböző típusaihoz (például héj- és csőcserélő, lemezes és lamellás cső), amelyek olyan eszközök, amelyeket arra terveztek, hogy hatékonyan adják át a hőenergiát egyik közegből a másikba. ↩

-

Megbízható közegészségügyi információkat nyújt, gyakran olyan forrásokból, mint a CDC, a Legionella-baktériumok épületek vízrendszereiben történő szaporodásának kezelése révén a Legionella-betegség megelőzésével kapcsolatban. ↩