Magas energiaköltségekkel küzd a pneumatikus rendszereiben? Sok ipari üzem naponta szembesül ezzel a kihívással. A megoldás a pneumatikus alkatrészek energiaátalakítási hatékonyságának megértésében és optimalizálásában rejlik.

A pneumatikus rendszerek energiaátalakítási hatásfoka azt jelenti, hogy a bemeneti energia mennyire hatékonyan alakul át hasznos munkává. A szabványos pneumatikus rendszerek általában csak 10-30% hatásfokot érnek el, a többi hő, súrlódás és nyomásesés formájában vész el.

Több mint 15 éve segítek vállalatoknak pneumatikus rendszereik fejlesztésében, és saját bőrömön tapasztaltam, hogy a megfelelő hatékonyságelemzés akár 40%-tal is csökkentheti a működési költségeket. Engedje meg, hogy megosszam, mit tanultam az olyan alkatrészek teljesítményének maximalizálásáról, mint például rúd nélküli hengerek.

Tartalomjegyzék

- Hogyan számítsuk ki a mechanikai hatásfokot pneumatikus rendszerekben?

- Mitől hatékonyak a hővisszanyerő rendszerek a pneumatikus alkalmazásokban?

- Hogyan lehet számszerűsíteni és csökkenteni az entrópiával kapcsolatos veszteségeket?

- Következtetés

- GYIK a pneumatikus rendszerek energiahatékonyságáról

Hogyan számítsuk ki a mechanikai hatásfokot pneumatikus rendszerekben?

A mechanikai hatásfok megértése a tényleges teljesítmény és az elméleti energiabevitel összevetésével kezdődik. Ez az arány megmutatja, hogy a rendszer mennyi energiát pazarol el működés közben.

A mechanikai hatásfok a pneumatikus rendszerekben a hasznos teljesítmény és a felvett energia hányadosa, jellemzően százalékban kifejezve. Rúd nélküli hengerek esetében ebben a számításban figyelembe kell venni a súrlódási veszteségeket, a légszivárgást és a rendszer mechanikai ellenállását.

Az alapvető hatékonysági képlet

A mechanikai hatásfok számításának alapvető képlete a következő:

η = (W_out / E_in) × 100%

Hol:

- η (eta) a hatékonyság százalékos aránya

- W_out a hasznos teljesítmény (joule-ban)

- E_in a bevitt energia (joule-ban)

Munkakimeneti teljesítmény mérése rúd nélküli hengerekben

A pálca nélküli pneumatikus hengerek esetében kifejezetten a következőkkel tudjuk kiszámítani a teljesítményt:

W_out = F × d

Hol:

- F a kifejtett erő (newtonban)

- d a megtett távolság (méterben)

Az energiabevitel kiszámítása

A pneumatikus rendszer energiabevitelét a következőkkel lehet meghatározni:

E_in = P × V

Hol:

- P a nyomás (pascalban)

- V az elfogyasztott sűrített levegő mennyisége (köbméterben).

Valós világbeli hatékonysági tényezők

Emlékszem, hogy tavaly egy németországi gyártó ügyféllel dolgoztam együtt, aki hatékonysági problémákkal küzdött. A rúd nélküli hengeres rendszerük csak 15% hatékonysággal működött. A berendezésük elemzése után három fő problémát fedeztünk fel:

- Túlzott súrlódás a tömítő rendszerben

- Légszivárgás a csatlakozási pontokon

- A levegőellátó vezetékek helytelen méretezése

E problémák megoldásával 27%-re növeltük a rendszer hatékonyságát, ami körülbelül 42 000 euró éves energiamegtakarítást eredményezett.

Hatékonysági összehasonlító táblázat

| Komponens típusa | Tipikus hatékonysági tartomány | Fő veszteségtényezők |

|---|---|---|

| Standard rúd nélküli henger | 15-25% | Súrlódás, légszivárgás |

| Mágneses rúd nélküli henger | 20-30% | Mágneses csatolási veszteségek, súrlódás |

| Elektromos rúd nélküli működtető1 | 65-85% | Motorveszteségek, mechanikai súrlódás |

| Vezetett rúd nélküli henger | 18-28% | Súrlódás, igazítási problémák |

Mitől hatékonyak a hővisszanyerő rendszerek a pneumatikus alkalmazásokban?

Hővisszanyerő rendszerek2 a pneumatikus műveletek során keletkező hulladékhő összegyűjtése és újrahasznosítása, így a hatékonysági problémából energiamegtakarítási lehetőség lesz.

A pneumatikus alkalmazásokban alkalmazott hővisszanyerő rendszerek úgy működnek, hogy összegyűjtik a kompresszorok hulladékhőjét, és azt hasznosítható energiává alakítják a létesítmény fűtésére, vízmelegítésre vagy akár energiatermelésre. Ezek a rendszerek akár 80% hulladékhőenergiát is visszanyerhetnek.

A hővisszanyerő rendszerek típusai

A pneumatikus rendszerek hővisszanyerésének megvalósításakor többféle lehetőség áll rendelkezésre:

1. Levegő-víz hőcserélők

Ezek a rendszerek a sűrített levegőből hőt adnak át víznek, amely aztán felhasználható:

- Létesítményfűtés

- Folyóvíz-fűtés

- A kazán tápvíz előmelegítése

2. Levegő-levegő hővisszanyerés

Ez a megközelítés a hulladékhőt használja a bejövő levegő felmelegítésére:

- Helyiségfűtés

- Folyamatlevegő előmelegítés

- Szárítási műveletek

3. Integrált energia-visszanyerő rendszerek

A modern integrált rendszerek a maximális hatékonyság érdekében több hasznosítási módszert kombinálnak:

| Visszanyerési módszer | Tipikus hővisszanyerés | Legjobb alkalmazás |

|---|---|---|

| Vízköpeny visszanyerése | 30-40% | Melegvíz előállítása |

| Utóhűtő helyreállítása | 20-25% | Folyamatfűtés |

| Olajhűtő visszanyerése | 10-15% | Alacsony fokú fűtés |

| Kipufogógáz visszanyerése | 5-10% | Helyiségfűtés |

Végrehajtási megfontolások

Amikor meglátogattam egy élelmiszer-feldolgozó üzemet Wisconsinban, az összes kompresszorhőt a szabadba engedték. Egy egyszerű hővisszanyerő rendszer telepítésével ezt az energiát most a kazán tápvízének előmelegítésére használják, és ezzel évente körülbelül $28 000 földgázköltséget takarítanak meg.

A hővisszanyerés megvalósításakor figyelembe veendő legfontosabb tényezők a következők:

- Hőmérséklet-különbségre vonatkozó követelmények

- A hőforrás és a potenciális felhasználás közötti távolság

- A hőtermelés állandósága

- Tőkebefektetés vs. tervezett megtakarítás

ROI számítás

Annak meghatározásához, hogy a hővisszanyerésnek van-e pénzügyi értelme, használja ezt az egyszerű képletet:

ROI-időszak (év) = telepítési költség / éves energiamegtakarítás

A legtöbb jól megtervezett hővisszanyerő rendszer 1-3 éven belül megtérül.

Hogyan lehet számszerűsíteni és csökkenteni az entrópiával kapcsolatos veszteségeket?

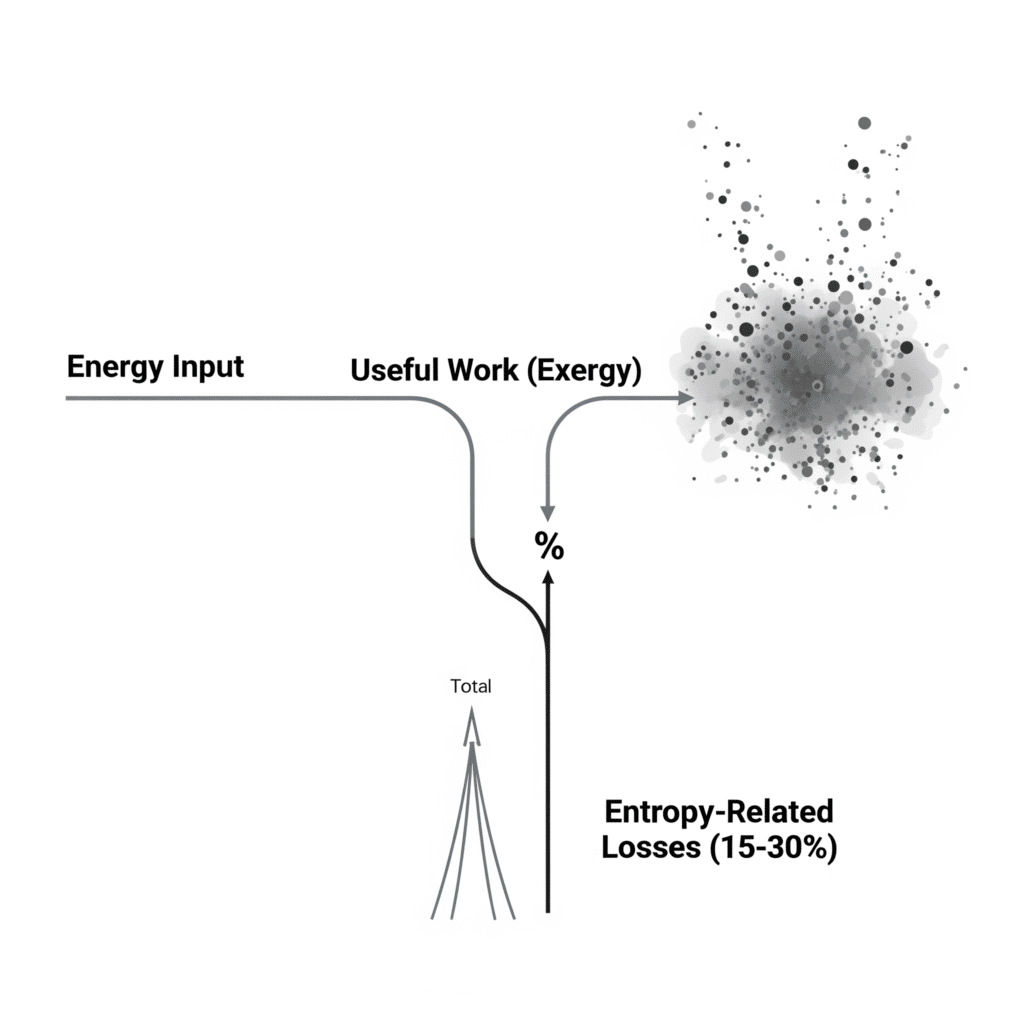

Az entrópia növekedése rendezetlenséget és használhatatlan energiát jelent a pneumatikus rendszerben. Ezeknek a veszteségeknek a számszerűsítése segít azonosítani azokat a fejlesztési lehetőségeket, amelyeket a szabványos hatékonysági mérőszámok esetleg kihagynak.

A pneumatikus rendszerek entrópiával kapcsolatos veszteségei a következőkkel számszerűsíthetők exergiaelemzés3, amely a folyamat során elérhető maximális hasznos munkát méri. Ezek a veszteségek jellemzően a teljes energiabevitel 15-30%-jét teszik ki, és a rendszer megfelelő tervezésével és karbantartásával csökkenthetők.

Az entrópia megértése pneumatikus rendszerekben

A pneumatikus alkalmazásokban az entrópia növekedése a következők során következik be:

- Légsűrítés

- Nyomásesés a szelepeken és szerelvényeken

- Bővítési folyamatok

- Súrlódás mozgó alkatrészekben, például rúd nélküli hengerekben

Az entrópia növekedésének számszerűsítése

Az entrópiaváltozás matematikai kifejezése a következő:

ΔS = Q/T

Hol:

- ΔS az entrópia változása

- Q az átadott hő

- T az abszolút hőmérséklet

Exergiaelemzési keretrendszer

A gyakorlati alkalmazásokhoz az exergiaelemzés hasznosabb keretet biztosít:

- Az egyes rendszerpontokban rendelkezésre álló energia kiszámítása

- A pontok közötti exergia-megsemmisítés meghatározása

- A legnagyobb exergia veszteséggel rendelkező alkatrészek azonosítása

Az entrópiaveszteségek gyakori forrásai

A több száz pneumatikus rendszerrel kapcsolatos tapasztalataim alapján ezek a tipikus entrópiaveszteség-források a hatás sorrendjében:

1. Nyomásszabályozási veszteségek

Amikor a nyomás a szabályozókon keresztül munka elvégzése nélkül csökken, jelentős exergia semmisül meg. Ezért kritikus fontosságú a rendszernyomás megfelelő kiválasztása.

2. Veszteségek fojtása

A szelepekben, szerelvényekben és alulméretezett vezetékekben lévő áramláskorlátozások nyomásesést okoznak, ami növeli az entrópiát.

| Komponens | Tipikus nyomásesés | Entrópia növekedés |

|---|---|---|

| Szabványos könyök | 0,3-0,5 bar | Közepes |

| Golyós szelep | 0,1-0,3 bar | Alacsony |

| Gyorscsatlakozás | 0,4-0,7 bar | Magas |

| Áramlásszabályozó szelep | 0,5-2,0 bar | Nagyon magas |

3. Tágulási veszteségek

Amikor a sűrített levegő hasznos munka nélkül tágul, az entrópia jelentősen megnő.

Gyakorlati entrópia-csökkentési stratégiák

Tavaly egy illinois-i csomagolóberendezés-gyártóval dolgoztam együtt, akinek hatékonysági problémái voltak a rúd nélküli hengeres rendszereivel. Az exergiaelemzés alkalmazásával megállapítottuk, hogy a vezérlőszelep-konfigurációjuk túlzott entrópiát eredményezett.

E változtatások végrehajtásával:

- A szelepek áthelyezése közelebb a működtetőkhöz

- A tápvezetékek átmérőjének növelése

- Vezérlési sorrendek optimalizálása a nyomásciklusok csökkentése érdekében

Az entrópiával kapcsolatos veszteségeket 22%-tal csökkentették, és ezzel 8,5%-tal javították a rendszer teljes hatékonyságát.

Fejlett felügyeleti megközelítések

A modern pneumatikus rendszerek számára előnyös lehet a valós idejű entrópia-felügyelet:

- Hőmérséklet-érzékelők a kulcsfontosságú pontokon

- Nyomásérzékelők az egész rendszerben

- Áramlásmérők a fogyasztás nyomon követésére

- Számítógépes elemzés az entrópia trendek azonosítására

Következtetés

A pneumatikus rendszerek energiaátalakítási hatékonyságának maximalizálásához átfogó megközelítésre van szükség, amely a mechanikai hatékonyságot, a hővisszanyerést és az entrópia csökkentését is figyelembe veszi. E stratégiák megvalósításával jelentősen csökkentheti az üzemeltetési költségeket, miközben javíthatja a rendszer teljesítményét és megbízhatóságát.

GYIK a pneumatikus rendszerek energiahatékonyságáról

Mekkora egy pneumatikus rendszer tipikus energiahatékonysága?

A legtöbb szabványos pneumatikus rendszer 10-30% hatásfokkal működik, ami azt jelenti, hogy a bemeneti energia 70-90%-je elvész. A modern, optimalizált rendszerek gondos tervezéssel és alkatrészválasztással akár 40-45% hatásfokot is elérhetnek.

Hogyan viszonyul a rúd nélküli pneumatikus henger az elektromos alternatívákhoz az energiahatékonyság szempontjából?

A rúd nélküli pneumatikus hengerek jellemzően 15-30% hatásfokkal működnek, míg az elektromos rúd nélküli működtetők 65-85% hatásfokot érhetnek el. A pneumatikus rendszerek azonban gyakran alacsonyabb kezdeti költségekkel rendelkeznek, és bizonyos, erőtömegsűrűséget vagy eredendő megfelelőséget igénylő alkalmazásokban kiemelkednek.

Melyek a pneumatikus rendszerek energiaveszteségének fő okai?

A pneumatikus rendszerek elsődleges energiaveszteségei a levegő sűrítéséből (50-60%), a csővezetékeken keresztüli átviteli veszteségekből (10-15%), a vezérlőszelepek veszteségeiből (10-20%) és a működtetőelemek hatástalanságából (15-25%) származnak.

Hogyan azonosíthatom a légszivárgást a pneumatikus rendszeremben?

A légszivárgásokat ultrahangos szivárgásvizsgálattal, nyomáscsökkenési vizsgálattal, szappanoldat felhordásával a feltételezett szivárgási pontokon, vagy hőkamerás képalkotással azonosíthatja a kiszabaduló levegő által okozott hőmérsékletkülönbségeket.

Mennyi a megtérülési ideje a pneumatikus rendszerek energiahatékonysági intézkedéseinek?

A legtöbb pneumatikus rendszer energiahatékonyságának javítása 6-24 hónapos megtérülési idővel jár, a rendszer méretétől, az üzemórák számától és a helyi energiaköltségektől függően. Az olyan egyszerű intézkedések, mint a szivárgásjavítás, gyakran 3 hónapon belül megtérülnek.

Hogyan befolyásolja a nyomás a pneumatikus rendszerek energiafogyasztását?

A rendszernyomás minden 1 bar (14,5 psi) csökkenése esetén az energiafogyasztás jellemzően 7-10%-vel csökken. A minimálisan szükséges nyomáson való üzemelés az egyik leghatékonyabb hatékonysági stratégia.

ies.

-

Részletesen ismerteti az elektromos működtetőelemek mögött álló technológiát, és bizonyítékot szolgáltat arra, hogy miért lényegesen nagyobb az energiahatékonyságuk, mint a pneumatikus alternatíváké. ↩

-

Részletes információkat és esettanulmányokat kínál arról, hogyan alkalmazzák a hővisszanyerési technológiát az ipari légkompresszorok hulladékhőjének összegyűjtésére és újrafelhasználására. ↩

-

Bemutatja az exergiaelemzés termodinamikai alapelveit, elmagyarázza, hogyan használják ezt a módszert az energiahatékonysági problémák forrásainak azonosítására és számszerűsítésére. ↩