Apakah Anda melihat tagihan energi Anda meningkat sementara sistem pneumatik Anda berkinerja buruk? Anda tidak sendirian. Selama lebih dari 15 tahun bekerja dengan pneumatik industri, saya telah melihat perusahaan membuang ribuan dolar untuk sistem yang tidak efisien. Masalahnya sering kali bermuara pada kesalahpahaman mendasar tentang perhitungan daya pneumatik.

Perhitungan daya pneumatik adalah proses sistematis untuk menentukan konsumsi energi, pembangkitan tenaga, dan efisiensi dalam sistem bertenaga udara. Pemodelan yang tepat mencakup daya input (energi kompresor), kehilangan transmisi, dan daya output (kerja aktual yang dilakukan), yang memungkinkan para insinyur untuk mengidentifikasi ketidakefisienan dan mengoptimalkan kinerja sistem.

Tahun lalu, saya mengunjungi sebuah fasilitas manufaktur di Pennsylvania di mana mereka sering mengalami kerusakan pada sistem silinder tanpa batang mereka. Tim pemeliharaan mereka bingung dengan kinerja yang tidak konsisten. Setelah menerapkan perhitungan daya pneumatik yang tepat, kami menemukan bahwa mereka hanya beroperasi pada efisiensi 37%! Izinkan saya menunjukkan kepada Anda cara menghindari jebakan serupa dalam operasi Anda.

Daftar Isi

- Output Daya Teoretis: Persamaan Apa yang Mendorong Perhitungan Pneumatik yang Akurat?

- Perincian Kehilangan Efisiensi: Ke Mana Sebenarnya Energi Pneumatik Anda Pergi?

- Potensi Pemulihan Energi: Berapa Banyak Daya yang Dapat Anda Dapatkan Kembali dari Sistem Anda?

- Kesimpulan

- Tanya Jawab Tentang Perhitungan Daya Pneumatik

Output Daya Teoretis: Persamaan Apa yang Mendorong Perhitungan Pneumatik yang Akurat?

Memahami daya maksimum teoretis yang dapat dihasilkan oleh sistem pneumatik Anda adalah dasar untuk semua upaya pengoptimalan. Persamaan ini memberikan tolok ukur untuk mengukur kinerja aktual.

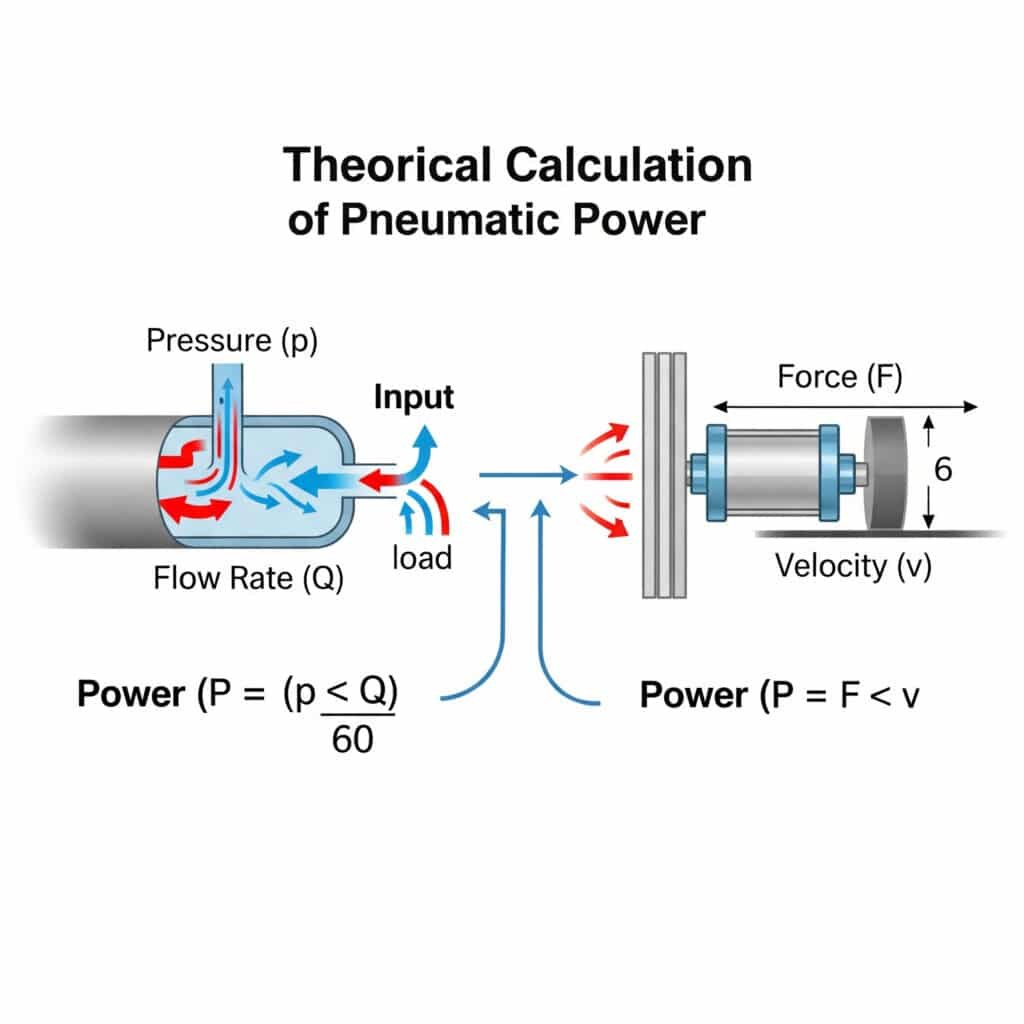

Output daya teoretis dari sistem pneumatik dapat dihitung dengan menggunakan persamaan P = (p × Q) / 60, di mana P adalah daya dalam kilowatt, p adalah tekanan dalam bar, dan Q adalah laju aliran dalam m³/menit. Untuk aktuator linier seperti silinder tanpa batang, daya sama dengan gaya dikalikan dengan kecepatan (P = F × v), di mana gaya adalah tekanan dikalikan dengan area efektif.

Saya ingat pernah berkonsultasi dengan produsen peralatan pengolahan makanan di Ohio yang tidak dapat memahami mengapa sistem pneumatik mereka membutuhkan kompresor sebesar itu. Ketika kami menerapkan persamaan daya teoretis, kami menemukan bahwa desain sistem mereka membutuhkan dua kali lipat daya yang awalnya mereka hitung. Kekeliruan matematis yang sederhana ini membuat mereka kehilangan ribuan dolar dalam inefisiensi operasional.

Persamaan Daya Pneumatik Inti

Mari kita uraikan persamaan penting untuk berbagai komponen:

Untuk Kompresor

Daya input yang dibutuhkan oleh kompresor dapat dihitung sebagai:

P₁ = (Q × p × ln(p₂/p₁)) / (60 × η)

Dimana:

- P₁ = Daya input (kW)

- Q = Laju aliran udara (m³/menit)

- p₁ = Tekanan masuk (bar absolut)

- p₂ = Tekanan keluar (bar absolut)

- η = Efisiensi kompresor

- ln = Logaritma alami1

Untuk Aktuator Linier (Termasuk Silinder Tanpa Batang)

Daya output dari aktuator linier adalah:

P₂ = F × v

Dimana:

- P₂ = Daya output (W)

- F = Gaya (N) = p × A

- v = Kecepatan (m/s)

- p = Tekanan operasi (Pa)

- A = Area efektif (m²)

Faktor-faktor yang Mempengaruhi Perhitungan Teoritis

| Faktor | Dampak pada Kekuatan Teoritis | Metode Penyesuaian |

|---|---|---|

| Suhu | Perubahan 1% per 3°C | Kalikan dengan (T₁/T₀) |

| Ketinggian | ~ 1% per 100m di atas permukaan laut | Menyesuaikan tekanan atmosfer |

| Kelembaban | Hingga 3% pada kelembapan tinggi | Menerapkan koreksi tekanan uap |

| Komposisi Gas | Bervariasi dengan kontaminan | Gunakan konstanta gas tertentu |

| Waktu Siklus | Mempengaruhi daya rata-rata | Hitung faktor siklus kerja |

Pertimbangan Pemodelan Daya Tingkat Lanjut

Di luar persamaan dasar, beberapa faktor memerlukan analisis yang lebih dalam:

Proses Isotermal vs Proses Adiabatik

Sistem pneumatik yang sesungguhnya beroperasi di antara keduanya:

- Proses isotermal2: Suhu tetap konstan (proses lebih lambat)

- Proses adiabatik: Tidak ada perpindahan panas (proses cepat)

Untuk sebagian besar aplikasi industri dengan silinder tanpa batang, prosesnya lebih mendekati adiabatik selama pengoperasian, sehingga memerlukan penggunaan persamaan adiabatik:

P = (Q × p₁ × (κ/(κ-1)) × [(p₂/p₁)^((κ-1)/κ) - 1]) / 60

Di mana κ adalah rasio kapasitas panas (kira-kira 1,4 untuk udara).

Pemodelan Respons Dinamis

Untuk aplikasi kecepatan tinggi, respons dinamis menjadi sangat penting:

- Fase akselerasi: Kebutuhan daya yang lebih tinggi selama perubahan kecepatan

- Fase kondisi tunak: Daya yang konsisten berdasarkan persamaan standar

- Fase perlambatan: Potensi pemulihan energi

Contoh Aplikasi Praktis

Untuk silinder tanpa batang kerja ganda dengan:

- Diameter lubang: 40mm

- Tekanan pengoperasian: 6 bar

- Panjang goresan: 500mm

- Waktu siklus: 2 detik

Perhitungan daya teoretisnya adalah:

- Gaya = Tekanan × Luas = 6 × 10⁵ Pa × π × (0,02)² m² = 754 N

- Kecepatan = Jarak/Waktu = 0,5 m / 1 detik = 0,5 m/s (dengan asumsi waktu perpanjangan/penarikan yang sama)

- Daya = Gaya × Kecepatan = 754 N × 0,5 m/s = 377 W

Ini merupakan daya output maksimum teoretis, sebelum memperhitungkan inefisiensi sistem.

Perincian Kehilangan Efisiensi: Ke Mana Sebenarnya Energi Pneumatik Anda Pergi?

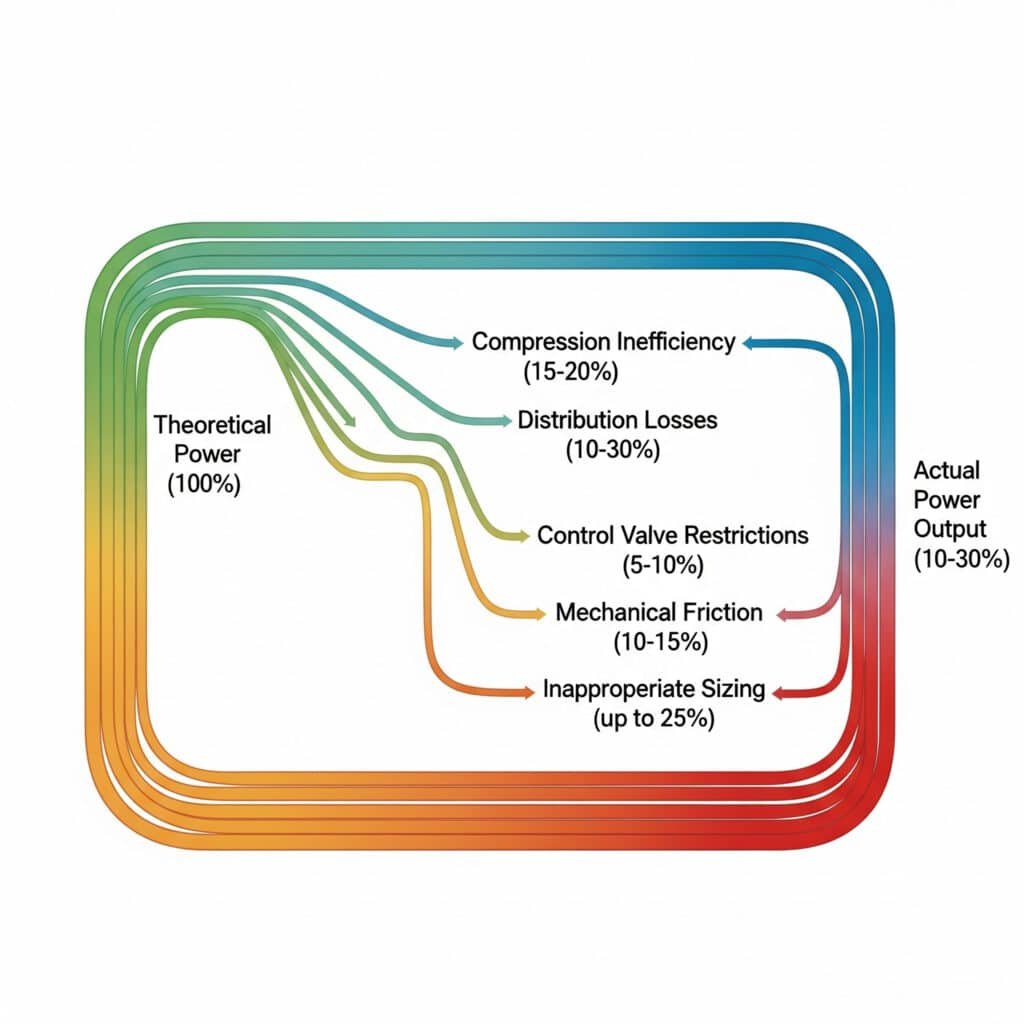

Kesenjangan antara daya pneumatik teoretis dan aktual sering kali mengejutkan. Memahami dengan tepat di mana energi hilang akan membantu memprioritaskan upaya perbaikan.

Kehilangan efisiensi dalam sistem pneumatik biasanya mengurangi output daya aktual hingga 10-30% dari perhitungan teoretis. Kategori kerugian utama meliputi inefisiensi kompresi (15-20%), kerugian distribusi (10-30%), pembatasan katup kontrol (5-10%), gesekan mekanis (10-15%), dan ukuran yang tidak tepat (hingga 25%), yang semuanya dapat diatasi secara sistematis.

Selama audit energi di sebuah pabrik manufaktur di Toronto, kami menemukan sistem silinder tanpa batang pneumatik mereka hanya beroperasi pada efisiensi 22%. Dengan memetakan setiap sumber kerugian, kami mengembangkan rencana peningkatan yang ditargetkan yang menggandakan efisiensi tanpa investasi modal yang besar. Manajer pabrik kagum bahwa penghematan yang begitu signifikan tersebut berasal dari penanganan masalah yang tampaknya kecil.

Pemetaan Kerugian Efisiensi Komprehensif

Untuk benar-benar memahami sistem Anda, setiap kerugian harus dikuantifikasi:

Kerugian Pembangkitan (Kompresor)

| Jenis Kerugian | Kisaran Khas | Penyebab Utama |

|---|---|---|

| Inefisiensi Motor | 5-10% | Desain motor, usia, perawatan |

| Panas Kompresi | 15-20% | Keterbatasan termodinamika |

| Gesekan | 3-8% | Desain mekanis, pemeliharaan |

| Kebocoran | 2-5% | Kualitas segel, pemeliharaan |

| Kerugian Kontrol | 5-15% | Strategi pengendalian yang tidak tepat |

Kerugian Distribusi (Jaringan Perpipaan)

| Jenis Kerugian | Kisaran Khas | Penyebab Utama |

|---|---|---|

| Penurunan Tekanan | 3-10% | Diameter pipa, panjang, lengkungan |

| Kebocoran | 10-30% | Kualitas koneksi, usia, pemeliharaan |

| Kondensasi | 2-5% | Pengeringan yang tidak memadai, variasi suhu |

| Tekanan yang Tidak Sesuai | 5-15% | Tekanan sistem yang berlebihan untuk aplikasi |

Kerugian Penggunaan Akhir (Aktuator)

| Jenis Kerugian | Kisaran Khas | Penyebab Utama |

|---|---|---|

| Pembatasan Katup | 5-10% | Katup berukuran kecil, jalur aliran yang rumit |

| Gesekan Mekanis | 10-15% | Desain segel, pelumasan, penyelarasan |

| Ukuran yang Tidak Sesuai | 10-25% | Komponen yang terlalu besar/kecil |

| Aliran Buang | 10-20% | Tekanan balik, knalpot terbatas |

Mengukur Efisiensi Dunia Nyata

Untuk menghitung efisiensi sistem yang sebenarnya:

Efisiensi (%) = (Daya Output Aktual / Daya Input Teoritis) × 100

Misalnya, jika kompresor Anda mengkonsumsi daya listrik 10 kW, tetapi silinder tanpa batang Anda hanya menghasilkan 1,5 kW kerja mekanis:

Efisiensi = (1,5 kW / 10 kW) × 100 = 15%

Strategi Pengoptimalan Efisiensi

Berdasarkan pengalaman saya dengan ratusan sistem pneumatik, berikut ini adalah pendekatan peningkatan yang paling efektif:

Untuk Efisiensi Pembangkitan

- Pemilihan Tekanan Optimal: Setiap pengurangan 1 bar menghemat sekitar 7% energi

- Penggerak Kecepatan Variabel3: Menyesuaikan output kompresor dengan permintaan

- Pemulihan Panas: Menangkap panas kompresi untuk penggunaan fasilitas

- Perawatan Rutin: Khususnya filter udara dan intercooler

Untuk Efisiensi Distribusi

- Deteksi dan Perbaikan Kebocoran4: Sering memberikan penghematan langsung 10-15%

- Zonasi Tekanan: Memberikan tingkat tekanan yang berbeda untuk aplikasi yang berbeda

- Optimalisasi Ukuran Pipa: Meminimalkan penurunan tekanan melalui ukuran yang tepat

- Eliminasi Sirkuit Pendek: Memastikan udara mengambil jalur paling langsung ke titik penggunaan

Untuk Efisiensi Penggunaan Akhir

- Ukuran Komponen yang Tepat: Sesuaikan ukuran aktuator dengan kebutuhan gaya aktual

- Penentuan Posisi Katup: Temukan katup yang dekat dengan aktuator

- Pemulihan Udara Buang: Menangkap dan menggunakan kembali udara buangan jika memungkinkan

- Pengurangan Gesekan: Penyelarasan dan pelumasan yang tepat pada komponen yang bergerak

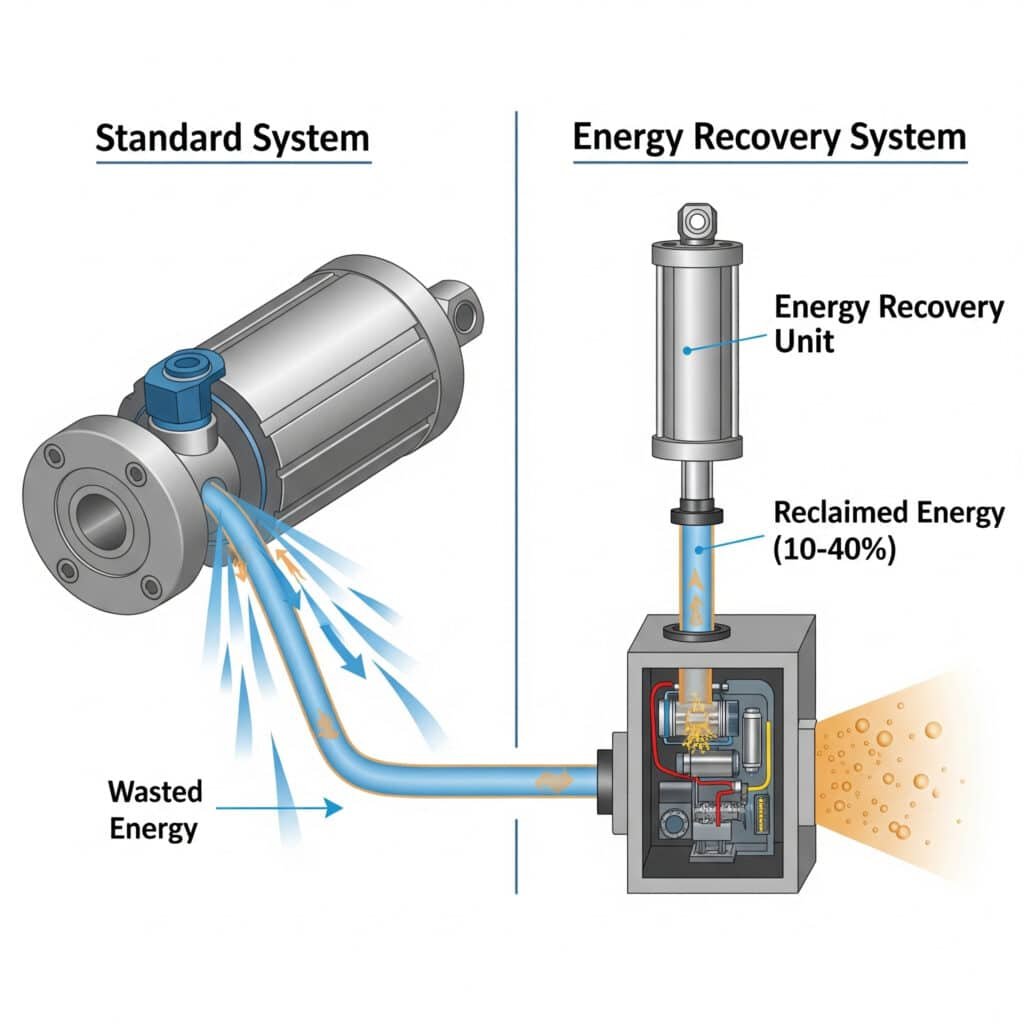

Potensi Pemulihan Energi: Berapa Banyak Daya yang Dapat Anda Dapatkan Kembali dari Sistem Anda?

Sebagian besar sistem pneumatik membuang udara bertekanan yang berharga ke atmosfer setelah digunakan. Menangkap dan menggunakan kembali energi ini merupakan peluang yang signifikan untuk peningkatan efisiensi.

Pemulihan energi dalam sistem pneumatik dapat memperoleh kembali 10-40% energi input melalui teknologi seperti sirkuit loop tertutup, daur ulang udara buangan, dan intensifikasi tekanan. Potensi pemulihan bergantung pada karakteristik siklus, profil beban, dan desain sistem, dengan perolehan tertinggi pada sistem yang sering berhenti dan pola beban yang konsisten.

Baru-baru ini saya bekerja dengan produsen peralatan pengemasan di Wisconsin untuk mengimplementasikan pemulihan energi pada jalur silinder pneumatik tanpa batang berkecepatan tinggi. Dengan menangkap udara buangan dan menggunakannya kembali untuk pukulan balik, kami mengurangi konsumsi udara terkompresi sebesar 27%. Sistem ini terbayar dengan sendirinya hanya dalam waktu 7 bulan - jauh lebih cepat daripada 18 bulan yang mereka perkirakan sebelumnya.

Penilaian Teknologi Pemulihan Energi

Pendekatan pemulihan yang berbeda menawarkan manfaat yang berbeda pula:

Desain Sirkuit Loop Tertutup

Pendekatan ini mensirkulasi ulang udara dan bukannya mengurasnya:

- Prinsip Kerja: Udara dari memperpanjang kekuatan pukulan menarik kembali pukulan

- Potensi Pemulihan: 20-30% energi sistem

- Aplikasi Terbaik: Beban seimbang, siklus yang dapat diprediksi

- Kompleksitas Implementasi: Sedang (memerlukan desain ulang sistem)

- Jangka Waktu ROI: Biasanya 1-2 tahun

Daur Ulang Udara Buang

Menangkap udara buangan untuk aplikasi sekunder:

- Prinsip Kerja: Mengarahkan udara buangan ke aplikasi bertekanan rendah

- Potensi Pemulihan: 10-20% energi sistem

- Aplikasi Terbaik: Persyaratan tekanan campuran, fasilitas multi-zona

- Kompleksitas Implementasi: Rendah hingga sedang (diperlukan pipa tambahan)

- Jangka Waktu ROI: Seringkali di bawah 1 tahun

Intensifikasi Tekanan

Menggunakan udara buangan untuk meningkatkan tekanan untuk operasi lain:

- Prinsip Kerja: Penggerak udara buang penguat tekanan5 untuk kebutuhan tekanan tinggi

- Potensi Pemulihan: 15-25% untuk aplikasi yang sesuai

- Aplikasi Terbaik: Sistem dengan persyaratan tekanan tinggi dan rendah

- Kompleksitas Implementasi: Sedang (membutuhkan penguat tekanan)

- Jangka Waktu ROI: 1-3 tahun tergantung pada profil penggunaan

Perhitungan Potensi Pemulihan Energi

Untuk memperkirakan potensi pemulihan untuk sistem Anda:

Energi yang Dapat Dipulihkan (%) = Energi Buang × Efisiensi Pemulihan × Faktor Pemanfaatan

Dimana:

- Energi Buang = Massa udara × Energi spesifik pada kondisi pembuangan

- Efisiensi Pemulihan = Efisiensi spesifik teknologi (biasanya 40-70%)

- Faktor Pemanfaatan = Persentase udara buangan yang dapat dimanfaatkan secara praktis

Studi Kasus: Pemulihan Energi Silinder Tanpa Batang

Untuk lini produksi yang menggunakan silinder tanpa batang magnet:

| Parameter | Sebelum Pemulihan | Setelah Pemulihan | Tabungan |

|---|---|---|---|

| Konsumsi Udara | 850 L/menit | 620 L/menit | 27% |

| Biaya Energi | $12.400/tahun | $9.050/tahun | $3,350/tahun |

| Efisiensi Sistem | 18% | 24.6% | 6.61 PeningkatanTP3T |

| Waktu Siklus | 2,2 detik | 2,2 detik | Tidak ada perubahan |

| Biaya Implementasi | – | $19,500 | Pengembalian modal 5,8 bulan |

Faktor-faktor yang Mempengaruhi Potensi Pemulihan

Beberapa variabel menentukan berapa banyak energi yang dapat Anda pulihkan secara praktis:

Karakteristik Siklus

- Siklus Tugas: Potensi pemulihan yang lebih tinggi dengan sering bersepeda

- Waktu Tinggal: Waktu tunggu yang lebih lama mengurangi peluang pemulihan

- Persyaratan Kecepatan: Kecepatan yang sangat tinggi dapat membatasi opsi pemulihan

Profil Beban

- Konsistensi Beban: Beban yang konsisten menawarkan potensi pemulihan yang lebih baik

- Efek Inersia: Sistem inersia tinggi menyimpan energi yang dapat dipulihkan

- Perubahan Arah: Pembalikan yang sering terjadi meningkatkan potensi pemulihan

Kendala Desain Sistem

- Keterbatasan Ruang: Beberapa sistem pemulihan memerlukan komponen tambahan

- Sensitivitas Suhu: Sistem pemulihan dapat memengaruhi suhu pengoperasian

- Kompleksitas Kontrol: Pemulihan tingkat lanjut memerlukan kontrol yang canggih

Kesimpulan

Menguasai perhitungan daya pneumatik melalui pemodelan teoretis, analisis kehilangan efisiensi, dan penilaian pemulihan energi dapat mengubah kinerja sistem Anda. Dengan menerapkan prinsip-prinsip ini, Anda dapat mengurangi konsumsi energi, memperpanjang usia komponen, dan meningkatkan keandalan operasional-semuanya sambil memangkas biaya secara signifikan.

Tanya Jawab Tentang Perhitungan Daya Pneumatik

Seberapa akuratkah perhitungan daya pneumatik secara teoretis?

Perhitungan teoretis biasanya memberikan akurasi 85-95% ketika semua variabel diperhitungkan dengan benar. Sumber utama ketidaksesuaian termasuk penyederhanaan dalam model termodinamika, penyimpangan perilaku gas nyata, dan efek dinamis yang tidak ditangkap dalam persamaan kondisi tunak. Untuk sebagian besar aplikasi industri, perhitungan ini memberikan akurasi yang cukup untuk desain dan optimasi sistem.

Berapa efisiensi rata-rata sistem pneumatik industri?

Efisiensi rata-rata sistem pneumatik industri berkisar antara 10% hingga 30%, dengan sebagian besar sistem beroperasi pada efisiensi 15-20%. Efisiensi yang rendah ini dihasilkan dari beberapa langkah konversi: listrik ke mekanis di motor, mekanis ke pneumatik di kompresor, dan pneumatik kembali ke mekanis di aktuator, dengan kerugian pada setiap tahap.

Bagaimana cara menentukan apakah pemulihan energi layak secara ekonomi untuk sistem saya?

Hitung potensi penghematan Anda dengan mengalikan biaya energi udara terkompresi tahunan Anda dengan persentase pemulihan yang diperkirakan (biasanya 10-30%). Jika penghematan tahunan ini dibagi dengan biaya implementasi menghasilkan periode pengembalian modal di bawah dua tahun, pemulihan umumnya layak dilakukan. Sistem dengan siklus kerja yang tinggi, pemuatan yang dapat diprediksi, dan biaya udara terkompresi yang melebihi $10.000 per tahun adalah kandidat terbaik.

Apa hubungan antara tekanan, aliran, dan daya dalam sistem pneumatik?

Daya (P) dalam sistem pneumatik sama dengan tekanan (p) dikalikan dengan laju aliran (Q) dibagi dengan konstanta waktu: P = (p × Q) / 60 (dengan P dalam kW, p dalam bar, dan Q dalam m³/menit). Ini berarti daya meningkat secara linier dengan tekanan dan laju aliran. Namun, peningkatan tekanan membutuhkan daya kompresor yang lebih besar secara eksponensial, sehingga pengurangan tekanan umumnya lebih efisien daripada pengurangan aliran.

Bagaimana ukuran silinder memengaruhi konsumsi daya dalam sistem pneumatik tanpa batang?

Ukuran silinder secara langsung berdampak pada konsumsi daya melalui area efektifnya. Menggandakan diameter lubang akan melipatgandakan area dan dengan demikian melipatgandakan konsumsi udara dan kebutuhan daya pada tekanan yang sama. Namun, silinder yang lebih besar sering kali dapat beroperasi pada tekanan yang lebih rendah untuk output gaya yang sama, sehingga berpotensi menghemat energi. Ukuran yang tepat melibatkan pencocokan area silinder dengan kebutuhan gaya yang sebenarnya daripada menggunakan komponen yang terlalu besar.

-

Memberikan penjelasan yang jelas tentang logaritma natural (ln), sebuah fungsi matematika yang penting untuk menghitung secara akurat pekerjaan yang dilakukan selama kompresi isotermal dalam sistem pneumatik. ↩

-

Merinci perbedaan antara proses isotermal (suhu konstan) dan adiabatik (tidak ada perpindahan panas), yang merupakan dua proses ekstrem secara teoretis yang digunakan untuk memodelkan kompresi dan ekspansi gas dalam termodinamika. ↩

-

Menjelaskan prinsip-prinsip operasional Variable Speed Drive (VSD), sebuah teknologi utama untuk meningkatkan efisiensi kompresor dengan menyesuaikan kecepatan motor agar sesuai dengan kebutuhan udara yang berfluktuasi. ↩

-

Memberikan informasi praktis tentang berbagai teknik dan alat yang digunakan untuk menemukan kebocoran udara dalam perpipaan industri, sebuah aktivitas pemeliharaan yang sangat penting untuk mengurangi pemborosan energi dalam sistem pneumatik. ↩

-

Menjelaskan mekanisme penguat tekanan (atau booster), perangkat yang menggunakan piston area besar yang digerakkan oleh udara bertekanan rendah untuk menghasilkan tekanan yang lebih tinggi dengan piston yang lebih kecil, sehingga memungkinkan pemulihan energi. ↩