Apakah Anda siap untuk mempertahankan desain sistem pneumatik Anda di pengadilan? Karena sengketa teknis dalam industri tenaga fluida menjadi semakin kompleks, para insinyur dan manajer teknis harus memahami kerangka kerja hukum yang mengatur pelanggaran paten, tanggung jawab produk, dan kepatuhan terhadap standar. Tanpa pengetahuan ini, sistem yang dirancang dengan baik pun dapat menjadi pusat litigasi yang mahal.

Analisis teknis ini memeriksa tiga bidang kritis sengketa hukum dalam sistem pneumatik: penentuan pelanggaran paten menggunakan doktrin kesetaraan1 dan penangguhan penuntutan riwayat penuntutan2atribusi tanggung jawab produk melalui analisis pohon kesalahan dan metodologi FMEA, dan rantai bukti kepatuhan standar yang menetapkan uji tuntas melalui pengujian yang terdokumentasi, sertifikasi, dan pemantauan berkelanjutan. Dengan memahami kerangka kerja ini, produsen dapat mempertahankan diri dari klaim yang tidak beralasan dan memperkuat posisi mereka dalam sengketa yang sah.

Mari jelajahi aspek teknis dari kerangka kerja hukum ini untuk membantu Anda menavigasi potensi perselisihan secara lebih efektif.

Daftar Isi

- Bagaimana Penentuan Pelanggaran Paten Dibuat dalam Teknologi Pneumatik?

- Metode Apa yang Menetapkan Penyebab dalam Kasus Pertanggungjawaban Sistem Pneumatik?

- Cara Membangun Rantai Bukti Kepatuhan Standar yang Efektif

- Kesimpulan: Menerapkan Strategi Hukum Pencegahan

- Tanya Jawab Tentang Sengketa Hukum Sistem Pneumatik

Bagaimana Penentuan Pelanggaran Paten Dibuat dalam Teknologi Pneumatik?

Sengketa paten dalam teknologi pneumatik sering kali bergantung pada perbedaan teknis yang tidak kentara yang mungkin sulit dievaluasi oleh orang yang bukan spesialis. Memahami kerangka kerja teknis yang digunakan pengadilan untuk menentukan pelanggaran dapat membantu produsen menghindari pelanggaran yang tidak disengaja dan mempertahankan inovasi mereka sendiri.

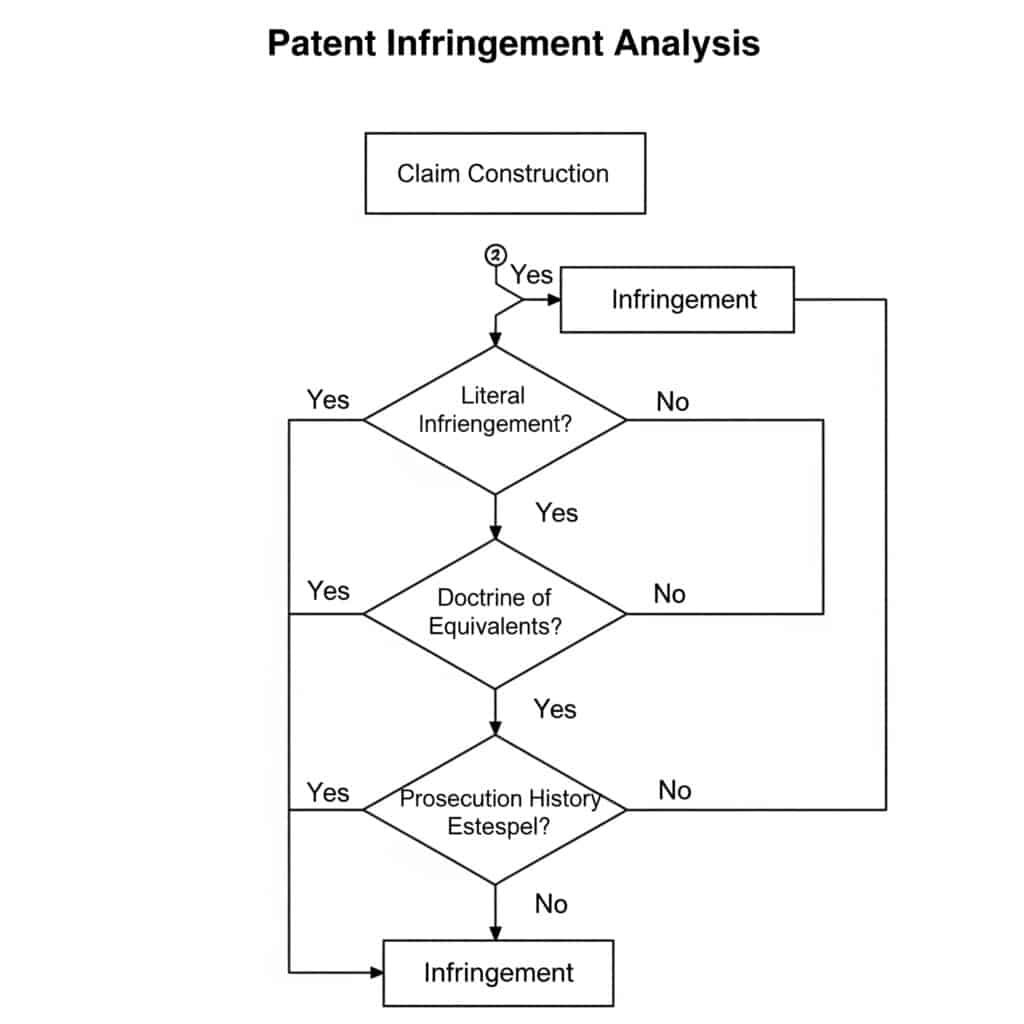

Pelanggaran paten dalam sistem pneumatik ditentukan melalui analisis dua langkah: konstruksi klaim (menafsirkan ruang lingkup paten) diikuti dengan perbandingan dengan perangkat yang dituduh. Sementara pelanggaran harfiah mengharuskan perangkat yang dituduh mengandung setiap elemen dari setidaknya satu klaim, doktrin ekuivalen memperluas perlindungan ke perangkat yang menjalankan fungsi yang secara substansial sama dengan cara yang secara substansial sama dengan hasil yang secara substansial sama. Namun, penuntutan sejarah penuntutan dapat membatasi penerapan doktrin ini ketika ruang lingkup klaim dipersempit selama pemeriksaan paten.

Konstruksi Klaim Teknis dalam Paten Pneumatik

Konstruksi klaim adalah langkah pertama yang penting dalam analisis pelanggaran apa pun, yang menetapkan makna dan ruang lingkup klaim paten yang tepat:

Elemen Kunci dalam Konstruksi Klaim Paten Pneumatik

| Elemen | Pertimbangan Teknis | Signifikansi Hukum | Contoh dalam Teknologi Pneumatik |

|---|---|---|---|

| Bahasa Klaim | Terminologi teknis yang tepat | Mendefinisikan ruang lingkup literal | "Katup kontrol aliran kompensasi tekanan" memiliki arti teknis yang spesifik |

| Spesifikasi | Deskripsi teknis terperinci | Memberikan konteks untuk interpretasi | Gambar penampang melintang terperinci yang menunjukkan komponen katup internal |

| Riwayat Penuntutan | Argumen teknis yang dibuat selama pemeriksaan | Dapat membatasi cakupan klaim | Argumen yang membedakan penemuan dari penemuan sebelumnya berdasarkan desain segel tertentu |

| Arti Biasa | Pemahaman standar industri | Interpretasi default tidak ada definisi khusus | "Piston" memiliki makna yang dipahami dengan baik dalam industri tenaga fluida |

| Berarti-Plus-Fungsi | Bahasa fungsional tanpa struktur | Terbatas pada struktur yang diungkapkan dalam spesifikasi | "Sarana untuk mempertahankan aliran yang konstan terlepas dari tekanan" |

Sebuah kasus baru-baru ini yang melibatkan sistem pemosisian pneumatik menggambarkan pentingnya konstruksi klaim teknis. Paten tersebut mengklaim "sistem pemosisian dengan kompensasi tekanan," yang ditafsirkan oleh pengadilan sebagai membutuhkan penginderaan dan kompensasi tekanan aktif. Sistem yang dituduh menggunakan mekanisme penyeimbangan tekanan pasif yang mencapai hasil yang sama tetapi tanpa penginderaan aktif. Perbedaan teknis dalam konstruksi klaim ini sangat menentukan dalam menemukan non-pelanggaran.

Doktrin Analisis Ekuivalen dalam Teknologi Pneumatik

Ketika pelanggaran harfiah tidak ditemukan, doktrin ekuivalensi menyediakan jalur alternatif untuk menetapkan pelanggaran:

Uji Fungsi-Cara-Hasil yang Diterapkan pada Komponen Pneumatik

| Elemen Paten | Fungsi | Jalan | Hasil | Contoh Setara |

|---|---|---|---|---|

| Segel Pneumatik | Mencegah kebocoran cairan | Menciptakan interferensi antar permukaan | Penahanan tekanan | Bahan segel yang berbeda dengan kecocokan interferensi yang sama |

| Kumparan Katup | Kontrol arah aliran | Memblokir dan membuka jalur aliran | Kontrol arah | Geometri spul yang berbeda mencapai pola aliran yang sama |

| Mekanisme Bantalan | Memperlambat piston di akhir langkah | Membatasi aliran gas buang | Mengurangi gaya benturan | Metode pembatasan aliran alternatif |

| Umpan Balik Posisi | Tentukan lokasi piston | Merasakan posisi piston | Output data posisi | Teknologi penginderaan yang berbeda dengan akurasi yang sama |

| Algoritma Kontrol | Mempertahankan keakuratan pemosisian | Memproses sinyal umpan balik | Penentuan posisi yang tepat | Pendekatan matematika alternatif dengan hasil yang sama |

Analisis teknis di bawah doktrin ekuivalensi membutuhkan pemahaman mendalam tentang fungsionalitas sistem pneumatik. Misalnya, dalam sebuah kasus yang melibatkan mekanisme bantalan, desain yang dipatenkan menggunakan katup jarum yang dapat disesuaikan untuk membatasi aliran gas buang, sementara produk yang dituduh menggunakan tombak meruncing dengan kemampuan penyesuaian yang serupa. Meskipun secara struktural berbeda, pengadilan menemukan kesamaan karena keduanya melakukan fungsi yang sama (pembatasan aliran) dengan cara yang secara substansial sama (membuat lubang variabel) untuk mencapai hasil yang sama (perlambatan terkontrol).

Penangguhan Riwayat Penuntutan dalam Paten Pneumatik

Penolakan riwayat penuntutan membatasi doktrin ekuivalensi berdasarkan amandemen dan argumen yang dibuat selama penuntutan paten:

Contoh Estoppel dalam Paten Teknologi Pneumatik

| Elemen Klaim Asli | Amandemen/Argumen Selama Penuntutan | Batasan yang Dihasilkan | Efek Estoppel |

|---|---|---|---|

| "Sarana penyegelan" | Diubah menjadi "segel cincin-O elastomer" | Terbatas pada bahan elastomer | Tidak dapat mengklaim kesetaraan dengan segel logam |

| "Perakitan katup" | Dibedakan dari penemuan sebelumnya berdasarkan jalur aliran tertentu | Terbatas pada konfigurasi jalur aliran yang diklaim | Tidak dapat mengklaim kesetaraan dengan jalur aliran alternatif |

| "Sistem penginderaan posisi" | Kebaruan yang diperdebatkan berdasarkan penginderaan non-kontak | Terbatas pada metode non-kontak | Tidak dapat mengklaim kesetaraan dengan sensor kontak |

| "Kisaran tekanan 1-10 MPa" | Dipersempit dari "0,5-15 MPa" untuk mengatasi penemuan sebelumnya | Terbatas pada jangkauan yang diklaim | Tidak dapat mengklaim kesetaraan di luar rentang yang ditentukan |

| "Silinder dengan bantalan terintegrasi" | Menambahkan "terintegrasi" untuk mengatasi penemuan sebelumnya | Terbatas pada desain di mana bantalan tidak dapat dipisahkan | Tidak dapat mengklaim kesetaraan dengan bantalan tambahan |

Kasus penting dalam industri pneumatik melibatkan paten untuk "sistem umpan balik posisi non-kontak menggunakan kopling magnetik." Selama penuntutan, pemohon mengubah klaim untuk menentukan "sensor efek hall" untuk mengatasi penemuan sebelumnya yang menggunakan sensor optik. Ketika kemudian menegaskan paten terhadap pesaing yang menggunakan penginderaan posisi magnetostriktif, pengadilan menemukan bahwa penuntutan sejarah mencegah penerapan doktrin ekuivalen, meskipun ada kesamaan teknis dalam fungsi.

Kerangka Kerja Analisis Teknis untuk Penilaian Pelanggaran

Saat mengevaluasi potensi pelanggaran, produsen pneumatik harus mengikuti kerangka kerja analisis teknis ini:

Analisis Pelanggaran Teknis Langkah-demi-Langkah

Pemetaan Klaim

- Mengidentifikasi setiap elemen dalam klaim independen

- Buat bagan perbandingan teknis yang memetakan setiap elemen ke perangkat yang dituduh

- Mengidentifikasi elemen yang hilang dalam analisis literal

- Mendokumentasikan fungsi teknis dari setiap elemenAnalisis Kesetaraan Teknis

- Untuk setiap elemen non-harafiah, analisislah:

- Fungsi: Tujuan teknis elemen

- Jalan: Mekanisme teknis operasi

- Hasil: Hasil atau efek teknis

- Tentukan apakah perbedaannya substansial dari perspektif teknikTinjauan Sejarah Penuntutan

- Mengidentifikasi semua perubahan teknis pada klaim yang relevan

- Menganalisis argumen teknis yang dibuat untuk mengatasi penemuan sebelumnya

- Tentukan apakah perbedaan teknis saat ini telah diserahkan

- Mengevaluasi apakah amandemen dilakukan untuk alasan patenPerbandingan Seni Sebelumnya

- Mengidentifikasi penemuan sebelumnya yang relevan yang dikutip selama penuntutan

- Menganalisis perbedaan teknis antara paten dan penemuan sebelumnya

- Tentukan apakah perangkat yang dituduhkan lebih mirip dengan paten atau penemuan sebelumnya

- Mengevaluasi apakah perangkat yang dituduhkan secara tegas ditolak

Studi Kasus: Sengketa Paten Kopling Sambungan Cepat Pneumatik

Sengketa baru-baru ini melibatkan kopling sambungan cepat yang dipatenkan dengan klaim yang mensyaratkan "mekanisme penguncian yang terdiri dari bola pegas yang digerakkan dengan alur melingkar." Produk yang dituduhkan menggunakan pin bermuatan pegas yang terlibat dengan ceruk terpisah daripada alur kontinu.

Analisis Teknis:

Konstruksi Klaim:

- "Bola" ditafsirkan sebagai elemen bulat

- "Alur melingkar" ditafsirkan sebagai saluran kontinu di sekeliling kelilingPelanggaran Harafiah:

- Tidak ada pelanggaran harfiah: pin ≠ bola, ceruk diskrit ≠ alur melingkarDoktrin Kesetaraan:

- Fungsi: Keduanya mengamankan koneksi terhadap pemisahan aksial

- Cara: Keduanya menggunakan elemen pegas yang terlibat dengan fitur kawin

- Hasil: Keduanya menciptakan koneksi yang aman dan dapat dilepaskanRiwayat Penuntutan:

- Klaim asli: "elemen penguncian yang terlibat dengan fitur kawin"

- Diubah menjadi: "bola bermuatan pegas yang digerakkan dengan alur melingkar"

- Amandemen dibuat untuk mengatasi penemuan sebelumnya dengan "berbagai elemen penguncian"Keputusan:

- Pengadilan memutuskan bahwa penuntutan sejarah diterapkan

- Konfigurasi bola dan alur tertentu diserahkan selama penuntutan

- Tidak ada pelanggaran berdasarkan doktrin ekuivalensi

Kasus ini menunjukkan bagaimana perbedaan teknis dalam desain pneumatik, meskipun secara fungsional serupa, dapat menjadi penentu dalam sengketa paten jika dilihat melalui lensa sejarah penuntutan.

Metode Apa yang Menetapkan Penyebab dalam Kasus Pertanggungjawaban Sistem Pneumatik?

Ketika sistem pneumatik terlibat dalam kecelakaan atau kegagalan yang menyebabkan cedera atau kerusakan, menentukan penyebab teknis sangat penting untuk menentukan tanggung jawab. Pengadilan mengandalkan metodologi analisis teknik yang sistematis untuk menetapkan rantai penyebab dan membagi tanggung jawab.

Atribusi tanggung jawab produk pada kegagalan sistem pneumatik biasanya menggunakan metode analisis terstruktur termasuk Analisis Pohon Kesalahan (Fault Tree Analysis/FTA)3Analisis Modus dan Efek Kegagalan (FMEA), dan analisis akar masalah dengan menggunakan metode 5-Mengapa. Teknik-teknik ini menetapkan sebab akibat dengan mengevaluasi secara sistematis mode kegagalan potensial, efeknya, dan probabilitas terjadinya. Kesaksian ahli kemudian menghubungkan temuan teknis ini dengan keputusan desain, proses manufaktur, prosedur pemeliharaan, atau tindakan pengguna tertentu untuk menentukan alokasi tanggung jawab.

Analisis Pohon Kesalahan dalam Kasus Kegagalan Sistem Pneumatik

Fault Tree Analysis (FTA) adalah analisis kegagalan deduktif dari atas ke bawah yang menguraikan kegagalan sistem ke dalam faktor-faktor penyebabnya:

Struktur FTA untuk Kegagalan Pneumatik Umum

| Acara Utama | Penyebab Tingkat Pertama | Penyebab Tingkat Kedua | Penyebab Tingkat Ketiga | Penilaian Probabilitas |

|---|---|---|---|---|

| Kegagalan Silinder yang Sangat Buruk | Tekanan berlebih | Kegagalan sistem kontrol | Kesalahan perangkat lunak | P = 1.2 × 10-⁵ |

| Kegagalan sensor | P = 3.5 × 10-⁴ | |||

| Kegagalan katup pelepas | Cacat produksi | P = 2.1 × 10-⁵ | ||

| Kontaminasi | P = 8.7 × 10-⁴ | |||

| Kegagalan material | Cacat produksi | Perlakuan panas yang tidak tepat | P = 3.2 × 10-⁵ | |

| Pengotor material | P = 1.8 × 10-⁵ | |||

| Ketidakcukupan desain | Faktor keamanan yang tidak memadai | P = 5.0 × 10-⁶ | ||

| Pemilihan bahan yang tidak tepat | P = 2.4 × 10-⁵ | |||

| Penggunaan yang tidak tepat | Melebihi spesifikasi | Instruksi yang tidak memadai | P = 1.3 × 10-³ | |

| Penyalahgunaan yang disengaja | P = 3.6 × 10-⁴ |

Dalam sebuah kasus baru-baru ini yang melibatkan mesin press pneumatik yang menyebabkan cedera serius, FTA sangat penting dalam menentukan sebab akibat. Analisis mengungkapkan bahwa meskipun penyebab langsungnya adalah tekanan berlebih, akar penyebabnya ditelusuri ke katup pelepas yang terkontaminasi puing-puing produksi. FTA menunjukkan bahwa prosedur pembersihan dan kontrol kualitas yang tidak memadai dari produsen adalah penyebab utama, bukan desain integrator sistem atau tindakan operator.

Metodologi FMEA dalam Atribusi Kewajiban

Failure Mode and Effects Analysis (FMEA) mengevaluasi mode kegagalan potensial dan dampaknya:

Contoh FMEA untuk Perakitan Katup Pneumatik

| Komponen | Mode Kegagalan Potensial | Efek Potensial | Tingkat keparahan (1-10) | Penyebab Potensial | Kejadian (1-10) | Kontrol Saat Ini | Deteksi (1-10) | RPN | Tanggung jawab |

|---|---|---|---|---|---|---|---|---|---|

| Segel Katup | Kebocoran | Kehilangan tekanan sistem, kegagalan fungsional | 8 | Degradasi material | 4 | Spesifikasi bahan | 5 | 160 | Desainer |

| Pemasangan yang tidak tepat | 3 | Prosedur perakitan | 4 | 96 | Perakit | ||||

| Serangan kimia | 2 | Petunjuk penggunaan | 7 | 112 | Pengguna | ||||

| Solenoid | Kegagalan untuk memberi energi | Katup tetap dalam posisi default | 9 | Kelelahan koil | 2 | Perlindungan listrik | 3 | 54 | Desainer |

| Kegagalan koneksi | 3 | Pemeriksaan kualitas | 4 | 108 | Produsen | ||||

| Masalah catu daya | 4 | Pemantauan sistem | 5 | 180 | Integrator sistem | ||||

| Kumparan | Menempel / macet | Katup gagal bergeser | 7 | Kontaminasi | 5 | Persyaratan filtrasi | 6 | 210 | Pengguna/Pengelola |

| Keausan yang berlebihan | 3 | Pemilihan bahan | 5 | 105 | Desainer | ||||

| Cacat produksi | 2 | Kontrol kualitas | 4 | 56 | Produsen |

FMEA telah terbukti sangat berharga dalam kasus-kasus di mana banyak pihak berbagi tanggung jawab potensial. Dalam sebuah kasus yang melibatkan kegagalan sistem pneumatik di lini produksi otomatis, FMEA mengungkapkan bahwa meskipun kontaminasi adalah penyebab langsung kegagalan katup, sistem tidak memiliki penyaringan yang memadai (tanggung jawab perancang) dan prosedur pemeliharaan gagal menyertakan inspeksi filter (tanggung jawab pengguna). Pengadilan menggunakan analisis ini untuk membagi tanggung jawab 70% kepada perancang dan 30% kepada pengguna.

Analisis Akar Masalah Menggunakan Metode 5-Mengapa

Metode 5-Mengapa menelusuri kegagalan hingga ke penyebab mendasarnya melalui pertanyaan-pertanyaan yang berurutan:

Contoh Analisis 5-Mengapa: Kegagalan Batang Silinder Pneumatik

| Tingkat | Pertanyaan | Jawaban | Pihak yang Bertanggung Jawab |

|---|---|---|---|

| 1 | Mengapa sistem gagal? | Batang silinder patah selama pengoperasian | Tidak diketahui |

| 2 | Mengapa batangnya patah? | Kelelahan material pada akar benang | Tidak diketahui |

| 3 | Mengapa kelelahan terjadi di lokasi ini? | Konsentrasi tegangan akibat desain benang yang tidak tepat | Desainer |

| 4 | Mengapa utas tidak didesain dengan benar? | Kelegaan benang dihilangkan dari desain. | Desainer |

| 5 | Mengapa bantuan benang dihilangkan? | Standar desain tidak diikuti | Desainer |

| 6 (Tambahan) | Mengapa standar desain tidak diikuti? | Desainer tidak dilatih tentang standar perusahaan | Manajemen |

Metode ini sangat efektif di pengadilan karena menciptakan rantai narasi yang jelas yang dapat diikuti oleh hakim dan juri. Dalam sebuah kasus yang melibatkan kegagalan silinder pneumatik yang menyebabkan kerusakan properti, analisis 5-Mengapa menelusuri kegagalan tersebut hingga ke keputusan desain tertentu yang menghilangkan fitur pelepas tegangan kritis, yang dengan jelas menetapkan tanggung jawab perancang.

Faktor Teknis dalam Penilaian Kelalaian Komparatif

Banyak yurisdiksi menerapkan prinsip-prinsip kelalaian komparatif, yang membutuhkan analisis teknis untuk membagi tanggung jawab:

Faktor Kelalaian Komparatif dalam Kegagalan Sistem Pneumatik

| Pesta | Tanggung Jawab Teknis | Titik Kegagalan Umum | Sumber Bukti | Kisaran Kewajiban Umum |

|---|---|---|---|---|

| Desainer | Desain yang aman sesuai standar | Faktor keamanan yang tidak memadai, perlindungan yang hilang | Dokumentasi desain, penilaian risiko, perhitungan | 30-100% |

| Produsen | Produksi yang tepat sesuai spesifikasi | Cacat produksi, kegagalan kontrol kualitas | Catatan produksi, dokumentasi QC, sertifikasi material | 20-100% |

| Pemasang | Integrasi sistem yang benar | Koneksi yang tidak tepat, pengujian yang tidak memadai | Prosedur instalasi, catatan pengujian, laporan commissioning | 10-80% |

| Pemelihara | Perawatan yang tepat | Perawatan yang terabaikan, perbaikan yang tidak tepat | Catatan pemeliharaan, dokumentasi perbaikan, laporan inspeksi | 10-70% |

| Pengguna | Pengoperasian sesuai spesifikasi | Penyalahgunaan, melewati fitur keselamatan | Catatan pelatihan, prosedur operasi, kesaksian saksi | 0-100% |

Sebuah kasus penting melibatkan sistem pengangkatan pneumatik yang gagal, menyebabkan cedera. Analisis teknis menentukan bahwa produsen menggunakan perlakuan panas yang salah (tanggung jawab 30%), pemasang gagal melakukan pengujian tekanan (tanggung jawab 20%), dan pengguna telah melewati katup pengaman (tanggung jawab 50%). Pengadilan membagi kerugian sesuai dengan penilaian teknis kelalaian komparatif ini.

Kerangka Analisis Teknis Saksi Ahli

Saksi ahli dalam kasus-kasus pertanggungjawaban pneumatik biasanya mengikuti kerangka kerja ini:

Metodologi Analisis Pakar

Pemeriksaan Sistem

- Pemeriksaan fisik komponen yang gagal

- Pengujian non-destruktif jika memungkinkan

- Analisis dimensi dan perbandingan dengan spesifikasi

- Dokumentasi bukti fisikTinjauan Dokumentasi

- Spesifikasi dan perhitungan desain

- Catatan produksi dan data kontrol kualitas

- Riwayat pemeliharaan dan pemeriksaan

- Prosedur pengoperasian dan panduan pengguna

- Standar dan peraturan yang berlakuAnalisis Kegagalan

- Analisis metalurgi atau material

- Analisis dan simulasi stres

- Pengujian kinerja komponen contoh

- Rekonstruksi urutan kegagalanPenentuan Penyebab

- Penerapan metode FTA, FMEA, dan 5-Mengapa

- Evaluasi skenario alternatif

- Penilaian probabilitas dari faktor-faktor yang berkontribusi

- Penentuan urutan kegagalan yang paling mungkin terjadiPenilaian Tanggung Jawab

- Pemetaan kegagalan teknis kepada pihak yang bertanggung jawab

- Evaluasi standar perawatan

- Penilaian kemampuan memperkirakan

- Kuantifikasi kontribusi terhadap kegagalan

Studi Kasus: Kegagalan Sistem Penjepit Pneumatik

Sistem penjepitan pneumatik di fasilitas manufaktur mengalami kegagalan, sehingga menyebabkan benda kerja terlontar dan melukai operator. Investigasi teknis mengungkapkan:

Analisis FTA:

- Acara Puncak: Kehilangan tekanan penjepit selama pengoperasian

- Penyebab Utama: Kegagalan katup periksa yang memungkinkan aliran balik

- Penyebab Sekunder: Bahan katup yang tidak tepat untuk cairan hidraulik, tekanan sistem melebihi rating katup

Temuan FMEA:

- Komponen: Katup periksa

- Mode Kegagalan: Degradasi segel internal

- Efek: Kehilangan tekanan selama pengoperasian

- Penyebabnya: Ketidakcocokan bahan kimia dengan cairan

- Tanggung jawab: Perancang menentukan bahan yang salah

Analisis 5-Mengapa:

- Mengapa operator terluka? Benda kerja dikeluarkan dari penjepit

- Mengapa benda kerja dikeluarkan? Penjepit kehilangan tekanan selama pengoperasian

- Mengapa penjepit kehilangan tekanan? Katup periksa gagal mempertahankan tekanan

- Mengapa katup periksa gagal? Segel internal terdegradasi

- Mengapa segel mengalami degradasi? Tidak sesuai dengan cairan hidraulik yang digunakan

Kesimpulan Teknis:

Perancang sistem menetapkan katup periksa bersegel nitril standar, tetapi sistem menggunakan cairan hidraulik ester fosfat yang tidak kompatibel dengan nitril. Spesifikasi perancang secara teknis tidak tepat untuk aplikasi tersebut, sehingga membuat mereka bertanggung jawab. Namun, integrator sistem gagal mengidentifikasi ketidakcocokan ini selama peninjauan desain, sehingga berkontribusi pada kelalaian komparatif 30%.

Kasus ini menunjukkan bagaimana metodologi analisis teknis memberikan kerangka kerja terstruktur untuk menentukan penyebab dan pembagian tanggung jawab dalam kegagalan sistem pneumatik.

Cara Membangun Rantai Bukti Kepatuhan Standar yang Efektif

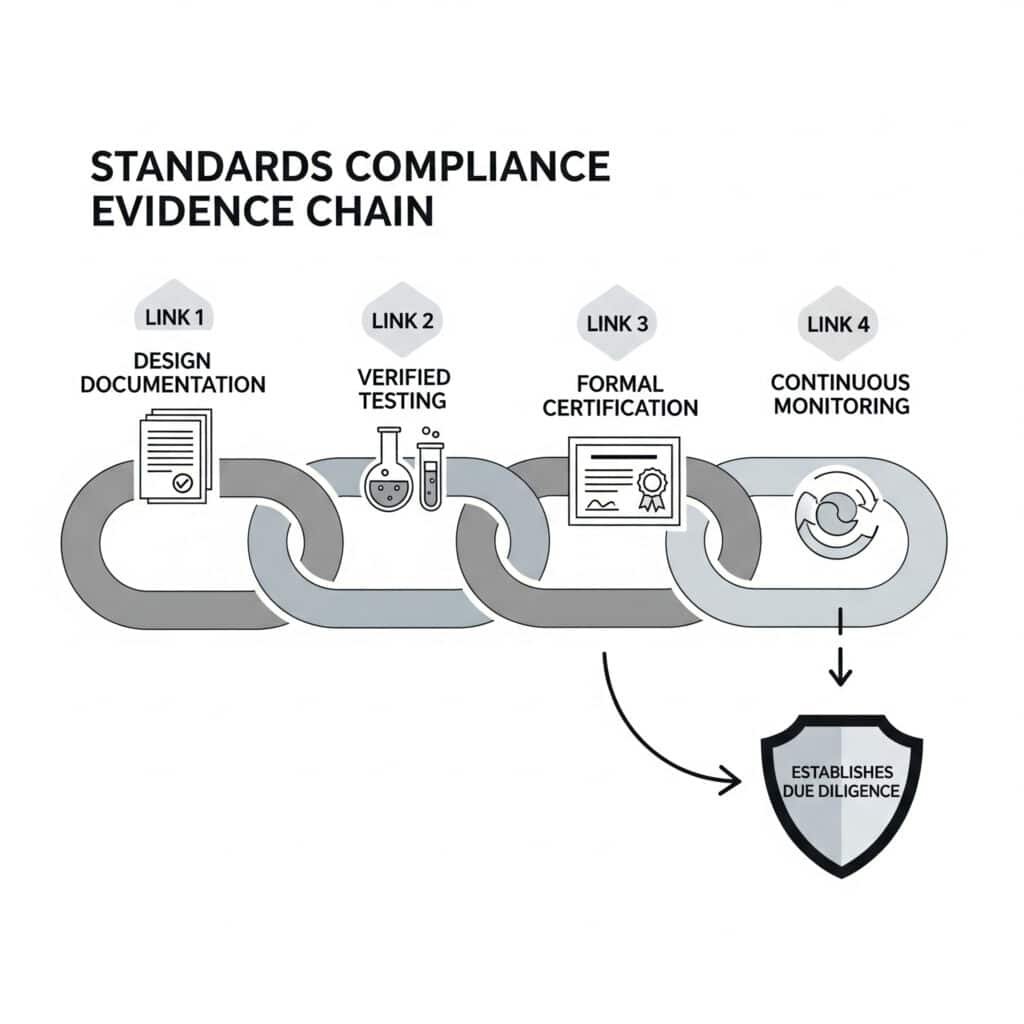

Kepatuhan terhadap standar sering kali menjadi isu utama dalam sengketa hukum sistem pneumatik. Produsen tidak hanya harus mematuhi standar yang berlaku, tetapi juga memelihara rantai bukti komprehensif yang menunjukkan kepatuhan tersebut di seluruh siklus hidup produk.

Rantai bukti kepatuhan standar yang efektif untuk sistem pneumatik terdiri dari empat elemen utama: dokumentasi komprehensif validasi desain terhadap persyaratan standar tertentu, protokol pengujian terverifikasi dengan peralatan yang dikalibrasi dan prosedur yang disaksikan, sertifikasi formal melalui penilaian pihak ketiga yang terakreditasi, dan sistem pemantauan berkelanjutan yang melacak kepatuhan yang sedang berlangsung selama siklus hidup produk. Rantai ini menetapkan uji tuntas dan dapat menjadi penentu dalam mempertahankan diri dari klaim tanggung jawab.

Memetakan Persyaratan Sistem Pneumatik ke Standar

Dasar dari kepatuhan adalah pemetaan yang jelas dari persyaratan sistem terhadap standar tertentu:

Pemetaan Standar untuk Sistem Pneumatik

| Aspek Sistem | Standar yang Berlaku | Persyaratan Utama | Dokumentasi yang Diperlukan |

|---|---|---|---|

| Keamanan Peralatan Tekanan | ISO 4414, Kode ASME B&PV | Tekanan kerja maksimum yang diijinkan, faktor keamanan, pengujian tekanan | Perhitungan desain, sertifikasi material, laporan pengujian |

| Keamanan Sistem Kontrol | ISO 138494, IEC 62061 | Tingkat Kinerja (PL) atau Tingkat Integritas Keselamatan (SIL), toleransi kesalahan | Penilaian risiko, validasi sirkuit, sertifikat komponen |

| Komponen Listrik | IEC 60204, NFPA 79 | Isolasi, pentanahan, perlindungan terhadap sengatan listrik | Skema kelistrikan, pengujian isolasi, uji kontinuitas arde |

| Lingkungan Berbahaya | Petunjuk ATEX, NEC 500 | Metode perlindungan ledakan, klasifikasi suhu | Klasifikasi zona, sertifikasi komponen, verifikasi instalasi |

| Kondisi Lingkungan | IEC 60529, MIL-STD-810 | Perlindungan masuknya air, kisaran suhu, ketahanan getaran | Laporan pengujian lingkungan, sertifikasi IP, pengujian iklim |

Kasus hukum baru-baru ini melibatkan sistem pneumatik yang gagal dalam lingkungan pemrosesan makanan. Produsen mengklaim kepatuhan terhadap ISO 4414 tetapi tidak dapat menunjukkan dokumentasi yang menunjukkan bagaimana persyaratan klausul tertentu dipenuhi dalam desain. Pengadilan memutuskan bahwa hanya mengklaim kepatuhan tanpa matriks penelusuran persyaratan yang terperinci tidak cukup untuk menetapkan uji tuntas.

Dokumentasi Validasi Desain

Validasi desain merupakan mata rantai pertama dalam rantai bukti kepatuhan:

Persyaratan Dokumentasi Validasi Desain

| Elemen Validasi | Jenis Dokumentasi | Konten Teknis | Signifikansi Hukum |

|---|---|---|---|

| Penelusuran Persyaratan | Matriks Persyaratan | Pemetaan setiap klausul standar ke fitur desain | Menunjukkan pertimbangan standar yang komprehensif |

| Perhitungan Desain | Analisis Teknik | Faktor keamanan, peringkat tekanan, perhitungan masa pakai siklus | Membuktikan uji tuntas teknis dalam desain |

| Penilaian Risiko | Analisis ISO 12100 | Identifikasi bahaya, estimasi risiko, langkah-langkah pengurangan risiko | Menunjukkan risiko yang dapat diperkirakan telah diatasi |

| Ulasan Desain | Tinjau Laporan | Verifikasi independen terhadap kepatuhan desain | Menetapkan validasi rekan sejawat atas klaim kepatuhan |

| Pemilihan Bahan | Spesifikasi Bahan | Kompatibilitas, kekuatan, ketahanan lingkungan | Mendemonstrasikan proses pemilihan material yang tepat |

| Hasil Simulasi | Laporan FEA/CFD | Analisis tegangan, pemodelan aliran, analisis termal | Menunjukkan validasi lanjutan dari parameter kritis |

Dalam sebuah perselisihan yang melibatkan sistem pneumatik yang gagal karena ketidakcocokan material, produsen yang mempertahankan dokumentasi pemilihan material yang komprehensif-termasuk pengujian kompatibilitas dan analisis paparan lingkungan-berhasil mempertahankan diri dari klaim tanggung jawab dengan menunjukkan uji tuntas yang menyeluruh dalam proses desain.

Verifikasi Protokol Pengujian

Protokol pengujian memberikan bukti empiris tentang kepatuhan:

Menguji Persyaratan Bukti

| Jenis Tes | Persyaratan Protokol | Elemen Dokumentasi | Metode Verifikasi |

|---|---|---|---|

| Pengujian Prototipe | Rencana tes tertulis yang mengacu pada standar referensi | Penyiapan pengujian, prosedur, kriteria penerimaan | Saksi independen, dokumentasi video |

| Pengujian Produksi | Prosedur pengujian yang terdokumentasi | Kriteria lulus/gagal, spesifikasi peralatan uji | Kontrol proses statistik, catatan kalibrasi |

| Pengujian Jenis | Menguji persyaratan standar tertentu | Laporan pengujian lengkap dengan data mentah | Sertifikasi laboratorium terakreditasi |

| Pengujian Destruktif | Kriteria kegagalan yang ditetapkan | Bukti foto, data pengukuran | Laporan analisis material |

| Pengujian Lapangan | Protokol uji in-situ | Kondisi lingkungan, parameter operasional | Verifikasi pihak ketiga |

| Pengujian Masa Pakai yang Dipercepat | Korelasi dengan kondisi dunia nyata | Perhitungan kompresi waktu, analisis kegagalan | Dokumentasi validitas statistik |

Pentingnya dokumentasi pengujian yang tepat disoroti dalam kasus di mana produsen mengklaim komponen pneumatik mereka dinilai untuk lingkungan berbahaya. Ketika kegagalan sistem menyebabkan kecelakaan industri, penyelidikan mengungkapkan bahwa meskipun pengujian telah dilakukan, kalibrasi peralatan uji telah kedaluwarsa dan prosedur pengujian menyimpang dari persyaratan standar. Pengadilan memutuskan bahwa prosedur pengujian yang tidak valid telah memutus rantai bukti kepatuhan.

Dokumentasi Sertifikasi

Sertifikasi formal memberikan validasi kepatuhan dari pihak ketiga:

Persyaratan Bukti Sertifikasi

| Jenis Sertifikasi | Otoritas Penerbit | Dokumentasi yang Diperlukan | Persyaratan Pemeliharaan |

|---|---|---|---|

| Sertifikasi Komponen | Badan yang diberitahukan, UL, CSA | Sertifikat dengan referensi standar tertentu | Dokumentasi pembaruan, manajemen perubahan |

| Sertifikasi Sistem Mutu | Pendaftar ISO 9001 | Laporan audit, resolusi ketidaksesuaian | Catatan audit pengawasan, tinjauan manajemen |

| Persetujuan Jenis Produk | Badan Sertifikasi Industri | Sertifikat ujian ketik, file teknis | Sertifikasi ulang berkala, persetujuan modifikasi |

| Sertifikasi Personil | Organisasi Profesional | Catatan pelatihan, penilaian kompetensi | Dokumentasi pendidikan berkelanjutan |

| Sertifikasi Proses | Badan Sertifikasi Khusus | Catatan validasi proses, studi kemampuan | Memproses data pemantauan, catatan validasi ulang |

| Pernyataan Diri | Produsen | Deklarasi Kesesuaian dengan daftar standar | Pemeliharaan file teknis, catatan kontrol perubahan |

Produsen komponen pneumatik untuk perangkat medis berhasil mempertahankan diri dari klaim pertanggungjawaban setelah cedera pasien dengan menghasilkan file teknis komprehensif yang mendukung Penandaan CE5. File tersebut mencakup dokumentasi sertifikasi terperinci yang menunjukkan bagaimana setiap persyaratan penting dipenuhi, divalidasi, dan dipelihara melalui modifikasi produk.

Sistem Pemantauan Berkelanjutan

Pemantauan kepatuhan yang sedang berlangsung melengkapi rantai bukti:

Persyaratan Bukti Pemantauan Berkelanjutan

| Aspek Pemantauan | Metode Pemantauan | Dokumentasi yang Diperlukan | Relevansi Hukum |

|---|---|---|---|

| Kinerja Produk | Pelacakan kinerja lapangan | Analisis statistik, laporan tren | Mendemonstrasikan verifikasi kepatuhan yang sedang berlangsung |

| Umpan Balik Pelanggan | Sistem penanganan keluhan | Catatan keluhan, dokumentasi resolusi | Menunjukkan sikap tanggap terhadap masalah-masalah potensial |

| Proses Pembuatan | Pengendalian Proses Statistik | Bagan kendali, studi kemampuan | Membuktikan produksi yang konsisten dalam spesifikasi |

| Perubahan Desain | Sistem manajemen perubahan | Analisis dampak, catatan validasi ulang | Menunjukkan pemeliharaan kepatuhan melalui perubahan |

| Insiden Lapangan | Proses investigasi insiden | Analisis akar masalah, tindakan korektif | Menunjukkan ketelitian dalam menangani masalah-masalah di lapangan |

| Pembaruan Peraturan | Proses pemantauan standar | Analisis kesenjangan, rencana implementasi | Mendemonstrasikan kesadaran akan persyaratan yang terus berkembang |

Dalam sebuah kasus yang signifikan, sebuah produsen sistem kontrol pneumatik untuk peralatan industri menghadapi klaim pertanggungjawaban setelah terjadi kegagalan sistem. Meskipun mengalami kegagalan, mereka berhasil membatasi tanggung jawab dengan menunjukkan sistem pemantauan yang kuat yang telah mengidentifikasi potensi masalah serupa di instalasi lain, menerapkan tindakan korektif, dan berusaha memberi tahu semua pelanggan - termasuk penggugat yang tidak menanggapi pemberitahuan penarikan. Bukti pemantauan proaktif ini secara signifikan mengurangi eksposur tanggung jawab mereka.

Membangun File Teknis yang Dapat Dipertahankan

Berkas teknis yang komprehensif mengintegrasikan semua elemen rantai bukti kepatuhan:

Struktur Berkas Teknis untuk Pembelaan Hukum

Identifikasi dan Deskripsi Produk

- Spesifikasi teknis terperinci

- Penggunaan dan batasan yang dimaksudkan

- Batasan dan antarmuka sistem

- Identifikasi dan sumber komponenDokumentasi Kepatuhan Standar

- Penilaian penerapan standar

- Dokumentasi kepatuhan klausul demi klausul

- Analisis kesenjangan dan justifikasi

- Metode alternatif jika memungkinkanDokumentasi Desain

- Perhitungan dan analisis desain

- Spesifikasi dan justifikasi material

- Penilaian dan mitigasi risiko

- Catatan tinjauan desainVerifikasi dan Validasi

- Rencana dan prosedur pengujian

- Laporan pengujian dengan data mentah

- Laporan simulasi

- Protokol dan hasil validasiKontrol Manufaktur

- Spesifikasi proses produksi

- Prosedur kontrol kualitas

- Metode dan kriteria inspeksi

- Penanganan ketidaksesuaianPengawasan Pasca-Pasar

- Prosedur pemantauan lapangan

- Proses penanganan keluhan

- Metode investigasi insiden

- Prosedur tindakan korektifManajemen Perubahan

- Prosedur pengendalian perubahan

- Metode penilaian dampak

- Persyaratan validasi ulang

- Proses pemberitahuan pelanggan

Studi Kasus: Sengketa Kepatuhan Sistem Pneumatik

Sistem kontrol pneumatik untuk mesin cetak industri terlibat dalam kecelakaan di tempat kerja yang mengakibatkan cedera pada operator. Produsen menghadapi klaim pertanggungjawaban berdasarkan dugaan ketidakpatuhan terhadap standar keselamatan.

Analisis Rantai Bukti:

Validasi Desain:

- Produsen mempertahankan penilaian risiko yang komprehensif sesuai ISO 12100

- Penentuan Tingkat Kinerja menurut ISO 13849-1 menunjukkan persyaratan PL = d

- Dokumentasi validasi sirkuit mendemonstrasikan arsitektur saluran ganda dengan diagnostik

- Hilang: Perhitungan khusus untuk pengecualian kesalahan komponen pneumatikMenguji Bukti:

- Pengujian tipe sistem kontrol oleh laboratorium terakreditasi

- Pengujian injeksi kesalahan didokumentasikan untuk komponen listrik

- Hilang: Pengujian terdokumentasi dari mode kegagalan komponen pneumatikSertifikasi:

- Penandaan CE dengan Deklarasi Kesesuaian

- Sertifikasi ISO 9001 untuk sistem manajemen mutu

- Hilang: Sertifikasi khusus untuk komponen pneumatik terkait keselamatanPemantauan Berkelanjutan:

- Adanya sistem pelacakan kinerja lapangan

- Insiden serupa sebelumnya diselidiki dengan tindakan korektif

- Perubahan desain diimplementasikan berdasarkan data lapangan

- Tidak ada: Bukti bahwa risiko spesifik ini telah diidentifikasi dan ditangani

Temuan Pengadilan:

Pengadilan memutuskan bahwa meskipun produsen memiliki sistem kepatuhan yang secara umum kuat, kesenjangan spesifik dalam validasi komponen pneumatik menciptakan mata rantai yang terputus dalam rantai bukti. Produsen dinyatakan bertanggung jawab sebagian karena mereka tidak dapat menunjukkan uji tuntas yang lengkap terkait mode kegagalan yang menyebabkan kecelakaan.

Kasus ini menunjukkan bahwa rantai bukti kepatuhan hanya sekuat mata rantai terlemahnya, dan bahwa dokumentasi yang komprehensif di seluruh aspek sistem sangat penting untuk pembelaan hukum yang efektif.

Kesimpulan: Menerapkan Strategi Hukum Pencegahan

Memahami aspek teknis dari kerangka kerja hukum untuk pelanggaran paten, tanggung jawab produk, dan kepatuhan terhadap standar memungkinkan produsen sistem pneumatik menerapkan strategi pencegahan yang efektif. Dengan menangani area ini secara proaktif, perusahaan dapat mengurangi risiko litigasi dan memperkuat posisi mereka saat terjadi perselisihan.

Strategi Pencegahan Utama

Manajemen Risiko Paten

- Menerapkan analisis kebebasan beroperasi yang sistematis

- Mendokumentasikan keputusan seputar desain dengan alasan teknis

- Menyimpan catatan pengembangan yang komprehensif yang menunjukkan kreasi independen

- Menetapkan prosedur yang jelas untuk menangani pemberitahuan paten pihak ketigaPencegahan Tanggung Jawab Produk

- Mengintegrasikan metodologi FMEA dan FTA ke dalam proses desain

- Menerapkan prosedur tinjauan desain yang kuat dengan penilaian risiko yang terdokumentasi

- Kembangkan instruksi pengguna yang komprehensif dengan peringatan yang jelas

- Menetapkan prosedur investigasi insiden yang menjaga buktiManajemen Kepatuhan Standar

- Membuat dan memelihara matriks penelusuran standar

- Menerapkan proses validasi desain formal terhadap persyaratan standar

- Menetapkan protokol pengujian yang komprehensif dengan dokumentasi yang tepat

- Mengembangkan sistem pemantauan berkelanjutan untuk kepatuhan yang berkesinambungan

Dengan menerapkan kerangka kerja teknis ini pada manajemen risiko hukum, produsen sistem pneumatik dapat secara signifikan mengurangi eksposur mereka terhadap perselisihan yang merugikan sambil membangun posisi pertahanan yang lebih kuat ketika litigasi terjadi.

Tanya Jawab Tentang Sengketa Hukum Sistem Pneumatik

Dokumentasi apa yang harus disimpan untuk mempertahankan diri dari klaim pelanggaran paten?

Menyimpan catatan pengembangan desain yang komprehensif termasuk: konsep dan iterasi desain yang telah diperbarui, desain alternatif yang dipertimbangkan, alasan teknis untuk keputusan desain, karya seni sebelumnya yang ditinjau selama pengembangan, bukti pengembangan independen, dan analisis kebebasan untuk beroperasi. Catatan ini harus dibuat bersamaan dengan pengembangan, diberi tanggal yang tepat, dan disimpan dalam sistem yang aman dan tidak mudah dirusak. Selain itu, simpanlah catatan tentang pendapat izin paten dari penasihat yang berkualifikasi dan dokumentasi dari setiap upaya penyelesaian desain jika paten yang berpotensi bermasalah teridentifikasi.

Bagaimana produsen dapat mendokumentasikan kepatuhan secara efektif terhadap standar yang terus berkembang?

Menerapkan sistem pemantauan standar yang melacak pembaruan standar yang relevan dan melakukan analisis kesenjangan ketika terjadi perubahan. Memelihara matriks kepatuhan standar yang memetakan fitur produk tertentu dengan persyaratan standar dengan dokumentasi eksplisit tentang bagaimana setiap persyaratan dipenuhi. Untuk setiap revisi standar, lakukan dan dokumentasikan penilaian dampak formal, terapkan perubahan desain atau proses yang diperlukan, lakukan validasi yang sesuai, dan perbarui file teknis yang sesuai. Simpan semua versi dokumentasi ini untuk menunjukkan kepatuhan terhadap standar yang berlaku pada saat pembuatan.

Apa cara yang paling efektif untuk membagi tanggung jawab dalam kegagalan sistem pneumatik yang kompleks?

Pendekatan yang paling efektif adalah dengan menggabungkan beberapa metodologi analisis teknis. Mulailah dengan Analisis Pohon Kesalahan (Fault Tree Analysis/FTA) yang komprehensif untuk mengidentifikasi semua faktor penyebab potensial. Lanjutkan dengan Failure Mode and Effects Analysis (FMEA) untuk mengevaluasi dampak relatif dari setiap faktor. Terapkan metode 5-Mengapa untuk menelusuri setiap faktor signifikan hingga ke akar penyebabnya. Kemudian petakan temuan teknis ini ke tanggung jawab tertentu berdasarkan keputusan desain, proses manufaktur, prosedur pemasangan, tindakan pemeliharaan, dan operasi pengguna. Pendekatan multi-metode ini memberikan dasar teknis yang dapat dipertahankan untuk pembagian tanggung jawab yang dapat bertahan dalam pengawasan hukum.

-

Memberikan penjelasan hukum tentang doktrin ekuivalen, sebuah prinsip hukum paten AS yang memungkinkan pengadilan untuk menemukan pihak yang bertanggung jawab atas pelanggaran paten meskipun perangkat yang melanggar tidak termasuk dalam cakupan harfiah klaim paten. ↩

-

Merinci prinsip hukum estopel sejarah penuntutan (atau estopel pembungkus file), yang mencegah pemilik paten menggunakan doktrin ekuivalen untuk elemen-elemen klaim yang dipersempit selama penuntutan paten untuk mengatasi penemuan sebelumnya. ↩

-

Menawarkan gambaran umum yang komprehensif tentang Fault Tree Analysis (FTA), analisis kegagalan deduktif dari atas ke bawah, di mana kegagalan sistem ditelusuri kembali ke akar penyebabnya melalui serangkaian langkah logis. ↩

-

Menjelaskan standar ISO 13849, yang memberikan persyaratan keselamatan dan panduan tentang prinsip-prinsip untuk desain dan integrasi bagian sistem kontrol yang terkait dengan keselamatan, termasuk penentuan Tingkat Kinerja (PL). ↩

-

Menjelaskan penandaan CE, penandaan kesesuaian wajib untuk produk tertentu yang dijual di Wilayah Ekonomi Eropa (European Economic Area/EEA), yang menyatakan bahwa produk tersebut memenuhi persyaratan kesehatan, keselamatan, dan perlindungan lingkungan Uni Eropa. ↩