Pendahuluan

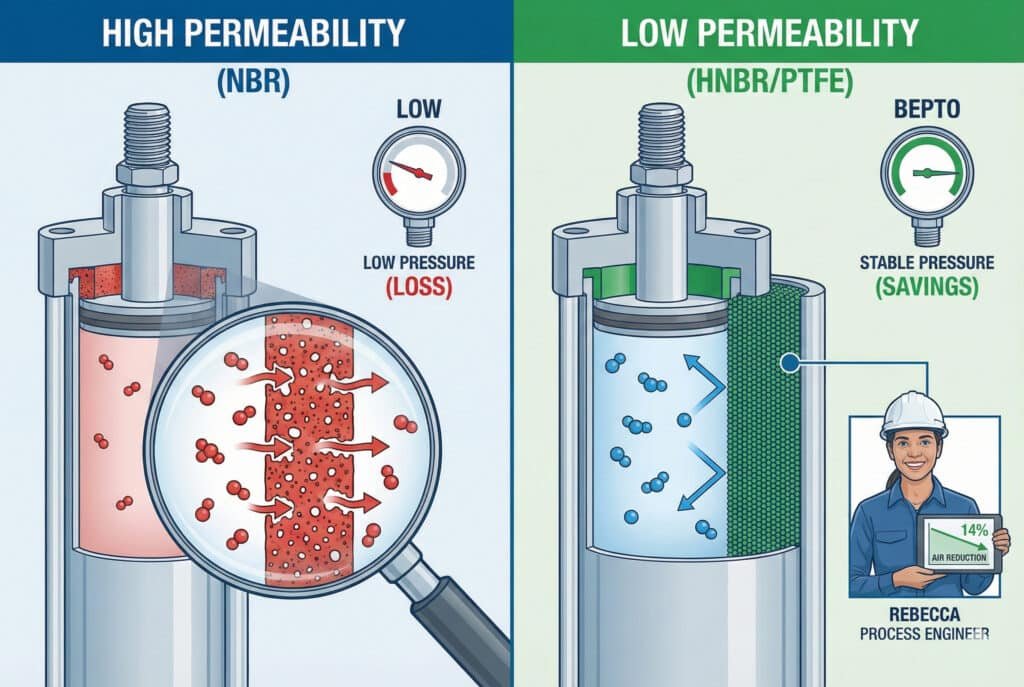

Sistem pneumatik Anda secara misterius kehilangan tekanan selama semalam, namun tidak ada kebocoran yang terlihat. 🔍 Anda telah memeriksa setiap sambungan, mengganti segel yang mencurigakan, dan melakukan uji tekanan pada saluran—namun setiap pagi, sistem memerlukan pengisian ulang tekanan. Penyebab tersembunyi? Permeasi gas melalui bahan segel, fenomena pada tingkat molekuler yang secara diam-diam mengurangi efisiensi dan meningkatkan biaya operasional sebesar 15-30% pada banyak sistem industri.

Permeasi gas adalah difusi molekuler udara terkompresi melalui matriks polimer bahan penyegel dengan laju yang ditentukan oleh kimia bahan, jenis gas, perbedaan tekanan, suhu, dan ketebalan penyegel—laju permeasi berkisar antara 0,5-50 cm³/(cm²·hari·atm) menyebabkan penurunan tekanan secara bertahap bahkan pada penyegel yang dipasang dengan sempurna, sehingga pemilihan bahan menjadi kritis untuk aplikasi yang memerlukan pemeliharaan tekanan jangka panjang, konsumsi udara minimal, atau operasi dengan gas khusus seperti nitrogen atau helium.

Tahun lalu, saya bekerja sama dengan Rebecca, seorang insinyur proses di fasilitas pengemasan farmasi di Massachusetts, yang frustrasi karena peningkatan konsumsi udara terkompresi yang tidak dapat dijelaskan. Sistemnya menggunakan 18% lebih banyak udara daripada spesifikasi desain, menyebabkan kerugian energi kompresor sebesar lebih dari $12.000 per tahun. Setelah menganalisis bahan segel silindernya, kami menemukan bahwa segel NBR berporositas tinggi adalah penyebabnya. Beralih ke silinder Bepto dengan sistem segel HNBR dan PTFE berporositas rendah mengurangi konsumsi udaranya sebesar 14% dan mengembalikan investasinya dalam tujuh bulan. 💰

Daftar Isi

- Apa itu Permeasi Gas dan Bagaimana Perbedaannya dengan Kebocoran?

- Bagaimana Perbandingan Material Segel yang Berbeda dalam Tingkat Permeabilitas Gas?

- Faktor-faktor apa yang mempengaruhi laju permeasi dalam aplikasi silinder pneumatik?

- Bahan segel apa yang dapat meminimalkan permeasi untuk aplikasi kritis?

Apa itu Permeasi Gas dan Bagaimana Perbedaannya dengan Kebocoran?

Memahami fisika molekuler permeasi membantu Anda mendiagnosis kehilangan tekanan yang misterius dan memilih bahan penyegel yang sesuai. 🔬

Permeasi gas adalah proses molekuler tiga tahap di mana molekul gas larut ke permukaan bahan penyegel, berdifusi melalui matriks polimer yang didorong oleh gradien konsentrasi, dan terdesorpsi di sisi tekanan rendah—berbeda dengan kebocoran mekanis melalui celah atau cacat, permeasi terjadi melalui bahan yang utuh dengan laju yang diatur oleh koefisien permeabilitas (hasil kali kelarutan dan difusivitas), sehingga tidak dapat dihindari tetapi dapat dikendalikan melalui pemilihan bahan dan optimasi geometri penyegel.

Mekanisme Molekuler Permeasi

Bayangkan bahan penyekat sebagai spons molekuler dengan ruang-ruang mikroskopis di antara rantai polimer. Molekul gas, meskipun “disegel,” sebenarnya dapat larut ke permukaan bahan, bergerak melalui ruang-ruang tersebut, dan muncul di sisi lain. Ini bukan cacat—ini adalah fenomena fisika dasar yang terjadi pada semua elastomer dan polimer.

Proses ini mengikuti Hukum Difusi Fick1. Laju permeasi berbanding lurus dengan selisih tekanan di kedua sisi segel dan berbanding terbalik dengan ketebalan segel. Artinya, menggandakan tekanan akan menggandakan laju permeasi, sementara menggandakan ketebalan segel akan mengurangi laju permeasi menjadi setengahnya.

Permeasi vs. Kebocoran: Perbedaan Kritis

Banyak insinyur yang menganggap fenomena ini sama, tetapi sebenarnya keduanya sangat berbeda:

Kebocoran Mekanis:

- Terjadi melalui celah fisik, goresan, atau kerusakan.

- Laju aliran berbanding lurus dengan tekanan pangkat 0,5 hingga 1,0 (tergantung pada regime aliran)

- Dapat dideteksi dengan larutan sabun atau detektor kebocoran ultrasonik2

- Dihilangkan dengan pemasangan yang benar dan penggantian segel.

- Biasanya diukur dalam liter per menit

Permeasi Molekuler:

- Terjadi melalui struktur material yang utuh

- Laju aliran berbanding lurus dengan tekanan (proses orde pertama)

- Tidak dapat dideteksi oleh metode deteksi kebocoran konvensional.

- Pilihan material secara inheren, hanya dapat dikurangi melalui pemilihan material.

- Biasanya diukur dalam cm³/(cm²·hari·atm) atau satuan serupa.

Di Bepto, kami telah menyelidiki ratusan kasus “kebocoran misterius” di mana pelanggan mengklaim bahwa segelnya rusak. Dalam sekitar 40% kasus, masalahnya sebenarnya adalah permeabilitas, bukan kebocoran—segelnya berfungsi dengan baik, tetapi permeabilitas materialnya terlalu tinggi untuk persyaratan aplikasi.

Mengapa Permeasi Penting dalam Sistem Pneumatik Industri

Untuk silinder berdiameter 63 mm dengan langkah 400 mm yang beroperasi pada tekanan 8 bar, kebocoran melalui segel NBR standar dapat menyebabkan kehilangan 50-150 cm³ udara per hari. Mungkin terdengar tidak banyak, tetapi pada 100 silinder yang beroperasi 24/7, jumlahnya mencapai 5-15 liter per hari—setara dengan 1.800-5.500 liter per tahun per silinder.

Dengan biaya $0,02-0,04 per meter kubik untuk udara terkompresi (termasuk biaya energi kompresor, pemeliharaan, dan biaya sistem), kerugian permeasi dapat mencapai $360-2.200 per tahun per sistem 100 silinder. Untuk fasilitas besar dengan ribuan silinder, ini menjadi biaya operasional yang signifikan yang sama sekali tidak tercatat dalam laporan pemeliharaan.

Konstanta Waktu dan Profil Penurunan Tekanan

Permeasi menghasilkan kurva penurunan tekanan yang khas, yang berbeda dari kebocoran. Kebocoran mekanis menyebabkan penurunan tekanan eksponensial yang awalnya cepat dan melambat seiring waktu. Permeasi menyebabkan penurunan tekanan hampir linier setelah periode keseimbangan awal.

Jika Anda menekan silinder hingga 8 bar dan memantau tekanan selama 24 jam, Anda dapat membedakan mekanisme-mekanisme tersebut:

- Penurunan tajam pada jam pertama, kemudian stabil.: Kebocoran mekanis

- Penurunan yang stabil dan linier: Dominasi permeasi

- Kombinasi keduanya: Kebocoran campuran dan permeasi

Pendekatan diagnostik ini telah membantu saya mengatasi berbagai masalah pelanggan dan menentukan apakah penggantian segel atau peningkatan material merupakan solusi yang tepat.

Bagaimana Perbandingan Material Segel yang Berbeda dalam Tingkat Permeabilitas Gas?

Kimia material secara fundamental menentukan kinerja permeasi, sehingga pemilihan material menjadi kritis untuk efisiensi dan pengendalian biaya. 📊

Laju permeasi bahan segel untuk udara terkompresi bervariasi secara signifikan: PTFE memiliki laju permeasi terendah sebesar 0,5-2 cm³/(cm²·hari·atm), diikuti oleh Viton/FKM sebesar 2-5, HNBR sebesar 5-12, poliuretan standar sebesar 15-25, dan NBR sebesar 25-50 cm³/(cm²·hari·atm)—perbedaan ini setara dengan variasi 10-100 kali lipat dalam laju kehilangan udara, sehingga pemilihan bahan menjadi faktor utama dalam meminimalkan biaya operasional yang terkait dengan permeasi pada sistem pneumatik.

Perbandingan Penetrasi Material yang Komprehensif

Di Bepto, kami telah melakukan pengujian permeasi yang komprehensif pada semua bahan segel yang kami gunakan. Berikut adalah data pengukuran kami untuk udara terkompresi (utama nitrogen dan oksigen) pada suhu 23°C:

| Bahan Segel | Laju Permeasi* | Kinerja Relatif | Faktor Biaya | Aplikasi Terbaik |

|---|---|---|---|---|

| PTFE (Perawan) | 0.5-2 | Sangat baik (1x baseline) | 3,5–4,0x | Penahanan kritis, gas khusus |

| PTFE yang diisi | 1-3 | Luar biasa | 2.5-3.0x | Tekanan tinggi, permeabilitas rendah |

| Viton (FKM) | 2-5 | Sangat baik | 2,8–3,5 kali | Ketahanan kimia + permeabilitas rendah |

| HNBR | 5-12 | Bagus. | 1.8-2.2x | Kinerja seimbang, tahan minyak |

| Polietilen (AU) | 15-25 | Sedang | 1,0–1,2 kali | Pneumatik standar, tahan lama |

| NBR (Nitril) | 25-50 | Miskin | 0,8–1,0x | Tekanan rendah, sensitif terhadap biaya |

| Silikon | 80-150 | Sangat Buruk | 1.2-1.5x | Hindari penggunaan pada sistem pneumatik (permeabilitas tinggi) |

*Satuan: cm³/(cm²·hari·atm) untuk udara pada 23°C

Mengapa Perbedaan Ini Ada: Kimia Polimer

Struktur molekul polimer menentukan seberapa mudah molekul gas dapat larut dan menyebar melalui polimer tersebut:

PTFE (Polytetrafluoroethylene): Pengemasan molekul yang sangat rapat dengan ikatan karbon-fluor yang kuat menghasilkan volume bebas yang minimal. Molekul gas menemukan sedikit jalur melalui struktur tersebut, sehingga menyebabkan permeabilitas yang sangat rendah.

Fluoroelastomer (Viton/FKM): Kimia fluorin yang serupa dengan PTFE tetapi dengan struktur elastomer yang lebih fleksibel. Tetap memberikan sifat penghalang yang unggul sambil mempertahankan fleksibilitas segel.

Poliuretan: Polaritas sedang dan ikatan hidrogen membentuk struktur semi-permeabel. Memiliki sifat mekanik yang baik tetapi permeabilitasnya lebih tinggi daripada fluoropolimer.

NBR (Karet nitril)Struktur molekul yang relatif terbuka dengan volume bebas yang signifikan memungkinkan difusi gas yang lebih mudah. Sangat baik untuk penyegelan mekanis tetapi memiliki sifat penghalang yang buruk.

Variasai Permeabilitas yang Spesifik untuk Gas

Gas-gas yang berbeda menembus material yang sama dengan kecepatan yang sangat berbeda. Molekul-molekul kecil seperti helium dan hidrogen menembus 10-100 kali lebih cepat daripada nitrogen atau oksigen:

Permeasi helium (relatif terhadap udara = 1,0x):

- Melalui NBR: 15-25 kali lebih cepat

- Melalui poliuretan: 12-18 kali lebih cepat

- Melalui PTFE: 8-12 kali lebih cepat

Inilah mengapa pengujian kebocoran helium begitu sensitif—dan mengapa sistem yang menggunakan helium atau hidrogen memerlukan bahan penyegelan khusus dengan permeabilitas rendah. Saya pernah berkonsultasi dengan laboratorium pengujian sel bahan bakar hidrogen di mana penyegelan poliuretan standar kehilangan 30% hidrogen dalam semalam. Beralih ke penyegelan PTFE mengurangi kerugian menjadi di bawah 3%. 🎈

Pengaruh Suhu terhadap Permeasi

Laju permeasi meningkat secara eksponensial dengan suhu, biasanya berlipat ganda setiap kenaikan 20-30°C. Hal ini mengikuti Persamaan Arrhenius3—Suhu yang lebih tinggi memberikan energi molekuler yang lebih besar untuk difusi melalui matriks polimer.

Untuk segel poliuretan standar:

- Pada 20°C: 20 cm³/(cm²·hari·atm)

- Pada 40°C: 35-40 cm³/(cm²·hari·atm)

- Pada 60°C: 60-75 cm³/(cm²·hari·atm)

Sensitivitas suhu ini berarti bahwa silinder yang beroperasi di lingkungan panas (dekat oven, dalam kondisi outdoor musim panas, atau di iklim tropis) mengalami kerugian permeasi yang jauh lebih tinggi dibandingkan dengan silinder yang sama yang beroperasi di fasilitas dengan pengendalian iklim.

Faktor-faktor apa yang mempengaruhi laju permeasi dalam aplikasi silinder pneumatik?

Selain pemilihan bahan, beberapa parameter desain dan operasional memengaruhi kinerja permeasi aktual dalam sistem dunia nyata. ⚙️

Laju permeasi dalam silinder pneumatik dipengaruhi oleh geometri segel (ketebalan dan luas permukaan), tekanan operasi (hubungan linier), suhu (peningkatan eksponensial), komposisi gas (molekul kecil menembus lebih cepat), kompresi segel (mempengaruhi ketebalan efektif dan densitas), dan penuaan (degradasi meningkatkan permeasi 20-50% selama masa pakai segel)—mengoptimalkan faktor-faktor ini melalui desain yang tepat dan pemilihan bahan dapat mengurangi kerugian permeasi sebesar 60-80% dibandingkan dengan konfigurasi dasar.

Geometri Segel dan Ketebalan Efektif

Laju permeasi berbanding terbalik dengan ketebalan segel—jarak yang harus ditempuh oleh molekul gas. Segel yang dua kali lebih tebal memiliki laju permeasi setengah dari segel yang lebih tipis. Namun, ada batasan praktis:

Segel tipis (1-2 mm penampang melintang):

- Laju permeasi yang lebih tinggi

- Dibutuhkan gaya penyegelan yang lebih rendah.

- Lebih cocok untuk aplikasi dengan gesekan rendah

- Digunakan dalam silinder tanpa batang bergesekan rendah Bepto kami.

Segel tebal (Penampang melintang 3-5 mm):

- Laju permeasi yang lebih rendah

- Dibutuhkan gaya penyegelan yang lebih tinggi.

- Lebih baik untuk menahan tekanan dalam waktu lama

- Digunakan dalam aplikasi bertekanan tinggi dan waktu pemeliharaan yang lama.

Ketebalan efektif juga bergantung pada kompresi segel. Segel yang dikompresi 15-20% memiliki kepadatan yang sedikit lebih tinggi dan permeabilitas yang lebih rendah dibandingkan dengan segel yang sama yang hanya dikompresi 5-10%. Inilah mengapa desain alur segel yang tepat sangat penting—ia mengontrol kompresi dan oleh karena itu kinerja permeabilitas.

Efek Diferensial Tekanan

Berbeda dengan kebocoran (yang mengikuti hubungan hukum daya), permeasi berbanding lurus dengan perbedaan tekanan. Jika tekanan digandakan, laju permeasi juga akan digandakan. Hubungan linier ini membuat permeasi semakin signifikan pada tekanan yang lebih tinggi.

Untuk silinder dengan segel poliuretan (permeabilitas 20 cm³/(cm²·hari·atm)):

- Pada 4 bar: 80 cm³/(cm²·hari) permeabilitas

- Pada 8 bar: 160 cm³/(cm²·hari) permeabilitas

- Pada 12 bar: 240 cm³/(cm²·hari) permeabilitas

Itulah mengapa kami di Bepto merekomendasikan bahan penyegelan dengan permeabilitas rendah (HNBR atau PTFE) untuk aplikasi di atas 10 bar—kerugian permeasi pada tekanan tinggi menjadi secara ekonomi signifikan bahkan untuk bahan dengan permeabilitas sedang.

Komposisi Gas dan Ukuran Molekul

Udara terkompresi industri umumnya terdiri dari 78% nitrogen, 21% oksigen, dan 1% gas lain. Komponen-komponen ini menembus dengan laju yang berbeda:

Laju permeasi relatif (nitrogen = 1,0x):

- Helium: 10-20 kali lebih cepat

- Hidrogen: 8-15 kali lebih cepat

- Oksigen: 1,2-1,5 kali lebih cepat

- Nitrogen: 1,0x (nilai dasar)

- Karbon dioksida: 0,8-1,0x

- Argon: 0,6–0,8x

Untuk aplikasi gas khusus—penutupan nitrogen, penanganan gas inert, atau sistem hidrogen—hal ini menjadi sangat kritis. Saya bekerja sama dengan Daniel, seorang insinyur di pabrik manufaktur semikonduktor di California, yang menggunakan tabung nitrogen yang dibersihkan untuk proses yang sensitif terhadap kontaminasi. Segel NBR standar yang digunakannya menyebabkan kehilangan nitrogen sebesar 8-10% per hari, sehingga memerlukan pembersihan terus-menerus. Kami merekomendasikan tabung Bepto dengan segel Viton, yang mengurangi kebocoran nitrogen menjadi di bawah 2% per hari dan menghemat biaya nitrogen sebesar $18.000 per tahun. 💨

Penuaan Segel dan Degradasi Permeasi

Segel baru memiliki resistansi permeasi yang optimal, tetapi penuaan mengurangi kinerjanya melalui beberapa mekanisme:

Set kompresi4Deformasi permanen mengurangi ketebalan segel yang efektif.

OksidasiDegradasi kimia menyebabkan terbentuknya rongga-rongga mikro dalam polimer.

Kehilangan plasticizerKomponen yang mudah menguap menguap, membuat material menjadi lebih rapuh dan berpori.

Retak mikroStres siklik menyebabkan retakan mikroskopis pada permukaan.

Dalam pengujian jangka panjang kami di Bepto, kami menemukan bahwa laju permeasi meningkat sebesar 20-30% pada satu juta siklus pertama untuk segel poliuretan, dan 30-50% untuk segel NBR. PTFE dan Viton menunjukkan degradasi minimal—biasanya kurang dari 10% peningkatan bahkan setelah 5 juta siklus.

Efek penuaan ini berarti sistem yang dioptimalkan untuk kinerja segel baru akan secara bertahap kehilangan efisiensinya. Desain dengan margin 30-40% di atas laju permeasi awal memastikan kinerja yang konsisten sepanjang masa pakai segel.

Bahan segel apa yang dapat meminimalkan permeasi untuk aplikasi kritis?

Pemilihan bahan segel yang optimal memerlukan keseimbangan antara kinerja permeasi, sifat mekanik, biaya, dan persyaratan khusus aplikasi. 🎯

Untuk aplikasi kritis dengan permeabilitas rendah, PTFE dan campuran PTFE yang diisi menawarkan kinerja terbaik dengan permeabilitas 10-50 kali lebih rendah dibandingkan elastomer standar, sementara HNBR memberikan keseimbangan biaya-kinerja yang unggul untuk penggunaan industri umum dengan resistansi permeabilitas 2-5 kali lebih baik daripada poliuretan—pemilihan yang spesifik untuk aplikasi harus mempertimbangkan tekanan operasi (PTFE untuk >12 bar), rentang suhu (Viton untuk >80°C), paparan kimia (FKM untuk minyak/pelarut), dan justifikasi ekonomi berdasarkan biaya konsumsi udara versus premi bahan.

PTFE: Standar Emas untuk Permeabilitas Rendah

PTFE murni menawarkan ketahanan permeasi yang tak tertandingi, tetapi memerlukan perencanaan aplikasi yang cermat. PTFE tidak elastis seperti karet—ia adalah termoplastik yang memerlukan energi mekanis (pegas atau O-ring) untuk mempertahankan kekuatan penyegelan.

Keuntungan:

- Laju permeasi terendah (0,5–2 cm³/(cm²·hari·atm))

- Ketahanan kimia yang sangat baik (hampir universal)

- Rentang suhu yang luas (-200°C hingga +260°C)

- Koefisien gesekan yang sangat rendah (0,05-0,10)

Keterbatasan:

- Membutuhkan elemen penggerak (menambah kompleksitas)

- Biaya awal yang lebih tinggi (3-4 kali lipat dari segel standar)

- Apakah aliran dingin dapat terjadi di bawah tekanan tinggi yang berkelanjutan?

- Membutuhkan desain alur yang presisi.

Di Bepto, kami menggunakan segel PTFE yang digerakkan oleh pegas pada silinder tanpa batang premium kami untuk aplikasi yang memerlukan pemeliharaan tekanan yang lama, konsumsi udara minimal, atau operasi dengan gas khusus. Premi biaya 3-4 kali lipat dengan mudah dibenarkan ketika kerugian permeasi melebihi $500-1.000 per tahun per silinder.

HNBR: Pilihan Praktis dengan Permeabilitas Rendah

Karet nitril terhidrogenasi (HNBR) menawarkan keseimbangan yang sangat baik antara kinerja dan biaya. Secara kimia, HNBR mirip dengan NBR standar, tetapi memiliki rantai polimer jenuh yang memberikan ketahanan panas yang lebih baik, ketahanan terhadap ozon, dan permeabilitas yang jauh lebih rendah.

Ciri-ciri kinerja:

- Permeabilitas: 5-12 cm³/(cm²·hari·atm) (2-5 kali lebih baik daripada poliuretan standar)

- Rentang suhu: -40°C hingga +150°C

- Ketahanan oli dan bahan bakar yang sangat baik

- Sifat mekanik yang baik dan ketahanan aus

- Premium biaya: 1,8-2,2 kali lipat dari segel standar

Untuk sebagian besar aplikasi pneumatik industri yang beroperasi pada tekanan 8-12 bar, HNBR menawarkan nilai terbaik secara keseluruhan. Kami telah mengadopsi HNBR sebagai standar untuk seri silinder tekanan tinggi Bepto kami karena material ini memberikan pengurangan konsumsi udara yang terukur (biasanya 8-15%) dengan premi biaya yang wajar, yang dapat kembali dalam 12-24 bulan untuk sebagian besar aplikasi.

Panduan Pemilihan Bahan Berbasis Aplikasi

Begini cara kami membimbing pelanggan di Bepto dalam pemilihan bahan:

Pneumatika industri standar (6-10 bar, suhu lingkungan):

- Pilihan pertamaPolyurethane (AU) – performa yang baik secara keseluruhan

- Opsi peningkatanHNBR – untuk pengurangan konsumsi udara

- Opsi PremiumPTFE terisi – untuk aplikasi kritis

Sistem tekanan tinggi (10-16 bar):

- MinimumHNBR – diperlukan untuk pengendalian permeasi

- PilihanPTFE terisi – ideal untuk menahan tekanan

- HindariStandar NBR atau poliuretan (permeabilitas berlebihan)

Penahanan tekanan yang diperpanjang (Lebih dari 8 jam antara siklus):

- DiperlukanPTFE atau Viton – meminimalkan kehilangan tekanan selama semalam

- Dapat diterimaHNBR dengan segel berukuran besar – ketebalan yang lebih besar mengurangi permeabilitas.

- Tidak dapat diterimaNBR – akan kehilangan tekanan 20-40% selama semalam.

Aplikasi gas khusus (nitrogen, helium, hidrogen):

- DiperlukanPTFE – satu-satunya bahan yang memiliki permeabilitas yang dapat diterima untuk molekul kecil.

- AlternatifViton untuk nitrogen (dapat diterima tetapi tidak optimal)

- HindariSemua elastomer standar (tingkat permeasi yang tidak dapat diterima)

Alasan Ekonomi untuk Bahan Berpori Rendah

Keputusan untuk meng-upgrade bahan segel harus didasarkan pada total biaya kepemilikan, bukan hanya harga awal. Berikut adalah perhitungan nyata yang saya lakukan untuk seorang pelanggan:

Sistem: 50 silinder, diameter dalam 63 mm, tekanan operasi 8 bar, operasi 24 jam sehari, 7 hari seminggu.

Biaya udara terkompresi$0,03/m³ (termasuk biaya energi, pemeliharaan, dan sistem)

Segel poliuretan standar (20 cm³/(cm²·hari·atm)):

- Permeasi per silinder: ~120 cm³/hari = 44 liter/tahun

- Total sistem: 2.200 liter/tahun = $66/tahun

- Biaya segel: $8 per silinder = $400 total

Segel HNBR (8 cm³/(cm²·hari·atm)):

- Permeasi per silinder: ~48 cm³/hari = 17,5 liter/tahun

- Total sistem: 875 liter/tahun = $26/tahun

- Biaya segel: $15 per silinder = $750 total

- Penghematan tahunan: $40 per tahun, masa pengembalian: 8,75 tahun (kasus marjinal)

Segel PTFE (1,5 cm³/(cm²·hari·atm)):

- Permeasi per silinder: ~9 cm³/hari = 3,3 liter/tahun

- Total sistem: 165 liter/tahun = $5/tahun

- Biaya segel: $32 per silinder = $1.600 total

- Penghematan tahunan: $61 per tahun, masa pengembalian: 19,7 tahun (tidak dibenarkan untuk kasus ini)

Analisis ini menunjukkan bahwa HNBR mungkin tidak cocok untuk aplikasi ini, sementara PTFE tidak ekonomis. Namun, jika biaya udara terkompresi lebih tinggi ($0.05/m³ di beberapa fasilitas) atau tekanan lebih tinggi (12 bar daripada 8), aspek ekonomi berubah secara drastis menguntungkan bahan dengan permeabilitas rendah.

Saya baru-baru ini membantu Maria, seorang manajer pemeliharaan di pabrik pengolahan makanan di Texas, melakukan analisis ini untuk sistem 200 silindernya yang beroperasi pada tekanan 12 bar dengan biaya udara $0.048/m³. Peningkatan HNBR menghemat $4.800 per tahun dengan masa pengembalian modal 6 bulan—sebuah keuntungan yang jelas yang juga mengurangi waktu operasi kompresor dan memperpanjang umur kompresor. 📈

Metode Pengujian dan Verifikasi

Saat menentukan segel dengan permeabilitas rendah, mintalah data verifikasi. Di Bepto, kami menyediakan sertifikat uji permeabilitas untuk aplikasi kritis menggunakan standar yang telah ditetapkan. ASTM D14345 Metode pengujian. Uji ini mengukur laju transmisi gas melalui sampel segel dalam kondisi tekanan, suhu, dan kelembapan yang terkendali.

Parameter uji utama yang perlu ditentukan:

- Komposisi gas uji (udara, nitrogen, atau gas tertentu)

- Tekanan uji (harus sesuai dengan tekanan operasi Anda)

- Suhu pengujian (harus sesuai dengan rentang operasi Anda)

- Ketebalan sampel (harus sesuai dengan dimensi segel yang sebenarnya)

Jangan menerima lembar data material generik—tingkat permeasi aktual dapat bervariasi antara 20-40% antara formulasi yang berbeda dari “material yang sama” dari pemasok yang berbeda. Data uji yang terverifikasi memastikan Anda mendapatkan kinerja yang Anda bayar.

Kesimpulan

Permeasi gas melalui bahan penyegel merupakan sumber pemborosan udara terkompresi, konsumsi energi, dan biaya operasional yang tidak terlihat namun signifikan dalam sistem pneumatik. Memahami mekanisme permeasi, perbedaan kinerja bahan, dan persyaratan khusus aplikasi memungkinkan pemilihan bahan yang terinformasi, yang dapat mengurangi kerugian udara sebesar 60-80% dan memberikan ROI yang terukur melalui pengurangan energi kompresor dan peningkatan efisiensi sistem. Di Bepto, kami merancang silinder tanpa batang kami dengan bahan penyegel yang dioptimalkan untuk permeasi karena kami tahu bahwa biaya operasional jangka panjang jauh melebihi harga pembelian awal—dan keuntungan pelanggan kami bergantung pada sistem yang memberikan kinerja efisien dan andal tahun demi tahun. 🌟

Pertanyaan Umum tentang Permeasi Gas pada Segel Pneumatik

Q: Bagaimana cara menentukan apakah kerugian tekanan saya disebabkan oleh permeasi atau kebocoran mekanis?

Lakukan uji penurunan tekanan terkontrol: tekan silinder, isolasi sepenuhnya, dan pantau tekanan selama 24 jam pada suhu konstan. Gambarkan grafik tekanan versus waktu—kebocoran mekanis menghasilkan kurva penurunan eksponensial (penurunan awal yang cepat, lalu melambat), sementara permeasi menghasilkan kurva penurunan linier setelah keseimbangan awal tercapai. Di Bepto, kami merekomendasikan uji diagnostik ini sebelum mengganti segel, karena uji ini menentukan apakah peningkatan material atau penggantian segel adalah solusi yang tepat.

Q: Apakah saya dapat mengurangi permeasi dengan meningkatkan kompresi segel atau menggunakan beberapa segel?

Peningkatan kompresi (hingga 20-25%) sedikit mengurangi permeabilitas dengan mengpadatkan material, tetapi kompresi berlebihan (>30%) dapat menyebabkan kerusakan segel dan sebenarnya meningkatkan permeabilitas melalui retakan mikro yang disebabkan oleh tegangan. Segel ganda yang dipasang secara seri mengurangi permeabilitas efektif dengan meningkatkan ketebalan total segel—dua segel berketebalan 2 mm memberikan resistansi permeabilitas yang serupa dengan satu segel berketebalan 4 mm, meskipun dengan gesekan dan biaya yang lebih tinggi.

Q: Apakah laju permeasi berubah seiring dengan keausan segel seiring waktu?

Ya—permeabilitas biasanya meningkat sebesar 20-50% selama masa pakai segel akibat kompresi set (penurunan ketebalan efektif), degradasi oksidatif (peningkatan porositas), dan retak mikro akibat stres siklik. Degradasi ini terjadi paling cepat pada 500.000 siklus pertama, lalu stabil. PTFE dan Viton menunjukkan degradasi minimal (<10% peningkatan), sementara NBR dan poliuretan mengalami degradasi yang lebih signifikan (peningkatan 30-50%), sehingga bahan dengan permeabilitas rendah menjadi lebih efisien secara biaya selama masa pakai yang panjang.

Q: Apakah ada lapisan atau perlakuan yang dapat mengurangi permeabilitas melalui bahan penyegel standar?

Perawatan permukaan dan lapisan penghalang telah dicoba, tetapi umumnya terbukti tidak praktis untuk segel dinamis karena keausan dan pembengkokan yang merusak lapisan. Untuk segel statis (O-ring pada tutup ujung), lapisan PTFE tipis atau perawatan plasma dapat mengurangi permeasi 30-50%, tetapi untuk segel piston dan batang dinamis, pemilihan bahan utama tetap menjadi pendekatan yang paling andal untuk mengontrol permeasi dalam aplikasi silinder pneumatik.

Q: Bagaimana cara saya membenarkan biaya tambahan dari segel berporositas rendah kepada manajemen yang fokus pada harga pembelian awal?

Hitung total biaya kepemilikan (TCO) termasuk biaya udara terkompresi selama masa pakai segel yang diharapkan (biasanya 2-5 tahun)—untuk silinder berdiameter 63 mm pada tekanan 10 bar dengan biaya udara $0.03/m³, upgrade dari segel poliuretan ke segel HNBR menghemat $15-25 per silinder per tahun, memberikan masa pengembalian investasi 12-24 bulan atas premi bahan. Di Bepto, kami menyediakan alat perhitungan TCO yang menunjukkan bagaimana pengurangan permeasi membiayai dirinya sendiri melalui pengurangan energi kompresor, biaya perawatan yang lebih rendah, dan umur kompresor yang lebih panjang, sehingga membuat kasus bisnis menjadi jelas dan dapat diukur untuk keputusan pengadaan.

-

Pelajari prinsip-prinsip matematika dasar yang mengatur difusi gas melalui bahan padat. ↩

-

Pelajari teknologi yang digunakan untuk mengidentifikasi gelombang suara berfrekuensi tinggi yang dihasilkan oleh udara yang keluar dari sistem bertekanan. ↩

-

Pahami rumus ilmiah yang digunakan untuk menghitung pengaruh suhu terhadap laju reaksi kimia dan fisik. ↩

-

Temukan bagaimana deformasi permanen memengaruhi efektivitas segel dan kinerja penghalang gas seiring berjalannya waktu. ↩

-

Tinjau metode uji standar internasional yang digunakan untuk menentukan laju transmisi gas pada film dan lembaran plastik. ↩