Lini produksi berhenti secara tiba-tiba. Para insinyur bergegas untuk memperbaiki kegagalan pneumatik yang misterius. Kebanyakan orang tidak pernah memahami fisika sederhana yang menggerakkan otomatisasi modern.

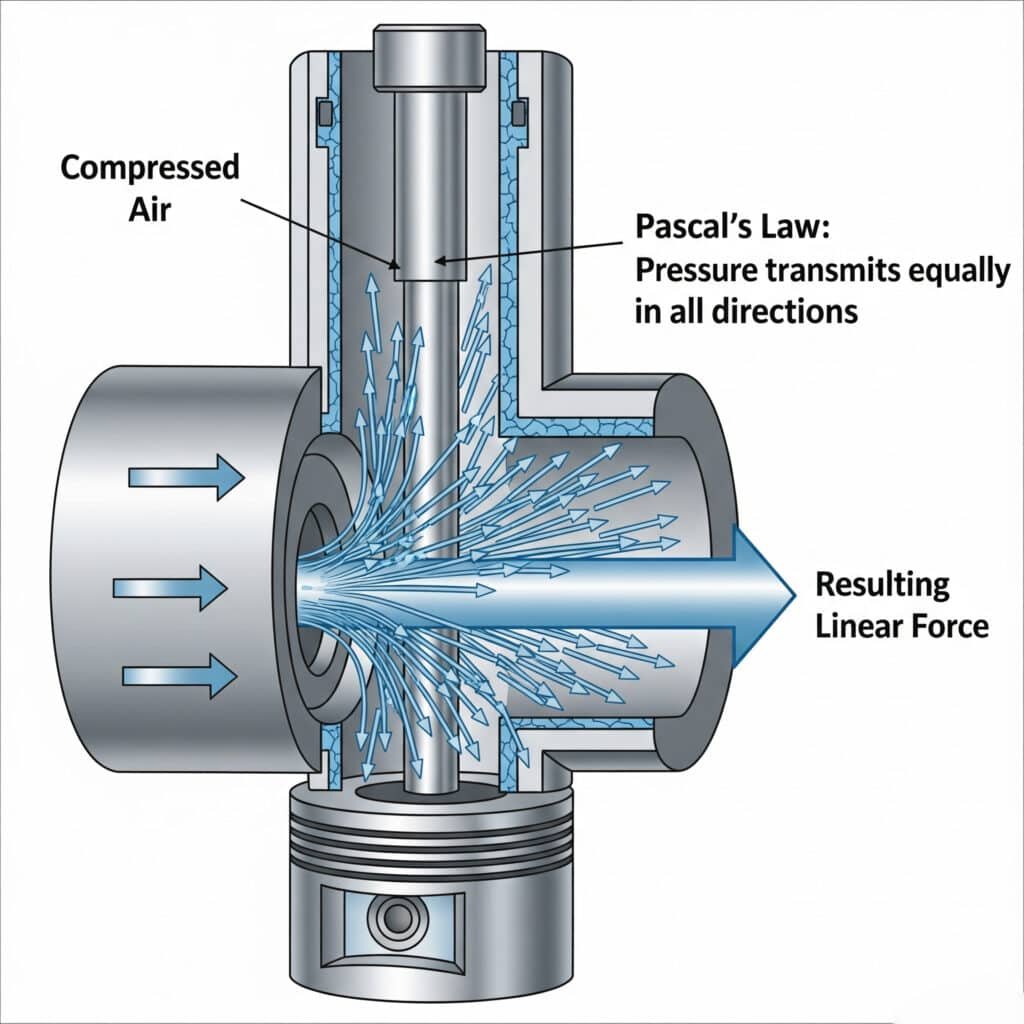

Prinsip operasi silinder pneumatik bergantung pada Hukum Pascal, di mana tekanan udara terkompresi bekerja secara merata ke segala arah di dalam ruang tertutup, menciptakan gaya linier ketika perbedaan tekanan menggerakkan piston melalui lubang silinder.

Tahun lalu, saya mengunjungi Sarah, seorang supervisor pemeliharaan di sebuah pabrik otomotif di Texas. Timnya mengganti silinder pneumatik setiap beberapa minggu tanpa memahami mengapa mereka gagal. Saya menghabiskan waktu dua jam untuk menjelaskan prinsip-prinsip dasar, dan tingkat kegagalannya turun 80% dalam waktu satu bulan. Memahami dasar-dasarnya mengubah segalanya.

Daftar Isi

- Apa Itu Hukum Pascal dan Bagaimana Penerapannya pada Silinder Pneumatik?

- Bagaimana Tekanan Udara Menciptakan Gerakan Linier?

- Apa Saja Komponen Penting yang Membuat Silinder Pneumatik Bekerja?

- Apa Perbedaan Silinder Kerja Tunggal vs Silinder Kerja Ganda?

- Peran Apa yang Dimainkan Segel dan Katup dalam Pengoperasian Silinder?

- Bagaimana Anda Menghitung Kekuatan, Kecepatan, dan Konsumsi Udara?

- Apa Saja Keuntungan dan Keterbatasan Daya Pneumatik?

- Bagaimana Faktor Lingkungan Mempengaruhi Kinerja Silinder Pneumatik?

- Masalah Umum Apa yang Terjadi dan Bagaimana Cara Mencegahnya?

- Kesimpulan

- Tanya Jawab Tentang Prinsip Silinder Pneumatik

Apa Itu Hukum Pascal dan Bagaimana Penerapannya pada Silinder Pneumatik?

Hukum Pascal menjadi dasar dari semua operasi silinder pneumatik dan menjelaskan mengapa udara bertekanan dapat menghasilkan gaya yang luar biasa.

Hukum Pascal menyatakan bahwa tekanan yang diterapkan pada fluida terbatas mentransmisikan secara merata ke segala arah, memungkinkan silinder pneumatik untuk mengubah tekanan udara menjadi gaya linier dengan menerapkan perbedaan tekanan di permukaan piston.

Memahami Transmisi Tekanan

Hukum Pascal, ditemukan oleh Blaise Pascal1 pada tahun 1653, menjelaskan bagaimana fluida terbatas berperilaku di bawah tekanan. Ketika Anda memberikan tekanan pada titik mana pun dalam fluida terbatas, tekanan tersebut ditransmisikan secara merata ke seluruh volume fluida.

Dalam silinder pneumatik, udara bertekanan bertindak sebagai fluida kerja. Ketika tekanan udara memasuki salah satu sisi silinder, tekanan udara mendorong piston dengan kekuatan yang sama di seluruh area permukaan piston.

Tekanan tetap konstan di seluruh volume udara, tetapi gaya bergantung pada area permukaan tempat tekanan bekerja. Hubungan ini memungkinkan silinder pneumatik menghasilkan gaya yang besar dari tekanan udara yang relatif rendah.

Dasar Matematika

Persamaan gaya dasar mengikuti langsung dari Hukum Pascal: F = P × A, di mana gaya sama dengan tekanan dikalikan luas area. Hubungan sederhana ini mengatur semua perhitungan silinder pneumatik.

Satuan tekanan biasanya menggunakan bar, PSI, atau Pascal, tergantung lokasi Anda. Satu bar sama dengan sekitar 14,5 PSI atau 100.000 Pascal.

Perhitungan area menggunakan diameter piston efektif, yang memperhitungkan area batang pada silinder kerja ganda. Batang mengurangi area efektif pada satu sisi piston.

Konsep Diferensial Tekanan

Silinder pneumatik bekerja dengan menciptakan perbedaan tekanan pada piston. Tekanan yang lebih tinggi di satu sisi menciptakan gaya bersih yang menggerakkan piston ke arah sisi bertekanan lebih rendah.

Tekanan atmosfer (1 bar atau 14,7 PSI) ada di sisi knalpot kecuali jika ada tekanan balik. Perbedaan tekanan menentukan output gaya yang sebenarnya.

Gaya teoretis maksimum terjadi ketika satu sisi memiliki tekanan sistem penuh dan sisi lainnya berventilasi ke atmosfer. Sistem nyata memiliki kerugian yang mengurangi output gaya aktual.

Aplikasi Praktis

Memahami Hukum Pascal membantu memecahkan masalah pneumatik. Jika terjadi penurunan tekanan, output gaya akan berkurang secara proporsional di seluruh sistem.

Desain sistem harus memperhitungkan kehilangan tekanan melalui katup, alat kelengkapan, dan pipa. Kehilangan ini mengurangi tekanan efektif yang tersedia pada silinder.

Beberapa silinder yang terhubung ke sumber tekanan yang sama berbagi tekanan yang tersedia secara merata, mengikuti prinsip-prinsip Hukum Pascal.

| Tekanan (bar) | Area Piston (cm²) | Gaya Teoretis (N) | Gaya Praktis (N) |

|---|---|---|---|

| 6 | 50 | 3000 | 2700 |

| 6 | 100 | 6000 | 5400 |

| 8 | 50 | 4000 | 3600 |

| 8 | 100 | 8000 | 7200 |

Bagaimana Tekanan Udara Menciptakan Gerakan Linier?

Konversi tekanan udara menjadi gerakan linier melibatkan beberapa prinsip fisik yang bekerja sama untuk menciptakan gerakan yang terkendali.

Tekanan udara menciptakan gerakan linier dengan memberikan gaya pada permukaan piston, mengatasi gesekan statis dan hambatan beban, kemudian mempercepat piston dan rakitan batang melalui lubang silinder pada kecepatan yang ditentukan oleh laju aliran udara.

Proses Pembangkitan Kekuatan

Udara terkompresi memasuki ruang silinder dan mengembang untuk mengisi volume yang tersedia. Molekul udara mengerahkan tekanan terhadap semua permukaan, termasuk permukaan piston.

Gaya tekanan bekerja secara tegak lurus ke permukaan piston, menciptakan gaya bersih ke arah gerakan. Gaya ini harus mengatasi gesekan statis sebelum gerakan dimulai.

Setelah gerakan dimulai, gesekan kinetik menggantikan gesekan statis, biasanya mengurangi gaya resistensi. Gaya bersih kemudian mempercepat piston dan beban yang terpasang.

Mekanisme Kontrol Gerak

Laju aliran udara ke dalam silinder menentukan kecepatan piston. Laju aliran yang lebih tinggi memungkinkan gerakan yang lebih cepat, sementara aliran yang terbatas menciptakan gerakan yang lebih lambat dan lebih terkontrol.

Katup kontrol aliran mengatur laju aliran udara untuk mencapai kecepatan yang diinginkan. Kontrol meter-in memengaruhi akselerasi, sedangkan kontrol meter-out memengaruhi perlambatan dan penanganan beban.

Tekanan balik pada sisi knalpot memberikan bantalan dan perlambatan yang halus. Katup bantalan yang dapat disesuaikan mengoptimalkan karakteristik gerakan untuk aplikasi tertentu.

Akselerasi dan Deselerasi

Hukum kedua Newton2 (F = ma) mengatur akselerasi piston. Gaya bersih dibagi dengan massa yang bergerak menentukan tingkat akselerasi.

Akselerasi awal paling tinggi ketika perbedaan tekanan maksimum dan kecepatan nol. Saat kecepatan meningkat, keterbatasan aliran dapat mengurangi akselerasi.

Deselerasi terjadi ketika aliran gas buang menjadi terbatas atau tekanan balik meningkat. Deselerasi yang terkendali mencegah beban kejut dan meningkatkan umur sistem.

Efisiensi Transfer Energi

Sistem pneumatik biasanya mencapai efisiensi energi 25-35% dari input kompresor menjadi output kerja yang bermanfaat. Sebagian besar energi diubah menjadi panas selama kompresi dan ekspansi.

Efisiensi silinder bergantung pada kerugian gesekan, kebocoran, dan pembatasan aliran. Sistem yang dirancang dengan baik mencapai efisiensi silinder 85-95%.

Optimalisasi sistem berfokus pada meminimalkan penurunan tekanan dan menggunakan ukuran silinder yang tepat untuk memaksimalkan efisiensi dalam batasan praktis.

Apa Saja Komponen Penting yang Membuat Silinder Pneumatik Bekerja?

Memahami fungsi setiap komponen membantu Anda memilih, memelihara, dan memecahkan masalah sistem silinder pneumatik secara efektif.

Komponen silinder pneumatik yang penting termasuk badan silinder, rakitan piston, batang piston, tutup ujung, segel, port, dan perangkat keras pemasangan, masing-masing dirancang untuk bekerja bersama untuk menghasilkan gerakan linier yang andal.

Konstruksi Badan Silinder

Badan silinder berisi tekanan kerja dan memandu gerakan piston. Sebagian besar silinder menggunakan pipa baja tanpa sambungan atau ekstrusi aluminium untuk bahan bodi.

Lapisan permukaan internal sangat memengaruhi masa pakai dan kinerja seal. Lubang yang diasah3 dengan permukaan akhir 0,4-0,8 Ra memberikan operasi segel yang optimal dan masa pakai yang lama.

Ketebalan dinding harus tahan terhadap tekanan operasi dengan faktor keamanan yang sesuai. Desain standar menangani tekanan kerja 10-16 bar dengan faktor keamanan 4:1.

Bahan bodi meliputi baja karbon, baja tahan karat, dan paduan aluminium. Pemilihan bahan tergantung pada lingkungan pengoperasian, persyaratan tekanan, dan pertimbangan biaya.

Desain Perakitan Piston

Piston memisahkan ruang silinder dan menyalurkan tenaga ke batang piston. Desain piston mempengaruhi kinerja, efisiensi, dan masa pakai.

Bahan piston biasanya menggunakan konstruksi aluminium atau baja. Piston aluminium mengurangi massa yang bergerak untuk akselerasi yang lebih cepat, sementara piston baja menangani gaya yang lebih tinggi.

Segel piston menciptakan batas tekanan antar ruang. Segel primer menangani penahanan tekanan, sedangkan segel sekunder mencegah kebocoran.

Diameter piston menentukan keluaran gaya sesuai dengan F = P × A. Piston yang lebih besar menghasilkan lebih banyak gaya tetapi membutuhkan lebih banyak volume udara dan kapasitas aliran.

Spesifikasi Batang Piston

Batang piston mentransmisikan gaya silinder ke beban eksternal. Desain batang harus menangani gaya yang diterapkan tanpa tekuk atau defleksi.

Bahan batang termasuk baja berlapis krom, baja tahan karat, dan paduan khusus. Pelapisan krom memberikan ketahanan terhadap korosi dan permukaan akhir yang halus.

Diameter batang mempengaruhi kekuatan tekuk dan kekakuan sistem. Batang yang lebih besar menangani beban samping yang lebih tinggi tetapi meningkatkan ukuran dan biaya silinder.

Permukaan akhir batang memengaruhi kinerja seal dan masa pakai. Permukaan yang halus dan keras meminimalkan keausan seal dan memperpanjang interval perawatan.

Tutup Ujung dan Sistem Pemasangan

Tutup ujung menyegel ujung silinder dan menyediakan titik pemasangan untuk bodi silinder. Tutup ini harus tahan terhadap tekanan sistem penuh dan beban pemasangan.

Konstruksi batang pengikat4 menggunakan batang berulir untuk mengencangkan tutup ujung ke badan silinder. Desain ini memungkinkan servis lapangan dan penggantian seal.

Konstruksi yang dilas secara permanen menempelkan tutup ujung ke badan silinder. Hal ini menciptakan desain yang lebih ringkas tetapi mencegah servis di lapangan.

Gaya pemasangan meliputi opsi pemasangan clevis, trunnion, flens, dan kaki. Pemilihan pemasangan yang tepat mencegah konsentrasi tegangan dan kegagalan dini.

| Komponen | Opsi Bahan | Fungsi Kunci | Mode Kegagalan |

|---|---|---|---|

| Badan Silinder | Baja, Aluminium | Penahanan tekanan | Korosi, keausan |

| Piston | Aluminium, Baja | Transmisi paksa | Kegagalan segel, keausan |

| Batang Piston | Baja krom, SS | Koneksi beban | Tekuk, korosi |

| Tutup Akhir | Baja, Aluminium | Penyegelan tekanan | Retak, kebocoran |

| Segel | NBR, PU, PTFE | Isolasi tekanan | Keausan, serangan bahan kimia |

Teknologi Segel

Seal piston primer menjaga pemisahan tekanan antara ruang silinder. Pemilihan seal tergantung pada tekanan, suhu, dan persyaratan kompatibilitas bahan kimia.

Segel batang mencegah kebocoran eksternal dan masuknya kontaminasi. Mereka harus menangani gerakan dinamis sambil mempertahankan penyegelan yang efektif.

Segel penghapus menghilangkan kontaminasi dari permukaan batang selama pencabutan. Hal ini melindungi segel internal dan memperpanjang masa pakai.

Segel statis mencegah kebocoran pada sambungan berulir dan antarmuka tutup ujung. Mereka menangani tekanan tanpa gerakan relatif di antara permukaan.

Apa Perbedaan Silinder Kerja Tunggal vs Silinder Kerja Ganda?

Pilihan antara silinder kerja tunggal dan kerja ganda memengaruhi performa, kontrol, dan kesesuaian aplikasi secara signifikan.

Silinder kerja tunggal menggunakan tekanan udara untuk gerakan ke satu arah dengan pegas atau gravitasi balik, sedangkan silinder kerja ganda menggunakan tekanan udara untuk gerakan ke dua arah, sehingga memberikan kontrol yang lebih baik dan gaya yang lebih tinggi.

Pengoperasian Silinder Kerja Tunggal

Silinder kerja tunggal memberikan tekanan udara hanya pada satu sisi piston. Langkah balik mengandalkan pegas internal, pegas eksternal, atau gravitasi untuk menarik kembali piston.

Silinder pegas kembali menggunakan pegas kompresi internal untuk menarik kembali piston ketika tekanan udara dilepaskan. Gaya pegas harus mengatasi gesekan dan beban eksternal apa pun.

Silinder pengembalian gravitasi mengandalkan berat atau gaya eksternal untuk menarik kembali piston. Desain ini cocok untuk aplikasi vertikal di mana gravitasi membantu gerakan balik.

Konsumsi udara lebih rendah karena udara bertekanan hanya digunakan untuk satu arah gerakan. Hal ini mengurangi kebutuhan kompresor dan biaya pengoperasian.

Pengoperasian Silinder Kerja Ganda

Silinder kerja ganda memberikan tekanan udara ke kedua sisi piston secara bergantian. Hal ini memberikan gerakan bertenaga pada kedua arah memanjang dan memendek.

Output gaya dapat berbeda antara pukulan memanjang dan memendek karena area batang mengurangi area piston efektif di satu sisi. Gaya perpanjangan biasanya lebih tinggi.

Kontrol kecepatan independen untuk kedua arah menggunakan katup kontrol aliran terpisah. Hal ini memungkinkan waktu siklus yang dioptimalkan untuk kondisi pemuatan yang berbeda.

Kemampuan mempertahankan posisi sangat baik karena tekanan udara mempertahankan posisi terhadap kekuatan eksternal di kedua arah.

Perbandingan Kinerja

Output gaya pada silinder kerja tunggal dibatasi oleh gaya pegas selama ekstensi. Gaya pegas mengurangi gaya keluaran bersih yang tersedia untuk bekerja.

Silinder kerja ganda memberikan gaya pneumatik penuh di kedua arah, tanpa kehilangan gesekan. Hal ini memaksimalkan gaya yang tersedia untuk beban eksternal.

Kontrol kecepatan lebih terbatas pada desain kerja tunggal karena kecepatan balik bergantung pada karakteristik pegas atau gravitasi daripada aliran udara yang terkontrol.

Efisiensi energi dapat mendukung desain kerja tunggal untuk aplikasi sederhana karena konsumsi udara yang lebih rendah dan sistem kontrol yang lebih sederhana.

Kriteria Seleksi Aplikasi

Silinder kerja tunggal cocok untuk aplikasi sederhana yang membutuhkan gerakan dalam satu arah dengan beban balik yang ringan. Contohnya termasuk operasi penjepitan, pengepresan, dan pengangkatan.

Silinder kerja ganda bekerja lebih baik untuk aplikasi yang membutuhkan gerakan terkontrol di kedua arah atau gaya tinggi selama penarikan. Aplikasi penanganan dan pemosisian material mendapat manfaat dari desain kerja ganda.

Pertimbangan keamanan mungkin mendukung desain kerja tunggal yang gagal ke posisi aman ketika tekanan udara hilang. Pengembalian pegas memastikan perilaku mode kegagalan yang dapat diprediksi.

Analisis biaya harus mencakup harga silinder, kompleksitas katup, dan konsumsi udara selama masa pakai sistem untuk menentukan pilihan yang paling ekonomis.

| Fitur | Akting Tunggal | Bertindak Ganda | Aplikasi Terbaik |

|---|---|---|---|

| Kontrol Kekuatan | Hanya satu arah | Kedua arah | SA: Penjepitan, DA: Pemosisian |

| Kontrol Kecepatan | Pengembalian terbatas | Kontrol penuh | SA: Sederhana, DA: Kompleks |

| Konsumsi Udara | Lebih rendah | Lebih tinggi | SA: Sensitif terhadap biaya, DA: Kinerja |

| Penahanan Posisi | Sedang | Luar biasa | SA: Beban gravitasi, DA: Presisi |

| Perilaku Keselamatan | Pengembalian yang dapat diprediksi | Tergantung pada katup | SA: Aman dari kegagalan, DA: Terkendali |

Peran Apa yang Dimainkan Segel dan Katup dalam Pengoperasian Silinder?

Segel dan katup adalah komponen penting yang memungkinkan fungsi, efisiensi, dan keandalan silinder pneumatik yang tepat.

Segel menjaga pemisahan tekanan dan mencegah kontaminasi sementara katup mengontrol arah, kecepatan, dan tekanan aliran udara untuk mencapai gerakan dan posisi silinder yang diinginkan.

Fungsi dan Jenis Segel

Segel piston primer menciptakan penghalang tekanan di antara ruang-ruang silinder. Mereka harus menyegel secara efektif sekaligus memungkinkan gerakan piston yang mulus dengan gesekan minimal.

Segel batang mencegah udara bertekanan keluar di sekitar batang piston. Segel ini juga mencegah kontaminasi eksternal masuk ke dalam silinder.

Segel penghapus menghilangkan kotoran, kelembapan, dan serpihan dari permukaan batang selama pencabutan. Hal ini melindungi segel internal dan menjaga kebersihan sistem.

Segel statis mencegah kebocoran pada sambungan berulir, tutup ujung, dan alat kelengkapan port. Mereka menangani tekanan tanpa gerakan relatif di antara permukaan penyegelan.

Pemilihan Bahan Segel

Segel karet nitril (NBR) menangani aplikasi industri umum dengan ketahanan kimia yang baik dan kisaran suhu sedang (-20 ° C hingga +80 ° C).

Segel poliuretan (PU) memberikan ketahanan aus yang sangat baik dan gesekan rendah untuk aplikasi siklus tinggi. Mereka bekerja dengan baik pada suhu dari -35 ° C hingga +80 ° C.

Segel PTFE menawarkan ketahanan kimiawi yang unggul dan gesekan rendah tetapi membutuhkan pemasangan yang hati-hati. Mereka menangani suhu dari -200 ° C hingga +200 ° C.

Segel viton memberikan ketahanan kimia dan suhu yang luar biasa untuk lingkungan yang keras. Mereka beroperasi dengan andal dari -20 ° C hingga +200 ° C.

Fungsi Kontrol Katup

Katup kontrol arah menentukan arah aliran udara untuk memanjangkan atau memendekkan silinder. Jenis yang umum termasuk konfigurasi 3/2-arah dan 5/2-arah.

Katup kontrol aliran mengatur laju aliran udara untuk mengontrol kecepatan silinder. Kontrol meter-in mempengaruhi akselerasi, sedangkan kontrol meter-out mempengaruhi perlambatan.

Katup kontrol tekanan mempertahankan tekanan operasi yang konsisten dan memberikan perlindungan beban berlebih. Katup ini memastikan keluaran gaya yang stabil dan mencegah kerusakan sistem.

Katup buang cepat mempercepat gerakan silinder dengan memungkinkan pembuangan udara cepat langsung ke atmosfer, melewati pembatasan aliran di katup utama.

Kriteria Pemilihan Katup

Kapasitas aliran harus sesuai dengan kebutuhan silinder untuk kecepatan operasi yang diinginkan. Katup yang terlalu kecil menciptakan pembatasan aliran yang membatasi kinerja.

Waktu respons memengaruhi kinerja sistem dalam aplikasi kecepatan tinggi. Katup yang bekerja cepat memungkinkan perubahan arah yang cepat dan pemosisian yang tepat.

Peringkat tekanan harus melebihi tekanan sistem maksimum dengan margin keamanan yang sesuai. Kegagalan katup dapat menyebabkan pelepasan tekanan yang berbahaya.

Kompatibilitas lingkungan mencakup kisaran suhu, ketahanan getaran, dan perlindungan terhadap masuknya kontaminasi.

Integrasi Sistem

Opsi pemasangan katup termasuk pemasangan manifold untuk instalasi ringkas atau pemasangan individual untuk sistem kontrol terdistribusi.

Sambungan listrik harus sesuai dengan persyaratan sistem kontrol. Pilihannya meliputi operasi solenoida, operasi pilot, atau kemampuan penggantian manual.

Sinyal umpan balik dari sensor posisi memungkinkan sistem kontrol loop tertutup. Respons katup harus berkoordinasi dengan sinyal sensor untuk pengoperasian yang stabil.

Akses perawatan memengaruhi kemudahan servis sistem. Penempatan katup harus memungkinkan pemeriksaan, penyesuaian, dan penggantian yang mudah bila diperlukan.

Bagaimana Anda Menghitung Kekuatan, Kecepatan, dan Konsumsi Udara?

Perhitungan yang akurat memastikan ukuran silinder pneumatik yang tepat dan memprediksi kinerja sistem untuk kebutuhan aplikasi spesifik Anda.

Hitung gaya silinder pneumatik menggunakan F = P × A, tentukan kecepatan dari V = Q/A, dan perkirakan konsumsi udara menggunakan hubungan volume dan tekanan untuk mengoptimalkan desain dan kinerja sistem.

Metode Perhitungan Gaya

Gaya teoretis sama dengan tekanan udara dikalikan luas piston efektif: F = P × A. Ini mewakili gaya maksimum yang tersedia dalam kondisi ideal.

Area piston efektif berbeda antara langkah memanjang dan memendek pada silinder kerja ganda karena area batang: A_retraksi = A_piston - A_batang.

Gaya praktis menyumbang kerugian gesekan, biasanya 10-15% dari gaya teoretis. Gesekan seal, gesekan pemandu, dan kehilangan aliran udara mengurangi gaya yang tersedia.

Analisis beban harus mencakup berat statis, gaya proses, gaya akselerasi, dan faktor keamanan. Total gaya yang diperlukan menentukan ukuran silinder minimum.

Prinsip Perhitungan Kecepatan

Kecepatan silinder berhubungan langsung dengan laju aliran udara: V = Q/A, di mana kecepatan sama dengan laju aliran volumetrik dibagi dengan luas piston efektif.

Laju aliran tergantung pada kapasitas katup, perbedaan tekanan, dan ukuran tabung. Pembatasan aliran di mana pun dalam sistem membatasi kecepatan maksimum.

Kecepatan fase akselerasi meningkat secara bertahap seiring dengan meningkatnya aliran udara. Kecepatan kondisi tunak terjadi ketika laju aliran stabil pada kapasitas maksimum.

Perlambatan tergantung pada kapasitas aliran gas buang dan tekanan balik. Sistem bantalan mengontrol perlambatan untuk mencegah beban kejut.

Analisis Konsumsi Udara

Konsumsi udara per siklus sama dengan volume silinder dikalikan rasio tekanan: V_udara = V_silinder × (P_absolut/P_atmosfer).

Silinder kerja ganda mengkonsumsi udara untuk langkah memanjang dan memendek. Silinder kerja tunggal hanya menggunakan udara untuk langkah bertenaga.

Kehilangan sistem melalui katup, alat kelengkapan, dan kebocoran biasanya menambah 20-30% pada konsumsi teoritis. Desain sistem yang tepat meminimalkan kerugian ini.

Ukuran kompresor harus menangani permintaan puncak ditambah kerugian sistem dengan kapasitas cadangan yang memadai. Kompresor yang berukuran kecil menyebabkan penurunan tekanan dan kinerja yang buruk.

Optimalisasi Kinerja

Pemilihan ukuran lubang menyeimbangkan kebutuhan gaya dengan kecepatan dan konsumsi udara. Lubang yang lebih besar memberikan lebih banyak gaya tetapi menggunakan lebih banyak udara dan bergerak lebih lambat.

Panjang langkah mempengaruhi konsumsi udara dan waktu respons sistem. Pukulan yang lebih panjang membutuhkan volume udara yang lebih banyak dan waktu pengisian yang lebih lama.

Optimalisasi tekanan operasi mempertimbangkan kebutuhan gaya, biaya energi, dan masa pakai komponen. Tekanan yang lebih tinggi mengurangi ukuran silinder tetapi meningkatkan konsumsi energi dan tekanan komponen.

Efisiensi sistem meningkat dengan ukuran komponen yang tepat, penurunan tekanan minimal, dan pengolahan udara yang efektif. Sistem yang dirancang dengan baik mencapai efisiensi 85-95%.

| Lubang Silinder | Tekanan Operasi | Perpanjang Kekuatan | Tarik Kembali Kekuatan | Udara per Siklus |

|---|---|---|---|---|

| 50mm | 6 bar | 1180N | 950N | 2,4 liter |

| 63mm | 6 bar | 1870N | 1500N | 3,7 liter |

| 80mm | 6 bar | 3020N | 2420N | 6,0 liter |

| 100mm | 6 bar | 4710N | 3770N | 9,4 liter |

Contoh Perhitungan Praktis

Contoh 1: Silinder bor 63mm pada tekanan 6 bar

- Perpanjang kekuatan: F = 6 × π × (63/2)² = 1870N

- Konsumsi udara: V = π × (63/2)² × langkah × 6 = langkah × 18,7 liter/meter

Contoh 2: Ukuran silinder yang diperlukan untuk gaya 2000N pada 6 bar

- Area yang dibutuhkan: A = F/P = 2000/6 = 333 cm²

- Diameter yang dibutuhkan: D = √(4A/π) = √(4×333/π) = 65mm

Perhitungan ini memberikan titik awal untuk pemilihan silinder, dengan ukuran akhir yang mempertimbangkan faktor keamanan dan persyaratan khusus aplikasi.

Apa Saja Keuntungan dan Keterbatasan Daya Pneumatik?

Memahami manfaat dan kendala sistem pneumatik membantu menentukan kapan silinder pneumatik adalah pilihan terbaik untuk aplikasi Anda.

Tenaga pneumatik menawarkan pengoperasian yang bersih, kontrol sederhana, kecepatan tinggi, dan keunggulan keselamatan, tetapi memiliki keterbatasan dalam keluaran gaya, efisiensi energi, dan pemosisian yang tepat dibandingkan dengan alternatif hidraulik dan listrik.

Keuntungan Utama Sistem Pneumatik

Pengoperasian yang bersih membuat sistem pneumatik ideal untuk pemrosesan makanan, farmasi, dan aplikasi ruang bersih. Kebocoran udara terkompresi tidak berbahaya bagi produk dan lingkungan.

Sistem kontrol sederhana menggunakan katup dan sakelar dasar untuk pengoperasian. Hal ini mengurangi kerumitan, persyaratan pelatihan, dan pemeliharaan dibandingkan dengan alternatif yang lebih canggih.

Pengoperasian kecepatan tinggi memungkinkan waktu siklus yang cepat karena massa bergerak yang rendah dan sifat udara yang dapat dimampatkan. Silinder pneumatik dapat mencapai kecepatan hingga 10 m/s.

Manfaat keselamatan termasuk media kerja yang tidak mudah terbakar dan mode kegagalan yang dapat diprediksi. Kebocoran udara tidak menimbulkan bahaya kebakaran atau kontaminasi lingkungan.

Efektivitas biaya untuk aplikasi sederhana mencakup biaya awal yang rendah, pemasangan yang sederhana, dan udara bertekanan yang tersedia di sebagian besar fasilitas industri.

Keterbatasan Sistem

Output gaya dibatasi oleh tingkat tekanan udara praktis, biasanya 6-10 bar dalam sistem industri. Hal ini membatasi silinder pneumatik untuk aplikasi gaya sedang.

Efisiensi energi buruk, biasanya 25-35% dari input kompresor ke output kerja yang berguna. Sebagian besar energi diubah menjadi panas selama siklus kompresi dan ekspansi.

Pemosisian yang tepat sulit dilakukan karena kompresibilitas udara dan efek suhu. Sistem pneumatik kesulitan dengan aplikasi yang membutuhkan akurasi pemosisian yang lebih baik dari ±1mm.

Sensitivitas suhu mempengaruhi kinerja karena kepadatan dan tekanan udara berubah seiring dengan perubahan suhu. Performa sistem bervariasi dengan kondisi sekitar.

Tingkat kebisingan dapat menjadi signifikan karena pembuangan udara dan pengoperasian kompresor. Peredam suara mungkin diperlukan di lingkungan yang sensitif terhadap kebisingan.

Perbandingan dengan Teknologi Alternatif

Sistem hidraulik memberikan gaya yang lebih tinggi dan akurasi pemosisian yang lebih baik, tetapi membutuhkan penanganan cairan yang rumit dan menimbulkan masalah lingkungan dengan kebocoran oli.

Aktuator listrik menawarkan pemosisian yang tepat dan efisiensi tinggi tetapi memiliki biaya awal yang lebih tinggi dan kecepatan yang terbatas pada aplikasi gaya tinggi.

Sistem pneumatik unggul dalam aplikasi yang membutuhkan gaya moderat, kecepatan tinggi, pengoperasian yang bersih, dan kontrol sederhana dengan biaya awal yang wajar.

Matriks Kesesuaian Aplikasi

Aplikasi yang ideal meliputi pengemasan, perakitan, penanganan material, dan otomatisasi sederhana di mana kecepatan dan kebersihan lebih penting daripada presisi atau kekuatan tinggi.

Aplikasi yang buruk termasuk pengangkatan berat, pemosisian presisi, tugas terus menerus, dan aplikasi di mana efisiensi energi sangat penting untuk biaya pengoperasian.

Sistem hibrida terkadang menggabungkan kecepatan pneumatik dengan presisi elektrik atau gaya hidraulik untuk mengoptimalkan kinerja sistem secara keseluruhan.

| Faktor | Pneumatik | Hidrolik | Listrik | Pilihan Terbaik |

|---|---|---|---|---|

| Keluaran Paksa | Sedang | Sangat Tinggi | Tinggi | Hidrolik: Beban berat |

| Kecepatan | Sangat Tinggi | Sedang | Variabel | Pneumatik: Siklus cepat |

| Presisi | Miskin | Bagus. | Luar biasa | Listrik: Pemosisian |

| Kebersihan | Luar biasa | Miskin | Bagus. | Pneumatik: Kamar yang bersih |

| Efisiensi Energi | Miskin | Sedang | Luar biasa | Listrik: Tugas terus menerus |

| Biaya Awal | Rendah | Tinggi | Sedang | Pneumatik: Sistem sederhana |

Pertimbangan Ekonomi

Biaya operasional meliputi pembangkitan udara terkompresi, pemeliharaan, dan konsumsi energi. Biaya udara biasanya berkisar antara $0,02-0,05 per meter kubik.

Biaya perawatan umumnya rendah karena konstruksi yang sederhana dan suku cadang pengganti yang tersedia. Penggantian seal adalah persyaratan perawatan utama.

Biaya siklus hidup sistem harus mempertimbangkan investasi awal, biaya operasional, dan manfaat produktivitas selama masa pakai yang diharapkan.

Analisis laba atas investasi membantu menjustifikasi pemilihan sistem pneumatik berdasarkan peningkatan produktivitas, pengurangan tenaga kerja, dan peningkatan kualitas produk.

Bagaimana Faktor Lingkungan Mempengaruhi Kinerja Silinder Pneumatik?

Kondisi lingkungan secara signifikan memengaruhi pengoperasian, keandalan, dan masa pakai silinder pneumatik dalam aplikasi dunia nyata.

Faktor lingkungan termasuk suhu, kelembapan, kontaminasi, getaran, dan zat korosif memengaruhi kinerja silinder pneumatik melalui degradasi segel, korosi, perubahan gesekan, dan keausan komponen.

Efek Suhu

Suhu pengoperasian mempengaruhi kepadatan udara, tekanan, dan bahan komponen. Temperatur yang lebih tinggi mengurangi densitas udara dan output gaya yang efektif.

Bahan segel memiliki batas suhu yang memengaruhi kinerja dan masa pakai. Segel NBR standar bekerja dari -20°C hingga +80°C, sementara bahan khusus memperpanjang rentang ini.

Pemuaian termal komponen silinder dapat memengaruhi jarak bebas dan kinerja seal. Desain harus mengakomodasi pertumbuhan termal untuk mencegah pengikatan atau kebocoran.

Kondensasi terjadi ketika udara terkompresi mendingin di bawah titik embun. Air dalam sistem menyebabkan korosi, pembekuan, dan pengoperasian yang tidak menentu.

Kontrol Kelembaban dan Kelembapan

Kelembapan yang tinggi meningkatkan risiko kondensasi pada sistem udara bertekanan. Akumulasi air menyebabkan korosi komponen dan pengoperasian yang tidak menentu.

Sistem pengolahan udara termasuk filter, pengering, dan pemisah menghilangkan kelembapan dan kontaminan. Pengolahan udara yang tepat sangat penting untuk pengoperasian yang andal.

Sistem pembuangan harus membuang kondensat yang terakumulasi dari titik-titik rendah dalam sistem distribusi udara. Pengurasan otomatis mencegah penumpukan air.

Titik embun5 kontrol mempertahankan kadar kelembapan udara di bawah tingkat yang menyebabkan pengembunan pada suhu pengoperasian. Titik embun target biasanya 10°C di bawah suhu pengoperasian minimum.

Dampak Kontaminasi

Debu dan serpihan menyebabkan keausan seal, kerusakan katup, dan kerusakan komponen internal. Sistem filtrasi melindungi komponen pneumatik dari kontaminasi.

Kontaminasi bahan kimia dapat menyerang seal, menyebabkan korosi, dan menimbulkan endapan yang mengganggu pengoperasian. Kompatibilitas material sangat penting dalam lingkungan kimia.

Kontaminasi partikulat mempercepat keausan dan dapat menyebabkan katup macet atau kegagalan seal. Pemeliharaan filter sangat penting untuk keandalan sistem.

Kontaminasi oli dari kompresor dapat menyebabkan pembengkakan dan degradasi seal. Kompresor bebas oli atau sistem pembuangan oli yang tepat dapat mencegah kontaminasi.

Getaran dan Guncangan

Getaran mekanis dapat menyebabkan pengikat kendor, pergeseran seal, dan kelelahan komponen. Pemasangan yang tepat dan isolasi getaran melindungi komponen sistem.

Beban kejut akibat perubahan arah yang cepat atau benturan eksternal dapat merusak komponen internal. Sistem bantalan mengurangi beban guncangan dan memperpanjang usia komponen.

Frekuensi resonansi dapat memperkuat efek getaran. Desain sistem harus menghindari pengoperasian pada frekuensi resonansi komponen yang dipasang.

Kestabilan pondasi mempengaruhi kinerja dan masa pakai sistem. Pemasangan yang kaku mencegah getaran yang berlebihan dan mempertahankan keselarasan yang tepat.

Perlindungan Lingkungan Korosif

Atmosfer korosif menyerang komponen logam dan menyebabkan kerusakan dini. Pemilihan bahan dan lapisan pelindung memperpanjang masa pakai di lingkungan yang keras.

Konstruksi baja tahan karat memberikan ketahanan terhadap korosi tetapi meningkatkan biaya sistem. Analisis biaya-manfaat menentukan kapan baja tahan karat dibenarkan.

Lapisan pelindung termasuk anodisasi, pelapisan, dan pengecatan memberikan perlindungan korosi untuk material standar. Pemilihan lapisan tergantung pada kondisi lingkungan tertentu.

Desain tertutup mencegah zat korosif menyentuh komponen internal. Penyegelan lingkungan sangat penting dalam aplikasi yang keras.

| Faktor Lingkungan | Efek pada Kinerja | Metode Perlindungan | Solusi Umum |

|---|---|---|---|

| Suhu Tinggi | Mengurangi gaya, degradasi segel | Pelindung panas, pendingin | Segel suhu tinggi, isolasi |

| Suhu Rendah | Kondensasi, pengerasan segel | Pemanasan, isolasi | Segel cuaca dingin, pemanas |

| Kelembaban Tinggi | Korosi, penumpukan air | Pengeringan udara, drainase | Pengering berpendingin, pengering otomatis |

| Kontaminasi | Keausan, kerusakan | Filtrasi, penyegelan | Filter, wiper, penutup |

| Getaran | Melonggarkan, kelelahan | Isolasi, redaman | Dudukan guncangan, bantalan |

| Korosi | Degradasi komponen | Pemilihan bahan | Baja tahan karat, pelapis |

Masalah Umum Apa yang Terjadi dan Bagaimana Cara Mencegahnya?

Memahami masalah silinder pneumatik yang umum terjadi dan pencegahannya membantu mempertahankan pengoperasian yang andal dan meminimalkan waktu henti.

Masalah silinder pneumatik yang umum terjadi termasuk kebocoran seal, gerakan tidak menentu, output gaya yang berkurang, dan keausan dini, yang dapat dicegah melalui pengolahan udara yang tepat, perawatan rutin, ukuran yang benar, dan perlindungan lingkungan.

Masalah Kebocoran Segel

Kebocoran internal di antara ruang silinder mengurangi output gaya dan menyebabkan gerakan yang tidak menentu. Seal piston yang aus atau rusak adalah penyebab umumnya.

Kebocoran eksternal di sekitar batang menciptakan bahaya keselamatan dan limbah udara. Kegagalan segel batang atau kerusakan permukaan memungkinkan udara bertekanan keluar.

Penyebab kegagalan seal termasuk kontaminasi, pemasangan yang tidak tepat, ketidakcocokan bahan kimia, dan keausan normal. Pencegahan berfokus pada mengatasi akar penyebabnya.

Prosedur penggantian memerlukan pemilihan seal yang tepat, persiapan permukaan, dan teknik pemasangan. Pemasangan yang salah menyebabkan kegagalan langsung.

Masalah Gerakan yang Tidak Menentu

Gerakan stick-slip diakibatkan oleh variasi gesekan, kontaminasi, atau pelumasan yang tidak memadai. Pengoperasian yang lancar membutuhkan tingkat gesekan yang konsisten.

Variasi kecepatan menunjukkan pembatasan aliran, fluktuasi tekanan, atau kebocoran internal. Diagnosis sistem mengidentifikasi penyebab spesifik.

Pergeseran posisi terjadi ketika silinder tidak dapat mempertahankan posisi terhadap beban eksternal. Kebocoran internal atau masalah katup menyebabkan pergeseran posisi.

Hunting atau osilasi diakibatkan oleh ketidakstabilan sistem kontrol atau pengaturan gain yang berlebihan. Penyetelan yang tepat akan menghilangkan pengoperasian yang tidak stabil.

Pengurangan Output Gaya

Penurunan tekanan melalui katup, fitting, dan tubing mengurangi gaya yang tersedia di silinder. Ukuran yang tepat mencegah kehilangan tekanan yang berlebihan.

Kebocoran internal mengurangi perbedaan tekanan efektif di seluruh piston. Penggantian seal akan mengembalikan keluaran tenaga yang tepat.

Gesekan meningkat karena kontaminasi, keausan, atau pelumasan yang tidak memadai. Perawatan rutin menjaga pengoperasian dengan gesekan rendah.

Efek suhu mengurangi kerapatan udara dan gaya yang tersedia. Desain sistem harus memperhitungkan variasi suhu.

Keausan Komponen Prematur

Kontaminasi mempercepat keausan seal, pemandu, dan permukaan internal. Penyaringan dan pengolahan udara yang tepat mencegah kerusakan akibat kontaminasi.

Beban berlebih melebihi batas desain dan menyebabkan keausan atau kegagalan yang cepat. Ukuran yang tepat dengan faktor keamanan yang memadai mencegah kerusakan akibat beban berlebih.

Ketidaksejajaran menyebabkan pembebanan yang tidak merata dan keausan yang dipercepat. Pemasangan dan pemasangan yang tepat mencegah masalah keselarasan.

Pelumasan yang tidak memadai akan meningkatkan gesekan dan keausan. Sistem pelumasan yang tepat menjaga usia komponen.

Strategi Pemeliharaan Preventif

Inspeksi rutin mengidentifikasi masalah sebelum terjadi kegagalan. Pemeriksaan visual, pemantauan kinerja, dan deteksi kebocoran memungkinkan pemeliharaan proaktif.

Perawatan perawatan udara meliputi penggantian filter, servis pengering, dan pengoperasian sistem pembuangan. Udara yang bersih dan kering sangat penting untuk pengoperasian yang andal.

Jadwal pelumasan mempertahankan tingkat pelumasan yang tepat tanpa pelumasan berlebih yang dapat menyebabkan masalah. Ikuti rekomendasi produsen.

Pemantauan kinerja melacak keluaran tenaga, kecepatan, dan konsumsi udara untuk mengidentifikasi penurunan kinerja sebelum terjadi kegagalan.

| Jenis Masalah | Gejala | Akar Penyebab | Metode Pencegahan |

|---|---|---|---|

| Kebocoran Segel | Kehilangan udara, mengurangi kekuatan | Keausan, kontaminasi | Udara bersih, segel yang tepat |

| Gerakan Tidak Menentu | Kecepatan yang tidak konsisten | Gesekan, pembatasan | Pelumasan, ukuran aliran |

| Kehilangan Kekuatan | Operasi yang lemah | Penurunan tekanan, kebocoran | Ukuran dan perawatan yang tepat |

| Keausan Dini | Masa pakai yang singkat | Kelebihan beban, kontaminasi | Ukuran dan penyaringan yang benar |

| Pergeseran Posisi | Tidak dapat menahan posisi | Kebocoran internal | Perawatan segel, katup |

Metodologi Pemecahan Masalah

Diagnosis sistematis dimulai dengan identifikasi gejala dan berlanjut melalui prosedur pengujian yang logis. Mendokumentasikan temuan untuk melacak pola masalah.

Pengujian performa mengukur kekuatan, kecepatan, dan konsumsi udara aktual terhadap spesifikasi. Hal ini mengidentifikasi penurunan performa yang spesifik.

Pengujian komponen mengisolasi masalah pada elemen sistem tertentu. Ganti atau perbaiki hanya komponen yang rusak, bukan seluruh rakitan.

Analisis akar masalah mencegah terulangnya masalah dengan mengatasi penyebab yang mendasarinya, bukan hanya gejala. Hal ini akan mengurangi biaya pemeliharaan jangka panjang.

Kesimpulan

Prinsip silinder pneumatik bergantung pada Hukum Pascal dan perbedaan tekanan untuk mengubah udara terkompresi menjadi gerakan linier yang andal, menjadikannya penting untuk otomatisasi modern jika dipahami dan diterapkan dengan benar.

Tanya Jawab Tentang Prinsip Silinder Pneumatik

Apa prinsip dasar pengoperasian silinder pneumatik?

Prinsip dasarnya menggunakan Hukum Pascal di mana tekanan udara terkompresi bekerja secara merata ke segala arah, menciptakan gaya linier ketika perbedaan tekanan menggerakkan piston melalui lubang silinder, mengubah energi pneumatik menjadi gerakan mekanis.

Bagaimana cara menghitung output gaya silinder pneumatik?

Hitung gaya silinder pneumatik menggunakan F = P × A, di mana gaya sama dengan tekanan udara dikalikan luas piston efektif, memperhitungkan pengurangan luas batang pada langkah retraksi pada silinder kerja ganda.

Apa perbedaan antara silinder pneumatik kerja tunggal dan kerja ganda?

Silinder kerja tunggal menggunakan tekanan udara untuk satu arah dengan pegas atau gravitasi balik, sedangkan silinder kerja ganda menggunakan tekanan udara untuk kedua arah, memberikan kontrol yang lebih baik dan gaya yang lebih tinggi di kedua arah.

Mengapa silinder pneumatik kehilangan gaya seiring waktu?

Silinder pneumatik kehilangan kekuatan karena kebocoran segel internal, penurunan tekanan dalam sistem udara, kontaminasi yang menyebabkan peningkatan gesekan, dan keausan komponen normal yang mengurangi efisiensi sistem.

Bagaimana tekanan udara menciptakan gerakan linier dalam silinder pneumatik?

Tekanan udara menciptakan gerakan linier dengan memberikan gaya pada permukaan piston sesuai dengan Hukum Pascal, mengatasi gesekan statis dan hambatan beban, kemudian mempercepat rakitan piston melalui lubang silinder.

Faktor-faktor apa yang memengaruhi kinerja silinder pneumatik?

Faktor kinerja meliputi tekanan dan kualitas udara, efek suhu pada kepadatan udara, tingkat kontaminasi, kondisi segel, ukuran yang tepat untuk aplikasi, dan kondisi lingkungan seperti kelembapan dan getaran.

Bagaimana cara kerja seal dalam silinder pneumatik?

Segel menjaga pemisahan tekanan antara ruang silinder, mencegah kebocoran eksternal di sekitar batang, dan memblokir masuknya kontaminasi, menggunakan bahan seperti NBR, poliuretan, atau PTFE yang dipilih untuk kondisi operasi tertentu.

-

Baca biografi Blaise Pascal dan pelajari kontribusinya terhadap fisika dan matematika. ↩

-

Tinjau prinsip-prinsip dasar hukum kedua Newton dan bagaimana hukum ini mengatur gaya, massa, dan percepatan. ↩

-

Lihat penjelasan teknis tentang proses pengasahan silinder dan bagaimana proses ini menciptakan permukaan akhir yang ideal untuk kinerja seal. ↩

-

Jelajahi prinsip-prinsip desain dan keunggulan konstruksi batang pengikat untuk silinder pneumatik dan hidraulik industri. ↩

-

Pahami definisi titik embun dan peran pentingnya dalam mencegah kelembapan dan korosi pada sistem udara bertekanan. ↩