Pernahkah Anda mengalami kegagalan sistem pneumatik secara tiba-tiba yang membuat seluruh lini produksi Anda terhenti? Anda tidak sendirian. Bahkan sistem pneumatik yang dirancang dengan baik pun dapat gagal dengan cara yang tidak terduga, terutama ketika terpapar pada kondisi ekstrem atau parameter operasi yang tidak biasa. Memahami akar penyebab kegagalan ini dapat membantu Anda menerapkan tindakan pencegahan sebelum bencana terjadi.

Analisis tiga kegagalan silinder pneumatik yang dahsyat - demagnetisasi kopling magnetik di lingkungan manufaktur semikonduktor, kerapuhan segel dalam kondisi operasi Kutub Utara, dan pelonggaran pengikat karena getaran frekuensi tinggi pada mesin cetak - mengungkapkan bahwa faktor lingkungan yang tampaknya kecil dapat bermuara pada kegagalan sistem secara keseluruhan. Dengan menerapkan pemantauan kondisi yang tepat, pemilihan material, dan protokol keamanan pengikat, kegagalan ini dapat dicegah, sehingga menghemat waktu henti dan perbaikan hingga ratusan ribu dolar.

Mari kita periksa kasus-kasus kegagalan ini secara mendetail untuk mendapatkan pelajaran berharga yang dapat membantu Anda menghindari bencana serupa dalam operasi Anda.

Daftar Isi

- Bagaimana Demagnetisasi Kopling Magnetik Mematikan Fab Semikonduktor?

- Apa yang Menyebabkan Kegagalan Segel yang Dahsyat dalam Kondisi Kutub Utara?

- Mengapa Getaran Frekuensi Tinggi Menyebabkan Kegagalan Pengikat Kritis?

- Kesimpulan: Menerapkan Tindakan Pencegahan

- Tanya Jawab Tentang Kegagalan Silinder Pneumatik

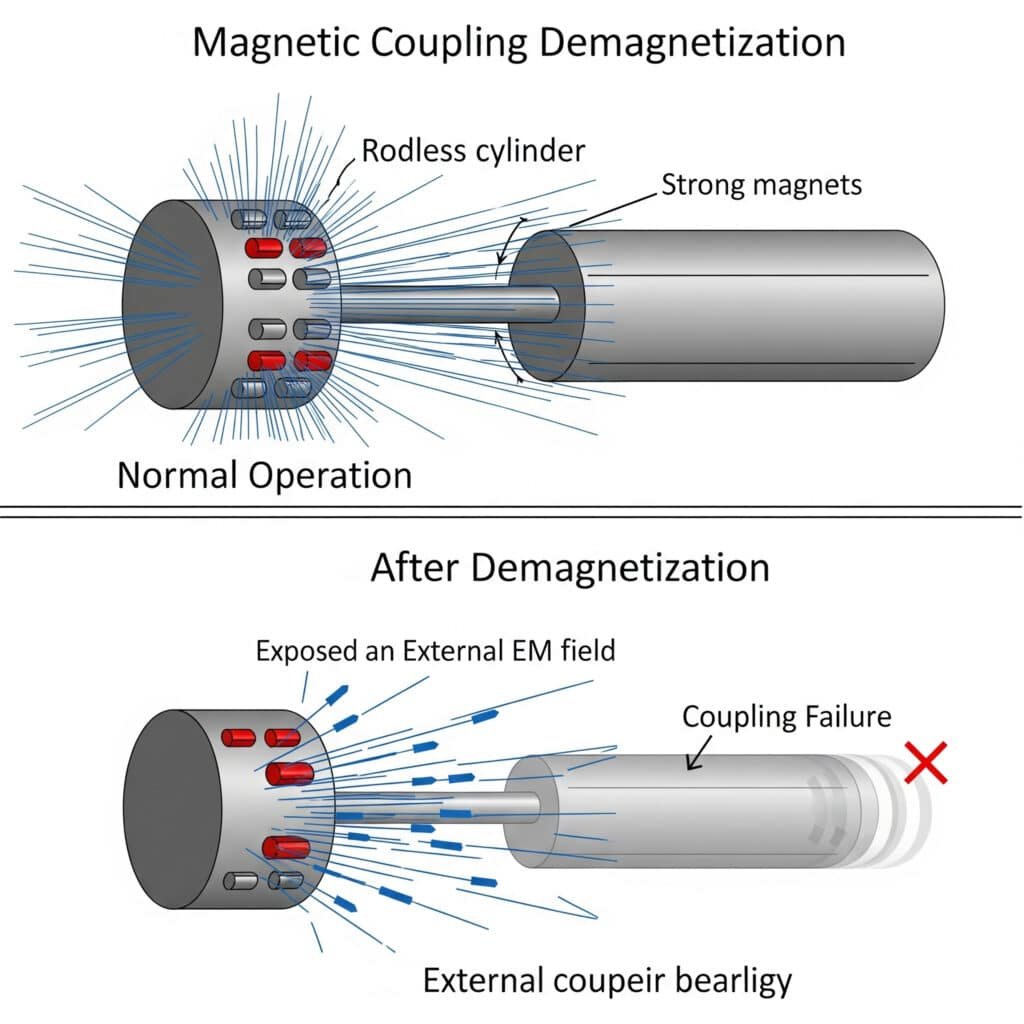

Bagaimana Demagnetisasi Kopling Magnetik Mematikan Fab Semikonduktor?

Sebuah produsen semikonduktor terkemuka mengalami kegagalan sistem yang dahsyat ketika silinder tanpa batang yang digabungkan secara magnetis dalam sistem penanganan wafer tiba-tiba kehilangan kemampuan pemosisian, yang mengakibatkan tabrakan yang merusak beberapa wafer silikon $250.000 dan menyebabkan waktu henti produksi selama 36 jam.

Analisis akar penyebab mengungkapkan bahwa kopling magnetik pada silinder tanpa batang telah mengalami demagnetisasi sebagian setelah terpapar medan elektromagnetik tak terduga yang dihasilkan selama pemeliharaan peralatan di dekatnya. Melemahnya medan magnet secara bertahap tidak terdeteksi hingga mencapai ambang batas kritis di mana kopling tidak dapat lagi mempertahankan pengikatan yang tepat di bawah beban akselerasi normal, yang menyebabkan kegagalan pemosisian yang dahsyat.

Garis Waktu dan Investigasi Insiden

| Waktu | Acara | Pengamatan | Tindakan yang Diambil |

|---|---|---|---|

| Hari pertama, 08:30 | Perawatan dimulai pada peralatan implantasi ion terdekat | Pengoperasian normal sistem penanganan wafer | Prosedur perawatan rutin |

| Hari 1, 10:15 | Medan elektromagnetik yang kuat yang dihasilkan selama pemecahan masalah implanter | Tidak ada efek langsung yang terlihat | Pemeliharaan berkelanjutan |

| Hari 1-7 | Demagnetisasi bertahap dari kopling silinder tanpa batang | Kesalahan posisi sesekali (disebabkan oleh perangkat lunak) | Kalibrasi ulang perangkat lunak |

| Hari ke-7, 14:22 | Kegagalan kopling total | Pembawa wafer bergerak tidak terkendali | Pematian darurat |

| Hari ke-7, 14:23 | Tabrakan dengan peralatan yang berdekatan | Beberapa wafer rusak | Penghentian produksi |

| Hari 7-9 | Investigasi dan perbaikan | Akar penyebab teridentifikasi | Pemulihan sistem |

Dasar-dasar Kopling Magnetik

Silinder tanpa batang yang digabungkan secara magnetis menggunakan magnet permanen untuk mentransmisikan gaya melalui penghalang non-magnetis, sehingga tidak memerlukan seal dinamis sekaligus mempertahankan pemisahan kedap udara antara piston internal dan gerbong eksternal.

Elemen Desain Kritis

Desain Sirkuit Magnetik

- Bahan magnet permanen (biasanya NdFeB atau SmCo1)

- Optimalisasi jalur fluks magnetik

- Susunan tiang untuk gaya kopling maksimum

- Pertimbangan perisaiKarakteristik Gaya Kopling

- Gaya penahan statis: 200-400N (tipikal untuk aplikasi semikonduktor)

- Transmisi gaya dinamis: 70-80% gaya statis

- Kurva perpindahan gaya: Non-linear dengan titik kritis yang memisahkan diri

- Sensitivitas suhu: -0,12% per ° C (tipikal untuk magnet NdFeB)Mekanisme Kegagalan

- Demagnetisasi karena medan eksternal

- Demagnetisasi termal

- Guncangan mekanis yang menyebabkan pemisahan sesaat

- Degradasi material dari waktu ke waktu

Analisis Akar Masalah

Investigasi mengungkapkan beberapa faktor yang berkontribusi:

Faktor Utama

Gangguan Elektromagnetik

- Sumber: Pemecahan masalah implanter ion menghasilkan medan 0,3T

- Kedekatan: Kekuatan medan di lokasi silinder diperkirakan mencapai 0,15T

- Durasi: Kira-kira 45 menit pemaparan yang terputus-putus

- Orientasi lapangan: Sebagian sejajar dengan arah demagnetisasi magnet NdFeBPemilihan Bahan Magnetik

- Bahan Magnet NdFeB kelas N42 yang digunakan dalam kopling

– Koersivitas intrinsik (Hci)2: 11 kOe (lebih rendah dari opsi SmCo alternatif)

- Titik operasi: Dirancang dengan margin yang tidak mencukupi terhadap demagnetisasi

- Kurangnya pelindung magnetik eksternalKekurangan Pemantauan

- Tidak ada pemantauan kekuatan medan magnet

- Tren kesalahan posisi tidak diterapkan

- Pengujian margin kekuatan bukan bagian dari pemeliharaan preventif

- Kurangnya protokol pemaparan EMI selama pemeliharaan

Faktor Sekunder

Kesenjangan Prosedur Pemeliharaan

- Tidak ada pemberitahuan tentang potensi pembangkitan EMI

- Tidak ada persyaratan isolasi peralatan

- Kurangnya verifikasi pasca-pemeliharaan

- Pemahaman yang tidak memadai tentang sensitivitas magnetikKelemahan Desain Sistem

- Tidak ada verifikasi posisi yang berlebihan

- Kemampuan pendeteksian kesalahan yang tidak memadai

- Kurangnya pemantauan margin kekuatan

- Tidak ada indikator paparan medan magnet

Rekonstruksi dan Analisis Kegagalan

Melalui analisis terperinci dan pengujian laboratorium, urutan kegagalan direkonstruksi:

Perkembangan Demagnetisasi

| Waktu Pemaparan | Perkiraan Kekuatan Lapangan | Pengurangan Gaya Kopling | Efek yang Dapat Diamati |

|---|---|---|---|

| Awal | 0 T | 0% (nominal 350N) | Operasi normal |

| 15 menit | 0,15 T terputus-putus | 5-8% | Tidak terdeteksi dalam operasi |

| 30 menit | 0,15 T terputus-putus | 12-15% | Kesalahan posisi kecil pada akselerasi maksimal |

| 45 menit | 0,15 T terputus-putus | 18-22% | Jeda posisi yang terlihat di bawah beban |

| Hari ke-7 | Efek kumulatif | 25-30% | Di bawah ambang batas kritis untuk pengoperasian |

Pengujian laboratorium mengkonfirmasi bahwa paparan medan 0,15T dapat menyebabkan demagnetisasi parsial magnet N42 NdFeB ketika diorientasikan secara tidak menguntungkan relatif terhadap arah magnetisasi. Efek kumulatif dari beberapa paparan semakin menurunkan kinerja magnet hingga gaya kopling turun di bawah minimum yang diperlukan untuk operasi yang andal.

Tindakan Korektif yang Diterapkan

Menyusul insiden ini, produsen semikonduktor menerapkan beberapa tindakan perbaikan:

Koreksi Segera

- Mengganti semua kopling magnetik dengan magnet SmCo bermutu lebih tinggi (Hci > 20 kOe)

- Menambahkan pelindung magnetik ke silinder tanpa batang

- Menerapkan pemantauan EMI selama kegiatan pemeliharaan

- Menetapkan zona pengecualian selama prosedur pemeliharaan dengan EMI tinggiPeningkatan Sistem

- Menambahkan pemantauan gaya kopling magnetik waktu nyata

- Analisis tren kesalahan posisi yang diterapkan

- Indikator paparan EMI yang terpasang pada peralatan sensitif

- Sistem deteksi dan pencegahan tabrakan yang ditingkatkanPerubahan Prosedur

- Mengembangkan protokol manajemen EMI yang komprehensif

- Menerapkan prosedur verifikasi pasca-pemeliharaan

- Membuat persyaratan koordinasi pemeliharaan

- Pelatihan staf yang ditingkatkan tentang kerentanan sistem magnetikTindakan Jangka Panjang

- Sistem kritis yang didesain ulang dengan verifikasi posisi yang berlebihan

- Menetapkan pengujian kekuatan kopling magnetik reguler

- Mengembangkan protokol pemeliharaan prediktif berdasarkan kinerja kopling

- Membuat basis data komponen yang peka terhadap EMI untuk perencanaan pemeliharaan

Pelajaran yang Dipetik

Kasus ini menyoroti beberapa pelajaran penting untuk desain dan pemeliharaan sistem pneumatik:

Pertimbangan Pemilihan Bahan

- Bahan magnetik harus dipilih dengan daya paksa yang sesuai untuk lingkungan

- Penghematan biaya untuk bahan magnetik dapat menyebabkan kerentanan yang signifikan

- Paparan lingkungan harus dipertimbangkan dalam pemilihan material

- Margin keamanan harus memperhitungkan skenario eksposur terburukPersyaratan Pemantauan

- Degradasi halus dapat terjadi tanpa gejala yang jelas

- Analisis tren sangat penting untuk mendeteksi perubahan kinerja secara bertahap

- Parameter kritis harus dipantau secara langsung, bukan disimpulkan

- Indikator peringatan dini harus ditetapkan untuk mode kegagalan utamaPentingnya Protokol Pemeliharaan

- Aktivitas pemeliharaan pada satu sistem dapat memengaruhi sistem yang berdekatan

- Pembangkitan EMI harus diperlakukan sebagai bahaya yang signifikan

- Komunikasi antara tim pemeliharaan sangat penting

- Prosedur verifikasi harus mengonfirmasi integritas sistem setelah pemeliharaan terdekat

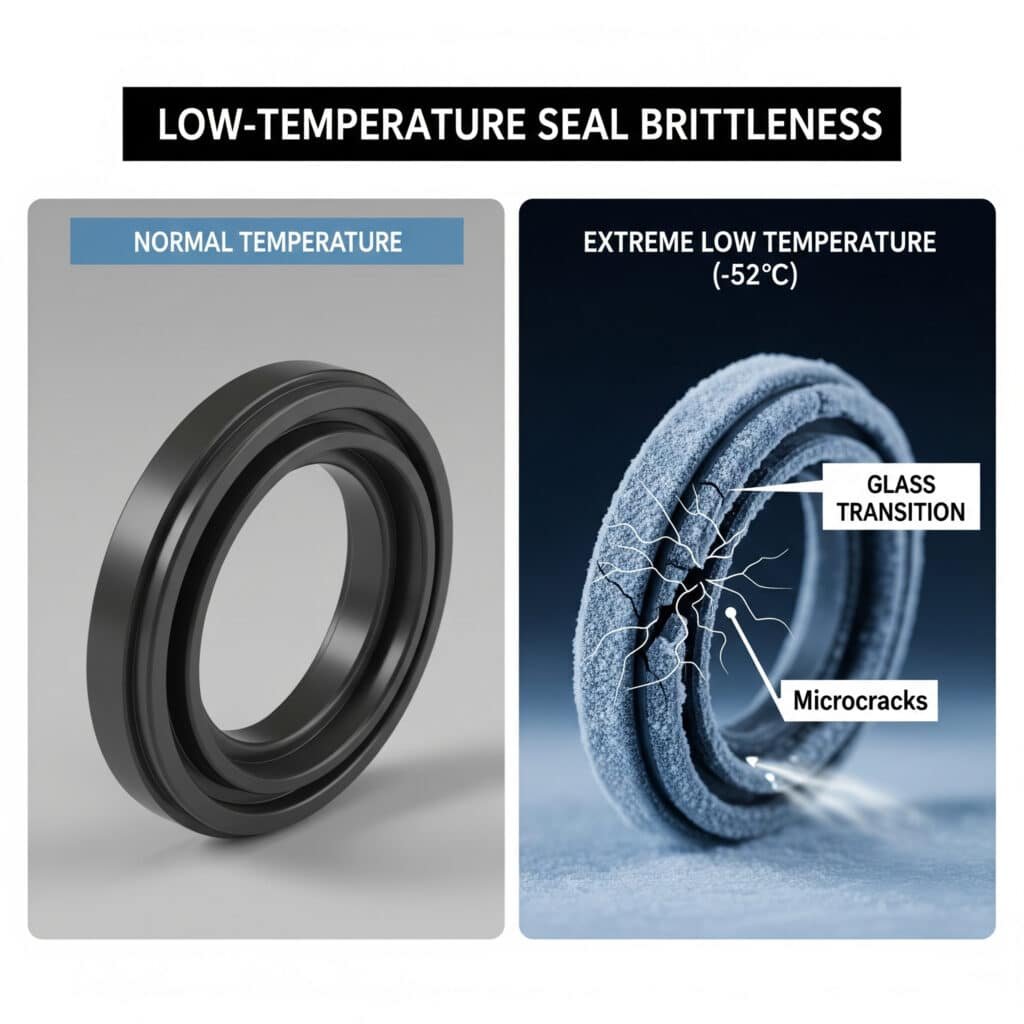

Apa yang Menyebabkan Kegagalan Segel yang Dahsyat dalam Kondisi Kutub Utara?

Sebuah perusahaan eksplorasi minyak yang beroperasi di Alaska utara mengalami beberapa kegagalan simultan pada silinder pemosisian pneumatik yang mengendalikan katup pipa penting selama cuaca dingin yang tak terduga, yang mengakibatkan pemadaman darurat yang menelan biaya sekitar $2,1 juta dalam bentuk kehilangan produksi.

Analisis forensik mengungkapkan bahwa seal silinder telah menjadi rapuh dan retak pada suhu rendah yang tak terduga (-52°C), jauh di bawah suhu operasi yang ditetapkan, yaitu -40°C. Segel nitril (NBR) standar mengalami transisi kaca3 pada suhu ekstrem ini, kehilangan elastisitas dan mengembangkan retakan mikro yang dengan cepat menyebar selama operasi. Situasi ini diperburuk oleh prosedur perawatan pencegahan cuaca dingin yang tidak memadai yang gagal mengidentifikasi kondisi seal yang memburuk.

Garis Waktu dan Investigasi Insiden

| Waktu | Acara | Suhu | Pengamatan |

|---|---|---|---|

| Hari pertama, pukul 18:00 | Prakiraan cuaca diperbarui | Diperkirakan -45°C | Operasi normal |

| Hari ke-2, 02:00 | Suhu turun dengan cepat | -48°C | Tidak ada masalah langsung |

| Hari ke-2, pukul 06:00 | Suhu mencapai minimum | -52°C | Kegagalan segel pertama dimulai |

| Hari ke-2, 07:30 | Beberapa kegagalan aktuator katup | -51°C | Prosedur darurat dimulai |

| Hari ke-2, 08:15 | Pematian sistem selesai | -50°C | Produksi dihentikan |

| Hari 2-4 | Investigasi dan perbaikan | -45°C hingga -40°C | Selungkup berpemanas sementara dipasang |

Sifat Bahan Segel dan Efek Suhu

Seal yang gagal adalah nitril standar (NBR) dengan rentang operasi yang ditentukan produsen -40°C hingga +100°C, yang biasa digunakan dalam aplikasi pneumatik industri.

Transisi Material Kritis

| Bahan | Suhu Transisi Kaca | Suhu Kerapuhan | Min. Suhu Pengoperasian. | Jangkauan Operasi Aktual |

|---|---|---|---|---|

| NBR standar (segel yang gagal) | -35°C hingga -20°C | -40°C | -30°C | -40°C hingga +100°C (spesifikasi pabrik) |

| NBR suhu rendah | -45°C hingga -35°C | -50°C | -40°C | -40°C hingga +85°C |

| HNBR | -30°C hingga -15°C | -35°C | -25°C | -25°C hingga +150°C |

| FKM (Viton) | -20°C hingga -10°C | -25°C | -15°C | -15°C hingga +200°C |

| Silikon | -65°C hingga -55°C | -70°C | -55°C | -55°C hingga +175°C |

| PTFE | -73°C (transisi kristal) | Tidak berlaku | -70°C | -70°C hingga +250°C |

Temuan Analisis Kegagalan

Pemeriksaan terperinci dari segel yang gagal mengungkapkan beberapa masalah:

Mekanisme Kegagalan Utama

Transisi Kaca Material

- Rantai polimer NBR kehilangan mobilitas di bawah suhu transisi kaca

- Kekerasan material meningkat dari Shore A 70 ke Shore A 90+

- Elastisitas berkurang sekitar 95%

- Pemulihan set kompresi turun mendekati nolPembentukan dan Perambatan Retakan Mikro

- Retakan mikro awal terbentuk pada area dengan tekanan tinggi (bibir segel, sudut)

- Perambatan retak dipercepat selama gerakan dinamis

- Mekanika patah getas mendominasi mode kegagalan

- Jaringan retakan menciptakan jalur kebocoran melalui penampang segelEfek Geometri Segel

- Sudut tajam dalam desain segel menciptakan titik konsentrasi tegangan

- Volume kelenjar yang tidak mencukupi mencegah akomodasi kontraksi termal

- Kompresi yang berlebihan dalam kondisi statis meningkatkan dampak kerapuhan

- Dukungan yang tidak memadai memungkinkan terjadinya deformasi yang berlebihan di bawah tekananKontribusi Pelumas

- Pelumas pneumatik standar menjadi sangat kental pada suhu rendah

- Pelumas yang kaku meningkatkan gesekan dan tekanan mekanis

- Distribusi pelumasan yang tidak memadai karena peningkatan viskositas

- Kemungkinan kristalisasi pelumas yang menciptakan kondisi abrasif

Hasil Analisis Material

Pengujian laboratorium terhadap segel yang gagal telah dikonfirmasi:

Perubahan Properti Fisik

- Kekerasan Pantai A: Meningkat dari 70 (suhu ruangan) menjadi 92 (-52°C)

- Pemanjangan saat istirahat: Berkurang dari 350% menjadi <30%

- Set kompresi: Meningkat dari 15% menjadi >80%

- Kekuatan tarik: Berkurang sekitar 40%Pemeriksaan Mikroskopis

- Jaringan celah mikro yang luas di seluruh penampang seal

- Permukaan patahan yang rapuh dengan deformasi minimal

- Bukti penggetasan material pada tingkat molekuler

- Daerah kristal yang terbentuk dalam struktur polimer yang biasanya amorfAnalisis Kimia

- Tidak ada bukti degradasi atau serangan bahan kimia

- Indikator penuaan normal dalam kisaran yang diharapkan

- Tidak ada kontaminasi yang terdeteksi

- Komposisi polimer yang sesuai dengan spesifikasi

Analisis Akar Masalah

Investigasi mengidentifikasi beberapa faktor yang berkontribusi:

Faktor Utama

Ketidakcukupan Pemilihan Bahan

- Segel NBR ditentukan berdasarkan peringkat katalog standar

- Margin peringkat suhu tidak memadai untuk kondisi Kutub Utara

- Tidak mempertimbangkan efek transisi kaca

- Pertimbangan biaya diprioritaskan di atas lingkungan yang ekstremKekurangan Program Pemeliharaan

- Tidak ada protokol pemeriksaan cuaca dingin yang spesifik

- Kondisi segel tidak dipantau untuk degradasi terkait suhu

- Tidak ada pengujian kekerasan yang disertakan dalam prosedur perawatan

- Strategi suku cadang yang tidak memadai untuk peristiwa cuaca ekstremKeterbatasan Desain Sistem

- Tidak ada ketentuan pemanasan untuk komponen pneumatik yang penting

- Insulasi yang tidak memadai untuk perlindungan termal

- Lokasi pemasangan terbuka dengan paparan dingin maksimum

- Tidak ada pemantauan suhu pada tingkat komponen

Faktor Sekunder

Praktik Operasional

- Pengoperasian yang berkelanjutan meskipun mendekati batas suhu

- Tidak ada penyesuaian operasional untuk suhu dingin yang ekstrem (mengurangi bersepeda, dll.)

- Respon yang tidak memadai terhadap ramalan cuaca

- Terbatasnya kesadaran operator akan risiko kegagalan terkait suhuKesenjangan Penilaian Risiko

- Skenario dingin yang ekstrem tidak ditangani secara memadai dalam FMEA

- Terlalu bergantung pada spesifikasi pabrikan

- Pengujian yang tidak memadai dalam kondisi lingkungan yang sebenarnya

- Kurangnya berbagi pengalaman industri tentang kegagalan cuaca dingin

Tindakan Korektif yang Diterapkan

Setelah kejadian ini, perusahaan melakukan perbaikan secara menyeluruh:

Koreksi Segera

- Mengganti semua segel dengan senyawa silikon yang memiliki rating hingga -60°C

- Selungkup berpemanas yang dipasang untuk aktuator katup kritis

- Pemantauan suhu tingkat komponen yang diterapkan

- Prosedur darurat yang dikembangkan untuk peristiwa dingin yang ekstremPeningkatan Sistem

- Kelenjar segel yang didesain ulang untuk mengakomodasi kontraksi termal

- Geometri seal yang dimodifikasi untuk menghilangkan titik konsentrasi tegangan

- Pelumas suhu rendah yang dipilih dengan rating hingga -60°C

- Menambahkan sistem aktuasi redundan untuk katup kritisPerubahan Prosedur

- Protokol pemeliharaan berbasis suhu yang ditetapkan

- Mengimplementasikan pengujian kekerasan segel selama cuaca dingin

- Membuat prosedur persiapan sebelum musim dingin

- Batasan operasional yang dikembangkan berdasarkan suhuTindakan Jangka Panjang

- Melakukan penilaian kerentanan cuaca dingin yang komprehensif

- Membuat program pengujian material untuk kondisi Arktik

- Mengembangkan spesifikasi yang disempurnakan untuk komponen lingkungan yang ekstrem

- Menciptakan program berbagi pengetahuan dengan operator Arktik lainnya

Pelajaran yang Dipetik

Kasus ini menyoroti beberapa pertimbangan penting untuk aplikasi pneumatik cuaca dingin:

Kekritisan Pemilihan Bahan

- Peringkat suhu produsen sering kali menyertakan margin keamanan minimal

- Suhu transisi kaca lebih relevan daripada peringkat minimum absolut

- Sifat material berubah secara dramatis di dekat suhu transisi

- Pengujian khusus aplikasi sangat penting untuk komponen pentingDesain untuk Lingkungan Ekstrem

- Skenario terburuk harus menyertakan margin keamanan yang sesuai

- Perlindungan termal harus diintegrasikan ke dalam desain sistem

- Pemantauan tingkat komponen sangat penting untuk deteksi dini

- Redundansi menjadi lebih penting di lingkungan yang ekstremPersyaratan Adaptasi Pemeliharaan

- Prosedur perawatan standar mungkin tidak memadai untuk kondisi ekstrem

- Pemantauan kondisi harus beradaptasi dengan tantangan lingkungan

- Strategi penggantian preventif harus mempertimbangkan pemicu stres lingkungan

- Teknik pemeriksaan khusus mungkin diperlukan untuk lingkungan yang ekstrem

Mengapa Getaran Frekuensi Tinggi Menyebabkan Kegagalan Pengikat Kritis?

Operasi pencetakan logam berkecepatan tinggi mengalami kegagalan yang sangat parah ketika silinder pneumatik terlepas dari braket pemasangannya selama operasi, menyebabkan kerusakan yang signifikan pada mesin cetak dan mengakibatkan waktu henti produksi selama 4 hari dengan biaya perbaikan melebihi $380.000.

Investigasi menentukan bahwa getaran frekuensi tinggi4 (175-220 Hz) yang dihasilkan oleh operasi stamping telah menyebabkan pelonggaran sistematis pada baut dudukan silinder meskipun terdapat ring pengunci standar. Analisis metalurgi mengungkapkan bahwa getaran menciptakan gerakan relatif siklik antara ulir baut dan permukaan pemasangan, yang secara bertahap mengatasi fitur penguncian dan memungkinkan pengencang berputar longgar selama sekitar 2,3 juta siklus penekanan.

Garis Waktu dan Investigasi Insiden

| Waktu | Acara | Jumlah Siklus | Pengamatan |

|---|---|---|---|

| Instalasi | Silinder baru dipasang | 0 | Torsi yang tepat diterapkan (65 Nm) |

| Minggu 1-6 | Operasi normal | 0-1,5 juta siklus | Tidak ada masalah yang terlihat |

| Minggu ke-7 | Inspeksi pemeliharaan | 1,7 juta siklus | Tidak ada pelonggaran yang terdeteksi secara visual |

| Minggu ke-8, Hari ke-3 | Operator melaporkan kebisingan | 2,1 juta siklus | Pemeliharaan dijadwalkan untuk akhir pekan |

| Minggu ke-8, Hari ke-5 | Kegagalan bencana | 2,3 juta siklus | Pelepasan silinder selama pengoperasian |

| Minggu 8-9 | Investigasi dan perbaikan | N/A | Analisis akar masalah yang dilakukan |

Dinamika Getaran dan Pengikat

Mesin cetak injakan beroperasi pada 180 pukulan per menit (3 Hz), tetapi dampak operasi injakan menghasilkan komponen getaran frekuensi tinggi:

Karakteristik Getaran

| Komponen Frekuensi | Amplitudo | Sumber | Efek pada Pengencang |

|---|---|---|---|

| 3 Hz | 0.8g | Siklus pers dasar | Potensi pelonggaran minimal |

| 15-40 Hz | 1.2-1.5g | Resonansi struktural mesin | Potensi pelonggaran sedang |

| 175-220 Hz | 3.5-4.2g | Dampak stamping | Potensi pelonggaran yang parah |

| 350-500 Hz | 0.5-0.8g | Harmonik | Potensi pelonggaran sedang |

Analisis Sistem Pengikat

Sistem pemasangan yang gagal menggunakan baut M12 kelas 8.8 dengan ring kunci terpisah, dikencangkan hingga 65 Nm:

Konfigurasi Pengikat

| Komponen | Spesifikasi | Kondisi Setelah Kegagalan | Batasan Desain |

|---|---|---|---|

| Baut | M12 x 1.75, Kelas 8.8 | Keausan benang, tidak ada deformasi | Retensi pramuat yang tidak mencukupi |

| Mesin Cuci Kunci | Cincin terpisah, baja pegas | Sebagian diratakan, mengurangi ketegangan | Tidak memadai untuk getaran frekuensi tinggi |

| Lubang Pemasangan | Lubang jarak bebas 13mm | Pemanjangan dari gerakan | Jarak bebas yang berlebihan |

| Permukaan Pemasangan | Baja mesin | Korosi yang meresahkan5 terlihat | Gesekan yang tidak memadai |

| Keterlibatan Benang | 18mm (diameter 1,5 ×) | Memadai | Bukan faktor yang berkontribusi |

Investigasi Mekanisme Kegagalan

Analisis terperinci mengungkapkan proses pelonggaran yang disebabkan oleh getaran klasik:

Melonggarkan Kemajuan

Kondisi Awal

- Preload yang tepat diterapkan (sekitar 45 kN)

- Mesin cuci kunci dikompresi dengan tegangan yang memadai

- Gesekan statis yang cukup untuk mencegah rotasi

- Gesekan ulir didistribusikan ke seluruh ulir yang terlibatDegradasi Tahap Awal

- Getaran frekuensi tinggi menyebabkan gerakan melintang mikroskopis

- Gerakan melintang menciptakan pengurangan preload sesaat

- Pengurangan beban awal sesaat memungkinkan rotasi ulir menit

- Ketegangan mesin cuci kunci secara bertahap berkurangPelonggaran Progresif

- Akumulasi rotasi mikro mengurangi beban awal

- Pengurangan preload meningkatkan amplitudo gerakan melintang

- Gerakan yang meningkat mempercepat laju pelonggaran

- Efektivitas mesin cuci kunci berkurang saat terjadi perataanKegagalan Akhir

- Preload turun di bawah ambang batas kritis

- Pergerakan kasar dimulai di antara komponen yang bergabung

- Terjadi pelonggaran akhir yang cepat

- Pelepasan pengikat lengkap

Analisis Akar Masalah

Investigasi mengidentifikasi beberapa faktor yang berkontribusi:

Faktor Utama

Pemilihan Pengikat yang Tidak Memadai

- Washer kunci terpisah tidak efektif terhadap getaran frekuensi tinggi

- Tidak ada mekanisme penguncian sekunder yang diterapkan

- Beban awal yang tidak mencukupi untuk lingkungan getaran

- Hanya mengandalkan penguncian berbasis gesekanKarakteristik Getaran

- Komponen frekuensi tinggi melebihi kemampuan mesin cuci kunci

- Getaran melintang selaras dengan arah pelonggaran

- Amplifikasi resonansi di lokasi pemasangan

- Pengoperasian berkelanjutan tanpa pemantauan getaranKekurangan Program Pemeliharaan

- Inspeksi visual saja tidak cukup untuk mendeteksi pelonggaran dini

- Tidak ada verifikasi torsi selama perawatan

- Program pemantauan getaran yang tidak memadai

- Tidak ada pemeliharaan prediktif untuk sistem pengikat

Faktor Sekunder

Keterbatasan Desain

- Lokasi pemasangan silinder yang mengalami getaran maksimum

- Peredaman struktural yang tidak memadai

- Tidak ada isolasi getaran yang diterapkan

- Desain braket pemasangan memperkuat getaranPraktik Instalasi

- Tidak ada senyawa pengunci benang yang digunakan

- Torsi standar diterapkan tanpa pertimbangan getaran

- Tidak ada tanda saksi untuk deteksi pelonggaran visual

- Prosedur aplikasi torsi yang tidak konsisten

Pengujian dan Verifikasi Laboratorium

Untuk memastikan mekanisme kegagalan, pengujian laboratorium dilakukan:

Hasil Tes

| Kondisi pengujian | Permulaan Melonggarkan | Melonggarkan Lengkap | Pengamatan |

|---|---|---|---|

| Konfigurasi standar (karena gagal) | 15.000-20.000 siklus | 45.000-55.000 siklus | Pola pelonggaran progresif yang sesuai dengan kegagalan lapangan |

| Dengan senyawa pengunci benang | >200.000 siklus | Tidak tercapai dalam pengujian | Peningkatan yang signifikan, beberapa kehilangan preload |

| Dengan mesin cuci Nord-Lock | >500.000 siklus | Tidak tercapai dalam pengujian | Kehilangan pramuat minimal |

| Dengan mur torsi yang berlaku | >500.000 siklus | Tidak tercapai dalam pengujian | Pemeliharaan pramuat yang konsisten |

| Dengan kawat pengaman | >100.000 siklus | 350.000-400.000 siklus | Tertunda namun akhirnya gagal |

Tindakan Korektif yang Diterapkan

Setelah kejadian ini, perusahaan melakukan perbaikan secara menyeluruh:

Koreksi Segera

- Mengganti semua pengencang pemasangan silinder dengan ring Nord-Lock

- Menerapkan senyawa pengunci benang berkekuatan sedang

- Ukuran pengikat yang ditingkatkan menjadi M16 (kapasitas pramuat yang lebih besar)

- Metode pengencangan torsi-plus-sudut yang diterapkanPeningkatan Sistem

- Menambahkan dudukan isolasi getaran untuk silinder

- Braket pemasangan yang didesain ulang untuk meningkatkan kekakuan

- Menerapkan sistem pengencangan ganda untuk komponen penting

- Menambahkan tanda saksi untuk deteksi pelonggaran visualPerubahan Prosedur

- Menetapkan program verifikasi torsi reguler

- Menerapkan pemantauan getaran di lokasi-lokasi penting

- Menciptakan protokol pemeriksaan pengikat khusus

- Mengembangkan pedoman pemilihan pengikat yang komprehensifTindakan Jangka Panjang

- Melakukan analisis getaran pada semua sistem pneumatik

- Database pengikat yang dibuat dengan pilihan khusus aplikasi

- Menerapkan pemantauan tegangan baut ultrasonik untuk pengencang kritis

- Program pelatihan yang dikembangkan tentang pengikat tahan getaran

Pelajaran yang Dipetik

Kasus ini menyoroti beberapa pertimbangan penting untuk sistem pneumatik di lingkungan dengan getaran tinggi:

Kekritisan Pemilihan Pengikat

- Washer kunci standar tidak efektif terhadap getaran frekuensi tinggi

- Mekanisme penguncian yang tepat harus disesuaikan dengan karakteristik getaran

- Preload saja tidak cukup untuk ketahanan terhadap getaran

- Metode penguncian yang berlebihan harus dipertimbangkan untuk aplikasi yang pentingPersyaratan Manajemen Getaran

- Komponen frekuensi tinggi sering kali diabaikan dalam analisis getaran

- Getaran melintang sangat berbahaya untuk pengencang berulir

- Isolasi getaran harus dipertimbangkan untuk komponen yang sensitif

- Efek resonansi dapat memperkuat getaran pada lokasi tertentuPertimbangan Inspeksi dan Pemeliharaan

- Inspeksi visual saja tidak dapat mendeteksi pelonggaran tahap awal

- Verifikasi torsi sangat penting untuk pengencang yang terpapar getaran

- Tanda saksi memberikan pemantauan yang sederhana namun efektif

- Teknologi prediktif (ultrasonik, termal) dapat mendeteksi pelonggaran sebelum terjadi kegagalan

Kesimpulan: Menerapkan Tindakan Pencegahan

Ketiga studi kasus ini menyoroti bagaimana faktor lingkungan yang tampaknya kecil - medan elektromagnetik, suhu ekstrem, dan getaran frekuensi tinggi - dapat menyebabkan kegagalan besar dalam sistem pneumatik. Dengan memahami mekanisme kegagalan ini, para insinyur dan profesional pemeliharaan dapat menerapkan tindakan pencegahan yang efektif.

Strategi Pencegahan Utama

Pemilihan Material yang Disempurnakan

- Pilih bahan dengan sifat yang sesuai untuk lingkungan pengoperasian yang sebenarnya

- Pertimbangkan skenario terburuk dalam spesifikasi material

- Menerapkan margin keselamatan di luar peringkat produsen

- Memvalidasi kinerja material melalui pengujian khusus aplikasiSistem Pemantauan yang Lebih Baik

- Menerapkan pemantauan kondisi untuk parameter kritis

- Menetapkan analisis tren untuk mendeteksi degradasi bertahap

- Memanfaatkan teknologi prediktif untuk deteksi kegagalan dini

- Memantau kondisi lingkungan pada tingkat komponenProtokol Pemeliharaan Komprehensif

- Mengembangkan prosedur pemeliharaan khusus lingkungan

- Menerapkan verifikasi rutin terhadap komponen-komponen penting

- Menetapkan kriteria penerimaan yang jelas untuk kelanjutan operasi

- Membuat protokol respons untuk lingkungan yang ekstremPraktik Desain yang Kuat

- Desain untuk lingkungan ekstrem dengan margin yang sesuai

- Menerapkan redundansi untuk fungsi-fungsi penting

- Pertimbangkan mode kegagalan di luar kondisi operasi normal

- Memvalidasi desain melalui pengujian dalam kondisi aktual

Dengan menerapkan pelajaran yang dipetik ini, perancang sistem pneumatik dan profesional pemeliharaan dapat secara signifikan meningkatkan keandalan dan mencegah kegagalan yang merugikan, bahkan di lingkungan operasi yang paling menantang.

Tanya Jawab Tentang Kegagalan Silinder Pneumatik

Seberapa sering kopling magnetik harus diuji untuk mengetahui kekuatan medan?

Untuk aplikasi yang tidak kritis, pengujian tahunan biasanya sudah cukup. Untuk aplikasi yang kritis, terutama di lingkungan di mana terdapat medan elektromagnetik, pengujian triwulanan direkomendasikan. Setiap aktivitas pemeliharaan yang melibatkan peralatan listrik dalam jarak 5 meter dari kopling magnetik harus memicu pengujian verifikasi tambahan. Menerapkan indikator kekuatan medan sederhana yang berubah warna saat terpapar medan yang berpotensi merusak dapat memberikan pemantauan berkelanjutan di antara pengujian formal.

Bahan segel apa yang terbaik untuk aplikasi suhu rendah yang ekstrem?

Untuk aplikasi suhu rendah yang ekstrem (di bawah -40 ° C), silikon, PTFE, atau elastomer suhu rendah yang diformulasikan secara khusus seperti LTFE (Low Temperature Fluoroelastomer) direkomendasikan. Silikon mempertahankan fleksibilitas hingga sekitar -55 ° C, sementara PTFE tetap berfungsi hingga -70 ° C. Untuk kondisi yang paling ekstrem, senyawa khusus seperti perfluoroelastomer dengan pemlastis khusus dapat berfungsi di bawah -65°C. Selalu verifikasi suhu transisi kaca (Tg) daripada hanya mengandalkan peringkat suhu minimum yang dinyatakan produsen, dan terapkan margin keamanan setidaknya 10°C di bawah suhu minimum yang diharapkan.

Apa metode penguncian pengikat yang paling efektif untuk lingkungan dengan getaran tinggi?

Untuk lingkungan dengan getaran tinggi, sistem penguncian mekanis yang tidak hanya mengandalkan gesekan adalah yang paling efektif. Washer Nord-Lock, yang menggunakan prinsip penguncian baji, memberikan ketahanan yang sangat baik terhadap pelonggaran getaran. Mur torsi yang ada saat ini (dengan sisipan nilon atau ulir yang berubah bentuk) juga bekerja dengan baik. Untuk aplikasi yang kritis, pendekatan kombinasi yang menggunakan penguncian mekanis (washer Nord-Lock) dan penguncian kimiawi (pengunci ulir berkekuatan sedang) memberikan keandalan tertinggi. Kawat pengaman efektif untuk pengencang yang tidak sering dilepas, sementara washer tab dapat digunakan untuk aplikasi dengan getaran yang lebih rendah. Washer kunci terpisah standar tidak boleh diandalkan di lingkungan dengan getaran tinggi.

-

Memberikan perbandingan teknis magnet tanah jarang Neodymium (NdFeB) dan Samarium-Kobalt (SmCo), yang merinci perbedaannya dalam hal kekuatan magnetik, stabilitas suhu, dan ketahanan terhadap demagnetisasi. ↩

-

Menjelaskan konsep koersivitas intrinsik (Hci), kemampuan inheren material untuk menahan demagnetisasi dari medan magnet eksternal, yang merupakan parameter penting untuk pemilihan magnet di lingkungan dengan EMI tinggi. ↩

-

Menawarkan penjelasan ilmiah tentang suhu transisi gelas (Tg), titik di mana polimer amorf berubah dari keadaan keras seperti kaca menjadi keadaan lunak dan kenyal, yang sangat penting untuk menentukan batas kinerja suhu rendah seal. ↩

-

Menjelaskan mekanisme bagaimana getaran melintang dapat menyebabkan pengencang berulir melonggarkan dirinya sendiri, sering kali mengacu pada uji Junker, sebuah metode standar untuk mengevaluasi keamanan sambungan baut di bawah beban dinamis. ↩

-

Merinci mekanisme fretting corrosion, suatu bentuk kerusakan keausan dan korosi yang terjadi pada antarmuka dua permukaan yang bersentuhan yang mengalami gerakan gesekan yang berulang-ulang, yang sering kali disebabkan oleh getaran. ↩