Pernahkah Anda berjalan ke lantai pabrik dan dikejutkan oleh desisan sistem pneumatik yang sangat jelas? Suara tersebut bukan hanya mengganggu, tetapi juga merupakan energi yang terbuang, potensi masalah regulasi, dan tanda peringatan akan operasi yang tidak efisien.

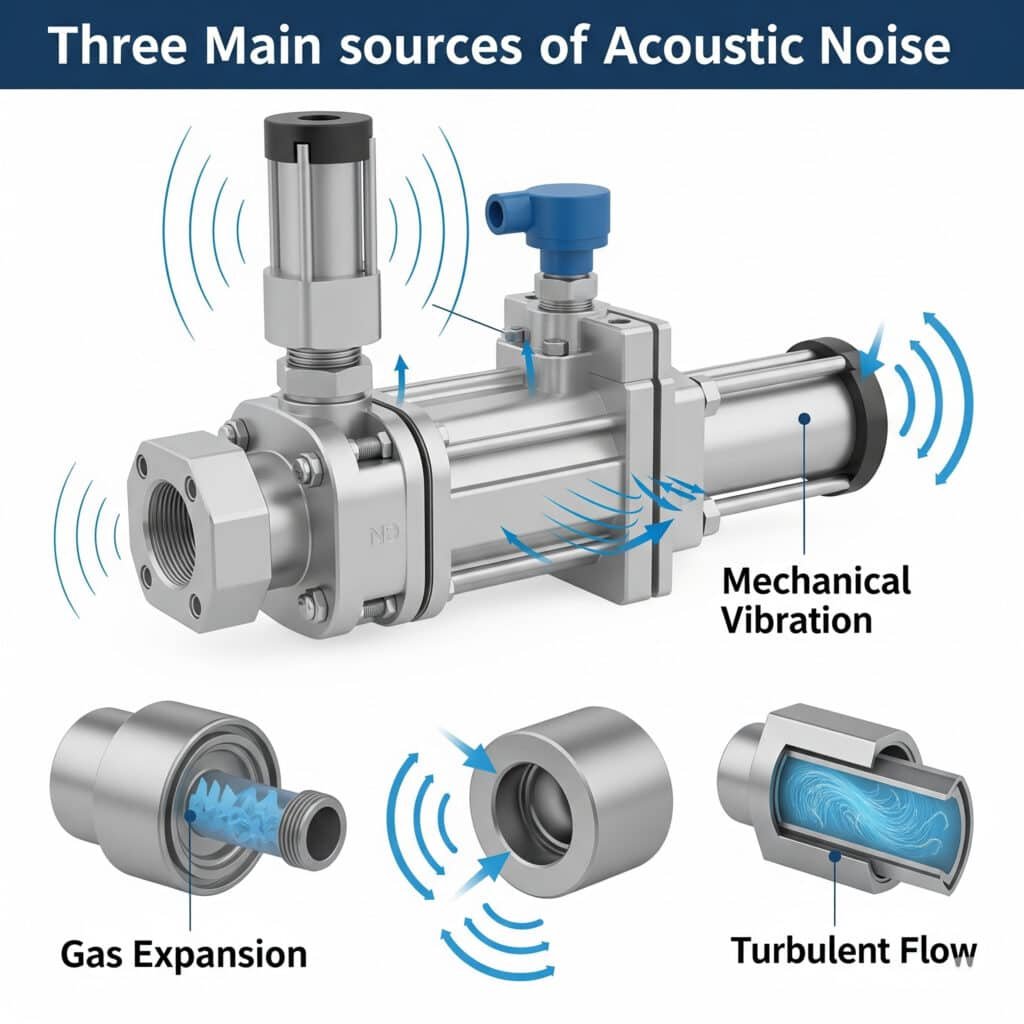

Kebisingan akustik dalam sistem pneumatik dihasilkan melalui tiga mekanisme utama: ekspansi gas selama pelepasan tekanan, getaran mekanis komponen, dan aliran turbulen dalam pipa dan alat kelengkapan. Dengan memahami mekanisme ini, para insinyur dapat menerapkan strategi pengurangan kebisingan yang ditargetkan untuk meningkatkan keselamatan di tempat kerja, meningkatkan efisiensi energi, dan memperpanjang usia peralatan.

Bulan lalu, saya mengunjungi fasilitas manufaktur farmasi di New Jersey di mana kebisingan yang berlebihan dari silinder tanpa batang telah menyebabkan masalah regulasi. Tim mereka telah mencoba solusi umum tanpa hasil. Dengan menganalisis mekanisme pembangkit kebisingan yang spesifik, kami mengurangi kebisingan sistem mereka sebesar 14 dBA-mengubahnya dari risiko regulasi menjadi sesuai dengan peraturan. Izinkan saya menunjukkan kepada Anda bagaimana kami melakukannya.

Daftar Isi

- Tingkat Suara Ekspansi Gas: Formula Apa yang Memprediksi Kebisingan Knalpot Pneumatik?

- Spektrum Getaran Mekanis: Bagaimana Analisis Frekuensi Dapat Mengidentifikasi Sumber Kebisingan?

- Kehilangan Penyisipan Knalpot: Perhitungan Apa yang Mendorong Desain Peredam Suara yang Efektif?

- Kesimpulan

- Tanya Jawab Tentang Kebisingan Sistem Pneumatik

Tingkat Suara Ekspansi Gas: Formula Apa yang Memprediksi Kebisingan Knalpot Pneumatik?

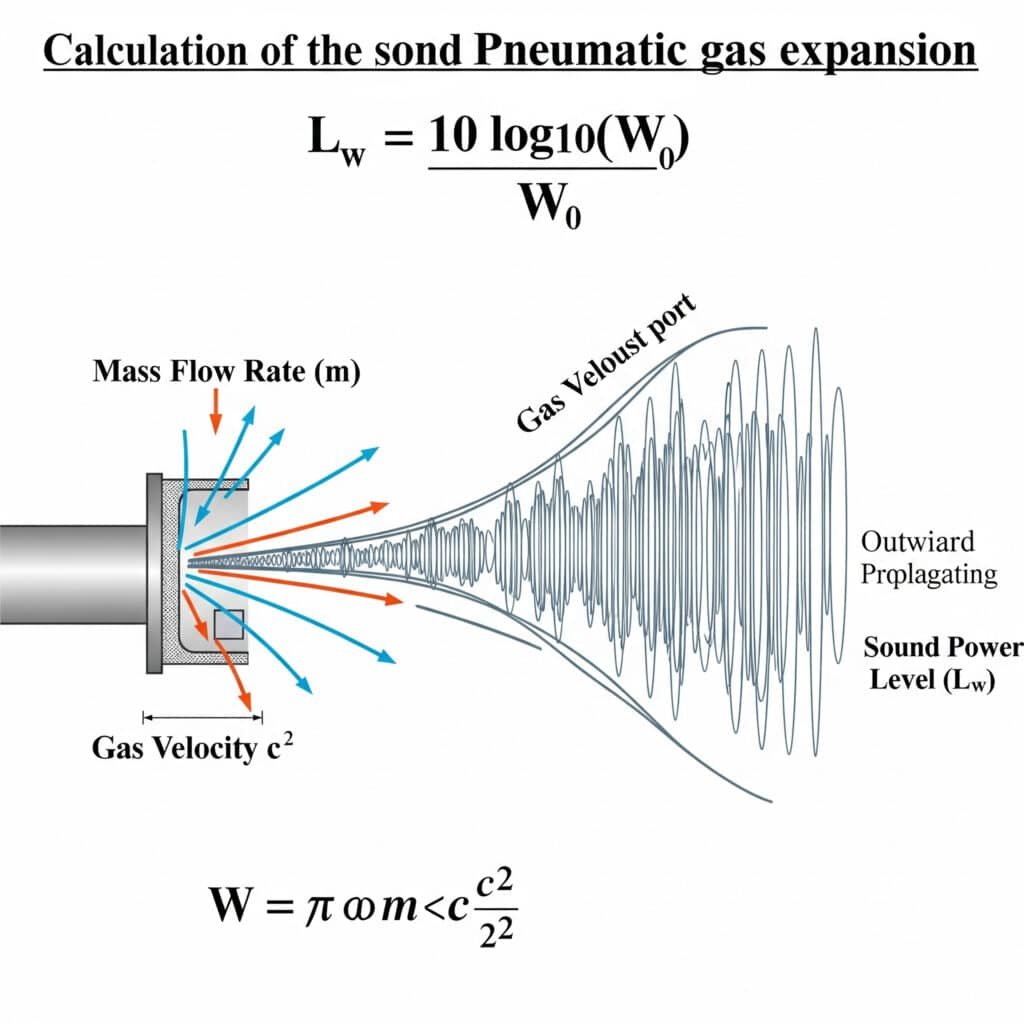

Ekspansi udara terkompresi yang tiba-tiba selama operasi katup atau pembuangan silinder menciptakan salah satu sumber kebisingan yang paling signifikan dalam sistem pneumatik. Memahami hubungan matematis antara parameter sistem dan output kebisingan sangat penting untuk mitigasi yang efektif.

Tingkat daya suara dari pemuaian gas dapat dihitung dengan menggunakan rumus: Lw = 10 log₁₀(W/W₀), di mana W adalah daya akustik dalam watt dan W₀ adalah daya referensi (10-¹² watt). Untuk sistem pneumatik, W dapat diperkirakan sebagai W = η × m × (c²/2), di mana η adalah efisiensi akustik, m adalah laju aliran massa, dan c adalah kecepatan gas.

Saya ingat pernah memecahkan masalah pada lini pengemasan di Illinois yang tingkat kebisingannya melebihi 95 dBA-jauh di atas Batas-batas OSHA1. Tim pemeliharaan telah berfokus pada sumber mekanis, tetapi analisis kami mengungkapkan bahwa 70% kebisingan berasal dari lubang pembuangan. Dengan menerapkan rumus ekspansi gas, kami mengidentifikasi bahwa tekanan operasi mereka 2,2 bar lebih tinggi dari yang dibutuhkan, sehingga menimbulkan kebisingan knalpot yang berlebihan. Penyesuaian tekanan sederhana ini mengurangi kebisingan hingga 8 dBA tanpa memengaruhi performa.

Persamaan Kebisingan Ekspansi Gas Fundamental

Mari kita uraikan formula kunci untuk memprediksi kebisingan ekspansi:

Perhitungan Daya Suara

Daya akustik yang dihasilkan oleh gas yang mengembang dapat dihitung sebagai:

W = η × m × (c²/2)

Dimana:

- W = Daya akustik (watt)

- η = Efisiensi akustik (biasanya 0,001-0,01 untuk knalpot pneumatik)

- m = Laju aliran massa (kg/s)

- c = Kecepatan gas pada knalpot (m/s)

Kemudian, tingkat daya suara dalam desibel:

Lw = 10 log₁₀(W/W₀)

Di mana W₀ adalah daya referensi sebesar 10-¹² watt.

Penentuan Laju Aliran Massa

Laju aliran massa melalui lubang dapat dihitung sebagai:

m = Cd × A × p₁ × √(2γ/(γ-1) × (RT₁) × [(p₂/p₁) ^ (2/γ) - (p₂/p₁) ^ ((γ+1) / γ)])

Dimana:

- Cd = Koefisien debit (biasanya 0,6-0,8)

- A = Luas lubang (m²)

- p₁ = Tekanan absolut hulu (Pa)

- p₂ = Tekanan absolut hilir (Pa)

- γ = Rasio panas spesifik (1,4 untuk udara)

- R = Konstanta gas untuk udara (287 J/kg-K)

- T₁ = Suhu hulu (K)

Untuk aliran yang tersendat (umum terjadi pada knalpot pneumatik), hal ini menyederhanakan untuk:

m = Cd × A × p₁ × √(γ/(RT₁)) × (2/(γ + 1))^((γ + 1)/(2(γ - 1)))

Faktor-faktor yang Mempengaruhi Kebisingan Ekspansi Gas

| Faktor | Dampak pada Tingkat Kebisingan | Pendekatan Mitigasi |

|---|---|---|

| Tekanan Operasi | Peningkatan 3-4 dBA per bar | Kurangi tekanan sistem hingga minimum yang diperlukan |

| Ukuran Port Pembuangan | Port yang lebih kecil meningkatkan kecepatan dan kebisingan | Gunakan port dengan ukuran yang tepat untuk kebutuhan aliran |

| Suhu Knalpot | Suhu yang lebih tinggi meningkatkan kebisingan | Biarkan pendinginan sebelum pemuaian jika memungkinkan |

| Rasio Ekspansi | Rasio yang lebih tinggi menghasilkan lebih banyak noise | Perluasan panggung melalui beberapa langkah |

| Laju Aliran | Menggandakan aliran meningkatkan kebisingan hingga ~3 dBA | Gunakan beberapa knalpot yang lebih kecil daripada satu knalpot besar |

Contoh Prediksi Kebisingan Praktis

Untuk silinder tanpa batang tipikal dengan:

- Tekanan pengoperasian: 6 bar (600.000 Pa)

- Diameter lubang pembuangan: 4mm (luas = 1,26 × 10-⁵ m²)

- Koefisien debit: 0,7

- Efisiensi akustik: 0,005

Laju aliran massa selama pembuangan akan kira-kira:

m = 0,7 × 1,26 × 10-⁵ × 600.000 × 0,0404 = 0,0214 kg/s

Dengan mengasumsikan kecepatan knalpot 343 m/s (kecepatan sonik), maka daya akustiknya adalah:

W = 0,005 × 0,0214 × (343²/2) = 6,29 watt

Tingkat kekuatan suara yang dihasilkan:

Lw = 10 log₁₀(6,29/10-¹²) = 128 dB

Tingkat daya suara yang tinggi ini menjelaskan mengapa knalpot pneumatik tanpa peredam merupakan sumber kebisingan yang signifikan di lingkungan industri.

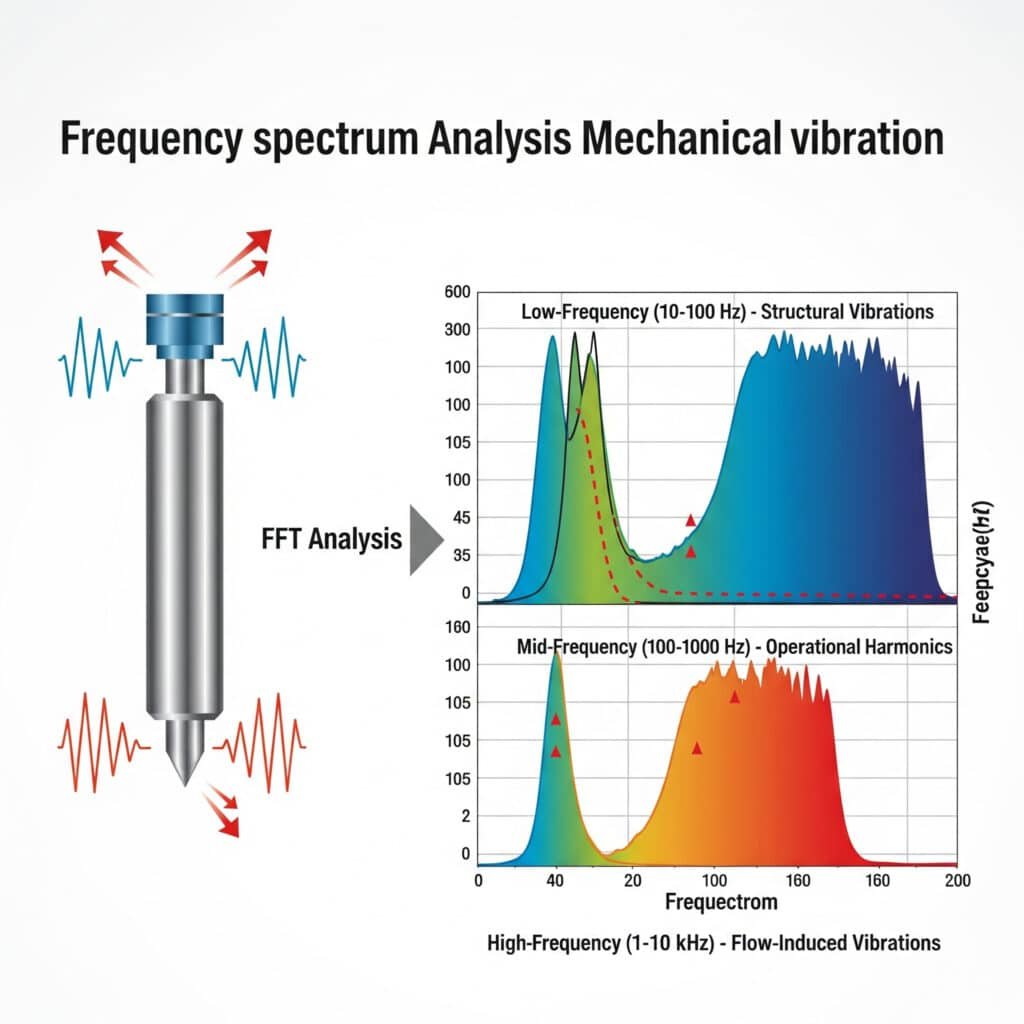

Spektrum Getaran Mekanis: Bagaimana Analisis Frekuensi Dapat Mengidentifikasi Sumber Kebisingan?

Getaran mekanis pada komponen pneumatik menghasilkan tanda tangan kebisingan yang khas yang dapat dianalisis untuk menunjukkan masalah tertentu. Analisis spektrum frekuensi memberikan kunci untuk mengidentifikasi dan mengatasi sumber kebisingan mekanis ini.

Getaran mekanis dalam sistem pneumatik menghasilkan kebisingan dengan spektrum frekuensi karakteristik yang dapat dianalisis menggunakan Transformasi Fourier Cepat (FFT)2 teknik. Rentang frekuensi utama meliputi getaran struktural frekuensi rendah (10-100 Hz), harmonik operasional frekuensi menengah (100-1000 Hz), dan getaran yang disebabkan oleh aliran frekuensi tinggi (1-10 kHz), yang masing-masing memerlukan pendekatan mitigasi yang berbeda.

Selama konsultasi di produsen suku cadang otomotif di Michigan, tim pemeliharaan mereka berjuang dengan kebisingan yang berlebihan dari sistem transfer silinder tanpa batang. Pemecahan masalah konvensional gagal mengidentifikasi sumbernya. Analisis spektrum getaran kami mengungkapkan puncak yang berbeda pada 237 Hz-persis sama dengan resonansi pita penyegelan internal silinder. Dengan memodifikasi sistem pemasangan untuk meredam frekuensi spesifik ini, kami mengurangi kebisingan sebesar 11 dBA tanpa gangguan produksi.

Metodologi Analisis Spektrum Frekuensi

Analisis getaran yang efektif mengikuti pendekatan sistematis:

- Pengaturan Pengukuran: Menggunakan akselerometer dan mikrofon akustik

- Akuisisi Data: Menangkap sinyal getaran domain waktu

- Analisis FFT: Mengonversi ke domain frekuensi

- Pemetaan Spektral: Mengidentifikasi frekuensi karakteristik

- Atribusi Sumber: Mencocokkan frekuensi ke komponen tertentu

Rentang Frekuensi Karakteristik dalam Sistem Pneumatik

| Rentang Frekuensi | Sumber-sumber Umum | Karakteristik Akustik |

|---|---|---|

| 10-50 Hz | Resonansi struktural, masalah pemasangan | Gemuruh frekuensi rendah, terasa lebih dari sekadar terdengar |

| 50-200 Hz | Dampak piston, aktuasi katup | Bunyi dentuman atau ketukan yang berbeda |

| 200-500 Hz | Gesekan segel, resonansi internal | Dengung atau dengungan frekuensi menengah |

| 500-2000 Hz | Turbulensi aliran, denyut tekanan | Mendesis dengan komponen nada |

| 2-10 kHz | Kebocoran, aliran berkecepatan tinggi | Mendesis tajam, paling mengganggu telinga manusia |

| > 10 kHz | Turbulensi mikro, ekspansi gas | Komponen ultrasonik, indikator kehilangan energi |

Jalur Transmisi Getaran

Kebisingan dari getaran mekanis mengikuti beberapa jalur:

Transmisi yang Dibawa oleh Struktur

Getaran merambat melalui komponen padat:

- Komponen bergetar karena kekuatan internal

- Transfer getaran melalui titik pemasangan

- Struktur yang terhubung memperkuat dan memancarkan suara

- Permukaan yang besar berfungsi sebagai radiator suara yang efisien

Penularan melalui udara

Radiasi langsung suara dari permukaan yang bergetar:

- Getaran permukaan menggantikan udara

- Perpindahan menciptakan gelombang tekanan

- Gelombang merambat melalui udara

- Ukuran permukaan yang memancar menentukan efisiensi

Studi Kasus: Analisis Getaran Silinder Tanpa Batang

Untuk silinder tanpa batang magnetik yang menunjukkan kebisingan yang berlebihan:

| Frekuensi (Hz) | Amplitudo (dB) | Identifikasi Sumber | Strategi Mitigasi |

|---|---|---|---|

| 43 | 78 | Resonansi pemasangan | Braket pemasangan yang diperkuat |

| 86 | 65 | Harmonik dari resonansi pemasangan | Ditujukan dengan resonansi primer |

| 237 | 91 | Resonansi pita penyegelan | Menambahkan bahan peredam ke bodi silinder |

| 474 | 83 | Harmonik pita penyegelan | Ditujukan dengan resonansi primer |

| 1250 | 72 | Turbulensi aliran udara | Desain port yang dimodifikasi |

| 3700 | 68 | Kebocoran pada tutup ujung | Segel yang diganti |

Strategi mitigasi gabungan mengurangi kebisingan secara keseluruhan sebesar 14 dBA, dengan peningkatan yang paling signifikan berasal dari penanganan resonansi 237 Hz.

Teknik Analisis Getaran Tingkat Lanjut

Di luar analisis FFT dasar, beberapa teknik lanjutan memberikan wawasan yang lebih dalam:

Analisis Pesanan

Terutama berguna untuk sistem kecepatan variabel:

- Melacak frekuensi yang berskala dengan kecepatan operasional

- Memisahkan komponen yang bergantung pada kecepatan dari komponen frekuensi tetap

- Mengidentifikasi masalah yang terkait dengan fase gerak tertentu

Analisis Bentuk Lendutan Operasional (ODS)

Memetakan pola getaran di seluruh sistem:

- Beberapa titik pengukuran menciptakan "peta" getaran

- Mengungkapkan bagaimana struktur bergerak selama operasi

- Mengidentifikasi lokasi yang optimal untuk perawatan redaman

Analisis Modal

Menentukan frekuensi alami dan bentuk modus:

- Mengidentifikasi frekuensi resonansi sebelum pengoperasian

- Memprediksi potensi frekuensi masalah

- Memandu modifikasi struktural untuk menghindari resonansi

Kehilangan Penyisipan Knalpot: Perhitungan Apa yang Mendorong Desain Peredam Suara yang Efektif?

Knalpot dan peredam suara sangat penting untuk mengurangi kebisingan sistem pneumatik, tetapi desainnya harus didasarkan pada perhitungan rekayasa suara untuk memastikan efektivitas tanpa mengorbankan kinerja sistem.

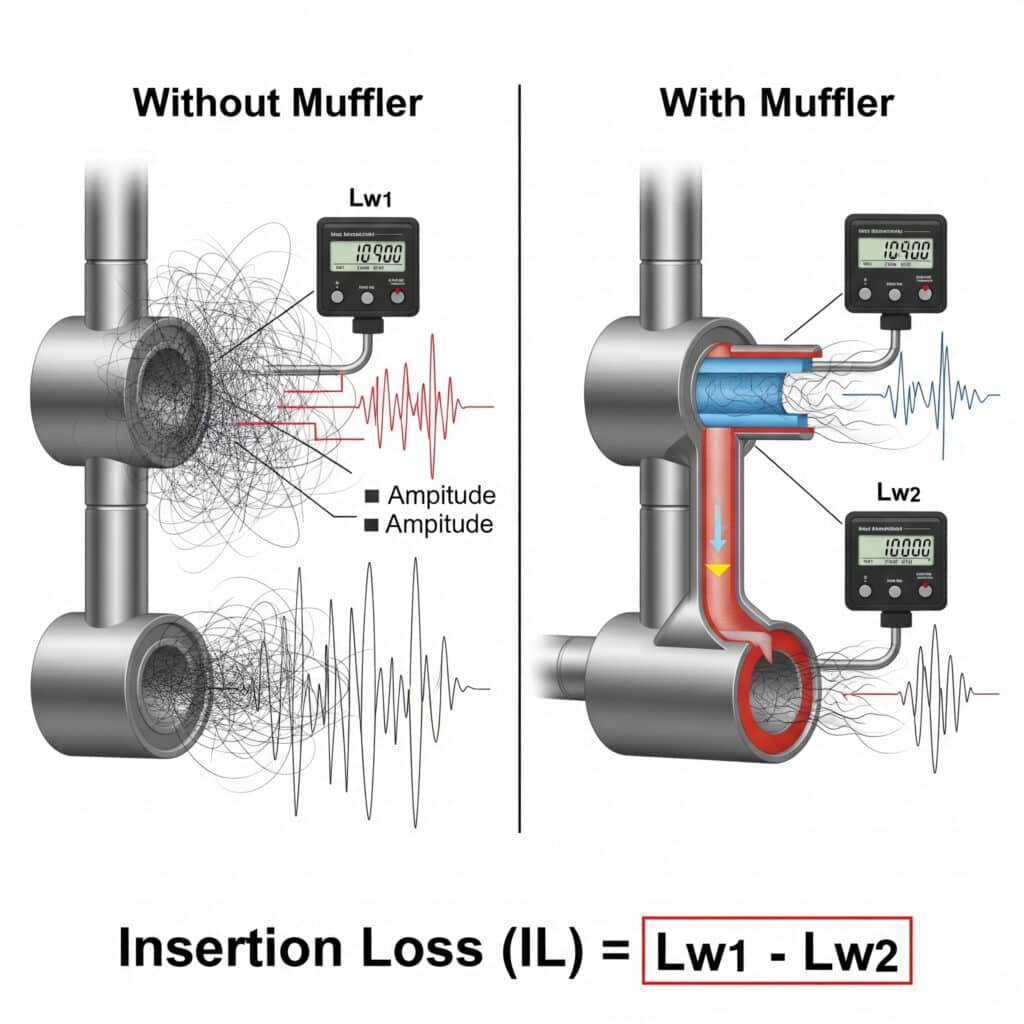

Knalpot kerugian penyisipan3 (IL) mengukur efektivitas pengurangan kebisingan dan dapat dihitung sebagai IL = Lw₁ - Lw₂, di mana Lw₁ adalah tingkat daya suara tanpa muffler dan Lw₂ adalah tingkat dengan muffler terpasang. Untuk sistem pneumatik, muffler yang efektif biasanya mencapai 15-30 dB insertion loss pada rentang frekuensi kritis 500 Hz hingga 4 kHz dengan tetap mempertahankan tekanan balik yang dapat diterima.

Baru-baru ini saya membantu produsen perangkat medis di Massachusetts memecahkan masalah kebisingan yang menantang dengan sistem silinder tanpa batang yang presisi. Upaya awal mereka dalam menggunakan muffler siap pakai mengurangi kebisingan, tetapi menciptakan tekanan balik yang berlebihan yang memengaruhi waktu siklus. Dengan menghitung insertion loss yang diperlukan pada pita frekuensi tertentu dan mendesain muffler multi-ruang khusus, kami mencapai pengurangan kebisingan sebesar 24 dB dengan dampak performa yang minimal. Hasilnya adalah sistem yang memenuhi persyaratan kebisingan dan presisi.

Dasar-Dasar Kerugian Penyisipan Knalpot

Persamaan inti untuk insertion loss adalah:

IL = Lw₁ - Lw₂

Dimana:

- IL = Kehilangan penyisipan (dB)

- Lw₁ = Tingkat daya suara tanpa muffler (dB)

- Lw₂ = Tingkat daya suara dengan knalpot (dB)

Untuk analisis spesifik frekuensi, ini menjadi:

IL (f) = Lw₁ (f) - Lw₂ (f)

Di mana f menunjukkan pita frekuensi spesifik yang sedang dianalisis.

Parameter Desain Knalpot dan Pengaruhnya

| Parameter | Efek pada Rugi Penyisipan | Efek pada Tekanan Balik | Jangkauan Optimal |

|---|---|---|---|

| Volume Ruang | Volume yang lebih besar meningkatkan IL frekuensi rendah | Dampak minimal jika dirancang dengan benar | 10-30 × volume port pembuangan |

| Jumlah Kamar | Lebih banyak ruang meningkatkan IL frekuensi menengah | Meningkat dengan lebih banyak ruang | 2-4 ruang untuk sebagian besar aplikasi |

| Rasio Ekspansi | Rasio yang lebih tinggi meningkatkan IL | Dampak minimal jika bertahap | Rasio area 4:1 hingga 16:1 |

| Bahan Akustik | Meningkatkan IL frekuensi tinggi | Dampak minimal dengan desain yang tepat | Ketebalan 10-50 mm |

| Perforasi Penyekat | Mempengaruhi IL frekuensi menengah | Dampak yang signifikan | Area terbuka 30-50% |

| Panjang Jalur Aliran | Jalur yang lebih panjang meningkatkan IL frekuensi rendah | Bertambah dengan panjangnya | 3-10 × diameter port |

Model Teoretis untuk Prediksi Kerugian Penyisipan

Beberapa model dapat memprediksi kehilangan insersi untuk jenis knalpot yang berbeda:

Model Ruang Ekspansi

Untuk ruang ekspansi sederhana:

IL = 10 log₁₀[1 + 0,25(m-1/m)² sin²(kL)]

Dimana:

- m = Rasio luas (luas ruang / luas pipa)

- k = Bilangan gelombang (2πf/c, di mana f adalah frekuensi dan c adalah kecepatan suara)

- L = Panjang ruang

Model Knalpot Disipatif

Untuk knalpot dengan bahan yang menyerap suara:

IL = 8,68α (L/d)

Dimana:

- α = Koefisien penyerapan bahan

- L = Panjang bagian yang bergaris

- d = Diameter jalur aliran

Model Knalpot Reaktif (Resonator Helmholtz4)

Untuk knalpot tipe resonator:

IL = 10 log₁₀[1 + (ρc/2S)² × (V/L'c²) × ω²/((ω₀² - ω²)² + (Rω/ρc)²)]

Dimana:

- ρ = Kepadatan udara

- c = Kecepatan suara

- S = Luas penampang leher

- V = Volume rongga

- L' = Panjang leher efektif

- ω = Frekuensi sudut

- ω₀ = Frekuensi resonansi

- R = Resistensi akustik

Proses Pemilihan Knalpot Praktis

Untuk memilih atau mendesain knalpot yang sesuai:

- Mengukur Spektrum Kebisingan: Menentukan kandungan frekuensi kebisingan

- Hitung IL yang Dibutuhkan: Tentukan pengurangan yang diperlukan berdasarkan frekuensi

- Menilai Persyaratan Aliran: Menghitung tekanan balik maksimum yang diijinkan

- Pilih Jenis Knalpot:

- Reaktif (ruang ekspansi) untuk frekuensi rendah

- Disipatif (menyerap) untuk frekuensi tinggi

- Kombinasi untuk noise broadband - Verifikasi Kinerja: Uji kehilangan penyisipan dan tekanan balik

Pertimbangan Tekanan Balik

Tekanan balik yang berlebihan dapat berdampak signifikan terhadap kinerja sistem:

Perhitungan Tekanan Balik

Tekanan balik dapat diperkirakan sebagai:

ΔP = ρ(Q/Cd×A)²/2

Dimana:

- ΔP = Penurunan tekanan (Pa)

- ρ = Kepadatan udara (kg/m³)

- Q = Laju aliran (m³/s)

- Cd = Koefisien pelepasan

- A = Area aliran efektif (m²)

Penilaian Dampak Kinerja

Untuk silinder tanpa batang dengan:

- Diameter lubang: 40mm

- Stroke: 500mm

- Waktu siklus: 2 detik

- Tekanan pengoperasian: 6 bar

Setiap 0,1 bar tekanan balik akan terjadi:

- Mengurangi keluaran gaya sekitar 1,7%

- Meningkatkan waktu siklus sekitar 2,3%

- Meningkatkan konsumsi energi sekitar 1,5%

Studi Kasus: Desain Knalpot Khusus

Untuk aplikasi silinder tanpa batang yang presisi dengan persyaratan kebisingan yang ketat:

| Parameter | Kondisi Awal | Knalpot Off-the-Shelf | Desain Khusus |

|---|---|---|---|

| Tingkat Suara | 89 dBA | 76 dBA | 65 dBA |

| Tekanan balik | 0,05 bar | 0,42 bar | 0,11 bar |

| Waktu Siklus | 1,8 detik | 2,3 detik | 1,9 detik |

| Respons Frekuensi | Broadband | Buruk pada 2-4 kHz | Dioptimalkan di seluruh spektrum |

| Kehidupan Pelayanan | N/A | 3 bulan (penyumbatan) | > 12 bulan |

| Biaya Implementasi | N/A | $120 per titik | $280 per titik |

Desain knalpot khusus memberikan pengurangan kebisingan yang unggul sekaligus mempertahankan kinerja sistem yang dapat diterima, dengan periode pengembalian investasi kurang dari 6 bulan ketika mempertimbangkan peningkatan produktivitas.

Kesimpulan

Memahami mekanisme pembentukan kebisingan akustik - tingkat suara ekspansi gas, spektrum getaran mekanis, dan perhitungan kerugian penyisipan muffler - memberikan dasar untuk pengendalian kebisingan yang efektif dalam sistem pneumatik. Dengan menerapkan prinsip-prinsip ini, Anda dapat menciptakan sistem pneumatik yang lebih tenang, lebih efisien, dan lebih andal sekaligus memastikan kepatuhan terhadap peraturan dan meningkatkan kondisi tempat kerja.

Tanya Jawab Tentang Kebisingan Sistem Pneumatik

Berapa batas OSHA untuk paparan kebisingan sistem pneumatik?

OSHA membatasi paparan kebisingan di tempat kerja hingga 90 dBA untuk rata-rata tertimbang waktu 8 jam, dengan nilai tukar 5 dBA. Namun, batas paparan yang direkomendasikan NIOSH lebih konservatif yaitu 85 dBA. Sistem pneumatik sering kali melebihi batas ini, dengan knalpot yang tidak diredam sering kali menghasilkan 90-110 dBA pada jarak satu meter, sehingga memerlukan kontrol teknik untuk mematuhinya.

Bagaimana tekanan operasi memengaruhi kebisingan sistem pneumatik?

Tekanan operasi memiliki dampak yang signifikan terhadap kebisingan yang dihasilkan, dengan setiap peningkatan tekanan 1 bar biasanya menambah 3-4 dBA pada tingkat kebisingan knalpot. Hubungan ini bersifat logaritmik, bukan linier, karena daya suara meningkat dengan kuadrat rasio tekanan. Mengurangi tekanan sistem ke tingkat minimum yang diperlukan untuk pengoperasian sering kali merupakan strategi pengurangan kebisingan yang paling sederhana dan paling hemat biaya.

Apa perbedaan antara muffler reaktif dan disipatif untuk sistem pneumatik?

Muffler reaktif menggunakan ruang dan saluran untuk memantulkan gelombang suara dan menciptakan gangguan yang merusak, sehingga efektif untuk kebisingan frekuensi rendah (di bawah 500 Hz) dengan penurunan tekanan yang minimal. Muffler disipatif menggunakan bahan penyerap suara untuk mengubah energi akustik menjadi panas, sehingga lebih efektif untuk kebisingan frekuensi tinggi (di atas 500 Hz) tetapi lebih rentan terhadap kontaminasi. Banyak muffler pneumatik industri yang menggabungkan kedua prinsip tersebut untuk pengurangan kebisingan pita lebar.

Bagaimana cara mengidentifikasi sumber kebisingan yang dominan dalam sistem pneumatik saya?

Gunakan pendekatan sistematis yang dimulai dengan pengujian operasional: jalankan sistem pada tekanan, kecepatan, dan beban yang berbeda sambil mengukur kebisingan. Kemudian lakukan isolasi komponen dengan mengoperasikan masing-masing elemen secara terpisah. Terakhir, lakukan analisis frekuensi menggunakan pengukur tingkat suara dengan kemampuan pita oktaf-frekuensi rendah (50-250 Hz) biasanya mengindikasikan masalah struktural, frekuensi menengah (250-2000 Hz) menunjukkan kebisingan operasional, dan frekuensi tinggi (2-10 kHz) menunjukkan masalah aliran atau kebocoran.

Apa hubungan antara tingkat kebisingan dan jarak dari komponen pneumatik?

Kebisingan dari komponen pneumatik mengikuti hukum kuadrat terbalik dalam kondisi medan bebas, berkurang sekitar 6 dB setiap kali jaraknya berlipat ganda. Namun demikian, dalam lingkungan industri yang khas dengan permukaan reflektif, pengurangan yang sebenarnya sering kali hanya 3-4 dB per penggandaan jarak karena gema. Ini berarti bahwa menggandakan jarak Anda dari sumber kebisingan 90 dB mungkin hanya akan mengurangi levelnya menjadi 86-87 dB, bukan 84 dB secara teoritis.

-

Menyediakan peraturan resmi Administrasi Keselamatan dan Kesehatan Kerja (OSHA) dan batas paparan yang diizinkan (PEL) untuk kebisingan di tempat kerja, yang merupakan pendorong utama untuk mitigasi akustik. ↩

-

Menjelaskan algoritme Fast Fourier Transform (FFT), alat bantu matematis penting yang digunakan untuk mengonversi sinyal domain waktu (seperti getaran atau gelombang suara) ke dalam komponen frekuensi penyusunnya untuk dianalisis. ↩

-

Menjelaskan analisis modal, teknik teknik canggih yang digunakan untuk menentukan sifat dinamis yang melekat pada suatu sistem, seperti frekuensi alami dan bentuk modus, untuk memprediksi dan menghindari resonansi. ↩

-

Menawarkan penjelasan rinci tentang Insertion Loss (IL), metrik utama yang digunakan untuk mengukur kinerja knalpot atau peredam suara dengan mengukur pengurangan tingkat suara yang diberikannya. ↩