Apakah Anda mengalami kebocoran udara dalam sistem pneumatik Anda? Anda tidak sendirian. Banyak insinyur berjuang dengan kegagalan seal yang menyebabkan hilangnya efisiensi, peningkatan biaya perawatan, dan waktu henti yang tidak terduga. Pengetahuan yang tepat tentang mekanisme penyegelan dapat menyelesaikan masalah yang terus-menerus ini.

Mekanisme penyegelan dalam sistem pneumatik bekerja melalui deformasi terkontrol bahan elastomer1 terhadap permukaan perkawinan. Segel yang efektif mempertahankan tekanan kontak melalui kompresi (segel statis) atau melalui keseimbangan tekanan, gesekan, dan pelumasan (segel dinamis), menciptakan penghalang kedap terhadap kebocoran udara.

Saya telah bekerja dengan sistem pneumatik selama lebih dari 15 tahun di Bepto, dan saya telah melihat banyak kasus di mana pemahaman tentang prinsip-prinsip penyegelan telah menghemat ribuan biaya perawatan dan mencegah kegagalan sistem yang dahsyat.

Daftar Isi

- Bagaimana Rasio Kompresi Cincin-O Mempengaruhi Kinerja Seal?

- Mengapa Kurva Stribeck Penting untuk Desain Segel Pneumatik?

- Apa yang Menyebabkan Pemanasan Gesekan pada Segel Dinamis dan Bagaimana Cara Mengontrolnya?

- Kesimpulan

- Tanya Jawab Tentang Mekanisme Penyegelan Pneumatik

Bagaimana Rasio Kompresi Cincin-O Mempengaruhi Kinerja Seal?

O-ring mungkin merupakan elemen penyegelan yang paling umum dalam sistem pneumatik, tetapi penampilannya yang sederhana menyembunyikan prinsip-prinsip teknik yang kompleks. Rasio kompresi sangat penting untuk kinerja dan umur panjangnya.

Rasio kompresi cincin-O adalah persentase deformasi dari penampang asli ketika dipasang. Performa optimal biasanya memerlukan kompresi 15-30%. Kompresi yang terlalu sedikit menyebabkan kebocoran, sementara kompresi yang berlebihan menyebabkan kegagalan dini melalui ekstrusi, set kompresi2atau keausan yang dipercepat.

Mendapatkan rasio kompresi yang tepat lebih bernuansa daripada yang disadari oleh banyak insinyur. Izinkan saya berbagi beberapa wawasan praktis dari pengalaman saya dengan sistem penyegelan silinder tanpa batang.

Menghitung Rasio Kompresi O-ring yang Optimal

Perhitungan rasio kompresi tampak mudah:

| Parameter | Formula | Contoh |

|---|---|---|

| Rasio Kompresi (%) | [(d - g)/d] × 100 | Untuk cincin-O 2,5 mm dalam alur 2,0 mm: [(2,5 - 2,0)/2,5] × 100 = 20% |

| Peras (mm) | d - g | 2.5mm - 2.0mm = 0.5mm |

| Isi Alur (%) | [π(d/2)²]/[w × g] × 100 | Untuk cincin-O 2,5 mm dengan lebar 3,5 mm, alur sedalam 2,0 mm: [π (2,5/2)²] / [3,5 × 2,0] × 100 = 70% |

Dimana:

- d = Diameter penampang cincin-O

- g = kedalaman alur

- w = lebar alur

Panduan Kompresi Khusus Material

Bahan yang berbeda memerlukan rasio kompresi yang berbeda:

| Bahan | Kompresi yang Disarankan | Aplikasi |

|---|---|---|

| NBR (Nitril) | 15-25% | Kegunaan umum, tahan minyak |

| FKM (Viton) | 15-20% | Temperatur tinggi, tahan bahan kimia |

| EPDM | 20-30% | Air, aplikasi uap |

| Silikon | 10-20% | Kisaran suhu yang ekstrem |

| PTFE | 5-10% | Ketahanan kimiawi, gesekan rendah |

Tahun lalu, saya bekerja dengan Michael, seorang teknisi pemeliharaan di pabrik pengolahan makanan di Wisconsin. Dia sering mengalami kebocoran udara pada sistem silinder tanpa batangnya meskipun telah menggunakan O-ring premium. Setelah menganalisis penyiapannya, saya menemukan bahwa desain alurnya menyebabkan kompresi berlebih (hampir 40%) pada ring-O NBR.

Kami mendesain ulang dimensi alur untuk mencapai rasio kompresi 20%, dan masa pakai seal-nya meningkat dari 3 bulan menjadi lebih dari satu tahun, sehingga menghemat ribuan biaya perawatan dan waktu henti bagi perusahaannya.

Faktor Lingkungan yang Mempengaruhi Persyaratan Kompresi

Rasio kompresi optimal tidak statis-ini bervariasi berdasarkan:

- Fluktuasi suhu: Temperatur yang lebih tinggi memerlukan kompresi yang lebih rendah untuk memperhitungkan ekspansi termal

- Perbedaan tekanan: Tekanan yang lebih tinggi mungkin memerlukan kompresi yang lebih tinggi untuk mencegah ekstrusi

- Aplikasi dinamis vs. statis: Segel dinamis biasanya membutuhkan kompresi yang lebih rendah untuk mengurangi gesekan

- Metode pemasangan: Peregangan selama pemasangan dapat mengurangi kompresi yang efektif

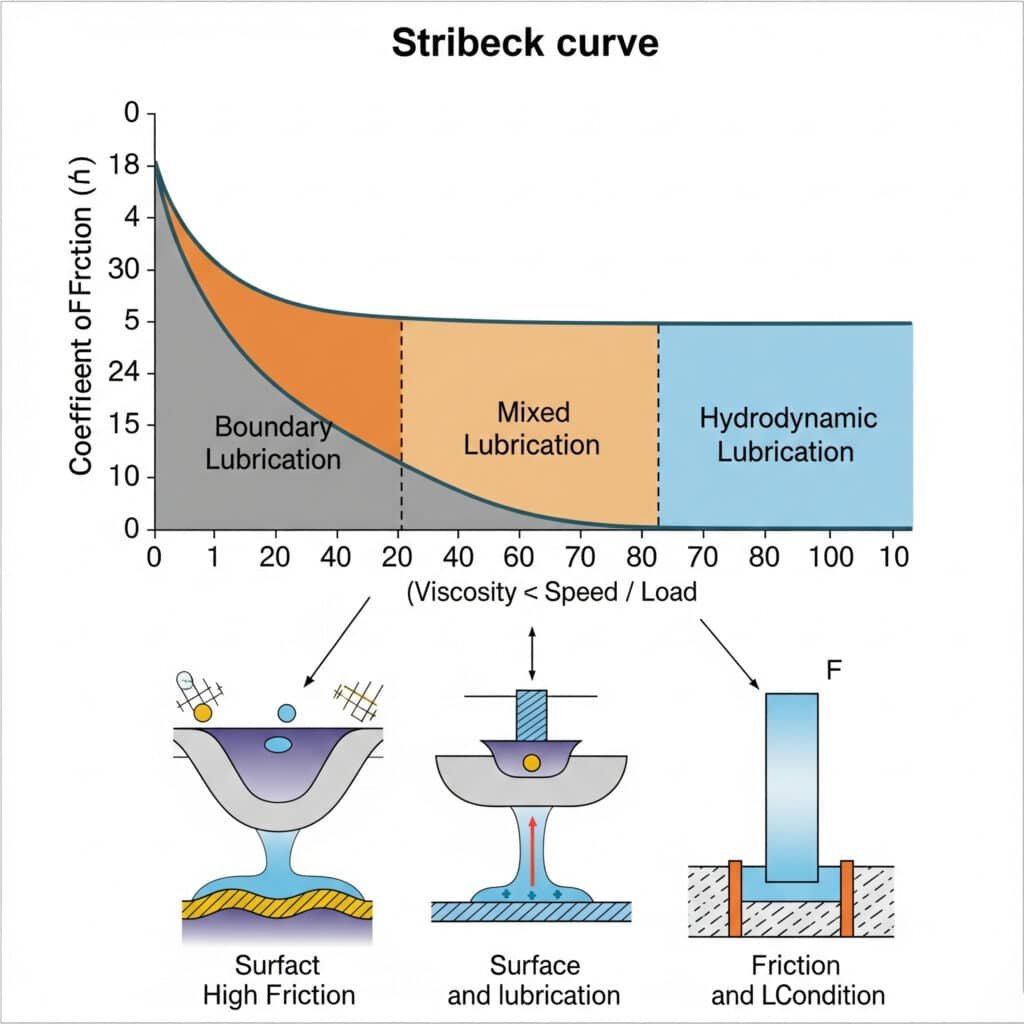

Mengapa Kurva Stribeck Penting untuk Desain Segel Pneumatik?

Kurva Stribeck mungkin terdengar akademis, tetapi sebenarnya ini adalah alat praktis yang ampuh untuk memahami dan mengoptimalkan kinerja seal pada silinder pneumatik tanpa batang dan aplikasi dinamis lainnya.

The Kurva Stribeck3 mengilustrasikan hubungan antara koefisien gesekan, viskositas pelumas, kecepatan, dan beban pada permukaan geser. Pada seal pneumatik, ini membantu para insinyur memahami transisi antara rezim pelumasan batas, campuran, dan hidrodinamis, yang sangat penting untuk mengoptimalkan desain seal untuk kondisi operasi tertentu.

Memahami kurva ini memiliki implikasi praktis tentang bagaimana kinerja sistem pneumatik Anda dalam kondisi dunia nyata.

Tiga Rezim Pelumasan dalam Segel Pneumatik

Kurva Stribeck mengidentifikasi tiga rezim operasi yang berbeda:

| Rezim Pelumasan | Karakteristik | Implikasi untuk Segel Pneumatik |

|---|---|---|

| Pelumasan Batas | Gesekan tinggi, kontak permukaan langsung | Terjadi saat start-up, kecepatan lambat; menyebabkan stick-slip |

| Pelumasan Campuran | Gesekan sedang, film cairan parsial | Zona transisi; sensitif terhadap permukaan akhir dan pelumas |

| Pelumasan Hidrodinamik4 | Gesekan rendah, pemisahan cairan yang sempurna | Ideal untuk operasi kecepatan tinggi; keausan minimal |

Aplikasi Praktis dari Kurva Stribeck dalam Pemilihan Segel

Saat memilih seal untuk silinder tanpa batang, memahami kurva Stribeck membantu kita:

- Sesuaikan bahan segel dengan kondisi pengoperasian: Material yang berbeda bekerja lebih baik dalam rezim pelumasan yang berbeda

- Pilih pelumas yang sesuai: Persyaratan viskositas berubah berdasarkan kecepatan dan beban

- Desain permukaan akhir yang optimal: Kekasaran mempengaruhi transisi antara rezim pelumasan

- Memprediksi dan mencegah fenomena stick-slip: Sangat penting untuk pengoperasian yang lancar dalam aplikasi presisi

Studi Kasus: Menghilangkan Stick-Slip dalam Pemosisian Presisi

Saya ingat pernah bekerja dengan Emma, seorang insinyur otomasi dari produsen peralatan medis di Swiss. Sistem silinder tanpa batang miliknya mengalami gerakan tersentak-sentak (stick-slip) selama gerakan presisi kecepatan lambat, yang memengaruhi kualitas produk.

Dengan menganalisis aplikasi melalui lensa kurva Stribeck, kami menentukan bahwa sistemnya beroperasi dalam rezim pelumasan batas. Kami merekomendasikan untuk mengganti ke bahan seal berbasis PTFE dengan tekstur permukaan yang dimodifikasi dan formulasi pelumas yang berbeda.

Hasilnya? Gerakan yang mulus bahkan pada kecepatan 5mm/detik, menghilangkan masalah kualitas dan meningkatkan hasil produksi sebesar 15%.

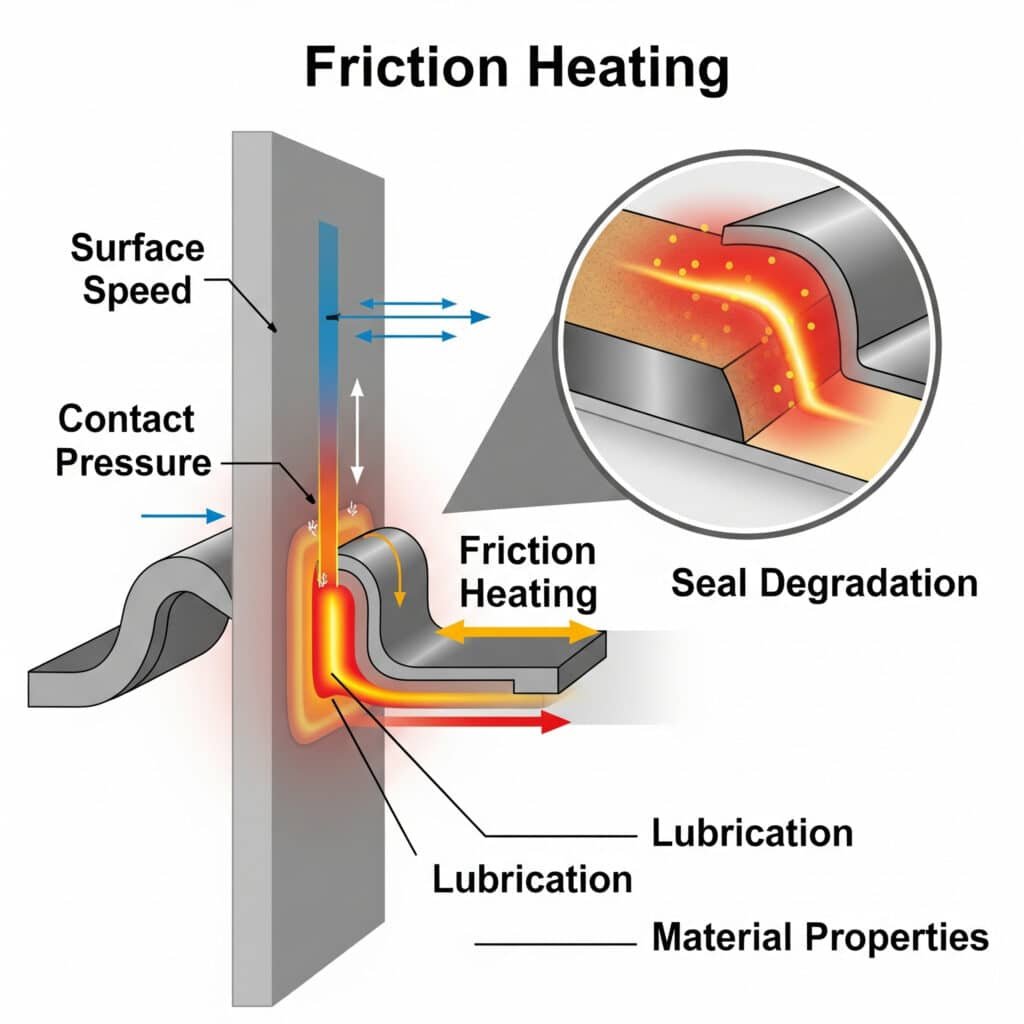

Apa yang Menyebabkan Pemanasan Gesekan pada Segel Dinamis dan Bagaimana Cara Mengontrolnya?

Pemanasan gesekan sering kali diabaikan hingga menyebabkan kegagalan seal dini. Memahami fenomena ini sangat penting untuk merancang sistem pneumatik yang andal dengan masa pakai yang lebih lama.

Pemanasan gesekan5 pada seal dinamis terjadi ketika energi mekanik diubah menjadi energi panas pada antarmuka kontak antara seal dan permukaan kawin. Pemanasan ini dipengaruhi oleh faktor-faktor termasuk kecepatan permukaan, tekanan kontak, pelumasan, dan sifat material. Pemanasan yang berlebihan mempercepat degradasi seal melalui kerusakan termal material.

Konsekuensi dari pemanasan gesekan bisa sangat parah, mulai dari berkurangnya masa pakai seal hingga kegagalan yang dahsyat. Mari kita jelajahi fenomena ini secara lebih rinci.

Menghitung Pembangkitan Panas Gesekan

Panas yang dihasilkan oleh gesekan dapat diperkirakan dengan menggunakan:

| Parameter | Formula | Contoh |

|---|---|---|

| Pembangkitan Panas (W) | Q = μ × F × v | Untuk μ = 0,2, F = 100N, v = 0,5 m/s: Q = 0,2 × 100 × 0,5 = 10W |

| Kenaikan Suhu (°C) | ΔT = Q/(m × c) | Untuk panas 10W, segel 5g, c = 1,7J/g°C: ΔT = 10/(5 × 1,7) = 1,18°C/s |

| Suhu Kondisi Tenang | Tss = Ta + (Q/hA) | Tergantung pada koefisien perpindahan panas dan luas permukaan |

Dimana:

- μ = koefisien gesekan

- F = gaya normal

- v = kecepatan geser

- m = massa

- c = kapasitas panas spesifik

- Ta = suhu sekitar

- h = koefisien perpindahan panas

- A = luas permukaan

Ambang Batas Suhu Kritis untuk Bahan Segel Umum

Bahan segel yang berbeda memiliki batas suhu yang berbeda:

| Bahan | Suhu Kontinu Maksimum (°C) | Tanda-tanda Degradasi Termal |

|---|---|---|

| NBR (Nitril) | 100-120 | Pengerasan, retak, berkurangnya elastisitas |

| FKM (Viton) | 200-250 | Perubahan warna, berkurangnya ketahanan |

| PTFE | 260 | Perubahan dimensi, mengurangi kekuatan tarik |

| TPU | 80-100 | Pelunakan, perubahan bentuk, perubahan warna |

| UHMW-PE | 80-90 | Deformasi, mengurangi ketahanan aus |

Strategi untuk Mengurangi Pemanasan Gesekan

Berdasarkan pengalaman saya dengan aplikasi silinder tanpa batang, berikut ini adalah strategi yang efektif untuk mengontrol pemanasan gesekan:

- Mengoptimalkan tekanan kontak: Mengurangi gangguan segel jika memungkinkan tanpa mengorbankan penyegelan

- Meningkatkan pelumasan: Pilih pelumas dengan viskositas dan stabilitas suhu yang sesuai

- Pemilihan bahan: Pilih bahan dengan koefisien gesekan yang lebih rendah dan stabilitas termal yang lebih tinggi

- Rekayasa permukaan: Tentukan permukaan akhir dan pelapis yang sesuai untuk mengurangi gesekan

- Desain pembuangan panas: Memadukan fitur yang meningkatkan perpindahan panas dari segel

Aplikasi Dunia Nyata: Desain Silinder Tanpa Batang Berkecepatan Tinggi

Salah satu pelanggan kami di Jerman mengoperasikan peralatan pengemasan berkecepatan tinggi dengan silinder tanpa batang yang berjalan pada kecepatan hingga 2 m/s. Segel asli mereka gagal setelah hanya 3 juta siklus karena pemanasan gesekan.

Kami melakukan analisis termal dan menemukan suhu lokal mencapai 140 ° C pada antarmuka segel - jauh melampaui batas 100 ° C dari segel NBR mereka. Dengan beralih ke seal PTFE komposit dengan geometri kontak yang dioptimalkan dan meningkatkan pembuangan panas silinder, kami memperpanjang masa pakai seal hingga lebih dari 20 juta siklus.

Kesimpulan

Memahami ilmu di balik rasio kompresi cincin-O, aplikasi praktis kurva Stribeck, dan mekanisme pemanasan gesekan memberikan dasar untuk merancang sistem penyegelan pneumatik yang andal dan tahan lama. Dengan menerapkan prinsip-prinsip ini, Anda dapat memilih seal yang tepat untuk aplikasi silinder tanpa batang Anda, memecahkan masalah yang ada, dan mencegah kegagalan yang merugikan sebelum terjadi.

Tanya Jawab Tentang Mekanisme Penyegelan Pneumatik

Berapa rasio kompresi yang ideal untuk cincin-O dalam aplikasi pneumatik?

Rasio kompresi yang ideal untuk cincin-O dalam aplikasi pneumatik biasanya 15-25% untuk seal statis dan 10-20% untuk seal dinamis. Kisaran ini memberikan kekuatan penyegelan yang cukup sambil menghindari kompresi berlebihan yang dapat menyebabkan kegagalan dini, terutama dalam aplikasi silinder tanpa batang.

Bagaimana kurva Stribeck membantu dalam memilih segel yang tepat untuk aplikasi saya?

Kurva Stribeck membantu dengan mengidentifikasi rezim pelumasan mana yang akan digunakan pada aplikasi Anda berdasarkan kecepatan, beban, dan sifat pelumas. Untuk aplikasi kecepatan rendah dan beban tinggi, pilih seal yang dioptimalkan untuk pelumasan batas. Untuk aplikasi kecepatan tinggi, pilih seal yang dirancang untuk kondisi pelumasan hidrodinamik.

Apa yang menyebabkan gerakan stick-slip pada silinder pneumatik dan bagaimana cara mencegahnya?

Gerakan stick-slip disebabkan oleh perbedaan antara koefisien gesekan statis dan dinamis, terutama pada rezim pelumasan batas. Cegah dengan menggunakan bahan seal berbasis PTFE atau bahan seal gesekan rendah lainnya, menerapkan pelumas yang sesuai, mengoptimalkan permukaan akhir, dan memastikan kompresi seal yang tepat untuk aplikasi silinder tanpa batang Anda.

Berapa banyak kenaikan suhu yang dapat diterima untuk seal dinamis?

Kenaikan suhu yang dapat diterima tergantung pada bahan segel. Sebagai aturan umum, pertahankan suhu pengoperasian setidaknya 20 ° C di bawah peringkat suhu kontinu maksimum material. Untuk seal NBR (nitril) yang umum digunakan pada silinder tanpa batang, pertahankan suhu di bawah 80-100°C untuk masa pakai yang lebih lama.

Apa hubungan antara kekerasan seal dan persyaratan kompresi?

Bahan segel yang lebih keras (durometer lebih tinggi) biasanya membutuhkan lebih sedikit kompresi untuk mencapai penyegelan yang efektif. Misalnya, bahan 90 Shore A mungkin hanya membutuhkan kompresi 10-15%, sedangkan bahan 70 Shore A yang lebih lembut mungkin memerlukan kompresi 20-25% untuk efektivitas penyegelan yang sama dalam aplikasi pneumatik.

Bagaimana cara menghitung dimensi alur untuk segel cincin-O?

Hitung dimensi alur dengan menentukan rasio kompresi yang diperlukan untuk aplikasi dan material Anda. Untuk kompresi 25% standar dari cincin-O 2,5 mm, kedalaman alur adalah 1,875 mm (2,5 mm × 0,75). Lebar alur harus memungkinkan pengisian alur 60-85% untuk memungkinkan deformasi terkendali tanpa tekanan yang berlebihan.

-

Memberikan penjelasan dasar tentang elastomer (polimer dengan viskoelastisitas), yang merupakan bahan utama yang digunakan untuk seal pneumatik karena kemampuannya untuk berubah bentuk dan kembali ke bentuk aslinya. ↩

-

Menawarkan definisi teknis set kompresi, deformasi permanen seal setelah tekanan kompresi yang berkepanjangan, yang merupakan penyebab utama kegagalan seal statis. ↩

-

Merinci prinsip-prinsip kurva Stribeck, grafik fundamental dalam bidang tribologi yang menggambarkan bagaimana gesekan antara dua permukaan yang dilumasi merupakan fungsi dari viskositas, beban, dan kecepatan. ↩

-

Menjelaskan rezim pelumasan hidrodinamis, suatu kondisi ideal di mana lapisan fluida yang penuh dan kontinu sepenuhnya memisahkan dua permukaan yang bergerak, sehingga menghasilkan gesekan dan keausan yang minimal. ↩

-

Menjelaskan fisika pemanasan gesekan, proses di mana energi mekanik diubah menjadi energi panas pada antarmuka geser, faktor penting dalam degradasi termal seal dinamis. ↩