Apakah Anda mengalami kegagalan sistem pneumatik atau operasi yang tidak efisien? Masalahnya sering kali terletak pada pemilihan aktuator yang tidak tepat, yang menyebabkan penurunan produktivitas dan peningkatan biaya perawatan. Aktuator pneumatik yang dipilih dengan benar dapat menyelesaikan masalah ini dengan segera.

Kanan aktuator pneumatik harus sesuai dengan kebutuhan gaya, kebutuhan kecepatan, dan kondisi beban aplikasi Anda sambil mempertimbangkan faktor lingkungan dan masa pakai. Pemilihan memerlukan pemahaman perhitungan gaya, pencocokan beban, dan persyaratan aplikasi khusus.

Izinkan saya berbagi sesuatu dari pengalaman saya selama lebih dari 15 tahun di industri pneumatik. Bulan lalu, seorang pelanggan dari Jerman menghemat lebih dari $15.000 dalam biaya waktu henti dengan memilih silinder tanpa batang pengganti dengan benar alih-alih menunggu berminggu-minggu untuk suku cadang OEM. Mari jelajahi bagaimana Anda dapat membuat pilihan cerdas serupa.

Daftar Isi

- Rumus Perhitungan Gaya dan Kecepatan

- Tabel Referensi Pencocokan Beban Ujung Batang

- Analisis Aplikasi Silinder Anti-rotasi

Bagaimana Cara Menghitung Gaya dan Kecepatan Silinder Pneumatik?

Saat memilih aktuator pneumatik, memahami hubungan gaya dan kecepatan sangat penting untuk kinerja optimal dalam aplikasi Anda.

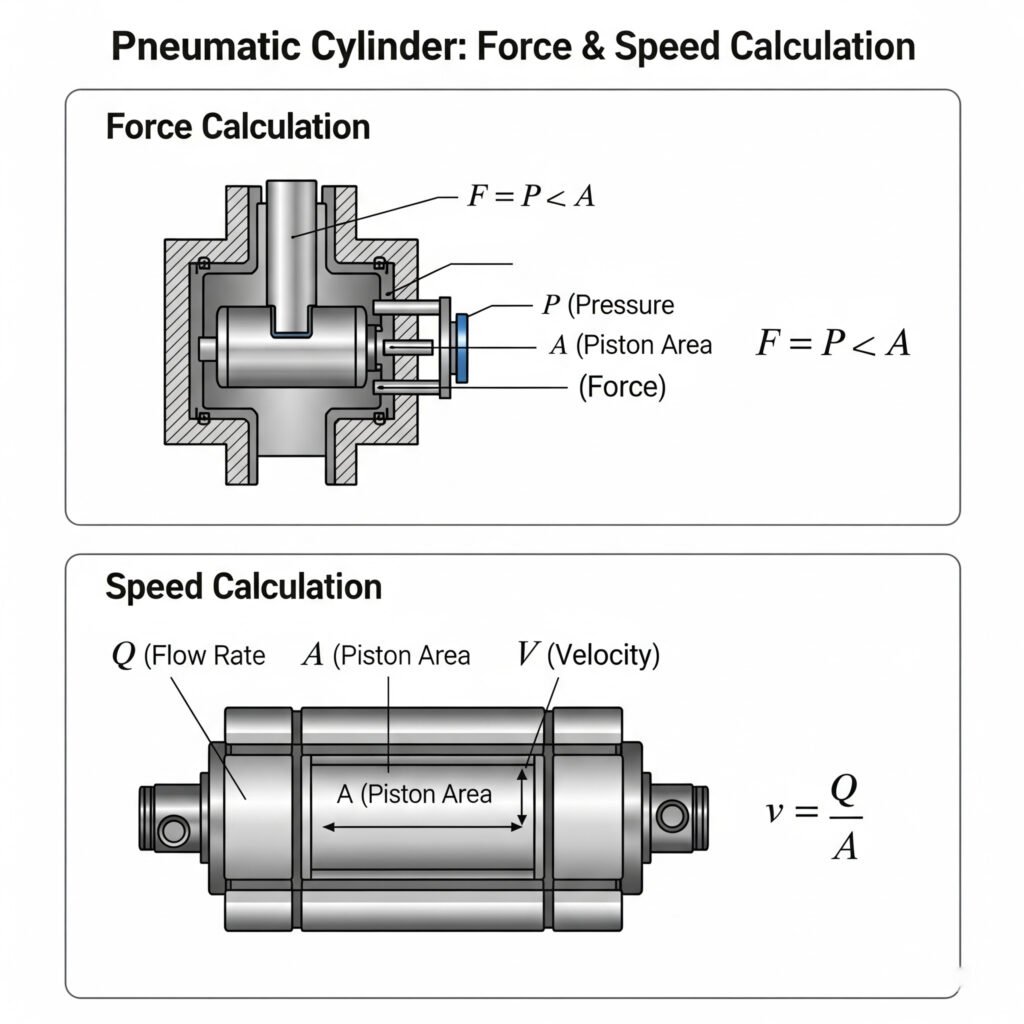

Gaya silinder pneumatik dihitung dengan menggunakan rumus F = P × A, di mana F adalah gaya (N), P adalah tekanan1 (Pa), dan A adalah area piston efektif (m²). Kecepatan bergantung pada laju aliran dan dapat diperkirakan dengan v = Q/A, di mana v adalah kecepatan, Q adalah laju aliran, dan A adalah luas piston.

Rumus Perhitungan Gaya Dasar

Perhitungan gaya berbeda antara pukulan ekstensi dan retraksi karena perbedaan area efektif:

Kekuatan Ekstensi (Pukulan ke Depan)

Untuk langkah ekstensi, kami menggunakan area piston penuh:

F₁ = P × π × (D²/4)

Dimana:

- F₁ = Kekuatan ekstensi (N)

- P = Tekanan operasi (Pa)

- D = Diameter piston (m)

Gaya Retraksi (Pukulan Balik)

Untuk langkah retraksi, kita harus memperhitungkan area batang:

F₂ = P × π × (D² - d²) / 4

Dimana:

- F₂ = Gaya retraksi (N)

- d = Diameter batang (m)

Perhitungan dan Kontrol Kecepatan

Kecepatan silinder pneumatik tergantung pada:

- Laju aliran udara

- Ukuran lubang silinder

- Kondisi beban

Rumus dasarnya adalah:

v = Q / A

Dimana:

- v = Kecepatan (m/s)

- Q = Laju aliran (m³/s)

- A = Area piston (m²)

Untuk silinder tanpa batang2 seperti model Bepto kami, penghitungan kecepatan lebih mudah karena area efektif tetap konstan di kedua arah.

Contoh Praktis

Katakanlah Anda perlu memindahkan beban seberat 50kg secara horizontal dengan silinder tanpa batang berukuran 40mm pada tekanan 6 bar:

- Menghitung gaya: F = 6 × 10⁵ × π × (0,04²/4) = 754 N

- Dengan beban 50kg (490N) dan gesekan, ini memberikan kekuatan yang memadai

- Untuk kecepatan 0,5 m/s dengan lubang ini, Anda membutuhkan sekitar 38 L/menit aliran udara

Ingatlah bahwa perhitungan ini memberikan nilai teoretis. Dalam aplikasi dunia nyata, Anda harus memperhitungkannya:

- Kerugian gesekan3 (biasanya 10-30%)

- Penurunan tekanan dalam sistem

- Kondisi beban dinamis

Spesifikasi Beban Ujung Batang Apa yang Harus Sesuai dengan Persyaratan Aplikasi Anda?

Memilih kapasitas beban ujung batang yang tepat mencegah keausan dini, pengikatan, dan kegagalan sistem pada sistem pneumatik.

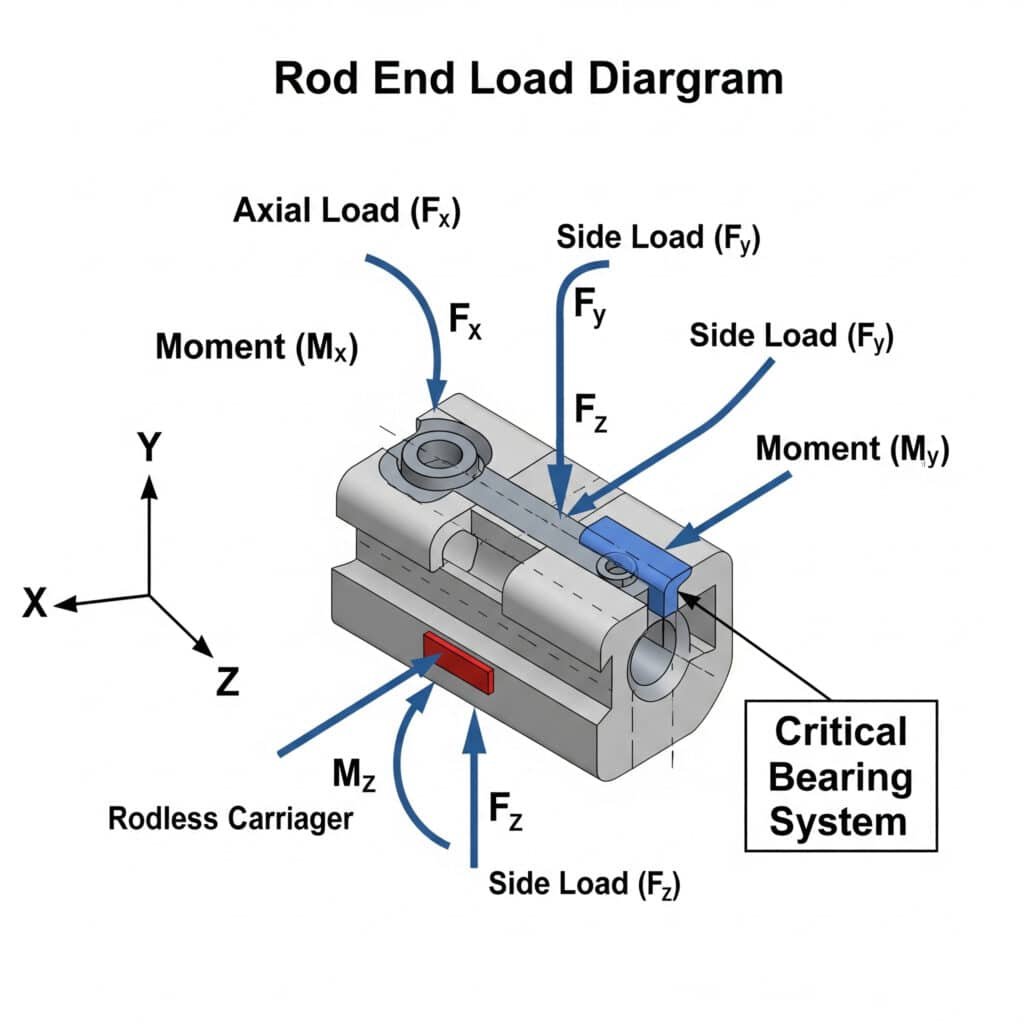

Pencocokan beban ujung batang memerlukan perbandingan aplikasi Anda beban samping, beban momen, dan beban aksial4 dengan spesifikasi pabrikan. Untuk silinder tanpa batang, daya dukung beban dari sistem bantalan sangat penting karena secara langsung berdampak pada umur dan kinerja silinder.

Memahami Jenis Beban

Saat mencocokkan beban ujung batang, Anda perlu mempertimbangkan tiga jenis beban utama:

Beban Aksial

Ini adalah gaya yang bekerja di sepanjang sumbu batang silinder:

- Berhubungan langsung dengan ukuran lubang silinder dan tekanan operasi

- Sebagian besar silinder dirancang terutama untuk beban aksial

- Untuk silinder tanpa batang, ini adalah beban kerja utama

Beban Samping

Ini adalah gaya yang tegak lurus terhadap sumbu silinder:

- Dapat menyebabkan keausan seal dini dan pembengkokan batang

- Penting dalam pemilihan silinder tanpa batang

- Sering diremehkan dalam aplikasi

Beban Momen

Ini adalah gaya rotasi yang menyebabkan puntiran:

- Dapat merusak bantalan dan segel

- Khususnya penting dalam aplikasi stroke yang diperpanjang

- Diukur dalam Nm (Newton-meter)

Tabel Pencocokan Beban Ujung Batang

Berikut adalah tabel referensi yang disederhanakan untuk mencocokkan ukuran silinder tanpa batang yang umum dengan kapasitas beban yang sesuai:

| Lubang Silinder (mm) | Beban Aksial Maksimum (N) | Beban Samping Maksimum (N) | Beban Momen Maks (Nm) | Aplikasi Khas |

|---|---|---|---|---|

| 16 | 300 | 30 | 5 | Perakitan ringan, transfer bagian kecil |

| 25 | 750 | 75 | 15 | Perakitan sedang, penanganan material |

| 32 | 1,200 | 120 | 25 | Otomatisasi umum, transfer beban sedang |

| 40 | 1,900 | 190 | 40 | Penanganan material berat, penggunaan industri sedang |

| 50 | 3,000 | 300 | 60 | Aplikasi industri berat |

| 63 | 4,800 | 480 | 95 | Penanganan beban yang sangat berat |

Pertimbangan Sistem Bantalan

Khusus untuk silinder tanpa batang, sistem bantalan menentukan kapasitas beban:

Sistem bantalan bola5

- Kapasitas beban yang lebih tinggi

- Gesekan yang lebih rendah

- Lebih baik untuk aplikasi kecepatan tinggi

- Lebih mahalSistem bantalan geser

- Lebih ekonomis

- Lebih baik untuk lingkungan yang kotor

- Kapasitas beban yang umumnya lebih rendah

- Gesekan yang lebih tinggiSistem bantalan rol

- Kapasitas beban tertinggi

- Cocok untuk aplikasi tugas berat

- Sangat baik untuk pukulan panjang

- Memerlukan penyelarasan yang tepat

Baru-baru ini saya membantu sebuah pabrik manufaktur di Inggris mengganti silinder rodless merek premium mereka dengan Bepto yang setara. Dengan mencocokkan sistem bantalan dengan kebutuhan aplikasi mereka, mereka tidak hanya memecahkan masalah waktu henti langsung mereka tetapi juga memperpanjang interval perawatan sebesar 30%.

Kapan Anda Harus Menggunakan Silinder Pneumatik Anti-rotasi dalam Sistem Anda?

Silinder anti rotasi mencegah rotasi yang tidak diinginkan pada batang piston selama pengoperasian, sehingga memastikan gerakan linier yang presisi pada aplikasi tertentu.

Silinder pneumatik anti rotasi harus digunakan ketika aplikasi Anda memerlukan gerakan linier yang presisi tanpa deviasi rotasi, ketika menangani beban non-simetris, atau ketika silinder harus menahan gaya rotasi eksternal yang dapat mengganggu akurasi pemosisian.

Mekanisme Anti-rotasi Umum

Ada beberapa metode yang digunakan untuk mencegah rotasi dalam silinder pneumatik:

Sistem Batang Pemandu

- Batang tambahan yang sejajar dengan batang piston utama

- Memberikan stabilitas dan presisi yang sangat baik

- Biaya lebih tinggi tetapi sangat andal

- Umum dalam aplikasi manufaktur presisi

Desain Batang Profil

- Penampang batang yang tidak melingkar mencegah rotasi

- Desain ringkas tanpa komponen eksternal

- Baik untuk aplikasi dengan ruang terbatas

- Mungkin memiliki kapasitas beban yang lebih rendah

Sistem Pemandu Eksternal

- Mekanisme pemandu terpisah yang bekerja bersama silinder

- Presisi dan kapasitas beban tertinggi

- Instalasi yang lebih kompleks

- Digunakan dalam otomatisasi presisi tinggi

Analisis Skenario Aplikasi

Berikut ini adalah skenario aplikasi utama di mana silinder anti-rotasi sangat penting:

1. Penanganan Beban Asimetris

Ketika pusat gravitasi beban diimbangi dari sumbu silinder, silinder standar dapat berputar di bawah tekanan. Silinder anti rotasi sangat penting untuk:

- Gripper robotik yang menangani objek tidak beraturan

- Mesin perakitan dengan perkakas offset

- Penanganan material dengan beban yang tidak seimbang

2. Aplikasi Pemosisian Presisi

Aplikasi yang memerlukan pemosisian yang tepat, akan mendapatkan manfaat dari fitur anti-rotasi:

- Komponen alat mesin CNC

- Peralatan pengujian otomatis

- Operasi perakitan presisi

- Manufaktur perangkat medis

3. Ketahanan terhadap Torsi Eksternal

Ketika kekuatan eksternal dapat menyebabkan rotasi:

- Operasi pemesinan dengan gaya potong

- Menekan aplikasi dengan potensi ketidaksejajaran

- Aplikasi dengan gaya aksi samping

Studi Kasus: Solusi Anti-rotasi

Seorang pelanggan di Swedia mengalami masalah penyelarasan pada peralatan pengemasan mereka. Silinder tanpa batang standar mereka berputar sedikit di bawah beban, menyebabkan ketidaksejajaran dan kerusakan produk.

Kami merekomendasikan silinder tanpa batang anti rotasi Bepto dengan rel bantalan ganda. Hasilnya langsung terlihat:

- Menghilangkan masalah rotasi sepenuhnya

- Mengurangi kerusakan produk sebesar 95%

- Peningkatan kecepatan produksi sebesar 15%

- Mengurangi frekuensi perawatan

Tabel Kriteria Seleksi

| Persyaratan Aplikasi | Silinder Standar | Batang Pemandu Anti-rotasi | Batang Profil Anti-rotasi | Sistem Panduan Eksternal |

|---|---|---|---|---|

| Tingkat presisi yang dibutuhkan | Rendah | Sedang-Tinggi | Sedang | Sangat Tinggi |

| Simetri beban | Simetris | Dapat menangani asimetri | Asimetri sedang | Asimetri tinggi |

| Adanya torsi eksternal | Minimal | Resistensi sedang | Resistensi rendah-sedang | Resistensi tinggi |

| Keterbatasan ruang | Minimal | Membutuhkan lebih banyak ruang | Ringkas | Membutuhkan sebagian besar ruang |

| Pertimbangan biaya | Terendah | Sedang | Sedang-tinggi | Tertinggi |

Kesimpulan

Memilih aktuator pneumatik yang tepat memerlukan pemahaman perhitungan gaya, mencocokkan spesifikasi beban ujung batang, dan menganalisis kebutuhan aplikasi untuk fitur khusus seperti anti-rotasi. Dengan mengikuti panduan ini, Anda dapat memastikan kinerja yang optimal, mengurangi waktu henti, dan memperpanjang usia sistem pneumatik Anda.

Tanya Jawab Tentang Pemilihan Aktuator Pneumatik

Apa perbedaan antara silinder tanpa batang dan silinder pneumatik standar?

Silinder tanpa batang berisi gerakan piston di dalam tubuhnya tanpa batang yang memanjang, sehingga menghemat ruang dan memungkinkan pukulan yang lebih panjang di area yang padat. Silinder standar memiliki batang pemanjang yang bergerak ke luar selama pengoperasian, sehingga membutuhkan ruang bebas tambahan.

Bagaimana cara menghitung ukuran lubang yang diperlukan untuk silinder pneumatik saya?

Hitung gaya yang diperlukan untuk aplikasi Anda, kemudian gunakan rumus: Diameter lubang = √(4F/πP), di mana F adalah gaya yang diperlukan dalam Newton dan P adalah tekanan yang tersedia dalam Pascals. Selalu tambahkan faktor keamanan 25-30% untuk memperhitungkan gesekan dan inefisiensi.

Dapatkah silinder pneumatik tanpa batang menangani beban yang sama dengan silinder konvensional?

Silinder pneumatik tanpa batang biasanya memiliki kapasitas beban samping yang lebih rendah daripada silinder konvensional dengan ukuran lubang yang sama. Namun, mereka unggul dalam aplikasi yang membutuhkan langkah panjang di ruang terbatas dan sering kali memiliki sistem bantalan terintegrasi yang lebih baik untuk mendukung beban.

Bagaimana cara kerja silinder udara tanpa batang?

Silinder udara tanpa batang bekerja dengan menggunakan kereta tertutup yang bergerak di sepanjang badan silinder. Saat udara terkompresi memasuki satu ruang, udara tersebut mendorong piston internal, yang terhubung ke kereta eksternal melalui slot yang disegel oleh pita khusus atau kopling magnetik, menciptakan gerakan linier tanpa batang yang memanjang.

Apa saja aplikasi utama untuk silinder tanpa batang?

Silinder tanpa batang ideal untuk aplikasi langkah panjang di ruang terbatas, sistem penanganan material, peralatan otomasi, mesin pengemasan, operator pintu, dan aplikasi apa pun di mana keterbatasan ruang membuat silinder konvensional tidak praktis.

Bagaimana cara memperpanjang umur aktuator pneumatik saya?

Perpanjang usia aktuator pneumatik dengan memastikan pemasangan yang tepat dengan penyelarasan yang benar, menggunakan udara bertekanan yang bersih dan kering dengan pelumasan yang sesuai, tetap berada dalam batas beban yang ditentukan produsen, dan melakukan perawatan rutin termasuk pemeriksaan dan penggantian seal.

-

Memberikan penjelasan dasar mengenai tekanan sebagai ukuran gaya yang diterapkan secara tegak lurus pada permukaan objek per satuan luas, yang merupakan prinsip di balik rumus F=PxA. ↩

-

Menjelaskan berbagai desain silinder tanpa batang, seperti jenis yang digabungkan secara magnetis dan digabungkan secara mekanis (band), serta menjelaskan keunggulan dan prinsip pengoperasiannya. ↩

-

Menjelaskan berbagai sumber gesekan dalam silinder pneumatik, termasuk gesekan seal dan gesekan bearing, dan bagaimana gaya ini mengurangi output gaya aktual dibandingkan dengan perhitungan teoretis. ↩

-

Memberikan gambaran umum tentang berbagai jenis beban statis dalam teknik mesin, termasuk gaya aksial (tegangan/kompresi), geser (samping), dan momen (lentur/puntir). ↩

-

Memberikan perbandingan jenis-jenis bearing yang mendasar, merinci perbedaan kapasitas beban, karakteristik gesekan, peringkat kecepatan, dan kesesuaian untuk berbagai aplikasi. ↩