Pernahkah Anda melihat biaya produksi Anda meroket karena kegagalan peralatan yang tidak terduga? Pernah. Penyebabnya sering kali bersembunyi di dunia interaksi permukaan yang tak terlihat. Ketika dua permukaan bertemu dalam sistem pneumatik Anda, gesekan menjadi musuh terbesar atau sekutu terbesar Anda.

Tribologi1-ilmu tentang gesekan, keausan, dan pelumasan - secara langsung berdampak pada kinerja sistem pneumatik dengan memengaruhi efisiensi energi, masa pakai komponen, dan keandalan operasional. Memahami prinsip-prinsip dasar ini dapat mengurangi biaya perawatan hingga 30% dan memperpanjang usia peralatan selama bertahun-tahun.

Bulan lalu, saya mengunjungi sebuah pabrik manufaktur di Boston di mana silinder tanpa batang mereka mengalami kerusakan setiap beberapa minggu. Tim pemeliharaan bingung sampai kami memeriksa faktor tribologi. Pada akhir artikel ini, Anda akan memahami cara menerapkan dasar-dasar tribologi untuk memecahkan masalah serupa dalam sistem Anda sendiri.

Daftar Isi

- Verifikasi Gesekan Coulomb: Bagaimana Anda Dapat Menguji Hukum Ini dalam Aplikasi Nyata?

- Nilai Kekasaran Permukaan: Standar Mana yang Penting untuk Komponen Pneumatik?

- Pelumasan Batas: Mengapa Mekanisme Ini Sangat Penting untuk Sistem Pneumatik?

- Kesimpulan

- Tanya Jawab Tentang Tribologi dalam Sistem Pneumatik

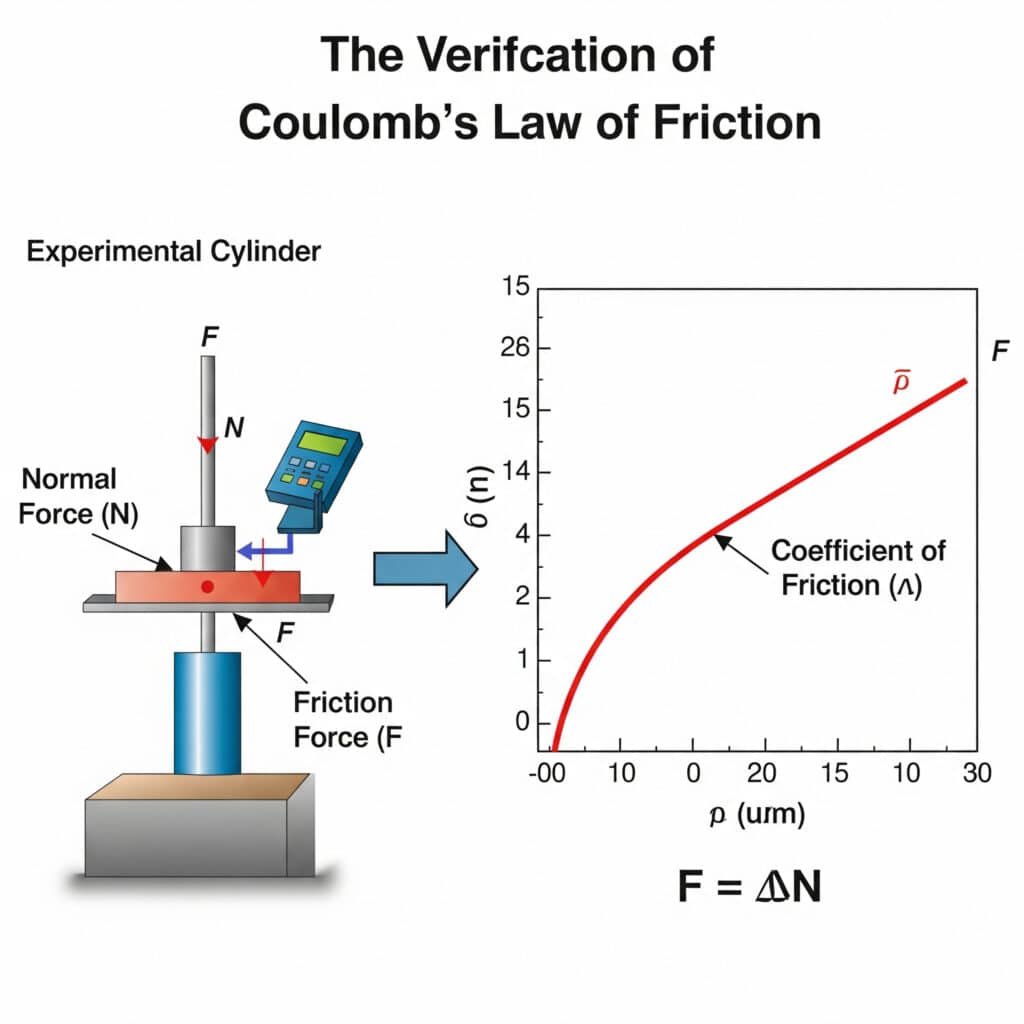

Verifikasi Gesekan Coulomb: Bagaimana Anda Dapat Menguji Hukum Ini dalam Aplikasi Nyata?

Dasar analisis gesekan modern dimulai dengan Hukum Coulomb, tetapi bagaimana kita memverifikasi penerapannya dalam sistem pneumatik dunia nyata? Pertanyaan ini memiliki implikasi yang signifikan untuk memprediksi perilaku komponen.

Hukum Gesekan Coulomb2 dapat diverifikasi dalam aplikasi pneumatik melalui pengujian beban terkontrol di mana gaya gesekan (F) sama dengan koefisien gesekan (μ) dikalikan dengan gaya normal (N). Hubungan ini tetap linier hingga terjadi deformasi material atau kerusakan pelumasan, sehingga sangat penting untuk memprediksi kinerja silinder tanpa batang.

Saya ingat pernah bekerja dengan produsen suku cadang otomotif di Michigan yang tidak dapat memahami mengapa silinder tanpa batang berpemandu mereka berkinerja tidak konsisten. Kami membuat uji verifikasi Coulomb sederhana dan menemukan bahwa koefisien gesekan yang diasumsikan meleset hampir 40%. Wawasan tunggal ini mengubah pendekatan pemeliharaan mereka.

Metode Verifikasi Praktis

Menguji Hukum Coulomb tidak membutuhkan peralatan yang rumit-hanya pendekatan metodis:

- Pengujian Statis: Mengukur gaya yang diperlukan untuk memulai gerakan

- Pengujian Dinamis: Mengukur gaya yang diperlukan untuk mempertahankan kecepatan konstan

- Pengujian Beban Variabel: Mengonfirmasi linearitas di berbagai gaya normal yang berbeda

Faktor-faktor yang Mempengaruhi Akurasi Koefisien Gesekan

| Faktor | Dampak pada Koefisien Gesekan | Strategi Mitigasi |

|---|---|---|

| Kebersihan Permukaan | Variasi hingga 200% | Protokol pembersihan standar |

| Suhu | Perubahan 5-15% per 10°C | Pengujian yang dikontrol suhu |

| Kelembaban | Variasi 3-8% dalam sistem yang tidak disegel | Kontrol lingkungan selama pengujian |

| Periode Pembobolan | Pengurangan hingga 30% setelah penggunaan awal | Komponen pra-kondisi sebelum pengujian |

| Pasangan Bahan | Penentu fundamental | Mendokumentasikan spesifikasi material yang tepat |

Kesalahpahaman Umum dalam Pengujian Gesekan

Ketika memverifikasi Hukum Coulomb dalam sistem pneumatik, beberapa miskonsepsi dapat menyebabkan kesalahan:

Asumsi Koefisien Gesekan Konstan

Banyak insinyur yang mengasumsikan bahwa koefisien gesekan tetap konstan di semua kondisi. Kenyataannya, ini bervariasi:

- Kecepatan: Koefisien statis berbeda dengan koefisien dinamis

- Suhu: Sebagian besar bahan menunjukkan gesekan yang bergantung pada suhu

- Waktu Kontak: Kontak yang diperpanjang dapat meningkatkan gesekan statis

- Kondisi Permukaan: Keausan mengubah karakteristik gesekan dari waktu ke waktu

Mengamati Fenomena Stick-Slip

Transisi antara gesekan statis dan dinamis sering kali menciptakan gerakan tersentak-sentak yang disebut tongkat-slip3:

- Komponen tidak bergerak (berlaku gesekan statis)

- Kekuatan meningkat sampai gerakan dimulai

- Gesekan tiba-tiba turun ke tingkat dinamis

- Komponen berakselerasi

- Gaya berkurang, komponen melambat

- Siklus berulang

Fenomena ini sangat relevan untuk silinder pneumatik tanpa batang yang beroperasi pada kecepatan rendah.

Nilai Kekasaran Permukaan: Standar Mana yang Penting untuk Komponen Pneumatik?

Kekasaran permukaan secara signifikan memengaruhi kinerja komponen pneumatik, tetapi standar pengukuran mana yang harus Anda fokuskan? Jawabannya bervariasi menurut aplikasi dan jenis komponen.

Tingkat kekasaran permukaan untuk komponen pneumatik biasanya berkisar dari Ra 0,1 hingga 1,6 μm4dengan permukaan penyegelan kritis yang membutuhkan hasil akhir yang lebih halus (0,1-0,4 μm) dan permukaan bantalan yang membutuhkan profil kekasaran tertentu (0,4-0,8 μm) untuk mempertahankan pelumas sekaligus meminimalkan gesekan dan keausan.

Selama kunjungan pemecahan masalah ke pabrik pengolahan makanan di Wisconsin, saya menemukan kegagalan silinder rodless mereka berasal dari spesifikasi permukaan yang salah. Tim pemeliharaan mereka telah mengganti seal dengan komponen standar, tetapi ketidaksesuaian kekasaran permukaan menyebabkan keausan yang lebih cepat. Memahami standar kekasaran akan mencegah kesalahan yang merugikan ini.

Parameter Kekasaran Permukaan Kritis

Meskipun Ra (kekasaran rata-rata) umumnya ditentukan, namun parameter lainnya memberikan informasi yang sangat penting:

- Rz (Tinggi Maksimum): Perbedaan antara puncak tertinggi dan lembah terendah

- Rsk (Kemiringan): Menunjukkan apakah profil memiliki lebih banyak puncak atau lembah

- Rku (Kurtosis): Menjelaskan ketajaman profil

- Rp (Ketinggian Puncak Maksimum): Penting untuk kontak awal dan proses masuk

Persyaratan Kekasaran Permukaan menurut Jenis Komponen

| Komponen | Rentang Ra yang Direkomendasikan (μm) | Parameter Kritis | Alasan |

|---|---|---|---|

| Lubang Silinder | 0.1-0.4 | Rsk (lebih disukai negatif) | Masa pakai segel, pencegahan kebocoran |

| Batang Piston | 0.2-0.6 | Rz (terkontrol) | Keausan seal, retensi pelumasan |

| Permukaan Bantalan | 0.4-0.8 | Rku (lebih disukai platykurtic) | Retensi pelumas, ketahanan aus |

| Kursi Katup | 0.05-0.2 | Rp (diminimalkan) | Efisiensi penyegelan, pencegahan kebocoran |

| Permukaan Eksternal | 0.8-1.6 | Ra (konsisten) | Ketahanan korosi, penampilan |

Metode Pengukuran dan Aplikasinya

Teknik pengukuran yang berbeda memberikan wawasan yang berbeda-beda mengenai karakteristik permukaan:

Metode Kontak

- Profilometer Stylus: Standar untuk pengukuran Ra, tetapi dapat merusak permukaan yang halus

- Penguji Kekasaran Portabel: Nyaman untuk penggunaan di lapangan, tetapi kurang presisi

Metode Non-Kontak

- Profilometri Optik: Sangat baik untuk bahan lunak atau komponen jadi

- Pemindaian Laser: Menyediakan peta permukaan 3D beresolusi tinggi

- Mikroskopi Gaya Atom: Untuk analisis skala nano pada permukaan kritis

Evolusi Kekasaran Permukaan Selama Masa Pakai Komponen

Kekasaran permukaan tidak statis-ini berkembang sepanjang siklus hidup komponen:

- Tahap Pembuatan: Hasil akhir permesinan atau tanah awal

- Periode Berjalan: Puncak menjadi aus, kekasaran berkurang

- Operasi Kondisi Tenang (Steady-State Operation): Profil kekasaran yang distabilkan

- Akselerasi Keausan: Meningkatnya kekasaran menandakan mendekati kegagalan

Pemantauan perubahan ini dapat memberikan peringatan dini terhadap kegagalan komponen, terutama pada aplikasi silinder pneumatik tanpa batang yang kritis.

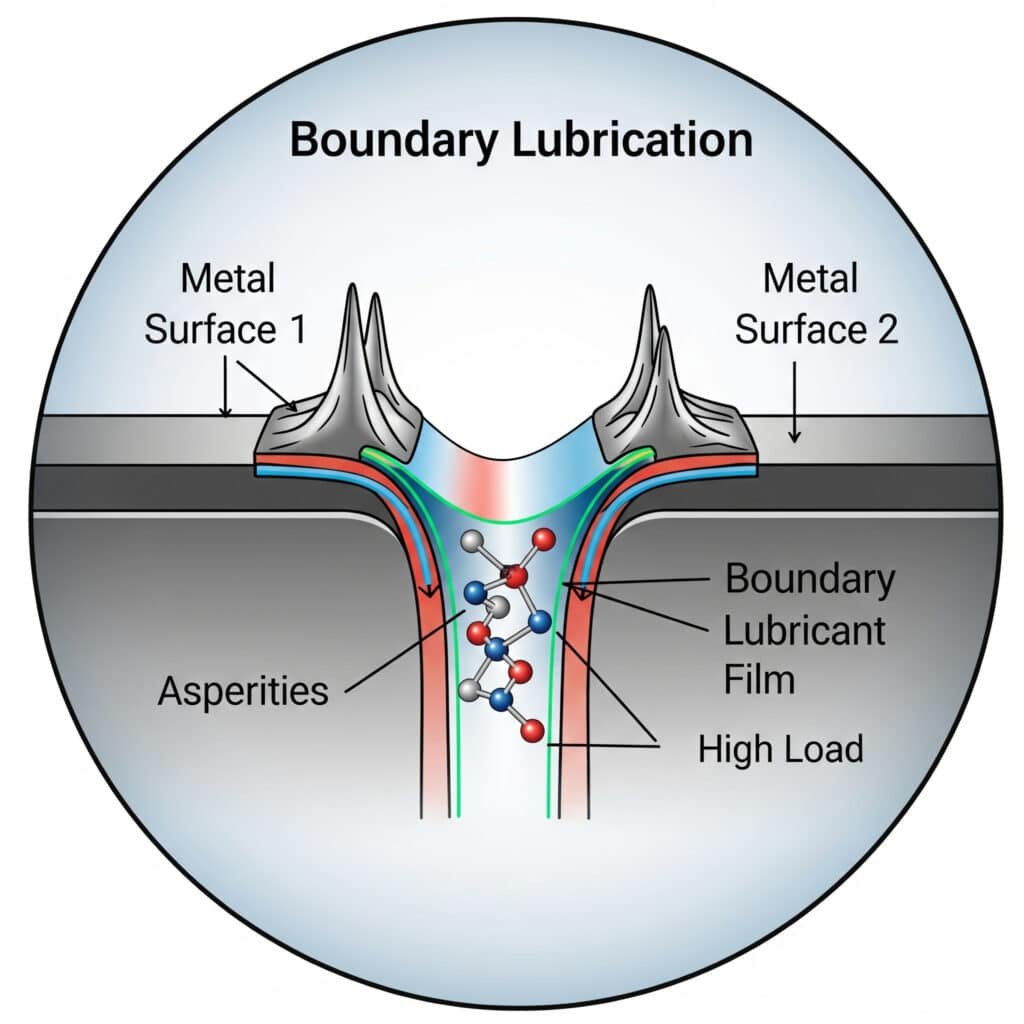

Pelumasan Batas: Mengapa Mekanisme Ini Sangat Penting untuk Sistem Pneumatik?

Pelumasan batas mewakili garis tipis antara operasi yang dapat diterima dan kegagalan besar dalam sistem pneumatik. Memahami mekanisme ini sangat penting untuk pemeliharaan dan desain yang tepat.

Pelumasan batas terjadi ketika lapisan pelumas setipis molekul memisahkan dua permukaan dalam kondisi beban tinggi atau kecepatan rendah. Rezim ini sangat penting dalam sistem pneumatik karena melindungi komponen selama start-up, operasi kecepatan rendah, dan skenario beban tinggi ketika pelumasan film fluida penuh tidak dapat dipertahankan.

Baru-baru ini saya berkonsultasi dengan produsen peralatan pengemasan di California yang silinder tanpa batang magnetiknya mengalami kegagalan seal dini. Teknisi mereka telah memilih pelumas hanya berdasarkan viskositas, dengan mengabaikan sifat pelumasan batas. Setelah beralih ke pelumas dengan aditif batas yang unggul, umur seal meningkat tiga kali lipat.

Empat Rezim Pelumasan

Untuk memahami pentingnya pelumasan batas, kita harus menempatkannya dalam konteks:

- Pelumasan Batas: Asperitas permukaan dalam kontak langsung, hanya dilindungi oleh film molekuler

- Pelumasan Campuran: Film fluida parsial dengan beberapa kontak asperitas

- Pelumasan Elastohidrodinamik: Film cairan tipis dengan deformasi permukaan

- Pelumasan Hidrodinamik: Pemisahan lengkap dengan film fluida

Mekanisme Pelumasan Batas

Bagaimana tepatnya pelumasan batas melindungi permukaan? Beberapa mekanisme bekerja bersama:

Adsorpsi

Molekul polar dalam pelumas menempel pada permukaan logam, menciptakan lapisan pelindung:

- "Kepala" kutub terikat ke permukaan logam

- "Ekor" non-kutub memanjang ke luar

- Molekul-molekul yang selaras ini menahan penetrasi

- Beberapa lapisan dapat terbentuk untuk meningkatkan perlindungan

Reaksi Kimia

Beberapa zat aditif bereaksi dengan permukaan untuk membentuk senyawa pelindung:

- ZDDP (Zinc Dialkyldithiophosphate)[^5]: Membentuk kaca fosfat pelindung

- Senyawa Belerang: Membuat lapisan pelindung besi sulfida

- Asam Lemak: Bereaksi membentuk sabun logam pada permukaan

Memilih Pelumas untuk Kondisi Batas

Untuk komponen pneumatik seperti silinder tanpa batang yang sering beroperasi dalam kondisi batas:

| Jenis Aditif | Fungsi | Aplikasi Terbaik |

|---|---|---|

| Anti aus (AW) | Membentuk film pelindung di bawah beban sedang | Komponen pneumatik umum |

| Tekanan Ekstrim (EP) | Menciptakan lapisan permukaan yang dikorbankan di bawah beban tinggi | Aplikasi tugas berat |

| Pengubah Gesekan | Mengurangi selip pada kondisi batas | Sistem pemosisian presisi |

| Pelumas Padat (PTFE, Grafit) | Menyediakan pemisahan fisik ketika film fluida gagal | Aplikasi beban tinggi, kecepatan rendah |

Mengoptimalkan Pelumasan Batas dalam Sistem Pneumatik

Untuk memaksimalkan usia komponen melalui pelumasan batas yang lebih baik:

- Persiapan Permukaan: Kekasaran yang terkendali menciptakan reservoir pelumas

- Pemilihan Aditif: Menyesuaikan aditif dengan pasangan material dan kondisi pengoperasian

- Interval Pelumasan Ulang: Lebih sering dibandingkan dengan pelumasan film penuh

- Pengendalian Kontaminasi: Partikel mengganggu film batas lebih parah daripada film cairan

- Manajemen Suhu: Aditif batas memiliki efektivitas yang bergantung pada suhu

Kesimpulan

Memahami dasar-dasar tribologi - verifikasi gesekan Coulomb, standar kekasaran permukaan, dan mekanisme pelumasan batas - sangat penting untuk mengoptimalkan kinerja sistem pneumatik. Dengan menerapkan prinsip-prinsip ini, Anda dapat mengurangi biaya perawatan secara signifikan, memperpanjang usia komponen, dan meningkatkan keandalan operasional.

Tanya Jawab Tentang Tribologi dalam Sistem Pneumatik

Apa itu tribologi dan mengapa hal ini penting untuk sistem pneumatik?

Tribologi adalah ilmu tentang permukaan yang berinteraksi dalam gerakan relatif, termasuk gesekan, keausan, dan pelumasan. Dalam sistem pneumatik, faktor tribologi secara langsung memengaruhi efisiensi energi, masa pakai komponen, dan keandalan operasional. Manajemen tribologi yang tepat dapat mengurangi konsumsi energi hingga 10-15% dan memperpanjang umur komponen hingga 2-3 kali lipat.

Bagaimana kekasaran permukaan mempengaruhi umur seal pada silinder tanpa batang?

Kekasaran permukaan memengaruhi masa pakai seal melalui beberapa mekanisme: permukaan yang terlalu halus memberikan retensi pelumas yang tidak mencukupi, sementara permukaan yang terlalu kasar menyebabkan keausan seal yang dipercepat. Kekasaran permukaan yang optimal (biasanya Ra 0,1-0,4 μm) menciptakan lembah mikroskopis yang berfungsi sebagai reservoir pelumas sambil mempertahankan profil yang cukup halus untuk mencegah kerusakan seal.

Apa perbedaan antara pelumasan batas dan hidrodinamik?

Pelumasan batas terjadi ketika permukaan hanya dipisahkan oleh lapisan tipis molekul aditif pelumas, dengan beberapa kontak asperity masih terjadi. Pelumasan hidrodinamis menampilkan pemisahan permukaan secara menyeluruh oleh lapisan fluida. Komponen pneumatik biasanya beroperasi dalam rezim pelumasan batas atau campuran selama start-up dan operasi kecepatan rendah.

Bagaimana cara memverifikasi apakah hukum gesekan Coulomb berlaku untuk aplikasi spesifik saya?

Lakukan pengujian sederhana dengan mengukur gaya gesekan pada beban normal yang berbeda sambil mempertahankan kecepatan dan suhu yang konstan. Plot hasilnya-jika hubungannya linier (gaya gesekan = koefisien gesekan × gaya normal), hukum Coulomb berlaku. Penyimpangan dari linearitas menunjukkan faktor lain seperti adhesi atau deformasi material yang signifikan.

Sifat pelumas apa yang paling penting untuk komponen pneumatik?

Untuk komponen pneumatik, khususnya silinder tanpa batang, sifat pelumas utama meliputi: viskositas yang sesuai untuk rentang suhu pengoperasian, aditif pelumasan batas yang kuat, kompatibilitas dengan bahan seal, ketahanan terhadap air dan oksidasi, dan daya rekat yang baik pada permukaan logam. Pelumas sintetis sering kali mengungguli oli mineral dalam aplikasi ini.

-

Memberikan gambaran umum yang komprehensif tentang tribologi, ilmu interdisipliner yang mempelajari gesekan, keausan, pelumasan, dan desain permukaan yang saling berinteraksi dalam gerakan relatif. ↩

-

Menawarkan penjelasan rinci tentang hukum gesekan kering Coulomb, yang merupakan model dasar yang digunakan untuk memperkirakan gaya gesekan statis dan kinetis. ↩

-

Menjelaskan dinamika gesekan stick-slip, gerakan tersentak spontan yang dapat terjadi saat dua benda saling meluncur, yang sangat penting untuk memahami ketidakstabilan kecepatan rendah. ↩

-

Memberikan definisi teknis Ra, rata-rata aritmetik dari nilai absolut deviasi ketinggian profil dari garis rata-rata, yang merupakan parameter yang paling banyak digunakan untuk permukaan akhir. ↩