Setiap manajer pabrik yang saya ajak berkonsultasi menghadapi dilema yang sama: sistem pneumatik mengonsumsi energi dalam jumlah besar, tetapi langkah-langkah efisiensi tradisional hampir tidak mengurangi biaya. Anda telah mencoba deteksi kebocoran dasar, mungkin meng-upgrade beberapa komponen, namun tagihan energi Anda tetap tinggi sementara target keberlanjutan perusahaan tidak terpenuhi. Ketidakefisienan ini menguras anggaran operasional Anda dan mengancam komitmen lingkungan perusahaan Anda.

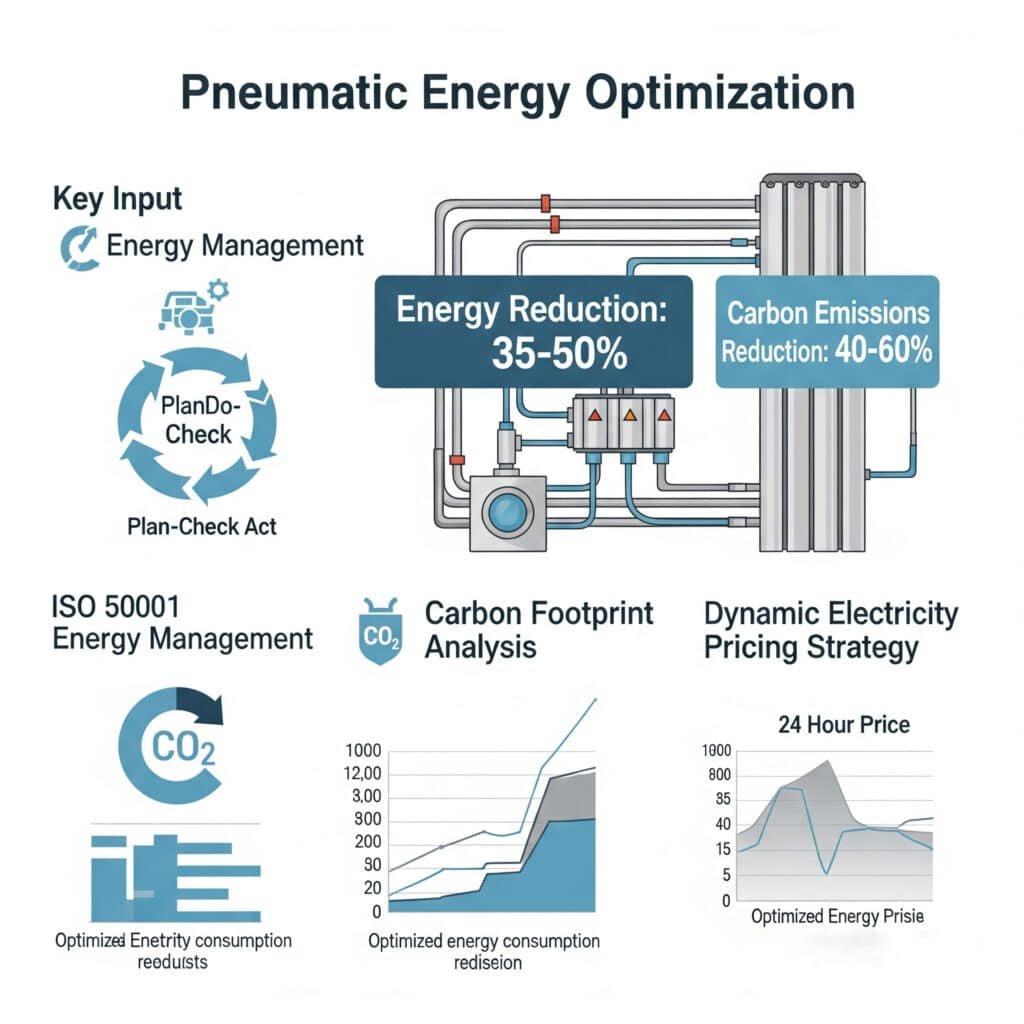

Optimalisasi energi pneumatik yang paling efektif menggabungkan ISO 500011-sistem manajemen energi yang sesuai, analisis jejak karbon yang komprehensif, dan strategi penetapan harga listrik yang dinamis. Pendekatan terintegrasi ini biasanya mengurangi konsumsi energi sebesar 35-50% dan mengurangi emisi karbon sebesar 40-60% dibandingkan dengan sistem konvensional.

Bulan lalu, saya bekerja dengan fasilitas manufaktur di Michigan yang telah berjuang dengan biaya energi sistem pneumatik yang berlebihan meskipun telah melakukan berbagai upaya perbaikan. Setelah menerapkan pendekatan evaluasi energi terintegrasi kami, mereka mengurangi konsumsi energi udara terkompresi sebesar 47% dan mendokumentasikan pengurangan jejak karbon sistem sebesar 52%. Waktu pengembalian modal mereka hanya 7,3 bulan, dan mereka sekarang berada di jalur yang tepat untuk memenuhi target keberlanjutan 2025 lebih cepat dari jadwal.

Daftar Isi

- ISO 50001 Jalur Implementasi Peringkat Efisiensi Energi

- Alat Perhitungan Jejak Karbon Sistem Pneumatik

- Model Pencocokan Strategi Penetapan Harga Listrik Puncak-Lembah

- Kesimpulan

- Tanya Jawab Tentang Optimalisasi Energi Pneumatik

Bagaimana Anda Menerapkan ISO 50001 untuk Memaksimalkan Penghematan Energi dalam Sistem Pneumatik?

Banyak organisasi mencoba implementasi ISO 50001 sebagai latihan kotak centang, kehilangan potensi penghematan energi dan biaya yang substansial. Pendekatan tingkat permukaan ini menghasilkan sertifikasi tanpa peningkatan efisiensi yang berarti.

Penerapan ISO 50001 yang efektif untuk sistem pneumatik memerlukan pendekatan enam fase terstruktur yang dimulai dengan penilaian energi awal yang komprehensif, menetapkan KPI khusus sistem, dan menciptakan siklus peningkatan berkelanjutan dengan akuntabilitas yang jelas. Implementasi yang paling sukses mencapai pengurangan intensitas energi sebesar 6-8% per tahun selama lima tahun pertama.

Jalur Implementasi ISO 50001 Enam Fase untuk Sistem Pneumatik

| Tahap Implementasi | Kegiatan Utama | Garis Waktu Khas | Faktor Keberhasilan Kritis | Hasil yang Diharapkan |

|---|---|---|---|---|

| 1. Penilaian Dasar Energi | Pemetaan energi yang komprehensif, pengaturan sistem pengumpulan data, tolok ukur kinerja | 4-6 minggu | Sistem pengukuran yang akurat, ketersediaan data historis, definisi batas sistem | Data dasar konsumsi energi yang terperinci, peluang peningkatan utama yang teridentifikasi |

| 2. Pengembangan Sistem Manajemen | Pembuatan kebijakan energi, penugasan peran, struktur dokumentasi, program pelatihan | 6-8 minggu | Sponsor eksekutif, tanggung jawab yang jelas, pendekatan terintegrasi dengan sistem yang ada | Kerangka kerja EnMS yang terdokumentasi, personil yang terlatih, komitmen manajemen |

| 3. Indikator & Target Kinerja | Pengembangan KPI, penetapan target, sistem pemantauan, struktur pelaporan | 3-4 minggu | Pemilihan metrik yang relevan, target yang dapat dicapai namun menantang, pengumpulan data otomatis | KPI khusus sistem, tujuan SMART, dasbor pemantauan |

| 4. Pembuatan Rencana Perbaikan | Prioritas peluang, perencanaan proyek, alokasi sumber daya, penjadwalan implementasi | 4-6 minggu | Prioritas berbasis ROI, masukan lintas fungsi, jadwal yang realistis | Peta jalan peningkatan yang terdokumentasi, komitmen sumber daya, pencapaian yang jelas |

| 5. Implementasi & Operasi | Pelaksanaan proyek, penyelenggaraan pelatihan, pengendalian operasional, sistem komunikasi | 3-6 bulan | Disiplin manajemen proyek, manajemen perubahan, komunikasi yang berkelanjutan | Menyelesaikan proyek perbaikan, kontrol operasional, personel yang kompeten |

| 6. Evaluasi & Peningkatan Kinerja | Memantau operasi sistem, tinjauan manajemen, tindakan korektif, peningkatan berkelanjutan | Sedang berlangsung | Pengambilan keputusan berdasarkan data, tinjauan rutin, akuntabilitas untuk hasil | Peningkatan kinerja yang berkelanjutan, sistem manajemen yang adaptif |

Strategi Implementasi ISO 50001 Khusus Pneumatik

Untuk memaksimalkan penghematan energi dalam sistem pneumatik melalui ISO 50001, fokuslah pada elemen-elemen penting ini:

Indikator Kinerja Energi (EnPI) untuk Sistem Pneumatik

Kembangkan indikator kinerja khusus pneumatik ini:

Konsumsi Daya Spesifik (SPC)

Mengukur masukan energi per unit keluaran udara terkompresi:

- kW/m³/menit (atau kW/cfm) pada tekanan tertentu

- Nilai tipikal dasar: 6-8 kW/m³/menit untuk sistem <100 kW

- Nilai target: 5-6 kW/m³/menit melalui pengoptimalan

- Terbaik di kelasnya: <4,5 kW/m³/menit dengan teknologi canggihRasio Efisiensi Sistem (SER)

Hitung rasio energi pneumatik yang berguna terhadap input listrik:

- Persentase energi masukan yang diubah menjadi kerja yang bermanfaat

- Nilai tipikal dasar: 10-15% untuk sistem yang tidak dioptimalkan

- Nilai target: 20-25% melalui peningkatan sistem

- Terbaik di kelasnya: >30% dengan pengoptimalan yang komprehensifPersentase Kehilangan Kebocoran (LLP)

Mengukur energi yang terbuang melalui kebocoran:

- Persentase total produksi yang hilang akibat kebocoran

- Nilai tipikal dasar: 25-35% dalam sistem rata-rata

- Nilai target: 10-15% dengan perawatan rutin

- Terbaik di kelasnya: <8% dengan pemantauan tingkat lanjutRasio Penurunan Tekanan (PDR)

Mengukur efisiensi sistem distribusi:

- Penurunan tekanan sebagai persentase tekanan pembangkitan

- Nilai tipikal dasar: 15-20% dalam sistem tipikal

- Nilai target: 8-10% dengan peningkatan distribusi

- Terbaik di kelasnya: <5% dengan pemipaan yang dioptimalkanFaktor Efisiensi Beban Bagian (PLEF)

Mengevaluasi kinerja kompresor selama permintaan yang bervariasi:

- Efisiensi relatif terhadap beban penuh pada berbagai titik operasi

- Nilai tipikal dasar: 0,6-0,7 untuk sistem kecepatan tetap

- Nilai target: 0,8-0,9 dengan optimalisasi kontrol

- Terbaik di kelasnya: >0,9 dengan VSD dan kontrol lanjutan

Rencana Aksi Manajemen Energi untuk Sistem Pneumatik

Kembangkan rencana aksi terstruktur yang menangani area-area utama ini:

Pengoptimalan Generasi

Fokus pada sistem produksi udara bertekanan:

Evaluasi Teknologi Kompresor

- Menilai teknologi saat ini vs. teknologi terbaik yang tersedia

- Mengevaluasi penggerak kecepatan variabel (VSD)2 peluang retrofit

- Menganalisis strategi kontrol multi-kompresor

- Pertimbangkan potensi pemulihan panasPengoptimalan Tekanan

- Menetapkan tekanan minimum yang diperlukan untuk setiap aplikasi

- Menerapkan zonasi tekanan untuk kebutuhan yang berbeda

- Mengevaluasi potensi pengurangan tekanan (setiap pengurangan 1 bar menghemat energi ~7%)

- Pertimbangkan pengontrol tekanan/aliran

Efisiensi Distribusi

Mengatasi jaringan pengiriman:

Penilaian Sistem Perpipaan

- Memetakan dan menganalisis jaringan distribusi

- Mengidentifikasi bagian perpipaan yang berukuran kecil yang menyebabkan penurunan tekanan

- Mengevaluasi sistem loop vs. konfigurasi buntu

- Optimalkan ukuran pipa untuk penurunan tekanan minimalProgram Manajemen Kebocoran

- Menerapkan deteksi kebocoran ultrasonik secara teratur

- Menetapkan protokol penandaan kebocoran dan perbaikan

- Pasang katup isolasi zona

- Pertimbangkan sistem pemantauan kebocoran permanen

Pengoptimalan Penggunaan Akhir

Memperbaiki cara penggunaan udara terkompresi:

Tinjauan Kesesuaian Aplikasi

- Mengidentifikasi penggunaan udara bertekanan yang tidak tepat

- Mengevaluasi teknologi alternatif untuk setiap aplikasi

- Menghilangkan aplikasi hembusan terbuka

- Mengoptimalkan konsumsi udara dalam aplikasi yang tersisaPeningkatan Sistem Kontrol

- Menerapkan pengaturan tekanan pada titik penggunaan

- Menambahkan katup penutup otomatis untuk bagian yang tidak digunakan

- Pertimbangkan pengontrol aliran cerdas

- Mengevaluasi nozel yang direkayasa untuk aplikasi penghembusan

Desain Sistem Pemantauan dan Pengukuran

Menerapkan kemampuan pengukuran yang penting ini:

Titik Pengukuran Inti

- Input daya (kW) ke sistem kompresor

- Keluaran udara terkompresi (laju aliran)

- Tekanan sistem pada titik-titik penting

- Titik embun (untuk kualitas udara)

- Jam operasional dan profil bebanKemampuan Pemantauan Tingkat Lanjut

- Konsumsi daya spesifik waktu nyata

- Estimasi tingkat kebocoran selama non-produksi

- Penurunan tekanan di seluruh bagian distribusi

- Pemantauan suhu untuk analisis efisiensi

- Pelaporan kinerja otomatis

Studi Kasus: Produsen Komponen Otomotif

Pemasok otomotif tingkat satu di Tennessee berjuang dengan konsumsi energi yang berlebihan dalam sistem pneumatik mereka meskipun telah melakukan upaya perbaikan sebelumnya. Sistem udara terkompresi mereka menyumbang 27% penggunaan listrik pabrik, dan mereka menghadapi mandat perusahaan untuk mengurangi intensitas energi sebesar 15% dalam waktu dua tahun.

Kami menerapkan ISO 50001 dengan fokus khusus pneumatik:

Tahap 1: Hasil Penilaian Dasar

- Sistem mengkonsumsi 4,2 juta kWh per tahun

- Konsumsi daya spesifik: 7,8 kW/m³/menit

- Persentase kehilangan kebocoran: 32%

- Tekanan rata-rata: 7,2 bar

- Rasio efisiensi sistem: 12%

Tahap 2-3: Sistem Manajemen dan KPI

- Membentuk tim manajemen udara bertekanan

- Mengembangkan EnPI khusus pneumatik

- Target yang ditetapkan: Pengurangan energi sebesar 25% dalam 18 bulan

- Menerapkan proses tinjauan kinerja mingguan

- Menciptakan program kesadaran tingkat operator

Tahap 4-5: Rencana dan Implementasi Perbaikan

Proyek-proyek yang diprioritaskan berdasarkan ROI:

| Proyek Peningkatan | Potensi Penghematan Energi | Biaya Implementasi | Periode Pengembalian Modal | Jadwal Pelaksanaan |

|---|---|---|---|---|

| Program deteksi dan perbaikan kebocoran | 12-15% | $28,000 | 2,1 bulan | Bulan 1-3 |

| Pengurangan tekanan (7,2 hingga 6,5 bar) | 5-7% | $12,000 | 1,8 bulan | Bulan 2 |

| Peningkatan sistem kontrol kompresor | 8-10% | $45,000 | 5,2 bulan | Bulan 3-4 |

| Optimalisasi sistem distribusi | 4-6% | $35,000 | 6,8 bulan | Bulan 4-6 |

| Peningkatan efisiensi penggunaan akhir | 8-12% | $52,000 | 5,0 bulan | Bulan 5-8 |

| Implementasi pemulihan panas | N/A (energi panas) | $65,000 | 11,2 bulan | Bulan 7-9 |

Fase 6: Hasil Setelah 18 Bulan

- Konsumsi energi berkurang hingga 2,6 juta kWh (pengurangan 38%)

- Konsumsi daya spesifik meningkat menjadi 5,3 kW/m³/menit

- Persentase kehilangan kebocoran berkurang menjadi 8%

- Tekanan sistem stabil pada 6,3 bar

- Rasio efisiensi sistem meningkat menjadi 23%

- Sertifikasi ISO 50001 tercapai

- Penghematan biaya tahunan sebesar $168.000

- Emisi karbon berkurang 1.120 ton per tahun

Praktik-praktik Terbaik Implementasi

Untuk implementasi ISO 50001 yang sukses dalam sistem pneumatik:

Integrasi dengan Sistem yang Sudah Ada

Maksimalkan efisiensi dengan mengintegrasikan dengan:

- Sistem manajemen mutu (ISO 9001)

- Sistem manajemen lingkungan (ISO 14001)

- Sistem manajemen aset (ISO 55001)

- Program pemeliharaan yang ada

- Sistem manajemen produksi

Persyaratan Dokumentasi Teknis

Kembangkan dokumen-dokumen penting ini:

- Peta sistem udara terkompresi dengan titik pengukuran

- Diagram aliran energi untuk sistem pneumatik

- Prosedur operasi standar untuk operasi hemat energi

- Prosedur pemeliharaan dengan pertimbangan dampak energi

- Protokol verifikasi kinerja energi

Pelatihan dan Pengembangan Kompetensi

Fokuskan pelatihan pada peran-peran utama ini:

- Operator sistem: praktik pengoperasian yang efisien

- Personel pemeliharaan: pemeliharaan yang berfokus pada energi

- Staf produksi: penggunaan udara bertekanan yang tepat

- Manajemen: tinjauan kinerja energi dan pengambilan keputusan

- Rekayasa: prinsip-prinsip desain hemat energi

Bagaimana Anda Menghitung Jejak Karbon Sebenarnya dari Sistem Pneumatik Anda?

Banyak organisasi yang secara signifikan meremehkan dampak karbon dari sistem pneumatik mereka, dengan hanya berfokus pada konsumsi listrik langsung dan melewatkan sumber emisi yang signifikan di seluruh siklus hidup sistem.

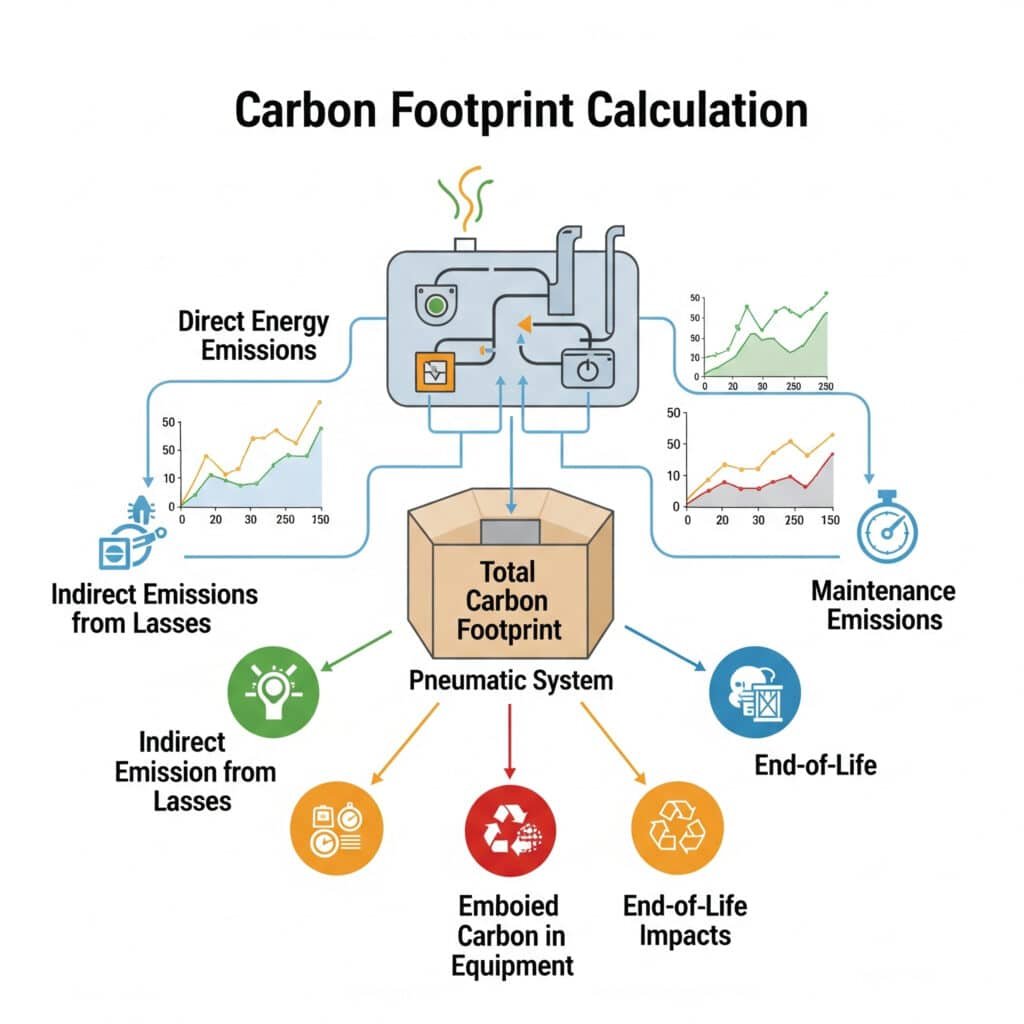

Perhitungan jejak karbon yang komprehensif untuk sistem pneumatik harus mencakup emisi energi langsung, emisi tidak langsung dari kerugian sistem, karbon yang terkandung dalam peralatan, emisi terkait pemeliharaan, dan dampak akhir masa pakai. Penilaian yang paling akurat menggunakan model dinamis yang memperhitungkan berbagai profil beban, fluktuasi intensitas karbon jaringan listrik, dan degradasi sistem dari waktu ke waktu.

Metodologi Perhitungan Jejak Karbon yang Komprehensif

Setelah mengembangkan penilaian karbon untuk ratusan sistem pneumatik industri, saya telah membuat kerangka kerja penghitungan yang komprehensif ini:

| Kategori Emisi | Pendekatan Perhitungan | Kontribusi Khas | Persyaratan Data | Peluang Pengurangan Utama |

|---|---|---|---|---|

| Konsumsi Energi Langsung | kWh × Faktor Emisi Jaringan | 65-75% | Pemantauan daya, faktor emisi jaringan | Peningkatan efisiensi, energi terbarukan |

| Kerugian Sistem | Persentase kerugian × Total Emisi | 15-25% | Tingkat kebocoran, penurunan tekanan, penggunaan yang tidak tepat | Manajemen kebocoran, optimalisasi sistem |

| Karbon yang terkandung dalam peralatan | Data LCA × Komponen Sistem | 5-10% | Spesifikasi peralatan, basis data LCA | Masa pakai peralatan yang lebih lama, ukuran yang tepat |

| Kegiatan Pemeliharaan | Perhitungan berbasis aktivitas | 2-5% | Catatan pemeliharaan, data perjalanan | Pemeliharaan prediktif, layanan lokal |

| Dampak Akhir Masa Pakai | Perhitungan berbasis material | 1-3% | Bahan komponen, metode pembuangan | Bahan yang dapat didaur ulang, perbaikan |

Pengembangan Alat Penghitungan Jejak Karbon

Untuk menilai jejak karbon sistem pneumatik secara akurat, saya sarankan untuk mengembangkan alat bantu penghitungan dengan komponen-komponen utama ini:

Mesin Penghitungan Inti

Buatlah model yang menggabungkan elemen-elemen ini:

Perhitungan Emisi Energi Langsung

Hitung emisi dari konsumsi listrik:

- E₁ = P × t × EF

- Dimana:

- E₁ = Emisi dari energi langsung (kgCO₂e)

- P = Konsumsi daya (kW)

- t = Waktu pengoperasian (jam)

- EF = Faktor emisi jaringan3 (kgCO₂e/kWh)Emisi Kehilangan Sistem

Mengukur emisi dari inefisiensi sistem:

- E₂ = E₁ × (L₁ + L₂ + L₃)

- Dimana:

- E₂ = Emisi dari kerugian sistem (kgCO₂e)

- L₁ = Persentase kehilangan kebocoran (desimal)

- L₂ = Persentase kehilangan penurunan tekanan (desimal)

- L₃ = Persentase penggunaan yang tidak tepat (desimal)Karbon yang terkandung dalam peralatan

Hitung emisi siklus hidup peralatan:

- E₃ = Σ(C_i × M_i) / L

- Dimana:

- E₃ = Emisi yang terkandung tahunan (kgCO₂e/tahun)

- C_i = Intensitas karbon bahan i (kgCO₂e/kg)

- M_i = Massa bahan i dalam sistem (kg)

- L = Masa pakai sistem yang diharapkan (tahun)Emisi Terkait Perawatan

Menilai emisi dari kegiatan pemeliharaan:

- E₄ = (T × D × EF_t) + (P_m × EF_p)

- Dimana:

- E₄ = Emisi pemeliharaan (kgCO₂e)

- T = Kunjungan teknisi per tahun

- D = Jarak tempuh rata-rata (km)

- EF_t = Faktor emisi transportasi (kgCO₂e/km)

- P_m = Suku cadang yang diganti (kg)

- EF_p = Faktor emisi produksi suku cadang (kgCO₂e/kg)Emisi Akhir Masa Pakai

Hitung dampak pembuangan dan daur ulang:

- E₅ = Σ(M_i × (1-R_i) × EF_d_i - M_i × R_i × EF_r_i) / L

- Dimana:

- E₅ = Emisi akhir masa pakai tahunan (kgCO₂e/tahun)

- M_i = Massa bahan i (kg)

- R_i = Laju daur ulang untuk material i (desimal)

- EF_d_i = Faktor emisi pembuangan untuk bahan i (kgCO₂e/kg)

- EF_r_i = Kredit daur ulang untuk material i (kgCO₂e/kg)

Kemampuan Pemodelan Dinamis

Tingkatkan akurasi dengan fitur-fitur canggih ini:

Integrasi Profil Muat

Mempertimbangkan permintaan sistem yang bervariasi:

- Membuat profil beban harian/mingguan yang khas

- Memetakan variasi musiman dalam permintaan

- Memasukkan dampak jadwal produksi

- Menghitung emisi rata-rata tertimbang berdasarkan profilVariasi Intensitas Karbon Jaringan

Merefleksikan perubahan emisi listrik:

- Memasukkan faktor emisi sepanjang hari

- Memperhitungkan variasi jaringan musiman

- Pertimbangkan perbedaan jaringan regional

- Memproyeksikan dekarbonisasi jaringan listrik di masa depanPemodelan Degradasi Sistem

Memperhitungkan perubahan efisiensi dari waktu ke waktu:

- Penurunan efisiensi kompresor model

- Memasukkan peningkatan tingkat kebocoran tanpa pemeliharaan

- Mempertimbangkan peningkatan penurunan tekanan filter

- Mensimulasikan efek intervensi pemeliharaan

Fitur Pelaporan dan Analisis

Sertakan kemampuan output ini:

Analisis Perincian Emisi

- Alokasi emisi berbasis kategori

- Kontribusi karbon tingkat komponen

- Analisis temporal (harian/bulanan/tahunan)

- Pembandingan komparatifIdentifikasi Peluang Pengurangan

- Analisis sensitivitas untuk parameter utama

- Pemodelan skenario "Bagaimana-jika"

- Pembuatan kurva biaya pengurangan marjinal

- Daftar peluang pengurangan yang diprioritaskanPengaturan dan Pelacakan Target

- Penyelarasan target berbasis ilmu pengetahuan

- Pelacakan kemajuan terhadap data dasar

- Pemodelan proyeksi untuk emisi masa depan

- Verifikasi pencapaian pengurangan

Studi Kasus: Penilaian Karbon Fasilitas Pengolahan Makanan

Sebuah pabrik pengolahan makanan di California perlu menilai secara akurat jejak karbon sistem pneumatik mereka sebagai bagian dari inisiatif keberlanjutan perusahaan. Perhitungan awal mereka hanya mempertimbangkan konsumsi listrik langsung, yang secara signifikan meremehkan dampak yang sebenarnya.

Kami mengembangkan penilaian jejak karbon yang komprehensif:

Karakteristik Sistem

- Tujuh kompresor dengan total kapasitas terpasang 450 kW

- Beban rata-rata: Kapasitas 65%

- Jadwal operasi: 24/6 dengan pengurangan operasi akhir pekan

- Faktor emisi jaringan listrik California: 0,24 kgCO₂e/kWh

- Usia sistem: 3-12 tahun untuk komponen yang berbeda

Hasil Jejak Karbon

| Sumber Emisi | Emisi Tahunan (tCO₂e) | Persentase dari Total | Faktor-Faktor Utama yang Berkontribusi |

|---|---|---|---|

| Konsumsi Energi Langsung | 428.5 | 71.2% | Operasi 24 jam, kompresor yang sudah tua |

| Kerugian Sistem | 132.8 | 22.1% | Tingkat kebocoran 28%, tekanan yang berlebihan |

| Karbon yang terkandung dalam peralatan | 24.6 | 4.1% | Beberapa penggantian kompresor |

| Kegiatan Pemeliharaan | 9.2 | 1.5% | Perbaikan darurat yang sering dilakukan, penggantian suku cadang |

| Dampak Akhir Masa Pakai | 6.7 | 1.1% | Program daur ulang terbatas |

| Total Jejak Karbon Tahunan | 601.8 | 100% |

Peluang Pengurangan Emisi

Berdasarkan penilaian terperinci, kami mengidentifikasi peluang-peluang pengurangan utama ini:

| Tindakan Pengurangan | Potensi Penghematan Tahunan (tCO₂e) | Biaya Implementasi | Biaya per tCO₂e yang Dihindari | Kompleksitas Implementasi |

|---|---|---|---|---|

| Program perbaikan kebocoran yang komprehensif | 98.4 | $42,000 | $71 / tCO₂e | Sedang |

| Optimalisasi tekanan (7,8 hingga 6,5 bar) | 45.2 | $15,000 | $55 / tCO₂e | Rendah |

| Penggantian kompresor VSD | 85.7 | $120,000 | $233/tCO₂e | Tinggi |

| Implementasi pemulihan panas | 32.1 | $65,000 | $337/tCO₂e | Sedang |

| Pengadaan energi terbarukan (25%) | 107.1 | $18.000/tahun | $168/tCO₂e | Rendah |

| Program pemeliharaan prediktif | 22.5 | $35,000 | $259 / tCO₂e | Sedang |

Hasil setelah menerapkan tiga langkah teratas:

- Jejak karbon berkurang sebesar 229,3 tCO₂e (38,1%)

- Pengurangan 10,2% tambahan dari pemeliharaan yang lebih baik

- Total pengurangan yang dicapai: 48,3% dalam waktu 18 bulan

- Penghematan biaya tahunan sebesar $87.500

- Jangka waktu pengembalian modal 2,0 tahun untuk semua langkah yang diterapkan

Praktik-praktik Terbaik Implementasi

Untuk penilaian jejak karbon yang akurat pada sistem pneumatik:

Metodologi Pengumpulan Data

Memastikan pengumpulan data yang komprehensif:

- Pasang pemantauan daya permanen pada kompresor

- Melakukan penilaian kebocoran secara teratur dengan deteksi ultrasonik

- Mendokumentasikan semua aktivitas pemeliharaan dan suku cadang

- Memelihara inventaris peralatan yang terperinci dengan spesifikasi

- Mencatat jadwal operasi dan pola produksi

Pemilihan Faktor Emisi

Gunakan faktor emisi yang sesuai:

- Mendapatkan faktor emisi jaringan spesifik lokasi

- Perbarui faktor setiap tahun seiring dengan perubahan komposisi grid

- Gunakan data LCA khusus pabrikan jika tersedia

- Menerapkan rentang ketidakpastian yang sesuai untuk perhitungan

- Mendokumentasikan semua sumber dan asumsi faktor emisi

Verifikasi dan Pelaporan

Memastikan kredibilitas perhitungan:

- Menerapkan prosedur verifikasi internal

- Pertimbangkan verifikasi pihak ketiga untuk pelaporan publik

- Selaras dengan standar yang diakui (Protokol GRK, ISO 14064)

- Menjaga dokumentasi perhitungan yang transparan

- Memvalidasi asumsi secara teratur terhadap kinerja aktual

Bagaimana Anda Mencocokkan Operasi Udara Terkompresi dengan Harga Listrik untuk Penghematan Maksimal?

Sebagian besar sistem pneumatik beroperasi tanpa mempertimbangkan harga listrik4 variasi, kehilangan peluang penghematan biaya yang signifikan. Keterputusan antara biaya operasi dan energi ini menghasilkan biaya operasi yang tidak perlu.

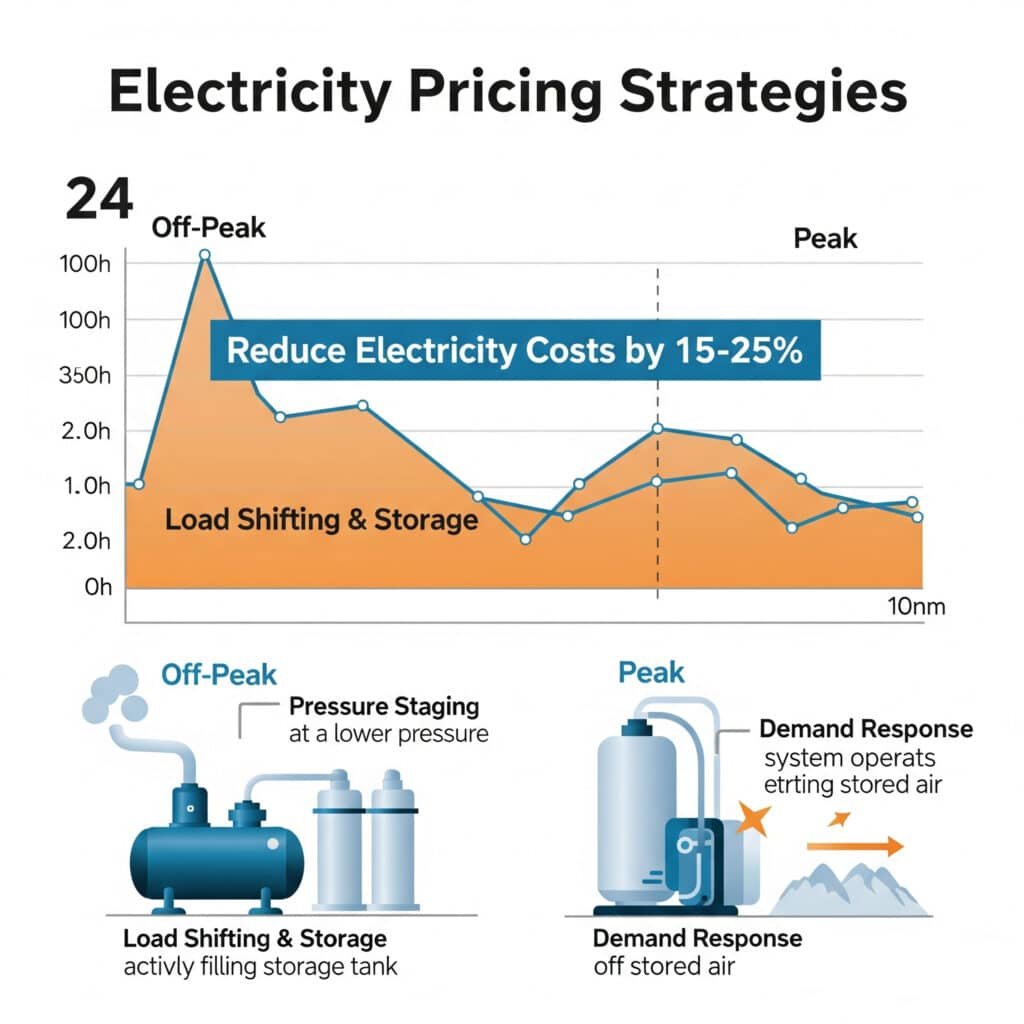

Strategi penetapan harga listrik puncak-lembah yang efektif untuk sistem pneumatik menggabungkan pemindahan beban untuk operasi kompresor, penahapan tekanan yang selaras dengan periode harga, pengoptimalan penyimpanan untuk menghindari puncak, dan kemampuan respons terhadap permintaan. Implementasi yang paling sukses mengurangi biaya listrik sebesar 15-25% tanpa memengaruhi persyaratan produksi.

Model Strategi Penetapan Harga Listrik yang Komprehensif

Berdasarkan penerapan optimasi biaya energi untuk ratusan sistem pneumatik, saya telah mengembangkan kerangka kerja strategis ini:

| Komponen Strategi | Pendekatan Implementasi | Tabungan Khas | Persyaratan | Keterbatasan |

|---|---|---|---|---|

| Pemindahan Beban | Kompresi jadwal selama periode biaya rendah | 10-15% | Kapasitas penyimpanan, produksi yang fleksibel | Dibatasi oleh kebutuhan produksi |

| Pementasan Tekanan | Menyesuaikan tekanan sistem berdasarkan periode harga | 5-8% | Kemampuan multi-tekanan, sistem kontrol | Persyaratan tekanan minimum |

| Optimalisasi Penyimpanan | Penerima ukuran untuk menjembatani periode harga puncak | 8-12% | Ruang penyimpanan yang memadai, kapasitas investasi | Keterbatasan modal |

| Respon Permintaan5 | Kurangi konsumsi pneumatik selama acara jaringan | 3-5% + insentif | Kontrol otomatis, fleksibilitas produksi | Kendala proses yang kritis |

| Optimalisasi Tarif | Pilih struktur tarif optimal untuk pola penggunaan | 5-15% | Data konsumsi terperinci, opsi utilitas | Struktur tarif yang tersedia |

Model Pencocokan Strategi Penetapan Harga Listrik

Untuk mengembangkan strategi penetapan harga listrik yang optimal untuk sistem pneumatik, saya merekomendasikan pendekatan terstruktur ini:

Tahap 1: Analisis Profil Beban dan Harga

Mulailah dengan pemahaman yang komprehensif tentang permintaan dan harga:

Profil Beban Pneumatik

Mendokumentasikan pola permintaan sistem:

- Kumpulkan data aliran udara terkompresi pada interval 15 menit

- Membuat profil permintaan harian/mingguan/musiman yang khas

- Mengidentifikasi tingkat permintaan dasar, rata-rata, dan puncak

- Kategorikan permintaan berdasarkan persyaratan produksi (kritis vs. dapat ditunda)

- Mengukur persyaratan tekanan minimum berdasarkan aplikasiAnalisis Struktur Harga Listrik

Memahami semua komponen tarif yang berlaku:

- Periode dan tarif waktu penggunaan

- Struktur biaya permintaan dan metode perhitungan

- Variasi musiman dalam harga

- Program dan insentif pengendara yang tersedia

- Peluang program respons permintaanAnalisis Korelasi

Memetakan hubungan antara permintaan dan harga:

- Overlay profil permintaan pneumatik dengan harga listrik

- Menghitung distribusi biaya saat ini di seluruh periode harga

- Mengidentifikasi periode berdampak tinggi (permintaan tinggi selama harga tinggi)

- Mengukur potensi penghematan dari penyelarasan yang ideal

- Menilai kelayakan teknis pemindahan beban

Tahap 2: Pengembangan Strategi

Buat strategi khusus berdasarkan hasil analisis:

Penilaian Peluang Pengalihan Beban

Mengidentifikasi operasi yang dapat dijadwalkan ulang:

- Aplikasi udara bertekanan non-kritis

- Proses batch dengan waktu yang fleksibel

- Kegiatan pemeliharaan preventif

- Operasi pengujian dan kontrol kualitas

- Sistem tambahan dengan permintaan yang dapat ditangguhkanPemodelan Optimasi Tekanan

Mengembangkan strategi tekanan multi-level:

- Memetakan persyaratan tekanan minimum berdasarkan aplikasi

- Rancang pengurangan tekanan bertahap selama penetapan harga puncak

- Hitung penghematan energi dari setiap langkah pengurangan tekanan

- Menilai dampak produksi dari modifikasi tekanan

- Mengembangkan persyaratan dan kontrol implementasiOptimalisasi Kapasitas Penyimpanan

Merancang solusi penyimpanan yang optimal:

- Hitung volume penyimpanan yang diperlukan untuk menghindari puncak

- Tentukan rentang tekanan penerima yang optimal

- Mengevaluasi opsi penyimpanan terdistribusi vs terpusat

- Menilai persyaratan sistem kontrol untuk manajemen penyimpanan

- Mengembangkan strategi pengisian/pengosongan yang selaras dengan hargaPengembangan Kapabilitas Respons Permintaan

Menciptakan kemampuan reduksi yang responsif terhadap jaringan:

- Identifikasi beban non-kritis untuk pembatasan

- Menetapkan protokol respons otomatis

- Tentukan potensi pengurangan maksimum

- Menilai dampak produksi dari pengurangan produksi

- Menghitung nilai ekonomi dari partisipasi

Tahap 3: Perencanaan Implementasi

Kembangkan rencana eksekusi yang terperinci:

Persyaratan Sistem Kontrol

Tentukan kemampuan kontrol yang diperlukan:

- Integrasi data harga listrik secara real-time

- Kontrol penyesuaian tekanan otomatis

- Algoritme manajemen penyimpanan

- Otomatisasi pelepasan beban

- Sistem pemantauan dan verifikasiModifikasi Infrastruktur

Identifikasi perubahan fisik yang diperlukan:

- Kapasitas penerima penyimpanan tambahan

- Peralatan pemisahan zona tekanan

- Instalasi katup kontrol

- Peningkatan sistem pemantauan

- Sistem pencadangan untuk aplikasi pentingPengembangan Prosedur Operasional

Membuat prosedur operasi standar yang baru:

- Pedoman operasi periode puncak

- Protokol intervensi manual

- Prosedur penggantian darurat

- Persyaratan pemantauan dan pelaporan

- Materi pelatihan stafAnalisis Ekonomi

Penilaian keuangan yang lengkap dan terperinci:

- Biaya implementasi untuk semua komponen

- Penghematan yang diproyeksikan berdasarkan elemen strategi

- Perhitungan periode pengembalian modal

- Analisis nilai sekarang bersih

- Analisis sensitivitas untuk variabel-variabel utama

Studi Kasus: Fasilitas Manufaktur Kimia

Sebuah pabrik kimia khusus di Texas menghadapi biaya listrik yang meningkat pesat karena operasi 24/7 mereka dan penerapan harga waktu penggunaan yang lebih agresif oleh utilitas mereka. Sistem udara terkompresi mereka, dengan kapasitas terpasang 750 kW, mewakili 28% konsumsi listrik mereka.

Kami mengembangkan strategi penetapan harga listrik yang komprehensif:

Temuan Penilaian Awal

- Struktur tarif listrik:

- Saat puncak (hari kerja pukul 13.00-19.00): Permintaan $0.142/kWh + $18.50/kW

- Pertengahan puncak (jam 8 pagi - 1 siang, jam 7 malam - 11 malam): permintaan $0.092/kWh + $5.20/kW

- Di luar jam sibuk (23.00 - 08.00, akhir pekan): $0.058/kWh, tanpa biaya permintaan - Pengoperasian sistem pneumatik:

- Permintaan yang relatif konsisten (450-550 kW)

- Tekanan operasi: 7,8 bar di seluruh fasilitas

- Kapasitas penyimpanan minimal (receiver 2 m³)

- Tidak ada zonasi atau kontrol tekanan

- Proses kritis yang membutuhkan operasi berkelanjutan

Pengembangan Strategi

Kami menciptakan pendekatan multi-segi:

| Elemen Strategi | Detail Implementasi | Penghematan yang diharapkan | Biaya Implementasi |

|---|---|---|---|

| Pementasan Tekanan | Kurangi tekanan hingga 6,8 bar selama periode puncak untuk area yang tidak kritis | $42.000/tahun | $28,000 |

| Perluasan Penyimpanan | Menambahkan 15 m³ kapasitas receiver untuk menjembatani periode puncak | $65.000/tahun | $75,000 |

| Penjadwalan Produksi | Mengalihkan operasi batch ke periode di luar jam sibuk jika memungkinkan | $38.000/tahun | $12,000 |

| Program Perbaikan Kebocoran | Memprioritaskan perbaikan di area yang beroperasi selama periode puncak | $35.000/tahun | $30,000 |

| Optimalisasi Tarif | Beralih ke tarif alternatif dengan biaya puncak yang lebih rendah | $28.000/tahun | $5,000 |

Hasil Implementasi

Setelah menerapkan strategi:

- Permintaan pneumatik periode puncak berkurang sebesar 32%

- Konsumsi energi secara keseluruhan berkurang sebesar 18%

- Penghematan biaya listrik tahunan sebesar $187.000 (22,5%)

- Periode pengembalian modal 9,3 bulan

- Tidak ada dampak pada hasil atau kualitas produksi

- Manfaat tambahan: mengurangi biaya perawatan kompresor

Teknik Implementasi Tingkat Lanjut

Untuk mendapatkan manfaat maksimal dari strategi penetapan harga listrik:

Sistem Respons Harga Otomatis

Menerapkan sistem kontrol cerdas:

- Integrasi data harga real-time melalui API

- Algoritme prediktif untuk perkiraan permintaan

- Penyesuaian tekanan dan aliran otomatis

- Manajemen penyimpanan dinamis

- Optimalisasi pembelajaran mesin dari waktu ke waktu

Pengoptimalan Multi-Sumber Daya

Mengkoordinasikan sistem pneumatik dengan sistem energi lainnya:

- Integrasikan dengan strategi penyimpanan energi termal

- Berkoordinasi dengan manajemen permintaan di seluruh fasilitas

- Menyelaraskan dengan operasi pembangkitan di lokasi

- Melengkapi sistem penyimpanan baterai

- Mengoptimalkan dalam sistem manajemen energi secara keseluruhan

Optimalisasi Kontrak

Memanfaatkan program utilitas dan struktur kontrak:

- Negosiasikan struktur tarif khusus jika tersedia

- Berpartisipasi dalam program respons permintaan

- Jelajahi opsi tarif yang dapat diinterupsi

- Mengevaluasi manajemen kontribusi beban puncak

- Pertimbangkan opsi pasokan energi pihak ketiga

Praktik-praktik Terbaik Implementasi

Untuk implementasi strategi penetapan harga listrik yang sukses:

Kolaborasi Lintas Fungsi

Memastikan keterlibatan para pemangku kepentingan utama:

- Perencanaan dan penjadwalan produksi

- Pemeliharaan dan rekayasa

- Keuangan dan pengadaan

- Jaminan kualitas

- Sponsor eksekutif

Pendekatan Implementasi Bertahap

Kurangi risiko melalui penerapan bertahap:

- Mulailah dengan aplikasi tanpa/berisiko rendah

- Menerapkan pemantauan sebelum perubahan kontrol

- Melakukan uji coba terbatas sebelum penerapan penuh

- Membangun elemen-elemen yang berhasil secara bertahap

- Mendokumentasikan dan mengatasi masalah dengan segera

Pengoptimalan Berkelanjutan

Mempertahankan kinerja jangka panjang:

- Peninjauan dan penyesuaian strategi secara berkala

- Pemantauan dan verifikasi yang sedang berlangsung

- Pengoperasian ulang sistem secara berkala

- Pembaruan untuk perubahan persyaratan produksi

- Adaptasi terhadap struktur tarif utilitas yang terus berkembang

Kesimpulan

Optimalisasi energi sistem pneumatik yang efektif membutuhkan pendekatan komprehensif yang menggabungkan sistem manajemen energi yang sesuai dengan ISO 50001, penghitungan jejak karbon yang akurat, dan penyelarasan harga listrik yang strategis. Dengan menerapkan metodologi ini, organisasi biasanya dapat mengurangi biaya energi sebesar 35-50% sambil membuat kemajuan signifikan menuju tujuan keberlanjutan.

Perusahaan yang paling sukses melakukan pendekatan optimalisasi energi pneumatik sebagai perjalanan yang berkelanjutan, bukan sebagai proyek sekali jadi. Dengan membangun sistem manajemen yang kuat, alat pengukuran yang akurat, dan strategi operasi yang dinamis, Anda dapat memastikan sistem pneumatik Anda memberikan kinerja optimal dengan biaya energi dan dampak lingkungan yang minimum.

Tanya Jawab Tentang Optimalisasi Energi Pneumatik

Berapa waktu pengembalian modal yang umum untuk pengoptimalan energi pneumatik yang komprehensif?

Periode pengembalian modal untuk optimalisasi energi pneumatik yang komprehensif berkisar antara 8 hingga 18 bulan, tergantung pada efisiensi sistem awal dan biaya listrik. Pengembalian tercepat biasanya berasal dari manajemen kebocoran (pengembalian 2-4 bulan) dan pengoptimalan tekanan (pengembalian 3-6 bulan), sementara investasi infrastruktur seperti perluasan penyimpanan atau penggantian kompresor biasanya terbayar dalam 12-24 bulan. Perusahaan dengan biaya listrik di atas $0.10/kWh umumnya melihat pengembalian yang lebih cepat.

Seberapa akuratkah perhitungan jejak karbon dapat memprediksi emisi aktual?

Jika diterapkan dengan benar, penghitungan jejak karbon yang komprehensif untuk sistem pneumatik dapat mencapai akurasi dalam ± 8-12% dari emisi aktual. Ketidakpastian terbesar biasanya berasal dari variasi faktor emisi jaringan (yang dapat berfluktuasi secara musiman) dan dari perkiraan karbon yang terkandung dalam peralatan. Perhitungan emisi energi langsung biasanya merupakan komponen yang paling akurat (±3-5%) jika didasarkan pada data meteran yang sebenarnya, sementara emisi terkait pemeliharaan sering kali memiliki ketidakpastian tertinggi (±15-20%).

Industri mana yang biasanya paling diuntungkan dari strategi penetapan harga listrik lembah puncak?

Industri dengan konsumsi udara bertekanan tinggi dan fleksibilitas operasional mendapatkan keuntungan terbesar dari strategi penetapan harga listrik. Produsen makanan dan minuman biasanya mencapai penghematan sebesar 18-25% melalui pengoptimalan penyimpanan dan penjadwalan produksi. Fasilitas pemrosesan kimia dapat mengurangi biaya sebesar 15-22% melalui penahapan tekanan dan waktu pemeliharaan yang strategis. Operasi fabrikasi logam sering kali mengalami pengurangan biaya sebesar 20-30% dengan mengalihkan operasi udara bertekanan non-kritis ke periode di luar jam sibuk. Faktor kuncinya adalah rasio permintaan udara tekan yang dapat ditangguhkan dan yang tidak dapat ditangguhkan.

Dapatkah penerapan ISO 50001 dibenarkan untuk sistem udara bertekanan yang lebih kecil?

Ya, penerapan ISO 50001 dapat dibenarkan secara ekonomi untuk sistem udara bertekanan sekecil kapasitas 50-75 kW, meskipun pendekatannya harus diskalakan dengan tepat. Untuk sistem dalam kisaran ini, implementasi yang disederhanakan yang berfokus pada elemen inti (penetapan garis dasar, indikator kinerja, rencana peningkatan, dan tinjauan rutin) biasanya menghasilkan penghematan tahunan sebesar $8.000-$15.000 dengan biaya implementasi $10.000-$20.000, yang menghasilkan waktu pengembalian modal selama 12-24 bulan. Kuncinya adalah mengintegrasikan pendekatan manajemen energi dengan sistem bisnis yang sudah ada, bukan membuat program tersendiri.

Bagaimana pembelian energi terbarukan memengaruhi penghitungan jejak karbon sistem pneumatik?

Pembelian energi terbarukan secara langsung mengurangi faktor emisi jaringan yang digunakan dalam perhitungan jejak karbon, tetapi penghitungan yang tepat tergantung pada jenis pembelian

-

Memberikan gambaran umum tentang standar ISO 50001, yang menetapkan persyaratan untuk menetapkan, menerapkan, memelihara, dan meningkatkan sistem manajemen energi (EnMS), yang memungkinkan organisasi untuk mengikuti pendekatan sistematis dalam mencapai peningkatan kinerja energi yang berkelanjutan. ↩

-

Menjelaskan bagaimana Variable Speed Drive (VSD) mengontrol kecepatan motor listrik agar sesuai dengan permintaan beban, sehingga secara signifikan mengurangi konsumsi energi dalam aplikasi dengan beban yang bervariasi, seperti kompresor udara. ↩

-

Menjelaskan faktor emisi jaringan, nilai yang mengukur jumlah emisi gas rumah kaca (dalam kg setara CO₂) yang dihasilkan per unit listrik yang dikonsumsi (kWh) untuk jaringan listrik tertentu, yang bervariasi menurut lokasi dan waktu. ↩

-

Merinci prinsip-prinsip Time-of-Use (TOU) atau tarif listrik puncak-lembah, di mana harga listrik bervariasi berdasarkan waktu dan musim, mendorong konsumen untuk mengalihkan penggunaan energi ke jam-jam di luar jam sibuk. ↩

-

Memberikan penjelasan tentang program respons permintaan, yang merupakan inisiatif dari perusahaan listrik yang menawarkan insentif kepada konsumen untuk secara sukarela mengurangi penggunaan listrik mereka selama periode permintaan puncak untuk membantu menjaga stabilitas jaringan. ↩