Setelah 20 tahun di sistem pneumatik1Saya telah melihat kesalahan mahal yang sama diulang ribuan kali - para insinyur menghabiskan waktu berjam-jam untuk mengejar solusi yang rumit ketika akar penyebab2 sering kali merupakan kesalahan yang sederhana dan terabaikan. Penundaan pemecahan masalah ini merugikan produsen rata-rata $50.000 per insiden dalam hal kehilangan produksi, perbaikan darurat, dan penggantian suku cadang yang terburu-buru. 😰

Pemecahan masalah silinder pneumatik yang efektif memerlukan diagnosis sistematis untuk masalah pasokan udara, kegagalan seal, masalah kontaminasi, dan pola keausan mekanis menggunakan pengujian tekanan, inspeksi visual, dan teknik pengukuran kinerja untuk mengidentifikasi akar penyebab dengan cepat dan mencegah kegagalan berulang.

Bulan lalu, saya membantu Jennifer, seorang teknisi pemeliharaan di fasilitas pengemasan di Texas, yang menghadapi kegagalan silinder harian yang membuat timnya bingung selama berminggu-minggu-sampai kami menemukan kerusakan pengering udara sederhana yang menghancurkan segel di seluruh sistem pneumatiknya.

Daftar Isi

- Apa Saja Mode Kegagalan Silinder Pneumatik yang Paling Umum?

- Bagaimana Anda Mendiagnosis Masalah Terkait Pasokan Udara dan Tekanan?

- Kegagalan Segel dan Komponen Internal Apa yang Menyebabkan Masalah Performa?

- Pendekatan Sistematis Apa yang Memastikan Diagnosis Kesalahan yang Akurat?

Apa Saja Mode Kegagalan Silinder Pneumatik yang Paling Umum?

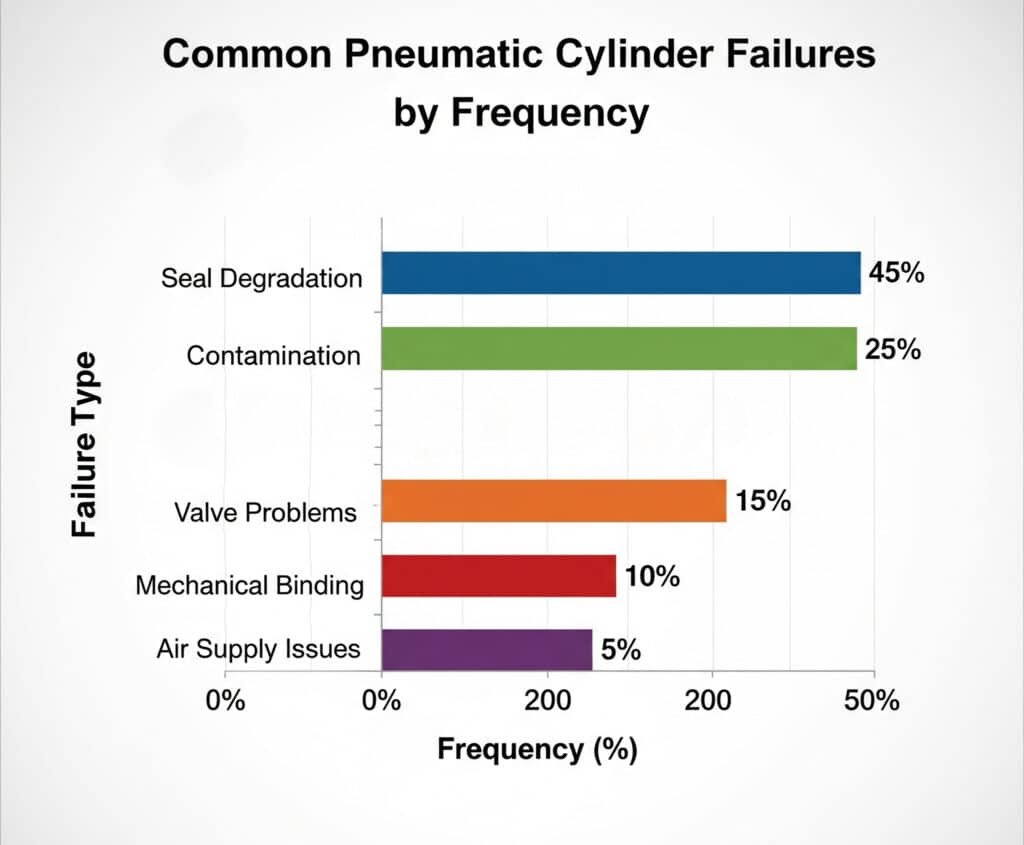

Memahami pola kegagalan membantu teknisi memfokuskan upaya pemecahan masalah pada penyebab yang paling mungkin terjadi, mengurangi waktu diagnostik, dan mencegah kesalahan diagnosis.

Kegagalan silinder pneumatik yang umum terjadi meliputi kebocoran udara internal dari seal yang aus sehingga menyebabkan pengoperasian yang lambat, kebocoran eksternal yang mengurangi tekanan sistem, kerusakan akibat kontaminasi yang menyebabkan gerakan yang tidak menentu, pengikatan mekanis akibat ketidaksejajaran, dan kerusakan katup yang menghalangi kontrol arah yang tepat.

Kategori Kegagalan Utama

Dengan menganalisis ribuan kegagalan di lapangan, saya telah mengkategorikan masalah yang paling sering terjadi:

| Jenis Kegagalan | Frekuensi | Gejala Khas | Biaya Perbaikan Rata-rata |

|---|---|---|---|

| Degradasi Segel | 45% | Pengoperasian lambat, kebocoran udara | $150-400 |

| Kontaminasi | 25% | Gerakan tidak menentu, lengket | $200-600 |

| Masalah Katup | 15% | Tidak ada gerakan, stroke parsial | $100-300 |

| Pengikatan Mekanis | 10% | Gerakan tersentak-sentak, tekanan tinggi | $300-800 |

| Masalah Pasokan Udara | 5% | Performa yang tidak konsisten | $50-200 |

Kegagalan Terkait Segel

Masalah segel termanifestasi dalam pola yang dapat diprediksi:

- Kebocoran internal menyebabkan pengurangan kecepatan secara bertahap dan keluaran gaya yang lemah

- Kebocoran eksternal menciptakan kehilangan udara dan penurunan tekanan yang terlihat

- Ekstrusi segel dari lonjakan tekanan merusak alur rumah

- Serangan kimia dari pasokan udara yang terkontaminasi mempercepat degradasi

Dampak Kontaminasi

Lingkungan industri menyerang sistem pneumatik secara terus menerus:

- Masuknya kelembapan menyebabkan korosi internal dan pembengkakan segel

- Kontaminasi partikulat menimbulkan keausan abrasif pada seal dan silinder

- Kontaminasi minyak menyerang segel elastomer dan mempengaruhi pelumasan

- Uap kimia merusak bahan segel dan permukaan logam

Keunggulan Keandalan Bepto

Silinder Bepto kami menggabungkan fitur desain yang mencegah kegagalan umum:

| Mode Kegagalan | Desain Standar | Perlindungan Bepto | Peningkatan Keandalan |

|---|---|---|---|

| Keausan Segel | Segel dasar | Senyawa premium | Umur 300% lebih panjang |

| Kontaminasi | Filtrasi standar | Perlindungan terintegrasi | 400% memiliki ketahanan yang lebih baik |

| Mengikat | Panduan dasar | Bantalan presisi | Pengoperasian 200% yang lebih lancar |

| Korosi | Pelapis standar | Perawatan lanjutan | Perlindungan yang lebih baik 500% |

Bagaimana Anda Mendiagnosis Masalah Terkait Pasokan Udara dan Tekanan?

Masalah pasokan udara sering kali menyamar sebagai kegagalan silinder, yang menyebabkan penggantian komponen yang tidak perlu ketika masalah tingkat sistem adalah penyebab sebenarnya.

Diagnosis pasokan udara yang akurat memerlukan pengukuran tekanan statis dan dinamis pada beberapa titik sistem, memeriksa kualitas udara dari kelembapan dan kontaminasi, memverifikasi laju aliran dalam kondisi beban, dan menguji stabilitas pengaturan tekanan selama siklus operasi.

Analisis Sistem Tekanan

Pengujian Tekanan Sistematis

Diagnosis yang efektif mengikuti pendekatan terstruktur:

- Pengukuran tekanan statis pada keluaran kompresor

- Pengujian tekanan dinamis selama operasi silinder

- Analisis penurunan tekanan di seluruh komponen sistem

- Verifikasi laju aliran dalam kondisi beban maksimum

Gejala Umum Terkait Tekanan

| Gejala | Kemungkinan Penyebab | Tes Diagnostik | Solusi |

|---|---|---|---|

| Perpanjangan lambat | Tekanan suplai rendah | Pengukur pada silinder | Tingkatkan tekanan / periksa pasokan |

| Keluaran gaya yang lemah | Penurunan tekanan di bawah beban | Uji tekanan dinamis | Tingkatkan saluran/katup udara |

| Kecepatan yang tidak konsisten | Masalah pengaturan tekanan | Uji stabilitas tekanan | Ganti regulator |

| Tidak ada gerakan | Kehilangan tekanan total | Pemeriksaan tekanan sistem | Temukan kebocoran/penyumbatan utama |

Penilaian Kualitas Udara

Kualitas udara yang buruk menghancurkan sistem pneumatik dari dalam:

- Kadar air harus di bawah -40°C titik embun tekanan3

- Filtrasi partikulat harus menghilangkan partikel >5 mikron

- Kandungan minyak harus <1 ppm untuk kompatibilitas segel

- Kontaminasi bahan kimia membutuhkan penyaringan khusus

Alat dan Teknik Diagnostik

Pemecahan masalah secara profesional memerlukan instrumentasi yang tepat:

- Pengukur tekanan digital untuk pembacaan yang akurat

- Pengukur aliran untuk verifikasi kapasitas

- Alat analisis kualitas udara untuk deteksi kontaminasi

- Peralatan deteksi kebocoran untuk integritas sistem

Robert, seorang insinyur pabrik dari fasilitas farmasi di Massachusetts, menemukan bahwa "kegagalan silinder" yang dialaminya sebenarnya disebabkan oleh saluran udara yang terlalu kecil yang tidak dapat mempertahankan tekanan selama periode permintaan yang tinggi. Meningkatkan sistem distribusinya menghilangkan 90% dari keluhan kinerjanya. 🔧

Kegagalan Segel dan Komponen Internal Apa yang Menyebabkan Masalah Performa?

Degradasi komponen internal menciptakan tanda kinerja spesifik yang dapat diidentifikasi oleh teknisi berpengalaman melalui pengamatan dan pengujian yang sistematis.

Kegagalan internal yang kritis termasuk keausan seal piston yang menyebabkan kebocoran internal dan berkurangnya kekuatan, degradasi seal batang yang menyebabkan kebocoran eksternal, keausan bearing yang menyebabkan masalah keselarasan, dan kerusakan sistem pemandu yang menyebabkan pengikatan dan pola gerakan yang tidak menentu.

Diagnosis Komponen Internal

Pola Kegagalan Segel

Kegagalan seal yang berbeda menimbulkan gejala yang berbeda:

| Lokasi Segel | Mode Kegagalan | Dampak Kinerja | Metode Diagnostik |

|---|---|---|---|

| Segel Piston | Kebocoran internal | Pengoperasian yang lambat, kekuatan yang lemah | Uji peluruhan tekanan4 |

| Segel Batang | Kebocoran eksternal | Kehilangan udara, masuknya kontaminasi | Inspeksi visual |

| Segel Tutup Ujung | Kebocoran port | Kehilangan tekanan pada sambungan | Uji gelembung sabun |

| Segel Panduan | Masuknya kontaminasi | Gerakan tidak menentu | Pemantauan kinerja |

Masalah Sistem Bantalan dan Pemandu

Keausan mekanis menyebabkan penurunan performa yang progresif:

- Peningkatan jarak bebas bantalan menyebabkan masalah keselarasan dan getaran

- Keausan rel pemandu menciptakan gerakan yang mengikat dan tidak konsisten

- Penilaian poros dari kontaminasi merusak segel dan pemandu

- Keausan lubang rumah mempengaruhi kinerja segel dan retensi tekanan

Metode Pengujian Kinerja

Pengujian sistematis mengungkapkan kondisi komponen internal:

- Pengujian peluruhan tekanan mengukur tingkat kebocoran internal

- Pengukuran keluaran gaya menunjukkan integritas segel dan tekanan

- Pengujian konsistensi kecepatan mengungkapkan masalah pengikatan dan keausan

- Akurasi pemosisian menunjukkan kondisi sistem pemandu

Kualitas Komponen Bepto

Komponen internal kami dirancang untuk masa pakai yang lebih lama:

- Bahan segel premium tahan terhadap serangan dan keausan bahan kimia

- Permukaan yang dikerjakan dengan mesin presisi memastikan kontak segel yang optimal

- Sistem bantalan canggih memberikan operasi yang lancar dan tahan lama

- Perlindungan kontaminasi terintegrasi mencegah keausan dini

Michael, seorang supervisor perawatan di sebuah fasilitas suku cadang otomotif di Ohio, memperpanjang interval servis silindernya dari 6 bulan menjadi 3 tahun dengan beralih ke silinder Bepto dengan komponen internal yang unggul, sehingga menghemat biaya perawatan sebesar $25.000 per tahun. 💪

Pendekatan Sistematis Apa yang Memastikan Diagnosis Kesalahan yang Akurat?

Pemecahan masalah yang efektif mengikuti urutan logis yang mencegah kesalahan diagnosis dan memastikan identifikasi akar masalah, bukan pengobatan gejala.

Diagnosis sistematis memerlukan pendokumentasian parameter kinerja dasar, mengikuti urutan pengujian terstruktur dari tingkat sistem ke tingkat komponen, mencatat semua pengukuran dan pengamatan, dan memverifikasi perbaikan melalui pengujian kinerja sebelum mengembalikan peralatan ke layanan.

Metodologi Diagnostik

Proses Pemecahan Masalah Langkah-demi-Langkah

Diagnosis profesional mengikuti urutan yang telah terbukti ini:

- Dokumentasi gejala dengan pengukuran kinerja tertentu

- Pengujian tingkat sistem untuk mengisolasi masalah silinder vs. sistem

- Diagnosis tingkat komponen berfokus pada penyebab yang paling mungkin terjadi

- Verifikasi akar masalah melalui pengujian yang ditargetkan

- Validasi perbaikan mengonfirmasikan penyelesaian masalah

Pohon Keputusan Diagnostik

| Gejala Awal | Pemeriksaan Pertama | Jika Normal | Jika Tidak Normal |

|---|---|---|---|

| Tidak ada gerakan | Tekanan sistem | Operasi katup periksa | Mengembalikan tekanan / menemukan kebocoran |

| Pengoperasian yang lambat | Tekanan pasokan | Uji kebocoran internal | Tingkatkan tekanan |

| Gerakan tidak menentu | Kualitas udara | Periksa penjilidan mekanis | Pasokan udara bersih/filter |

| Kekuatan lemah | Tekanan di bawah beban | Uji kondisi segel | Tingkatkan pasokan udara |

Dokumentasi dan Pelacakan

Pemecahan masalah yang efektif membutuhkan catatan yang komprehensif:

- Garis dasar kinerja untuk perbandingan selama diagnosis

- Riwayat kegagalan untuk mengidentifikasi pola yang berulang

- Kondisi lingkungan mempengaruhi umur komponen

- Catatan pemeliharaan menunjukkan interval servis dan suku cadang

Dukungan Diagnostik Bepto

Kami menyediakan sumber daya pemecahan masalah yang komprehensif:

- Dokumentasi teknis dengan prosedur diagnostik terperinci

- Spesifikasi kinerja untuk perbandingan dasar

- Layanan analisis kegagalan untuk masalah yang kompleks

- Dukungan rekayasa aplikasi untuk pengoptimalan sistem

Validasi dan Pencegahan

Pemecahan masalah yang berhasil mencakup strategi pencegahan:

- Pemantauan kinerja untuk mendeteksi tren degradasi

- Pemeliharaan preventif5 berdasarkan kondisi aktual

- Peningkatan sistem untuk menghilangkan masalah yang berulang

- Program pelatihan untuk personel pemeliharaan

Kesimpulan

Pemecahan masalah silinder pneumatik yang sistematis menggunakan prosedur diagnostik terstruktur, instrumentasi yang tepat, dan dokumentasi yang komprehensif memastikan identifikasi kesalahan yang akurat dan mencegah kesalahan diagnosis yang merugikan dalam aplikasi industri.

Tanya Jawab Tentang Pemecahan Masalah Kesalahan Silinder Pneumatik

T: Apa kesalahan paling umum dalam pemecahan masalah silinder pneumatik?

A: Kesalahan yang paling umum adalah mengganti silinder ketika masalah yang sebenarnya adalah pada tingkat sistem, seperti suplai udara yang tidak memadai atau kontaminasi. Selalu uji kondisi sistem sebelum mengasumsikan kegagalan komponen untuk menghindari biaya penggantian yang tidak perlu.

T: Bagaimana Anda membedakan antara kegagalan segel internal dan eksternal?

A: Kegagalan seal internal menyebabkan pengoperasian yang lambat dan berkurangnya kekuatan sambil mempertahankan tekanan sistem, sedangkan kegagalan seal eksternal menyebabkan kebocoran udara yang terlihat dan kehilangan tekanan. Gunakan pengujian peluruhan tekanan untuk mengukur tingkat kebocoran internal secara akurat.

T: Alat diagnostik apa yang penting untuk pemecahan masalah pneumatik yang efektif?

A: Alat-alat penting termasuk pengukur tekanan digital untuk pembacaan yang akurat, pengukur aliran untuk pengujian kapasitas, penganalisis kualitas udara untuk deteksi kontaminasi, dan peralatan pendeteksi kebocoran. Berinvestasilah dalam instrumen berkualitas untuk diagnosis yang andal.

T: Bagaimana Anda mencegah kegagalan silinder pneumatik yang berulang?

A: Pencegahan membutuhkan penanganan akar penyebab daripada gejala melalui pengolahan udara yang tepat, pengendalian kontaminasi, ukuran yang sesuai, dan pemeliharaan berbasis kondisi. Dokumentasikan pola kegagalan untuk mengidentifikasi dan menghilangkan masalah sistemik.

T: Kapan Anda harus memperbaiki atau mengganti silinder pneumatik yang rusak?

A: Ganti silinder ketika biaya perbaikan melebihi 60% dari biaya penggantian, ketika beberapa komponen aus, atau ketika kegagalan sering terjadi. Pertimbangkan untuk meningkatkan ke komponen berkualitas lebih tinggi seperti silinder Bepto untuk mengurangi biaya perawatan jangka panjang.

-

Pelajari prinsip-prinsip dasar sistem pneumatik, yang menggunakan udara bertekanan untuk menyalurkan dan mengontrol energi. ↩

-

Jelajahi metode Root Cause Analysis (RCA) yang umum digunakan seperti 5 Mengapa dan Diagram Tulang Ikan yang digunakan untuk memecahkan masalah. ↩

-

Pahami metrik penting untuk kualitas udara terkompresi ini dan bagaimana hal ini berkaitan dengan kadar air. ↩

-

Temukan prosedur pengujian peluruhan tekanan, metode kuantitatif untuk mendeteksi dan mengukur kebocoran pada komponen yang disegel. ↩

-

Pelajari tentang strategi pemeliharaan proaktif yang melibatkan inspeksi dan servis terjadwal secara teratur untuk mencegah kerusakan peralatan. ↩