Setiap manajer pabrik yang saya temui menghadapi frustrasi yang sama: sistem pneumatik tradisional adalah mesin "bodoh" yang haus daya di dunia manufaktur yang semakin cerdas. Anda mencoba menerapkan Industri 4.01 strategi, tetapi sistem pneumatik Anda tetap menjadi kotak hitam - menghabiskan energi, gagal secara tak terduga, dan tidak memberikan data yang dapat ditindaklanjuti. Kesenjangan intelijen ini merugikan Anda dalam bentuk energi yang terbuang dan waktu henti yang tidak direncanakan.

Sistem kontrol pneumatik cerdas menggabungkan komponen berkemampuan IoT menggunakan protokol komunikasi yang sesuai, komputasi tepi2 modul untuk pemrosesan waktu nyata, dan kembaran digital3 pemodelan untuk mengurangi konsumsi energi sebesar 25-35% sekaligus memberikan kemampuan pemeliharaan prediktif dan wawasan pengoptimalan proses.

Bulan lalu, saya mengunjungi fasilitas manufaktur farmasi di Irlandia yang mengubah operasi mereka dengan menerapkan pendekatan kontrol cerdas kami. Manajer validasi mereka menunjukkan kepada saya dasbor konsumsi energi mereka, yang menunjukkan pengurangan 32% dalam penggunaan udara terkompresi sekaligus meningkatkan hasil produksi sebesar 18%. Izinkan saya menunjukkan kepada Anda bagaimana mereka mencapai hasil ini dan bagaimana Anda dapat meniru kesuksesan mereka.

Daftar Isi

- Analisis Protokol Komponen Pneumatik IoT

- Perbandingan Kinerja Modul Komputasi Tepi

- Persyaratan Akurasi Pemodelan Kembar Digital

- Kesimpulan

- Tanya Jawab Tentang Kontrol Pneumatik Cerdas

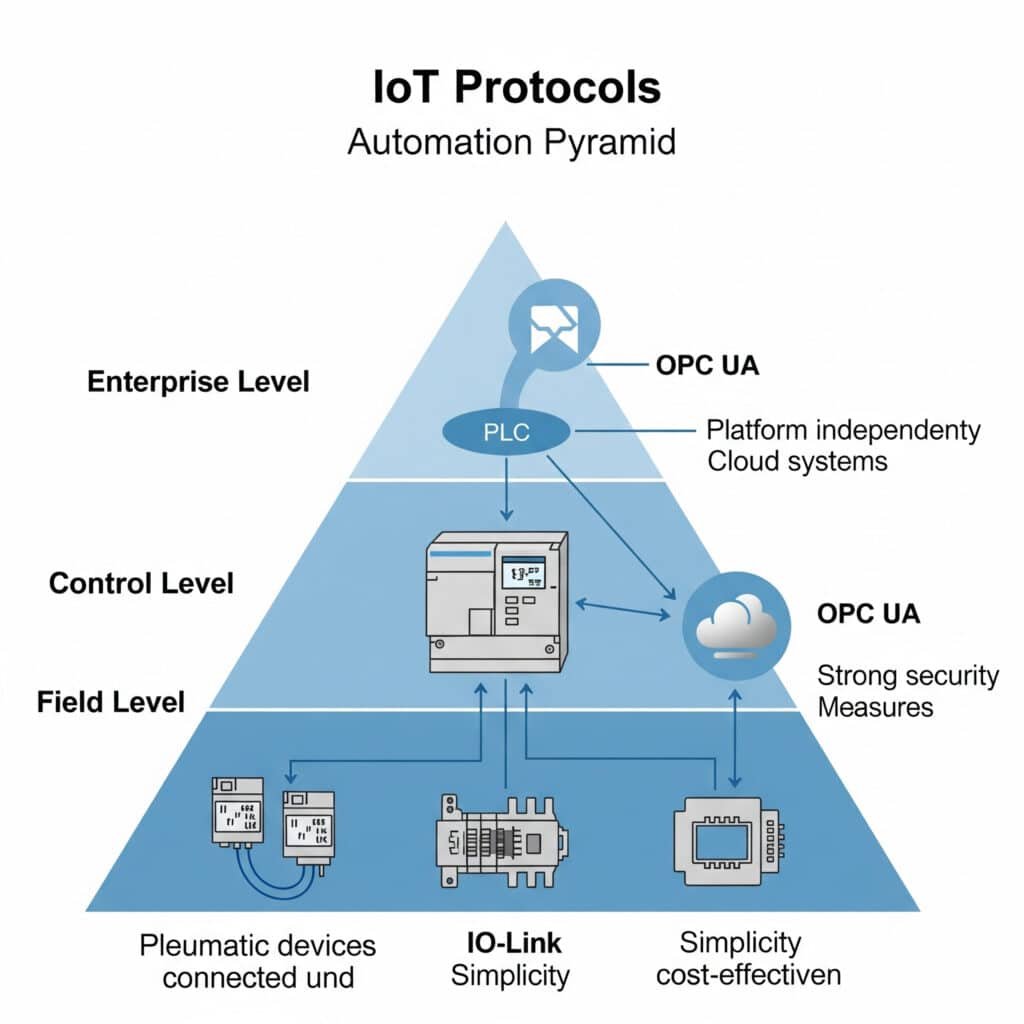

Protokol Komunikasi Mana yang Paling Baik Menghubungkan Komponen Pneumatik Anda ke Sistem IoT?

Memilih protokol komunikasi yang salah untuk integrasi IoT pneumatik adalah salah satu kesalahan termahal yang saya lihat dilakukan perusahaan. Entah protokol tidak memiliki fitur yang diperlukan untuk kontrol yang efektif, atau terlalu rumit untuk aplikasi, sehingga meningkatkan biaya implementasi yang tidak perlu.

Protokol komunikasi yang optimal untuk integrasi IoT pneumatik bergantung pada kebutuhan spesifik Anda untuk kecepatan data, konsumsi daya, jangkauan, dan infrastruktur yang ada. Untuk sebagian besar aplikasi pneumatik industri, IO-Link4 memberikan keseimbangan terbaik antara kesederhanaan, efektivitas biaya, dan fungsionalitas, sementara OPC UA5 menawarkan interoperabilitas yang unggul untuk integrasi di seluruh perusahaan.

Perbandingan Protokol untuk Aplikasi Pneumatik

Setelah menerapkan ratusan sistem pneumatik cerdas di berbagai industri, saya telah menyusun perbandingan protokol yang paling relevan:

| Protokol | Kecepatan Data | Jangkauan | Konsumsi Daya | Kompleksitas | Terbaik untuk |

|---|---|---|---|---|---|

| IO-Link | 230 kbps | 20m | Rendah | Rendah | Integrasi tingkat komponen |

| MQTT | Variabel | Tergantung jaringan | Sangat rendah | Sedang | Akuisisi data |

| OPC UA | Variabel | Tergantung jaringan | Sedang | Tinggi | Integrasi perusahaan |

| EtherNet/IP | 10/100 Mbps | 100m | Tinggi | Tinggi | Kontrol kecepatan tinggi |

| PROFINET | 100 Mbps | 100m | Tinggi | Tinggi | Kontrol deterministik |

Kerangka Kerja Pemilihan Protokol

Saat membantu klien memilih protokol yang tepat untuk implementasi IoT pneumatik mereka, saya menggunakan kerangka kerja keputusan ini:

Langkah 1: Tentukan Persyaratan Komunikasi

Mulailah dengan menentukan kebutuhan spesifik Anda:

- Volume Data: Berapa banyak data yang akan dihasilkan oleh setiap komponen?

- Frekuensi Pembaruan: Seberapa sering Anda membutuhkan titik data baru?

- Persyaratan Kontrol: Apakah Anda memerlukan kontrol waktu nyata atau hanya pemantauan?

- Infrastruktur yang Ada: Protokol apa yang sudah digunakan?

Langkah 2: Mengevaluasi Kemampuan Protokol

Sesuaikan kebutuhan Anda dengan kemampuan protokol:

IO-Link

Sempurna untuk integrasi komponen langsung saat Anda membutuhkannya:

- Komunikasi point-to-point yang sederhana

- Pengaturan parameter dan diagnostik yang mudah

- Implementasi yang hemat biaya

- Kompatibilitas dengan protokol tingkat yang lebih tinggi

IO-Link sangat cocok untuk terminal katup pneumatik, sensor tekanan, dan pengukur aliran yang memerlukan komunikasi langsung pada tingkat komponen.

MQTT

Ideal untuk akuisisi data saat Anda membutuhkannya:

- Perpesanan ringan untuk perangkat yang terbatas

- Arsitektur penerbitan/langganan

- Sangat baik untuk konektivitas cloud

- Konsumsi bandwidth rendah

MQTT bekerja dengan baik sebagai lapisan transportasi untuk data pemantauan sistem pneumatik yang perlu menjangkau platform cloud atau dasbor.

OPC UA

Terbaik untuk integrasi perusahaan saat Anda membutuhkannya:

- Komunikasi independen dari vendor

- Pemodelan informasi yang kompleks

- Keamanan terintegrasi

- Skalabilitas di seluruh organisasi

OPC UA unggul dalam lingkungan di mana sistem pneumatik perlu berkomunikasi dengan beberapa sistem dari vendor yang berbeda.

Langkah 3: Perencanaan Implementasi

Pertimbangkan faktor-faktor ini untuk implementasi yang sukses:

- Persyaratan Gateway: Menentukan apakah terjemahan protokol diperlukan

- Pertimbangan Keamanan: Mengevaluasi kebutuhan enkripsi dan autentikasi

- Skalabilitas: Merencanakan ekspansi di masa depan

- Pemeliharaan: Mempertimbangkan dukungan dan pembaruan jangka panjang

Studi Kasus: Pemilihan Protokol Manufaktur Otomotif

Baru-baru ini saya bekerja dengan produsen komponen otomotif di Michigan yang berjuang untuk mengintegrasikan sistem pneumatik mereka ke dalam platform pemantauan pabrik mereka. Mereka awalnya mencoba menggunakan EtherNet/IP untuk semuanya, yang menciptakan kerumitan yang tidak perlu untuk perangkat sederhana.

Kami menerapkan pendekatan berjenjang:

- IO-Link untuk koneksi langsung ke katup dan sensor pneumatik pintar

- Master IO-Link dengan kemampuan MQTT untuk transportasi data

- OPC UA di tingkat SCADA untuk integrasi perusahaan

Pendekatan hibrida ini mengurangi biaya implementasi sebesar 43% sekaligus menyediakan semua fungsionalitas yang mereka butuhkan. Arsitektur yang disederhanakan juga mengurangi kebutuhan pemeliharaan dan meningkatkan keandalan.

Kiat Penerapan Protokol

Untuk implementasi yang paling sukses, ikuti panduan ini:

Pengoptimalan Data

Jangan mengirimkan semuanya hanya karena Anda bisa. Untuk setiap komponen pneumatik, identifikasi:

- Parameter pengoperasian yang penting (tekanan, aliran, suhu)

- Indikator status dan diagnostik

- Parameter konfigurasi

- Kondisi pengecualian

Mengirimkan data yang diperlukan saja akan mengurangi beban jaringan dan menyederhanakan analisis.

Standardisasi

Kembangkan standar untuk bagaimana komponen pneumatik berkomunikasi:

- Konvensi penamaan yang konsisten

- Struktur data yang seragam

- Kode diagnostik standar

- Format stempel waktu yang umum

Standarisasi ini secara dramatis menyederhanakan integrasi dan analisis.

Bagaimana Anda Memilih Modul Komputasi Tepi yang Tepat untuk Kontrol Pneumatik?

Komputasi tepi telah merevolusi kontrol sistem pneumatik dengan memungkinkan pemrosesan dan pengambilan keputusan secara real-time di tingkat alat berat. Namun, memilih modul komputasi tepi yang tepat sangat penting untuk keberhasilan.

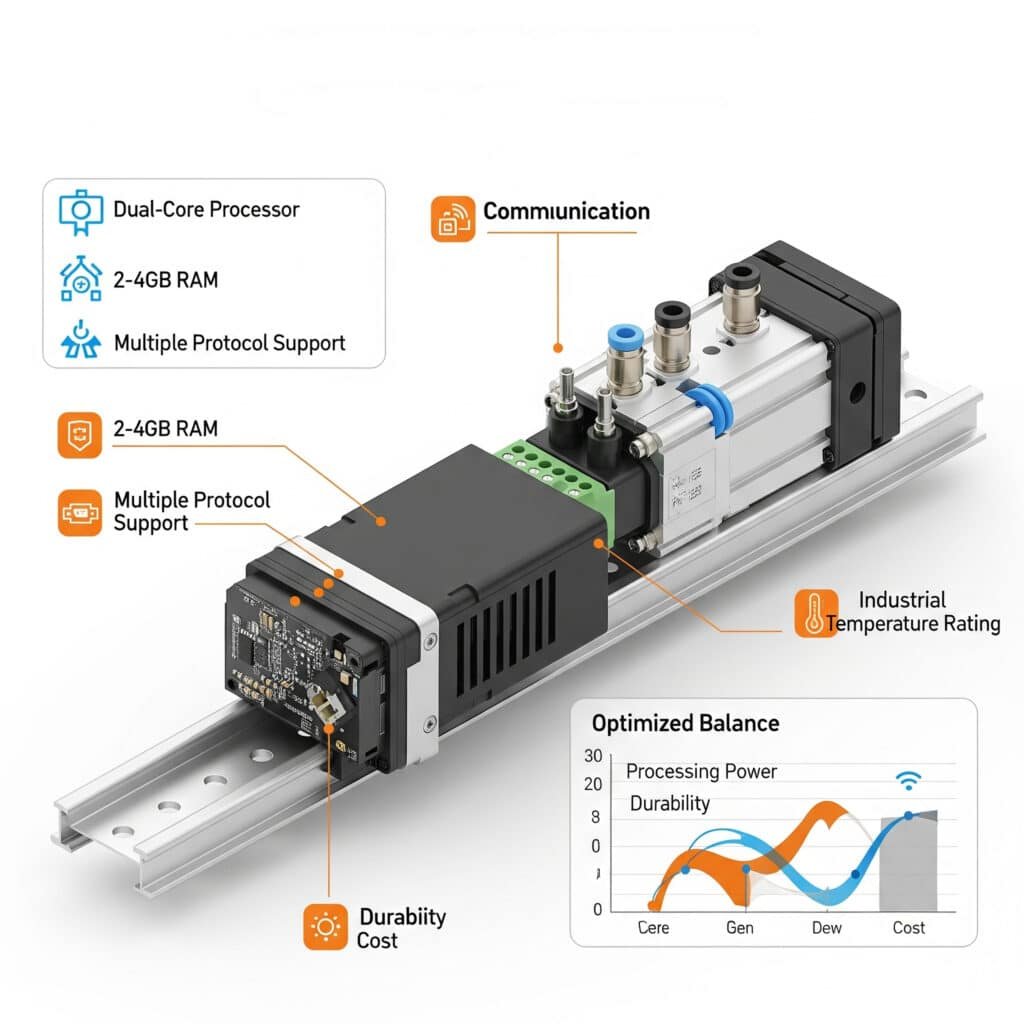

Solusi komputasi tepi yang optimal untuk sistem pneumatik menyeimbangkan daya pemrosesan, kemampuan komunikasi, daya tahan lingkungan, dan biaya. Untuk sebagian besar aplikasi industri, modul dengan prosesor inti ganda, RAM 2-4GB, dukungan beberapa protokol, dan peringkat suhu industri memberikan rasio kinerja-terhadap-biaya terbaik.

Perbandingan Modul Komputasi Tepi

Tabel perbandingan ini menyoroti perbedaan utama antara opsi komputasi tepi untuk aplikasi kontrol pneumatik:

| Fitur | Gerbang Tepi Dasar | Pengontrol Tepi Kelas Menengah | Komputer Tepi Canggih |

|---|---|---|---|

| Prosesor | Inti tunggal, 800MHz | Inti ganda, 1,2GHz | Quad-core, 1,6GHz+ |

| Memori | 512MB-1GB | 2-4GB | 4-8GB |

| Penyimpanan | Flash 4-8GB | SSD 16-32GB | 64GB+ SSD |

| Opsi I/O | I/O digital terbatas | I / O moderat + fieldbus | I/O ekstensif + beberapa protokol |

| Dukungan Protokol | 1-2 protokol | 3-5 protokol | 6+ protokol |

| Kemampuan Analisis | Pemfilteran data dasar | Pengenalan pola | Mampu ML / AI |

| Biaya Khas | $300-600 | $800-1,500 | $1,800-3,500 |

| Terbaik untuk | Pemantauan sederhana | Kontrol & pengoptimalan | Analisis yang kompleks |

Persyaratan Kinerja berdasarkan Aplikasi

Aplikasi pneumatik yang berbeda memiliki persyaratan komputasi tepi yang berbeda-beda:

Aplikasi Pemantauan Dasar

- Prosesor: Inti tunggal yang memadai

- Memori: Memadai 512MB

- Fitur utama: Konsumsi daya rendah

- Contoh penggunaan: Pemantauan jarak jauh status sistem pneumatik

Aplikasi Kontrol & Efisiensi

- Prosesor: Direkomendasikan inti ganda

- Memori: Minimal 2GB

- Fitur utama: Waktu respons deterministik

- Contoh penggunaan: Pengoptimalan tekanan dan aliran waktu nyata

Aplikasi Pemeliharaan Prediktif

- Prosesor: Dibutuhkan Dual/Quad-core

- Memori: Direkomendasikan 4GB+

- Fitur utama: Penyimpanan data lokal

- Contoh penggunaan: Analisis getaran dan prediksi kegagalan

Aplikasi Pengoptimalan Proses

- Prosesor: Lebih disukai quad-core

- Memori: Direkomendasikan 8GB

- Fitur utama: Kemampuan pembelajaran mesin

- Contoh penggunaan: Kontrol adaptif berdasarkan variasi produk

Kerangka Kerja Kriteria Seleksi

Saat memilih modul komputasi tepi untuk aplikasi pneumatik, evaluasi faktor-faktor penting ini:

Persyaratan Pemrosesan

Hitung kebutuhan pemrosesan Anda berdasarkan:

- Jumlah komponen pneumatik yang terhubung

- Frekuensi pengambilan sampel data

- Kompleksitas algoritme kontrol

- Rencana ekspansi di masa depan

Untuk sistem pneumatik tipikal dengan 20-30 komponen pintar, prosesor dual-core dengan RAM 2-4GB menyediakan ruang yang cukup untuk sebagian besar aplikasi.

Pertimbangan Lingkungan

Lingkungan industri menuntut perangkat keras yang kuat:

- Peringkat suhu: Carilah kisaran pengoperasian -20°C hingga 70°C

- Perlindungan masuknya air: Minimum IP54, lebih disukai IP65

- Tahan getaran: Minimum 5G untuk pemasangan mesin

- Rentang input daya: Kisaran input yang lebar (misalnya, 9-36VDC)

Kemampuan Komunikasi

Memastikan dukungan untuk protokol yang diperlukan:

- Komunikasi ke bawah: IO-Link, Modbus, sistem fieldbus

- Komunikasi ke atas: OPC UA, MQTT, REST API

- Komunikasi horizontal: Opsi peer-to-peer

Pertimbangan Implementasi

Jangan abaikan faktor praktis ini:

- Opsi pemasangan (rel DIN, dudukan panel)

- Konsumsi daya

- Persyaratan pendinginan

- Kemampuan ekspansi

Studi Kasus: Implementasi Komputasi Tepi Pemrosesan Makanan

Sebuah pabrik pengolahan makanan di Wisconsin perlu mengoptimalkan sistem pneumatik mereka yang mengendalikan operasi pengemasan. Tantangan mereka termasuk:

- Ukuran produk yang bervariasi membutuhkan pengaturan pneumatik yang berbeda

- Biaya energi yang tinggi dari pengaturan tekanan yang tidak efisien

- Sering terjadi waktu henti yang tidak terencana akibat kegagalan komponen

Kami menerapkan pengontrol tepi kelas menengah dengan kemampuan ini:

- Koneksi langsung ke katup pneumatik pintar dan sensor melalui IO-Link

- Optimalisasi tekanan waktu nyata berdasarkan ukuran produk

- Pengenalan pola untuk deteksi kegagalan dini

- Konektivitas OPC UA ke sistem MES pabrik

Hasil setelah 6 bulan:

- Pengurangan 28% dalam konsumsi udara terkompresi

- 45% penurunan waktu henti yang tidak direncanakan

- 12% meningkatkan efektivitas peralatan secara keseluruhan (OEE)

- ROI dicapai dalam 4,5 bulan

Praktik-praktik Terbaik Implementasi

Untuk implementasi komputasi tepi yang sukses dalam sistem pneumatik:

Mulailah dengan Proyek Percontohan

Mulailah dengan satu mesin atau lini produksi untuk:

- Memvalidasi pendekatan teknis

- Mendemonstrasikan nilai

- Mengidentifikasi tantangan implementasi

- Membangun keahlian internal

Memanfaatkan Infrastruktur yang Ada

Jika memungkinkan, gunakan:

- Infrastruktur jaringan yang ada

- Protokol yang kompatibel

- Lingkungan pemrograman yang sudah dikenal

Rencanakan untuk Skalabilitas

Rancang arsitektur Anda untuk:

- Menambahkan perangkat secara bertahap

- Kapasitas pemrosesan skala

- Memperluas kemampuan analitik

- Integrasikan dengan sistem tambahan

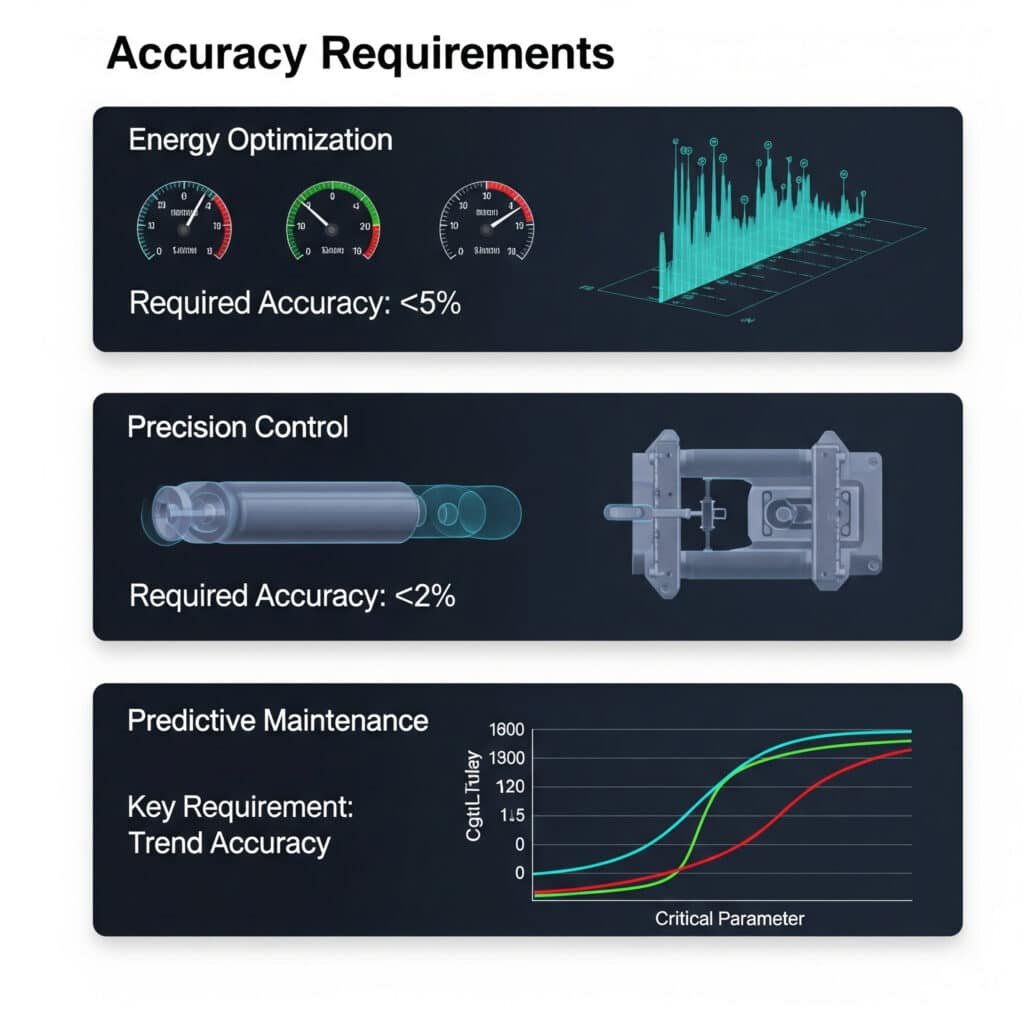

Tingkat Akurasi Apa yang Dibutuhkan Digital Twin Anda untuk Pemodelan Sistem Pneumatik yang Efektif?

Teknologi kembaran digital telah mengubah cara kami merancang, mengoptimalkan, dan memelihara sistem pneumatik. Namun, banyak perusahaan membuang-buang sumber daya dengan menentukan spesifikasi yang kurang (membuat model yang tidak efektif) atau menentukan spesifikasi yang berlebihan (membuat model yang terlalu rumit) kembaran digital mereka.

Akurasi yang diperlukan untuk kembaran digital sistem pneumatik bervariasi menurut tujuan aplikasi. Untuk optimalisasi energi, akurasi ±5% dalam pemodelan aliran dan tekanan sudah cukup. Untuk aplikasi kontrol presisi, diperlukan akurasi ±2%. Untuk pemeliharaan prediktif, resolusi temporal dan akurasi tren lebih penting daripada nilai absolut.

Persyaratan Akurasi Digital Twin berdasarkan Aplikasi

Aplikasi yang berbeda memerlukan tingkat presisi pemodelan yang berbeda pula:

| Aplikasi | Akurasi yang Dibutuhkan | Parameter Kritis | Frekuensi Pembaruan |

|---|---|---|---|

| Optimalisasi Energi | ± 5% | Laju aliran, Tingkat tekanan | Menit hingga jam |

| Kontrol Proses | ± 2% | Waktu respons, Akurasi posisi | Milidetik hingga detik |

| Pemeliharaan Prediktif | ± 7-10% | Deteksi pola, Analisis tren | Jam hingga hari |

| Desain Sistem | ± 3-5% | Kapasitas aliran, Penurunan tekanan | N/A (statis) |

| Pelatihan Operator | ± 10-15% | Perilaku sistem, Karakteristik respons | Waktu nyata |

Pertimbangan Kesesuaian Pemodelan

Ketika mengembangkan kembaran digital untuk sistem pneumatik, faktor-faktor ini menentukan ketepatan model yang diperlukan:

Pemodelan Parameter Fisik

Akurasi yang diperlukan untuk parameter fisik yang berbeda-beda, bervariasi:

| Parameter | Pemodelan Dasar | Pemodelan Menengah | Pemodelan Tingkat Lanjut |

|---|---|---|---|

| Tekanan | Nilai statis | Respons dinamis | Perilaku sementara |

| Aliran | Tarif rata-rata | Aliran dinamis | Efek turbulensi |

| Suhu | Hanya ambien | Pemanasan komponen | Gradien termal |

| Mekanis | Kinematika sederhana | Kekuatan dinamis | Gesekan & kepatuhan |

| Listrik | Sinyal biner | Nilai analog | Dinamika sinyal |

Resolusi Temporal

Aplikasi yang berbeda memerlukan resolusi temporal yang berbeda:

- Dinamika frekuensi tinggi (1-10ms): Diperlukan untuk kontrol servo-pneumatik

- Dinamika frekuensi menengah (10-100ms): Cukup untuk sebagian besar kontrol katup dan aktuator

- Dinamika frekuensi rendah (100ms-1s): Memadai untuk pengoptimalan tingkat sistem

- Pemodelan kondisi tunak (>1s): Cocok untuk perencanaan energi dan kapasitas

Pengorbanan Kompleksitas Model

Selalu ada tradeoff antara akurasi model dan kebutuhan komputasi:

| Kompleksitas Model | Akurasi | Persyaratan Komputasi | Waktu Pengembangan | Terbaik untuk |

|---|---|---|---|---|

| Sederhana | ± 10-15% | Sangat rendah | Hari | Penilaian cepat, pelatihan |

| Standar | ± 5-10% | Sedang | Minggu | Optimalisasi sistem, kontrol dasar |

| Detail | ± 2-5% | Tinggi | Bulan | Kontrol presisi, analisis terperinci |

| Kesetiaan tinggi | <± 2% | Sangat tinggi | Berbulan-bulan hingga bertahun-tahun | Penelitian, aplikasi penting |

Metodologi Pengembangan Digital Twin

Untuk sistem pneumatik kembar digital, saya merekomendasikan pendekatan bertahap ini:

Tahap 1: Tentukan Tujuan dan Persyaratan

Mulailah dengan mendefinisikan dengan jelas:

- Kasus penggunaan utama untuk kembaran digital

- Akurasi yang diperlukan untuk setiap parameter

- Memperbarui kebutuhan frekuensi

- Persyaratan integrasi dengan sistem lain

Tahap 2: Pemodelan Tingkat Komponen

Mengembangkan model yang akurat untuk masing-masing komponen:

- Katup (koefisien aliran, waktu respons)

- Aktuator (karakteristik gaya, respons dinamis)

- Tubing (penurunan tekanan, efek kapasitansi)

- Sensor (akurasi, waktu respons)

Tahap 3: Integrasi Sistem

Menggabungkan model komponen ke dalam model sistem:

- Interaksi komponen

- Dinamika sistem

- Algoritme kontrol

- Faktor lingkungan

Tahap 4: Validasi dan Kalibrasi

Membandingkan prediksi model dengan kinerja sistem yang sebenarnya:

- Validasi kondisi tunak

- Validasi respons dinamis

- Pengujian kasus tepi

- Analisis sensitivitas

Studi Kasus: Implementasi Digital Twin Manufaktur

Sebuah perusahaan manufaktur presisi di Jerman perlu mengoptimalkan sistem pneumatik mereka yang mendukung operasi perakitan. Mereka awalnya berencana untuk membuat model yang sangat rinci dari seluruh sistem mereka, yang akan membutuhkan waktu pengembangan selama berbulan-bulan.

Setelah berkonsultasi dengan mereka, kami merekomendasikan pendekatan berjenjang:

- Pemodelan dengan ketelitian tinggi (akurasi ±2%) untuk stasiun perakitan presisi yang kritis

- Pemodelan standar (akurasi ±5%) untuk peralatan produksi umum

- Pemodelan yang disederhanakan (akurasi ±10%) untuk sistem pendukung

Pendekatan ini mengurangi waktu pengembangan sebesar 65% sambil tetap memberikan akurasi yang dibutuhkan untuk setiap subsistem. Kembaran digital yang dihasilkan diaktifkan:

- Pengurangan konsumsi energi 23%

- Peningkatan waktu siklus 8%

- Implementasi pemeliharaan prediktif yang mengurangi waktu henti sebesar 34%

Metode Validasi Akurasi Model

Untuk memastikan kembaran digital Anda memenuhi persyaratan akurasi:

Validasi Statis

Bandingkan prediksi model dengan nilai terukur dalam kondisi steady-state:

- Tekanan di berbagai titik dalam sistem

- Laju aliran di bawah beban yang berbeda

- Output gaya pada tekanan yang berbeda

- Konsumsi energi pada berbagai tingkat produksi

Validasi Dinamis

Mengevaluasi kinerja model selama kondisi transien:

- Karakteristik respons langkah

- Respons frekuensi

- Tanggapan terhadap gangguan

- Perilaku selama kondisi gangguan

Validasi Jangka Panjang

Menilai pergeseran model dari waktu ke waktu:

- Perbandingan dengan data historis

- Sensitivitas terhadap penuaan komponen

- Kemampuan beradaptasi terhadap modifikasi sistem

Kiat Implementasi Praktis

Untuk implementasi digital twin yang sukses:

Mulailah dengan Subsistem Kritis

Jangan mencoba mencontohkan segala sesuatu sekaligus. Mulailah dengan:

- Area konsumsi energi tertinggi

- Titik kegagalan yang paling sering terjadi

- Hambatan kinerja

- Aplikasi yang sangat penting secara presisi

Gunakan Alat Pemodelan yang Sesuai

Pilih alat berdasarkan kebutuhan Anda:

- Perangkat lunak CFD untuk analisis aliran terperinci

- Platform multi-fisika untuk pemodelan tingkat sistem

- Simulasi sistem kontrol untuk respons dinamis

- Alat bantu statistik untuk model pemeliharaan prediktif

Rencana untuk Evolusi Model

Kembar digital harus tumbuh bersama sistem Anda:

- Mulailah dengan model dasar dan tingkatkan ketepatan sesuai kebutuhan

- Memperbarui model ketika sistem fisik berubah

- Memasukkan data pengukuran baru dari waktu ke waktu

- Menambahkan fungsionalitas secara bertahap

Kesimpulan

Menerapkan kontrol cerdas untuk sistem pneumatik memerlukan pemilihan protokol komunikasi IoT yang cermat, modul komputasi tepi yang sesuai, dan pemodelan kembar digital dengan ukuran yang tepat. Dengan mengambil pendekatan strategis untuk masing-masing elemen ini, Anda dapat mencapai penghematan energi yang signifikan, peningkatan kinerja, dan peningkatan keandalan dari sistem pneumatik Anda.

Tanya Jawab Tentang Kontrol Pneumatik Cerdas

Berapa jangka waktu ROI yang umum untuk menerapkan kontrol pneumatik cerdas?

Jangka waktu ROI tipikal untuk sistem kontrol pneumatik cerdas berkisar antara 6-18 bulan. Penghematan energi biasanya memberikan pengembalian tercepat (sering kali terlihat dalam 3-6 bulan), sementara manfaat pemeliharaan prediktif biasanya menunjukkan pengembalian finansial dalam waktu 12-18 bulan karena kejadian downtime yang tidak direncanakan dapat dicegah.

Berapa banyak penyimpanan data yang diperlukan untuk pemantauan sistem pneumatik?

Untuk sistem pneumatik tipikal dengan 50 titik pemantauan yang diambil sampelnya dengan interval 1 detik, diperlukan sekitar 200MB penyimpanan data per bulan untuk nilai mentah. Dengan edge processing yang hanya menyimpan perubahan signifikan dan nilai agregat, hal ini dapat dikurangi menjadi 20-40MB per bulan dengan tetap mempertahankan nilai analitis.

Dapatkah sistem pneumatik yang ada dilengkapi dengan kontrol cerdas?

Ya, sebagian besar sistem pneumatik yang ada dapat dipasang dengan kontrol cerdas tanpa mengganti komponen utama. Opsi retrofit termasuk menambahkan sensor pintar ke silinder yang ada, memasang pengukur aliran pada saluran utama, meningkatkan terminal katup dengan kemampuan komunikasi, dan mengimplementasikan gerbang komputasi tepi untuk mengumpulkan dan memproses data.

Langkah-langkah keamanan siber apa yang diperlukan untuk sistem pneumatik berkemampuan IoT?

Sistem pneumatik berkemampuan IoT memerlukan pendekatan pertahanan yang mendalam terhadap keamanan siber, termasuk segmentasi jaringan (mengisolasi jaringan OT dari jaringan TI), komunikasi terenkripsi (terutama untuk protokol nirkabel), kontrol akses untuk semua perangkat yang terhubung, pembaruan firmware secara teratur, dan sistem pemantauan untuk mendeteksi perilaku yang tidak biasa atau upaya akses yang tidak sah.

Bagaimana kontrol cerdas memengaruhi persyaratan pemeliharaan sistem pneumatik?

Kontrol cerdas biasanya mengurangi persyaratan perawatan keseluruhan sebesar 30-50% dengan mengaktifkan perawatan berbasis kondisi daripada perawatan berbasis waktu. Namun, ini memperkenalkan pertimbangan pemeliharaan baru, termasuk kalibrasi sensor, pembaruan perangkat lunak, dan dukungan integrasi TI/OT yang tidak diperlukan oleh sistem pneumatik tradisional.

Tingkat pelatihan staf apa yang diperlukan untuk mengimplementasikan dan memelihara kontrol pneumatik cerdas?

Implementasi yang sukses membutuhkan staf pelatihan silang dalam sistem pneumatik dan teknologi digital. Biasanya, teknisi pemeliharaan membutuhkan 20-40 jam pelatihan tentang alat dan prosedur diagnostik baru, sementara staf teknik membutuhkan 40-80 jam pelatihan tentang konfigurasi sistem, analisis data, dan pemecahan masalah sistem terintegrasi.

-

Memberikan gambaran umum tentang Industri 4.0, yang mewakili revolusi industri keempat yang ditandai dengan meningkatnya otomatisasi manufaktur tradisional dan praktik industri menggunakan teknologi pintar modern seperti IoT, komputasi awan, dan AI. ↩

-

Menawarkan penjelasan tentang komputasi tepi, paradigma komputasi terdistribusi yang membawa komputasi dan penyimpanan data lebih dekat ke sumber data (yaitu, di "tepi" jaringan), mengurangi latensi dan penggunaan bandwidth untuk proses industri. ↩

-

Menjelaskan konsep kembaran digital, yang merupakan model virtual dari objek fisik atau sistem yang berfungsi sebagai mitra digitalnya, diperbarui dengan data waktu nyata untuk mensimulasikan, memprediksi, dan mengoptimalkan kinerja. ↩

-

Menjelaskan IO-Link, protokol komunikasi serial standar (IEC 61131-9) yang digunakan untuk menghubungkan sensor pintar dan aktuator ke sistem kontrol, memungkinkan diagnostik dan parameterisasi tingkat lanjut. ↩

-

Merinci prinsip-prinsip OPC UA (Open Platform Communications Unified Architecture), protokol komunikasi mesin-ke-mesin untuk otomasi industri yang dikembangkan untuk pertukaran data yang aman, andal, dan tidak bergantung pada platform. ↩