製造現場における空気圧システムの不具合の原因の40%は、エアシリンダー圧力の不適切さです。エンジニアは最適な値を計算する代わりに、圧力設定を推測することがよくあります。これは、性能の低下、早期摩耗、コストのかかるダウンタイムにつながります。

エアシリンダーの使用圧力は通常、標準的な産業用途で80~150 PSI(5.5~10.3 bar)の範囲にあり、力出力、効率、部品の寿命のバランスを取るには100 PSIが最も一般的な使用圧力です。

先月、私はクラウス・ウェーバーというドイツの自動車エンジニアの空気圧組立ラインの最適化を手伝った。彼のシリンダーは180 PSIで作動しており、頻繁なシール不良と過剰な空気消費を引き起こしていました。圧力を120 PSIに下げ、シリンダーのサイジングを最適化することで、システムの信頼性を60%向上させ、同時にエネルギーコストを25%削減しました。

目次

- エアシリンダーの標準使用圧力範囲は?

- アプリケーションに最適な使用圧力を計算するには?

- エアシリンダー圧力要件に影響する要因とは?

- 作動圧力はシリンダーの性能と効率にどのように影響しますか?

- エアシリンダーにはどのような圧力分類がありますか?

- エアシリンダー作動圧の適切な設定と維持方法とは?

- 結論

- エアシリンダー使用圧力に関するFAQ

エアシリンダーの標準使用圧力範囲は?

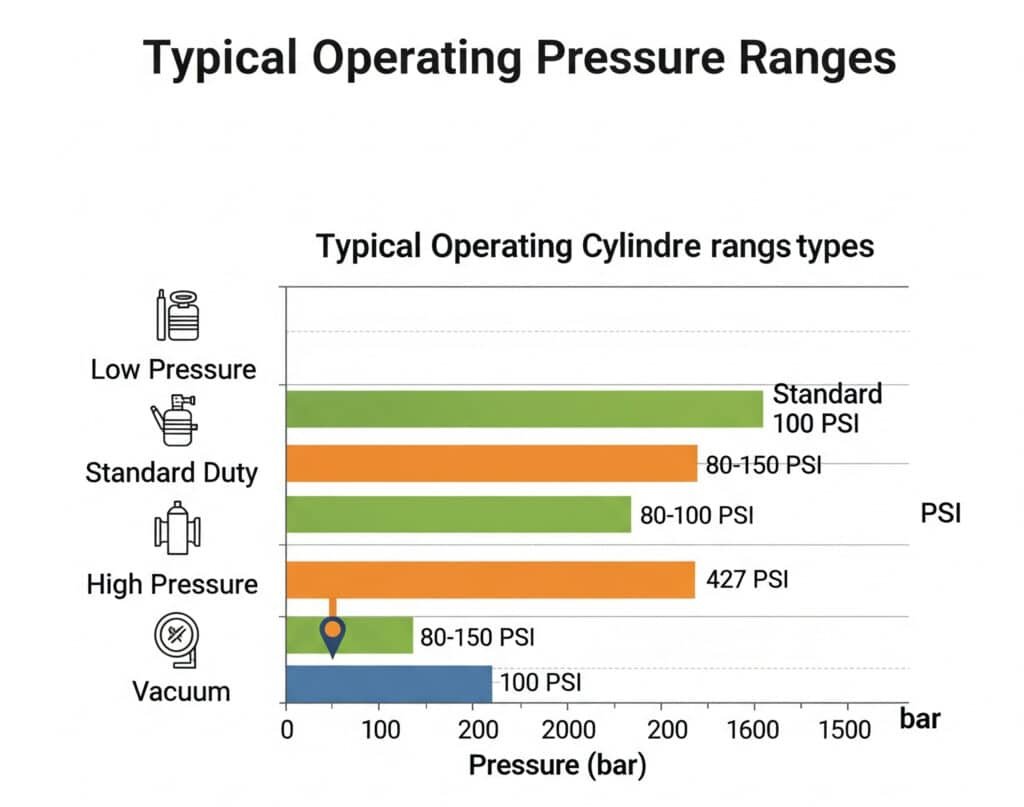

エアシリンダー 作業圧力1 は、アプリケーション要件、シリンダー設計、および性能仕様によって大きく異なります。標準的な範囲を理解することは、エンジニアが適切な機器を選択し、システム性能を最適化するのに役立ちます。

標準的なエアシリンダーは80~150 PSIの間で作動し、100 PSIが最も一般的な作動圧力で、一般的な産業用途に力、速度、部品寿命の最適なバランスを提供します。

工業規格圧力範囲

ほとんどの産業用空気圧システムは、数十年にわたるエンジニアリングの経験と標準化の努力によって発展した、確立された圧力範囲内で作動します。

一般的な圧力分類:

| 圧力範囲 | 生販在 | バー | 代表的なアプリケーション |

|---|---|---|---|

| 低圧 | 30-60 | 2.1-4.1 | 軽い組み立て、梱包 |

| 標準圧力 | 80-150 | 5.5-10.3 | 一般製造業 |

| 中圧 | 150-250 | 10.3-17.2 | ヘビーデューティー用途 |

| 高圧 | 250-500 | 17.2-34.5 | 特殊産業 |

地域圧力基準

各地域では、その地域の慣行、安全規制、設備の有無に基づき、さまざまな圧力基準を設けている。

世界圧力基準:

- 北米:100 PSI(6.9 bar)が最も一般的

- ヨーロッパ6-8 bar (87-116 PSI) 標準レンジ

- アジア:0.7MPa(102PSI)日本基準

- 国際ISO推奨規格:6バール(87 PSI)

シリンダーサイズが圧力選択に与える影響

大きなシリンダーは低い圧力でも大きな力を発生させることができるが、小さなシリンダーは必要な力を発生させるために高い圧力を必要とすることがある。

異なる圧力での力出力例:

直径2インチのシリンダー:

- 80PSIの場合:251ポンドの力

- 100 PSIの場合:314ポンドの力

- 150 PSIの場合:471ポンドの力

直径4インチのシリンダー:

- 80PSIの場合:1,005ポンドの力

- 100 PSIの場合:1,256ポンドの力

- 150 PSIの場合:1,885ポンドの力

圧力選択における安全への配慮

使用圧力は、部品の故障や安全上の危険を引き起こす可能性のある過剰な圧力を避けつつ、十分な安全マージンを確保する必要があります。

ほとんどの産業安全基準で要求されている:

- プルーフ・プレッシャー:使用圧力の1.5倍

- 破裂圧力:最低使用圧力の4倍

- 安全係数:重要な用途には3:1

アプリケーションに最適な使用圧力を計算するには?

最適な使用圧力を計算するには、負荷要件、シリンダーの仕様、システムの制約を分析する必要があります。適切な計算を行うことで、エネルギー消費と部品の摩耗を最小限に抑えながら、十分な性能を確保することができます。

最適使用圧力は、負荷力に打ち勝つのに必要な最低圧力に安全マージンを加えたものに等しく、通常、次のように計算される:必要圧力 = (負荷力 ÷ シリンダー面積) × シリンダー面積 安全係数2.

基本的な力と圧力の計算

圧力、面積、力の基本的な関係から、どのような用途にも必要な最低使用圧力が決まります。

一次計算式:

圧力(PSI)=力(ポンド)÷面積(平方インチ)

複動シリンダー用:

- エクステンション・フォース:P × π × (D/2)² : P × π × (D/2)² : P × π × (D/2)2

- 引き込み力:P × π × [(D/2)² - (d/2)² ]。

どこでだ:

- P = 圧力(PSI)

- D = シリンダー内径(インチ)

- d = ロッドの直径(インチ)

負荷分析手法

包括的な荷重解析では、静荷重、動荷重、摩擦など、運転中にシリンダーに作用するすべての力を考慮します。

負荷コンポーネント:

| 負荷タイプ | 計算方法 | 代表値 |

|---|---|---|

| 静的負荷 | 直接重量測定 | 実際の積載重量 |

| 摩擦力 | 法線力の10-20% | 荷重×摩擦係数 |

| 加速力 | F = ma | 質量×加速度 |

| 背圧 | 排気規制 | 通常5~15 PSI |

安全係数適用

安全係数は、負荷変動、圧力低下、シリンダー性能に影響を及ぼす可能性のある不測の事態を考慮したものです。

推奨される安全係数:

- 一般産業: 1.25-1.5

- 重要なアプリケーション: 1.5-2.0

- 可変負荷: 2.0-2.5

- 緊急システム: 2.5-3.0

ダイナミック・フォースに関する考察

移動荷重は、加速および減速段階で追加の力を発生させるため、圧力計算に含める必要があります。

ダイナミック・フォース・フォーミュラ:F_dynamic = F_static + (質量×加速度)

10ft/s²で加速する500ポンドの荷重の場合:

- 静的な力:500ポンド

- ダイナミックフォース:500+(500÷32.2)×10=655ポンド

- 必要な圧力上昇静的計算より31%

エアシリンダー圧力要件に影響する要因とは?

エアシリンダーの最適な性能に必要な作動圧力には、複数の要因が影響します。これらの変数を理解することで、エンジニアはシステムの設計と運用について十分な情報を得た上で決定を下すことができます。

主な要因には、負荷特性、シリンダー・サイズ、運転速度、環境条件、空気品質、システム効率要件などがあり、これらを総合して最適な使用圧力が決まります。

負荷特性

負荷の種類、重量、移動要件は、圧力の必要性に直接影響します。荷重特性が異なれば、圧力の最適化戦略も異なります。

負荷タイプの分析:

- 一定負荷:安定した圧力要件、計算が容易

- 可変負荷:圧力調整またはオーバーサイジングが必要

- 衝撃荷重:衝撃吸収のために高い圧力が必要

- 振動負荷:圧力の最適化が必要な疲労の懸念

環境要因

使用環境は、温度、湿度、汚染の影響により、シリンダーの性能と圧力要件に大きく影響します。

環境への影響:

| ファクター | 圧力への影響 | 補償方法 |

|---|---|---|

| 高温 | 空気圧を高める | 設定圧力を 50°F ごとに 2% 下げる |

| 低温 | 空気圧を下げる | 50°F ごとに 2% 設定圧力を増加 |

| 高湿度 | 効率の低下 | 空気処理の改善 |

| 汚染 | 摩擦の増加 | 強化された濾過 |

| 高度 | 空気密度を下げる | 1000フィートあたり3%の増圧 |

速度要件

シリンダーの動作速度は、流れの力学と加速力を通じて圧力要件に影響します。

より高い速度が要求される:

- プレッシャーの増大:流量制限の克服

- 大型バルブ:圧力損失の低減

- より良い空気処理:汚染の蓄積を防ぐ

- 強化されたクッショニング:制御減速力

最近、ミシガン州にあるジェニファー・パークというアメリカのメーカーと仕事をしました。作動圧力を80 PSIから120 PSIに上げ、より大きな流量制御バルブにアップグレードすることで、スムーズな制御を維持しながら40%の高速運転を実現しました。

大気の質が気圧に与える影響

圧縮空気の品質は、シリンダー効率と必要圧力に直接影響する。空気の質が悪いと摩擦が増加し、性能が低下します。

大気質基準:

システム効率の考慮

システム全体の効率は、エネルギー消費と性能の最適化を通じて圧力要件に影響します。

効率の要因:

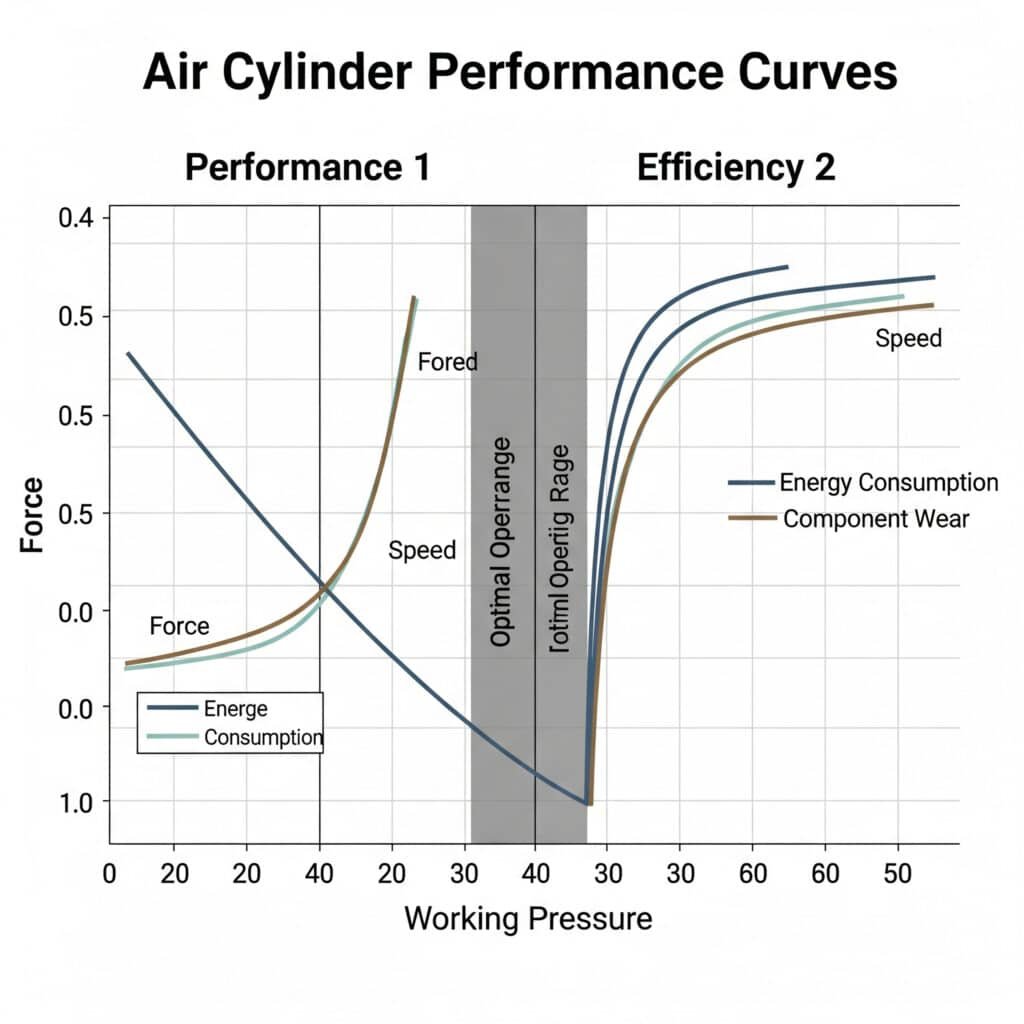

作動圧力はシリンダーの性能と効率にどのように影響しますか?

作動圧力はシリンダーの出力、速度、エネルギー消費、部品の寿命に直接影響します。これらの関係を理解することで、システムの性能と運転コストを最適化できます。

作動圧力を高くすると、出力と速度が向上しますが、エネルギー消費量、部品の摩耗、空気消費量も増加するため、性能と効率のバランスに注意する必要があります。

力の出力関係

力出力は圧力によって直線的に増加するため、空気圧システムにおける力制御の主な方法は圧力調整となります。

フォース・スケーリングの例:

直径3インチのシリンダー力出力:

- 60 PSI: 424ポンド

- 80 PSI: 565ポンド

- 100 PSI: 707ポンド

- 120 PSI:848ポンド

- 150 PSI: 1,060ポンド

スピードと応答時間の効果

圧力が高いほど一般的にシリンダー速度が上がり、応答時間が向上するが、流量制限や動的効果のため、その関係は線形ではない。

スピード最適化の要因:

- 圧力レベル:圧力が高いほど加速が増す

- 流量:バルブとラインのサイジングが最高速度を制限

- 負荷特性:より重い荷重は、スピードのためにより大きな圧力を必要とする

- クッション:ストローク終了時のクッションが全体のサイクルタイムに影響

エネルギー消費分析

エネルギー消費は圧力によって大幅に増加するため、圧力の最適化は運転コストの抑制に不可欠です。

エネルギー関係:

- 理論的パワー:圧力×流量に比例

- コンプレッサー負荷:圧力によって指数関数的に増加

- 発熱:圧力が高いと廃熱が増える

- システム損失:圧力損失が大きくなる

エネルギーコストの例:

年間2000時間稼働するシステム:

- 80 PSIの場合:年間エネルギーコスト$1,200

- 100PSIの場合:年間エネルギーコスト$1,650(+38%)

- 120PSIの場合:年間エネルギーコスト$2,150(+79%)

部品寿命への影響

作業圧力は、応力、摩耗率、疲労負荷の増加を通じて部品の寿命に大きく影響します。

人生を構成する人間関係:

| コンポーネント | プレッシャーの影響 | ライフ・リダクション |

|---|---|---|

| シール | 指数関数的な摩耗の増加 | 150%の圧力で50%の寿命 |

| バルブ | サイクリング・ストレスの増加 | 50 PSIあたり30%減少 |

| 付属品 | 高い応力集中 | 最大圧力での25%の減少 |

| シリンダー | 疲労負荷の増加 | 40%の耐圧での低減 |

エアシリンダーにはどのような圧力分類がありますか?

エアシリンダーは、その設計能力と用途に基づいて、さまざまな圧力カテゴリーに分類されます。これらの分類を理解することで、エンジニアは特定の要件に適した機器を選択することができます。

エアシリンダーは、その構造と安全定格に基づいて、低圧(30~60 PSI)、標準圧(80~150 PSI)、中圧(150~250 PSI)、高圧(250~500 PSI)に分類される。

低圧シリンダー(30~60 PSI)

低圧シリンダーは、最小限の力を必要とする軽負荷用途向けに設計されています。多くの場合、軽量構造と簡素化されたシールシステムが特徴です。

代表的な用途

- 包装設備:軽い製品の取り扱い

- 組立作業:コンポーネントの位置決め

- コンベアシステム:製品の転用と選別

- 計装:バルブの作動と制御

- 医療機器:患者ポジショニングシステム

デザインの特徴:

- より薄い壁構造

- 簡素化されたシール設計

- 軽量素材(アルミニウムが一般的)

- 安全係数の低下

- 部品コストの削減

標準圧力シリンダー (80-150 PSI)

標準圧力シリンダは、最も一般的な産業用空気圧アクチュエータで、実績のある信頼性を備えた一般的な製造用途向けに設計されています。

建築の特徴

- 壁厚:使用圧力150 PSI用に設計

- シールシステム:信頼性の高いマルチリップシール

- 材料:スチールまたはアルミニウム製

- 安全格付け:最低破裂圧力4:1

- 温度範囲代表値:-20°F~+200°F

中圧シリンダー (150-250 PSI)

中圧シリンダーは、合理的な運転コストと部品寿命を維持しながら、より高い力出力を必要とする厳しい用途に対応します。

強化されたデザイン要素:

- 強化構造:厚い壁と強いエンドキャップ

- 高度なシーリング:高圧シールコンパウンド

- 精密製造:信頼性のための厳しい公差

- マウント強化:より強力なアタッチメントポイント

- クッション性の向上:ストローク終盤のコントロール向上

高圧シリンダー (250-500 PSI)

高圧シリンダーは、コストや複雑さに関係なく最大限の力出力が要求される極端な用途に特化したユニットです。

特化した特徴:

| コンポーネント | スタンダード・デザイン | 高圧設計 |

|---|---|---|

| 壁厚 | 0.125-0.250インチ | 0.375~0.500インチ |

| エンドキャップ | ネジ切りアルミニウム | ボルト締めスチール構造 |

| シール | 標準ニトリル | 特殊コンパウンド |

| ロッド | 標準鋼 | 硬化/メッキ鋼 |

| 取り付け | 標準クレビス | 強化トラニオン |

エアシリンダー作動圧の適切な設定と維持方法とは?

適切な圧力設定とメンテナンスにより、最適なシリンダー性能、寿命、安全性が保証されます。不適切な圧力管理は、空気圧システムの問題や部品の早期故障の主な原因です。

圧力設定には、正確な測定、段階的な調整、負荷テスト、定期的な監視が必要であり、メンテナンスには、圧力チェック、レギュレーターの点検、システムの漏れ検出が含まれる。

初期圧力設定手順

作動圧力の設定には、必要最小限の圧力から始め、性能をモニターしながら最適なレベルまで徐々に上げていく系統的なアプローチが必要です。

段階的なセッティングプロセス:

- 最低圧力の計算:荷重と安全係数に基づく

- 初期圧力の設定:計算値の80%からスタート

- 試験運用:十分な性能を確認する

- 段階的な調整:10PSIステップで増加

- モニター・パフォーマンス:スピード、力、スムーズさをチェック

- ドキュメント設定:最終圧力と日付を記録する

圧力調整装置

適切な圧力調整には、システム流量要件と圧力範囲に適切なサイズの高品質コンポーネントが必要です。

必要不可欠な規制要素:

- 圧力調整器:出力圧力を一定に保つ

- 圧力計:システム圧力を正確にモニター

- リリーフバルブ:過圧を防ぐ

- フィルター:規制に影響する汚染物質を除去

- ルブリケーター:シール潤滑を提供する(必要な場合)

モニタリングと調整手続き

定期的なモニタリングにより、圧力ドリフトを防止し、故障や安全上の問題を引き起こす前にシステムの問題を特定します。

モニタリング・スケジュール:

- 毎日:運転中の目視によるゲージチェック

- ウィークリー:負荷時の圧力設定確認

- 毎月:レギュレーターの調整と校正チェック

- 四半期:完全なシステム圧力調査

- 毎年:ゲージの校正とレギュレーターのオーバーホール

一般的な圧力問題と解決策

圧力に関連する一般的な問題を理解することで、メンテナンス担当者は問題を素早く特定し、修正することができます。

よくある問題

| 問題 | 症状 | 典型的な原因 | ソリューション |

|---|---|---|---|

| 圧力降下 | 動作が遅い | サイズ不足の部品 | レギュレーター/ラインのアップグレード |

| 圧力スパイク | 不規則な操作 | 不十分な規制 | レギュレーターの修理 / 交換 |

| 一貫性のないプレッシャー | 可変パフォーマンス | 摩耗したレギュレーター | 作り直しまたは交換 |

| 過度のプレッシャー | 摩耗速度が速い | 誤った設定 | 削減と最適化 |

漏水検知と修理

圧力漏れはエネルギーを浪費し、システムの性能を低下させます。定期的な漏れの発見と修理は、システムの効率を維持し、運転コストを削減します。

リーク検知方法:

圧力最適化戦略

作動圧を最適化することで、性能要件とエネルギー効率および部品の寿命のバランスをとります。

最適化のアプローチ:

- 負荷分析:実際の要件に適した圧力

- システム監査:圧力の無駄と非効率を特定する

- コンポーネントのアップグレード:より良い部品で効率を向上

- コントロール強化:最適化のための圧力制御

- 監視システム:継続的な最適化の実施

私は最近、トロントにあるデビッド・チェンというカナダの製造業者の空気圧システム圧力の最適化を支援しました。体系的な圧力モニタリングと最適化を実施することで、システムの信頼性を向上させ、メンテナンスコストを削減しながら、エネルギー消費を30%削減しました。

結論

エアシリンダーの使用圧力は通常、標準的な用途で80~150 PSIの範囲にあり、最適な圧力は負荷要件、安全係数、および性能と運転コストや部品の寿命とのバランスを考慮した効率性によって決まります。

エアシリンダー使用圧力に関するFAQ

エアシリンダーの標準使用圧力は?

標準的なエアシリンダーは通常80~150 PSIで作動し、100 PSIが最も一般的な作動圧力で、力出力、効率、部品寿命の最適なバランスを提供します。

エアシリンダーに必要な作動圧力はどのように計算するのですか?

総荷重をシリンダーの有効面積で割って必要圧力を計算し、アプリケーションの重要度に応じて1.25~2.0の安全係数をかけます。

より大きな力を得るために、エアシリンダーをより高い圧力で作動させることはできますか?

はい、しかし圧力が高くなるとエネルギー消費量が増え、部品の寿命が短くなり、シリンダーの定格を超える可能性があります。標準的な圧力では、より大きなシリンダーを使用した方が良い場合が多い。

エアシリンダーの圧力が低すぎるとどうなりますか?

圧力が低いと、力の出力が不足し、動作が遅くなり、ストロークが不完全になり、負荷がかかると失速する可能性があり、システムの性能低下と信頼性の問題につながります。

エアシリンダー圧はどのくらいの頻度で点検すべきですか?

圧力は運転中に毎日チェックし、負荷条件下で毎週確認し、安定した性能と問題の早期発見のために毎月校正する必要があります。

標準的なエアシリンダーの最大安全使用圧力は?

ほとんどの標準的な産業用エアシリンダーの最大使用圧力は150~250 PSIで、耐圧定格は使用圧力の1.5倍、破裂定格は使用圧力の4倍である。

-

危険定格圧力の明確な定義と比較を提供し、作動圧力は通常の作動圧力、設計圧力は安全マージンを含み、破裂圧力は致命的な故障のポイントであることを説明します。 ↩

-

安全係数(FoS:Factor of Safety)とは、工学設計の基本的な概念で、不確定要素や不測の事態を考慮した上で、システムが意図した負荷に対して必要な強度よりもどの程度強いかを示すものである。 ↩

-

配管内の摩擦や継手、バルブ、フィルターからの損失など、空気圧システムにおける圧力降下の原因について詳述し、それが使用時に利用可能なエネルギーをどのように減少させるかを説明する。 ↩

-

圧力下露点(PDP:Pressure Dew Point)とは、圧縮空気中の水蒸気が所定の圧力で凝縮して液体の水となる温度のことで、圧縮空気の品質と湿気に起因する損傷を防ぐために重要なパラメータです。 ↩

-

超音波リークディテクションの原理を説明。特殊なセンサーが、加圧されたリークから発生するガスの乱流によって発生する高周波音(超音波)を検知し、ノイズの多い環境でも迅速かつ正確に位置を特定することができる。 ↩