特大シリンダーボアは、最大40%もの圧縮空気を必要以上に浪費し、エネルギーコストを劇的に増加させ、光熱費の高騰に悩む製造施設のシステム効率を低下させます。 最適なシリンダー口径は、最低限必要な力を計算し、25-30%の安全係数を加え、空気消費率とエネルギー効率目標を考慮しながら、圧力と速度の仕様を満たす最小の口径を選択することによって決定されます。 オハイオ州のプラントエンジニアであるジェニファーと昨日一緒に仕事をした。 ロッドレスシリンダー1 50%によって、自動化された生産ライン全体で大量のエネルギー浪費が発生している。⚡

目次

- 最低限必要なシリンダーボア寸法を決定する要因は?

- 異なる口径の空気消費量とエネルギーコストはどのように計算しますか?

- なぜBeptoシリンダーは、すべての口径サイズで最高のエネルギー効率を実現できるのでしょうか?

最低限必要なシリンダーボア寸法を決定する要因は?

ボアサイズの選択に影響する重要な変数を理解することで、エネルギー消費と運転コストを最小限に抑えながら、最適な性能を確保することができます。

シリンダー口径は、必要な負荷力、使用可能な圧力、必要な速度性能、および安全係数によって決定され、信頼性の高い運転を維持しながら圧縮空気コストを最小限に抑えるために、適切な力出力と空気消費効率のバランスを考慮して最適な選択が行われます。

シリンダー理論力計算機

円柱の理論的な押す力と引く力を計算する

入力パラメータ

理論上の力

力計算の基礎

ボアサイズ選択の主な要因は、次のとおりである。 理論力2 アプリケーションの負荷条件に基づく要件。

基本的な力の公式:

- 力(N)=圧力(bar)×面積(cm²)×10

- 面積=π×(ボア直径/2)²。

- 必要ボア=√(必要な力/(圧力×π×2.5)

負荷分析コンポーネント:

圧力と速度に関する考察

利用可能なシステム圧力は、必要な力出力を生成するために必要な最小ボアサイズに直接影響します。

| システム圧力 | 50mm ボアフォース | 63mm ボアフォース | 80mm ボアフォース | 100mm ボアフォース |

|---|---|---|---|---|

| 4バー | 785N | 1,247N | 2,011N | 3,142N |

| 6バー | 1,178N | 1,870N | 3,016N | 4,712N |

| 8バー | 1,571N | 2,494N | 4,021N | 6,283N |

| 10バー | 1,963N | 3,117N | 5,027N | 7,854N |

安全係数適用

適切な安全係数は、エネルギーの浪費となるオーバーサイジングを防ぎつつ、信頼性の高い運転を保証する。

推奨される安全係数:

- 標準的なアプリケーション25-30%

- 重要なアプリケーション35-50%

- 可変負荷条件40-60%

- 高速アプリケーション30-40%

ジェニファーのケースは、オーバーサイズの結果の完璧な例だった。彼女の前のサプライヤーは「安全のため」に100%の安全係数を適用し、その結果、40mmで十分なところを63mmの口径にしていました。私たちは彼女の要件を再計算し、適切なダウンサイジングを行い、空気消費量を35%削減しました!💡

異なる口径の空気消費量とエネルギーコストはどのように計算しますか?

正確な空気消費量計算により、ボアサイズの決定による真のコストへの影響を明らかにし、エネルギー効率を最大化するためのデータ駆動型最適化を可能にします。

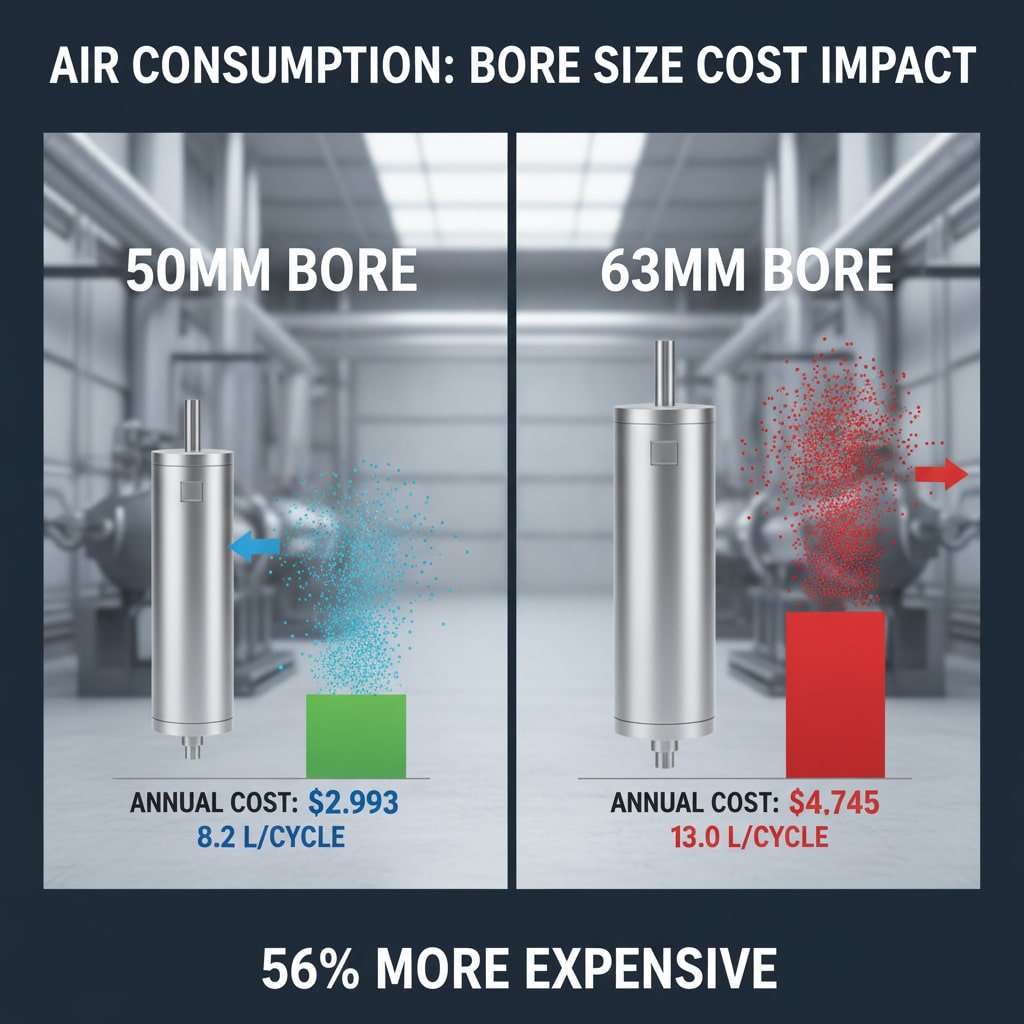

空気消費量はボアサイズによって指数関数的に増加し、63mmシリンダーでは1サイクルあたり50mmシリンダーよりも56%も多くの空気を消費するため、ボアサイズを最小限に抑えるには正確なボアサイジングが重要になります。 圧縮空気コスト4 これは、施設の総エネルギー費用の20-30%に相当する。

空気消費量の計算方法

標準フォーミュラ:

- 空気量(L/サイクル)=ボア面積(cm²)×ストローク(cm)×圧力(bar)×1.4

- 1日当たりの消費量=1サイクル当たりの消費量×1日当たりのサイクル数

- 年間コスト=1日の消費量×365×1m³当たりのコスト

実例:

- 口径50mm、ストローク500mm、6バール、1000サイクル/日

- 1サイクルあたりの体積 = 19.6 × 50 × 6 × 1.4 = 8,232L = 8.23m³

- 1日の消費量 = 8.23m³

- 年間消費量 = 3,004m³

エネルギーコスト比較分析

ボアサイズが運転コストに与える影響:

| ボアサイズ | エア・パー・サイクル | 毎日の使用 | 年間コスト |

|---|---|---|---|

| 40mm | 5.3 L | 5.3 m³ | $1,934 |

| 50mm | 8.2 L | 8.2 m³ | $2,993 |

| 63mm | 13.0 L | 13.0 m³ | $4,745 |

| 80mm | 21.1 L | 21.1 m³ | $7,702 |

*圧縮空気コスト$0.65/m³、1000サイクル/日に基づく

最適化戦略

ライトサイジングのアプローチ:

- 理論上の最小力を計算する

- 適切な安全係数を適用する (25-30%)

- 要件を満たす最小口径を選択

- スピードと加速能力を確認する

- 将来の負荷の変化を考慮する

エネルギー効率要因:

- 可能な限り、運転圧力を下げる

- 圧力調整の実施

- フロー制御によるスピードの最適化

- さまざまな負荷に対応する二重圧力システムを検討する

テキサス州の保守管理者であるマイケル氏は、彼の施設がシリンダーの大型化により年間$4万5,000ドルを余分な圧縮空気に費やしていることを発見しました。当社のボア最適化提案を実施した後、彼は空気消費量を28%削減し、年間$12,000以上を節約しました!🎯

なぜBeptoシリンダーは、すべての口径サイズで最高のエネルギー効率を実現できるのでしょうか?

当社の精密エンジニアリングと高度な設計機能により、口径の大小にかかわらず最適なエネルギー効率を実現し、優れた性能を維持しながら運転コストを最小限に抑えることができます。

Beptoロッドレスシリンダーは、最適化された内部形状が特徴です、 低摩擦シールシステム532mmから100mmまでのすべてのボアサイズにおいて、優れた力出力と位置決め精度を実現しながら、標準的なシリンダーと比較して15-20%の空気消費量を削減する精密製造。

高度な効率化機能

最適化された内部設計:

- 流線型のエア通路により圧力損失を最小化

- 精密加工された表面が乱流を低減

- ポートサイジングの最適化により、流量効率を最大化

- 高度なクッション・システムが空気の無駄を省く

低摩擦シーリング技術:

- プレミアムシール材が作動摩擦を低減

- 最適化されたシール形状で抵抗を最小化

- 自己潤滑性シールコンパウンド

- 離脱力の低減

パフォーマンス検証データ

| 効率指標 | ベプトシリンダー | 標準シリンダー | 改善 |

|---|---|---|---|

| 空気消費量 | 15% 下 | ベースライン | 15% 節約 |

| 摩擦力 | 25% 下 | ベースライン | 25%リダクション |

| 圧力降下 | 20% 下 | ベースライン | 20%改良 |

| エネルギー効率 | 18% | ベースライン | 18% 節約 |

包括的なサイジング・サポート

エンジニアリング・サービス:

- ボアサイズ最適化無料分析

- 空気消費量の計算

- エネルギーコスト予測

- アプリケーション別の推奨事項

テクニカルツール:

- オンライン内径計算機

- エネルギー効率ワークシート

- 比較コスト分析

- 性能予測モデル

品質保証:

- 出荷前の100%効率テスト

- 圧力降下の検証

- 摩擦力測定

- 長期性能検証

当社のエネルギー効率に優れた設計により、お客様はシステム性能を向上させながら、圧縮空気コストを平均22%削減することができます。当社はシリンダーを供給するだけでなく、測定可能なROIを提供する完全なエネルギー最適化ソリューションを設計します!🚀

結論

シリンダー内径の適切なサイジングは、力要件とエネルギー効率のバランスをとり、信頼性の高い性能を維持しながら空気消費を最適化することで大幅なコスト削減を可能にします。

シリンダーボア径とエネルギー効率に関するFAQ

Q: シリンダー内径のサイジングで最もよくある間違いは何ですか?

過大な安全係数でシリンダーを過大サイズにすることは最も一般的な誤りであり、多くの場合、30-50%は必要以上に高い空気消費量となり、性能上の利点は得られない。

Q: 適切な口径選定は、圧縮空気コストをどの程度削減できますか?

最適な内径サイジングは、一般的に、特大シリンダーと比較して20~35%の空気消費量を削減し、一般的な製造施設では年間数千ドルのエネルギー節約につながります。

Q: 常に可能な限り小さい口径を選ぶべきですか?

いいえ、ボアは適切な安全係数で適切な力を提供しなければなりません。目標は、力、速度、加速度を含むすべての性能要件を確実に満たす最小のボアを見つけることです。

Q: ボアサイジングにおいて、荷重条件の変化をどのように考慮すればよいですか?

25-30%の安全係数を使用して、予想される最大負荷条件に合わせてシリンダーのサイズを決めるか、または軽い負荷のために低い圧力で運転できる二重圧力システムを検討してください。

Q: エネルギー効率の高い用途にBeptoシリンダーを選ぶ理由は何ですか?

Beptoシリンダーは、包括的なサイジングサポートとエネルギー最適化の専門知識に支えられた高度な内部設計と低摩擦シール技術により、15-20%の空気消費量の削減を実現します。