高温環境用のシステムを設計するエンジニアは、空気圧シリンダーの選択について重要な決断を迫られます。標準的な部品が極度の暑さの中で致命的な故障を起こし、コストのかかるダウンタイムや安全上の問題を引き起こし、予算や評判を失いかねないプロジェクトの遅延を招くことを知っているからです。

高温空気圧シリンダーには、特殊なシール材や耐熱ハウジングが必要です、 熱膨張1 適切な選択と適用により、要求の厳しい工業プロセスにおいて350℃までの連続運転が可能になります。

2ヶ月前、私はペンシルバニア州にある鉄鋼加工施設のプロセスエンジニア、ロバートと仕事をしました。ロバートの280℃焼鈍ラインでは標準シリンダーが故障し続けていました。PTFEシールとセラミックコーティングが施された当社のBepto高温ロッドレスシリンダーに切り替えたところ、彼のシステムは90日以上にわたって一度も故障することなく連続稼動しています。🔥

目次

高温空気圧アプリケーションを定義する温度範囲とは?

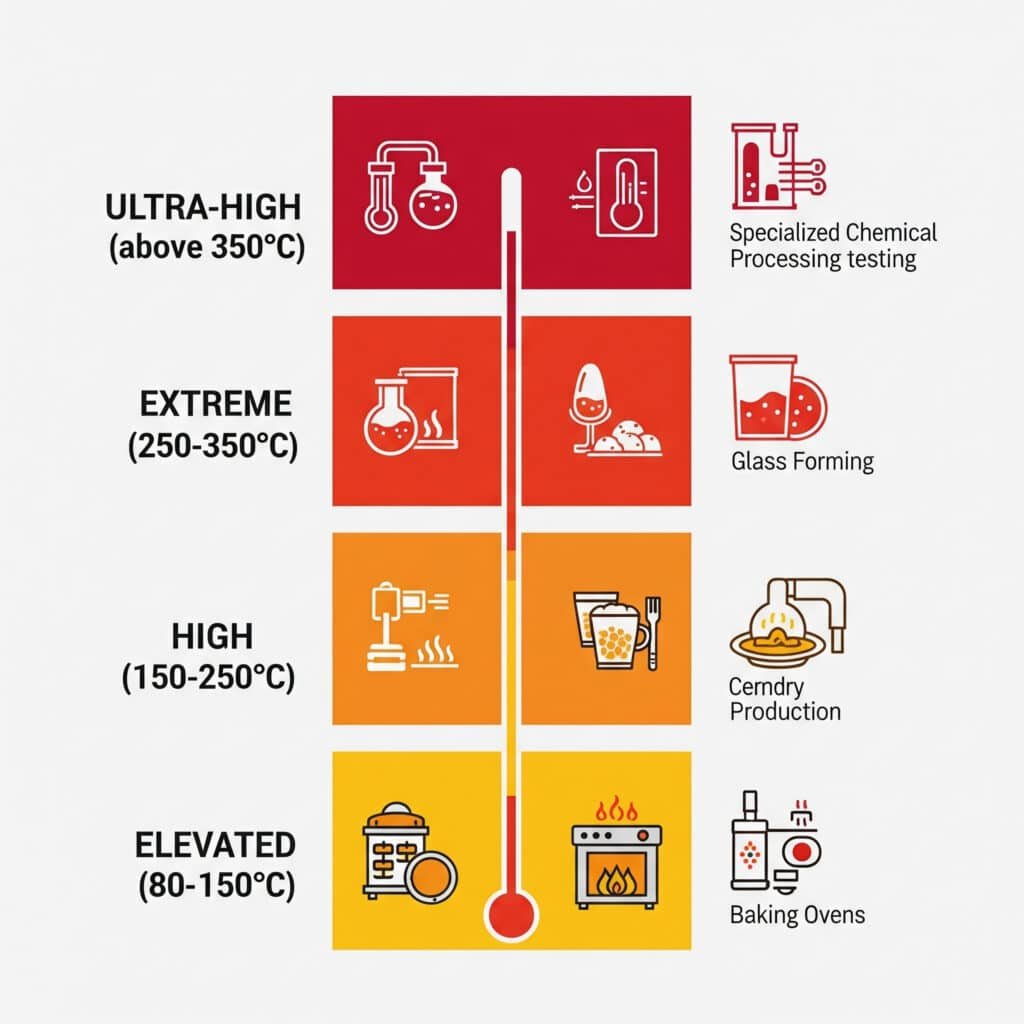

温度分類を理解することは、エンジニアが用途に適したシリンダー技術を選択するのに役立ちます。

高温空気圧用途は、昇温(80~150℃)、高温度(150~250℃)、極限(250~350℃)、超高温(350℃以上)に分類され、各温度範囲では、信頼性の高い運転のために、徐々に特殊な材料、シールシステム、熱管理戦略が必要となる。

温度分類システム

標準レンジと高温レンジ

| 温度範囲 | 分類 | 代表的なアプリケーション | 特別要件 |

|---|---|---|---|

| -10°C~80°C | スタンダード | 一般製造業 | 標準シール/材料 |

| 80°C~150°C | 高架下 | 食品加工、乾燥 | シールの強化 |

| 150°C~250°C | 高い | プラスチック、ガラス成形 | 特殊素材 |

| 250°C~350°C | エクストリーム | スチール、セラミック | 高度なエンジニアリング |

| 350℃以上 | ウルトラハイ | 航空宇宙, 研究 | カスタムソリューション |

業界特有の温度要求

- 鋼材加工 - 圧延および成形加工では最高300°C

- ガラス製造 - 200-280°C 成形およびアニール処理用

- プラスチック射出成形 - 150-220°C 加熱および冷却サイクル用

- セラミック生産 - 250-350°C 焼成およびグレージング作業用

- 食品加工 - 80-150°C 殺菌および調理用

熱サイクルに関する考察

温度変化への挑戦

高温での使用はしばしば伴う:

パフォーマンス・インパクト・ファクター

- シールの劣化 温度によって指数関数的に加速する

- 潤滑の故障 高温で発生する

- 素材の拡大 公差とアライメントに影響

- 圧力変動 気体の法則の影響による

- 部品応力 熱サイクルによる

材料選択は高温性能にどのように影響するか?

戦略的な材料の選択が、極端な温度下でのシリンダーの信頼性と耐用年数を決定する。

高温シリンダーの性能は、PTFEやPEEKのような耐熱シール、ステンレス鋼やセラミックコーティングアルミニウムのような耐腐食性ハウジング、極端な温度に対応する特殊潤滑剤、重要な部品を熱による損傷から保護する遮熱コーティングの選択にかかっています。

シール材料技術

高度なシールオプション

- PTFE(四フッ化エチレン樹脂) - 200~260℃のアプリケーションに最適

- PEEK(ポリエーテルエーテルケトン) - 300℃までの優れた性能

- パーフロロエラストマー3 - 320℃までの耐薬品性

- 金属シール - 350℃以上の究極の耐熱性

- セラミック複合材料 - 極めて高い耐久性が要求される特殊用途

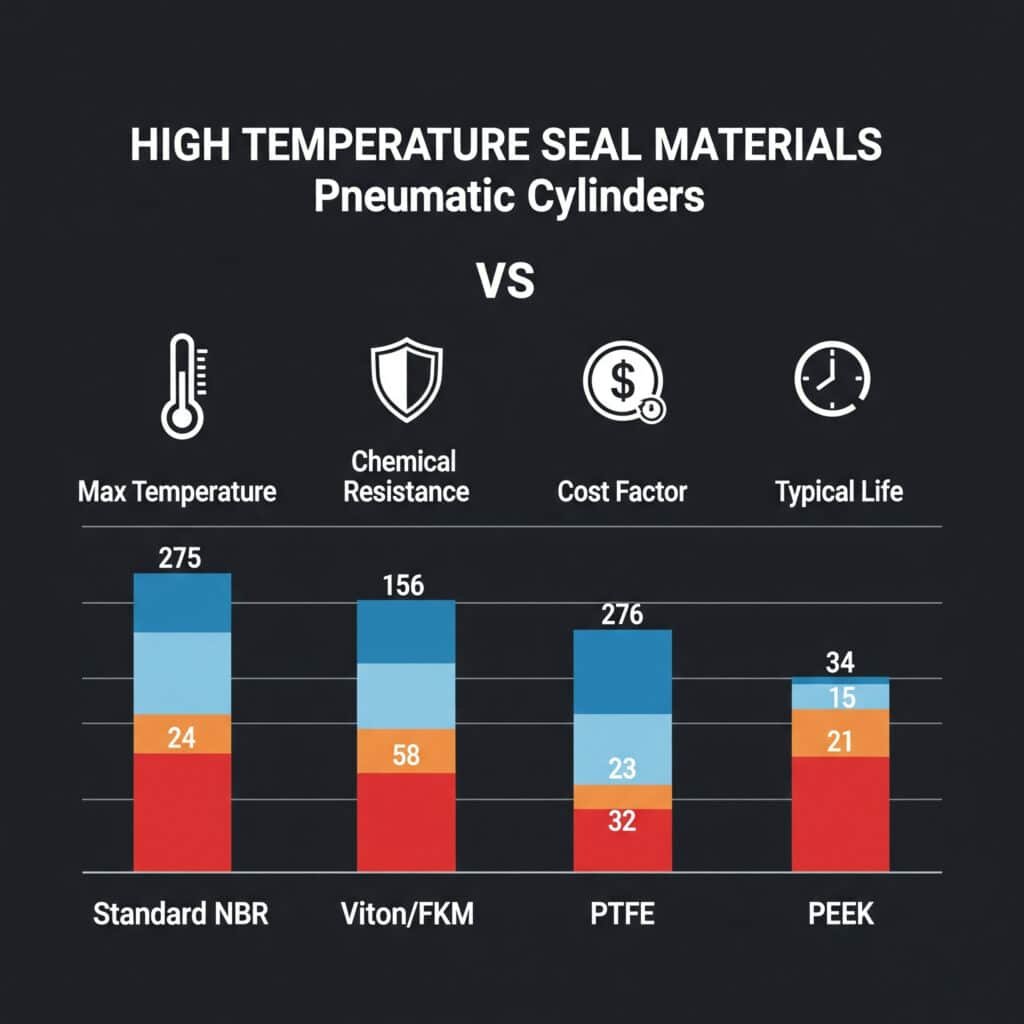

シール性能の比較

| 素材タイプ | 最高温度 | 耐薬品性 | コスト係数 | 典型的な人生 |

|---|---|---|---|---|

| 標準NBR | 80°C | 限定 | 1x | 6-12ヶ月 |

| バイトン/FKM | 200°C | 素晴らしい | 3x | 12~18カ月 |

| PTFE | 260°C | 傑出している | 4x | 18~24カ月 |

| 覗き見 | 300°C | スーペリア | 6x | 24~36カ月 |

ハウジングおよびコンポーネント材料

耐熱住宅オプション

- ステンレス 316 - 300℃対応の耐食性

- インコネル合金 - 極端な温度と耐酸化性

- セラミック・コーティング・アルミニウム - 遮熱性を備えた軽量

- 鋳鉄製、トリートメント付き - 適度な温度でコストパフォーマンスが高い

内部コンポーネントに関する考察

私は最近、カリフォルニアのガラス製造会社の設計エンジニアであるマリアが、240℃の成形ラインで発生するしつこいシール不良を解決するお手伝いをしました。当社のPEEKシール技術にアップグレードし、適切な熱管理を実施することで、彼女のシリンダーは、標準的なシールでは毎月のように故障していたのに対し、現在では18ヶ月以上にわたって確実に稼動しています。🏭

潤滑システムの要件

高温潤滑油の特性

- 熱安定性 故障や炭化を防ぐ

- 耐酸化性 サービス間隔の延長

- 粘度保持 広い温度範囲

- 互換性 シール材とシステムコンポーネント

- 低ボラティリティ 潤滑油の損失を最小限に抑える

特殊潤滑ソリューション

- 合成PAOオイル 200℃まで

- パーフルオロ流体 過酷な化学環境用

- 固体潤滑剤 (MoS2、グラファイト)ドライアプリケーション用

- グリース配合 シール付きベアリング用

信頼性の高い高温動作を可能にする設計上の特徴は?

特殊な設計要素が熱的な課題に対処し、安定した性能を保証します。

信頼性の高い高温動作には、フローティングマウントによる熱膨張補正、ヒートシンクやアクティブ冷却による冷却システムの強化、ガス膨張の影響に対する圧力調整、致命的な故障を防ぐための複数のバックアップシールを備えた堅牢なシーリングシステムが必要です。

熱管理システム

パッシブ冷却ソリューション

- ヒートシンク 熱エネルギーを発散させる

- サーマルバリア ホットゾーンを隔離する

- 断熱システム 繊細な部品を保護する

- 放射線シールド シリンダーから熱を反射させる

- 対流促進 スルーフィン・デザイン

アクティブ冷却技術

拡張補償設計

機械的補償方法

| 報酬タイプ | 温度範囲 | メリット | アプリケーション |

|---|---|---|---|

| フローティングマウント | 200℃まで | シンプルで信頼できる | 汎用 |

| ベローズ拡大 | 300℃まで | 正確なコントロール | クリティカル・アライメント |

| スライディング・ジョイント | 250℃まで | 低メンテナンス | リニアアプリケーション |

| フレキシブルカップリング | 350℃まで | 多軸 | 複雑系 |

精密位置決めに関する考察

- 熱ドリフト 制御システムにおける補償

- 基準点 温度変化に対する安定性

- 校正手順 熱効果用

- センサーの配置 熱源から離れる

強化されたシーリング戦略

複数のシール構成

- プライマリーシール メインシール機能用

- 二次シール バックアップ保護として

- ワイパーシール 汚染物質を排除する

- 緩衝地帯 シールステージ間

- 圧力リリーフ シール保護システム

ダイナミック・シーリング・ソリューション

- スプリング式シール 接触圧力を維持する

- 自己調整設計 摩耗を補う

- モジュール式シールカートリッジ 交換が容易

- 監視システム シール状態評価用

長期的な成功を保証する設置上の留意点とは?

適切な取り付け方法によって、高温シリンダーの性能と耐用年数を最大限に引き出します。

高温設置を成功させるには、熱源からの熱絶縁、拡張のための適切な取り付けの柔軟性、熱成長のための適切なクリアランス、汚染物質からの環境保護、性能を追跡しメンテナンスの必要性を予測するための包括的な監視システムが必要です。

マウントとアライメント戦略

熱膨張管理

- 柔軟な取り付け システムは成長に対応

- クリアランス計算 最大膨張のために

- アライメントメンテナンス 熱サイクル中

- ストレス解消 接続された配管および配線

- 基礎の安定性 熱負荷

設置環境の準備

- 熱シールド シリンダー周辺への設置

- 換気システム 熱除去用

- アクセス規定 保守点検用

- 安全システム 人員保護のため

- 緊急シャットダウン 能力

システム統合の要件

制御システムの適応

- 温度補償 測位アルゴリズム

- サーマルモニタリング 警報システム付き

- 圧力調整 ガス膨張効果用

- サイクルタイミング 熱応答の調整

- 安全インターロック 過熱保護用

メンテナンス・アクセス計画

- サービス・クリアランス 部品交換用

- リフティング規定 重量部品用

- ツールアクセス 専用メンテナンス機器用

- 部品保管 制御された環境条件下で

- ドキュメンテーション・システム 熱性能追跡用

パフォーマンス・モニタリング・システム

クリティカル・パラメータのトラッキング

- 動作温度 連続モニタリング

- 圧力変動 サイクルを通して

- 位置精度 経年劣化

- サイクルタイム 摩耗を示す変化

- 振動解析 ベアリングの状態

予知保全の統合

- トレンド分析 性能劣化のため

- アラームしきい値 クリティカルパラメータ

- メンテナンス・スケジュール 実際の状況に基づく

- 部品在庫 高温部品の最適化

Beptoでは、鉄鋼、ガラス、セラミック産業における豊富な経験を持つ高温空気圧ソリューションを専門としています。当社のエンジニアリングチームは、最初の設計相談から設置、継続的なメンテナンスの最適化まで、包括的なアプリケーションサポートを提供し、最も厳しい熱環境においても信頼性の高い運転を保証します。🎯

結論

高温空気圧シリンダーが成功するかどうかは、温度分類を理解し、適切な材料とシール技術を選択し、熱管理戦略を実行し、精度と信頼性を維持しながら熱膨張に対応する適切な設置方法に従うかどうかにかかっています。

高温用空圧シリンダーに関するFAQ

Q: 空圧シリンダーの最高温度制限は?

標準的な空気圧シリンダーは通常80℃まで動作するが、特殊な高温ユニットは適切な材料を選択すれば350℃まで確実に機能する。

Q: 空気圧シリンダーの性能に温度はどのように影響しますか?

高温は、シールの劣化、潤滑油の分解、公差に影響する熱膨張、気体の法則による圧力変動、部品の摩耗の促進を引き起こし、信頼性の高い運転を維持するためには特殊な材料や設計上の特徴が必要となる。

Q: 高温シリンダーは標準ユニットよりかなり高価ですか?

高温シリンダーは、特殊な材料、高度なシーリングシステム、強化された製造工程により、一般的に標準的なユニットよりも200-400%高いが、この投資は、熱アプリケーションにおける高価な故障やダウンタイムを防ぐ。

Q: 高温シリンダーはどれくらいの頻度でメンテナンスが必要ですか?

メンテナンス間隔は使用温度と条件によって異なり、通常、極端な用途(250℃以上)では3~6ヶ月、高温用途(80~150℃)では12~18ヶ月で、適切な監視によって耐用年数が延長される。

Q: 既存のシリンダーを高温用に改造できますか?

標準シリンダーを高温サービス用に改造することは、ハウジング材料の制限、シール溝の設計、熱膨張の考慮のため、一般に推奨されない。