エンジニアは毎年、間違った機器の選択で数百万ドルを無駄にしている。調達チームは、「アクチュエーター」が必要なのに「シリンダー」を注文したり、あるいはその逆もある。この混乱は、企業の生産性、効率、利益を犠牲にしている。

の違いである。 シリンダーとアクチュエーター 一方、アクチュエータは、電気式、空気圧式、油圧式、機械式など、エネルギーを機械的運動に変換するすべての装置を含む、より広いカテゴリーである。

2ヶ月前、ドイツの自動車工場のプロジェクト・マネージャー、サラから必死の電話がかかってきた。彼女のチームは、精密組立ライン用に50本の空気圧シリンダーを注文していたが、実際には、必要な位置決め精度のために電動サーボアクチュエータが必要だった。シリンダーは±0.05mmの精度を達成できませんでした。私たちは正しい電動アクチュエータを指定する手助けをし、不合格率は1週間以内に12%から0.3%に下がりました。

目次

- シリンダーとアクチュエーターの違いは?

- シリンダーとアクチュエーターの構造はどう違うのか?

- 主なパフォーマンスの違いは何か?

- 動力源はシリンダーとアクチュエーターをどう区別するか?

- これらの技術を分ける制御能力とは?

- 応募条件はどのように選択を決定するのか?

- 各技術のコストへの影響は?

- メンテナンス要件の比較

- どのような環境要因がセレクションに影響するか?

- 結論

- シリンダーとアクチュエーターに関するFAQ

シリンダーとアクチュエーターの違いは?

基本的な定義を理解することで、これらの用語がしばしば混同される理由と、それぞれが正しく適用される場合が明らかになる。

シリンダは、円筒形チャンバ内に収容された流体圧(空気圧または油圧)を使用して直線運動を生み出す特定のタイプのリニアアクチュエータであり、アクチュエータは、さまざまなエネルギー形態を制御された機械的運動に変換するデバイスのより広いカテゴリです。

シリンダーの定義と範囲

シリンダは、特に圧縮空気(空気圧)または加圧液体(油圧)を使用して動きを生み出す、流体を動力とするリニアアクチュエータを指す。シリンダ」という用語は、作動流体を収容する円筒形の圧力容器を表します。

すべてのシリンダーはアクチュエーターであるが、すべてのアクチュエーターがシリンダーであるわけではない。この関係は、産業用途における適切な用語と機器の選択にとって極めて重要である。

シリンダーの作動は パスカルの法則1流体圧力がピストン表面に作用して直線力を発生させる。円筒形は、直線運動を導きながら圧力を最適に封じ込める。

一般的なシリンダーの種類には、圧縮空気を使用する空気圧シリンダー、加圧された油を使用する油圧シリンダー、伸縮シリンダーや回転シリンダーのような特殊なものがある。

アクチュエータの定義と分類

アクチュエータは、エネルギーを制御された機械的運動に変換するすべての装置を包含する。この幅広いカテゴリーには、リニアアクチュエータ、ロータリーアクチュエータ、および特殊なモーションデバイスが含まれます。

アクチュエータのエネルギー源には、電気、空気圧、油圧、機械、熱などがある。それぞれのエネルギータイプによって、力、速度、精度、制御の特性が異なります。

アクチュエータによって生み出される運動の種類には、直線運動、回転運動、振動運動、複雑な多軸運動などがあります。モーションタイプは、特定のアプリケーションのためのアクチュエータの選択を決定します。

制御の複雑さは、単純なオン/オフ操作から、精密な自動化のための位置、速度、力フィードバックを備えた高度なサーボ制御まで、多岐にわたります。

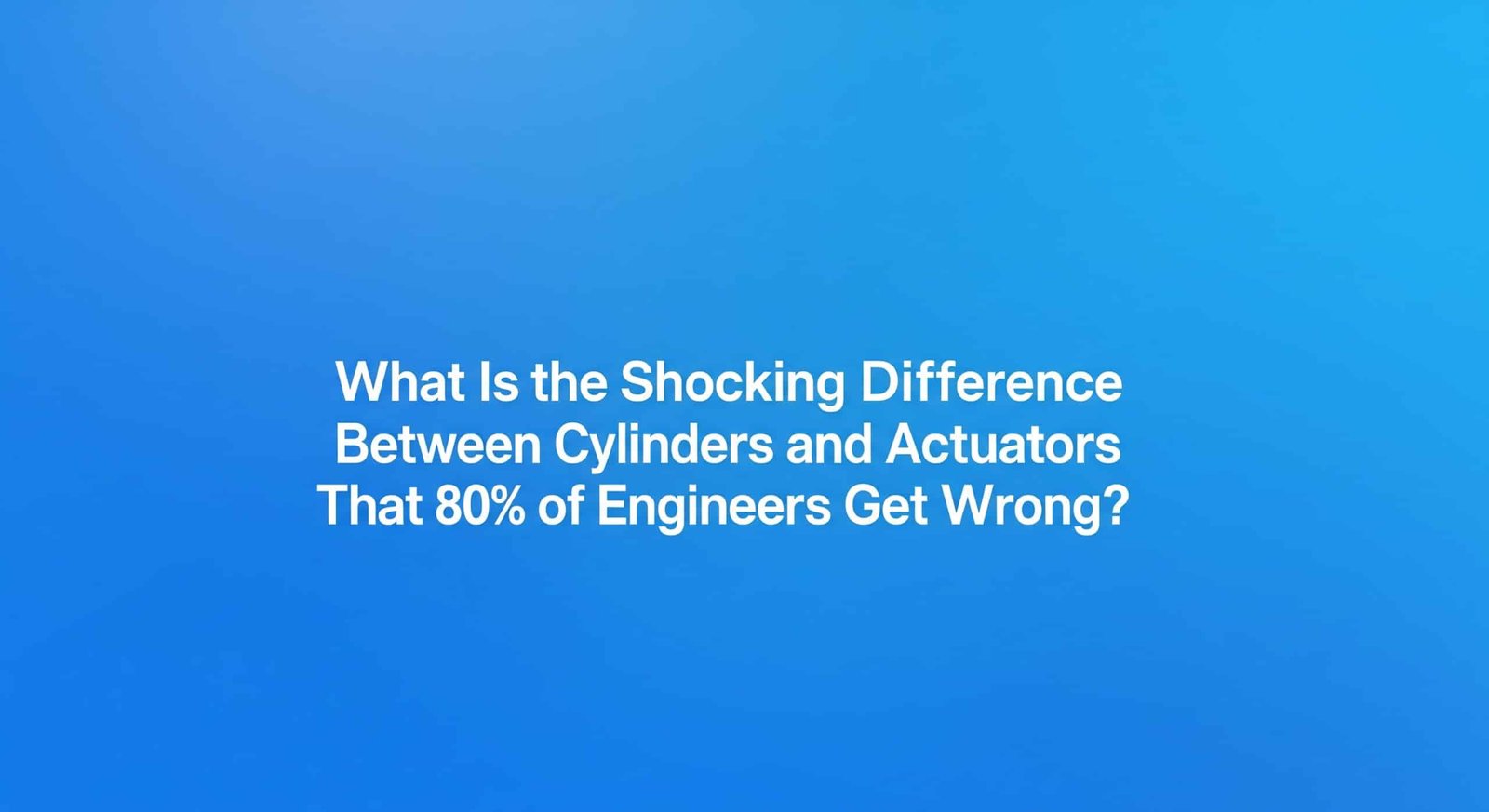

分類階層

アクチュエータ・ファミリー・ツリーでは、シリンダはリニアアクチュエータのサブセットとして示されており、それ自体が全アクチュエータのサブセットである。この階層は、用語と選択基準を明確にするのに役立ちます。

リニアアクチュエータには、シリンダ、電動リニアアクチュエータ、機械式アクチュエータ(スクリュー、カム)、および特定のアプリケーション用のボイスコイルアクチュエータのような特殊設計が含まれます。

ロータリーアクチュエータには、回転運動を必要とする用途向けの電気モーター、ロータリーシリンダー、空気圧ベーンモーター、油圧モーターなどがある。

特殊アクチュエータは、リニアモーションとロータリーモーションを組み合わせたり、特定の産業用途やオートメーション要件に合わせて独自のモーションプロファイルを提供します。

用語の重要性

適切な用語は、時間とコストのかかる仕様の誤りを防ぎます。電動アクチュエーター」が必要なときに「シリンダー」を使用すると、誤った機器の選択とプロジェクトの遅延につながります。

業界標準では、これらの用語を正確に定義しています。標準的な定義を理解することで、サプライヤー、エンジニア、メンテナンス担当者との明確なコミュニケーションが可能になります。

用語の使い方には地域差がある。シリンダー "を広義に使う地域もあれば、機器の種類を技術的に厳密に区別する地域もある。

技術文書には、安全性、メンテナンス、交換手順に関する正確な用語が必要です。誤った用語は、危険な機器の交換につながる可能性があります。

| アスペクト | シリンダー | アクチュエータ |

|---|---|---|

| 定義 | 流体式直線運動装置 | エネルギーを運動に変換する装置 |

| スコープ | 特定のサブセット | 幅広いカテゴリー |

| 電源 | 空気圧または油圧のみ | 電気、流体、機械、熱 |

| モーション・タイプ | 主にリニア | リニア、ロータリー、コンプレックス |

| 制御範囲 | シンプル~中程度 | シンプルなものから高度なものまで |

シリンダーとアクチュエーターの構造はどう違うのか?

構造の違いは、それぞれの技術タイプの基本的な動作原理と性能特性を反映している。

シリンダーは、円筒形の圧力容器、流体シールシステム、ピストンを利用した力の発生といった点で他のアクチュエーターとは構造が異なり、電動アクチュエーターはモーターと駆動機構を使用し、機械式アクチュエーターはネジ、ギア、リンケージを使用する。

シリンダー構造要素

シリンダーの構造は、作動流体を収容する圧力容器を中心としています。円筒形は、ピストンに直線的なガイドを提供しながら、内部圧力に最適に耐える。

ピストンアセンブリには、ピストン本体、シールシステム、力伝達部品が含まれます。ピストンの設計は、性能、効率、寿命に大きく影響します。

シーリングシステムは、スムーズな動きを可能にしながら、流体の漏れを防ぎます。シール技術は、信頼性とメンテナンス要件に影響する重要な設計要素です。

ロッドアセンブリーは、圧力の完全性を維持しながら、内部ピストンから外部負荷に力を伝達します。ロッドの設計は、座屈や過度のたわみなしに加えられた力を処理する必要があります。

電動アクチュエータの構造

電動アクチュエータは、主なエネルギー変換装置としてモータを使用し、性能要件に応じて、一般的にサーボモータ、ステッピングモータ、またはAC/DCモータを使用する。

駆動機構は、回転モーターの動きをリニア出力に変換する。 ボールねじ2ベルトドライブ、ラックアンドピニオンシステム、ダイレクトドライブリニアモータなど、さまざまな特性があります。

フィードバックシステムには、エンコーダ、レゾルバ、ポテンショメータなどがあり、クローズドループ制御や精密な位置決め機能のための位置情報を提供します。

ハウジング設計は、内部部品を保護すると同時に、産業条件下での信頼性の高い動作のための取り付けインターフェースと環境保護を提供します。

機械式アクチュエータの構造

機械式アクチュエータは、ねじ、カム、レバー、またはギアシステムを通じて純粋に機械的なエネルギー変換を行い、入力運動を希望の出力運動に変換する。

スクリュータイプのアクチュエータは、手動ハンドル、モータ、またはその他の動力源によって駆動されるリードスクリューまたはボールスクリューを採用しており、大きな力による正確な直線運動を実現します。

カム機構は、特殊な形状のカム面を通して複雑なモーションプロファイルを提供し、特定のアプリケーション要件に合わせてフォロワーのモーションをガイドします。

リンケージシステムは、レバーアームとピボットポイントを通じて力を増幅したり、運動特性を変更したりするために、機械的優位性の原理を使用する。

素材とコンポーネントの違い

シリンダーの材質は、流体圧力と化学的適合性の要件に耐えなければなりません。一般的な材料には、適切な定格圧力を持つスチール、アルミニウム、ステンレススチールなどがあります。

電動アクチュエーターの材料は、電磁特性、放熱性、機械的強度に重点を置いています。モーター部品には、特殊な磁性材料と精密ベアリングが使用されています。

メカニカルアクチュエータの材料は、耐摩耗性と機械的強度を重視しています。硬化鋼、青銅、特殊合金は、機械的接触用途に耐久性を提供します。

環境保護は技術によって異なります。シリンダーには流体シール、電動アクチュエーターには防湿、機械式アクチュエーターにはコンタミネーションバリアが必要です。

組み立てと統合

シリンダーの組み立てには、圧力テスト、シールの取り付け、流体システムの統合が含まれます。適切な組み立て技術は、漏れのない操作と最適な性能を保証します。

電動アクチュエータの組み立てには、モータのアライメント、エンコーダのキャリブレーション、電気的接続が含まれます。精密な組み立ては、位置決め精度とシステム性能に影響します。

機械式アクチュエータの組み立てでは、潤滑、調整、アライメントを適切に行い、スムーズな動作を確保し、早期摩耗を防ぎます。

品質管理手順は技術の種類によって異なり、シリンダーでは圧力テスト、電動アクチュエーターでは電気テスト、機械システムでは機械テストが行われる。

主なパフォーマンスの違いは何か?

性能特性はシリンダーやアクチュエーターの種類によって大きく異なり、アプリケーションの適合性やシステム設計に影響を与える。

主な性能の違いには、油圧シリンダーが得意とする力出力能力、空気圧シリンダーが支配的な速度特性、電動アクチュエーターがリードする精度レベル、電動システムが一般的に最高の性能を発揮する効率定格などがある。

戦力出力能力

油圧シリンダーは、サイズと圧力に応じて、通常1,000Nから1,000,000N以上の範囲で、最高の力出力を提供します。高い流体圧力により、コンパクトな設計でありながら大きな力を発揮することができます。

空気圧シリンダーは100Nから50,000Nの中程度の力を提供するが、ほとんどの産業用途では6~10barの実用的な空気圧レベルに制限される。

電動アクチュエータは、モータサイズと減速機により、10Nから100,000Nまでの可変力範囲を提供します。力の出力は位置に関係なく一定です。

機械式アクチュエータは、機械的な優位性によって非常に大きな力を提供することができるが、力速度のトレードオフのため、通常は低速で動作する。

スピードとレスポンス特性

空気圧シリンダーは、低移動質量と急速な空気膨張特性により、高速加速が可能なため、最高10m/sの最高速度を達成する。

電動アクチュエータは、通常0.001-2 m/sの優れた制御性で可変速度を提供し、プログラム可能な加減速プロファイルによりスムーズな動作を実現します。

油圧シリンダーは、0.01-1 m/sの中程度の速度で作動し、優れた力制御を行うが、流体流量とシステムの応答時間によって制限される。

機械式アクチュエータは一般的に低速で作動するが、高荷重の用途に機械的な利点を生かした精密で再現性のある動きを提供する。

精度と正確さ

電動サーボアクチュエータは、適切なフィードバックシステムと制御アルゴリズムにより、±0.001mmの位置決め精度を達成し、最高の精度を提供します。

機械式アクチュエータは、機械的な直接位置決めにより優れた繰返し精度を提供し、適切な設計とメンテナンスにより、通常±0.01mmの精度を達成します。

油圧シリンダーは、クローズドループ動作のための位置フィードバックおよびサーボ制御システムを装備した場合、±0.1mmという優れた精度を提供する。

空気圧シリンダーは、位置決め精度に影響する空気の圧縮性と温度の影響により、±1mmという限られた精度しか持たない。

エネルギー効率の比較

電動アクチュエータは、エネルギーの浪費を最小限に抑え、アプリケーションによっては減速時にエネルギーを回収する能力を持ち、85-95%という最高の効率を達成します。

油圧システムは、ポンプ、バルブ、流体加熱の損失があるため、効率は中程度(70-85%)だが、パワーウェイトレシオは優れている。

空気圧システムは、圧縮損失と発熱のため、効率は25-35%と最も低いが、清潔さや安全性など他の利点がある。

機械式アクチュエータは、特定の用途には非常に効率的であるが、システム全体の効率に影響する外部電源を必要とする場合がある。

| パフォーマンス・ファクター | 空気圧シリンダー | 油圧シリンダー | 電動アクチュエーター | 機械式アクチュエーター |

|---|---|---|---|---|

| マックス・フォース | 50,000N | 1,000,000N+ | 100,000N | 可変(非常に高い) |

| 最高速度 | 10 m/s | 1 m/s | 2 m/s | 0.1 m/s |

| 精密 | ±1mm | ±0.1mm | ±0.001mm | ±0.01mm |

| 効率性 | 25-35% | 70-85% | 85-95% | 可変 |

| 応答時間 | 非常に速い | 速い | 可変 | 遅い |

動力源はシリンダーとアクチュエーターをどう区別するか?

電源要件は、シリンダー技術とアクチュエーター技術の間で、システム設計、設置、運転特性に基本的な違いを生じさせる。

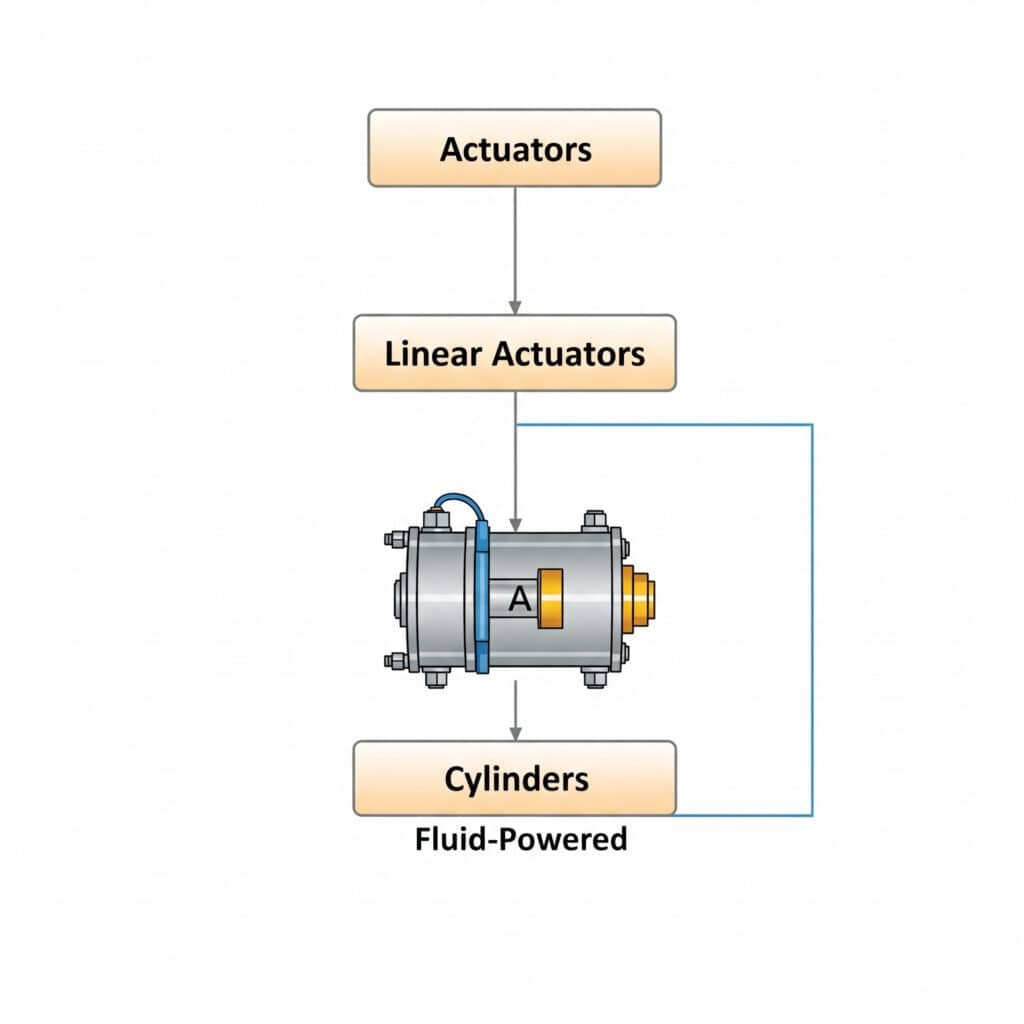

動力源は、シリンダーとアクチュエーターを区別し、シリンダーには圧縮空気や油圧流体が必要であるのに対し、電動アクチュエーターには電力が必要であるため、インフラの必要性、エネルギーコスト、システムの複雑さのレベルが異なる。

空気圧駆動システム

空気圧シリンダーは、信頼性の高い運転のために、コンプレッサー、空気処理装置、配電配管、貯蔵タンクなどの圧縮空気システムを必要とします。

コンプレッサーのサイジングは、十分な予備能力でピーク需要とシステムロスを処理する必要があります。サイズが小さいコンプレッサーは、圧力低下と性能低下を引き起こします。

フィルター、ドライヤー、ルブリケーターを含む空気処理システムは、クリーンで乾燥した空気を確保し、部品の損傷を防ぎ、耐用年数を延ばします。

配水システムでは、圧力損失を最小限に抑え、施設全体のすべての使用ポイントで適切な流量を確保するために、適切なサイジングが必要です。

油圧パワーシステム

油圧シリンダーは、連続運転のためにポンプ、リザーバー、ろ過システム、冷却装置を含む油圧パワーユニットを必要とする。

ポンプの選択は、システムの効率と性能に影響します。可変容量ポンプは効率が良く、固定容量ポンプは制御が簡単です。

流体管理には、システムの信頼性と部品の寿命に大きく影響するろ過、冷却、汚染制御が含まれる。

安全面では、作動油による火災の危険性や、人員保護のための高圧安全要件などが考慮される。

電力要件

電動アクチュエータは、適切な動作と性能のために、適切な電圧、電流容量、制御インターフェースを備えた電力を必要とする。

電源装置のサイジングは、モータ定格、デューティサイクル、および電源装置に電力をフィードバックする可能性のある回生ブレーキ機能を考慮しなければならない。

制御電源の要件には、モーター駆動装置、制御装置、フィードバック・システムなどが含まれ、これらは複雑さを増しますが、高度な制御能力を可能にします。

電気的安全性には、適切な接地、過電流保護、電気工事規定と規格の遵守が含まれます。

電力インフラの比較

空気圧システムには空気分配が、油圧システムには流体ハンドリングが、電気システムには電気インフラが必要で、設置の複雑さは大きく異なる。

動力源によって運転コストは大きく異なる。圧縮空気は発電コストが高いが、電気は使用パターンによってコストが変動する。

必要なメンテナンスは動力源によって異なる。空気圧システムにはフィルター交換が必要であり、油圧システムには流体のメンテナンスが必要であり、電気システムには最小限の定期メンテナンスが必要である。

環境への影響には、エネルギー効率、流体処理、騒音発生など、施設の運営や規制遵守に影響する事項が含まれる。

エネルギー貯蔵と配電

空気圧システムは、レシーバーに圧縮空気を貯蔵してエネルギーを蓄え、システム全体の需要変動を滑らかにする。

油圧システムは、エネルギー貯蔵とピーク需要処理にアキュムレータを使用し、効率とシステム応答特性を向上させることができる。

電気システムは通常、エネルギー貯蔵を必要としないが、減速段階でエネルギーを回収する回生機能の恩恵を受けることがある。

配電効率は大きく異なり、電気配電が最も効率的で、油圧配電は中程度、空気圧配電は漏れと圧力損失のために最も効率が悪い。

これらの技術を分ける制御能力とは?

制御の精巧さと能力は、オートメーション・アプリケーションにおけるシリンダー技術とアクチュエーター技術の間に大きな違いを生み出している。

シリンダーと電動アクチュエーターは、シンプルなシリンダーの基本的なオン/オフ操作と電動アクチュエーターの高度なサーボ制御によって制御能力が分かれており、油圧シリンダーは中程度の制御を提供し、空気圧シリンダーは限られた精密制御オプションを提供する。

基本的なシリンダー制御

単純な空気圧シリンダーは、基本的な方向制御バルブを使って伸縮を制御し、流量制御バルブを使って速度を限定的に調整する。

位置制御は、ストローク全体を通しての連続的な位置フィードバックではなく、ストローク終了検出のためのリミットスイッチや近接センサーに依存しています。

力制御は圧力調整に限定され、作動中に能動的な力フィードバックや調整を行うことはない。

速度制御は、負荷によって変化する可能性のある流量制限方法を使用し、異なる運転条件にわたって一貫した速度プロファイルを提供しません。

高度なシリンダー制御

サーボ制御油圧シリンダは、比例弁およびフィードバックシステムを通じて、クローズドループの位置、速度、および力制御を提供します。

電子制御により、可変加速度、一定速度、制御された減速フェーズを持つプログラム可能なモーションプロファイルが可能。

圧力フィードバックシステムは、運転中のチャンバー圧力の継続的な監視を通じて、力の制御と過負荷保護を可能にします。

ネットワーク統合により、他のシステムコンポーネントとの連携や、産業用通信プロトコルによる集中制御が可能になる。

電動アクチュエータ制御

サーボ制御は、高分解能エンコーダを使用したクローズドループ・フィードバックシステムにより、正確な位置、速度、加速度制御を提供します。

プログラム可能なモーションプロファイルにより、複数の位置決めポイント、可変速度、調整された多軸動作による複雑なモーションシーケンスを可能にします。

力制御機能には、トルク制限、力フィードバック、コンプライアンス制御が含まれ、制御された力の適用を必要とするアプリケーションに対応します。

高度な自動化アプリケーションのための電子ギアリング、カムプロファイリング、同期機能などの高度な機能を備えています。

制御システムの統合

PLCの統合は技術によって異なり、電動アクチュエータは最も高度な統合機能を提供し、シンプルなシリンダは基本的なI/Oを提供します。

ネットワーク通信プロトコルは、複数のアクチュエータやシステムコンポーネント間のリアルタイム調整を可能にする分散制御アーキテクチャを実現する。

安全統合には、安全トルクオフ、安全位置監視、機能安全要件を満たす統合安全機能が含まれます。

診断機能は、性能監視、予知保全情報、システム最適化のためのトラブルシューティングサポートを提供します。

プログラミングとセットアップ

電動アクチュエータは通常、専用のソフトウェア・ツールを使って、モーション・パラメータ、安全リミット、通信設定をプログラミングする必要がある。

油圧サーボシステムは、ゲイン設定、応答特性、安定性パラメータなど、最適な性能を得るためのチューニングが必要です。

空気圧シリンダーは、基本的なバルブ調整と速度最適化のための流量制御設定以上の最小限のセットアップしか必要としません。

試運転の複雑さは大きく異なり、電動アクチュエーターはセットアップに最も時間を要し、シンプルなシリンダーは最小限の構成で済む。

| コントロール機能 | シンプルなシリンダー | サーボシリンダー | 電動アクチュエーター |

|---|---|---|---|

| ポジション・コントロール | エンドリミットのみ | クローズドループ | 高精度 |

| スピードコントロール | 流量制限 | 比例 | プログラマブル |

| フォースコントロール | 圧力調整 | フォース・フィードバック | トルク制御 |

| プログラミング | なし | 基本チューニング | 複雑なソフトウェア |

| 統合 | シンプルI/O | 中程度 | 高度なプロトコル |

応募条件はどのように選択を決定するのか?

アプリケーションの要件は、性能のニーズ、環境条件、運用上の制約に基づいて、シリンダーと異なるアクチュエータータイプを選択する原動力となる。

アプリケーションの要件は、高速または高荷重アプリケーション用のシリンダーに有利な力と速度のニーズ、電動アクチュエータに有利な精度の要件、技術適合性に影響する環境の制約、および最終的な選択に影響するコストの考慮を通じて、選択を決定する。

力とスピードの条件

大きな力を必要とする用途では、コンパクトなパッケージで大きな力を発生できる油圧シリンダーが一般的に好まれており、プレス、成形、重量物の持ち上げに理想的です。

高速用途では、移動質量が小さく、空気の膨張特性が速いため、高速動作を実現する空気圧シリンダーを使用することが多い。

精密位置決めアプリケーションでは、組み立てや検査作業において正確な位置決めと再現性の高い性能を実現するために、サーボ制御を備えた電動アクチュエータが必要です。

可変力アプリケーションには、プログラム可能な力制御を備えた電動アクチュエータ、または比例圧力制御を備えた油圧システムが必要な場合があります。

環境への配慮

クリーンルーム用途では、油汚染の心配がない空圧シリンダーや電動アクチュエーターが好まれ、食品、製薬、電子機器製造に適している。

過酷な環境では、堅牢な構造と環境保護を備えた油圧シリンダーや、適切なIP定格を備えた密閉型電動アクチュエーターが必要になる場合があります。

爆発性雰囲気 本質安全防爆3 アクチュエータ技術や認証要件によって異なる設計や特殊な保護方法。

極端な温度はすべての技術に異なる影響を与え、極端な温度の用途には特殊な材料や設計が必要になる。

デューティ・サイクル要件

連続的な用途では、流体動力システムに比べて高効率で発熱の少ない電動アクチュエータが好まれることが多い。

間欠運転では、連続運転ではオーバーヒートする可能性のある空気圧システムや油圧システムでも、循環運転では良好な性能を発揮することができる。

高サイクル・アプリケーションでは、信頼性の高い長期運転を保証するために、適切な部品定格とメンテナンス・スケジュールを備えた堅牢な設計が必要です。

緊急運転要件では、圧縮空気の貯蔵が可能であれば、停電時にも運転できる空気圧システムが好まれる場合がある。

スペースと設置の制約

コンパクトな設備では、作動と誘導を一体化したシリンダーが好まれ、システム全体のサイズと複雑さが軽減される。

分散型システムは、複雑な流体分配システムを排除するネットワーク通信機能を備えた電動アクチュエータを使用するかもしれない。

モバイル用途では、重い油圧パワーユニットや作動油リザーバを必要としない電気または空気圧システムが好まれることが多い。

レトロフィット・アプリケーションは、既存のインフラによって制約を受ける可能性があり、利用可能な電源や制御システムと統合する技術が好まれる。

安全性と規制要件

食品安全に関する規制では、汚染リスクを排除する特定の材料や設計が要求される場合があり、空気圧または電気技術が好まれる。

圧力機器の規制は、油圧システムと空圧システムで異なる影響を及ぼし、高圧油圧システムではより広範な安全対策が必要となる。

機能安全要件は、安全機能が統合された電動アクチュエータに有利な場合もあれば、流体動力アプリケーションに追加の安全システムを要求する場合もある。

環境規制は、流体の廃棄や漏れ防止に影響するため、環境に配慮した用途では電気システムが有利になる可能性がある。

| アプリケーション・タイプ | 優先技術 | 主な理由 | 代替案 |

|---|---|---|---|

| ハイ・フォース | 油圧シリンダー | 力密度 | 大型電気 |

| 高速 | 空気圧シリンダー | 迅速な対応 | サーボ・エレクトリック |

| 高精度 | 電動アクチュエーター | 測位精度 | 油圧サーボ |

| クリーンな環境 | 空気圧/電気 | 汚染なし | 密閉式油圧 |

| 連続負荷 | 電動アクチュエーター | 効率性 | 油圧サーボ |

| モバイルアプリケーション | 電気/空気圧 | 携帯性 | コンパクト油圧 |

各技術のコストへの影響は?

コスト分析の結果、シリンダー技術とアクチュエーター技術の間には、初期投資、運転費用、ライフサイクルコストに大きな違いがあることが明らかになった。

コスト面では、空気圧シリンダーは初期コストは最も低いが運転費用は高く、油圧シリンダーは高いインフラ投資が必要であり、電動アクチュエーターは初期コストは高いが、効率とメンテナンスの軽減により長期的な経済性は優れている。

初期投資コスト

空気圧シリンダは、同等の電動アクチュエータよりも通常 50~70% 低いイニシャルコストを提供し、予算重視のアプリケーションにとって魅力的です。

電動アクチュエーターは、モーター、駆動装置、制御システムが高度なため、初期コストは高くなるが、この投資は運用の節約によって回収できることが多い。

油圧シリンダーは設備コストは中程度だが、高価なパワーユニット、ろ過システム、安全装置を必要とするため、システムの総コストが高くなる。

空気圧システムには圧縮空気発生装置、油圧システムにはパワーユニット、電気システムには配電が必要で、インフラコストは大きく異なる。

営業コスト分析

エネルギーコストは、空気圧システムの25~35%、油圧システムの70~85%に比べ、85~95%の効率を持つ電動アクチュエータが有利です。

圧縮空気のコストは通常、1立方メートル当たり$0.02~0.05の範囲であるため、使用量の多い用途では空気圧システムの運転コストが高くなる。

作動油のコストには、初期充填、交換、廃棄、およびシステムの耐用年数にわたって累積する清掃費用が含まれる。

電力コストは場所や使用パターンによって異なるが、一般的に最も予測可能で管理しやすい営業費用となる。

メンテナンス・コストの比較

空気圧システムは、定期的なフィルター交換、ドレンメンテナンス、シール交換が必要で、必要な労力は中程度、部品コストは低い。

油圧システムは、フルード交換、フィルター交換、漏れ修理、部品の作り直しが必要で、人件費と部品代が高くつく。

電動アクチュエータは、日常的なメンテナンスは最低限で済むが、部品が故障した場合の修理費が高くなる可能性があり、サービス間隔が長くなることで相殺される。

予防メンテナンスの費用は大きく異なり、空気圧システムが最も頻繁な注意を必要とし、電気システムが最も少ない。

ライフサイクルコスト分析

総所有コスト4 エネルギー節約とメンテナンスの軽減により、初期コストは高くなるものの、10~15年以上にわたって電動アクチュエータが有利に働くことが多い。

空気圧システムは、3年間のコストは最も低いかもしれないが、エネルギー消費とメンテナンスのため、長期的には高価になる。

油圧システムは、電動の代替品でははるかに大型で高価になるような大出力の用途でも、費用対効果が高い。

交換コストは、容易に入手可能なコンポーネントと、システム寿命を通じてのサービス・サポートを備えた標準化された技術に有利である。

隠れたコスト要因

システム故障によるダウンタイムコストは、機器コストを凌駕する可能性があり、信頼性と保守性が技術選択の重要な要素となる。

トレーニング費用は技術の複雑さによって異なり、電気サーボシステムは単純な空圧システムよりも専門的な知識を必要とする。

安全コンプライアンス・コストには、圧力機器認証、電気安全対策、環境保護などが含まれ、これらは技術によって異なる。

高価な施設におけるスペースコストは、スペース利用効率のために設備コストが高くなったとしても、コンパクトな技術を好むかもしれない。

| コスト・カテゴリー | 空気圧式 | 油圧式 | 電気 |

|---|---|---|---|

| 初期装備 | 低い | 中程度 | 高い |

| インフラ | 中程度 | 高い | 低い |

| エネルギー(年間) | 高い | 中程度 | 低い |

| メンテナンス | 中程度 | 高い | 低い |

| 10年合計 | 高い | 中程度 | 低・中程度 |

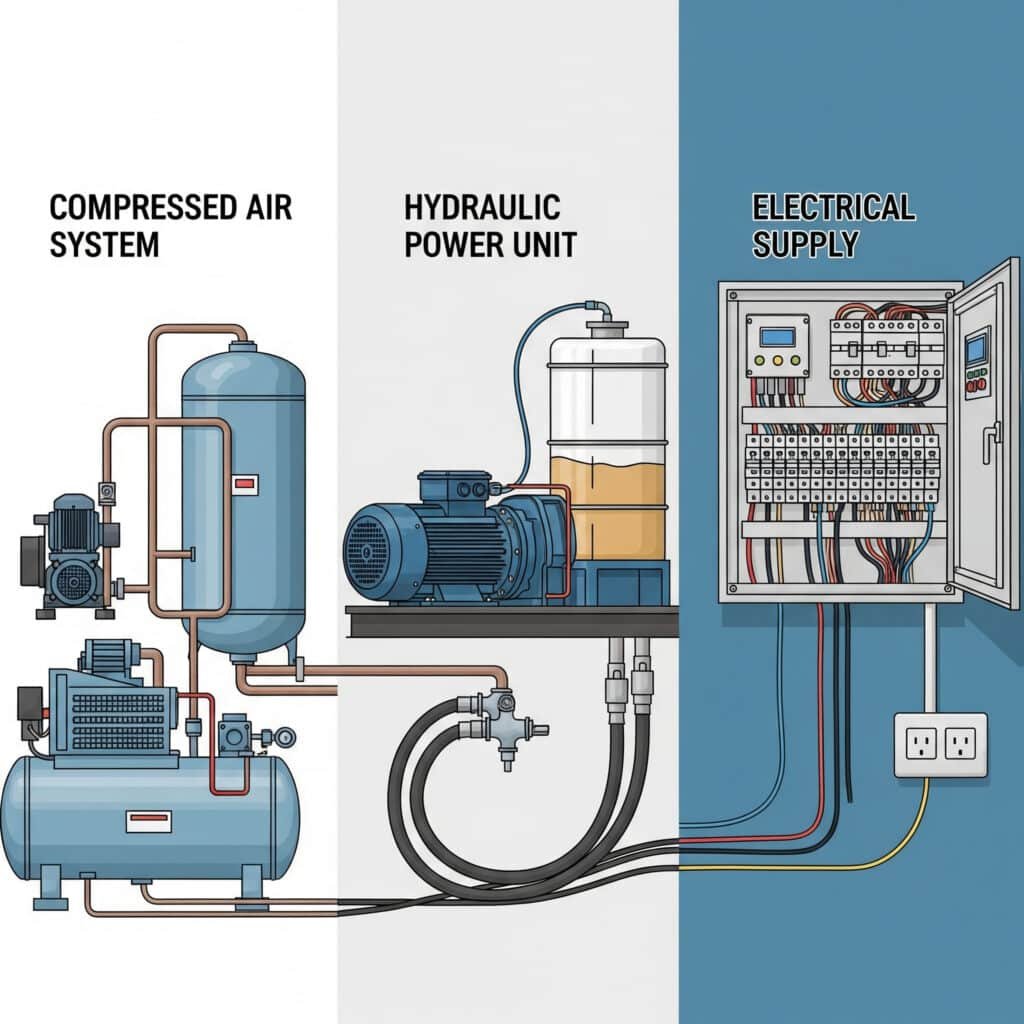

メンテナンス要件の比較

メンテナンスの必要性により、シリンダー技術とアクチュエーター技術の間には、信頼性、コスト、システムの可用性に影響する運用上の大きな違いが生じる。

メンテナンスの必要性を見ると、空気圧シリンダーは頻繁なフィルター交換とシール交換が必要であり、油圧シリンダーは流体のメンテナンスと漏れの修理が必要である。

空気圧シリンダーのメンテナンス

日常のメンテナンスには、エア漏れ、異音、適切な動作の目視検査が含まれ、故障が発生する前に、進行中の問題を特定することができる。

毎週の作業では、システムの信頼性を維持するために、エアフィルターの点検と交換、圧力レギュレーターのチェック、基本性能の確認などを行う。

毎月のメンテナンスには、ガイドの潤滑、センサーのクリーニング、故障する前に劣化したコンポーネントを特定するための詳細な性能テストが含まれる。

年1回のサービスでは、シール交換、内部点検、総合検査を行い、新品同様の性能を回復させ、予期せぬ故障を防ぎます。

油圧シリンダーのメンテナンス

流体分析プログラムは、オイルの状態、汚染レベル、添加剤の減少を監視し、流体の交換間隔を最適化し、コンポーネントの損傷を防止します。

フィルター交換のスケジュールは、コンポーネントの磨耗を防ぐクリーンなフルードを維持し、濾過不良のシステムよりもシステム寿命を大幅に延ばします。

漏れの検出と修理プログラムは、システムの性能と安全性を維持しながら、環境汚染と流体の損失を防ぎます。

コンポーネントの再生には、シール交換、表面再仕上げ、寸法復元などが含まれ、コンポーネントの寿命を元の仕様よりも延ばすことができる。

電動アクチュエータのメンテナンス

定期的なメンテナンスは最小限であり、通常、定期的なクリーニング、コネクターの点検、長期的な間隔での基本性能の確認に限られる。

設計によってはベアリングの潤滑が必要な場合もあるが、多くはシール付きベアリングを使用しており、耐用年数を通じてメンテナンスは不要である。

ソフトウェアのアップデートとパラメータのバックアップにより、システム構成が維持され、システムの寿命を通じてパフォーマンスの最適化が継続されます。

振動解析、熱画像、性能監視を利用した予知保全は、故障が発生する前に進行中の問題を特定することができる。

メンテナンス・スキル要件

空気圧システムのメンテナンスには、基本的な機械技能と空気圧システムの構成部品の理解が必要であるため、トレーニングは比較的簡単である。

油圧メンテナンスには、流体システム、汚染管理、高圧システムの安全手順に関する専門知識が必要である。

電動アクチュエータのサービスには、電気的および電子的スキルに加え、プログラミングと診断のための専門的なソフトウェアツールが必要です。

クロストレーニングは、複数の技術を使用する施設にとって有益であるが、主に1種類の技術を使用する施設にとっては、専門化の方が効率的かもしれない。

スペアパーツと在庫

空圧システムは、フィルター、シール、基本部品に、入手可能性が広く、比較的安価な標準化された部品を使用する。

油圧システムには、流体の在庫、特殊なシール、および濾過部品が必要であり、これらはリードタイムが長く、コストが高くなる可能性がある。

電動アクチュエータは、高価な電子部品を必要とし、リードタイムが長くなる可能性があるが、流体動力システムよりも故障の頻度は一般的に低い。

在庫最適化戦略は技術によって異なり、空気圧システムはローカル在庫の恩恵を受け、電気システムはジャスト・イン・タイムのアプローチを用いる。

メンテナンス計画とスケジューリング

空気圧システムでは、頻繁なフィルター交換やシール交換が必要なため、予防保守スケジュールが最も重要です。

コンディション・ベース・メンテナンスは、作動油分析と性能監視を使用してサービス間隔を最適化する油圧システムに効果的です。

予知保全は、発展途上の問題を早期に発見するための高度な監視技術を用いた電動アクチュエータに最も効果的である。

すべての技術において、生産スケジュールとのメンテナンス調整は不可欠であるが、電気システムはサービス間隔が長いため、最も柔軟に対応できる可能性がある。

どのような環境要因がセレクションに影響するか?

環境条件は、実際の用途におけるさまざまなシリンダーとアクチュエーター技術の適合性と性能に大きく影響する。

流体特性とシール性能に影響を与える極端な温度、保護要件を決定する汚染レベル、腐食問題を引き起こす湿度、特別な安全認証を必要とする危険な雰囲気など、環境要因は選択に影響を与えます。

温度環境への影響

極端な温度はすべての技術に異なる影響を与える。空気圧システムは、低温では結露に悩まされ、高温では空気密度の低下に悩まされる。

油圧システムは、性能に影響する作動油の粘度変化に直面し、温度制御のために加熱リザーバまたはクーラが必要になる場合があります。

電動アクチュエータは、適切なモータ設計により極端な温度にも対応できますが、保護のために環境エンクロージャが必要になる場合があります。

熱サイクルは、シリンダーのシール寿命や電動アクチュエーターのベアリング寿命に影響を与える膨張収縮応力を発生させます。

汚染と清浄度

粉塵の多い環境はシリンダーのシール摩耗を促進し、信頼性の高い運転のためには頻繁なフィルター交換と保護カバーが必要になる場合がある。

クリーンルームの要件では、デリケートな製造工程でオイル汚染のリスクがない空圧シリンダーや電動アクチュエーターが好まれます。

化学汚染によるシールや金属部品への攻撃は技術ごとに異なるため、適切な選択のためには材料適合性分析が必要となる。

ウォッシュダウン環境では、技術によって異なる特殊なシーリングと素材が必要で、ステンレス鋼製が求められることが多い。

湿気と湿度の影響

湿度が高いと空気圧システムの結露リスクが高まるため、信頼性の高い運転のためにはエアドライヤと排水システムが必要になる。

腐食はすべての技術に影響を及ぼすが、流体中の水質汚染により、油圧・空圧システムにより大きな影響を及ぼす。

電気系統には適切な IP等級5 と環境シーリングにより、故障や安全上の危険を引き起こす可能性のある水分の浸入を防ぎます。

寒冷地では凍結防止が必要な場合があり、技術タイプごとに異なるソリューションが必要となる。

危険地域の分類

爆発性雰囲気では、本質安全防爆設計または防爆エンクロージャが必要ですが、技術や認証要件によって大きく異なります。

空気圧システムは、電気的な発火源がないため、爆発性の環境では本質的に安全な場合がある。

電動アクチュエータは、危険区域用の特別な認証と保護方法が必要で、コストと複雑さを増大させる可能性がある。

油圧システムは、特別な安全対策と消火システムを必要とする、加圧された可燃性流体による火災の危険をもたらす可能性がある。

振動・衝撃環境

高振動環境はあらゆる技術に影響を及ぼすが、特に電気接続や電子部品に問題を引き起こす可能性がある。

衝撃荷重が内部コンポーネントに与えるダメージは技術によって異なり、油圧システムが最も頑丈であることが多い。

取り付けと絶縁の要件は技術によって異なり、信頼性の高い動作には適切な防振が不可欠です。

早期故障の原因となる振動の増幅を防ぐため、システム設計では共振周波数を避けなければならない。

規制とコンプライアンスの問題

食品安全に関する規制では、特定の材料が禁止されていたり、ある技術を他の技術より優遇するような特別な認証が要求されたりすることがある。

圧力機器に関する規制は、空気圧システムと油圧システムでは異なる影響を及ぼし、高圧油圧システムではより広範なコンプライアンスが要求される。

環境規制によって作動液が制限されたり、コストや複雑さを増す封じ込めシステムが必要になったりする可能性がある。

安全規格は、特定の用途や産業における人員の安全のために、特定の技術や保護方法を義務付けている場合がある。

| 環境要因 | 空気圧インパクト | 水力への影響 | 電気的インパクト | 緩和戦略 |

|---|---|---|---|---|

| 高温 | 空気密度の低減 | 液体粘度の変化 | モーターディレーティング | 冷却システム |

| 低温 | 結露のリスク | 粘度上昇 | パフォーマンスの低下 | 暖房システム |

| 汚染 | シールの摩耗 | フィルターの目詰まり | イングレス・プロテクション | シール、ろ過 |

| 高湿度 | 腐食リスク | 水質汚染 | 電気的故障 | 乾燥、保護 |

| 振動 | 部品疲労 | シールの損傷 | 接続障害 | アイソレーション、ダンピング |

| 危険区域 | 発火リスク | 火災の危険性 | 爆発の危険性 | 特別認証 |

結論

シリンダとアクチュエータの違いは、その範囲と特殊性にあります。シリンダは、電気式、機械式、その他のモーション・テクノロジーを含む広範なアクチュエータ・カテゴリーの中で、流体を動力とするリニア・アクチュエータであり、それぞれが異なるアプリケーション、環境、および性能要件に対して明確な利点を提供します。

シリンダーとアクチュエーターに関するFAQ

シリンダーとアクチュエーターの主な違いは何ですか?

主な違いは、シリンダーが流体圧(空気圧または油圧)を使用する特定のタイプのリニアアクチュエータであるのに対し、アクチュエータは、電気式、空気圧式、油圧式、機械式など、エネルギーを機械的運動に変換するすべての装置を含む、より広いカテゴリーであるということです。

すべてのシリンダーはアクチュエーターとみなされますか?

シリンダーは、エネルギー(流体の圧力)を機械的な動きに変換するので、すべてのシリンダーはアクチュエーターです。しかし、すべてのアクチュエーターがシリンダーであるわけではなく、電気モーター、機械式スクリュー、その他の運動装置もアクチュエーターである。

どのような場合に電動アクチュエーターではなくシリンダーを選ぶべきですか?

シリンダーは、高速用途、大きな力が必要な場合(油圧式)、油による汚染が許されないクリーンな環境(空圧式)、またはシンプルな制御で十分で初期コストを重視する場合に選択します。

シリンダーと電動アクチュエーターのコストの違いは?

空気圧シリンダーはイニシャルコストは低いが、圧縮空気コストにより運転コストは高くなる。電動アクチュエータは、イニシャルコストは高いが、効率が良いため運転コストは低く、10年以上の総所有コストが良くなることが多い。

シリンダーとアクチュエーターのメンテナンス要件はどのように比較されますか?

空気圧シリンダーは頻繁なフィルター交換とシール交換が必要であり、油圧シリンダーは流体のメンテナンスと漏れの修理が必要である。

最高精度を実現する技術は?

電動サーボアクチュエータは、クローズドループ制御によって最も高い精度(±0.001mm)を提供し、次いで機械式アクチュエータ(±0.01mm)、サーボ制御の油圧シリンダ(±0.1mm)、空気圧縮性による空気圧シリンダ(±1mm)が続く。

シリンダーとアクチュエーターの選択に影響を与える環境要因は何ですか?

主な要因としては、流体の特性に影響を与える極端な温度、さまざまな保護方法を必要とする汚染レベル、腐食を引き起こす湿度、特別な認証を必要とする爆発性雰囲気、特定の技術を優遇する規制要件などがある。

シリンダーと電動アクチュエーターは同じシステムで使用できますか?

例えば、長い搬送には高速の空気圧シリンダーを使用し、最終的な位置決めには精密な電動アクチュエーターを使用するといった具合だ。