ガスシリンダーの故障は、年間数百万ドルの生産ロスを引き起こします。多くのエンジニアがガスシリンダーを空圧シリンダーと混同しており、不適切な選択と致命的な故障を引き起こしています。基本的なメカニズムを理解することで、コストのかかるミスや安全上の危険を防ぐことができます。

ガスシリンダー機構は、ピストン、バルブ、チャンバーを使って制御されたガスの膨張または圧縮によって作動し、化学的または熱的エネルギーを機械的運動に変換する。

昨年、私は田中宏という日本の自動車メーカーのコンサルティングを行った。彼らは、高荷重の用途にはガスシリンダーが必要なところ、空気圧シリンダーを使っていました。ガスシリンダーのメカニズムを説明し、適切な窒素ガスシリンダーを導入したところ、システムの信頼性は85%向上し、メンテナンスコストも削減できた。

目次

- ガスボンベの基本的な動作原理とは?

- さまざまなタイプのガスボンベはどのように機能するのか?

- ガスシリンダーの運転を可能にする主要部品とは?

- ガスシリンダーと空気圧・油圧システムの比較

- ガスシリンダー・メカニズムの工業的用途とは?

- ガスシリンダーの性能を維持・最適化するには?

- 結論

- ガスシリンダーのメカニズムに関するFAQ

ガスボンベの基本的な動作原理とは?

ガスシリンダーは、ガスの膨張、圧縮、または化学反応が機械的な力と運動を生み出す熱力学の原理に基づいて作動します。これらの原理を理解することは、適切な使用と安全のために非常に重要です。

ガスシリンダー機構は、密閉されたチャンバー内で制御されたガス圧の変化を通じて作動し、ピストンを使ってガスエネルギーを熱力学的プロセスを通じて直線または回転の機械的運動に変換する。

熱力学の基礎

ガスボンベは、狭い空間における圧力、体積、温度の関係を支配する基本的な気体の法則に基づいて作動する。

主な気体法則の適用

| 法律 | フォーミュラ | ガスボンベへの応用 |

|---|---|---|

| ボイルの法則 | P₁V₁ = P₂V₂ | 等温圧縮/膨張 |

| シャルルの法則 | V₁/T₁ = V₂/T₂ | 温度による体積変化 |

| ゲイ=リュサックの法則 | P₁/T₁ = P₂/T₂ | 圧力と温度の関係 |

| 理想気体の法則 | PV = nRT | 完全なガス挙動予測 |

エネルギー変換メカニズム

ガスシリンダーは、ガスの種類や用途に応じて、さまざまなメカニズムでさまざまな形態のエネルギーを機械的な仕事に変換する。

エネルギー変換の種類:

- 熱エネルギー:熱膨張でピストンを動かす

- 化学エネルギー:化学反応によるガス発生

- 圧力エネルギー:貯蔵圧縮ガスの膨張

- 相変化エネルギー:液体から気体への変換力

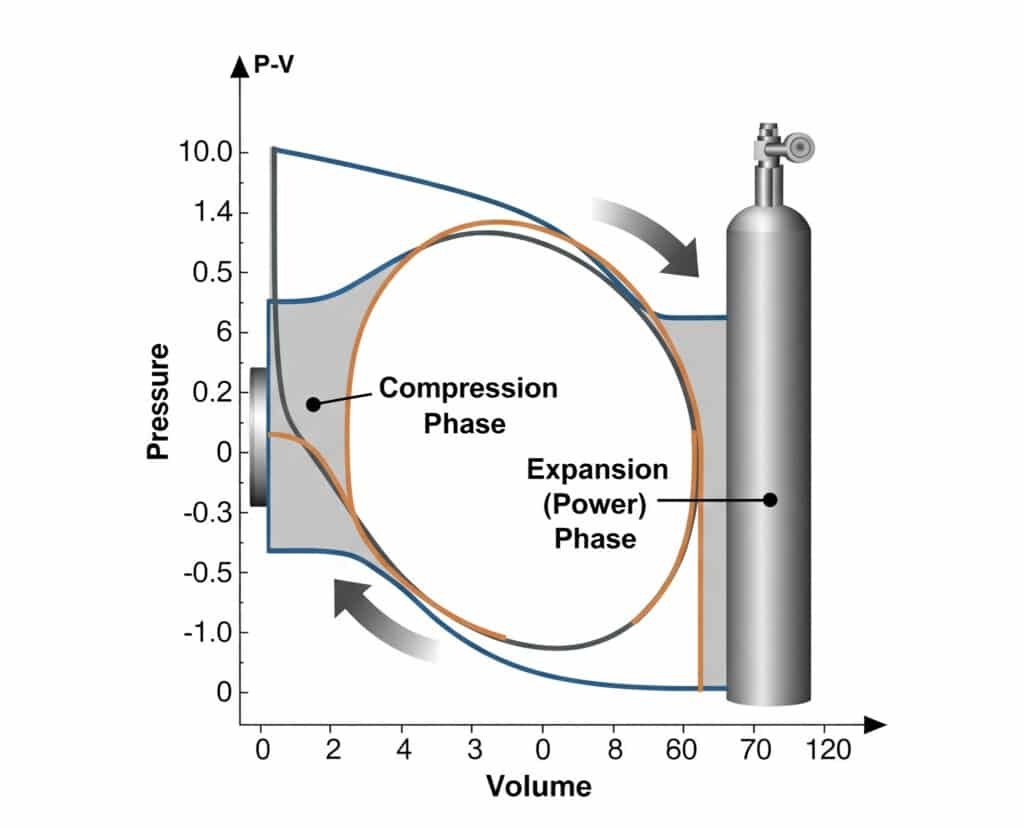

圧力-体積仕事計算

ガスシリンダーの仕事出力は、力と変位の特性を決定する熱力学的仕事方程式に従う。

ワーク・フォーミュラ:W = ∫P dV (圧力×体積変化)

定圧プロセスの場合W = P × ΔV

等温過程の場合W = nRT × ln(V₂/V₁)

断熱過程の場合W = (P₂V₂ - P₁V₁)/(γ-1)

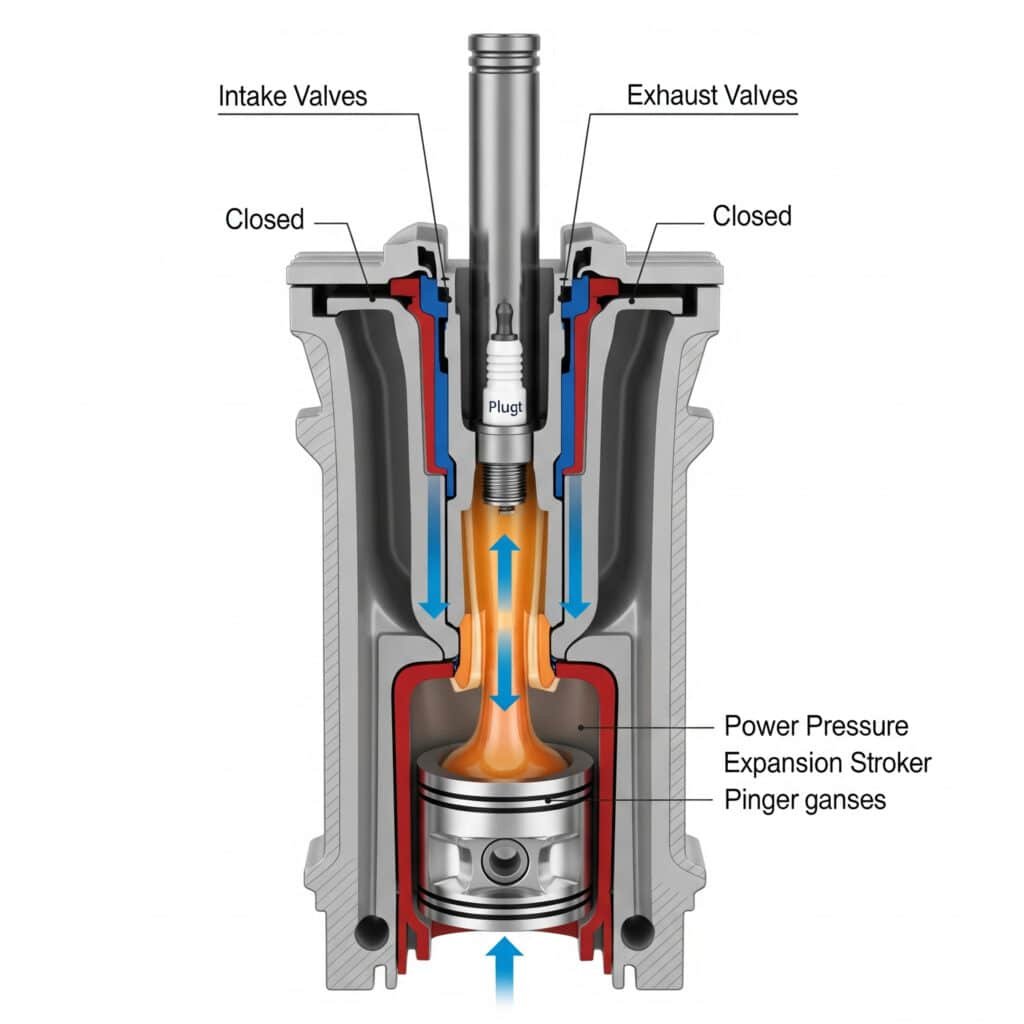

ガスシリンダー運転サイクル

ほとんどのガスシリンダーは、吸気、圧縮、膨張、排気のサイクルで作動する。

4ストローク気筒サイクル:

- インテーク:ガスがシリンダー室に入る

- 圧縮:ガス量は減少し、圧力は上昇する

- パワー:ガス膨張によるピストン運動

- 排気:使用済みガスがシリンダーから出る

さまざまなタイプのガスボンベはどのように機能するのか?

さまざまなガスシリンダーの設計は、特定のガス種、圧力範囲、性能要件に最適化された特殊な機構を通じて、さまざまな産業用途に対応しています。

ガスシリンダーの種類には、窒素ガススプリング、CO₂シリンダー、燃焼ガスシリンダー、特殊ガスアクチュエータなどがあり、それぞれユニークなメカニズムを用いてガスエネルギーを機械的運動に変換する。

窒素ガススプリング

窒素ガススプリング1 圧縮窒素ガスを使用し、長いストロークでも安定した力を出力します。外部からのガス供給が不要な密閉システムとして作動します。

操作メカニズム:

- 密閉室:加圧窒素ガス入り

- フローティング・ピストン:作動油からガスを分離

- プログレッシブ・フォース:ストロークが圧縮されるにつれて力が増す

- 自己完結型:外部接続不要

力の特性:

- イニシャルフォース:ガスのプリチャージ圧力で決まる

- プログレッシブ・レート:圧縮1インチにつき3~5%増加

- 最大力:ガス圧とピストン面積により制限

- 温度感度:50°Fの変化につき±2%

CO₂ガスボンベ

CO₂ボンベ2 気化して膨張力を生み出す液体二酸化炭素を使用。この相変化により、広い作動範囲で安定した圧力が得られる。

ユニークな操作機能:

- 相変化:液体CO₂は-109°Fで気化する。

- コンスタント・プレッシャー:蒸気圧は安定したまま

- 高いフォース密度:優れた力重量比

- 温度依存性:性能は周囲温度によって変化する

燃焼ガスボンベ

燃焼ガスボンベ3 制御された燃料燃焼により高圧ガスが膨張し、最大出力が得られる。

燃焼メカニズム:

| コンポーネント | 機能 | 動作パラメータ |

|---|---|---|

| 燃料噴射 | 計量された燃料を供給 | 10~100mg/サイクル |

| 点火システム | 燃焼を開始する | 15,000~30,000ボルトの火花 |

| 燃焼室 | 爆発を含む | ピーク圧力1000-3000 PSI |

| エキスパンション・チャンバー | 圧力を動きに変換 | 可変容量設計 |

特殊ガスアクチュエータ

特殊ガスボンベは、ヘリウム、アルゴン、水素などの特定のガスを、特定の特性を必要とする独自の用途に使用する。

ガスの選択基準:

- ヘリウム:不活性、低密度、高熱伝導性

- アルゴン:不活性、緻密、溶接用途に最適

- 水素:高エネルギー密度、爆発危険性

- 酸素:酸化性、火災・爆発の危険性

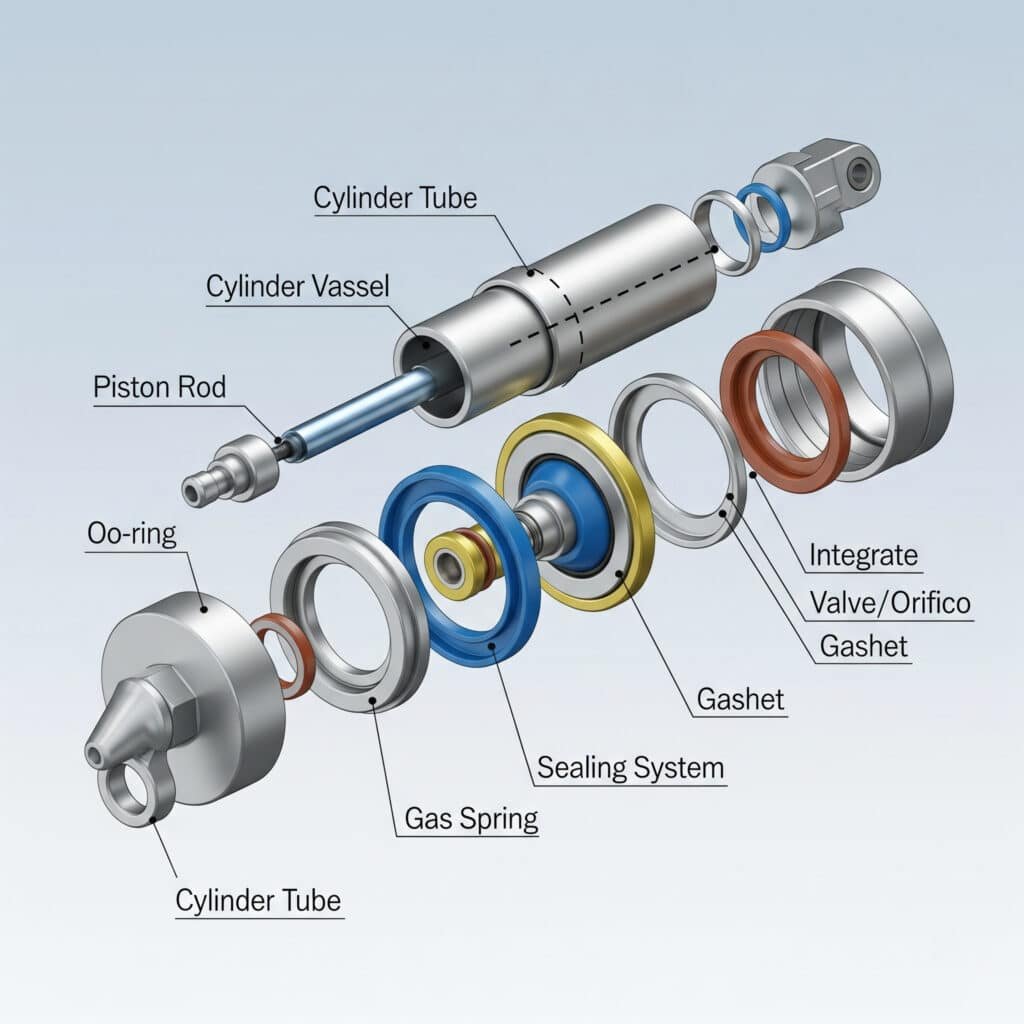

ガスシリンダーの運転を可能にする主要部品とは?

ガスシリンダー機構は、ガスエネルギーを機械的運動に変換するのを安全に封じ込め、制御するために、精密に設計された部品を必要とします。

主要コンポーネントには、圧力容器、ピストン、シーリングシステム、バルブ、安全装置などがあり、信頼性の高いモーションコントロールとオペレーターの安全を確保しながら、高圧に耐える必要があります。

圧力容器設計

圧力容器はガスシリンダー運転の基礎となるもので、高圧ガスを安全に封じ込め、ピストンの動きを可能にする。

設計要件:

- 壁厚:圧力容器規格を用いて計算

- 素材の選択:高強度鋼またはアルミニウム合金

- 安全係数:工業用には最低4:1

- 圧力テスト:1.5×使用圧力での静水圧試験

- 認証: アメリカ機械学会4DOT、または同等の規格に準拠

フープ応力解析計算:

フープストレス5σ = (P × D)/(2 × t)

縦応力σ = (P × D)/(4 × t)

どこでだ:

- P = 内圧

- D = シリンダーの直径

- t = 肉厚

ピストン・アセンブリ設計

ピストンは、ガス室と外部環境との分離を維持しながら、ガス圧を機械的な力に変換する。

クリティカル・ピストンの特徴

- シーリング・エレメント:複数のシールでガス漏れを防止

- ガイダンス・システム:サイドローディングとバインディングの防止

- 素材の選択:ガス化学に適合

- 表面処理:摩擦と摩耗の低減

- 圧力バランス:必要な場合、圧力を均等にする

シーリング・システム技術

シールシステムは、高圧力や温度変化の下でもスムーズなピストン運動を可能にしながら、ガス漏れを防ぎます。

シールの種類と用途

| シールタイプ | 圧力範囲 | 温度範囲 | ガス適合性 |

|---|---|---|---|

| Oリング | 0-1500 PSI | -40°F~+200°F | ほとんどのガス |

| リップシール | 0-500 PSI | -20°F~+180°F | 非腐食性ガス |

| ピストンリング | 500-5000 PSI | -40°F~+400°F | すべてのガス |

| メタル・シール | 1000-10000 PSI | -200°F~+1000°F | 腐食性/極限ガス |

バルブと制御システム

バルブはシリンダーへのガスの出入りを制御し、さまざまな用途で正確なタイミングと力の制御を可能にする。

バルブの分類:

- チェックバルブ:逆流防止

- リリーフバルブ:過圧からの保護

- コントロールバルブ:ガス流量の調整

- ソレノイドバルブ:リモートコントロール機能の提供

- 手動バルブ:オペレーターによる制御を許可

安全性と監視システム

安全システムは、過圧、漏れ、部品の故障を含むガスボンベの危険からオペレーターと機器を保護します。

重要な安全機能:

- 圧力リリーフ:自動過圧保護

- バースト・ディスク:究極の圧力保護

- 漏水検知:ガス格納容器の完全性を監視する

- 温度モニタリング:熱による危険を防ぐ

- 緊急シャットオフ:迅速なシステム分離能力

ガスシリンダーと空気圧・油圧システムの比較

ガスシリンダーには、従来の空気圧システムや油圧システムと比較して、独自の利点と限界があります。これらの違いを理解することで、エンジニアは特定の用途に最適なソリューションを選択することができます。

ガスシリンダーは、空気圧システムよりも力密度が高く、油圧システムよりもクリーンな操作性を提供するが、蓄積されたエネルギーレベルのため、特殊な取り扱いと安全への配慮が必要となる。

パフォーマンス比較分析

ガスシリンダーは、高い出力や長いストロークを必要とする用途や、従来のシステムでは対応できないような過酷な環境での運転に優れています。

パフォーマンス指標の比較:

| 特徴 | ガスボンベ | 空気圧式 | 油圧式 |

|---|---|---|---|

| フォース出力 | 1000~50000ポンド | 100-5000ポンド | 500-100000ポンド |

| 圧力範囲 | 500-10000 PSI | 80-150 PSI | 1000-5000 PSI |

| スピードコントロール | グッド | 素晴らしい | 素晴らしい |

| ポジショニング精度 | ±0.5インチ | ±0.1インチ | ±0.01インチ |

| エネルギー貯蔵 | 高い | 低い | ミディアム |

| メンテナンス | ミディアム | 低い | 高い |

エネルギー密度の利点

ガスシリンダーは、圧縮空気システムよりも単位体積当たりのエネルギー貯蔵量が大幅に多いため、ポータブルまたは遠隔アプリケーションに最適です。

エネルギー貯蔵の比較:

- 圧縮空気(150 PSI):0.5BTU/立方フィート

- 窒素ガス(3000 PSI):10BTU/立方フィート

- CO₂ 液体/ガス25BTU/立方フィート

- 燃焼ガス:100+BTU/立方フィート

安全への配慮

ガスボンベは、貯蔵エネルギーレベルが高く、潜在的なガス危険性があるため、安全対策を強化する必要がある。

安全性の比較:

| 安全面 | ガスボンベ | 空気圧式 | 油圧式 |

|---|---|---|---|

| 蓄積されたエネルギー | 非常に高い | 低い | ミディアム |

| 雨漏りの危険性 | ガス依存 | 最小限 | オイル汚染 |

| 火災リスク | 可変 | 低い | ミディアム |

| 爆発リスク | 高い(一部のガス) | 低い | 非常に低い |

| 要トレーニング | 広範囲 | ベーシック | 中級 |

コスト分析

ガスシリンダーシステムのイニシャルコストは、一般的に空圧システムよりも高いが、同等の力出力であれば油圧システムよりも低く抑えることができる。

コスト要因:

- 初期投資:専用部品のため高い

- 営業費用:単位力あたりのエネルギー消費量の低減

- メンテナンス費用:中程度、専門的なサービスが必要

- 安全コスト:トレーニングおよび安全装備のため高い

- ライフサイクルコスト:強力なアプリケーションに最適

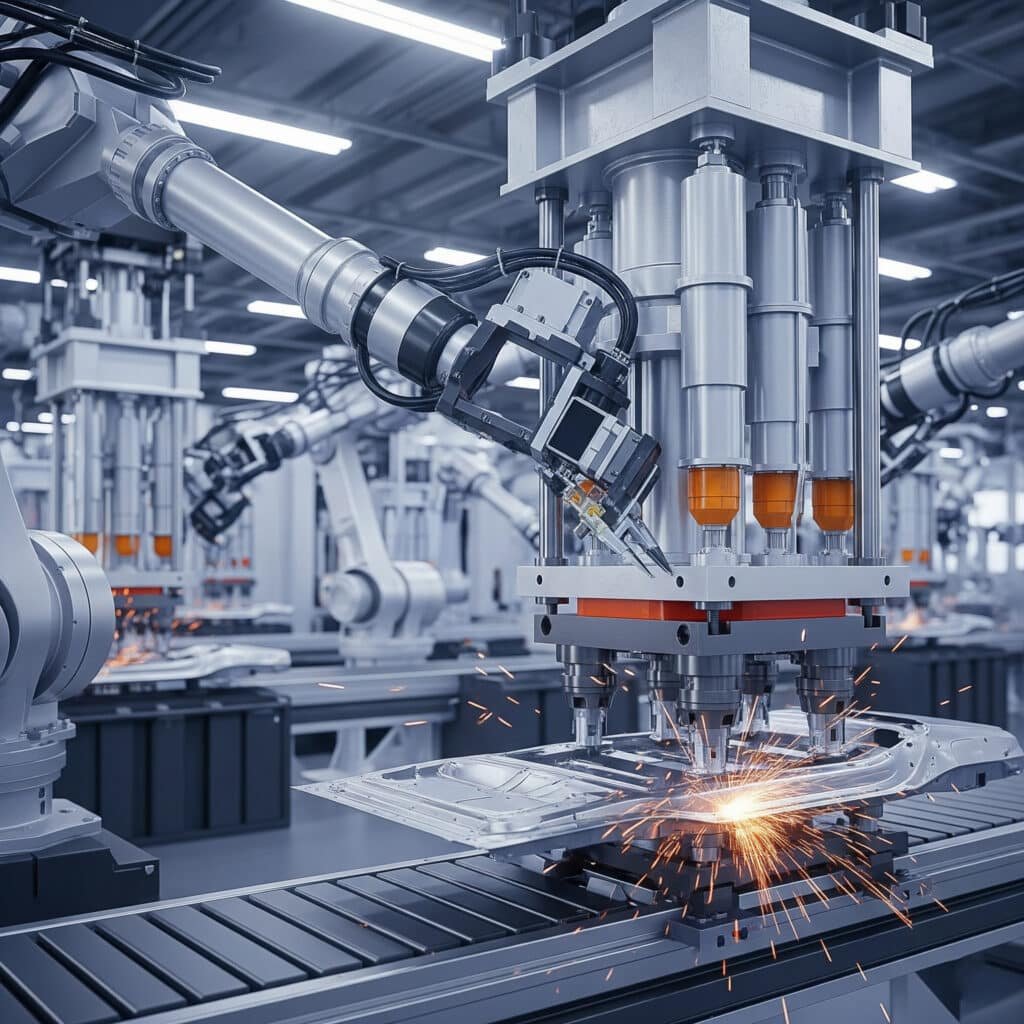

ガスシリンダー・メカニズムの工業的用途とは?

ガスシリンダーは、そのユニークな特性が従来の空気圧システムや油圧システムよりも優れた利点を提供する、さまざまな産業用途に使用されています。

主な用途は、金属成形、自動車製造、航空宇宙システム、採鉱機器、特殊製造など、高い力、信頼性、過酷な環境での動作が要求されるものである。

金属成形とスタンピング

ガスシリンダーは、成形圧力を正確に制御しながら、金属成形作業に必要な一貫した高い力を提供します。

成形用途:

- ディープ・ドローイング:複雑な形状でも安定した圧力

- ブランキング操作:ハイフォース切断アプリケーション

- エンボス加工:表面テクスチャリングのための精密な圧力制御

- コイニング:詳細なインプレッションのための極度の圧力

- プログレッシブ・ダイ:複数の成形作業

金属成形における利点:

- フォースの一貫性:ストローク中の圧力を維持

- スピードコントロール:可変成形レート

- 圧力調整:正確な力のかけ方

- ストローク長:深いドローのためのロングストローク

- 信頼性:高負荷下でも安定した性能

自動車製造

自動車産業は、組立作業、試験装置、特殊な製造工程にガスシリンダーを使用している。

自動車用途:

| 申し込み | ガス・タイプ | 圧力範囲 | 主なメリット |

|---|---|---|---|

| エンジンテスト | 窒素 | 500-3000 PSI | 不活性で安定した圧力 |

| サスペンション・システム | 窒素 | 100-500 PSI | プログレッシブ・スプリング・レート |

| ブレーキテスト | CO₂ | 200-1000 PSI | 一貫したクリーンな操作 |

| 組み立て備品 | いろいろ | 300-2000 PSI | 高いクランプ力 |

航空宇宙用途

航空宇宙産業では、地上支援装置、試験システム、特殊な製造工程にガスシリンダーが必要である。

重要な航空宇宙用途:

- 油圧システム試験:高圧ガス発生

- コンポーネント・テスト:シミュレーション運転条件

- 地上支援機材:航空機整備システム

- 製造ツール:複合材料の成形と硬化

- 緊急システム:重要機能のバックアップ電源

私は最近、フィリップ・デュボアというフランスの航空宇宙メーカーと仕事をしました。その複合材成形工程では、精密な圧力制御が必要でした。電子圧力調整機能付き窒素ガスボンベを導入することで、25%のサイクルタイム短縮と同時に、40%の部品品質向上を達成しました。

鉱業と重工業

採鉱作業では、安全性と生産性のために信頼性と高い出力が不可欠な過酷な環境でガスシリンダーを使用します。

鉱業への応用:

- ロック・ブレーク:インパクトの強い力の発生

- コンベアシステム:ヘビーデューティ・マテリアルハンドリング

- 安全システム:緊急機器作動

- 掘削装置:高圧掘削作業

- 材料加工:粉砕・分離装置

特殊製造業

特殊な製造工程では、従来のシステムでは提供できないガスシリンダー機能が必要とされることが多い。

特殊用途:

- ガラス成形:精密な圧力と温度制御

- プラスチック成形:ハイフォースインジェクションシステム

- 繊維製造:生地の成形と加工

- 食品加工:サニタリー高圧用途

- 医薬品:クリーンで精密な製造工程

ガスシリンダーの性能を維持・最適化するには?

適切なメンテナンスと最適化により、ガスシリンダーの安全性、信頼性、性能を確保し、運転コストとダウンタイムリスクを最小限に抑えます。

メンテナンスには、圧力監視、シール検査、ガス純度検査、メーカースケジュールに従った部品交換が含まれ、最適化には圧力設定、サイクルタイミング、システム統合が重視される。

予防メンテナンス・スケジュール

ガスシリンダーには、運転条件、ガスの種類、アプリケーションの要求に合わせた体系的なメンテナンスプログラムが必要です。

メンテナンス頻度のガイドライン:

| メンテナンスタスク | 頻度 | 重要なチェックポイント |

|---|---|---|

| 目視検査 | 毎日 | 漏れ、損傷、接続 |

| 圧力チェック | ウィークリー | 作動圧力、リリーフ設定 |

| シール検査 | 毎月 | 摩耗、損傷、漏れ |

| ガス純度試験 | 四半期 | 汚染、湿気 |

| 完全なオーバーホール | 毎年 | 全コンポーネント、再認証 |

ガス純度と品質管理

ガスの品質は、シリンダーの性能、安全性、部品の寿命に直接影響します。定期的なテストと浄化により、最適な運転を維持します。

ガス品質基準:

- 含水率:ほとんどの用途で<10 ppm

- オイル汚染:<最大1ppm未満

- 粒子状物質:<5ミクロン、<10 mg/m³

- 化学的純度工業ガス用99.5%以上

- 酸素含有量:不活性ガス用<20 ppm

パフォーマンス・モニタリング・システム

最新のガスシリンダーシステムは、性能パラメーターを追跡し、メンテナンスの必要性を予測する継続的なモニタリングの恩恵を受けている。

モニタリング・パラメーター:

- 圧力動向:漏れと摩耗パターンの検出

- 温度モニタリング:熱損傷を防ぐ

- サイクルカウント:定期メンテナンスのための使用状況の追跡

- フォース出力:パフォーマンス低下の監視

- 応答時間:制御システムの問題を検出する

最適化戦略

システムの最適化は、性能要件とエネルギー効率、部品寿命、運用コストのバランスをとる。

最適化のアプローチ:

- 圧力の最適化:要求性能の最低圧力

- サイクルの最適化:不必要な操作を減らす

- ガスの選択:アプリケーションに最適なガス種

- コンポーネントのアップグレード:効率と信頼性の向上

- コントロール強化:より良いシステム統合とコントロール

よくある問題のトラブルシューティング

一般的なガスシリンダーの問題を理解することで、迅速な診断と解決が可能になり、ダウンタイムと安全上のリスクを最小限に抑えることができます。

よくある問題と解決策

| 問題 | 症状 | 典型的な原因 | ソリューション |

|---|---|---|---|

| 圧力損失 | 力の出力低下 | シールの摩耗、漏れ | シールの交換、接続のチェック |

| 低速運転 | サイクルタイムの増加 | 流量制限 | バルブ、ラインの清掃 |

| 不規則な動き | 一貫性のないパフォーマンス | 汚染ガス | ガス精製、フィルター交換 |

| オーバーヒート | 高温 | 過度のサイクリング | サイクルレートを下げ、冷却を改善する |

| シール不良 | 外部リーク | 摩耗、ケミカル・アタック | 互換性のある素材に交換する |

安全プロトコルの実施

ガスボンベの安全性には、取り扱い、操作、メンテナンス、緊急時の手順を網羅した包括的な手順が必要である。

必須の安全プロトコル

- 人材育成:総合的なガスボンベ安全教育

- ハザード・アセスメント:定期的な安全監査とリスク分析

- 緊急時の手続き:さまざまなシナリオを想定した対応計画

- 個人用保護具:適切な安全装備の要件

- ドキュメンテーション:メンテナンス記録と安全コンプライアンス追跡

結論

ガスシリンダー機構は、熱力学的プロセスを通じてガスエネルギーを機械的運動に変換し、精密な制御と信頼性の高い性能を必要とする要求の厳しい産業用アプリケーションに、高い力密度と特殊な機能を提供します。

ガスシリンダーのメカニズムに関するFAQ

ガスボンベの仕組みは?

ガスシリンダーは、密閉されたチャンバー内で制御されたガスの膨張、圧縮、または化学反応を利用して、ガスのエネルギーを直線または回転の機械的運動に変換するピストンを駆動する。

ガスシリンダーと空気圧シリンダーの違いは何ですか?

ガスシリンダーは高圧(500~10,000 PSI)の特殊ガスを使用し、高荷重用途に使用され、空気圧シリンダーは低圧(80~150 PSI)の圧縮空気を使用し、一般的なオートメーションに使用されます。

ガスボンベに使われているガスの種類は?

一般的なガスには、窒素(不活性、安定した圧力)、CO₂(相変化特性)、ヘリウム(低密度)、アルゴン(高密度、不活性)、および特定の用途のための特殊な混合ガスが含まれます。

ガスボンベ機構の安全上の注意点は?

主な安全上の懸念事項には、高い貯蔵エネルギーレベル、ガス特有の危険性(毒性、可燃性)、圧力容器の完全性、適切な取り扱い手順、緊急時対応手順などがある。

ガスボンベはどれくらいの力を発生させることができますか?

ガスシリンダーは、シリンダーサイズ、ガス圧、設計によって、1,000ポンドから50,000ポンド以上の力を発生させることができ、標準的な空気圧シリンダーよりもかなり高い。

ガスボンベにはどのようなメンテナンスが必要ですか?

メンテナンスには、毎日の目視検査、週1回の圧力チェック、月1回のシール検査、四半期ごとのガス純度テスト、必要に応じて部品を交換する年1回の完全オーバーホールが含まれる。

-

ガススプリング(ガスストラットまたはラムとも呼ばれる)の動作原理を説明。ガススプリングは、圧縮窒素ガスを使用して特定のストロークで制御された力を出力する密閉空気圧機器です。 ↩

-

CO₂が固体、液体、気体として存在する条件と、相変化によって一定の圧力を提供できる理由を示す圧力対温度のグラフである二酸化炭素の相図を示す。 ↩

-

火工品アクチュエータとは、制御された爆薬や火工品の急速なガス膨張を利用して機械的な働きを生み出す装置であり、緊急リリースやエアバッグの膨張のようなシングルショットで高出力のアプリケーションに使用されることが多い。 ↩

-

ASMEボイラー・圧力容器コード(BPVC)に関する情報を提供。ボイラーと圧力容器の設計、建設、検査について規制し、安全性を確保する主要な規格であり、高圧コンポーネントの重要な参考資料となる。 ↩

-

フープ応力とは、円筒形圧力容器の壁面に軸方向に垂直に作用する円周方向の応力のことで、破裂を防ぐために管理しなければならない。 ↩