電子機器メーカーは、PCB自動組立ラインにおけるスペースの制約や精度要件に苦慮しています。従来の空圧シリンダーは干渉の問題を引き起こし、貴重なスペースを消費し、最新の製品に要求される厳しい公差を満たすことができません。 表面実装技術1.かさばるアクチュエータはワークフローの最適化を妨げ、一貫性のない位置決めは不良品アセンブリとコストのかかる手直しサイクルにつながります。

PCBアセンブリにおけるコンパクトなシリンダー統合には、スペース効率の高いロッドレス設計、±0.1mmの公差内での正確な位置決め制御、クリーンルームへの適合性、振動のない操作性、高密度電子部品配置に不可欠な無菌環境と精度を維持しながらスループットを最大化するモジュラー取り付けシステムが必要です。

先週、私はノースカロライナ州にある受託製造会社の自動化エンジニア、マイケルと仕事をしました。彼のピックアンドプレース機械は、特大の空気圧アクチュエータが原因で頻繁にミスアライメントが発生していました。当社のコンパクトなロッドレスシリンダーを導入した後、彼のラインは99.7%の配置精度を達成し、スペースの有効利用により15%のスループット向上を実現しました。🔧

目次

PCB組立ラインの空気圧統合の特徴は?

PCBアセンブリ環境では、一般的な製造アプリケーションとは大きく異なる特殊な空気圧ソリューションが求められます。

PCB組立ラインでは、サブミリメートルの位置決め精度とコンタミのない操作性を備えた空気圧シリンダーが必要です、 電磁両立性2最小限の振動伝達、幅50mm以下のコンパクトなフットプリント、毎分300回を超えるサイクルスピード、デリケートな部品ハンドリングのための一貫した力制御を維持。

環境要件

クリーンルーム基準

PCBアセンブリ環境では、厳格な汚染管理が維持される:

- クラス10,000のクリーンルーム3 密閉型アクチュエータが必要

- 粒子生成 運転中は最小限に抑える必要がある

- アウトガス物質 繊細な電子機器を汚染する可能性がある

- 静電気放電 保護機能が部品の損傷を防ぐ

電磁両立性 (EMC)

電子機器の組み立てには、独特の課題がある:

- RF干渉 スイッチング電源から

- 磁場感度 精密位置決めに影響

- アースの必要条件 静電気放電保護用

- シールドケーブル 信号の干渉を防ぐルーティング

精度とスピードの要求

測位精度の要件

| 申し込み | 寛容 | 代表的なシリンダータイプ |

|---|---|---|

| コンポーネントの配置 | ±0.05mm | サーボ制御ロッドレス |

| PCB輸送 | ±0.1mm | ガイド付きコンパクトシリンダー |

| フィクスチャーの位置決め | ±0.2mm | 標準コンパクトシリンダー |

| カバー/シールドの配置 | ±0.5mm | ミニシリンダー |

サイクルタイムの最適化

現代の組立ラインは要求している:

- 高速運転 最大500サイクル/分

- 加速制御 部品の損傷を防ぐ

- 滞留時間精度 接着剤硬化用

- シンクロナイズド・モーション 他のオートメーションコンポーネントと

スペースの制約

設備密度の課題

- マルチレベル・アセンブリ 垂直方向のスペース効率が必要

- コンベア統合 取り付けオプションの制限

- ビジョンシステムのクリアランス アクチュエータの配置に影響

- メンテナンス・アクセス 保存しなければならない

熱管理

発熱は精度に影響する:

- 部品温度 安定性要件

- 熱膨張 ポジショニングの補正

- 放熱 コンパクトなアクチュエータから

- 周囲温度 集合エリアでの管理

正しいコンパクトシリンダー構成を選ぶには?

シリンダーを適切に選択することで、要求の厳しいPCBアセンブリアプリケーションで最適な性能を発揮します。

コンパクトシリンダは、ストローク長要件、コンポーネントハンドリングのための力仕様、取り付け構成の互換性、位置フィードバックオプション、速度制御機能、およびEMCコンプライアンスと既存のオートメーションコントローラとの統合を確保しながら、環境シーリング定格に基づいて選択します。

技術仕様

力とストロークの条件

代表的なPCBアセンブリの用途

- コンポーネントの配置:力5~50N、ストローク10~100mm

- PCB輸送力20~200N、ストローク50~500mm

- 固定具の作動:力10~100N、ストローク5~50mm

- カバーの取り付け:力50~500N、ストローク10~100mm

スピードと加速度のコントロール

- 可変スピードコントロール 10~2000mm/秒

- 加速ランプ 部品の衝撃を防ぐ

- 減速クッション 優しいポジショニングを保証

- プログラム可能なプロファイル コンポーネント別

ポジション・フィードバック・オプション

センサーの統合

- 磁気リードスイッチ 基本位置決め用

- リニアポテンショメータ アナログフィードバック用

- 光学式エンコーダー 高精度制御用

- 磁歪センサー 絶対位置決め用

コントローラーの互換性

- PLCインテグレーション 標準I/O付き

- フィールドバス通信 (プロフィバス、デバイスネット)

- イーサネット接続 にとって インダストリー4.04

- サーボドライブの互換性 閉ループ制御用

私は最近、小型化された回路基板用に精密な部品配置が必要な、テキサス州のLEDメーカーの生産エンジニア、サラを手伝った。彼女の既存のシリンダーは、要求される公差±0.02mmを達成できませんでした。当社では、リニアエンコーダを内蔵したカスタムロッドレスシリンダを提供し、配置精度を 300% 向上させるとともに、サイクルタイムを 20% 短縮しました。📱

環境への配慮

シーリングと保護

- IP65等級 エレクトロニクス環境に最低限必要なもの

- 食品用シール 医療機器組立用

- 耐薬品性 洗浄溶剤に

- 温度安定性 動作範囲全体

素材の選択

- 陽極酸化アルミニウム 耐腐食ボディ

- ステンレス 過酷な環境用部品

- 非磁性材料 妨害を防ぐ

- 低発泡性プラスチック クリーンルーム用

パフォーマンスとスペースを最適化する設置技術は?

戦略的な設置により、スペースに制約のある組立ラインにおいて、コンパクトシリンダーの利点を最大限に引き出します。

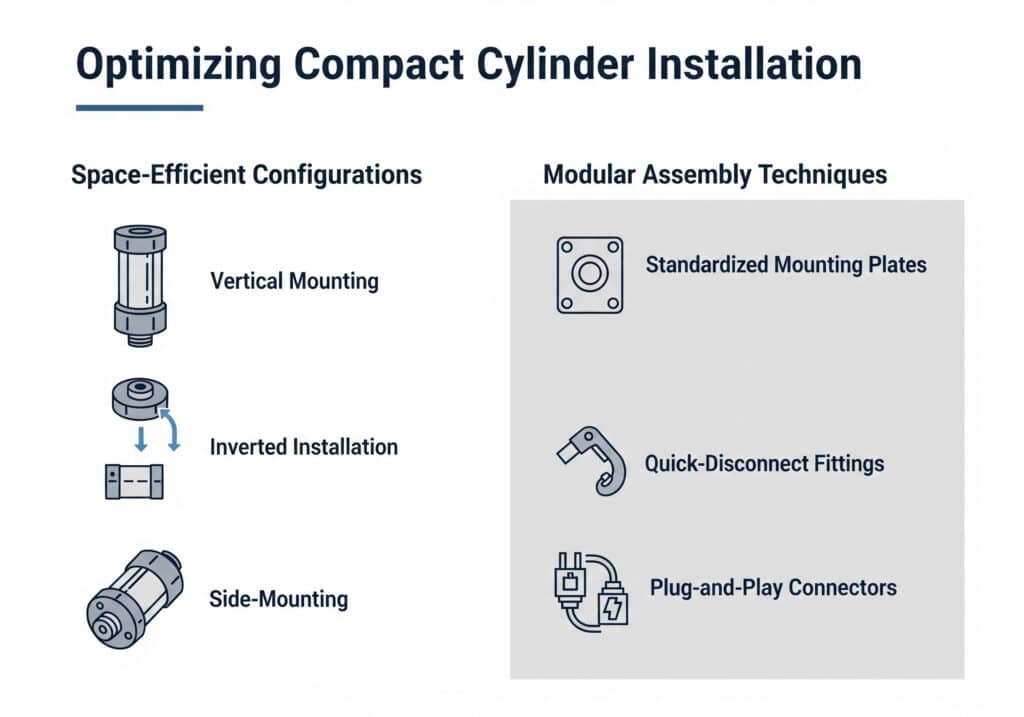

モジュラー取付けシステム、統合ガイドレール、柔軟なカップリング配置、協調モーションプログラミング、適切なケーブル管理、ビジョンシステムや品質管理装置との体系的な統合により、コンパクトなシリンダー取付けを最適化し、最大のスペース効率と動作信頼性を実現します。

マウント戦略

スペース効率の高いコンフィギュレーション

- 垂直マウント フロアスペースを最大限に活用

- 反転設置 アクセシビリティの向上

- サイドマウント コンベアシステムとの統合

- 多軸アレンジメント 複雑な運動の場合

モジュラー組み立て技術

- 標準化された取り付けプレート 迅速な変更を可能にする

- クイックディスコネクト継手 メンテナンス時間の短縮

- プラグアンドプレイ・コネクター 設置の簡素化

- モジュラーガイドシステム 精密アライメントを提供する

オートメーション・システムとの統合

モーション・コントロール・コーディネーション

- マスター/スレーブ・プログラミング 複数の軸を同期させる

- 電子カミング 複雑なモーションプロファイルを作成

- 位置補間 スムーズな軌道を確保

- 安全インターロック 機器の損傷を防ぐ

ビジョンシステムの統合

- コーディネートされたポジショニング カメラシステム付き

- 校正手順 正確さを保つ

- ダイナミック・フォーカス 運転中の調整

- 品質フィードバック 継続的改善のためのループ

ケーブルマネジメントとルーティング

シグナル・インテグリティ保護

- シールドケーブル 電磁妨害を防ぐ

- 適切な接地 ノイズを低減する技術

- ケーブル分離 電源導体から

- ストレイン・リリーフ 接続の失敗を防ぐ

メンテナンスのしやすさ

- 取り外し可能なケーブルトレイ アクセスを容易にする

- 色分けされた接続 スピード・トラブルシューティング

- ドキュメント・ラベル 回路機能を特定する

- テストポイント 診断手順を容易にする

パフォーマンスの最適化

校正手順

- 初期設定 新規設置のためのプロトコル

- 定期的な再校正 精度を保つ

- 温度補償 調整

- 摩耗補償 アルゴリズムが耐用年数を延ばす

モニタリングと診断

- パフォーマンスの傾向 劣化を特定する

- 予知保全 失敗を防ぐ

- 警報システム オペレーターに問題を知らせる

- データロギング 継続的改善をサポート

一貫した組立品質を保証するメンテナンス手法とは?

積極的なメンテナンスは、厳しいPCBアセンブリ環境における品質問題を防止し、機器の寿命を延ばします。

エレクトロニクス互換製品による定期的な潤滑、定期的な校正確認、シールの検査と交換、コンタミネーションの監視、性能データの分析、サイクル数と動作条件に基づく予防的な部品交換により、一貫したアセンブリ品質を維持します。

予防メンテナンス・スケジュール

日常点検

- 目視検査 明らかな損傷や摩耗がないか

- 動作検証 重要な機能の

- 清浄度評価 作業エリアの

- パフォーマンス・モニタリング システム診断を通して

ウィークリー・メンテナンス

- 潤滑サービス クリーンルーム対応製品

- 校正検証 精密ゲージの使用

- シールの状態 摩耗や損傷の点検

- ケーブル検査 ひずみや汚れがないか

月次サービス

- 総合的なクリーニング 認可された溶剤を使用

- 詳細キャリブレーション 手続き

- 摩耗測定 重要部品の

- パフォーマンス文書 そしてトレンド

汚染管理

クリーンルームプロトコル

- 適切な衣服 メンテナンスの手順

- 公認クリーニング 材料と方法

- 汚染モニタリング サービス中

- ドキュメンテーション すべてのメンテナンス活動の

潤滑管理

- エレクトロニクス対応 潤滑油のみ

- 最小限のアプリケーション 数量

- コンタミネーションフリー 応用方法

- 適切な処分 廃棄物の

パフォーマンス・モニタリング

品質指標のトラッキング

予知保全指標

- 力の変化 トレンドは摩耗を示す

- 速度劣化 潤滑の必要性を示唆

- ポジション・ドリフト は校正の必要性を示す

- 振動解析 ベアリングの摩耗を検知

よくある問題のトラブルシューティング

精度の問題

- 機械的摩耗 ガイドシステム

- 熱膨張 ポジショニングへの影響

- 汚染 センサーの動作に影響

- 校正ドリフト 経時的

スピードとパフォーマンスの問題

- 潤滑劣化 効率低下

- 空気供給 圧力変動

- 制御システム パラメーター・ドリフト

- メカニカル・バインディング 汚染から

Beptoでは、PCB組立作業の重要な性質を理解し、電子機器製造専用に設計された特殊な小型シリンダを提供しています。当社のテクニカルサポートチームは、オートメーションエンジニアと緊密に連携し、これらの要求の厳しいアプリケーションにおける最適な統合と長期的な信頼性を保証します。🎯

結論

PCB組立ラインに小型シリンダーをうまく組み込むには、精度要件、スペース制約、環境条件、保守プロトコルに細心の注意を払い、厳しい電子機器製造環境において一貫した品質と最大限の設備稼働時間を確保する必要があります。

PCBアセンブリにおけるコンパクトシリンダーに関するFAQ

Q:PCBアプリケーションでコンパクトシリンダーに期待できる位置決め精度は?

フィードバック・システムを内蔵した高品質のコンパクト・シリンダーは、適切に校正され、制御された環境で維持されている場合、±0.05mmまたはそれ以上の位置決め精度を達成することができ、繰返し精度は通常±0.02mm以内です。

Q: シリンダーと敏感な電子機器との間の電磁干渉を防ぐにはどうすればよいですか?

適切にシールドされたケーブルを使用し、適切な接地を維持し、EMC準拠のコンポーネントを備えたシリンダーを選択し、空気圧ラインと電気ラインを別々に配線し、電子環境での設置についてはメーカーのガイドラインに従ってください。

Q: 高速組立用途でのコンパクトシリンダーの一般的な耐用年数は?

PCBアセンブリーでよくメンテナンスされたコンパクトシリンダーは、運転条件にもよるが、通常1000万から5000万サイクルを達成し、適切な潤滑とコンタミネーションコントロールは、最大耐用年数を達成するための重要な要素である。

Q: コンパクトシリンダーはクリーンルーム環境で確実に作動しますか?

はい、適切な材料とクリーンルーム適合の潤滑剤を使用して適切に密閉されたコンパクトシリンダーは、適切なメンテナンスプロトコルに従えば、クラス10,000の環境とそれ以上の清浄度でも確実に動作します。

Q: コンパクトシリンダーを既存のPLC制御システムと統合するにはどうすればよいですか?

ほとんどのコンパクトシリンダーは、一般的なPLCと互換性のある標準I/Oインターフェースを提供し、特定の自動化要件や精度のニーズに応じて、フィールドバス通信、アナログ位置決め制御、サーボ統合のオプションがあります。