荷の落下による労働災害では、毎年何十人もの労働者が命を落としています。シリンダー・ロッド・ロックは、空気圧が不意に低下した際の致命的な故障を防ぎます。多くのエンジニアは、責任問題や安全違反に直面するまで、その重要性を過小評価しています。

シリンダー・ロッド・ロックは、空気圧シリンダー・ロッドを空気圧が失われたときに物理的に所定の位置に固定する機械的な安全装置であり、ばね仕掛けのくさびやクランプ機構によって危険な荷重の低下を防ぎます。

昨年、私はテキサス州の製造工場の安全管理者であるマリア・ロドリゲスから緊急の電話を受けた。停電中に頭上の空気圧シリンダーの圧力が低下し、重い自動車部品が落下して3人の作業員が危うく負傷するところだった。適切なロッド・ロックを取り付けることで、将来の事故を防ぎ、会社を訴訟の可能性から救ったのです。

目次

- シリンダー・ロッド・ロックの基本動作原理とは?

- シリンダー・ロッド・ロックのメカニズムにはどのような種類がありますか?

- 緊急事態におけるスプリング式ロッドロックの機能とは?

- シリンダー・ロッド・ロックが安全上最も重要な場所とは?

- 用途に合ったロッドロックの選び方とは?

- 一般的な設置とメンテナンスの要件とは?

- 結論

- シリンダー・ロッド・ロックに関するFAQ

シリンダー・ロッド・ロックの基本動作原理とは?

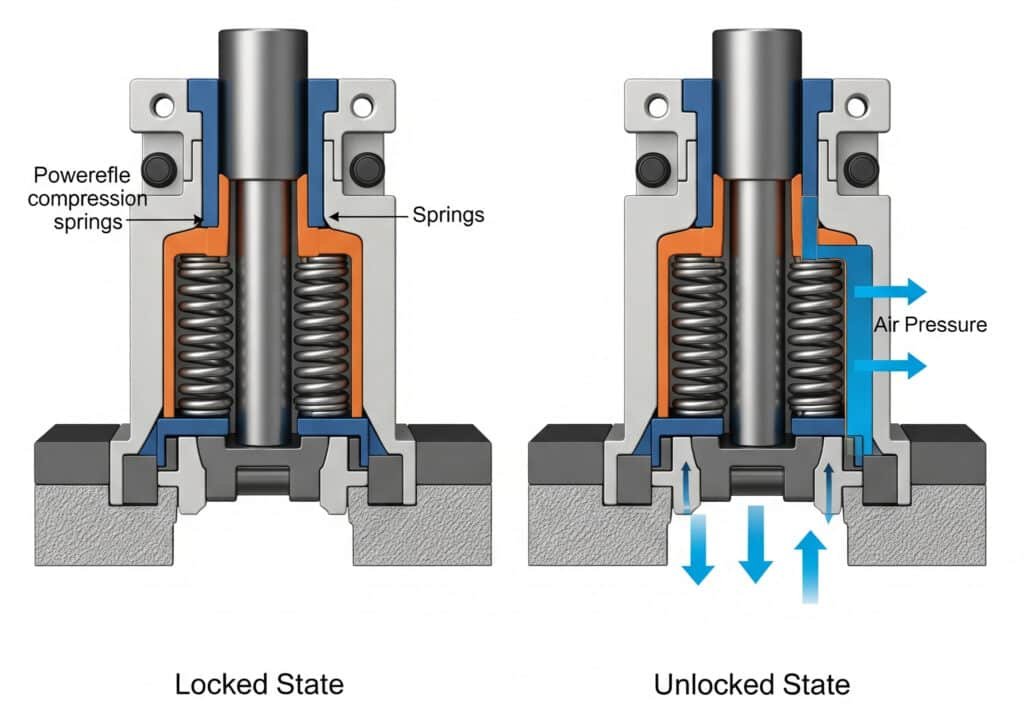

シリンダー・ロッド・ロックは フェイルセーフ1 空気圧が安全な作動レベル以下になると自動的に作動する機械的原理。これらの装置は、壊滅的な負荷低下に対する最後の防衛線を提供します。

ロッドロックは、空気圧が安全な荷重支持を維持するのに不十分な場合に、シリンダーロッドと機械的に係合するバネ仕掛けの機構を使用し、空気圧の力に依存しない積極的な機械的接続を作り出す。

メカニカル・エンゲージメント理論

ロッドロックは、ロックエレメントとシリンダーロッド表面との機械的干渉によって機能します。ロックがかかると、空気圧に頼ることなく、定格荷重を完全に支えることができるポジティブな機械的接続が形成されます。

基本的な操作手順は以下の通り:

- 通常運転:圧縮空気でロック機構を解除位置に保持

- 圧力降下の検出:内蔵圧力スイッチがシステム圧力を監視

- 自動エンゲージメント:バネの力が空気圧に打ち勝ち、ロックをかける

- 負荷サポート:機械要素が全荷重を支える

- マニュアルリリース:操作を再開する前に、手動で解除する必要があります。

力の分布分析

ロッドロックは、適切な保持力を提供しながら損傷を防ぐために、ロッド表面に均等にクランプ力を配分する必要があります。クランプ力の計算では、以下のことを考慮する:

| ファクター | 典型的な範囲 | パフォーマンスへの影響 |

|---|---|---|

| クランプ力 | 500~5000ポンド | 保持能力を決定する |

| コンタクトエリア | 0.5~3平方インチ | 応力集中に影響 |

| ロッド材質 | スチール/ステンレス | 耐摩耗性に影響 |

| 表面硬度 | 40-60 HRC | カジリと摩耗を防止 |

圧力しきい値の設定

ほとんどのロッド・ロックは、システム圧力が通常の作動圧力の60~80%以下に低下すると作動します。このしきい値は、安全マージンを提供すると同時に、通常の圧力変動時の厄介なロックアップを防止します。

標準的な圧力設定:

- 婚約圧力:50-70 PSI(100PSIシステム用)

- リリース圧力80-90PSI(完全に外れることを保証する)

- ヒステリシス・バンド:10-20 PSI(チャタリング防止)

安全係数の計算

ロッドロックは、動的な力、衝撃荷重、工業規格で要求される安全マージンを考慮し、通常の操作荷重よりもかなり大きな荷重を支えなければならない。

安全係数の計算式:ロック容量=使用荷重×安全係数

業界標準では、重要な用途には通常3:1~5:1の安全係数が要求されます。つまり、1000ポンドの荷重には、3000~5000ポンドの保持能力を持つ定格のロッドロックが必要です。

シリンダー・ロッド・ロックのメカニズムにはどのような種類がありますか?

様々なロッドロックの設計は、様々なアプリケーションの要件や設置上の制約に対応しています。各タイプは、特定の動作条件や安全要件に対して特定の利点を提供します。

主な種類には、ウェッジロック、コレットロック、ブレーキ式ロック、シリンダー一体型ロックなどがあり、それぞれ異なる機械的原理を用いてロッドの確実な保持を実現している。

くさび式ロッドロック

ウェッジロックは、係合時にシリンダーロッドをグリップするテーパー状の機械要素を使用する。バネの力でウェッジがロッドの表面に押し付けられ、シリンダー・ロッドをロックします。 自己通電クランプ動作2.

ウェッジロックの利点

- 高い保持力:自励作用がバネの力を倍増させる

- コンパクト設計:シリンダー周辺のスペースを最小限に抑える

- クイック・エンゲージメント:圧力損失への迅速な対応

- 調整可能クランプ:ロッドの摩耗や公差のばらつきに対応可能

動作特性:

- 婚約期間:50~200ミリ秒

- 保有容量:10,000ポンドまで

- ロッドサイズ範囲:直径0.5~6インチ

- 動作温度20°F〜+200°F

コレット式ロッドロック

コレットロックは、作動時にロッドの周囲に収縮するフレキシブルなスチール製フィンガーを使用しています。この設計により、ロッド全周に均一なクランプ圧力が得られます。

コレット機構にはいくつかの利点がある:

- 均一な圧力分布:ロッド表面応力を低減

- スムーズな婚約:緩やかなクランプ作用

- ロッド保護:表面のマーキングやダメージは最小限

- リバーシブル操作:両方向に機能する

ブレーキ式ロッドロック

ブレーキ式ロックは、ロッドの表面にクランプする摩擦パッドやバンドを使用する。これらのシステムは、ロッドの摩耗を最小限に抑えながら、優れた保持力を発揮します。

ブレーキロックの特徴

| コンポーネント | 機能 | 素材オプション |

|---|---|---|

| 摩擦パッド | グリップ面の提供 | オーガニック/メタリック/セラミック |

| 作動メカニズム | クランプ力を加える | スプリング/空気圧/油圧 |

| 住宅 | メカニズム | アルミニウム/スチール/鋳鉄 |

| 調整システム | 摩耗を補正 | マニュアル/オートマチック |

一体型シリンダー・ロッド・ロック

ロッドロック機構を内蔵したシリンダーを提供するメーカーもある。これらの統合システムは、シームレスな操作と最適なスペース利用を提供します。

統合された設計では通常、パイロット・エア圧によって作動する内部ウェッジ機構が使用される。メインシステムの圧力が低下すると、パイロット回路が自動的に内部ロックに係合する。

緊急事態におけるスプリング式ロッドロックの機能とは?

バネ仕掛けのロッドロックは、空気圧が故障した際に、蓄えられた機械的エネルギーを使ってロックすることで、フェールセーフ動作を実現します。その緊急応答特性を理解することは、安全システムの設計において極めて重要です。

バネ式機構は、圧縮されたバネを使用して係合力を提供するため、エアシステムの完全な故障や停電時にも確実なロック動作を保証します。

緊急対応タイムライン

緊急時のロッド・ロックの応答時間は、安全性に直接影響します。より速い締結は、ロックが作動する前に荷が落下する距離を短縮します。

典型的な反応シーケンス:

- 圧力損失検出:10~50ミリ秒

- スプリング・エクステンション25-100ミリ秒

- メカニカル・エンゲージメント:50~200ミリ秒

- フルロック:合計100-300ミリ秒

スプリング設計の考慮点

スプリングは、適切な噛み合い速度を維持しながら、動作範囲全体で十分な力を提供する必要があります。スプリングの計算は以下のことを考慮する:

バネ力の条件:

- 婚約中の空気圧に打ち勝つ

- 適切なクランプ力を提供する

- 使用期間中のスプリング疲労を考慮する

- 温度範囲にわたって力の一貫性を維持

スプリング仕様:

| パラメータ | 典型的な範囲 | デザインへの影響 |

|---|---|---|

| スプリングレート | 50~500ポンド/インチ | エンゲージ・スピードをコントロール |

| 予圧力 | 100-1000ポンド | 最小クランプ力を設定 |

| 労働ストレス | 60-80% | 長寿命 |

| 温度範囲 | -40°F~+250°F | 素材選びが重要 |

ロード・アレスト・ダイナミクス

緊急時にロッドロックが作動した場合、ロッドロックはその衝撃を吸収しなければならない。 運動エネルギー3 落下荷重のこれにより、静的な荷重計算を上回る大きな動的な力が生じる。

動的負荷率:緊急荷重は、ロックがかかるときの衝撃力により、静的荷重の2~5倍になることがある。

エネルギー吸収の計算は以下の通り: 運動エネルギー = 1/2mv²

落下荷重が速度を増す場合 v = √(2gh)

1000ポンドの荷重がロックがかかる6インチ手前で落下する場合:

- インパクト時の速度:5.67フィート毎秒

- 運動エネルギー:500フィートポンド

- 動的な力:約2500~3000ポンド

シリンダー・ロッド・ロックが安全上最も重要な場所とは?

特定の用途ではリスクが高く、ロッドロックの設置が義務付けられています。これらの重要な用途を理解することで、エンジニアは作業員の安全と規制遵守のためにロッドロックが不可欠な場所を特定することができます。

ロッドロックが最も重要なのは、シリンダーの故障が人身事故や環境破壊を引き起こす可能性のある、垂直リフトの用途、頭上設置、人の立ち入る場所、危険物を扱う工程です。

垂直リフティング

重力に逆らって荷重を支える空圧シリンダーには、ロッドロック保護が必要です。垂直方向の用途では、重力が支持されていない荷重に即座に作用するため、最もリスクが高くなります。

重要な垂直アプリケーション:

- リフトテーブルとプラットフォーム:作業員の出入りと材料の取り扱い

- オーバーヘッドドアとゲート:人員保護システム

- 縦型プレス:製造および組立作業

- 材料ホイスト:部品と機器の移動

- 安全バリア:緊急隔離システム

人事アクセスエリア

シリンダーの故障が作業員に怪我をさせたり、非常口を塞いだりする恐れがある場合、ロッドロックが必須となる。安全規則では、このような状況で積極的な機械的ロックが要求されることがよくあります。

私はカナダの食品加工工場で、クリーンルームへのアクセスを空気圧ドアで管理していた。シフトチェンジの際にドアが落下し、ヒヤリとする事故が発生した後、私たちはすべての人員アクセスシリンダーにロッドロックを取り付けました。潜在的な賠償責任コストに比べれば、投資は最小限でした。

危険物の取り扱い

毒性、可燃性、または腐食性の物質を含むアプリケーションでは、さらなる安全対策が必要です。このような環境でロッドロックが故障すると、環境破壊や作業員の被ばくを引き起こす可能性があります。

高リスク物質の用途:

- 化学処理:バルブとダンパーの制御

- 廃棄物処理:封じ込めシステムの作動

- 医薬品:クリーンルーム隔離

- 食品加工:衛生システム制御

- 原子力:放射線封じ込めシステム

規制遵守要件

さまざまな安全基準により、特定の用途ではロッドロックの設置が義務付けられている:

| スタンダード | 適用範囲 | ロッドロックの条件 |

|---|---|---|

| OSHA 1910.1474 | ロックアウト/タグアウト | 積極的な隔離が必要 |

| ANSI B11.19 | 機械の安全性 | 重力の影響を受ける荷重 |

| ISO 13849 | 安全システム | カテゴリー3/4アプリケーション |

| NFPA 70E | 電気安全 | アーク放電保護 |

用途に合ったロッドロックの選び方とは?

適切なロッド・ロックの選択には、負荷特性、環境条件、および安全要件を分析する必要があります。選択を誤ると、保護が不十分になったり、早期に故障したりする可能性があります。

選択基準には、負荷容量、ロッド径の適合性、環境条件、応答時間の要件、既存の安全システムとの統合などが含まれる。

負荷分析とサイジング

ロッドロックの容量は、動的な力、安全係数、および負荷を増加させる可能性のある環境条件を含め、予想される最大荷重を上回らなければならない。

負荷計算のステップ

- 静荷重の決定:対応部品の重量

- 動力を計算する:衝撃荷重と加速度荷重

- 安全率を適用する:通常、最低3:1~5:1

- 環境要因を考慮する:温度、振動、腐食

- ロック容量を選択:計算された要件を上回っていること

環境適合性

使用環境はロッドロックの性能と寿命に大きく影響します。材料の選択とシーリングシステムは、使用条件に適合していなければなりません。

環境要因:

| コンディション | 選考への影響 | 必要な機能 |

|---|---|---|

| 極端な気温 | 材料特性の変化 | 特殊合金/シール |

| 腐食性雰囲気 | 摩耗/故障の加速 | ステンレススチール/コーティング |

| ウォッシュダウンの要件 | 水の浸入を防ぐ | IP65/IP67シーリング |

| 爆発的な雰囲気 | 発火源防止 | アテックス5/FM承認 |

| 高振動 | 疲労とゆるみ | 強化マウント |

安全システムとの統合

ロッドロックは、非常停止、ライトカーテン、安全PLCなど、機械全体の安全システムと適切に統合されていなければならない。

現代のロッドロックには、多くの場合、以下のものが含まれる:

- ポジション・フィードバック:ロックのかみ合わせを確認する

- 圧力モニタリング:システム問題の検出

- マニュアルリリース:緊急時対応能力

- ステータス表示:視覚/聴覚によるエンゲージメントの確認

応答時間の要件

アプリケーションによって、リスク評価や負荷特性に基づく応答時間は異なる。

アプリケーションのレスポンス要件:

- 人的保護:100ミリ秒以下

- 機器保護200-500ミリ秒

- プロセス制御:500-1000ミリ秒

- 一般安全:1秒以下

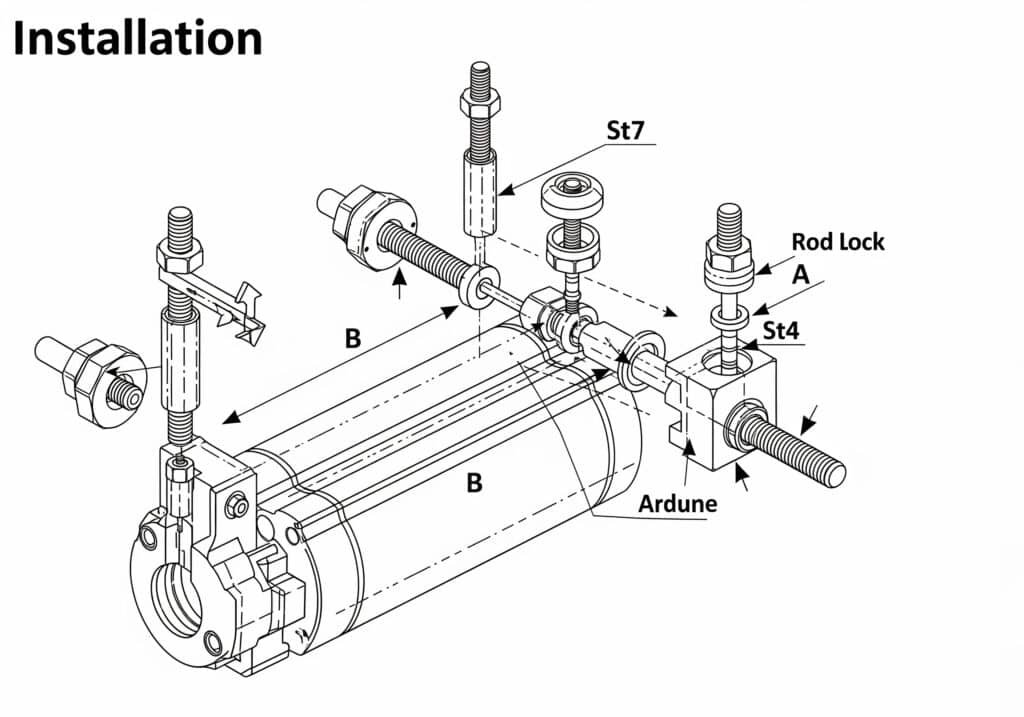

一般的な設置とメンテナンスの要件とは?

適切な設置とメンテナンスにより、ロッドロックは必要な時に確実に機能します。設置不良は、緊急事態におけるロッドロックの故障の主な原因です。

取り付けには、適切な取り付け、アライメント、圧力接続、テスト手順が必要であり、メンテナンスには、定期的な点検、潤滑、機能テストが含まれる。

インストールのベストプラクティス

ロッド・ロックの取り付けは、通常の操作と緊急時の性能の両方に影響します。適切な手順を踏むことで、安全性を損なう可能性のある一般的な問題を防ぐことができます。

重要なインストール手順:

- ロッドの状態を確認する:表面仕上げと真直度の要件

- アライメントのチェック:ロッドはロックハウジングに対して垂直でなければならない

- 確実な取り付け:適切なトルク仕様とスレッドロッカーを使用する

- 航空路線の接続:適切な圧力供給と排気

- 設定の調整:エンゲージとリリース圧を正しく設定する

- 試験運用:緊急事態をシミュレートした状況下でのエンゲージメントの検証

取り付けに関する考慮事項

ロッドロックの取り付けは、たわみや故障なしに非常時の全荷重に耐えなければならない。不適切な取り付けは、安全システムが損なわれる一般的な原因です。

取り付け条件:

| 負荷方向 | 取り付け方法 | ボルトグレード | 安全係数 |

|---|---|---|---|

| アキシャル(ロッド方向) | スルー・ボルトが望ましい | グレード8以上 | 最低4:1 |

| ラジアル(サイドローディング) | 強化ブラケット | 高張力 | 最低5:1 |

| 複合ローディング | エンジニアリング分析 | 認証ファスナー | 計算あたり |

メンテナンスのスケジュールと手順

定期的なメンテナンスにより、緊急時のロッド・ロックの故障を防止します。メンテナンスの頻度は、運転条件やメーカーの推奨事項によって異なります。

推奨メンテナンススケジュール:

- 毎日:損傷や漏れがないか目視検査

- ウィークリー:無負荷状態での機能テスト

- 毎月:全荷重噛み合いテスト

- 四半期:潤滑と調整チェック

- 毎年:完全な分解と検査

よくあるメンテナンスの問題

一般的な問題を理解することは、緊急事態が発生する前に、メンテナンス担当者が潜在的な故障を特定するのに役立つ。

よくある問題と解決策

- スロー・エンゲージメント:機構の清掃と注油、スプリングの状態のチェック

- 不完全なロック:エンゲージ圧の調整、摩耗部品の点検

- ロッド表面の損傷:アライメントのチェック、摩耗したパッド/ウェッジの交換

- 空気漏れ:シールを交換し、フィッティングの接続をチェックする

- 偽の婚約:圧力設定の調整、コントロールシステムのチェック

テストと検証

定期的なテストにより、実際の緊急時にロッドロックが適切に機能することを保証する。テスト手順は、実際の操作条件をできるだけ忠実にシミュレートすること。

試験プロトコル:

- 無負荷テスト:荷重をかけずにかみ合いを確認する

- 部分負荷試験:定格負荷50%による試験

- 全負荷テスト:最大荷重時の保持能力を確認する

- 応答時間テスト:エンゲージメント・スピードの測定

- リリーステスト:適切な離脱を確認する

結論

シリンダー・ロッド・ロックは、空気圧の故障時に危険な負荷の低下を防ぐ機械的なフェイルセーフ動作により、本質的な安全保護を提供します。

シリンダー・ロッド・ロックに関するFAQ

シリンダー・ロッド・ロックの仕組みは?

ロッドロックは、空気圧が低下したときにシリンダーロッドと機械的に係合するバネ仕掛けの機構を使用しており、空気圧の力とは無関係に荷重を支える積極的な機械的接続を生み出す。

安全のためにロッドロックが必要なのはどのような場合ですか?

ロッドロックは、垂直リフト用途、頭上設置、人の出入りする場所、およびシリンダーの故障が人身事故、物的損害、または環境上の危険を引き起こす可能性のある場所で必要とされます。

ロッドロックの典型的な反応時間は?

ほとんどのロッドロックは、圧力損失から100~300ミリ秒以内に作動し、重要な人員保護用途では高速ユニットが100ミリ秒未満で応答する。

ロッドロックはどのくらいの荷重を支えることができますか?

ロッドロックの容量は、サイズと設計によって500ポンドから50,000ポンドの範囲であり、ほとんどの産業用途では3:1から5:1の安全係数が必要である。

ロッドロックは両方向に機能しますか?

ほとんどのロッドロックは一方向にのみ機能するが(通常はロッドの引き込みを防止)、伸長方向と引き込み方向の両方でロックが必要な用途には双方向ユニットが利用できる。

ロッドロックはどれくらいの頻度でテストすべきですか?

ロッドロックは、無負荷状態で毎週、全負荷状態で毎月機能テストを行い、完全な検査とメンテナンスは四半期に一度、またはメーカーの推奨に従って行うべきである。

-

フェイルセーフの設計思想について解説。フェイルセーフとは、故障が発生した場合、システムが本来、人や機器に危害を及ぼさない状態に戻ることを保証する原則のこと。 ↩

-

セルフ・エナジャイジングまたはセルフ・ロッキング・ウェッジの機械的な利点を説明したもので、負荷によって生じる摩擦力がクランプ力を増加させ、滑りを防止する。 ↩

-

衝撃力を理解する上で重要な要素である運動エネルギー(物体がその運動によって持つエネルギー、1/2mv²として計算)について基礎的な説明を行う。 ↩

-

OSHA 1910.147規格(ロックアウト/タグアウト(LOTO)としても知られる)に関する情報を提供します。この規格は、機械の修理やメンテナンスの際に危険なエネルギーを制御するための要件を概説しています。 ↩

-

ATEX指令とは、爆発の危険性のある雰囲気での使用を目的とした機器や保護システムに対する最小限の安全要求事項を記述した欧州連合の規則である。 ↩