予期せぬ機器の故障で生産コストが高騰するのを見たことがあるだろうか?私はある。その原因は、多くの場合、表面の相互作用という目に見えない世界に潜んでいます。空気圧システムで2つの表面が出会うとき、摩擦は最大の敵にも最大の味方にもなります。

トライボロジー1-摩擦、磨耗、潤滑の科学は、エネルギー効率、部品寿命、運転信頼性に影響を与え、空気圧システムの性能に直接影響します。これらの基本原理を理解することで、メンテナンスコストを最大30%削減し、機器の寿命を数年延ばすことができます。

先月、私はボストンの製造工場を訪問した。そこではロッドレスシリンダーが数週間ごとに故障していた。私たちがトライボロジーの要因を調査するまで、メンテナンスチームは困惑していました。この記事を読み終わる頃には、トライボロジーの基本を応用して自社のシステムで同様の問題を解決する方法を理解していることだろう。

目次

- クーロン摩擦の検証:この法則を実際のアプリケーションでテストするには?

- 表面粗さ等級:空気圧部品にとって重要な規格は?

- 境界潤滑:なぜこのメカニズムが空気圧システムにとって重要なのか?

- 結論

- 空気圧システムのトライボロジーに関するFAQ

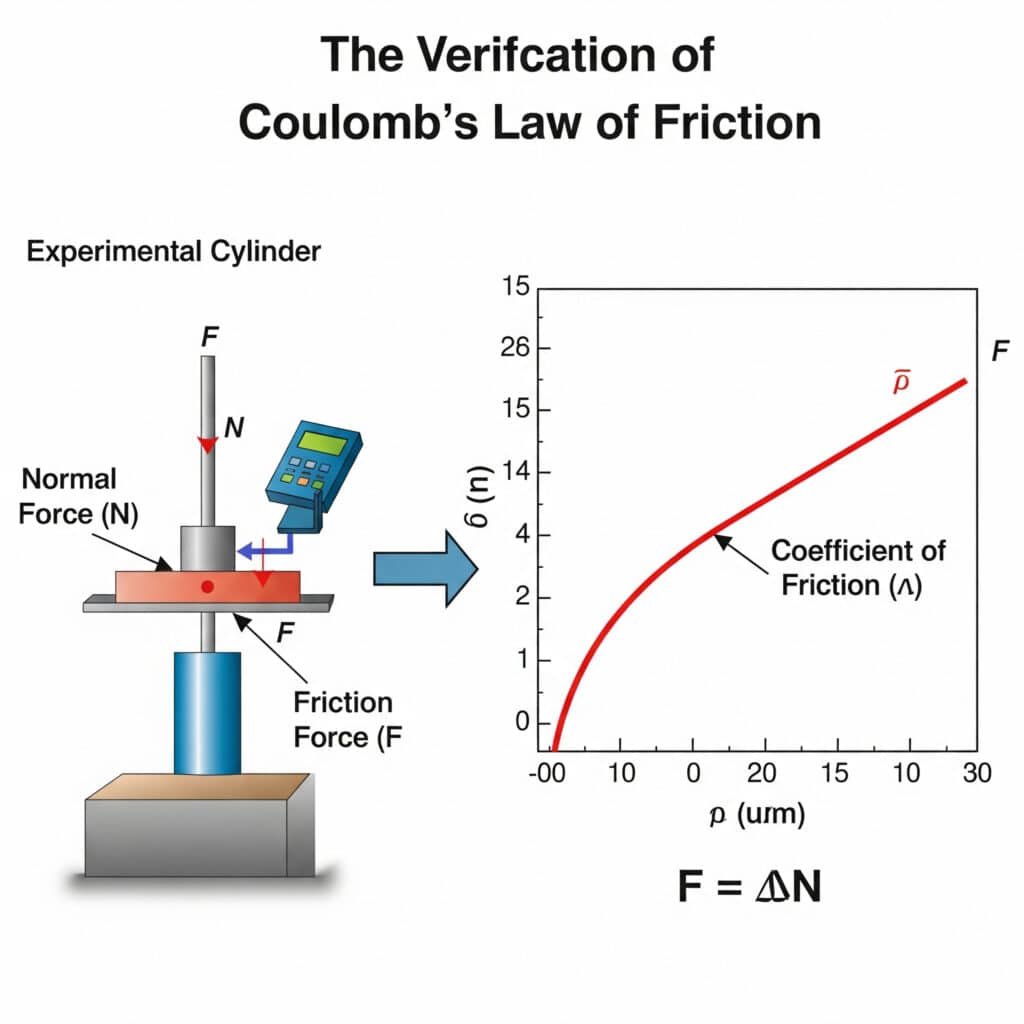

クーロン摩擦の検証:この法則を実際のアプリケーションでテストするには?

現代の摩擦解析の基礎はクーロンの法則から始まりますが、実際の空気圧システムでその適用性をどのように検証するのでしょうか?この疑問は、コンポーネントの挙動を予測する上で重要な意味を持ちます。

クーロンの摩擦法則2 摩擦力 (F) は、摩擦係数 (μ) に法線力 (N) を掛けたものに等しい。この関係は、材料の変形や潤滑の破壊が起こるまで直線的なままであり、ロッドレスシリンダーの性能を予測する上で不可欠です。

ミシガン州のある自動車部品メーカーと仕事をしたときのことだ。彼は、なぜガイド付きロッドレスシリンダーの性能が一定しないのか理解できなかった。私たちは簡単なクーロン検証テストを実施し、想定していた摩擦係数が40%近くもずれていることを発見しました。このたった一つの洞察が、彼らのメンテナンス手法を一変させたのです。

実用的な検証方法

クーロンの法則のテストに複雑な装置は必要ない:

- 静的テスト:動作を開始するのに必要な力の測定

- ダイナミック・テスト:等速を維持するのに必要な力の測定

- 可変負荷試験:異なる法線力における直線性の確認

摩擦係数の精度に影響を与える要因

| ファクター | 摩擦係数への影響 | 緩和戦略 |

|---|---|---|

| 表面清浄度 | 200%までのバリエーション | 標準化された洗浄プロトコル |

| 温度 | 5-15% 10℃あたりの変化量 | 温度制御試験 |

| 湿度 | 非密閉システムにおける 3-8% のばらつき | 試験中の環境制御 |

| 慣らし運転期間 | 初期使用後、最大30%の削減 | 試験前の部品の事前調整 |

| 素材の組み合わせ | 基本行列式 | 正確な材料仕様を文書化する |

摩擦試験におけるよくある誤解

空気圧システムでクーロンの法則を検証する場合、いくつかの誤解がエラーの原因となる:

摩擦係数一定の前提

多くのエンジニアは、摩擦係数があらゆる条件下で一定であると仮定している。実際には、摩擦係数は条件によって変化する:

- 速度:静的係数と動的係数は異なる

- 温度:ほとんどの材料は温度依存性の摩擦を示す

- 連絡時間:長時間の接触は静止摩擦を増加させる

- 表面状態:摩耗により摩擦特性が変化

スティック・スリップ現象の見落とし

静的摩擦と動的摩擦の間の移行は、しばしば、次のようなギクシャクした動きを生み出す。 スティックスリップ3:

- コンポーネントが静止している(静止摩擦が適用される)

- 動き始めるまで力が増す

- 摩擦が突然ダイナミックレベルに低下

- コンポーネントが加速

- 力が減少し、成分が減少する

- サイクルの繰り返し

この現象は、低速で作動するロッドレス空圧シリンダーに特に関連する。

表面粗さ等級:空気圧部品にとって重要な規格は?

表面粗さは空圧部品の性能に大きく影響しますが、どの測定基準に注目すべきでしょうか?その答えは用途や部品の種類によって異なります。

空気圧部品の表面粗さ等級は、通常、以下の範囲です。 Ra 0.1~1.6 μm4重要なシール面にはより滑らかな仕上げ(0.1~0.4μm)が要求され、軸受面には摩擦と摩耗を最小限に抑えながら潤滑油を保持するために特定の粗さプロファイル(0.4~0.8μm)が要求される。

ウィスコンシン州のある食品加工工場をトラブルシューティングで訪問した際、私はロッドレスシリンダーの不具合が表面仕様の不正確さに起因していることを発見した。メンテナンスチームはシールを標準部品に交換していましたが、表面粗さの不一致が摩耗を加速させていたのです。粗さの規格を理解していれば、このようなコストのかかるミスは防げたはずです。

重要な表面粗さパラメータ

Ra(平均粗さ)は一般的に指定されるが、他のパラメータも重要な情報を提供する:

- Rz(最大高さ):最高峰と最低谷の差

- Rsk(歪度):プロファイルに山が多いか谷が多いかを示す。

- クルトシス:プロファイルのシャープさを表す

- Rp(最大ピーク高さ):最初の接触と慣らし運転に重要

部品タイプ別表面粗さ要件

| コンポーネント | 推奨Ra範囲 (μm) | クリティカル・パラメーター | 理由 |

|---|---|---|---|

| シリンダーボア | 0.1-0.4 | Rsk(ネガティブ優先) | シール寿命、漏れ防止 |

| ピストンロッド | 0.2-0.6 | Rz(コントロール) | シール摩耗、潤滑保持 |

| ベアリング表面 | 0.4-0.8 | Rku(プラティキュルティックが望ましい) | 潤滑油保持性、耐摩耗性 |

| バルブシート | 0.05-0.2 | Rp(最小化) | シール効率、漏れ防止 |

| 外部表面 | 0.8-1.6 | ラ(一貫性) | 耐食性、外観 |

測定方法とその応用

さまざまな測定技術によって、表面特性に関するさまざまな洞察が得られる:

連絡方法

- スタイラスプロフィロメータ:Ra測定の標準だが、デリケートな表面を傷つけることがある。

- ポータブル粗さ計:現場での使用に便利だが、精度は劣る

非接触法

- 光学式プロフィロメトリー:柔らかい素材や完成部品に最適

- レーザースキャン:高解像度の3Dサーフェスマップを提供

- 原子間力顕微鏡:臨界面のナノスケール分析

部品寿命中の表面粗さの変化

表面粗さは静的なものではなく、部品のライフサイクルを通じて変化します:

- 製造段階:初期機械加工または研磨仕上げ

- 慣らし運転期間:ピークが摩耗し、粗さが減少

- 定常運転:安定した粗さプロファイル

- 摩耗加速度:粗さの増大は故障に近づくシグナル

これらの変化を監視することで、特に重要なロッドレス空圧シリンダー・アプリケーションにおいて、部品の故障を早期に警告することができます。

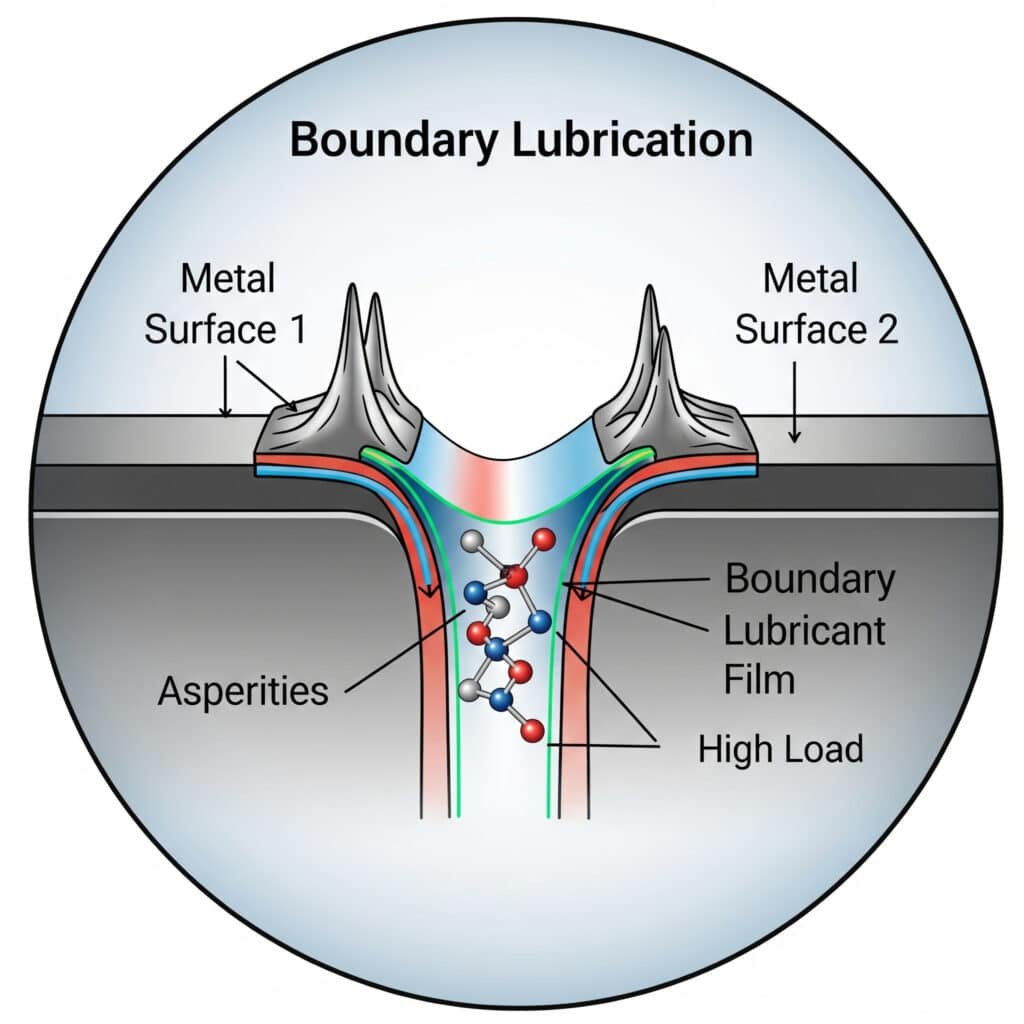

境界潤滑:なぜこのメカニズムが空気圧システムにとって重要なのか?

境界潤滑は、空気圧システムにおいて、許容可能な運転と致命的な故障の間の細い線に相当します。このメカニズムを理解することは、適切なメンテナンスと設計に不可欠です。

境界潤滑は、高負荷または低速の条件下で、分子レベルの薄い潤滑油膜が2つの表面を分離するときに発生します。この領域は、完全な液膜潤滑を維持できない始動時、低速運転時、および高負荷時にコンポーネントを保護するため、空気圧システムでは非常に重要です。

私は最近、カリフォルニアのある包装機器メーカーに相談した。そのメーカーのマグネット式ロッドレスシリンダーは、早期のシール不良に見舞われていた。同社のエンジニアは、粘度のみに基づいて潤滑剤を選択しており、境界潤滑特性を見落としていた。優れた境界添加剤を含む潤滑油に切り替えたところ、シール寿命が3倍に延びた。

4つの潤滑体制

バウンダリー・ルブレーションの重要性を理解するには、その背景を整理する必要がある:

- 境界潤滑:分子膜によってのみ保護された、直接接触している表面アスペリティ

- 混合潤滑:部分的な液膜とアスペリティの接触

- 弾性流体潤滑:表面変形を伴う薄い流体膜

- 流体潤滑:流体膜による完全分離

境界潤滑メカニズム

境界潤滑は具体的にどのように表面を保護するのでしょうか?いくつかのメカニズムが連動している:

吸着

潤滑剤の極性分子は金属表面に付着し、保護層を形成する:

- 極性のある "ヘッド "が金属表面に接着する。

- 非極性の "テール "は外側に伸びる

- これらの整列した分子は浸透に抵抗する

- プロテクションを強化するため、複数の層を形成することができる

化学反応

添加剤の中には、表面と反応して保護化合物を形成するものもある:

- ZDDP(ジアルキルジチオリン酸亜鉛)[^5]:保護リン酸塩ガラスを形成

- 硫黄化合物:硫化鉄保護層の形成

- 脂肪酸:表面に金属石鹸を形成する反応

境界条件に応じた潤滑油の選択

ロッドレスシリンダーのような、境界条件下で頻繁に作動する空圧部品向け:

| 添加物タイプ | 機能 | ベスト・アプリケーション |

|---|---|---|

| 耐摩耗(AW) | 中程度の荷重で保護膜を形成 | 一般空気圧機器 |

| エクストリーム・プレッシャー(EP) | 高荷重下での犠牲表面層の形成 | ヘビーデューティー用途 |

| 摩擦調整剤 | 境界条件におけるスティック・スリップの低減 | 精密位置決めシステム |

| 固体潤滑剤(PTFE、グラファイト) | 流体膜が破損した場合に物理的分離を提供 | 高負荷、低速アプリケーション |

空気圧システムにおける境界潤滑の最適化

境界潤滑の改善により、部品の寿命を最大化する:

- 表面処理:制御された粗さが潤滑油溜りを作る

- 添加物の選択:添加剤を材料ペアと運転条件に適合させる

- 再潤滑の間隔:全膜潤滑よりも頻度が高い

- 汚染管理:粒子による境界膜の破壊は、流体膜よりも深刻である。

- 温度管理:バウンダリー添加剤の効果は温度に依存する

結論

空気圧システムの性能を最適化するためには、トライボロジーの基本(クーロン摩擦の検証、表面粗さの基準、境界潤滑メカニズム)を理解することが不可欠です。これらの原理を応用することで、メンテナンスコストを大幅に削減し、部品の寿命を延ばし、運転の信頼性を向上させることができます。

空気圧システムのトライボロジーに関するFAQ

トライボロジーとは何か、なぜ空気圧システムにとって重要なのか?

トライボロジーとは、摩擦、摩耗、潤滑など、相対的に運動する表面の相互作用に関する科学である。空気圧システムでは、トライボロジー的要因がエネルギー効率、部品寿命、運転信頼性に直接影響します。トライボロジーを適切に管理することで、エネルギー消費を10~15%削減し、部品寿命を2~3倍に延ばすことができます。

表面粗さはロッドレスシリンダーのシール寿命にどのように影響するか?

表面粗さは、複数のメカニズムを通じてシール寿命に影響します。表面が滑らかすぎると潤滑油の保持が不十分になり、粗すぎるとシールの摩耗が加速されます。最適な表面粗さ(一般的にはRa 0.1~0.4μm)は、シールの損傷を防ぐのに十分な滑らかさを保ちながら、潤滑油溜りとして機能する微細な谷を形成します。

境界潤滑と流体潤滑の違いは何ですか?

境界潤滑は、表面が潤滑添加剤の分子レベルの薄膜によってのみ分離される場合に発生し、一部のアスペリティ接触は依然として発生する。流体力学的潤滑は、流体膜によって表面が完全に分離されるのが特徴です。空気圧部品は通常、始動時や低速運転時には境界潤滑または混合潤滑の状態で作動します。

クーロンの摩擦法則が私の特定のアプリケーションに適用されるかどうかは、どのように確認できますか?

速度と温度を一定に保ちながら、異なる法線荷重で摩擦力を測定する簡単なテストを実施する。結果をプロットする。関係が線形(摩擦力=摩擦係数×法線力)であれば、クーロンの法則が適用される。直線から外れている場合は、粘着や材料の変形など他の要因が大きいことを示している。