52%のシリンダーが必要以上の3~5倍の離脱摩擦で作動し、41%のシリンダーが必要以上の離脱摩擦による不安定な動きを経験している。 スティック・スリップ挙動1 位置決め精度を最大85%低下させ、メンテナンスコストを劇的に増加させます。⚡

ピストンシールの設計は、摩擦レベルを直接制御し、最新の低摩擦シールは、15〜25%の操作力からわずか3〜8%に離脱摩擦を低減し、最適化されたシール形状、次のような高度な材料は、摩擦を低減します。 PTFEコンパウンド2また、適切な溝設計により、走行摩擦をシステムフォースの1-3%に抑え、スムーズな動作、空気消費量の削減、1,000万サイクルを超えるシリンダー寿命の延長を実現しています。

昨日、私はウィスコンシン州にある精密製造工場のメンテナンスエンジニア、マーカスの手伝いをしました。彼のシリンダーは、高摩擦シールのために予想以上に40%もの空気を消費していました。当社のBepto低摩擦シール設計にアップグレードした後、彼の空気消費量は35%減少し、位置決め精度は劇的に改善されました。🎯

目次

- シリンダーシールのブレークアウェイとランニング・フリクションの違いとは?

- シールの材質と形状は摩擦性能にどう影響するか?

- 高性能アプリケーションで最も低フリクションを実現するシールデザインは?

- システム全体の摩擦を最小化するためにシール選定を最適化するには?

シリンダーシールのブレークアウェイとランニング・フリクションの違いとは?

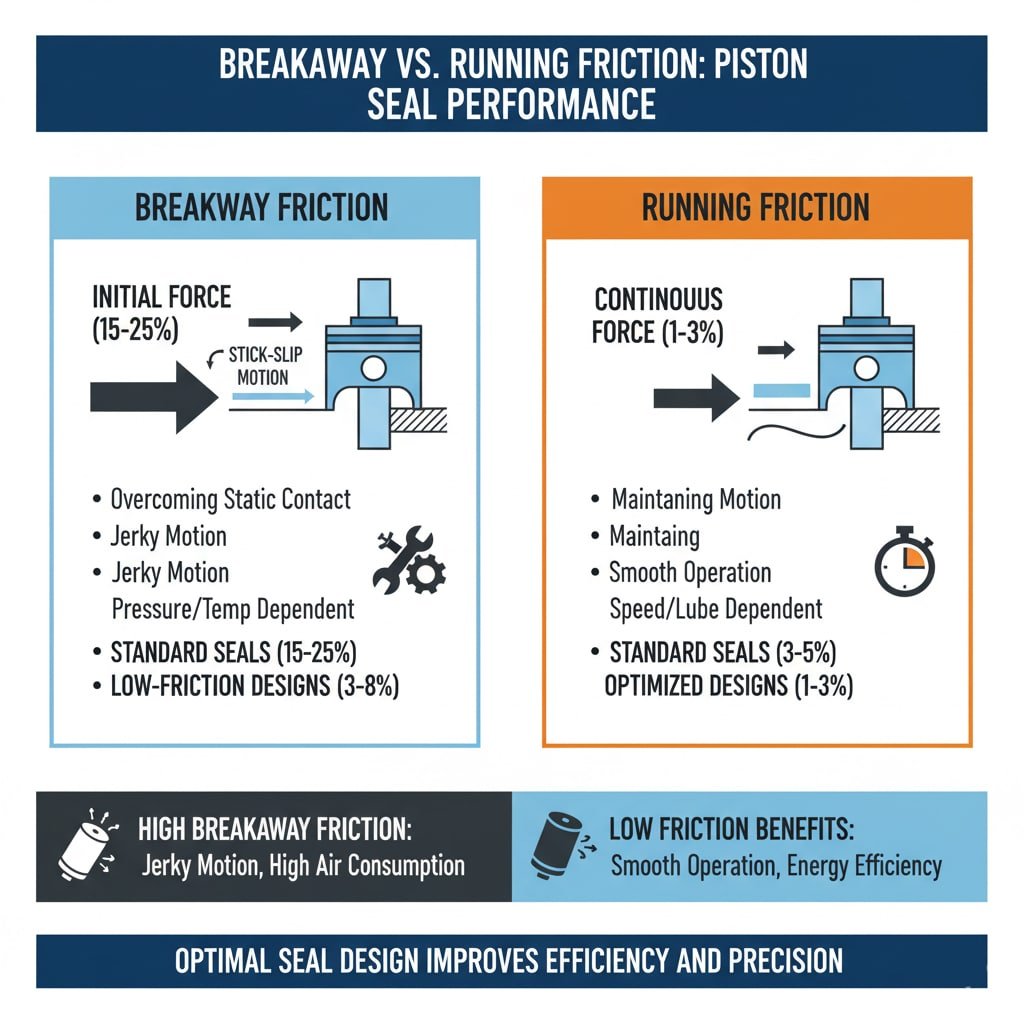

静的な離脱摩擦と動的な走行摩擦の基本的な違いを理解することで、エンジニアは特定の要求性能に最適なシール設計を選択することができます。

離脱摩擦とは、静止摩擦に打ち勝ち、ピストンの動きを開始するために必要な初期力のことで、標準的なシールでは動作力の15~25%が一般的ですが、低摩擦設計では3~8%に低減できます。一方、走行摩擦とは、システム力の1~3%で動きを維持するために必要な連続力のことで、離脱と走行の比率が動きの滑らかさとエネルギー効率を決定します。

離脱摩擦特性

静止摩擦の基礎:

- 最初の抵抗: 静的なシール接触に打ち勝つために必要な力

- スティック・スリップ挙動: 高い離脱力によるジャーキーな動き

- 圧力依存性: 圧力が高いほど離脱摩擦が大きくなる

- 温度の影響: 寒さは静止摩擦を増加させる

典型的な離脱値:

| シールタイプ | ブレークアウェイ・フリクション | 圧力範囲 | 温度への影響 |

|---|---|---|---|

| 標準Oリング | 20-25% | 2~8バール | 0℃で+50% |

| リップシール | 15-20% | 2~10バール | 0℃で+30% |

| 低摩擦コンパウンド | 5-8% | 2-12バール | 0℃で+15% |

| アドバンスドPTFE | 3-5% | 2~15バール | 0℃で+10% |

走行摩擦特性

動的摩擦挙動:

- 連続抵抗: 運動中に必要な力

- スピード依存: 摩擦は速度によって変化する

- 潤滑効果: 適切な潤滑が走行摩擦を低減

- 摩耗特性: シール寿命に伴う摩擦の変化

パフォーマンス比較:

- 標準シール: 3-5%ランニングフリクション

- 最適化された設計: 1-3%ランニングフリクション

- プレミアム素材: 0.5-2%走行摩擦

- カスタムソリューション: <特殊用途向け1%

システム性能への影響

高い離脱摩擦の問題:

- ジャーキーな動き: 位置決め精度が悪い

- 空気消費量の増加: より高い圧力要件

- サイクルスピードの低下: システムの動作が遅い

- 早すぎる摩耗: システム・コンポーネントへのストレス

低摩擦の利点:

- スムーズな操作: 正確な位置決め能力

- エネルギー効率: 空気消費量の削減

- より速いサイクル: 生産率の向上

- 長寿命: すべての部品の摩耗が少ない

シールの材質と形状は摩擦性能にどう影響するか?

シールの材料特性と形状設計パラメータは摩擦特性に直接影響するため、エンジニアは特定の用途に合わせて性能を最適化することができます。

シール材は、表面エネルギーと変形特性を通じて摩擦に影響を与え、PTFEコンパウンドは標準的なゴムよりも60-80%低い摩擦を提供する一方、接触面積、シールリップ角、溝設計などの幾何学的要因は、接触圧力分布を制御することによって摩擦に影響を与え、最適化された組み合わせが達成される。 摩擦係数3 標準設計が0.15-0.25であるのに対し、0.05以下である。

材料特性 衝撃

摩擦係数の比較:

| 素材タイプ | 静止摩擦 | ダイナミック・フリクション | 温度範囲 | 耐久性 |

|---|---|---|---|---|

| NBR(標準) | 0.20-0.25 | 0.15-0.20 | -20°C から +80°C | グッド |

| ポリウレタン | 0.15-0.20 | 0.10-0.15 | -30°C~+90°C | 素晴らしい |

| PTFEコンパウンド | 0.05-0.08 | 0.03-0.05 | -40°C ~ +200°C | 非常に良い |

| アドバンスドPTFE | 0.03-0.05 | 0.02-0.03 | -50°C ~ +250°C | 素晴らしい |

幾何学的設計要因

シールプロファイルの最適化:

- コンタクトエリア 接触面積を小さくすることで摩擦を低減

- 唇の角度: 最適化された角度で空気抵抗を最小化

- エッジの半径: スムーズなトランジションが乱気流を減らす

- 溝のフィット感: 適切なクリアランスが変形を防ぐ

設計パラメータ:

| デザイン特集 | スタンダード・デザイン | 最適化されたデザイン | 摩擦低減 |

|---|---|---|---|

| コンタクト幅 | 2-3mm | 0.5-1mm | 40-60% |

| 唇の角度 | 45-60° | 15-30° | 30-50% |

| 表面仕上げ | Ra 1.6μm | Ra 0.4μm | 20-30% |

| 溝クリアランス | タイトフィット | 管理されたクリアランス | 25-35% |

先端材料技術

最新のシールコンパウンド:

- 充填PTFE: ガラスまたはカーボンファイバー補強

- 低摩擦添加剤: 二硫化モリブデン、グラファイト

- ハイブリッド素材: 複数のポリマーの利点を組み合わせる

- カスタム処方: 特定用途向け

ベプトシール・イノベーション

私たちの高度なシール設計の特徴は

- 独自のPTFEコンパウンド 超低摩擦

- 最適化された幾何学的プロファイル 最小限の接触

- 精密製造 安定したパフォーマンスの確保

- アプリケーション専用素材 厳しい環境向け

高性能アプリケーションで最も低フリクションを実現するシールデザインは?

最新のシール設計は、要求の厳しい用途で超低摩擦性能を達成するために、先進的な材料と最適化された形状を組み込んでいます。

低摩擦シールの組み合わせ 非対称リップ形状4 高度なPTFEコンパウンドと マイクロテクスチャー表面5また、スプリットシール、スプリング荷重構成、マルチマテリアル構造などの特殊設計により、精密な位置決めと最小限のエネルギー消費を必要とする重要な用途向けに、さらに低摩擦を実現しています。

超低摩擦シールタイプ

高度なシール構成:

| シールデザイン | ブレークアウェイ・フリクション | 走行摩擦 | 主な特徴 |

|---|---|---|---|

| 非対称リップ | 2-4% | 0.8-1.5% | 最適化された接触形状 |

| スプリットリング | 1-3% | 0.5-1.0% | 接触圧力の低下 |

| スプリング搭載 | 3-5% | 1.0-2.0% | 安定したシール力 |

| マルチコンポーネント | 1-2% | 0.3-0.8% | 特殊素材 |

高性能機能

デザインの革新:

- マイクロテクスチャーの表面: 接触面積を40-60%減らす

- 左右非対称のプロフィール: 圧力分布の最適化

- 統合された潤滑: 摩擦低減内蔵

- モジュラー構造: 交換可能な摩耗部品

パフォーマンスの向上:

- 表面処理: 摩擦係数の低減

- 精密製造: ハイスポットをなくす

- 高品質の素材: 安定したパフォーマンス

- 厳格なテスト: 検証されたパフォーマンス・データ

アプリケーション別ソリューション

精密位置決めアプリケーション:

- 超低スティクション: <1%離脱摩擦

- 安定したパフォーマンス: ライフサイクルでのばらつきが少ない

- 高解像度: 滑らかなミクロの動き

- 長寿命: >1000万サイクル以上

高速アプリケーション:

- 走行時の摩擦が少ない: 動作速度で<0.5%

- 温度安定性: 高速走行でも性能を維持

- 耐摩耗性: 耐用年数の延長

- 振動減衰: スムーズな操作

カスタムシール開発

ベプトでは、過酷な要件に対応するカスタムシールを開発しています:

- アプリケーション分析 最適なデザインを決定する

- プロトタイプ開発 パフォーマンステスト付き

- 生産検証 品質の一貫性の確保

- 継続的なサポート パフォーマンス最適化のために

カリフォルニアの半導体装置メーカーの設計エンジニアであるリサは、摩擦を最小限に抑えた超精密位置決めを必要としていました。当社のカスタムBeptoシール設計は、<1%の離脱摩擦を達成し、彼女の装置がナノメートルレベルの位置決め要件を満たすことを可能にしました。🔬

システム全体の摩擦を最小化するためにシール選定を最適化するには?

シールの選定を最適化するには、システム全体の摩擦を最小にするために、アプリケーションの要件、運転条件、性能の優先順位を系統的に分析する必要があります。

システム全体の摩擦の最適化には、ピストンシール(全体の40-60%)、ロッドシール(20-30%)、ガイドエレメント(15-25%)を含むすべての摩擦源を分析し、シール性能を維持しながら累積摩擦を最小化するシールの組み合わせを選択することが含まれ、適切な最適化により、標準的なシールパッケージと比較して、システム全体の摩擦を50-70%、空気消費量を30-50%削減することができます。

システム摩擦分析

摩擦ソースの内訳:

| コンポーネント | 摩擦貢献 | 最適化の可能性 | パフォーマンスへの影響 |

|---|---|---|---|

| ピストンシール | 40-60% | 高い | 動きの滑らかさ |

| ロッドシール | 20-30% | ミディアム | 漏れ対摩擦 |

| ガイドブッシュ | 15-25% | ミディアム | アライメントの安定性 |

| 内部コンポーネント | 5-15% | 低い | 総合効率 |

選考方法

最適化プロセス:

- 要件を定義する: スピード、精度、圧力、環境

- 負荷条件を分析する: 力、圧力、温度

- シールのオプションを評価する: 素材、デザイン、構成

- 全摩擦を計算する: すべての摩擦ソースを合計する

- パフォーマンスを検証する: テストと検証

パフォーマンスの優先順位

| アプリケーション・タイプ | 主な懸念事項 | シール選択の焦点 |

|---|---|---|

| 精密位置決め | スティクション | 超低離脱摩擦 |

| 高速サイクリング | 効率性 | 最小限の走行摩擦 |

| ヘビーデューティーサービス | 耐久性 | 摩擦と寿命のバランス |

| コスト重視 | 経済学 | パフォーマンスとコストの最適化 |

摩擦低減戦略

体系的なアプローチ:

- シール材のアップグレード: 高度な化合物

- ジオメトリーの最適化: 接触面積の減少

- 表面処理: 摩擦低減コーティング

- 潤滑強化: 潤滑油供給の改善

- システム統合: コーディネートされた部品選択

パフォーマンス検証

試験方法:

- 摩擦測定: 実績の定量化

- サイクルテスト: 長期的な一貫性の検証

- 環境試験: 温度/圧力性能の確認

- フィールドでの検証: 実世界での性能検証

ベプト最適化サービス

私たちは包括的な摩擦の最適化を提供します:

- システム分析 すべての摩擦原因を特定する

- シール選択ガイダンス 実証済みの方法論に基づく

- カスタムシールの開発 過酷な要求に応える

- パフォーマンステスト 最適化結果の検証

テキサス州にある食品加工機器会社のプロジェクトマネージャーであるデビッド氏は、シリンダー性能の安定性に悩んでいました。当社のBeptoシステムの最適化により、総摩擦が65%減少し、製品の品質が向上し、メンテナンスが40%削減されました。🍕

結論

適切なピストンシールの設計は、システムの摩擦に大きく影響します。最新の低摩擦シールは、位置決め精度、エネルギー効率、システム全体の性能を向上させながら、ブレークアウェイとランニングフリクションを低減します。

ピストンシールの設計と摩擦に関するFAQ

Q: 既存のシリンダーの離脱摩擦を減らす最も効果的な方法は何ですか?

最も効果的なアプローチは、先進的なPTFEコンパウンドのような低摩擦シール材にアップグレードすることで、離脱摩擦を60-80%減らすことができます。この場合、多くの場合、既存のシリンダーは最小限の改造で済みますが、すぐに性能を向上させることができます。

Q: シリンダーの摩擦が私の用途に対して高すぎるかどうかは、どうすれば分かりますか?

過度な摩擦の兆候としては、動きがぎこちない、位置決めが一定しない、エア消費量が予想以上に多い、サイクルタイムが遅いなどが挙げられます。離脱力が使用力の10%を超える場合、またはスティック・スリップが発生する場合は、摩擦の最適化が必要です。

Q: 低摩擦シールは十分なシール性能を維持できますか?

最新の低摩擦シールは、摩擦を最小限に抑えながら優れたシール性を維持するように設計されています。先進的な素材と最適化された形状により、低摩擦と信頼性の高いシーリングを両立させ、用途に合わせて適切に選択すれば、何百万サイクルも使用することができます。

Q: 低摩擦シールへのアップグレードの一般的な投資回収期間はどのくらいですか?

ほとんどの用途では、空気消費量の削減、生産性の向上、メンテナンスコストの削減により、6~18ヶ月で投資回収が可能です。ハイサイクル用途では、大幅な省エネにより3~6ヶ月で投資回収が可能です。

Q: シリンダーの耐用年数中、シールの摩擦はどのように変化しますか?

よく設計された低摩擦シールは、その耐用年数を通じて安定した性能を維持し、通常、交換が必要になるまでに摩擦が10~20%増加するだけです。粗悪な設計のシールでは、摩擦が100-200%増加することがあり、早急な交換が必要です。